Изобретение относится к устройствам камер сгорания газотурбинных двигателей и установок.

Изобретение может найти применение в авиационной, судовой, автомобильной промышленности и в энергетике, а также в других отраслях промышленности, где используют газотурбинные двигатели и установки.

Известна жаровая труба камеры сгорания газотурбинного двигателя, описанная в сборнике обзоров ЦИАМ «Новости зарубежной науки и техники", 1987 г., №3, стр. 8-11. Описанное устройство содержит жаровую трубу, стенка которой выполнена с отверстиями, на внутренней горячей поверхности которой нанесено керамическое покрытие с постоянной толщиной 1,5 мм.

Так как большая толщина покрытия и неравномерное распределение температуры по длине жаровой трубы существуют в указанной конструкции, то в месте расположения отверстий в жаровой трубе (зоне концентрации напряжений) происходит растрескивание покрытия, что уменьшает долговечность конструкции.

Наиболее близким по технической сущности к заявляемому изобретению является конструкция жаровой трубы с теплозащитным покрытием переменной толщины по длине секции, но в данном техническом решении не учитывается распределение температуры по длине секции (патент ЕР № 0136071, "Жаровая труба камеры сгорания", кл. F 23 R 3/00, опубликованный 03.05.1985). Описанная конструкция жаровой трубы камеры сгорания состоит из последовательно соединенных кольцевых секций, разделенных между собой охлаждающими щелями, образованными коленом с отверстием для подачи воздуха, концевым участком и козырьком, являющимся частью секции, при этом на внутренней поверхности секций выполнено покрытие переменной толщины из теплозащитного материала. При этом у отверстия подачи воздуха в начале секции покрытие имеет нулевую толщину, далее по длине секции толщина покрытия, имеющего пустоты, увеличивается до конца секции (следующего отверстия подачи воздуха) вниз по направлению потока газа, покрытие имеет пустоты до 25% и максимальную толщину 0,51 мм.

Известно, что чем больше толщина покрытия, тем меньше его прочность и долговечность. В указанной конструкции жаровой трубы толщина покрытия достигает максимального значения 0,51 мм, вследствие этого существенно понижена прочность и долговечность данного покрытия.

Наличие пустот в покрытии до 25% вносит неопределенность в размеры покрытия переменной толщины и в оценку его теплозащитного эффекта. Поэтому реальную толщину покрытия и ее увеличение по длине секции оценить и проконтролировать невозможно. Максимальная толщина покрытия, как показано на фиг.2 и фиг.3 указанного прототипа жаровой трубы, связана с наличием пустот в покрытии.

Кроме того, переменная толщина покрытия жаровой трубы прототипа, связана только с началом и концом секции, с наличием пустот и с направлением потока газа, и не связана с распределением температуры по длине каждой секции и ее козырька данной конструкции жаровой трубы. Вследствие этого понижена долговечность данной конструкции жаровой трубы из-за невысокой прочности покрытия переменной толщины, наличия пустот, являющихся концентраторами напряжений в покрытии, и возникших повышенных термонапряжений в покрытии и металле. Снижение прочности вызвано и тем, что переменная толщина покрытия прототипа не является зависящей от неравномерного распределения температуры по длине каждой секции, с предлагаемой повышенной толщиной покрытий, имеющих пустоты, и в условиях возникших значительных растягивающих нагрузок происходит растрескивание и скалывание данного покрытия. Более того, в конструкции покрытия с возрастающей толщиной по длине секции по направлению потока газа не учитывается реальное неравномерное распределение температуры, которое может содержать несколько локальных максимумов температуры в зависимости от конструкции жаровой трубы. В результате конструкция жаровой трубы, патент ЕР 0136071, является неработоспособной и не обеспечивает нанесения покрытия переменной толщины в зависимости от неравномерного распределения температуры по длине каждой ее секции, и вследствие этого не происходит снижения перепада температуры не только по длине секции, но и перепадов температуры по толщине покрытия и металлической стенке жаровой трубы прототипа.

Задачей данного изобретения является повышение долговечности жаровой трубы за счет применения покрытия, нанесенного с переменной толщиной, функционально зависящей от распределения температуры по длине каждой ее секции с козырьком, и снижение термонапряжений в металле жаровой трубы. Прочность повышается за счет уменьшения толщины покрытия и улучшения равномерности распределения температуры в месте соединения покрытия с металлом секции благодаря выполнению нанесения покрытия максимальной толщины в зонах максимальных температур и нанесения минимальной толщины в зонах минимальных температур на поверхности покрытия, и вследствие этого снижаются перепад температуры в указанном месте соединения нанесенного покрытия с поверхностью жаровой трубы по длине каждой ее секции, термонапряжения в металле секции по всей ее длине, перепады температуры и термонапряжения по толщине нанесенного теплозащитного покрытия и стенки жаровой трубы.

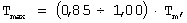

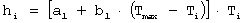

Поставленная задача решается тем, что жаровая труба камеры сгорания, состоящая из последовательно соединенных кольцевых секций, разделенных между собой охлаждающими щелями, образованными коленом с отверстием для подачи воздуха, концевым участком и козырьком, являющимся частью секции, при этом на внутренней поверхности секций выполнено покрытие переменной толщины из теплозащитного материала по каждой их длине, причем толщина покрытия каждой секции выполнена переменной, функционально зависящей от распределения температуры по длине каждой секции и ее козырьке, при этом толщину покрытия в каждой точке секции, в которой выполняется соотношение

определяют по формуле:

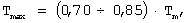

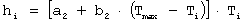

при этом толщина покрытия не превышает 0,3-0,5 мм, а толщину покрытия в каждой точке козырька каждой секции, в котором выполняется соотношение

определяют по формуле:

и толщина покрытия козырька не превышает 0,25 мм,

где: hi - толщина покрытия в точке i на внутренней поверхности секции;

a1 - первый эмпирический коэффициент а1=0.02÷0.06;

b1 - второй эмпирический коэффициент b1=0.003÷0.007;

Тm - максимальная температура жаровой трубы без покрытия;

Tmax - максимальная температура на внутренней поверхности секции без покрытия;

Тi - температура в точке i на внутренней поверхности секции без покрытия;

a2 - третий эмпирический коэффициент a2=0.04÷0.06;

b2 - четвертый эмпирический коэффициент b2=0.005÷0.007.

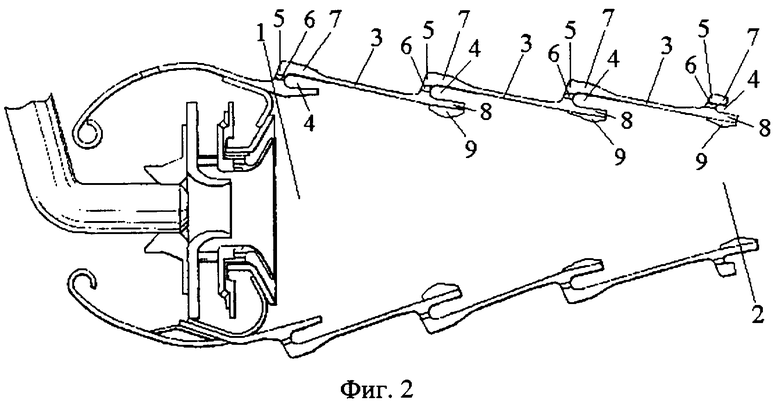

На фиг.1 показана конструкция жаровой трубы камеры сгорания с теплозащитным покрытием по длине каждой ее кольцевой секции.

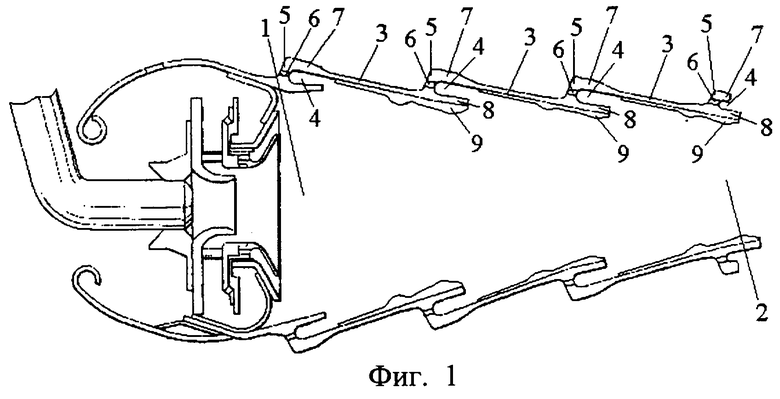

На фиг.2 - с теплозащитным покрытием по длине козырьков кольцевых секций.

Жаровая труба камеры сгорания содержит вход 1 и выход 2, наклонные к ее выходу кольцевые секции 3, секции 3 разделены между собой охлаждающими щелями 4, образованными коленом 5 с отверстием 6 для подачи воздуха, концевым участком 7 и козырьком 8, являющимся частью кольцевой секции 3, при этом на внутренней поверхности кольцевых секций 3 выполнено покрытие 9 из теплозащитного материала с переменной толщиной hi.

Жаровая труба выполнена с покрытием переменной толщины hi, функционально зависящей от распределения температуры по длине каждой ее кольцевой секции и козырька.

Жаровая труба может быть выполнена с покрытием переменной толщины hi на кольцевых секциях, в которых выполняется соотношение (1), определяемой по формуле (2), при этом толщина не должна превышать 0,3-0,5 мм, а толщина покрытия в каждой точке козырька каждой секции, в которой выполняется соотношение (3), определяется по формуле (4), при этом толщина не должна превышать 0,25 мм.

Покрытие может быть выполнено из теплозащитного материала, например из диоксида циркония.

Жаровая труба камеры сгорания работает следующим образом.

Поток горячего газа подается на вход 1 жаровой трубы камеры сгорания, охлаждающий воздух подается к наружной поверхности жаровой трубы. Охлаждающий воздух проходит через отверстия 6 и охлаждающие щели 4, образованные коленами 5, концевыми участками 7 и козырьками 8, являющимися частями кольцевых секций 3. Горячий газ нагревает поверхности покрытий 9, выполненных с переменной толщиной из теплозащитного материала, функционально зависящих от распределения температур по длине каждой кольцевой секции. В месте соединений покрытий с металлом секций повышается равномерность распределения температуры благодаря выполнению покрытий максимальной толщины в зонах максимальных температур и минимальной толщины в зонах минимальных температур на поверхности покрытий 9 и снижению тем самым перепада температуры в указанном месте соединения по длине кольцевых секций 3.

На секциях 3, в которых осуществляется соотношение (1), покрытие 9 выполняется с учетом формулы (2) и максимальная толщина покрытия 9 не превышает 0,3÷0,5 мм.

В зависимости от температурных условий жаровая труба может быть выполнена с покрытиями переменной толщины только на внутренних поверхностях козырьков 8 кольцевых секций 3 (фиг.2). На козырьках 8 секций, в которых осуществляется соотношение (3), покрытие 9 выполняется с учетом формулы (4) и максимальная толщина покрытия 9 не превышает 0,25 мм.

Применение покрытий переменной толщины, функционально зависящей от распределения температуры по длине каждой кольцевой секции с ее козырьком жаровой трубы и ее суммарного уменьшения, по сравнению с прототипом позволяет повысить прочность покрытий, равномерность распределения температуры в месте соединений металла секций с покрытиями по длине кольцевых секций и их козырьков жаровой трубы камеры сгорания, снизить перепады температур и термонапряжения по длине каждой кольцевой секции с козырьком и по толщине теплозащитного покрытия и стенки жаровой трубы и повысить долговечность жаровой трубы и ее покрытия.

Кроме того, после нанесения покрытия переменной толщины на кольцевых секциях и их козырьков жаровой трубы с использованием технологического процесса (например, электронно-лучевой технологии) остаточные напряжения в покрытии уменьшаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ | 2003 |

|

RU2245492C2 |

| КАМЕРА СГОРАНИЯ | 2002 |

|

RU2243448C2 |

| ЛОПАТКА ТУРБИНЫ | 2003 |

|

RU2259481C2 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2826197C1 |

| ЖАРОВАЯ ТРУБА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2285203C1 |

| ЖАРОВАЯ ТРУБА КАМЕРЫ СГОРАНИЯ | 2006 |

|

RU2319075C9 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2260748C2 |

| КАМЕРА СГОРАНИЯ | 2003 |

|

RU2250414C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2211409C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339930C1 |

Жаровая труба камеры сгорания газотурбинных двигателей и установок состоит из наклоненных к ее выходу кольцевых секций, разделенных между собой охлаждающими щелями, образованными коленом с отверстием для подачи воздуха, концевым участком и козырьком, являющимся частью секции. На внутренней поверхности секций выполнено покрытие переменной толщины из теплозащитного материала. Толщина покрытия каждой секции выполнена переменной, функционально зависящей от распределения температуры по каждой длине секции и их козырькам, и определяется в каждой точке секции по защищаемой изобретением формуле. Изобретение повышает долговечность трубы. 2 ил.

Жаровая труба камеры сгорания, состоящая из наклоненных к ее выходу кольцевых секций, разделенных между собой охлаждающими щелями, образованными коленом с отверстием для подачи воздуха, концевым участком и козырьком, являющимся частью секции, при этом на внутренней поверхности секций выполнено покрытие переменной толщины из теплозащитного материала, отличающаяся тем, что толщина покрытия каждой секции выполнена переменной, функционально зависящей от распределения температуры по каждой длине секции и их козырькам, при этом толщину покрытия в каждой точке секции, в которых выполняется соотношение  определяется по формуле

определяется по формуле

при этом толщина покрытия не превышает 0,3-0,5 мм, а толщина покрытия в каждой точке козырька каждой секции, в которых выполняется соотношение  определяется по формуле

определяется по формуле

и толщина покрытия козырька не превышает 0,25 мм,

где hi - толщина покрытия в точке i на внутренней поверхности секции;

a1 - первый эмпирический коэффициент a1=0,02-0,06;

b1 - второй эмпирический коэффициент b1=0,003-0,007;

Tmax - максимальная температура на внутренней поверхности секции без покрытия;

Тm - максимальная температура жаровой трубы без покрытия;

Тi - температура в точке i на внутренней поверхности секции без покрытия;

a2 - третий эмпирический коэффициент а2=0,04-0,06;

b2 - четвертый эмпирический коэффициент b2=0,005-0,007.

| Способ контроля многопороговых МДП БИС | 1982 |

|

SU1132686A1 |

| Способ определения теплофизических характеристик изоляционных материалов | 1960 |

|

SU136071A1 |

| US 4259842 А, 07.04.1981 | |||

| ГОРЕЛКА, В ЧАСТНОСТИ ДЛЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2143643C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2133368C1 |

| US 4112676 А, 12.09.1978. | |||

Авторы

Даты

2005-09-10—Публикация

2003-08-25—Подача