Изобретение относится к устройствам камер сгорания газотурбинных установок и может быть использовано в авиационной, судовой, автомобильной промышленности, а также в энергетике.

Изобретение направлено на обеспечение эффективного охлаждения жаровой трубы с внутренней стороны.

Жаровые трубы, так же как и другие элементы камер сгорания, находятся под воздействием высокотемпературного потока газов. Для увеличения эксплуатационной надежности они изготавливаются из жаропрочных материалов, а их стенки охлаждают воздухом. Охлаждение жаровых труб осуществляется вторичным воздухом. Конструкция жаровой трубы должна обеспечивать ввод охлаждающего воздуха в трубу с последующим образованием кольцевого пристенного слоя воздуха, движущегося вдоль внутренней поверхности стенки.

Известна жаровая труба камеры сгорания, содержащая установленные друг за другом секции, выполненные с кольцевыми выступами. Выступы в окружном направлении имеют отверстия для входа охлаждающего воздуха в жаровую трубу (Сторожук Я.П. Расчет и проектирование камер сгорания ГТУ, Трубы ЦКТИ, №75, Л.: 1967, с.39, рис.9а). Пристенный охлаждающий слой в жаровой трубе образуется в результате дискретного струйного подвода воздуха вдоль каждой секции с последующим его распространением в том же направлении. Недостатком жаровой трубы является то, что ее конструкция не обеспечивает равномерность теплосъема на внутренней поверхности секций и, следовательно, эффективного охлаждения. Неравномерность теплосъема объясняется тем, что слияние струек воздуха в кольцевой однородный слой происходит на некотором удалении от входа из-за величины угла их раскрытия, равной 17-22°. К тому же, отдельные струи охлаждающего воздуха начинают взаимодействовать с высокотемпературным потоком газов сразу же за отверстием и быстро размываются, не успевая сформировать устойчивый однородный кольцевой слой воздуха.

Известна жаровая труба камеры сгорания, содержащая секции, установленные телескопически друг за другом. Непосредственно за местами соединения любых двух секций, между задним концом впереди стоящей секции и уступом переднего конца последующей секции, образованы кольцевые охлаждающие щели. Уступ выполнен с отверстиями для входа охлаждающего воздуха, размещенными по его окружности со смещением от места соединения секций (пат. РФ №2028550, F23R 3/26, оп. 09.02.95). Наличие кольцевых охлаждающих щелей позволяет улучшить условия охлаждения секций. Перемещаясь в долевом направлении по охлаждающей щели, струи соединяются между собой и вытекают из щели единой кольцевой струей, которая обладает высокой устойчивостью от размывания высокотемпературным потоком газов. При этом в жаровой трубе отсутствуют участки, где бы не было охлаждающего воздуха. Недостатком такой жаровой трубы является ее низкая эксплуатационная надежность и, следовательно, ресурс. Задний конец впереди стоящей секции, являющийся козырьком охлаждающей щели, в условиях работы, из-за окружной неравномерности температур потока газов, подвержен термическим деформациям, которые, в конечном счете, могут привести к перекрытию воздушного потока на выходе из охлаждающей щели, что приведет к прогару последующей секции.

Известна выбранная в качестве прототипа жаровая труба камеры сгорания, в которой секции установлены телескопически друг за другом с образованием непосредственно за местами соединения любых двух секций кольцевой охлаждающей щели, между задним концом впереди стоящей секции и уступом переднего конца последующей секции. Задний конец впереди стоящей секции является козырьком охлаждающей щели. Уступ выполнен с отверстиями для входа охлаждающего воздуха, размещенными по его окружности со смещением от места соединения секций. Охлаждающая щель снабжена стабилизирующими ее геометрию элементами, сформированными на секции в виде вогнутых в направлении противолежащей секции участков (пат. США №4050241, F02C 7/18, оп. 27.09.77). Вогнутые участки выполнены на козырьке, у самого выхода из охлаждающей щели. Между дном вогнутого участка и уступом переднего конца последующей секции имеется небольшой зазор.

Недостаток жаровой трубы заключается в ее недостаточной эксплуатационной надежности, которая объясняется существованием вероятности возникновения локальных прогаров на уступах передних концов секций. Такие прогары могут иметь место непосредственно за выходом из охлаждающей щели, в местах, расположенных по ходу потока охлаждающего воздуха за вогнутыми участками. Причиной прогаров является перекрытие вогнутым участком потока воздуха на выходе из охлаждающей щели. Вследствие перекрытия в пристенном охлаждающем слое за вогнутым участком образуется область повышенной турбулентности, характеризуемая низкими значениями скорости и расхода воздуха, в которой не обеспечивается эффективное охлаждение. Отсутствие достаточного охлаждения и приводит к прогару.

Задачей изобретения является повышение эксплуатационной надежности жаровой трубы за счет исключения возможности образования в пристенном слое воздуха областей повышенной турбулентности.

Исключение возможности образования в пристенном охлаждающем слое воздуха областей повышенной турбулентности достигается тем, что в жаровой трубе камеры сгорания, содержащей секции, установленные телескопически друг за другом с образованием непосредственно за местами соединения любых двух секций кольцевой охлаждающей щели, расположенной между задним концом впереди стоящей секции, являющимся козырьком охлаждающей щели, и уступом переднего конца последующей секции, выполненным с отверстиями для входа охлаждающего воздуха, размещенными по его окружности со смещением от места соединения секций, причем охлаждающая щель снабжена стабилизирующими ее геометрию элементами, сформированными на секции в виде вогнутых в направлении противолежащей секции участков, согласно изобретению, вогнутые участки выполнены на уступе переднего конца последующей секции с размещением каждого из них от места соединения секций до соответствующего ему отверстия уступа включительно, при этом вогнутые участки сформированы с дном, прилегающим к козырьку и захватывающим кромку отверстия со стороны места соединения секций, кроме того, жаровая труба выполнена при соблюдении условия:

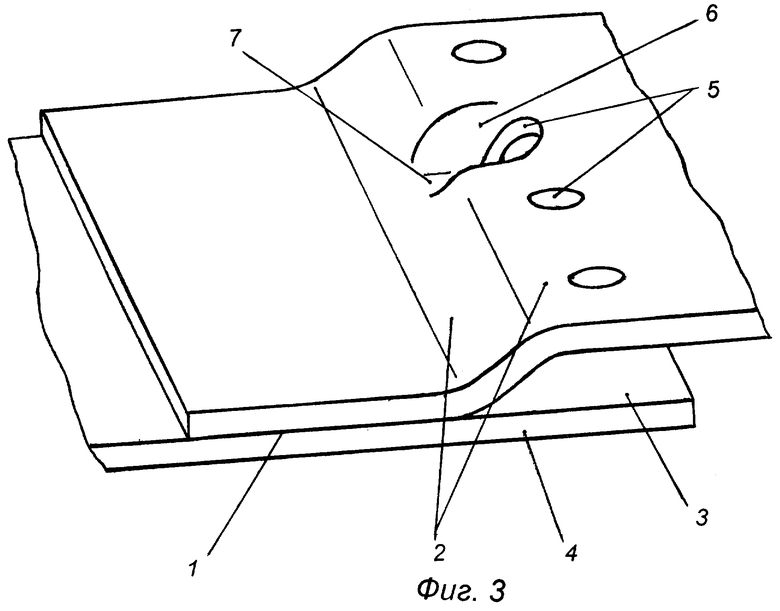

L/H≤1,5,

где L - длина части козырька, расположенной по ходу движения воздуха за прилегающим дном вогнутого участка;

Н - высота охлаждающей щели, на выходе из нее.

Выполнение вогнутых участков на уступе переднего конца последующей секции с размещением от места соединения секций до соответствующего ему отверстия уступа включительно, в отличие от их выполнения в прототипе, обеспечивает по всему кольцу охлаждающей щели беспрепятственный проход потока воздуха, от отверстий для входа охлаждающего воздуха до выхода в жаровую трубу. Дно вогнутого участка, прилегающее к козырьку и захватывающее кромку отверстия со стороны места соединения секций, не позволяет части козырька, которая расположена напротив части уступа, от места соединения секций до его отверстий, загибаться в сторону уступа. Это объясняется тем, что на уступе, в промежутке, от места соединения секций до отверстий, вогнутые участки всегда будут противодействовать поджимающему усилию со стороны козырька, возникающему вследствие его термических деформаций под влиянием разности температур. Соблюдение условия L/H≤1,5, в свою очередь, гарантирует отсутствие перекрытий выхода из охлаждающей щели в случае загиба свободной части козырька, расположенной за прилегающим дном вогнутого участка. Таким образом, конструкция предлагаемой жаровой трубы в условиях эксплуатации исключает возможность образования за выходом из охлаждающей щели областей повышенной турбулентности, которые приводят к прогарам.

Варианты конструктивного исполнения жаровой трубы могут несколько отличаться друг от друга. В жаровой трубе все отверстия уступа могут иметь около себя вогнутый участок. Однако для получения за охлаждающей щелью устойчивого пристенного охлаждающего слоя воздуха, вогнутые участки достаточно выполнить только около части отверстий уступа, при этом желательно распределять их равномерно по окружности уступа, что способствует сохранению геометрии охлаждающей щели по всему ее кольцу.

Сущность изобретения поясняется чертежами, на которых представлены:

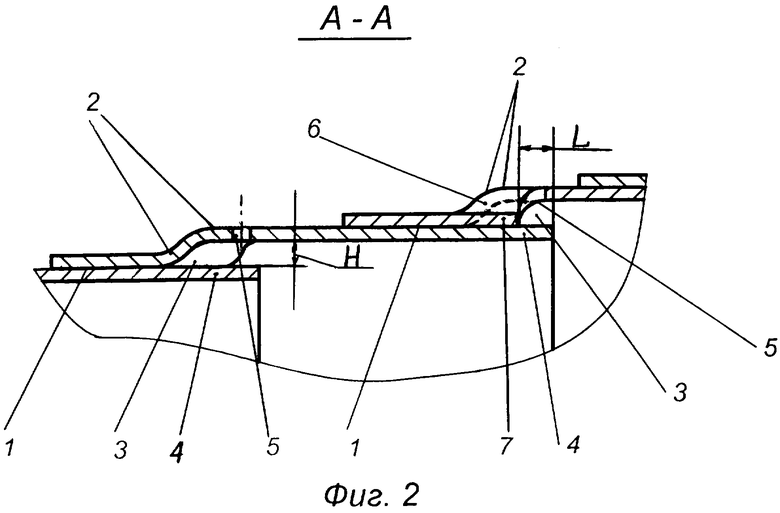

Фиг.1. Жаровая труба камеры сгорания, фрагмент вида спереди.

Фиг.2. Продольный разрез на фиг.1.

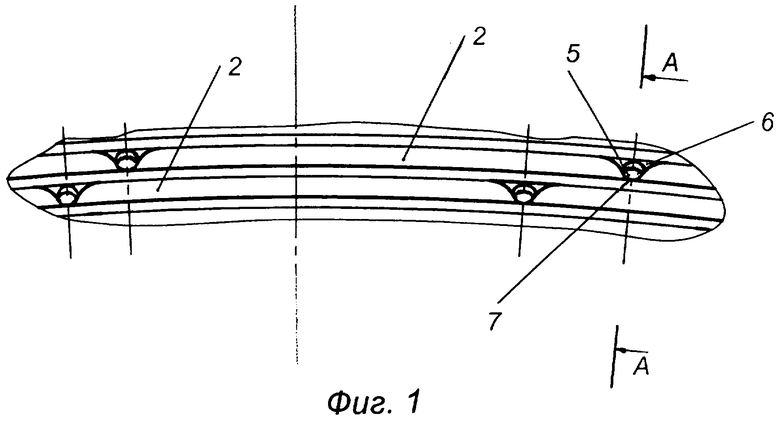

Фиг.3. Жаровая труба камеры сгорания, фрагмент перспективного вида.

Жаровая труба камеры сгорания состоит из секций, установленных телескопически друг за другом. За местами 1 соединения любых двух секций, например, сварного соединения, между задним концом впереди стоящей секции и уступом 2 переднего конца последующей секции, образованы кольцевые охлаждающие щели 3. Задний конец впереди стоящей секции является козырьком 4 охлаждающей щели 3. По окружности уступа 2, со смещением от места 1 соединения секций, имеются отверстия 5 для входа воздуха в охлаждающую щель 3. На уступе 2, между местом 1 соединения секций и отверстиями 5, выполнены вогнутые участки 6 с дном 7, которое прилегает к козырьку 4 и захватывает кромку одного из отверстий 5. В рассматриваемом варианте исполнения жаровой трубы вогнутые участки 6 расположены только около части отверстий и распределены равномерно по окружности уступа 2.

Жаровая труба камеры сгорания работает следующим образом.

Охлаждение секций жаровой трубы производится с помощью пристенного охлаждающего слоя воздуха, который предохраняет секции от непосредственного контакта с потоком газа, имеющим высокую температуру.

Для создания пристенного охлаждающего слоя воздуха в кольцевую охлаждающую щель 3 через отверстия 5 вдувается воздух. В охлаждающей щели 3 происходит слияние прошедших через отверстия 5 струй воздуха. Длина охлаждающей щели 3 на отрезке кольца между двумя вогнутыми участками 6 достаточно велика, что обеспечивает пристенному охлаждающему слою, образованному за выходом из охлаждающей щели 3, продольный вектор движения и исключает отрыв слоя от внутренней поверхности секции по всей ее длине. Несмотря на относительно небольшую длину охлаждающей щели 3 в зоне, расположенной по потоку непосредственно за вогнутым участком 6, расположение прилегающего к участку 6 отверстия 5 относительно козырька 4, задающее направление движения воздуха в этом отверстии, способствует распространению выходящей струи, также вдоль внутренней поверхности секции. В целом устройство гарантирует формирование за выходом из охлаждающей щели 3 устойчивого пристенного охлаждающего слоя воздуха. Дно 7 вогнутого участка 6, выполненного с захватом кромки отверстия 5 со стороны места 1 соединения секций, практически не уменьшает величину отверстия, а следовательно, не снижает расход воздуха, благодаря чему поле скорости по кольцу пристенного охлаждаемого слоя достаточно равномерное. Вогнутые участки 6, выполненные на уступе 2 в промежутке от места соединения секций до окружной линии, на которой располагаются отверстия, и имеющие дно, упирающееся в козырек, не позволяют козырьку в условиях высоких температур перекрыть выход из охлаждающей щели 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2151961C1 |

| ЖАРОВАЯ ТРУБА КАМЕРЫ СГОРАНИЯ | 2003 |

|

RU2260156C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2211409C2 |

| КАМЕРА СГОРАНИЯ | 2003 |

|

RU2245492C2 |

| КАМЕРА СГОРАНИЯ | 2002 |

|

RU2243448C2 |

| ЖАРОВАЯ ТРУБА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2343355C2 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2817578C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2260748C2 |

| Кольцевая камера сгорания газотурбинного двигателя | 1989 |

|

SU1719801A1 |

| УПЛОТНЕНИЕ ВНУТРЕННЕГО СТЫКА КАМЕРЫ СГОРАНИЯ И СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2496017C1 |

Жаровая труба камеры сгорания содержит секции, установленные телескопически друг за другом с образованием непосредственно за местами соединения любых двух секций кольцевой охлаждающей щели. Кольцевая охлаждающая щель расположена между задним концом впереди стоящей секции, являющимся козырьком охлаждающей щели, и уступом переднего конца последующей секции, выполненным с отверстиями для входа охлаждающего воздуха, размещенными по его окружности со смещением от места соединения секций. Охлаждающая щель снабжена стабилизирующими ее геометрию элементами, сформированными на секции в виде вогнутых в направлении противолежащей секции участков. Вогнутые участки выполнены на уступе переднего конца последующей секции с размещением каждого из них от места соединения секций до соответствующего ему отверстия уступа включительно и сформированы с дном, прилегающим к козырьку и захватывающим кромку отверстия со стороны места соединения секций. Отношение длины части козырька, расположенной по ходу движения воздуха за прилегающим дном вогнутого участка, к высоте охлаждающей щели на выходе из нее равно или меньше 1,5. Изобретение повышает эксплуатационную надежность жаровой трубы за счет исключения возможности образования в пристенном слое воздуха областей повышенной турбулентности. 3 ил.

Жаровая труба камеры сгорания, содержащая секции, установленные телескопически друг за другом с образованием непосредственно за местами соединения любых двух секций кольцевой охлаждающей щели, расположенной между задним концом впереди стоящей секции, являющимся козырьком охлаждающей щели, и уступом переднего конца последующей секции, выполненным с отверстиями для входа охлаждающего воздуха, размещенными по его окружности со смещением от места соединения секций, причем охлаждающая щель снабжена стабилизирующими ее геометрию элементами, сформированными на секции в виде вогнутых в направлении противолежащей секции участков, отличающаяся тем, что вогнутые участки выполнены на уступе переднего конца последующей секции с размещением каждого из них от места соединения секций до соответствующего ему отверстия уступа включительно, при этом вогнутые участки сформированы с дном, прилегающим к козырьку и захватывающим кромку отверстия со стороны места соединения секций, кроме того, соблюдено условие

L/H≤1,5,

где L - длина части козырька, расположенной по ходу движения воздуха за прилегающим дном вогнутого участка;

Н - высота охлаждающей щели на выходе из нее.

| US 4050241 A, 27.09.1977 | |||

| US 3064425 A, 20.11.1962 | |||

| АНАЛИЗАТОР КОАГУЛЯЦИИ - ТРОМБОЭЛАСТОГРАФ | 2016 |

|

RU2645081C1 |

| US 3826082 A, 30.07.1974 | |||

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2085810C1 |

| RU 2062407 C1, 20.06.1996. | |||

Авторы

Даты

2008-03-10—Публикация

2006-05-10—Подача