Изобретение относится к камерам сгорания газотурбинных двигателей для авиации и наземных энергоустановок.

Известна камера сгорания, содержащая кольцевую трактовую стенку с множеством телескопически расположенных кольцевых секций, прокладку для крепления направленного наружу верхнего по потоку края каждой из упомянутых секций, направленных наружу от расположенного вниз по потоку края смежной, расположенной вверх по потоку секции для обеспечения входной охлаждающей щели между упомянутыми краями секции, причем расположенный вниз по потоку край по меньшей мере одной из упомянутых секций имеет кольцевой козырек, вытянутый вниз по потоку от нижнего по потоку края прокладки для рассеивания потока воздуха в охлаждающей щели, а также средство, позволяющее верхней по потоку концевой части следующей нижней секции прогибаться радиально наружу таким образом, чтобы воспринимать термические напряжения, передаваемые через прокладку от одной внутренней секции, и посредством этого дающее возможность радиальной термической деформации внутренней секции и ее козырька без изменения характеристик течения охлаждающей воздушной пленки, поступающей через кольцевую охлаждающую щель. В известной конструкции упомянутая прокладка представляет собой гофрированное кольцо, крепящееся к краям смежных секций, нижний по потоку край каждой секции снабжен удлиненным козырьком, а также содержит средство, дающее возможность удлинения, и включает в себя верхний край следующей расположенной вниз по потоку секции, имеющей множество расположенных по окружности вырезов, вытянутых вниз по потоку над направленной внутрь охлаждающей щелью, и упругое приспособление, перекрывающее упомянутую часть с вырезами через участки между щелями, где имеет место деформация [1].

Недостатком известной кольцевой камеры сгорания являются большие окружные термические удлинения кольцевых секций кольцевой жаровой трубы по сравнению с термическими удлинениями жаровых труб с трубчато-кольцевой схемой камеры сгорания при одинаковых габаритах выхода камеры сгорания. Вследствие этого известная конструкция обладает повышенной деформацией кольцевой жаровой трубы, приводящей к нарушениям течения охлаждающего воздуха и продуктов сгорания, к искажению поля температур на выходе из камеры сгорания, как результат низкой эффективности системы охлаждения стенок жаровой трубы и кольцевых поясов: прокладок и средств для возможности удлинения стенок жаровой трубы. В результате высоких аэродинамических потерь и повышенного расхода охлаждающего воздуха известная конструкция не обеспечивает высокий уровень полноты сгорания топлива, а наличие прорезей и вырезов на торцах кольцевых телескопических секций приводит к потере геометрической формы кольцевой жаровой трубы и к прогарам ее стенок.

Наиболее близкой к заявляемой является трубчато-кольцевая камера сгорания газотурбинного двигателя, содержащая жаровые трубы, каждая из которых имеет ряд телескопически расположенных кольцевых секций, гофрированное кольцо, размещенное между наружной выходной частью каждой из кольцевых секций и внутренней входной частью смежной кольцевой секции, а также топливные форсунки, причем каждая из жаровых труб соединена с топливной форсункой и кольцевым газосборником, скрепленным с внешним и внутренним корпусами, и содержит на выходе в поперечном потоку направлении фланец, скрепленный со стенкой жаровой трубы и соединенный с газосборником [2].

Недостатком известной камеры сгорания является неполное использование возможности увеличения ресурса и надежности жаровых труб вследствие того, что расположенные ниже по потоку от нижних торцов кольцевых секций поверхности гофрированных колец во всех секциях жаровых труб направлены внутрь жаровой трубы, т.е. к зоне горения, и не защищены от теплопередачи конвекцией и излучением, см. фиг.1. Другим недостатком известной камеры сгорания является необходимость введения перфорации в стенках кольцевых секций для улучшения охлаждения трактовых стенок кольцевых секций. Это не позволяет более эффективно использовать хладоресурс охлаждающего воздуха для уменьшения потерь тепла, полного давления и повышения эффективности процесса горения.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении надежности и ресурса жаровых труб, в улучшении топливной экономичности камеры сгорания за счет повышения хладоресурса охлаждающего воздуха, получения равномерного поля температур на выходе из камеры сгорания при меньших потерях тепла и полного давления в жаровых трубах, а также в уменьшении цены камеры сгорания за счет упрощения изготовления жаровых труб.

Сущность технического решения заключается в том, что в трубчато-кольцевой камере сгорания газотурбинного двигателя, содержащей жаровые трубы, каждая из которых имеет ряд телескопически расположенных кольцевых секций, гофрированное кольцо, размещенное между наружной выходной частью каждой из кольцевых секций и внутренней входной частью смежной кольцевой секции, а также топливные форсунки, причем каждая из жаровых труб соединена с топливной форсункой и кольцевым газосборником, скрепленным с внешним и внутренним корпусами, и содержит на выходе в поперечном потоку направлении фланец, скрепленный со стенкой жаровой трубы и соединенный с газосборником, согласно изобретению периметр гофрированного кольца составляет 1,95...2,37 длины дуги наружной части фланца в месте соединения его с газосборником, при этом направленные вверх и (или) вниз по потоку торцы каждой из кольцевых секций и фланцы выполнены сплошными, нижние по потоку края гофрированного кольца и охватываемой гофрированным кольцом кольцевой секции выполнены между смежными кольцевыми секциями с кольцевой щелью, высота которой составляет 0,15...0,25 расстояния между нижними по потоку торцами гофрированного кольца и охватываемой гофрированным кольцом кольцевой секции, а высота кольцевой щели при этом составляет 0,02...0,03 расстояния между нижними по потоку торцами кольцевых секций. Фланец в жаровой трубе соединен с нижним по потоку краем гофрированного кольца и выполнен с кольцевой щелью между его направленной внутрь жаровой трубы поверхностью и нижним по потоку краем нижней по потоку кольцевой секции. Направленные вверх и (или) вниз по потоку края каждой из кольцевых секций жаровой трубы выполнены круглыми и расположены концентрично относительно оси топливной форсунки. По меньшей мере часть поперечных сечений кольцевых секций и гофрированных колец выполнена с уменьшенной кривизной поперечного сечения в ее радиальных плоскостях, проходящих через углы фланца.

Выполнение периметра гофрированного кольца составляющим 1,95...2,37 длины дуги наружной части фланца в месте его соединения с газосборником, направленных вверх и (или) вниз по потоку торцов каждой из кольцевых секций и фланца сплошными, нижних по потоку краев гофрированного кольца и охватываемой гофрированным кольцом кольцевой секции между смежными кольцевыми секциями с кольцевой щелью, высота которой составляет 0,15...0,25 расстояния между нижними по потоку торцами гофрированного кольца и охватываемой гофрированным кольцом кольцевой секции, а высота кольцевой щели при этом составляет 0,02.. . 0,03 расстояния между нижними по потоку торцами кольцевых секций, повышает эффективность охлаждения стенок жаровых труб кольцевой воздушной пленкой и уменьшает радиальные деформации и коробления удлиненных консольных козырьков, образуемых кольцевыми щелями гофрированных колец кольцевых секций. Направленные вверх и (или) вниз по потоку торцы каждой из кольцевых секций и фланца выполнены сплошными, т.е. без вырезов или надрезов, повышают равномерность охлаждения со стороны выше и ниже по потоку от гофрированных оболочек, уменьшают термические напряжения, обеспечивают сохранение геометрической формы жаровых труб, их концентричность относительно топливных форсунок, устраняют прогары стенок кольцевых секций жаровых труб, повышают эффективность процесса горения. Геометрические параметры кольцевых секций, гофрированных колец и фланца демпфируют радиальные коробления кольцевых козырьков при воздействии термических напряжений в трубчато-кольцевой камере сгорания без ослабления конструкции.

Выполнение фланца в жаровой трубе соединенным с нижним по потоку краем гофрированного кольца и выполненным с кольцевой щелью между его направленной внутрь жаровой трубы поверхностью и нижним по потоку краем нижней по потоку кольцевой секции обеспечивает возможность демпфирования термических напряжений в месте соединения кольцевой секции и фланца и улучшает охлаждение фланца без ослабления конструкции.

Выполнение направленных вверх и (или) вниз по потоку краев каждой из кольцевых секций жаровой трубы круглыми и расположенными концентрично относительно оси топливной форсунки повышает равномерность охлаждения кольцевых секций, уменьшает расход охлаждающего воздуха, снижает температурные градиенты и не допускает появления деформаций, приводящих к потере геометрической формы жаровых труб. Кроме того, такое выполнение снижает стоимость изготовления жаровых труб.

Выполнение по меньшей мере части поперечных сечений кольцевых секций и гофрированных колец с уменьшенной кривизной поперечного сечения в ее радиальных плоскостях, проходящих через углы фланца, позволяет реализовать преимущества кольцевых камер сгорания, заключающиеся в более высоких значениях объемной теплонапряженности, в получении равномерного поля температур на выходе при меньших потерях тепла, полного давления и длине камеры сгорания.

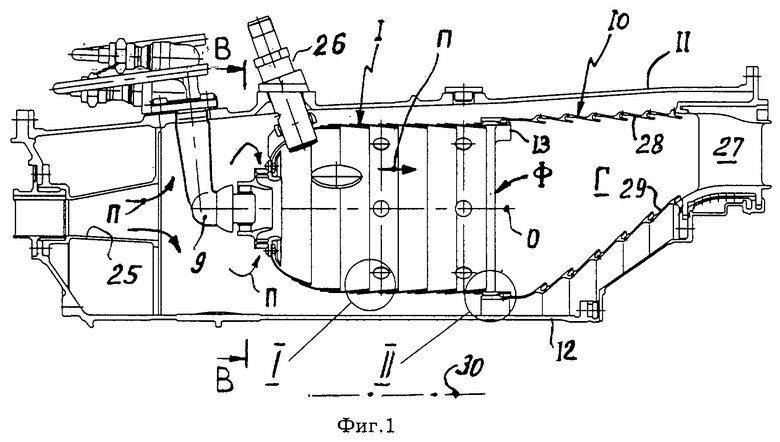

На фиг.1 - изображена верхняя часть продольного разреза камеры сгорания вдоль продольной оси одной из жаровых труб.

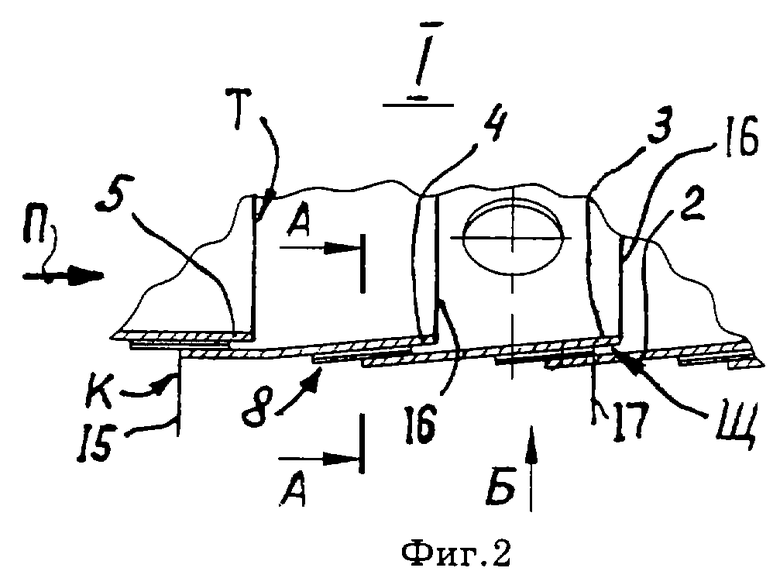

На фиг.2 - элемент I на фиг.1.

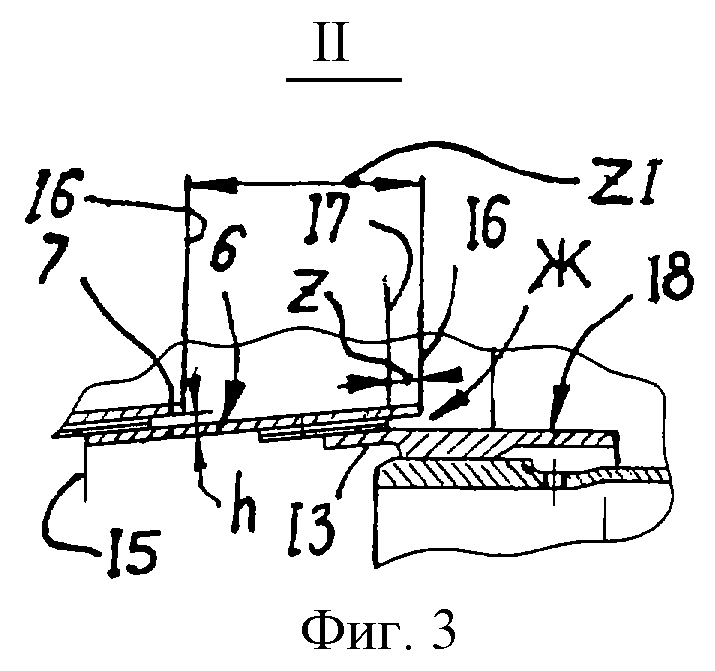

На фиг.3 - элемент II на фиг.1.

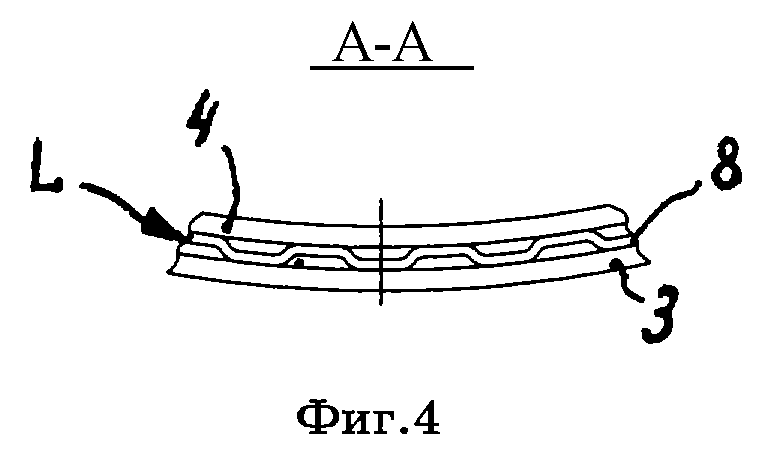

На фиг.4 - разрез А-А на фиг.2.

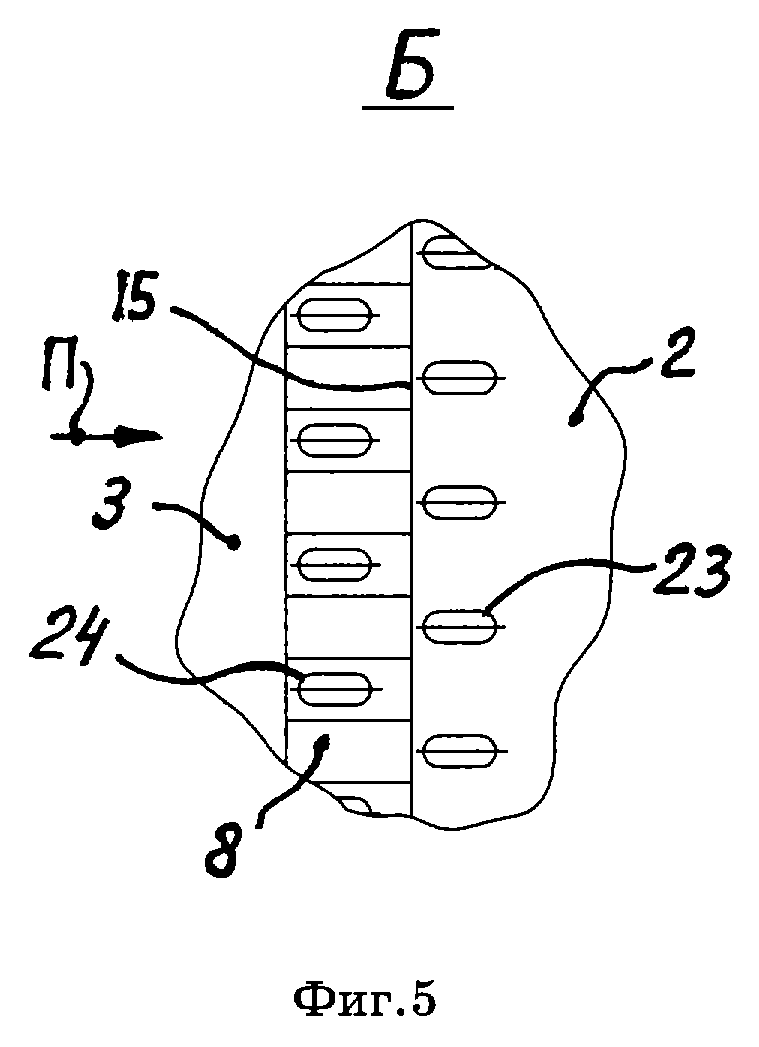

На фиг.5 - вид. Б на фиг.2.

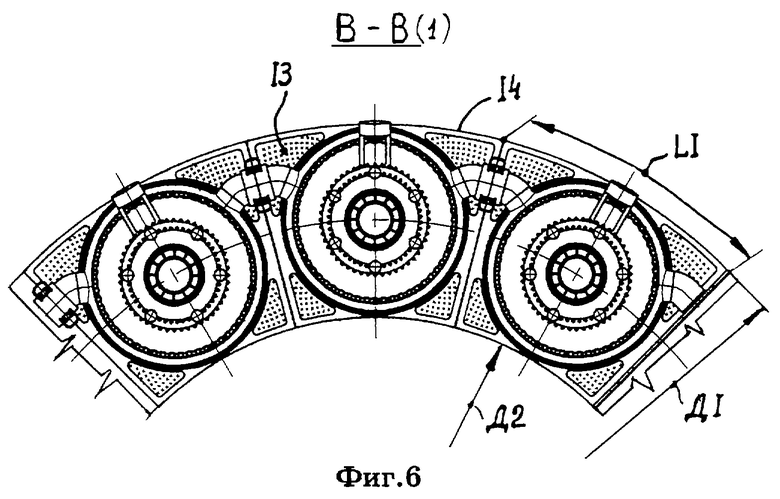

На фиг.6 - разрез В-В на фиг.1 (вариант 1).

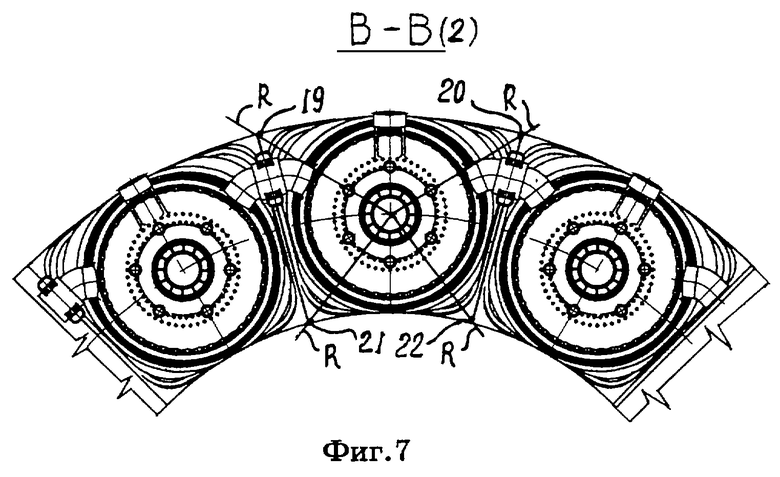

На фиг.7 - разрез В-В на фиг.1 (вариант 2).

Трубчато-кольцевая камера сгорания газотурбинного двигателя содержит жаровые трубы 1, каждая из которых имеет ряд телескопически расположенных кольцевых секций 2, 3, 4, 5, 6 и 7, гофрированное кольцо 8, размещенное между наружной выходной частью Т каждой из кольцевых секций и внутренней входной частью К смежной кольцевой секции, а также топливные форсунки 9. Каждая из жаровых труб 1 соединена с топливной форсункой 9 и с кольцевым газосборником 10, скрепленным с внешним корпусом 11 и с внутренним корпусом 12, и содержит на выходе Ф в поперечном потоку П направлении фланец 13, скрепленный со стенкой 6 жаровой трубы 1 и соединенный с газосборником 10 (см. фиг. 1, 3). Периметр L гофрированного кольца 8 составляет 1,95...2,37 длины дуги L1 наружной части 14 фланца 13 в месте соединения Д1 его с газосборником 10. Направленные вверх и (или) вниз по потоку П торцы 15 или 16 каждой из кольцевых секций 2, 3, 4, 5, 6 или 7 и фланца 13 выполнены сплошными, см. фиг.2, 3, т.е. без прорезей, вырезов или перфорации вблизи торцов. Нижний по потоку П край 17 гофрированного кольца 8 расположен выше по потоку П от нижнего по потоку П края 16 охватываемой гофрированным кольцом 8 кольцевой секции 2, 3, 4, 5, 6 или 7. Высота h кольцевой щели Щ при этом составляет 0,02...0,03 расстояния Z1 между нижними по потоку П торцами 16 кольцевых секций 2, 3, 4, 5, 6 или 7 (см. фиг.2, 3). Фланец 13 в жаровой трубе 1 соединен с нижним по потоку П краем гофрированного кольца 6, т.е. стенки 6 жаровой трубы 1, и выполнен с кольцевой щелью Ж между его направленной внутрь жаровой трубы 1 поверхностью 18 и нижним по потоку П краем Т нижней по потоку П кольцевой секции 6 (см. фиг.3). Направленные вверх и (или) вниз по потоку П края 15 и (или) 16 каждой из кольцевых секций 2, 3, 4, 5, 6 или 7 жаровой трубы 1 выполнены круглыми и расположены концентрично относительно оси О топливной форсунки 9 (см. фиг.1, 6). По меньшей мере часть поперечных сечений кольцевых секций 2, 3, 4, 5, 6 или 7, а также гофрированных колец 8 выполнена с уменьшенной кривизной поперечного сечения в ее радиальных плоскостях R, проходящих через углы 19, 20, 21 или 22 фланца 13 (см. фиг.7). Кроме того, на фиг. 5 изображены: поз. 23 - места соединения точечной сваркой гофрированного кольца 8 и кольцевой секции 2, поз.24 - места соединения точечной сваркой гофрированного кольца 8 и кольцевой секции 3. Кроме того, на фиг.1 изображены: диффузор 25 с внезапным расширением на входе в камеру сгорания, свеча зажигания 26, сопловой аппарат 27 на выходе из камеры сгорания, полость Г газосборника образована наружной кольцевой стенкой 28 и кольцевой внутренней стенкой 29, а поз. 30 - центральная продольная ось камеры сгорания. На фиг. 6 изображено: Д2 - место соединения фланца 13 с внутренней кольцевой стенкой 29 гаэосборника 10.

Камера сгорания работает следующим образом.

При запуске двигателя топливо подается через форсунку 9, смешиваясь и закручиваясь во фронтовом устройстве завихрителя с потоком П сжатого компрессором воздуха, поступающего через диффузор 25, осуществляя воспламенение топливовоздушной смеси от свечи зажигания 26 во внутренней полости жаровых труб 1. В первичную зону жаровых труб 1 подается 25...30% от общего расхода воздуха, топливо, распыливаемое форсункой 9, испаряется, а возникающий аэрозоль сгорает по мере перемешивания его с воздухом и продуктами горения. При этом в локальных зонах стехиометрического состава смеси и обедненных составов смеси преобладают реакции кинетического горения (с возникновением цепных реакций), а в зонах обогащенной топливом смеси - реакции диффузионного горения (с возникновением химических связей). В первичной зоне средний коэффициент избытка воздуха α устанавливается от 0,8 до 1,5, где α - отношение действительного количества воздуха к теоретически необходимому для полного сгорания топлива, а температура продуктов горения во фронте пламени составляет 1500...2000oС. Охлаждающий жаровые трубы 1 воздух разделяется на потоки, поступающие сквозь гофрированные кольца 8 и кольцевые щели Щ, Ж в кольцевые секции 2, 3, 4, 5, 6, 7 и фланец 13, создавая кольцевую заградительную пленку охлаждения, препятствующую контакту горячих газов с внутренней поверхностью жаровой трубы 1, включая фланец 18 на ее выходе Ф. Направленные вверх по потоку П торцы 15 и входная часть К кольцевых секций 2, 3, 4, 5, 6, 7 и фланца 13, выполненные сплошными, не вызывают окружных возмущений потока охлаждающего воздуха, т.е. не вызывают изменения характеристик течения воздуха перед его подачей на вход гофрированного кольца 8. Направленные вниз по потоку П торцы 16 и выходная часть Т каждой из кольцевых секций 2, 3, 4, 5, 6, 7 и фланца 13, выполненные сплошными, устраняют коробление удлиненного козырька при значениях периметра гофрированного кольца 8, составляющих 1,95... 2,37 длины дуги L1 наружной части 14 фланца 8 в месте соединения Д1 его с газосборником 10, а именно с наружной кольцевой стенкой 28, вследствие совместной деформации под воздействием термического напряжения стенок кольцевых секций 2, 3, 4, 5, 6, 7, фланца 13 и гофрированных колец 8. При этом отсутствие прорезей или вырезов на торцах телескопических секций 2, 3, 4, 5, 6, 7 и фланце 13 при высоте h щели Щ, составляющей 0,15...0,25 расстояния Z между нижним по потоку П торцом гофрированного кольца 8 и нижним по потоку П торцом 17 охватываемой гофрированным кольцом 8 кольцевой секции 2, 3, 4, 5, 6 или 7, а также при высоте h кольцевой щели Щ, составляющей 0,02.. .0,03 расстояния Z1 между нижними по потоку П торцами 16 кольцевых секций 2, 3, 4, 5, 6 или 7, обеспечивает сохранение геометрической формы жаровых труб 1, устраняя прогары ее стенок и трещинообразование за счет более эффективного охлаждения, приводящего к снижению температуры стенок, что позволяет более эффективно использовать хладоресурс охлаждающего воздуха для уменьшения потерь тепла, полного давления, повышения эффективности процесса горения и получения равномерного поля температур на выходе из камеры сгорания.

Источники информации

1. US, патент 4527397, кл. F 02 С 7/18, 1983 г.

2. RU, патент 2151961, кл. F 23 R 3/42, 1998 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2151961C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109218C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2141077C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109219C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2138739C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2212005C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2141078C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2121112C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2151960C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2215241C2 |

Трубчато-кольцевая камера сгорания газотурбинного двигателя содержит жаровые трубы, каждая из которых имеет ряд телескопически расположенных кольцевых секций, гофрированное кольцо, размещенное между наружной выходной частью каждой из кольцевых секций и внутренней входной частью смежной кольцевой секции, а также топливные форсунки. Каждая из жаровых труб соединена с топливной форсункой и кольцевым газосборником, скрепленным с внешним и внутренним корпусами, и содержит на выходе в поперечном потоку направлении фланец, скрепленный со стенкой жаровой трубы и соединенный с газосборником. Периметр гофрированного кольца составляет 1,95...2,37 длины дуги наружной части фланца в месте соединения его с газосборником. Направленные вверх и (или) вниз по потоку торцы каждой из кольцевых секций и фланца выполнены сплошными. Нижние по потоку края гофрированного кольца и охватываемой гофрированным кольцом кольцевой секции выполнены между смежными кольцевыми секциями с кольцевой щелью, высота которой составляет 0,15...0,25 расстояния между нижними по потоку торцами гофрированного кольца и охватываемой гофрированным кольцом кольцевой секции. Высота кольцевой щели при этом составляет 0,02. . . 0,03 расстояния между нижними по потоку торцами кольцевых секций. Изобретение повышает надежность и ресурс жаровых труб, улучшает топливную экономичность камеры сгорания. 3 з.п.ф-лы, 7 ил.

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2151961C1 |

| US 4527397 A, 09.07.1985 | |||

| ТРЕХФАЗНО-МНОГОФАЗНАЯ СОВМЕЩЕННАЯ ОБМОТКА РОТОРА | 1996 |

|

RU2087065C1 |

| RU 2066424 С1, 10.09.1996 | |||

| US 5454221 A, 03.10.1995 | |||

| СПОСОБ СПЕКТРАЛЬНОГО ОПРЕДЕЛЕНИЯ МИКРОПРИМЕСЕЙМЕТАЛЛОВ в | 0 |

|

SU244693A1 |

Авторы

Даты

2003-08-27—Публикация

2001-07-05—Подача