Изобретение относится к области обработки металлов давлением, а именно к прокатному производству, и может быть использовано при изготовлении броневых листов и плит из сплавов на основе алюминия, применяемых в авиа- и судостроении, в производстве наземных бронированных транспортных средств и других объектов гражданского и специального назначения.

Броневые листы и плиты должны обладать оптимальным сочетанием определенных свойств, а именно обладать повышенными прочностными и пластическими характеристиками, иметь вязкую структуру металла, достаточными для обеспечения требуемого баллистического уровня защиты.

Немаловажное значение имеет также стабильность этих свойств во времени.

Следует отметить, что броневые листы и плиты из сплавов на основе алюминия используются не только там, где требуется сопротивление баллистическому воздействию, но так же в тех случаях, когда важными факторами являются снижение веса, высокая сопротивляемость коррозии, свариваемость.

Наибольшее применение при изготовлении броневых листов и плит получили алюминиевые сплавы двух систем: Al-Zn-Mg (В.И.Елагин, В.В.Захаров, А.М.Дриц. Структура и свойства сплавов системы Al-Zn-Mg. M.: Металлургия, 1982, с.210) и Al-Mg-Mn (Алюминий. Свойства и физическое металловедение. Под ред. Дж.Е.Хэтча, M.: Металлургия, 1989, с.356).

Как показывает практика, броневые листы и плиты из систем алюминиевых сплавов, указанных выше, обладают присущими только им недостатками и достоинствами.

Так, при использовании сплавов системы Al-Zn-Mg для изготовления броневых листов и плит известны следующие недостатки и причины, их вызывающие, а именно: относительно высокая плотность и относительно высокая стоимость, что обусловлено относительно высоким содержанием цинка, технология изготовления из них листов и плит содержит дополнительные операции - закалку и старение, в том числе и готовых изделий, повышенная прочность и пониженная пластичность сплавов данной системы приводит к сравнительно невысокой стойкости плит воздействию осколочных снарядов (характеризующихся затупленным ударным концом), и как следствие наличие разлетающихся осколков с ее внутренней стороны, более того при сквозном пробитии плиты бронебойным снарядом (характеризующегося заостренным ударным концом) наблюдается раскрашивание сердечника снаряда на отдельные фрагменты, повышенное содержание цинка отрицательно влияет на его коррозионную стойкость (В.И.Елагин, В.В.Захаров, А.М.Дриц. Структура и свойства сплавов системы Al-Zn-Mg. M.: Металлургия, 1982, с.139), различие механических свойств шва, околошовной зоны и основного металла приводит к пониженной стойкости сварного шва баллистическому воздействию и коррозии (Л.Ф.Мондольфо. Структура и свойства алюминиевых сплавов. M.: Металлургия, 1979, с.565). Более того, броневые листы и плиты из сплавов системы Al-Zn-Mg редко используются в качестве гомогенной брони, а чаще всего входят в качестве одного из слоев в состав сложных многослойных броневых систем (патент РФ №2071025, МПК6 F 41 Н 5/04, патент РФ №2102241, МПК6 В 32 В 15/20). Создание данных броневых систем является трудоемким и крайне дорогим процессом.

Достоинством сплавов системы Al-Zn-Mg, используемых для изготовления броневых листов и плит, является повышенная стойкость листов и плит баллистическому воздействию бронебойных снарядов вследствие повышенных прочностных характеристик.

Таким образом, броневые листы и плиты из сплавов системы Al-Zn-Mg характеризуются пониженными эксплуатационными характеристиками вследствие повышенного веса, плохой свариваемости и низкого качества сварного шва, повышенной трудоемкостью изготовления и высокой стоимостью, а в общем благоприятные баллистические характеристики броневых листов и плит, демонстрируемые при баллистическом воздействии на них бронебойных снарядов, серьезно ухудшаются во времени вследствие снижения их коррозионной стойкости.

Броневые листы и плиты из сплавов системы Al-Mg-Mn свободны от недостатков, присущих броневым листам и плитам из сплавов системы Al-Zn-Mg. Они обладают повышенными эксплуатационными характеристиками, а именно пониженным весом, относительно высокой свариваемостью и качеством сварного шва, повышенной коррозионной стойкостью, простотой технологии изготовления и пониженной стоимостью, вследствие относительно высокой пластичности демонстрируют удовлетворительные баллистические характеристики при воздействии осколочных снарядов, используются в качестве гомогенной брони.

Однако обладают относительно низкими показателями сопротивляемости баллистическому воздействию бронебойных снарядов вследствие пониженной прочности.

Принимая во внимание вышеизложенное, считаем, что наиболее перспективными для изготовления броневых листов и плит с повышенными баллистическими и эксплуатационными характеристиками являются алюминиевые сплавы системы Al-Mg-Mn.

Как показывает практика, наиболее высокими баллистическими характеристиками при сохранении всех преимуществ, характеризующих сплавы данной системы, обладают листы и плиты из сплавов системы Al-Mg-Mn при содержании в них Mg не менее 4 мас.%.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности существенных признаков является способ изготовления броневых листов и плит из сплавов на основе алюминия системы Al-Mg-Mn при содержании в них Mg не менее 4 мас.%, включающий горячую прокатку слитка до плиты и окончательную прокатку (патент США №4469537, МПК6 С 22 С 21/06).

Недостатками указанного способа изготовления броневых листов и плит, принятого за прототип, является получение броневых листов и плит с низкими баллистическими и эксплуатационными характеристики, высокая трудоемкость их изготовления.

К причинам, обуславливающим возникновение указанных выше недостатков, относится то, что в качестве окончательной прокатки применяется холодная прокатка со степенями деформации 19%, 23%, 26-30%, которая не позволяет достичь требуемых прочностных и пластических характеристик, оптимальной структуры металла броневых листов и плит, являющихся определяющими для сопротивляемости листов и плит баллистическому воздействию различных типов снарядов. Применение холодной прокатки не позволяет обеспечить стабильные механические свойства сплава вследствие значительного разупрочнения сплава во времени при нормальной температуре и низкотемпературных нагревах, вследствие чего снижается и сопротивление баллистическому воздействию. У плит из сплавов системы Al-Mg-Mn с содержанием в них Mg более 4 мас.%, полученных по известной технологии, понижается сопротивление коррозии и межкристаллической коррозии во времени.

Кроме того, холодная прокатка приводит к повышенному растрескиванию боковых кромок плит, что в последующем требует их фрезерования, а также сопровождается раскрытием концов плиты при каждом проходе, что значительно усложняет процесс.

Задача, на решение которой направлено изобретение, заключается в создании технологии изготовления броневых листов и плит из сплавов системы Al-Mg-Mn при содержании в них Mg не менее 4 мас.%, свободных от недостатков перечисленных выше и присущих известным техническим решениям, которые объединили бы в себе лучшие баллистические и эксплуатационные свойства броневых листов и плит, изготовленных из алюминиевых сплавов систем Al-Mg-Mn и Al-Zn-Mg. Технический результат, достигаемый при использовании настоящего изобретения, заключается в получении броневых листов и плит, характеризующихся повышенной сопротивляемостью баллистическому воздействию различных типов снарядов вследствие достижения постоянных во времени оптимальных прочностных характеристик и характеристик пластичности, оптимальной структуры металла, и которые обладали бы такими положительными свойствами, как хорошая свариваемость, высокая коррозионная стойкость и малый вес.

Поставленная задача с достижением упомянутого технического результата решается тем, что в известном способе изготовления броневых листов и плит из сплавов на основе алюминия системы Al-Mg-Mn при содержании в них Mg не менее 4 мас.%, включающем горячую прокатку слитка до плиты и окончательную прокатку, особенность заключается в том, что в качестве окончательной прокатки используется теплая прокатка, которую проводят при температуре 80-300°С с суммарной степенью деформации не менее 60%.

Проведенный анализ показал, что требуемой вышеуказанной комбинацией свойств и наиболее вязкой структурой будут обладать броневые листы и плиты с нерекристаллизованной структурой, с оптимальным размером зерна и четко выраженной текстурой деформации.

При теплой прокатке сплавов, используемых для изготовления броневых листов и плит, одновременно происходят процессы пластической деформации и динамической полигонизации.

В процессе теплой прокатки (Сопротивление деформации и пластичность алюминиевых сплавов. Микляев Л.Г., Дуденков В.М. М.: Металлургия, 1979, стр.15), проводимой при температурах ниже температур начала рекристаллизации (температуры горячей прокатки) и выше температур холодной прокатки, происходит деформация субзерен - направленное скольжение слоев металла относительно друг друга с сохранением текстуры деформации, полученной после горячей прокатки. Пластическая деформация осуществляется путем постепенного распространения сдвига по плоскостям скольжения, который можно рассматривать как движение линейных дефектов кристаллической решетки - дислокаций. Наряду с движением имеющихся дислокаций происходит непрерывное генерирование новых, одновременно все возрастающая часть старых дислокаций становится неподвижной. Это приводит к резкому увеличению плотности дислокаций, повышению внутреннего напряжения в кристаллической решетке. Именно повышение плотности дислокаций и является главной причиной структурного упрочнения, приводящего к увеличению прочности (характеризуется показателем - предел прочности, σв, МПа).

Происходящие при теплой прокатке процессы динамической полигонизации приводят к тому, что плохо оформленные и размытые при горячей деформации ячейки зерен полностью окружаются границами, объемные стенки ячеек становятся более узкими, плоскими, тела ячеек еще более очищаются от дислокаций и ячейки постепенно превращаются в хорошо оформленные субзерна, что приводит к получению нерекристаллизованной структуры и повышению пластических свойств (характеризуются показателями - предел текучести, σ0,2, МПа и относительное удлинение δ, %).

Таким образом, параллельно протекающие при теплой прокатке процессы пластической деформации и динамической полигонизации приводят к повышению прочностных и пластических свойств броневой плиты и формированию вязкой структуры металла, тем самым повышая сопротивляемость плит баллистическому воздействию различных типов снарядов. Кроме того, получение нерекристаллизованной структуры металла в броневых плитах и листах гарантирует постоянство достигнутых механических характеристик во времени.

Для достижения указанного выше технического результата достаточно проводить теплую прокатку при температурах 80-300°С, но для более надежного достижения целей предпочтительным является интервал 250-290°С.

Хотя указанный выше интервал температур теплой прокатки важен для достижения целей настоящего изобретения, важно также добиваться теплой прокатки до достаточно высокой суммарной степени деформации, не менее 60%.

Установлено, что предпочтительным интервалом степени суммарной деформации для гарантированного достижения указанных целей будет являться 65-80%.

Данные интервалы температуры и степени деформации гарантируют достижение необходимых уровней механических свойств броневых листов и плит, а именно достижение их оптимального сочетания (предел прочности - σв, предел текучести - σ0,2, относительное удлинение - δ) и, как следствие, их высоких баллистических характеристик.

Сочетание в процессе изготовления броневых листов и плит из сплавов системы Al-Mg-Mn при содержании в них Mg не менее 4 мас.%, указанных выше температуры и степени деформации позволяет достичь оптимальных прочностных и пластических характеристик, требуемой структуры металла и, как следствие, высоких баллистических свойств.

Кроме того, химический состав сплавов и технология изготовления броневых листов и плит гарантируют постоянство полученных свойств во времени, высокое сопротивление коррозии и свариваемость, а также пониженный вес изделий из него.

Из броневых листов и плит, изготовленных по предлагаемому способу, могут быть получены различные изделия, например панели для обшивки крыльев и фюзеляжей самолетов, корпусов вертолетов, топливные баки, корпусные конструкции легких судов (суда на подводных крыльях, воздушных подушках и т.д.) и их надстроек, корпуса транспортных средств и др.

В предложенном изделии, выполненном из броневых листов и плит из сплавов на основе алюминия системы Al-Mg-Mn при содержании Mg не менее 4 мас.%, технический результат достигается тем, что броневые листы и плиты изготовлены по способу, включающему горячую прокатку слитка до плиты и окончательную теплую прокатку.

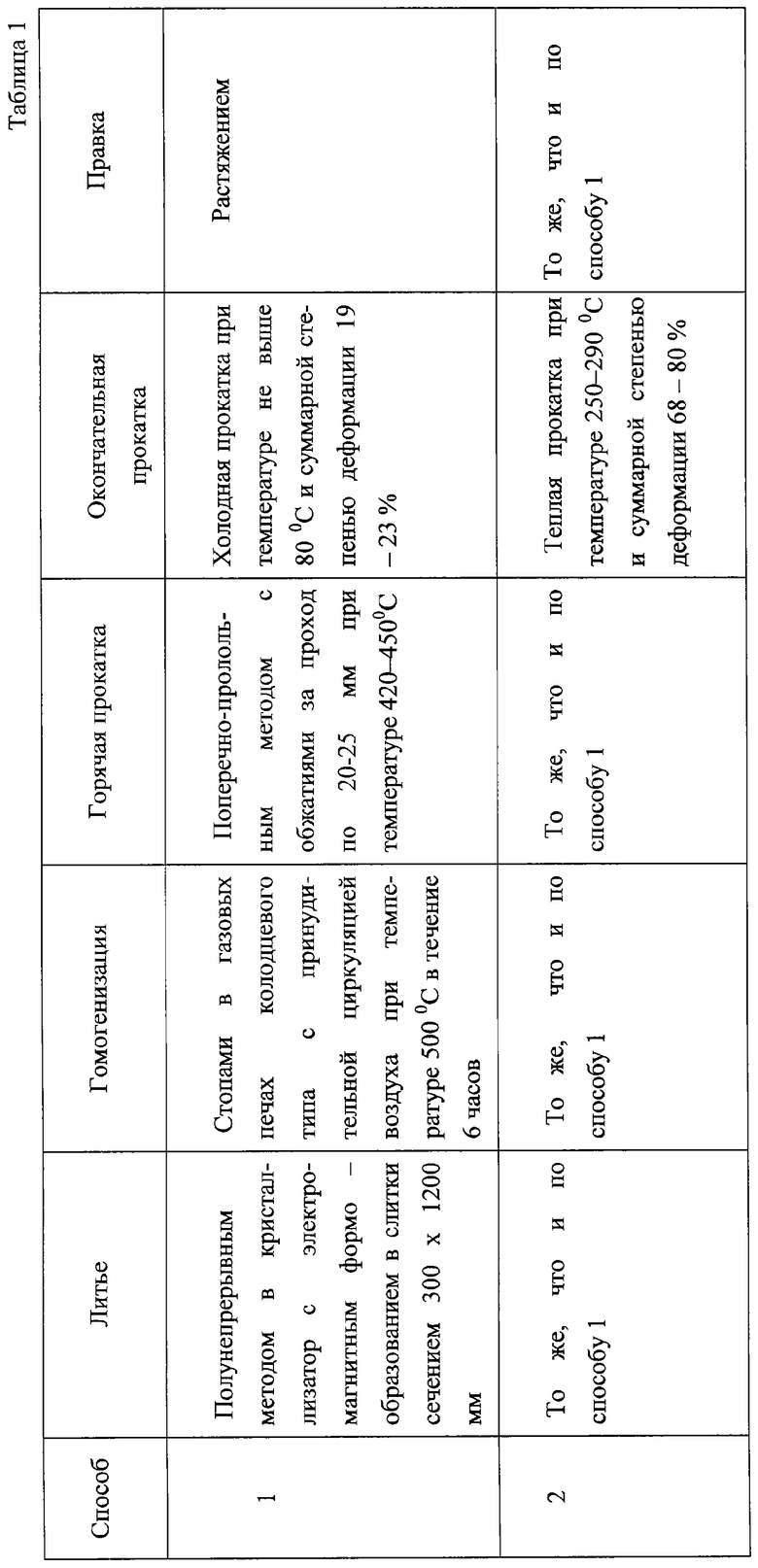

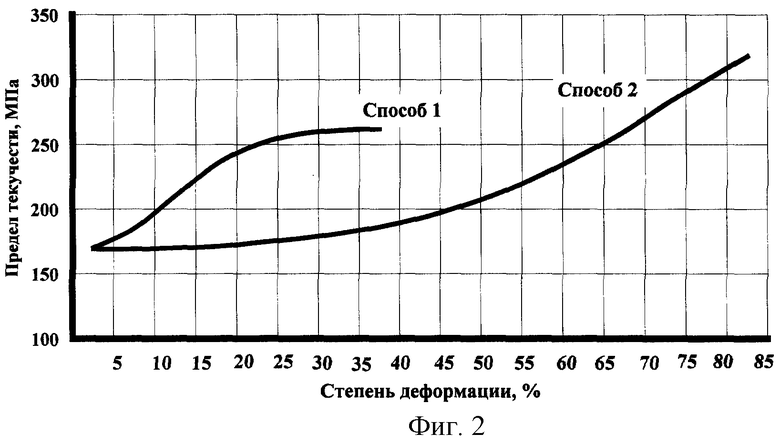

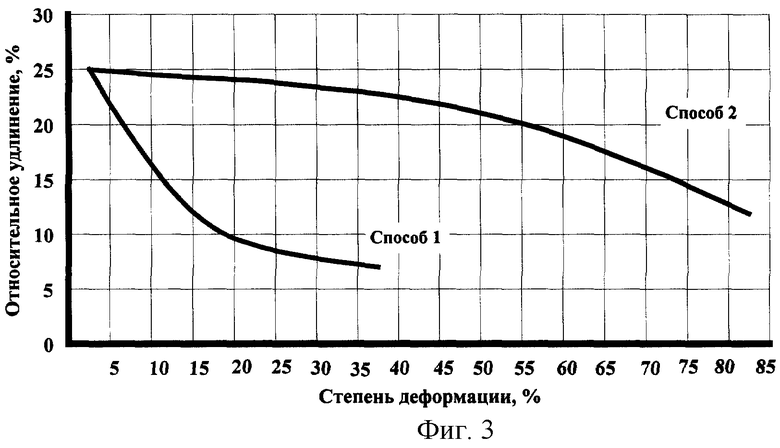

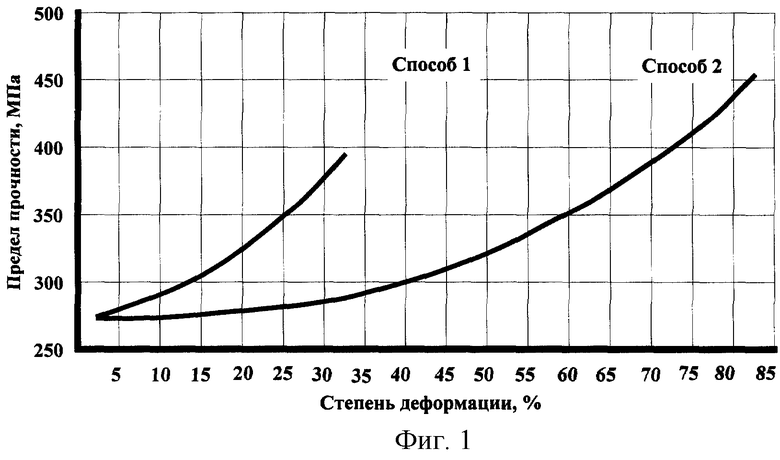

Изобретение иллюстрируется диаграммой, фиг.1-3, показывающей зависимость свойств броневых листов и плит из сплавов на основе алюминия системы Al-Mg-Mn при содержании в них Mg не менее 4 мас.%, для различных температур и степеней деформации.

Значимость технологии изготовления броневых листов и плит, а именно температуры деформации и степени деформации при теплой прокатке, иллюстрируется на диаграмме, где показано повышение прочностных и пластических характеристик броневых листов и плит, которые имеют прямое отношение к повышению уровня баллистической защиты для различных типов снарядов. Данного повышения можно добиться использованием в процессе окончательной после горячей прокатки прокатки с более высокими температурами, чем традиционные температуры холодной прокатки, и в тоже время более низкими, чем температуры начала рекристаллизации сплава (температуры горячей прокатки), а именно 80-300°С, а также использованием высоких степеней деформации, а именно не менее 60%.

Эти данные представляют собой сопоставление примеров по двум способам получения броневых листов и плит из сплавов на основе алюминия системы Al-Mg-Mn при содержании Mg в них не менее 4 мас.%: способ 1 - способ получения броневых листов и плит по патенту США №4469537, способ 2 - способ получения броневых листов и плит в соответствии с настоящим изобретением.

Реализация способа и примеры

Последовательность технологических операций и их режимы приводятся в таблице 1.

В качестве сплава на основе алюминия системы Al-Mg-Mn при содержании в нем Mg не менее 4 мас.%, используемого для изготовления броневой плиты, был выбран сплав 5083 (обозначение сплава находится в соответствии с номерами сплавов и соответствует определениям, зарегистрированным Алюминиевой ассоциацией, Вашингтон, США).

Отливка и прокатка осуществлялась на промышленном оборудовании, на котором изготавливаются в промышленном масштабе сплавы данной системы.

Данный сплав был отлит в слитки, подвергнут гомогенизации и горячей прокатке при режимах, указанных в таблице 1. В дальнейшем, одна из плит была подвергнута холодной прокатке с традиционными температурами со степенями деформации 5%, 10%, 15%, 20%, 25%, 30%, 32, 5%, другая плита была подвергнута теплой прокатке в интервале температур 250-290°С со степенями деформации 10%, 20%, 30%, 40%, 50%, 60%, 70%, 80%, 90%. Плиты в обоих случаях подвергались анализу на предмет установления механических свойств плит для получения сравнительных данных, приведенных на диаграмме. Из этих данных видно, что проведение теплой прокатки с температурой 250-290°С и высокими степенями деформации 65-80% оказывает положительное воздействие на механические свойств броневых листов и плит и тем самым на общие свойства сопротивляемости баллистическому воздействию.

Холодная прокатка горячекатаной плиты по способу 1 сопровождалась значительным, в том числе и по длине плиты, раскрытием обоих концов при каждом проходе, что приводило к увеличению цикла прокатки и значительному снижению выхода годного. Максимальные обжатия за проход при холодной прокатке не превышали 5 мм, и при значительной суммарной деформации в пределах 26-32% существует большая вероятность появления внутренних разрушений в центре плиты по толщине.

Образцы из плит, полученных по указанным выше способам, были подвергнуты проверке баллистических свойств по методике, приближенной к методике, описанной в стандарте США: MIL-A-46027H (MR) (Копию стандарта можно получить в отделе заказов стандартизованных документов по адресу: Standartization Documents Order Desk, Bldg.4D, 700 Robbins Avenue, Philadelphia, PA 19111-5094, утвержден для общего пользования без каких-либо ограничений).

Баллистические свойства плит определялись путем обстрела плит патронами калибра 7,62 мм (бронебойный) и снарядами калибра 30 мм (осколочный).

До проведения испытаний опытные броневые плиты прошли температурную обработку при температуре 14°С продолжительностью не менее 8 часов.

Плиты устанавливались на дистанции 58 метров при угле отклонения 0°. За испытуемыми броневыми плитами параллельно им на расстоянии 15 см были установлены листы-«свидетели» из алюминиевого сплава 2024-Т3 толщиной 0,5 мм. Определение баллистического предела защиты состояло из равного количества зачетных ударов снарядов на скоростях полного и частичного пробивания. Под зачетным ударом понимается удар, в результате которого произошло поражение испытуемого листа снарядом при нормальных условиях полета и отделенный от другого удара или от края листа, отверстия, трещины или иной неповрежденной зоны длиной не менее двух калибров. Под полным пробиванием понимается такое пробивание, при котором снаряд или один или более осколков снаряда или листа проходят за обратную сторону испытуемого листа и пробивают лист-«свидетель». Под частичным пробиванием понимается удар, в результате которого произошло поражение испытуемого листа (пробитие, выход сердечника снаряда из плиты, наличие отколов с внутренней стороны, наличие трещин и т.п.), но не относящийся к полному пробиванию.

Все баллистические пределы защиты рассчитывались на основе наивысших показателей скорости снаряда для частичного пробивания и наинизших показателей скорости снаряда для полного пробивания. Стрельбы продолжались пока не был достигнут баллистический предел защиты из четырех серий выстрелов с максимальным разносом скорости 18,3 м/с, либо баллистический предел защиты при шести серий выстрелов с максимальным разносом скорости 27,4 м/с. Под разносом понимается разность между высшей скоростью снаряда при частичном пробивании и низшей скоростью снаряда при полном пробивании.

Скорость пули подбирали методом изменения веса навески пороха. Скорость пули замеряли станцией «Луч-81».

Результаты механических и баллистических испытаний образцов из броневых плит представлены в таблице 2.

Данные, приведенные в таблице 2, показывают улучшение баллистических свойств броневых плит (что выражается в повышении необходимой для поражения броневых плит скорости снарядов), повышение которых достигается за счет повышения прочностных и пластических свойств плит, повышения вязкости структуры металла.

Таким образом, использование предлагаемого способа позволит получить броневые листы, плиты и изделия из них, обладающие повышенными баллистическими свойствами при воздействии различных типов снарядов, высокой коррозионной стойкостью и свариваемостью, малым весом при снижении трудоемкости и повышении экономичности самого процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2004 |

|

RU2280705C2 |

| ИЗДЕЛИЕ ИЗ СПЛАВА Al-Mg, ПОДХОДЯЩЕЕ ДЛЯ ПРИМЕНЕНИЙ В КАЧЕСТВЕ БРОНЕВОГО ЛИСТА | 2008 |

|

RU2461638C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕВЫХ ЛИСТОВ ИЗ (АЛЬФА+БЕТА)-ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЯ ИЗ НЕГО | 2013 |

|

RU2549804C1 |

| СПЛАВ ВЫСОКОЙ ПРОЧНОСТИ НА ОСНОВЕ АЛЮМИНИЯ | 2018 |

|

RU2738817C2 |

| Свариваемый сплав на основе алюминия для противометеоритной защиты | 2016 |

|

RU2614321C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПРОТИВОМЕТЕОРИТНОЙ ЗАЩИТЫ | 2016 |

|

RU2654224C1 |

| ПОДДАЮЩИЙСЯ СВАРКЕ ВЫСОКОПРОЧНЫЙ Al-Mg СПЛАВ | 2006 |

|

RU2585602C2 |

| ДЕШЕВЫЙ АЛЬФА-БЕТА-СПЛАВ ТИТАНА С ХОРОШИМИ БАЛЛИСТИЧЕСКИМИ И МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2011 |

|

RU2549030C2 |

| СЛОИСТАЯ ПЛИТА НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПРОТИВОПУЛЬНОЙ СВАРНОЙ БРОНИ | 2008 |

|

RU2371660C1 |

| ОБРАБОТКА СПЛАВОВ ТИТАН-АЛЮМИНИЙ-ВАНАДИЙ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ С ЕЕ ПОМОЩЬЮ | 2004 |

|

RU2339731C2 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении броневых листов и плит на основе алюминия, применяемых в авиа- и судостроении, в производстве наземных бронированных транспортных средств и др. Способ изготовления броневых листов и плит из сплавов на основе алюминия системы Al-Mg-Mn при содержании в них Mg не менее 4 мас.% включает горячую прокатку слитка до плиты и окончательную прокатку. В качестве окончательной прокатки используют теплую прокатку, которую проводят при температуре 80-300°С с суммарной степенью деформации не менее 60%. Предпочтительно теплую прокатку проводят при температуре 250-2900С при суммарной степени деформации 65-80%. Технический результат изобретения заключается в повышении сопротивляемости баллистическому воздействию за счет достижения постоянных прочности и пластичности при высокой коррозионной стойкости, хорошей свариваемости и малом весе. Баллистический уровень защиты составляет 738-742 м/с при толщине плиты 38,0-38,2 мм при обстреле бронебойными патронами калибра 7,62. 2 н. и 2 з. п. ф-лы, 3 ил., 2 табл.

| US 4469537 A, 04.09.1984.US 4626294 A, 02.12.1986.RU 2071025 C1, 27.12.1996.RU 2102241 C1, 20.01.1998.RU 2094517 C1, 27.10.1997.RU 2094516 C1, 27.10.1997.DE 1274346 A, 18.03.1965. |

Авторы

Даты

2005-09-20—Публикация

2003-07-15—Подача