Изобретение относится к области теплоэнергетики, в частности к теплообменной аппаратуре, работающей в условиях кипения и конденсации рабочих сред, и может быть использовано в установках низкотемпературного разделения воздуха.

Известен узел ректификации установки разделения воздуха [1], содержащий верхнюю ректификационную колонну низкого давления, нижнюю ректификационную колонну высокого давления и отдельно стоящую группу конденсаторов-испарителей. Такая компоновка конденсаторами узла ректификации позволяет создавать требуемую поверхность теплообмена увеличением количества конденсаторов-испарителей в группе. Недостатком указанного узла ректификации является громоздкость группы конденсаторов для установки большой производительности, увеличенные размеры необходимых монтажных площадей в установке разделения воздуха, необходимое количество дополнительных трубопроводов для обвязки конденсаторов между собой, увеличенная металлоемкость за счет изготовления нескольких корпусов аппаратов.

Известен узел ректификации установки разделения воздуха [2], содержащий верхнюю ректификационную колонну низкого давления, нижнюю ректификационную колонну высокого давления, группу конденсаторов-испарителей, каждый из которых может быть выполнен как конденсатор [4], содержащий корпус с размещенными в нем одним или несколькими пластинчато-ребристыми теплообменными элементами с каналами конденсации и каналами кипения, коллекторы с патрубками для ввода и вывода конденсирующейся среды, при этом теплообменные элементы выполнены в виде параллелограмма, устанавливаемого наклонно к горизонтали на угол 5-15 град, коллекторы размещены на поверхности кипения, площади боковых сечений ввода и вывода кипящей среды равновелики площадям сечений, занятых коллекторами, а насадка в зоне боковых сечений каналов кипения выполнена перфорированной. Недостатком рассмотренного узла ректификации является то, что группа конденсаторов представляет собой автономные, требующие дополнительных монтажных площадей, цельносварные конструкции с тремя днищами (верхнее, нижнее, перегородка), причем перегородка механически перегружена избыточной массой жидкости, а работа теплообменных пластинчато-ребристых элементов не оптимизирована по уровню затопления их кипящей средой, что снижает эффективность их работы, горизонтальность каналов конденсации требует наклонного расположения теплообменных элементов для обеспечения слива конденсата из каналов конденсации, что усложняет конструкцию.

Из известных наиболее близким к предлагаемому по конструктивному оформлению является узел ректификации установки разделения воздуха [3], содержащий верхнюю ректификационную колонну низкого давления с встроенным в нее конденсатором-испарителем [5] и нижнюю ректификационную колонну высокого давления, при этом конструкция конденсатора-испарителя жестко соединена с верхней и нижней ректификационными колоннами. Недостатком указанного узла ректификации является низкий уровень теплоотдачи и небольшие размеры теплообменной поверхности конденсатора, не позволяющие использовать такие конструкции в установках разделения воздуха большой производительности.

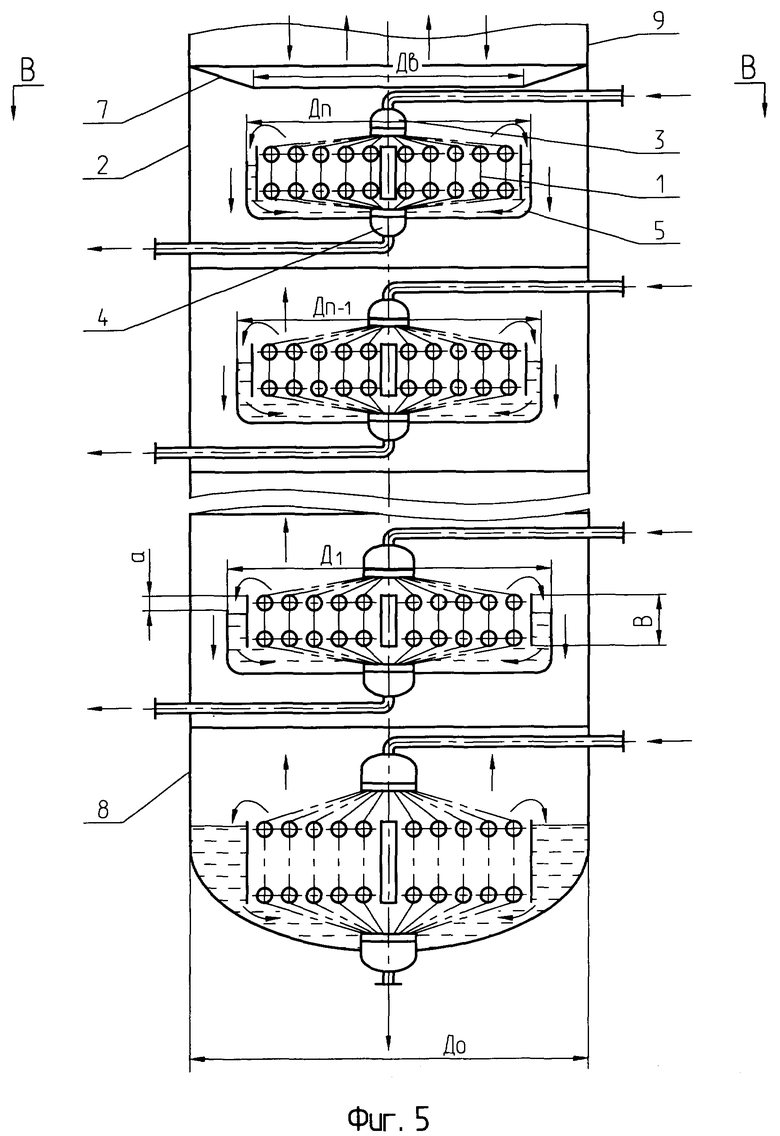

Решаемой задачей является создание компактного узла ректификации установки разделения воздуха большой производительности с конденсатором-испарителем, встроенным в верхнюю ректификационную колонну низкого давления. Это обеспечивается тем, что узел ректификации установки разделения воздуха содержит верхнюю ректификационную колонну с встроенным конденсатором-испарителем и нижнюю ректификационную колонну, при этом конденсатор-испаритель выполнен из секций, жестко скрепленных между собой, каждая секция снабжена теплообменным элементом пластинчато-ребристого исполнения с патрубками ввода и вывода конденсирующейся среды и ванной для кипящей среды, при этом ванны теплообменных элементов установлены соосно, ванну нижнего теплообменного элемента образует днище верхней ректификационной колонны, а в секции верхнего теплообменного элемента установлена воронка, жестко закрепленная над теплообменным элементом, причем меньший диаметр воронки по величине равен или меньше диаметра ванны верхнего теплообменного элемента, расстояние между верхними сечениями ванны и теплообменного элемента определяют из соотношения:

а=(0-0,3)В,

где: а - расстояние между верхними сечениями ванны и теплообменного элемента;

В - высота теплообменного элемента;

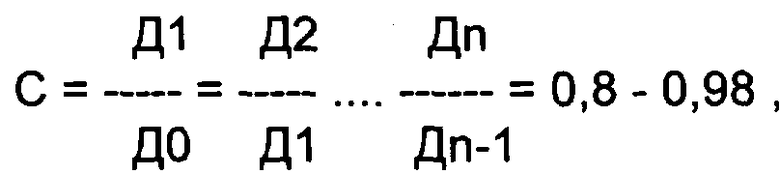

а соотношение диаметров ванн по направлению снизу вверх составляет:

где: С - соотношение диаметров ванн по направлению снизу вверх;

Д0 - диаметр цилиндрической части секции конденсатора-испарителя;

Д1...Дn - диаметр ванн вышерасположенных теплообменных элементов;

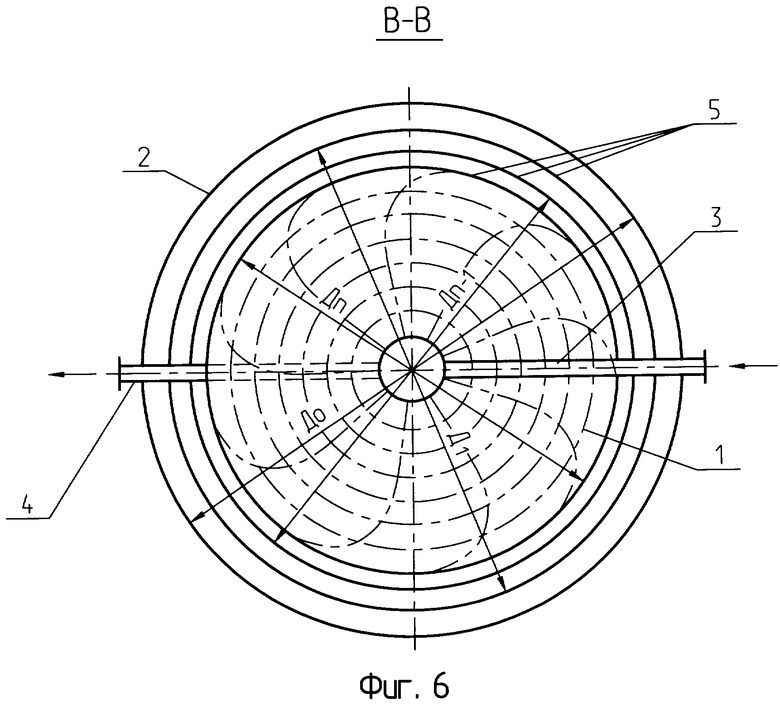

кроме того, диаметры ванн конденсатора-испарителя выполнены равными и при этом в каждую ванну, кроме нижней, установлена переливная труба таким образом, что ее верхний торец находится ниже верхнего сечения ванны, а величина "а" есть расстояние между верхним сечением теплообменного элемента и торцом переливной трубы; а также теплообменный элемент конденсатора-испарителя выполнен в трубчатом змеевиковом исполнении, в котором каналами конденсации является внутренняя полость каждой трубки, а каналами кипения - зазоры между слоями трубок змеевика.

Проведенный заявителями анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что аналог, характеризующийся признаками, идентичными всем существенным признакам предлагаемого изобретения, не обнаружен. Следовательно, заявленное техническое решение соответствует требованию "новизна" по действующему законодательству.

Дополнительно был проведен поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения. Результаты поиска показывают, что заявленное техническое решение не следует явным образом из известного уровня техники и, следовательно, оно соответствует требованиям "изобретательский уровень" и "промышленная применимость".

Предлагаемое изобретение поясняется чертежами, на которых изображены:

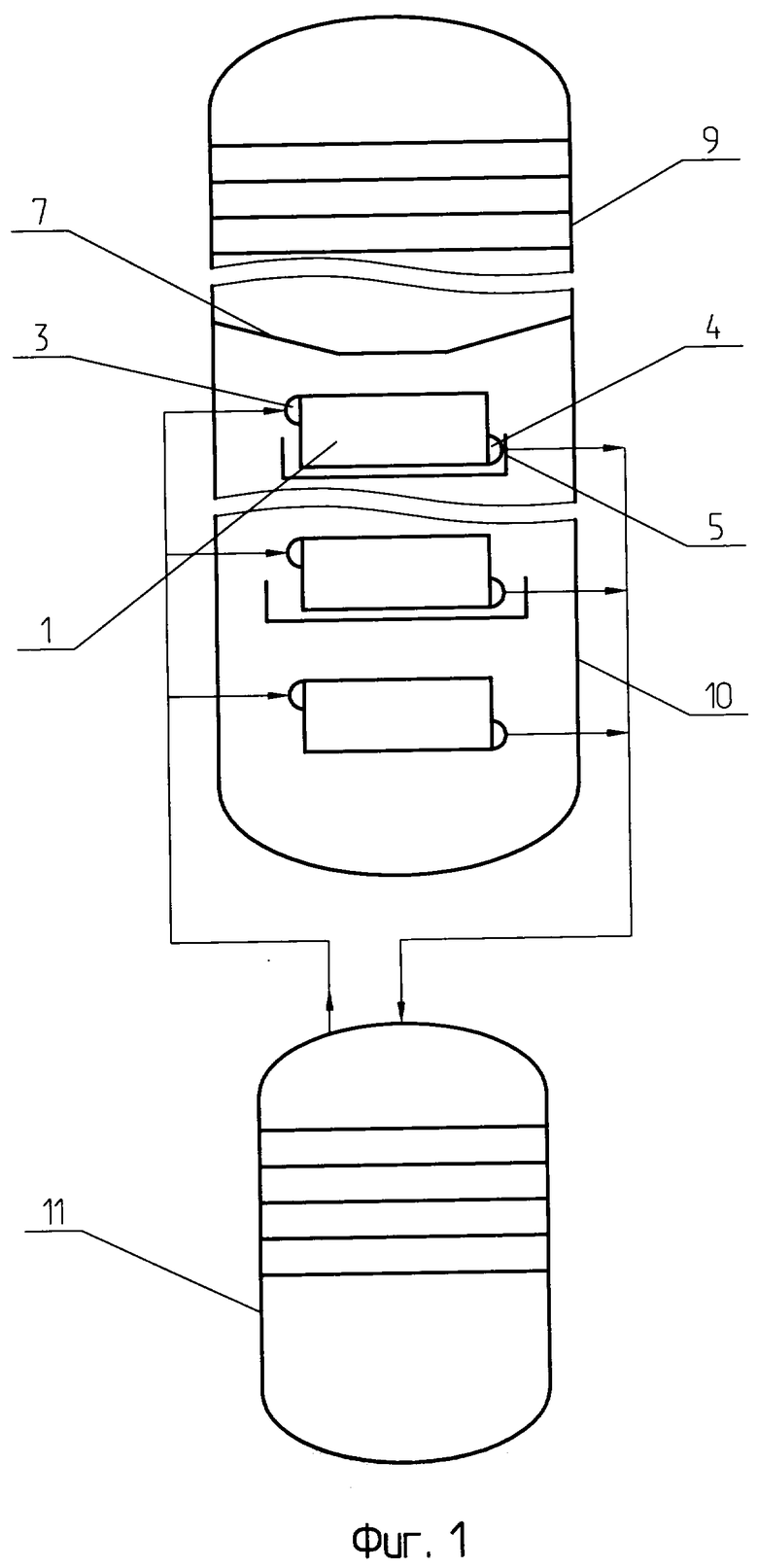

фиг.1 - схема предлагаемого узла ректификации установки разделения воздуха;

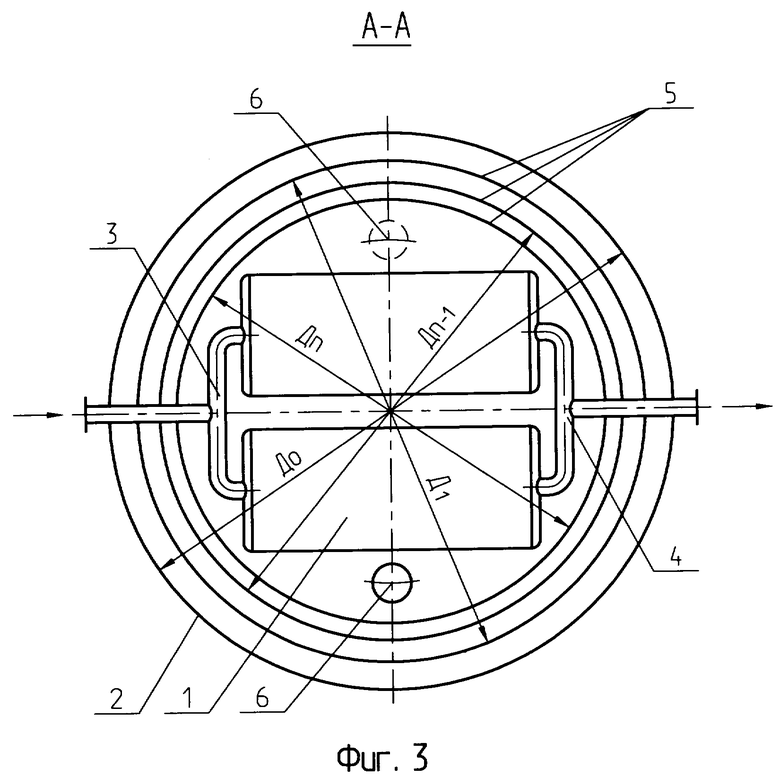

фиг.2, 3 - конденсатор-испаритель как составная часть верхней ректификационной колонны, содержащий пластинчато-ребристые теплообменные элементы;

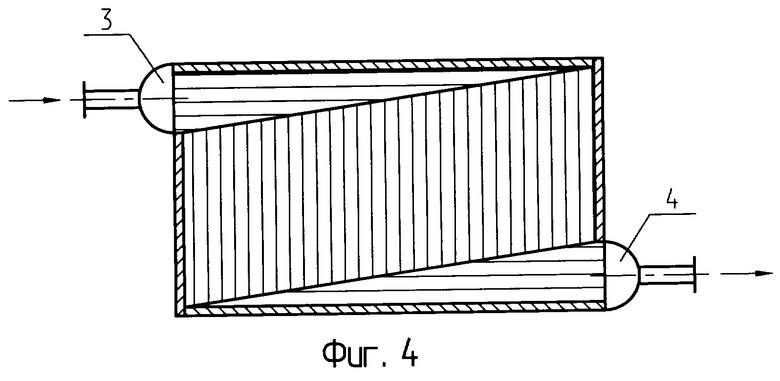

фиг.4 - полость конденсации пластинчато-ребристого теплообменного элемента;

фиг.5, 6 - конденсатор-испаритель как составная часть верхней ректификационной колонны, содержащий трубчатые змеевиковые теплообменные элементы.

Узел ректификации установки разделения воздуха содержит нижнюю ректификационную колонну высокого давления 11, верхнюю ректификационную колонну низкого давления 9 с встроенным конденсатором-испарителем 10, состоящим из одного или нескольких теплообменных элементов 1 с коллекторами и патрубками для подвода 3 и отвода 4 рабочей среды, с ванной 5, переливной трубой 6, размещенных внутри вертикально установленных обечаек 2. Верхний теплообменный элемент содержит воронку 7, а ванна нижнего теплообменного элемента 8 является одновременно обечайкой конденсатора-испарителя.

Узел ректификации работает следующим образом: пар из нижней ректификационной колонны высокого давления 11 поступает через коллекторы с патрубками 3 в полости конденсации теплообменных элементов 1 конденсатора-испарителя 10, а образующийся конденсат выводится из теплообменных элементов через коллекторы с патрубками 4 и направляется в нижнюю ректификационную колонну высокого давления. Жидкость из ректификационной колонны низкого давления 9 через воронку 7 сливается в полость кипения верхнего теплообменного элемента конденсатора-испарителя, заполняет полностью ванну 5 и переливается через край ванны в полость кипения нижележащего теплообменного элемента, полностью заливает ее и далее каскадом заливаются все нижележащие секции и ванна нижнего теплообменного элемента 8. В процессе кипения жидкости в теплообменных секциях каждого теплообменного элемента образующийся пар поднимается вверх по конденсатору, количество его увеличивается от элемента к элементу.

Уровень затопления теплообменных секций каждого элемента определяется оптимальными и взрывобезопасными условиями работы. При затоплении теплообменной секции на величину "а", большую 0,3 В, возникает опасность обеднения жидкостью и возникновения "сухих" пятен на поверхности теплообмена в верхней части теплообменной секции, что приводит к частичному ее отключению и к возникновению взрывоопасной ситуации в результате отложения взрывоопасных примесей (углеводороды), растворенных в кипящей среде (кислород, азото-кислородные смеси). Последовательное увеличение диаметра ванны сверху вниз обеспечивает прием кипящей среды нижерасположенным теплообменным элементом, а также обеспечивает свободный выход образовавшегося пара, количество которого увеличивается в направлении снизу вверх.

При значении

проходного сечения для образовавшегося пара недостаточно, что ведет к увеличению давления кипения и снижению эффективности работы конденсатора-испарителя.

При значении

уменьшается компактность аппарата за счет неполного использования площади сечения цилиндрической обечайки теплообменным элементом.

Применение воронки обеспечивает направленный слив жидкости из колонны в ванну верхнего теплообменного элемента.

При значении диаметра воронки Дв, большем диаметра ванны верхнего теплообменного элемента, часть жидкости из верхней колонны будет сливаться мимо ванны верхнего теплообменного элемента, что может привести к обеднению его количеством кипящей жидкости, снижению паропроизводительности конденсатора-испарителя и возникновению взрывоопасной ситуации.

Применение вертикальных каналов конденсации обеспечивает свободный слив конденсата.

Предлагаемый узел ректификации установки разделения воздуха в сравнении с прототипом, аналогами и известными техническими решениями позволяет создать надежную, компактную, высокопроизводительную схему узла ректификации с оптимизированными параметрами основных конструктивных элементов (уровни залива теплообменных элементов, диаметры ванн, диаметр воронки), обеспечивающими экономию монтажных площадей в установке разделения воздуха высокой производительности, металлоемкости и трудоемкости за счет минимально необходимого количества дополнительных трубопроводов для обвязки секций теплообменных элементов между собой и исключения необходимого количества корпусов, которые требовались для изготовления отдельно стоящих конденсаторов-испарителей.

Источники информации

1. Криогенное оборудование. Каталог ЦИНТИхимнефтемаш, М., 1988. стр.12.

2. Там же, стр.6.

3. Там же, стр.28.

4. А.с. 1815552, приор. 5.02.1991 г., Б.И. N 18, 15.05.93 г.

5. Разделение воздуха методом глубокого охлаждения: Т.1. Термодинамические основы разделения воздуха, схемы и аппараты воздухоразделительных установок /Ред. В.И.Епифанова, Л.С.Аксельрод - М.: Машиностроение, 1973, - стр.301, рис.28.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел ректификации установки разделения воздуха | 2018 |

|

RU2686942C1 |

| КОНДЕНСАТОР-ИСПАРИТЕЛЬ | 1995 |

|

RU2100715C1 |

| Конденсатор-испаритель | 2016 |

|

RU2623351C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ В РЕКТИФИКАЦИОННЫХ КОЛОННАХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2489655C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2020 |

|

RU2751695C1 |

| ИСПАРИТЕЛЬ-КОНДЕНСАТОР С ПРОМЕЖУТОЧНЫМ ХЛАДОНОСИТЕЛЕМ | 2012 |

|

RU2509281C1 |

| Испаритель погружного типа | 1990 |

|

SU1774143A1 |

| Конденсатор-испаритель | 1991 |

|

SU1815552A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2419481C2 |

Изобретение может быть использовано в установках низкотемпературного разделения воздуха. Узел ректификации установки разделения воздуха содержит верхнюю ректификационную колонну с встроенным конденсатором-испарителем и нижнюю ректификационную колонну. Конденсатор-испаритель выполнен из секций, жестко скрепленных между собой. Каждая секция снабжена теплообменным элементом с патрубками ввода и вывода конденсирующейся среды и ванной для кипящей среды. Ванны теплообменных элементов установлены соосно. Ванну нижнего теплообменного элемента образует днище верхней ректификационной колонны. В секции верхнего теплообменного элемента установлена воронка, жестко закрепленная над теплообменным элементом, причем меньший диаметр воронки по величине равен или меньше диаметра ванны верхнего теплообменного элемента, расстояние между верхними сечениями ванны и теплообменного элемента определяется соотношением: а=(0-0,3)В, где: а - расстояние между верхними сечениями ванны и теплообменного элемента, В - высота теплообменного элемента. Использование изобретения позволит создать компактный узел ректификации большой производительности. 3 з.п. ф-лы, 6 ил.

а=(0-0,3)В,

где а - расстояние между верхними сечениями ванны и теплообменного элемента, В - высота теплообменного элемента.

где С - соотношение диаметров ванн по направлению снизу вверх;

Д0 - диаметр цилиндрической части секции конденсатора-испарителя;

Д1...Дn -диаметры ванн вышерасположенных теплообменных элементов.

| Разделение воздуха методом глубокого охлаждения, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЕПИФАНОВОЙ В.И., АКСЕЛЬРОДА Л.С., Москва, Машиностроение, 1964, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ТАРТАНИЯ | 1915 |

|

SU415A1 |

Авторы

Даты

2005-09-20—Публикация

2003-06-03—Подача