Изобретение относится к теплоэнергетике, в частности к теплообменной аппаратуре, работающей в условиях кипения и конденсации рабочих сред, и может быть использовано в установках низкотемпературного разделения воздуха.

Известен узел ректификации установки разделения воздуха [Криогенное оборудование. Каталог ЦИНТИхимнефтемаш, М., 1988. Стр. 12], содержащий верхнюю ректификационную колонну низкого давления, нижнюю ректификационную колонну высокого давления и отдельно стоящую группу конденсаторов-испарителей. Такая компоновка конденсаторами узла ректификации позволяет создавать требуемую поверхность теплообмена изменением количества конденсаторов-испарителей в группе.

Недостатками указанного узла ректификации является громоздкость группы конденсаторов для установки большой производительности, увеличенные размеры необходимых монтажных площадей в установке разделения воздуха, дополнительные трубопроводы для обвязки конденсаторов между собой, увеличенная металлоемкость за счет изготовления нескольких корпусов аппаратов, и, соответственно, высокая стоимость.

Известен узел ректификации установки разделения воздуха [Криогенное оборудование. Каталог ЦИНТИхимнефтемаш, М., 1988. Стр. 6], содержащий верхнюю ректификационную колонну низкого давления, нижнюю ректификационную колонну высокого давления, группу конденсаторов-испарителей, каждый из которых может быть выполнен как конденсатор, содержащий корпус с размещенными в нем одним или несколькими пластинчато-ребристыми теплообменными элементами с каналами конденсации и каналами кипения, коллекторы с патрубками для ввода и вывода конденсирующейся среды, при этом теплообменные элементы выполнены в виде параллелограмма, устанавливаемого наклонно к горизонтали под углом 5-И 5°, коллекторы размещены на поверхности кипения, площади боковых сечений ввода и вывода кипящей среды равновелики площадям сечений, занятых коллекторами, а насадка в зоне боковых сечений каналов кипения выполнена перфорированной.

Недостатком рассмотренного узла ректификации является то, что группа конденсаторов представляет собой автономные, требующие дополнительных монтажных площадей, цельносварные конструкции с тремя днищами (верхнее, нижнее, перегородка), причем перегородка механически перегружена избыточной массой жидкости, а работа теплообменных пластинчато-ребристых элементов не оптимизирована по уровню затопления их кипящей средой, что снижает эффективность их работы; горизонтальность каналов конденсации требует наклонного расположения теплообменных элементов для обеспечения слива конденсата из каналов конденсации, что усложняет конструкцию и увеличивает стоимость.

Наиболее близким к заявляемому техническому решению по совокупности признаков является узел ректификации установки разделения воздуха [RU 2260754] (прототип), содержащий верхнюю ректификационную колонну низкого давления с встроенным в нее конденсатором-испарителем и нижнюю ректификационную колонну высокого давления, при этом конструкция конденсатора-испарителя представляет собой многокаскадную схему.

Недостатком указанного узла ректификации является сложность конструкции конденсатора-испарителя, приводящая к увеличению стоимости ее реализации при использовании в установках разделения воздуха большой производительности.

Задачей настоящего изобретения является разработка компактного и эффективного узла ректификации установки разделения воздуха с конденсатором-испарителем трубчатой конструкции, выполненным из труб с наружным капиллярно-пористым покрытием с оптимизированной геометрией, и позволяющим применять его в технологических схемах установок низкотемпературного разделения воздуха большой производительности.

Технический результат - обеспечение надежности узла ректификации установки разделения воздуха благодаря оптимизации его конструкции при работе в режиме повышенных тепловых нагрузок, снижение металлоемкости аппарата и энергозатрат на получение чистых продуктов разделения воздуха.

Указанный технический результат достигается тем, что предложен узел ректификации установки низкотемпературного разделения воздуха, содержащий нижнюю ректификационную колонну и верхнюю ректификационную колонну со встроенным в нее конденсатором-испарителем, выполненным из труб с наружным капиллярно-пористым покрытием с оптимизированной геометрией, при этом конденсатор-испаритель выполнен как вертикальный аппарат с одним или несколькими теплообменными элементами витой или прямотрубной конструкции. Каждый теплообменный элемент имеет наружную цилиндрическую обечайку для обеспечения надежной циркуляции кипящей жидкости в межтрубном пространстве.

Капиллярно-пористое покрытие наружной поверхности труб имеет следующие оптимальные геометрические характеристики:

- открытая пористость (объем открытых пор):

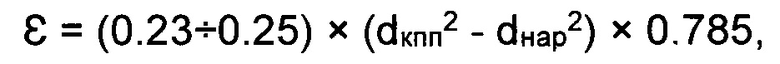

ε=(0.23÷0.25)×Vкпп,

где: Vкпп - объем капиллярно-пористого слоя на трубке длиной Lтр, который определяется как:

Vкпп=(dкпп2-dнар2)×0.785×Lтр,

где: dкпп и dнар - соответственно диаметр слоя капиллярно-пористого покрытия и наружный диаметр трубки.

Величина открытой пористости ε определяется методом взвешивания образца трубки с покрытием до погружения ее в жидкость и после.

- объем пор:

Vпop=(Рпр-Рсух)/ρ,

где: Рсух, Рпр - вес сухого образца и после пропитки, ρ - плотность пропитывающей жидкости.

Отношение измеренного объема открытых пор к вычисленному объему пористого слоя образца дает значение открытой пористости:

ε=Vпор/V. Диаметр эквивалентной поры:

dэп=(40÷50)×10-6.

Величина диаметра эквивалентной поры dэп определяется из выражения:

где  и ρ - соответственно, поверхностное натяжение и плотность пропитывающей жидкости, в которую погружается образец трубки с покрытием;

и ρ - соответственно, поверхностное натяжение и плотность пропитывающей жидкости, в которую погружается образец трубки с покрытием;  - высота подъема пропитывающей жидкости по капиллярно-пористому покрытию при вертикальном погружении в нее части образца трубки с покрытием; g - ускорение свободного падения (9.81 м2/сек).

- высота подъема пропитывающей жидкости по капиллярно-пористому покрытию при вертикальном погружении в нее части образца трубки с покрытием; g - ускорение свободного падения (9.81 м2/сек).

Толщина слоя покрытия:

δ=(dкпп-dнар)/2=(0.4÷0.5)×10-3 м.

Применение капиллярно-пористого покрытия указанных параметров, являющихся оптимальными для конденсаторов-испарителей установок низкотемпературного разделения воздуха, позволяет максимально интенсифицировать теплоотдачу при кипении, что дает возможность иметь минимальные размеры конденсатора-испарителя и минимальные энергозатраты при эксплуатации установки низкотемпературного разделения воздуха.

Изобретение поясняется Фиг. 1-4, которые иллюстрируют, но не ограничивают возможные варианты исполнения заявленного узла ректификации.

Фиг. 1 - схема узла ректификации с нижней колонной и верхней колонной с встроенным в нее конденсатором-испарителем, состоящим из одного или нескольких теплообменных элементов витой или прямотрубной конструкции;

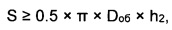

Фиг. 2 - элемент трубки с наружным капиллярно-пористым покрытием;

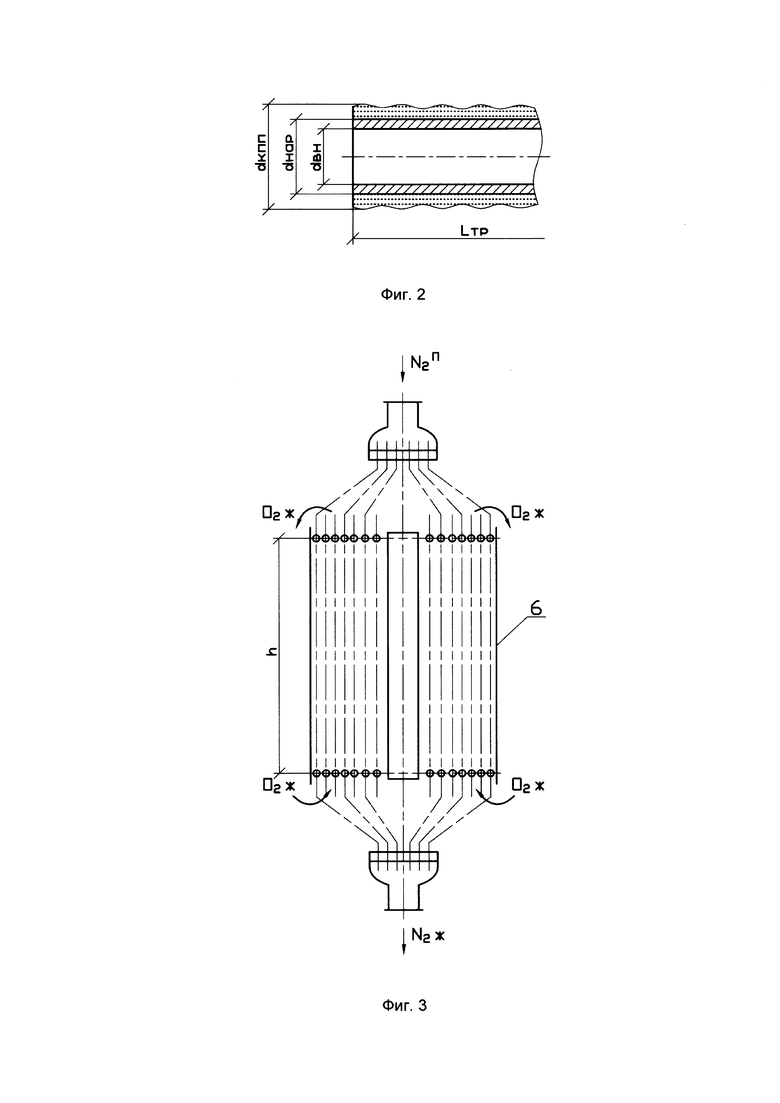

Фиг. 3 - схема теплообменного элемента витой конструкции;

Фиг. 4 - схема теплообменного элемента прямотрубной конструкции.

Условные обозначения: 1 - нижняя колонна; 2 - верхняя колонна; 3 - теплообменные элементы; 4 - патрубок; 5 - сепаратор; 6 - цилиндрическая обечайка; 7 - верхняя трубная решетка; 8 - нижняя трубная решетка.

Узел ректификации содержит нижнюю колонну (1) и верхнюю колонну (2) с размещенными внутри нее одним или несколькими теплообменными элементами (3), набранными из труб с наружным капиллярно-пористым покрытием (Фиг. 2), внутри которых конденсируется пар азота, поступающий из нижней колонны, и отводится конденсат. На корпусе верхней колонны размещен патрубок (4) для вывода пара продукционного кислорода после сепарации из него жидкой фазы в сепараторе (5).

С целью упорядочения и интенсификации циркуляции кипящего кислорода межтрубное пространство каждого теплообменного элемента ограничено внешней цилиндрической обечайкой (6). Высота обечайки теплообменного элемента витой конструкции h (Фиг. 3) равна высоте навивки трубного пучка; высота обечайки прямотрубного теплообменного элемента h1 (Фиг. 4) составляет 0.8÷0.85 расстояния между верхней (7) и нижней (8) трубными решетками, считая от нижней (8).

Увеличение высоты цилиндрической обечайки прямотрубного теплообменного элемента hi более 0.85 расстояния между трубными решетками затрудняет выход парожидкостной смеси из межтрубного пространства, создавая дополнительное гидравлическое сопротивление и ухудшая циркуляцию. Уменьшение высоты цилиндрической обечайки менее 0.8 расстояния между трубными решетками приводит к снижению скорости циркуляции кипящей жидкости из-за уменьшения движущего циркуляционного напора и как следствие снижению интенсивности теплоотдачи от кипящей жидкости к стенке трубки.

Для обеспечения подвода жидкого кислорода в межтрубное пространство прямотрубного теплообменного элемента (Фиг. 4) в нижней части цилиндрической обечайки предусмотрены отверстия общим сечением не менее:

где Dоб - диаметр цилиндрической обечайки; h2 - высота отверстий от нижнего края обечайки. Величина hi составляет не более 0.1 ее высоты h1.

Уменьшение площади проходного сечения для подвода жидкости в межтрубное пространство менее S также, как и увеличение высоты отверстия больше h2, приводит к снижению интенсивности циркуляции кипящей жидкости в межтрубном пространстве прямотрубного теплообменного элемента. При этом уменьшение S приближает режим работы полости кипения к запариванию и возникновению условий для отложения взрывоопасных примесей на поверхности кипения. Увеличение h2 снижает интенсивность циркуляции, что снижает интенсивность теплоотдачи от кипящей жидкости к стенке трубки.

В теплообменном элементе витой конструкции внутренний диаметр труб dвн составляет не менее 0.007 м, максимальная длина труб Lтр должна составлять не более 10÷12 м. При значении внутреннего диаметра труб менее 0.007 м и значении их длины более 10÷12 м существенно возрастает гидравлическое сопротивление теплообменного элемента, что приводит к снижению эффективности работы конденсатора-испарителя.

Узел ректификации работает следующим образом: пар из нижней колонны

(1) поступает в верхнюю колонну (2), в которой распределяется по внутренним полостям труб теплообменных элементов (3) (Фиг. 3-4), после чего образовавшийся конденсат выводится из конденсатора-испарителя. Кислород из верхней колонны

(2) поступает в полость кипения конденсатора, предварительно пройдя адсорбционную очистку от растворенных в нем углеводородных примесей за пределами узла ректификации и возвращаясь обратно в полость кипения конденсатора с помощью насоса обратной подачи. Теплообменные элементы (3) (Фиг. 3-4) конденсатора-испарителя, работают в режиме с естественной циркуляцией, при котором испаряющийся в межтрубном пространстве кислород в виде парожидкостной смеси поднимается в верхнюю часть теплообменного элемента и далее, после отвода пара в верхнюю колонну, оставшаяся жидкость возвращается в полость кипения и снова поступает на вход в межтрубное пространство теплообменного элемента.

Выполнение заявляемого узла ректификации установки разделения воздуха позволяет обеспечить надежное функционирование благодаря оптимизации его конструкции при работе в режиме повышенных тепловых нагрузок, снижение металлоемкости аппарата и энергозатрат на получение чистых продуктов разделения воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ РЕКТИФИКАЦИИ УСТАНОВКИ РАЗДЕЛЕНИЯ ВОЗДУХА | 2003 |

|

RU2260754C2 |

| ВЕРТИКАЛЬНЫЙ КОНДЕНСАТОР | 1992 |

|

RU2029210C1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ ПЕРВИЧНОГО КРИПТОНО-КСЕНОНОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2166354C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХЧИСТОГО КИСЛОРОДА | 1996 |

|

RU2117887C1 |

| МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2277434C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2020 |

|

RU2751695C1 |

| КОНДЕНСАЦИОННО-ИСПАРИТЕЛЬНАЯ СЕКЦИЯ ДЛЯ РЕКТИФИКАЦИОННЫХ КОЛОНН | 2000 |

|

RU2168345C1 |

| КОНДЕНСАТОР-ИСПАРИТЕЛЬ | 1991 |

|

RU2013749C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2419481C2 |

Изобретение относится к теплоэнергетике, в частности к теплообменной аппаратуре, работающей в условиях кипения и конденсации рабочих сред, и может быть использовано в установках низкотемпературного разделения воздуха. Узел ректификации установки низкотемпературного разделения воздуха, содержащий нижнюю ректификационную колонну и верхнюю ректификационную колонну со встроенным в нее конденсатором-испарителем, выполненным из труб с наружным капиллярно-пористым покрытием с оптимизированной геометрией, при этом конденсатор-испаритель выполнен как вертикальный аппарат с одним или несколькими теплообменными элементами витой или прямотрубной конструкции. Каждый теплообменный элемент имеет наружную цилиндрическую обечайку для обеспечения надежной циркуляции кипящей жидкости в межтрубном пространстве. Технический результат - обеспечение надежности узла ректификации установки разделения воздуха благодаря оптимизации его конструкции при работе в режиме повышенных тепловых нагрузок, снижение металлоемкости аппарата и энергозатрат на получение чистых продуктов разделения воздуха. 9 з.п. ф-лы, 4 ил.

1. Узел ректификации установки разделения воздуха, содержащий нижнюю ректификационную колонну и верхнюю ректификационную колонну со встроенным в нее конденсатором-испарителем, содержащим один или несколько вертикальных теплообменных элементов прямотрубной или витой конструкции, состоящих из труб с наружным капиллярно-пористым покрытием, отличающийся тем, что величина открытой пористости капиллярно-пористого покрытия определяется соотношением:

величина диаметра эквивалентной поры капиллярно-пористого покрытия составляет:

dэп=(40÷50)×10-6 м,

толщина слоя капиллярно-пористого покрытия составляет:

δ=(0.4÷0.5)×10-3 м.

2. Узел ректификации по п. 1, в котором теплообменные элементы имеют наружную цилиндрическую обечайку.

3. Узел ректификации по п. 2, в котором цилиндрическая обечайка теплообменного элемента прямотрубной конструкции имеет высоту, равную 0.8÷0.85 величины расстояния между трубными решетками, считая от нижней.

4. Узел ректификации по п. 2, в котором высота цилиндрической обечайки теплообменного элемента витой конструкции равна высоте навивки.

5. Узел ректификации по п. 2, в котором цилиндрическая обечайка теплообменного элемента прямотрубной конструкции в нижней части имеет отверстия для входа циркулирующей жидкости.

6. Узел ректификации по п. 1, в котором величина общего сечения отверстий для входа циркулирующей жидкости на цилиндрической обечайке теплообменного элемента прямотрубной конструкции составляет не менее:

S≥0.5×π×Dоб×h2.

7. Узел ректификации по п. 1, в котором высота сечений отверстий для входа циркулирующей жидкости на цилиндрической обечайке теплообменного элемента прямотрубной конструкции составляет не более 0.1 ее высоты h1.

8. Узел ректификации по п. 1, в котором внутренний диаметр трубки dвн теплообменного элемента витой конструкции составляет не менее 0.007 м.

9. Узел ректификации по п. 1, в котором длина каждой трубки теплообменного элемента витой конструкции составляет не более 10÷12 м.

10. Узел ректификации по п. 1, в котором жидкий кислород из верхней колонны перед подачей его в полость кипения конденсатора, предварительно очищается в адсорбере от углеводородных примесей.

| УЗЕЛ РЕКТИФИКАЦИИ УСТАНОВКИ РАЗДЕЛЕНИЯ ВОЗДУХА | 2003 |

|

RU2260754C2 |

| КОНДЕНСАТОР-ИСПАРИТЕЛЬ | 1995 |

|

RU2100715C1 |

| Разделительный аппарат двойной ректификации для получения обогащенного кислородом воздуха | 1946 |

|

SU72200A1 |

| Конденсатор-испаритель | 1981 |

|

SU1153206A1 |

| Эрлифт для подъема пульпы | 1978 |

|

SU866293A1 |

| US 5724834 A, 10.03.1998. | |||

Авторы

Даты

2019-05-06—Публикация

2018-08-29—Подача