Изобретение относится к измерительной технике и может быть использовано для определения процесса коррозии образцов из конструкционных сплавов в потоке теплоносителя.

Известен способ определения процесса коррозии образцов конструкционных сплавов, включающий размещение предварительно взвешенных кольцевых образцов по внутренней и внешней поверхности емкости из коаксиальных труб, заполнение емкости теплоносителем, создание градиента температуры, который создает ламинарный конвективный поток теплоносителя по всей длине замкнутой петли, проведение необходимого по времени ресурса испытаний, слив теплоносителя, выемка испытуемых образцов, взвешивание образцов после испытаний (см. а.с. СССР № 879409, G 01 N 17/00. Бюл.41, 1981 г.).

Недостатком этого способа является невозможность измерения потери массы с единицы площади образцов исследуемых сплавов при условии движения около образцов турбулентного потока теплоносителя в широком диапазоне числа Рейнольдса, а также зависимость потери массы каждого образца от предыстории потока, протекающего около этого образца, перепада температуры, соотношения площадей нагрева и охлаждения.

Наиболее близким по технической сущности к заявляемому способу является способ определения максимальной потери массы с единицы поверхности образцов из разных конструкционных сплавов в неизотермических и статических условиях теплоносителя. Известный способ включает размещение кольцевых образцов в зоне нагрева внутри вертикального керамического стакана, содержащего керамическую вставку с системой капиллярных каналов, заполнение стакана теплоносителем и герметизацию его, нагрев образцов до требуемой температуры и создание требуемого перепада температуры по высоте стакана, проведение необходимого по времени ресурса испытания, а также взвешивание испытуемых образцов до и после испытаний (см. а.с. СССР № 748196, G 01 N 17/00. Бюл. № 26, 1980 г.).

Недостатком указанного способа является отсутствие движения с требуемой скоростью теплоносителя около поверхности образцов, которое необходимо для изучения процесса коррозии образцов из конструкционных сплавов, а также длительность испытаний для получения достаточной для взвешивания потери массы образцов.

Известно устройство для определения потери массы образцов конструкционных сплавов в потоке теплоносителя при условии разности температуры, включающее металлическую герметическую емкость, образованную двумя коаксиальными трубами с приваренными по торцам заглушками и коаксиальную теплоизолированную вставку, с испытуемыми кольцевыми образцами вдоль внутренних стенок труб, заполненную теплоносителем, с размещенными на внешних поверхностях труб нагревателем и холодильником (а.с. СССР № 879409, G 01 N 17/00. Бюл. № 41, 1981 г.).

Недостатком этого устройства является невозможность создать движущийся турбулентный поток теплоносителя около образцов в широком диапазоне числа Рейнольдса, что необходимо для изучения процесса коррозии образцов из конструкционных сплавов.

Наиболее близким по технической сущности к заявляемому устройству является устройство для определения максимальной величины коррозии образцов из конструкционных сплавов в статическом теплоносителе, включающее вертикальную цилиндрическую металлическую герметичную емкость, в которой размещен керамический стакан, заполненный жидким теплоносителем, в центре которого имеется керамическая вставка с системой капиллярных каналов, испытуемые кольцевые образцы, расположенные вверху стакана, закрепленные вверху на цилиндрической поверхности нагреватель и внизу холодильник (а.с. СССР № 748196, G 01 N 17/00. Бюл. № 26, 1980 г.).

Недостатками этого устройства являются:

- невозможность получения максимальной величины коррозии образцов конструкционных сплавов в движущемся теплоносителе в широком диапазоне числа Рейнольдса с контролем теплоносителя по концентрации кислорода;

- длительное время испытания образцов для получения достаточной для взвешивания величины потери массы.

Задачами изобретения являются

- получение максимальной величины коррозии образцов из конструкционных сплавов в движущемся теплоносителе в широком диапазоне числа Рейнольдса с контролем теплоносителя по концентрации кислорода;

- сокращение времени испытания образцов для получения достаточной для взвешивания величины потери массы.

Для решения указанных задач в способе определения процесса коррозии образцов из конструкционных сплавов в потоке теплоносителя, включающем размещение образцов внутри стакана, выполненного из керамики и ориентированного вертикально, заполнение стакана теплоносителем, нагрев теплоносителя, проведение необходимого по времени ресурса испытаний образцов, взвешивание образцов до и после испытаний предлагается

- в стакан помещать образцы в виде колец;

- по меньшей мере над образцами и под ними поддерживать равенство требуемой температуры теплоносителя;

- на участке между боковой поверхностью образцов и стенкой стакана обеспечивать осесимметричный горизонтальный перепад температуры теплоносителя;

- после нагрева теплоносителя образцы вращать в нем относительно продольной оси стакана;

после нагрева теплоносителя образцы вращают в нем относительно продольной оси стакана с угловой скоростью вращения образцов, определенной по формуле с учетом числа Рейнольдса, наружного радиуса образца и коэффициента кинематической вязкости;

- температуру теплоносителя, взаимодействующего с образцами, контролировать термопарами,

- концентрацию кислорода в теплоносителе при температуре испытаний образцов контролировать твердоэлектролитным датчиком;

- толщину образцов измерять до и после испытаний;

- распределение компонентов от поверхности в глубину образца определять методом микрорентгеноспектрального анализа.

Способ включает следующие операции.

Образцы из конструкционных сплавов, выполненные в виде колец, перед испытанием взвешивают.

Затем образцы размещают внутри стакана, выполненного из керамики и ориентированного вертикально.

Стакан заполняют теплоносителем. При этом образцы полностью погружают в теплоноситель.

Теплоноситель нагревают.

По меньшей мере над образцами и под ними поддерживают равенство требуемой температуры теплоносителя.

На участке между боковой поверхностью образцов и стенкой стакана обеспечивают осесимметричный горизонтальный перепад температуры теплоносителя.

Контролируют температуру теплоносителя, взаимодействующего с образцами.

После нагрева теплоносителя образцы вращают в нем относительно продольной оси стакана с угловой скоростью вращения образцов, рассчитанной по формуле

ω=Rev/R2,

где Re - число Рейнольдса; ω - угловая скорость вращения образца, 1/с; R - наружный радиус образца, м; v - коэффициент кинематической вязкости, м2/с.

Затем проводят необходимый по времени ресурс испытаний. Испытуемые образцы после испытаний взвешивают.

Температуру теплоносителя, взаимодействующего с образцами, контролируют термопарами.

Концентрацию кислорода в теплоносителе при температуре испытаний образцов контролируют твердоэлектролитным датчиком.

Толщину образцов измеряют до и после испытаний.

Определяют распределение компонентов от поверхности в глубину образца методом микрорентгеноспектрального анализа.

Для исключения указанных ранее недостатков в устройстве для определения процесса коррозии образцов из конструкционных сплавов в потоке теплоносителя, включающем герметичную емкость из металла, образованную цилиндрической боковой стенкой, крышкой и днищем, размещенный внутри герметичной емкости стакан, заполняемый теплоносителем и образцами и имеющий боковую стенку и дно, пористую трубу с системой капиллярных каналов, установленную в центре стакана вдоль его вертикальной оси, основной холодильник и верхний нагреватель, присоединенные к внешней поверхности герметичной емкости, предлагается

- в центре стакана закрепить горизонтально верхнее и нижнее кольца;

- верхнее и нижнее кольца разделить пористой трубой;

- в кольцевой полости, образованной боковой стенкой стакана, верхним и нижним кольцами и пористой трубой, разместить пористое кольцо с отверстиями в верхней и нижней частях;

- вдоль продольной оси пористой трубы расположить вал;

- среднюю часть вала выполнить в виде усеченного конуса, ориентированного меньшим основанием вверх;

- вал выполнить с возможностью вращения его вокруг продольной оси стакана;

- на боковой поверхности усеченного конуса разместить образцы в виде колец;

- на верх стакана положить пористый диск;

- рядом с верхней частью боковой стенки стакана и внутри пористой трубы установить пробирки с термопарами;

- на внешней поверхности боковой стенки герметичной емкости в зоне кольцевой полости присоединить основной холодильник;

- над основным холодильником с зазором установить верхний нагреватель;

- под днищем герметичной емкости установить нижний нагреватель;

- между нижним кольцом и дном стакана установить опорное кольцо;

- над верхним кольцом размещен тведоэлектролитный датчик концентрации кислорода;

- вал, кольцо, пористый диск, пористое кольцо, пробирки, стакан и пористую трубу выполнить из керамики.

В частных случаях выполнения устройства предлагается следующее.

Во-первых, кольцевую полость засыпать керамическими сфероидами или гранулами.

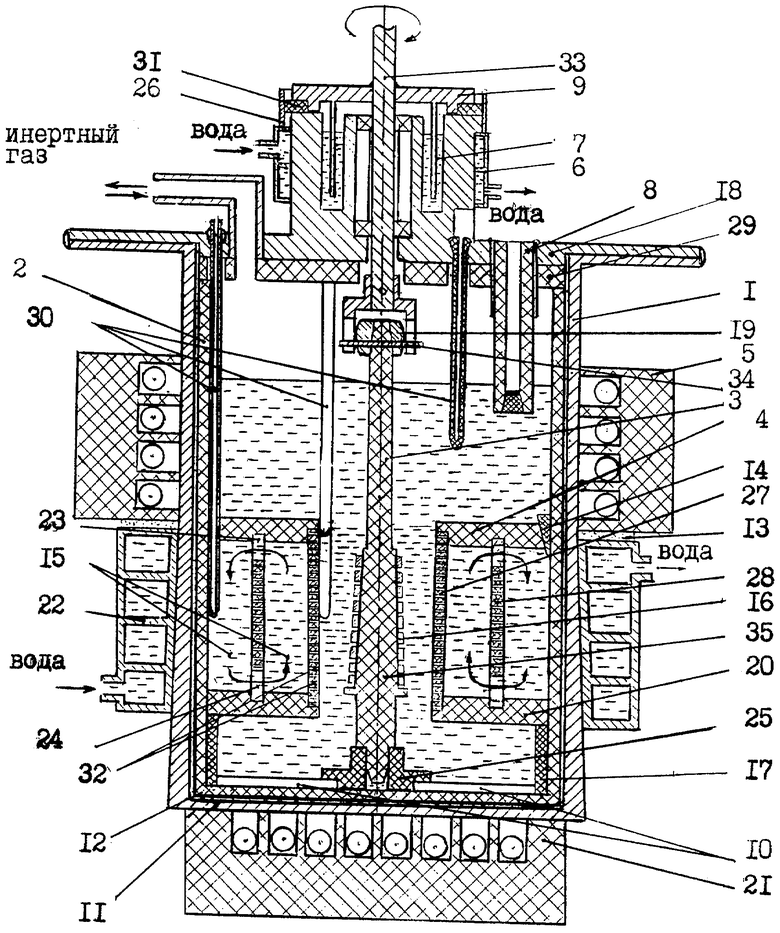

Сущность заявляемого устройства поясняется чертежом, на котором представлен продольный осевой разрез одного из вариантов исполнения устройства.

На чертеже приняты следующие обозначения: 1 - боковая стенка емкости; 2 - боковая стенка стакана; 3 - вал; 4 - верхнее кольцо; 5 - верхний нагреватель; 6 - вспомогательный холодильник; 7 - гидрозатвор; 8 - твердоэлектролитный датчик концентрации кислорода; 9 - диск вала; 10 - дистанционатор; 11 - днище емкости; 12 - дно стакана; 13 - каолиновая вата; 14 - клин; 15 - кольцевая полость; 16 - образец; 17 - опорное кольцо; 18 - крышка емкости; 19 - муфта; 20 - нижнее кольцо; 21 - нижний нагреватель; 22 - основной холодильник; 23 - отверстие в верхней части пористого кольца; 24 - отверстие в нижней части пористого кольца; 25 - подшипник скольжения; 26 - полоса; 27 - пористая труба; 28 - пористое кольцо; 29 - пористый диск; 30 - пробирка с термопарой; 31 - резиновое кольцо; 32 - система капиллярных каналов; 33 - соединительный вал; 34 - стержень; 35 - усеченный конус.

Устройство для определения процесса коррозии образцов из конструкционных сплавов в потоке теплоносителя выполнено следующим образом.

Внутри герметичной емкости из металла, образованной цилиндрической боковой стенкой 1, крышкой 18 и днищем 11, размещен стакан.

Стакан, заполняемый теплоносителем и образцами 16, имеет боковую стенку 2 и дно 12.

В центре стакана вдоль его вертикальной оси установлена пористая труба 27 с системой капиллярных каналов 32. Через капиллярные каналы идет диффузионный поток компонентов конструкционных сплавов. Пористая труба 27 имеет открытую пористость 50-60%.

К внешней поверхности герметичной емкости присоединены основной холодильник 22 и верхний нагреватель 5.

В центре стакана закреплены горизонтально верхнее 4 и нижнее 20 кольца, разделенные пористой трубой 27.

В кольцевой полости 15, образованной боковой стенкой 2 стакана, верхним 4 и нижним 20 кольцами и пористой трубой 27, размещено пористое кольцо 28. Кольцо выполнено пористым для обеспечения прохождения диффузионного потока компонентов конструкционного сплава.

В кольцевой полости 15 на внутренней поверхности боковой стенки 2 стакана происходит кристаллизация компонентов конструкционных сплавов, чтобы обеспечить максимальный массоперенос.

Кольцевая полость 15 предназначена для обеспечения осесимметричного перепада температуры на участке между образцами 16 и стаканом.

Пористое кольцо 28 имеет отверстия в верхней 23 и нижней 24 частях. Указанные отверстия предназначены для обеспечения конвекции в кольцевой полости 15.

Вдоль продольной оси пористой трубы 27 расположен вал 3.

Средняя часть вала 3 выполнена в виде усеченного конуса 35, ориентированного меньшим основанием вверх.

Вал 3 выполнен с возможностью вращения его вокруг продольной оси стакана.

На боковой поверхности усеченного конуса 35 размещены с натягом образцы 16 в виде колец из испытываемых конструкционных сплавов.

На верх стакана положен пористый диск 29. Он позволяет теплоизолировать крышку 18 емкости.

Рядом с верхней частью боковой стенки 2 стакана и внутри пористой трубы 27 установлены пробирки 30 с термопарами, предназначенными для измерения температуры теплоносителя.

На внешней поверхности боковой стенки 1 герметичной емкости в зоне кольцевой полости 15 присоединен основной холодильник 22. Основной холодильник позволяет обеспечить осесимметричный перепад температуры теплоносителя на участке между боковой поверхностью образца 16 и боковой стенкой 2.

Над основным холодильником 22 с зазором установлен верхний нагреватель 5.

Под днищем 11 герметичной емкости установлен нижний нагреватель 21.

Верхний 5 и нижний 21 нагреватели могут быть выполнены в виде резистивной печи.

Верхний 5 и нижний 21 нагреватели позволяют обеспечить по меньшей мере равенство температуры теплоносителя над и под образцами 16.

Между нижним кольцом 20 и дном 12 стакана установлено опорное кольцо 17, обеспечивающее оптимальный нагрев теплоносителя в нижней части стакана.

Над верхним кольцом 4 размещен тведоэлектролитный датчик концентрации кислорода 8.

Вал 3, опорное кольцо 17, пористый диск 29, пористое кольцо 28, пробирки 30 с термопарой, стакан и пористая труба 27 выполнены из керамики.

В одной из конструкций устройства кольцевая полость 15 заполнена керамическими сфероидами или гранулами, размеры которых лежат в диапазоне от 0,5 до 2 мм.

К дну 12 стакана припаяны керамическим припоем упорный керамический подшипник скольжения 25 и стержневые керамические дистанционаторы 10.

На верхней части вала 3 с помощью стержня 34 закреплена муфта 19.

Муфта 19 соединена через соединительный вал 33, находящийся в подшипниках скольжения 25, с электродвигателем постоянного тока.

Через отверстия в пористом диске проходят пробирки 30 с термопарами и тведоэлектролитный датчик концентрации кислорода 8.

Верхние части пробирок 30 с термопарами и металлического герметичного кожуха тведоэлектролитный датчик концентрации кислорода 8 впаяны в крышку 18 герметичной емкости.

Термоэлектроды термопар герметизированы с крышкой 18 герметичной емкости термовводами.

Крышка 18 герметичной емкости охлаждается водой во вспомогательном холодильнике 6.

Соединительный вал 33 с приваренным к нему диском 9 герметизируется с крышкой 18 герметичной емкости с помощью гидрозатвора 7, заполненного диффузионным маслом ВМ-1, съемного резинового кольца 31, прижимаемого с помощью натягиваемой по его периметру съемной полосой 26.

Верхний нагреватель 5 теплоизолирован от основного холодильника 22 зазором со слоем каолиновой ваты 13.

Верхнее кольцо 4 закреплено относительно стакана 3 тремя клиньями 14.

Устройство работает следующим образом.

В герметичную емкость помещают куски теплоносителя, например свинца, количеством, необходимым для заполнения зазора между боковой стенкой 1 герметичной емкости и боковой стенкой 2 стакана.

Герметичную емкость нагревают верхним 5 и нижним 21 нагревателями до плавления кусков теплоносителя.

В герметичную емкость опускают стакан, а далее охлаждают жидкий теплоноситель до комнатной температуры.

Затем в стакане размещают опорное кольцо 17, на которое устанавливают нижнее кольцо 20. На нижнее кольцо 20 затем устанавливают пористую трубу 27 и пористое кольцо 28.

Далее на верхние торцевые части пористой трубы 27 и пористого кольца 28 устанавливают верхнее кольцо 4, который закрепляют относительно стакана клиньями 14.

На боковую поверхность усеченного конуса 35 надевают с натягом образцы 16 и закрепляют вал 3 в муфте 19 стержнем 34.

После этого герметичную емкость нагревают с помощью верхнего 5 и нижнего 21 нагревателей до температуры, превышающей температуру плавления теплоносителя, и заливают жидкий теплоноситель в полость стакана до требуемого уровня.

Далее пробирки 30 с термопарами и тведоэлектролитными датчиками концентрации кислорода 8 опускают в жидкий теплоноситель, а крышу устанавливают на верхней торцевой части герметичной емкости.

После этого выключают верхний 5 и нижний 21 нагреватели.

Затем крышку 18 герметичной емкости сваривают по торцу аргонодуговой сваркой с ее боковой стенкой 1.

Далее растягивают резиновое кольцо 31, устанавливают его между диском 9 вала 3 и крышкой 18 герметичной емкости.

Вдоль наружной поверхности резинового кольца 31 устанавливают полосу 26.

После этого герметичную емкость вакуумируют и заполняют аргоном, создавая избыточное давление, устанавливают пузырьковый расход газа или смеси аргона с кислородом или водородом через U-образный гидрозатвор, заполненный маслом ВМ1 (на чертеже не показан).

Затем снимают полосу 26 и вынимают резиновое кольцо 31.

Далее обеспечивают небольшой расход воды через вспомогательный холодильник 6, верхний 5 и нижний 21 нагреватели, контролируя требуемую температуру около вала 3 с образцами 16.

Вспомогательный холодильник 6 предназначен для охлаждения гидрозатвора 7.

Затем через основной холодильник 22 устанавливают необходимый расход воды, чтобы обеспечить требуемый перепад температуры в кольцевой полости, контролируя температуру на боковой стенке 2 стакана термопарой, установленной в пробирке 30.

После этого включают электродвигатель, устанавливают на вале 3 требуемые обороты и вращают вал 3 с образцами требуемое время.

В частном случае при реализации способа осуществляют следующее.

Образцы 16 из сталей с диаметрами от 9 до 12 мм, высотой 3 мм вытачивают из трубок-заготовок для тепловыделяющих элементов.

До испытаний проводят измерение толщины и высоты образцов на оптическом толщиномере ИЗВ 1 с точностью 1 мкм и взвешивание их на аналитических весах ВЛР-20 с точностью 0,015 мГ.

Далее образцы 16 надевают с натягом на боковую поверхность усеченного конуса 35 вала 3, который устанавливают в стакан, например, с жидким свинцом. Объем герметичной емкости герметизируют. Создают в нем вакуум, а потом заполняют его аргоном.

Затем при расходе воды через основной холодильник 22 создают верхним 5 и нижним 21 нагревателями равномерно распределенную по высоте теплоносителя температуру, равную 600°С, которую контролируют термопарой около образцов 16.

Далее, регулируя расход воды в основном холодильнике 22 и контролируя температуру теплоносителя термопарой, на участке между боковой поверхностью образцов 16 и боковой стенкой 2 стакана обеспечивают осесимметричный горизонтальный перепад температуры теплоносителя. Величина температуры на боковой стенке 2 стакана может составлять, например, 450°С. Образцы 16 вращают в теплоносителе, например, с угловой скоростью 400 об/мин для обеспечения требуемого числа Рейнольса в теплоносителе в районе образцов.

Для моделирования режима течения теплоносителя в районе образцов угловую скорость вращения вала 3 выбирали в соответствии с соотношением

ω=Rev/R2,

где Re - число Рейнольдса; ω - угловая скорость вращения кольцевого образца, 1/с; R - наружный радиус кольцевого образца, м; v - коэффициент кинематической вязкости, м2/с.

При проведении испытаний, добавляя в поток аргона кислород или водород, контролируют твердоэлектролитным датчиком 8 концентрацию кислорода в теплоносителе.

После проведения необходимых по времени испытаний образцы 16 взвешивают и измеряют их толщину и высоту.

Далее на образцах 16 методом микрорентгеноспектрального анализа на установке MAP 4 определяют распределение компонентов конструкционного сплава, например железа, никеля, хрома, кремния, молибдена.

Заявленные способ и устройство в условиях точного математического описания поля скоростей в теплоносителе позволяет разработать экспериментальные методы прогноза толщины внешней трубки-чехла ТВЭЛ, не поврежденной коррозией при требуемом гидродинамическом режиме потока теплоносителя, что важно для определения ресурса ТВЭЛ, а также безаварийной работы ядерно-энергетической установки.

Применение заявляемого устройства с потребляемой мощностью верхнего 5 и нижнего 21 нагревателей в 5 кВт для проведения коррозионных испытаний по сравнению с используемыми сейчас для этих целей неизотермическими стендами, в которых только электронагреватель теплоносителя потребляет 300 кВт, позволяет снизить затраты по потребляемой электроэнергии в 60 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ТЕМПЕРАТУРЫ ПАССИВАЦИИ ТРУБНЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ | 2013 |

|

RU2544313C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 1994 |

|

RU2096773C1 |

| Способ испытания материалов | 1990 |

|

SU1772693A1 |

| Устройство для измерения теплопроводности | 2023 |

|

RU2811342C1 |

| Устройство для исследования коррозии металлов в жидкометаллических теплоносителях | 1978 |

|

SU748196A1 |

| ПРИБОР ДЛЯ ОЦЕНКИ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МОТОРНЫХ МАСЕЛ | 2001 |

|

RU2199114C1 |

| ТВЕРДОЭЛЕКТРОЛИТНЫЙ ДАТЧИК КОНЦЕНТРАЦИИ ВОДОРОДА В ГАЗОВЫХ СРЕДАХ | 2013 |

|

RU2533931C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОГО ИЗНОСА МАТЕРИАЛОВ | 2009 |

|

RU2403556C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЦЕНТРИФУГА | 1995 |

|

RU2082786C1 |

| Устройство для определения скорости испарения нестехиометрических оксидов | 1980 |

|

SU905738A1 |

Использование: изобретение относится к измерительной технике и может быть использовано для определения процесса коррозии образцов из конструкционных сплавов в потоке теплоносителя. Сущность изобретения: способ состоит в следующем. Образцы в виде колец размещают внутри вертикального керамического стакана. Стакан заполняют теплоносителем. Теплоноситель нагревают. Проводят необходимый по времени ресурс испытаний образцов. Образцы взвешивают до и после испытаний. По меньшей мере над образцами и под ними поддерживают равенство требуемой температуры теплоносителя. На участке между боковой поверхностью образцов и стенкой стакана обеспечивают осесимметричный горизонтальный перепад температуры теплоносителя, после нагрева теплоносителя образцы вращают в нем относительно продольной оси стакана. Температуру теплоносителя, взаимодействующего с образцами, контролируют. Угловую скорость вращения образцов определяют по формуле ω=Rev/R2, где Re - число Рейнольдса; ω - угловая скорость вращения образца, 1/с; R - наружный радиус образца, м; v - коэффициент кинематической вязкости, м2/с. Концентрацию кислорода в теплоносителе при температуре испытаний образцов контролируют твердоэлектролитным датчиком, а толщину образцов измеряют до и после испытаний, а после этого определяют распределение компонентов от поверхности в глубину образца методом микрорентгеноспектрального анализа. Устройство выполнено следующим образом. Герметичная емкость из металла образована цилиндрической боковой стенкой, крышкой и днищем. Внутри нее установлен стакан с теплоносителем и образцами и имеющий боковую стенку и дно. Пористая труба с системой капиллярных каналов установлена в центре стакана вдоль его вертикальной оси. Основной холодильник и верхний нагреватель присоединены к внешней поверхности герметичной емкости. В центре стакана закреплены горизонтально верхнее и нижнее кольца, разделенные зажатой в центре вертикальной пористой трубой. В кольцевой полости, образованной боковой стенкой стакана, верхним и нижним кольцами и пористой трубой, размещено пористое кольцо с отверстиями в верхней и нижней частях. Вдоль продольной оси пористой трубы расположен вал, средняя часть которого выполнена в виде усеченного конуса, ориентированного меньшим основанием вверх. На боковой поверхности усеченного конуса посажены образцы в виде колец. На верх стакана положен пористый диск. Рядом с верхней частью боковой стенки стакана и внутри пористой трубы установлены пробирки с термопарами. На внешней поверхности боковой стенки герметичной емкости в зоне кольцевой полости присоединен основной холодильник. Над ним с зазором установлен верхний нагреватель. Под днищем герметичной емкости установлен нижний нагреватель. Между нижним кольцом и дном стакана установлено опорное кольцо. В теплоносителе над верхним кольцом размещают керамический датчик концентрации кислорода. Вал, опорное кольцо, пористый диск, пористое кольцо, пробирка, стакан и пористая труба выполнены из керамики. В частных случаях исполнения устройства кольцевые полости заполняют керамическими сфероидами или гранулами. Изобретение позволит снизить себестоимость испытаний образцов и повысить качество результатов испытаний. 2 н. и 1 з.п. ф-лы, 1 ил.

ω=Reν/R2,

где Re - число Рейнольдса;

ω - угловая скорость вращения образца, 1/с;

R - наружный радиус образца, м;

ν - коэффициент кинематической вязкости, м2/c.

температуру теплоносителя, взаимодействующего с образцами, контролируют термопарами, концентрацию кислорода в теплоносителе при температуре испытаний образцов контролируют твердоэлектролитным датчиком, толщину образцов измеряют до и после испытаний и определяют распределение компонентов от поверхности в глубину образца методом микрорентгеноспектрального анализа.

| Устройство для исследования коррозии металлов в жидкометаллических теплоносителях | 1978 |

|

SU748196A1 |

| Способ определения скорости коррозии твердых материалов в расплавах | 1979 |

|

SU879409A1 |

| SU 1623412 А1, 20.10.1999 | |||

| Устройство для коррозионных испытаний образцов | 1990 |

|

SU1744597A1 |

| Способ исследования коррозии металлов | 1984 |

|

SU1233007A1 |

Авторы

Даты

2005-09-20—Публикация

2003-02-14—Подача