Изобретение относится к теплотехнике, в частности, к технологии изготовления тепловых труб, и может быть использовано для выбора совместимых пар материал тепловой трубы - теплоноситель.

Известен способ определения совместимости материала корпуса тепловой трубы и теплоносителя, включающий вакуумирование полости тепловой трубы, заполнение теплоносителем, нагрев одного конца тепловой трубы постоянным тепловым потоком, охлаждение другого конца, разрезание корпуса и излучение продуктов взаимодействия теплоносителя с материалом корпуса трубы, по виду и количеству которых судят о коррозионном процессе.

Недостаток способа - необходимость разрезания корпуса, длительность испытания в связи с .необходимостью накопления

ощутимого количества продуктов коррозии, корпус тепловой трубы используют лишь один раз, отсутствуют количественные соотношения.

Известен также способ ресурсных испытаний, включающий вакуумирование по-, лости тепловой трубы, заполнение теплоносителем, нагрев одного конца трубы постоянным тепловым потоком, охлаждение другого конца и периодическое измерение перепада температуры по длине тепловой трубы, по изменению которого судят о наличии и интенсивности коррозионного процесса.

Данный способ уже не требует разрушения тепловой трубы, но также длительный, т.к. для получения надежного заключения о совместимости конструкционного материала тепловой трубы с теплоносителем необю

ходимо испытывать устройство в течение времени, не менее номинального времени его эксплуатации, корпус тепловой трубы также используют только один раз (одна пара; материал корпуса - теплоноситель), отсутствуют количественные соотношения,

В качестве прототипа выбран способ коррозионных испытаний полых образцов, включающий вакуумирование полости образца, заполнение части полости образца жидкостью, нагрев одного конца образца постоянным тепловым потоком, охлаждение другого конца при постоянной температуре. Применение данного способа позволяет сократить время испытаний за счет использования имеющегося количественного соотношения, расчет массы некон- денсирующегося газа производят с использованием данных периодических измерений температуры пара в образце.

К недостаткам способа относятся ис- пользован е только одного конструкционного материала в одном корпусе для коррозионных испытаний, невысокая скорость испытаний, требуется большая временная наработка для появления ощутимых изменений температуры пара, поскольку последняя малочувствительна к изменению распределения температуры по корпусу с охлаждаемой стороны образца из-за термо- стабилизирующих свойств испарительно- конденсационных систем, к которым относится используемый в способе образец.

Цель предлагаемого изобретения - повышение достоверности и производительности при испытании системы материал трубы - слабоагрессивный теплоноситель.

Поставленная цель достигается за счет того, что в способе коррозионных испытаний полых образцов, включающем ваккуми- рованиеполости образца, заполнение части полости образца жидкостью, нагрев одного конца образца постоянным тепловым потоком, охлаждение другого конца при постоянной температуре, предусмотрены следующие отличия:

а)применяют в качестве постоянно используемой при испытаниях емкость, покрытую изнутри инертным материалом/из инертного материала, в которой подвешивают на покрытых невзаимодействующем с теплоносителем материалом электродах по крайней мере два образца из испытываемого конструкционного материала;

б)измеряют поляризационное сопротивление жидкого теплоносителя на образцах в процессе нагрева - охлаждения противоположных сторон корпуса.

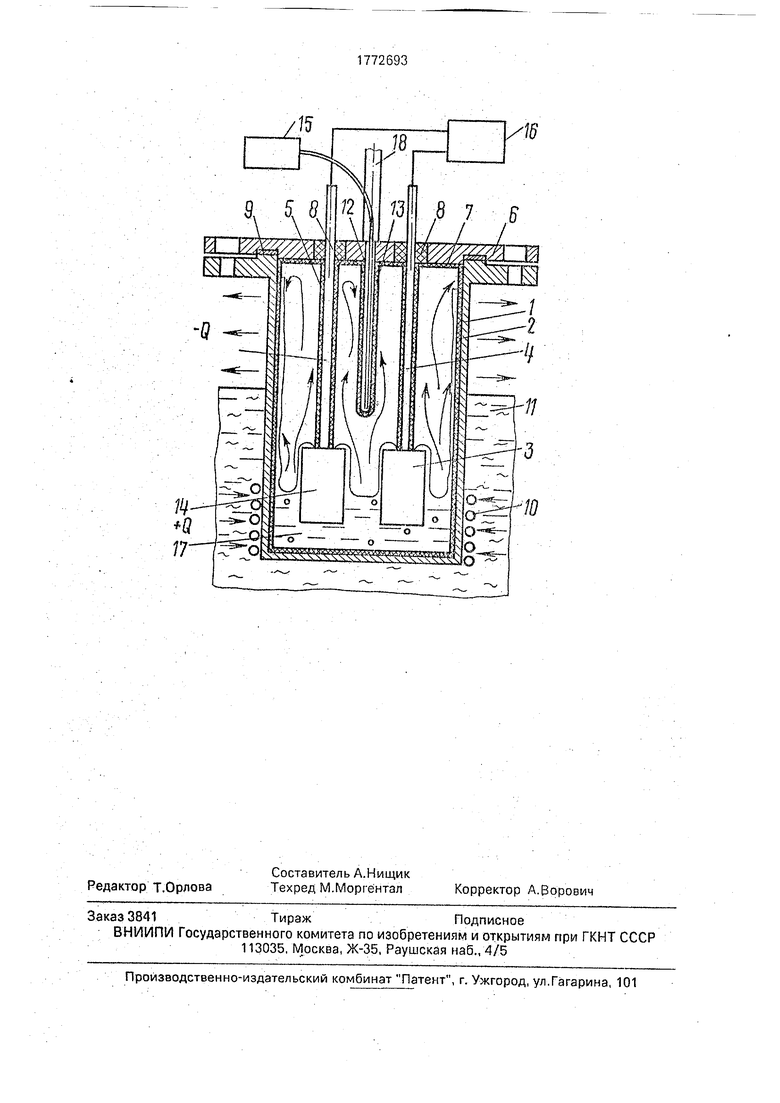

Сущность предлагаемого способа поясняется чертежом. На чертеже показан корпус 1, покрытый изнутри инертным материалом 2, в котором подвешены образцы 3 из испытываемых материалов на токо- подводах 4, поверхность которых изолирована невзаимодействующим с теплоносителем материалом 5. Крышка 6, покрытая инертным материалом 7 в месте

контактирования с паром жидкости, с выведенными на нее через изолирующие вставки 8 токоподводами 4, соединена с корпусом 1 с образованием герметичного соединения посредством прокладки 9. В

нижней части корпуса находится нагреватель 10, теплоизолированный при помощи материала с низким коэффициентом теплопроводности 11. В крышку 6 вварена герметичная, покрытая изолирующим инертным

материалом 13 гильза 12, в которой размещается термопара 14 для измерения температуры, соединяемая с измерителем термоЭДС 15. Токоподводы 4 соединены с измерителем поляризационного сопротивления 16. В корпусе 1 находится жидкость (теплоноситель) 17. Крышка корпуса снабжена заправочным штенгелем 18,

При реализации способа устанавливают образцы 3 из испытываемого материала

и через заправочный штенгель 18 заполняют часть объема корпуса 1 жидкостью (теплоносителем), совместимость которой с данным материалом изучают, Подводят постоянный тепловой поток Q посредством

включения нагревателя 10. При этом теплоноситель испаряется, а затем конденсируется на внутренних поверхностях корпуса 1, крышки 6 и стекает вниз, омывая образцы 3, контроль рабочей температуры ведут при

помощи термопары, установленной в гильзе 12. В случае протекания коррозионного процесса происходит изменение поляризационного сопротивления теплоносителя 17 между образцами 3, которое измеряют при

помощи измерителя поляризационного сопротивления 16. Скорость коррозии определяют по значениям величины поляризационого сопротивления, полученным при конкретных условиях испытания:

марка конструкционного материала, тип жидкости (теплоносителя), температура:

где V - скорость коррозии, А/см2; К - коэффициент пересчета, mV; Rn - поляризационное сопротивление, Ом; S - суммарная {со всех сторон) площадь образцов, см2.

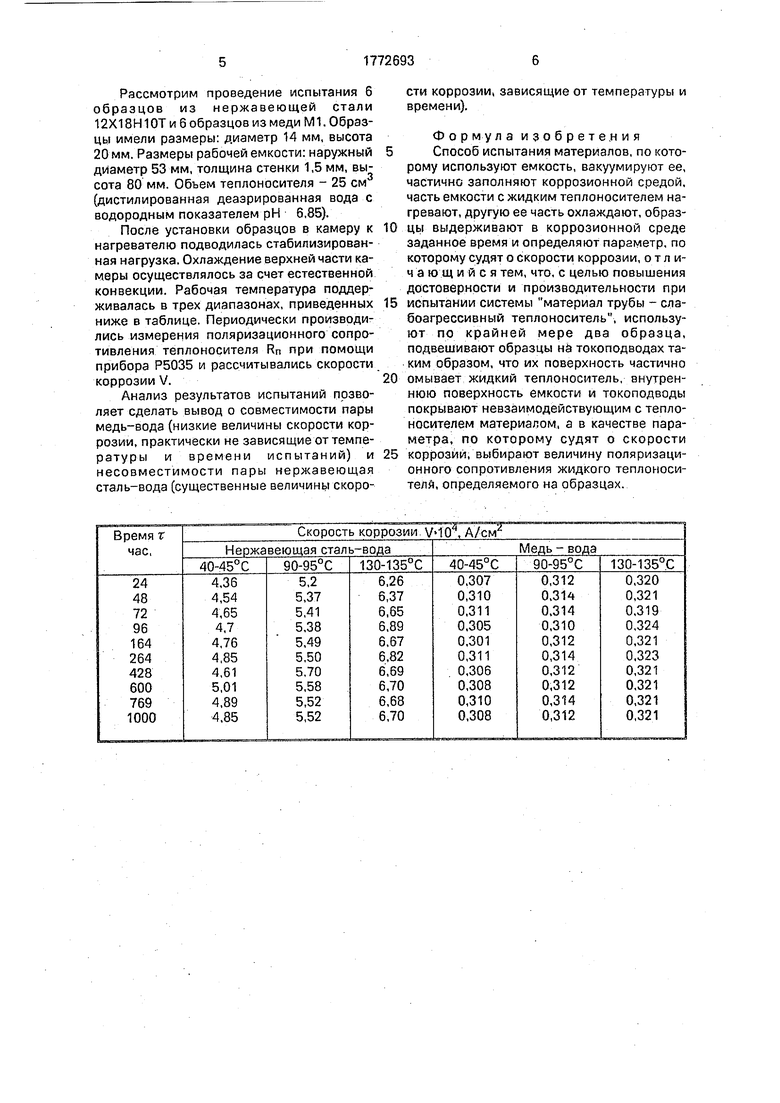

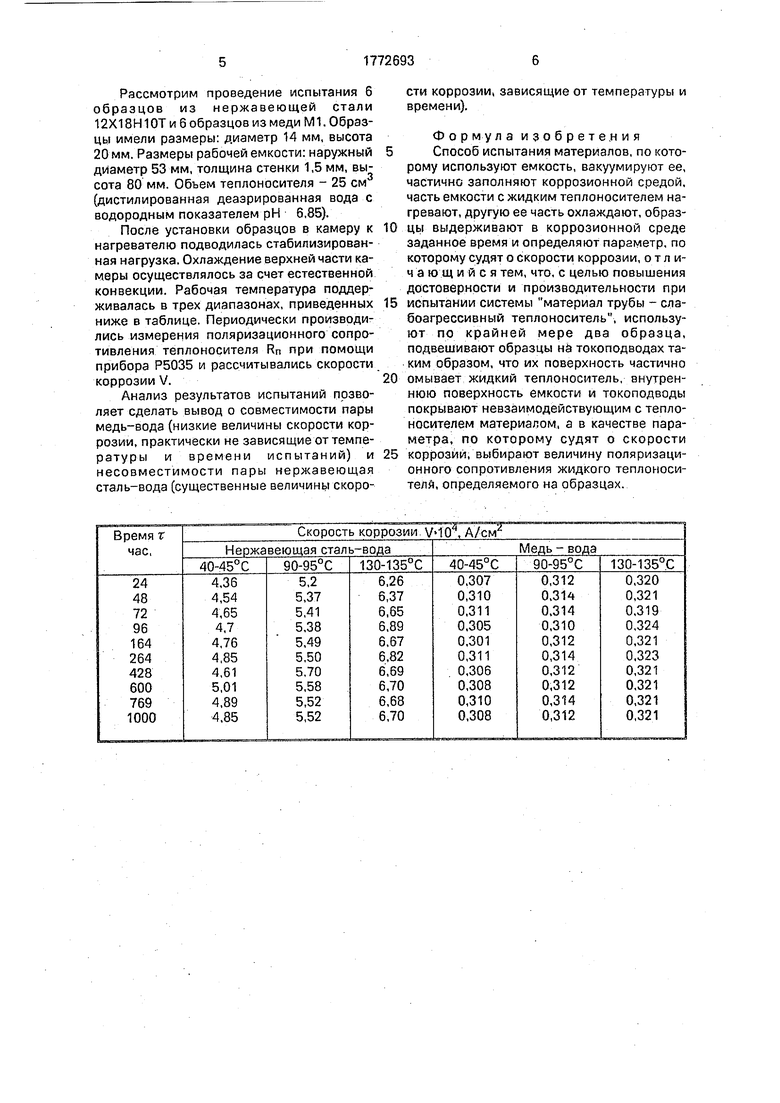

Рассмотрим проведение испытания 6 образцов из нержавеющей стали 12Х18Н10Т и 6 образцов из меди М1. Образцы имели размеры: диаметр 14 мм, высота 20 мм. Размеры рабочей емкости: наружный диаметр 53 мм, толщина стенки 1,5 мм, высота 80 мм. Объем теплоносителя - 25 см (дистилированная деаэрированная вода с водородным показателем рН 6,85).

После установки образцов в камеру к нагревателю подводилась стабилизированная нагрузка. Охлаждение верхней части камеры осуществлялось за счет естественной конвекции. Рабочая температура поддерживалась в трех диапазонах, приведенных ниже в таблице. Периодически производились измерения поляризационного сопротивления теплоносителя Rn при помощи прибора Р5035 и рассчитывались скорости коррозии V.

Анализ результатов испытаний позволяет сделать вывод о совместимости пары медь-вода (низкие величины скорости коррозии, практически не зависящие от температуры и времени испытаний) и несовместимости пары нержавеющая сталь-вода (существенные величины скорости коррозии, зависящие от температуры и времени).

Формула изобретения

Способ испытания материалов, по которому используют емкость, вакуумируют ее, частично заполняют коррозионной средой, часть емкости с жидким теплоносителем нагревают, другую ее часть охлаждают, образцы выдерживают в коррозионной среде заданное время и определяют параметр, по которому судят о скорости коррозии, отличающийся тем, что, с целью повышения достоверности и производительности при

испытании системы материал трубы - слабоагрессивный теплоноситель, используют по крайней мере два образца, подвешивают образцы на токоподводах таким образом, что их поверхность частично

омывает жидкий теплоноситель, внутреннюю поверхность емкости и токоподводы покрывают невзаимодействующим с теплоносителем материалом, а в качестве параметра, по которому судят о скорости

коррозии, выбирают величину поляризационного сопротивления жидкого теплоносителя, определяемого на образцах.

/15

Ы

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР КОРРОЗИИ | 1998 |

|

RU2160326C2 |

| СПОСОБ ЗАЩИТЫ КОНСТРУКЦИОННЫХ СТАЛЕЙ ОТ КОРРОЗИИ В СВИНЦОВОМ ТЕПЛОНОСИТЕЛЕ И ЕГО РАСПЛАВАХ | 2005 |

|

RU2286401C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ТЕМПЕРАТУРЫ ПАССИВАЦИИ ТРУБНЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ | 2013 |

|

RU2544313C2 |

| КОНЦЕНТРАТ ИНГИБИТОРОВ КОРРОЗИИ | 2008 |

|

RU2362792C1 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| ЖИДКИЙ ТЕПЛОНОСИТЕЛЬ | 1998 |

|

RU2139906C1 |

| СПОСОБ ВНУТРИКОНТУРНОЙ ПАССИВАЦИИ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ ЯДЕРНОГО РЕАКТОРА | 2013 |

|

RU2542329C1 |

| СПОСОБ ЗАЩИТЫ И ПРЕДУПРЕЖДЕНИЯ ОТ ОБРАЗОВАНИЯ НАКИПИ И КОРРОЗИИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ ПАРОВОДЯНЫХ ТРАКТОВ ТЕПЛОЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2015 |

|

RU2637036C2 |

| СПОСОБ ЗАЩИТЫ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ОТ КОРРОЗИИ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ В ЖИДКОМ СВИНЦЕ, ВИСМУТЕ И ИХ СПЛАВАХ | 1993 |

|

RU2066710C1 |

| СПОСОБ КОРРОЗИОННОЙ ЗАЩИТЫ ОБОРУДОВАНИЯ, РАБОТАЮЩЕГО В СРЕДЕ РАСПЛАВА ХЛОРАЛЮМИНАТА КАЛИЯ. | 2013 |

|

RU2567430C2 |

Изобретение относится к области теплотехнических исследований. Цель - повышение достоверности и производительности при испытании системы материал трубы - слабоагресс вный теплоноситель. Способ испытания совместимости материалов заключается в том, что емкость вакуумируют, частично заполняют коррозионной средой, часть емкости с жидким теплоносителем нагревают, другую часть охлаждают, образцы выдерживают в коррозионной среде заданное время и определяют параметр, по которому судят о скорости коррозии. При этом используют по крайней мере два образца, подвешивают образцы натокоподводахтак, что поверхность частично омывается теплоносителем, внутреннюю поверхность емкости и токоподводы покрывают не взаимодействующим с теплоносителем материалом, а в качестве параметра выбирают величину поляризационного сопротивления жидкого теплоносителя. 1 ил.

ШШ

Д.И&а&&

Г|

| Busse С., Joens I., Companile A | |||

| Катодное реле | 1921 |

|

SU250A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ коррозионных испытаний полых образцов | 1986 |

|

SU1385036A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-30—Публикация

1990-07-09—Подача