Изобретение относится к области технической физики и предназначено для измерения теплопроводности твердых тел, пористых материалов, насыщенных жидкими растворами, растворов электролитов, несмешивающихся жидких растворов различных концентраций, наноразмерных структур в интервале температур (-100°С) - (500°С) и различных давлений, включая окрестности фазовых переходов и критического состояния вещества.

Существующие стационарные методы измерения теплопроводности как метод нагретой нити и коаксиальных цилиндрах [1] не дают возможности успешно работать в растворах электролитов при высоких параметрах состояния (С, Т, Р). Так, например, использование метода нагретой нити, в которой нить соприкасается с раствором электролита, приводит к неточности в определении коэффициента теплопроводности. В этом случае часть тока проходит через электролит, происходит поляризация электролита-раствора и электродов.

Применение метода коаксиальных цилиндров или растворов электролитов требует решения таких задач, как: борьба с коррозией, возникновением конвекции в растворе, эффектами Соре и Дюфора, возникающими в растворах при передаче количества теплоты.

Применение методов нагретой нити и коаксиальных цилиндров для исследования теплопроводности пористых материалов, насыщенных жидкими флюидами, и вообще твердых тел при высоких параметрах состояния, а также в непосредственной близости от фазовых переходов и критического состояния вещества вызывают затруднения. Безуспешно применение этих методов и для измерения теплопроводности несмешивающихся жидких растворов.

Аналогом предлагаемого решения является устройство для измерения теплопроводности по относительному методу плоского - горизонтального слоя [1].

Три медные пластины образуют 2 рабочие камеры - полости, пластины скреплены плексигласовыми кольцами.

Недостатком этого устройства является то, что плексиглас имеет высокий линейный термический коэффициент расширения, узкий интервал применимости, камеры изготовлены из широких колец, разнородных по теплопроводности материалов, что приводит к сильным искажениям температурных полей в рабочей зоне камер. Другим негативным фактором является то, что при скреплении колец с медными пластинами и работе при различных температурах медные пластины теряют плоскопараллельность, а плексиглас выгибается вверх из-за низкой теплопроводности и высокого термического коэффициента расширения [2], кроме того, ячейки не коррозионностойки при высоких параметрах состояния, и не позволяет измерять под давлением.

Прототипом предлагаемого устройства является [3]. Отличается от аналога тем, что позволяет измерять теплопроводность в широком интервале температур и давлений (давление создается только газом аргоном), не позволяет измерять теплопроводность жидких сред, а также пористых сред, насыщенных бинарными и многокомпонентными, расслаивающимися жидкими системами, исследовать фазовые переходы второго рода в бинарных системах, не позволяет исследовать наноразмерные жидкие системы микроэмульсии, наножидкости, мицеллярные растворы, магнитные жидкости и т.д.

По сравнению с аналогом и прототипом, предлагаемое устройство позволяет исследовать коэффициент теплопроводности: твердых тел, пористых материалов, насыщенных флюидом, растворов электролитов, несмешивающихся жидких растворов различных концентраций, наноразмерных структур в интервале температур (-100°С) - (+500°С) и различных давлений, включая окрестности фазовых переходов и критического состояния вещества (которые выдерживает автоклав, в который помещаются блок и ячейка в собранном и зажатом под прессом состоянии). Это достигается за счет высокой коррозионной стойкости конструкционного материала - нержавеющей стали 12Х18Н10Т.

Установка также позволяет исследовать фазовые переходы в жидкостях и микропористых материалах, в сильно неравновесных условиях, в том числе под воздействием внешних полей.

Цель изобретения - разработка устройства для измерения теплопроводности относительным стационарным методом плоского слоя, позволяющий исследовать коэффициент теплопроводности электролитов, пористых сред, насыщенных, как гомогенными, так и несмешивающимися жидкими растворами, наноразмерных жидких систем: микроэмульсий, наножидкостей, мицеллярных растворов, магнитных жидкостей в интервале температур (-100°С) - (+500°С) и при различных давлениях, включая области фазовых переходов и критического состояния вещества.

Новыми признаками предлагаемого устройства являются изготовление 2 измерительных ячеек из однородного материала, размещенных сверху и снизу от нагревателя, в одном из ячеек (верхней) размещается образцовый материал теплопроводности, а исследуемое вещество полностью находится в полости нижней ячейки, ее пластинами с толщиной, достаточной для обеспечения жесткости и подвода термопар, их боковых стенок предельно тонких и фиксирующих зазор между измерительными пластинами, и пластинами, имеющими каналы, выходящие на рабочую поверхность ячеек, центрирующего и направляющего охранного кольца от нагревателя, на которую надеваются горячие пластины обеих ячеек.

Для изготовления конструкции устройства для измерения теплопроводности, были использованы эталонные, стандартные материалы теплопроводности: нержавеющая сталь 12Х18Н10Т, оптические кварцевые стекла KB, КИ, органическое стекло -полиметилметакрилат.

Теплопроводность этих материалов достаточно хорошо исследована в широком интервале температур [2,9-11]. Образцы из плавленого кварца марки KB и КИ рекомендуются использовать, как эталонные, образцовые материалы в интервале температур от 200К до 700К [9-11].

Коэффициент теплопроводности для плавленого кварц марки KB, в указанном интервале температур, изменяется от 1,31 Вт⋅м-1⋅К-1 до 1,79 Вт⋅м-1⋅К-1.

Нержавеющую сталь 12Х18Н10Т является стандартным образцом теплопроводности [4-7], обладает высокой коррозионной стойкостью, к воде, к органическим и неорганическим жидким средам, и получаемым на их основе наноразмерным структурам - мицеллярным растворам, микроэмульсиям, наножидкостям, магнитным жидкостям, нефти [8].

Теплопроводность нержавеющей стали 12Х18Н10Т, в интервале температур 300 - 700К изменяется от 15 Вт/(м⋅К) до 21 Вт/(м⋅К).

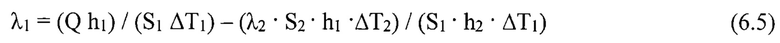

Одним из основных частей предлагаемого нами устройства, является изготовление тонкостенных металлических стаканов из стали 12Х18Н10Т - фиг. 1.

Толщина стенки стаканов составляла 10-4м. (100 мкм), имели высоту от 3⋅10-2 до 4⋅10-2 м. Толщина дна стакана достигала значения от 2,5⋅10-3 до 3⋅10-3 м.

Фиг. 1. Металлические стаканы из стали 12Х18Н10Т.

В тонкостенных стаканах были просверлены отверстия до центра, диаметром 10-3м., строго горизонтальные ко дну, в которых размещаются спаи абсолютных 5 и дифференциальных 5-7 термопар.

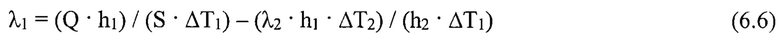

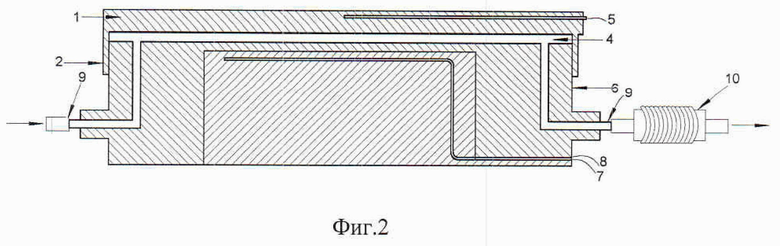

Процедура создания ячейки для измерения теплопроводности такова: тонкостенный стакан, с выставленным определенным зазором, одевается на цилиндр, и заваривается к ней. Получаем ячейку для измерения теплопроводности веществ фиг. 2.

Конструкция ячейки для измерения теплопроводности методом плоского горизонтального слоя, изготовленная из стали 12Х18Н10Т, показана на - фиг. 2.

Фиг. 2 - Ячейка для измерения теплопроводности (сталь 12Х18Н10Т)

Ячейка состоит из двух металлических пластин - дисков 1 (в форме стакана) и 6, диаметром 42⋅10-6 м., снабжена абсолютной - 8 - (Т) и дифференциальной 5, 7 - (AT) термопарами.

Пластину 1 (в дальнейшем), будем называть горячей пластиной, а пластину 6 -холодильником.

Холодильники 6 изготавливали, в виде цилиндра одного диаметра со сваренными вводами и выводами 9 - фиг.2, имеют 2 канала, диаметром 10-3 м., для заправки, исследуемой жидкостью или газом.

Боковая стенка 2 пластины 1 в ячейке (см. фиг. 2), называется перемычкой, имеет толщину 10-4 м. (100 мкм), и - высоту от 5⋅10-3 до 3⋅10-2 м.

Поверхность, куда выходят два канала (полость), считается рабочей, тщательно шлифуется и полируется с высокой степенью чистоты, и изготавливается строго горизонтальной к основанию нижней части ячейки для измерения теплопроводности.

Основной целью выбора конструкционного материала из нержавеющей стали 12Х18Н10Т, и изготовление из нее тонкостенных стаканов, толщиной 10-4 м, заключается в том, чтобы исключить перетоки тепла с центра горячей пластинки 1 к перемычке 2, и по перемычке, к нижней части ячейки для измерения теплопроводности 6.

Уменьшению перетоков тепла способствует, и низкие значения коэффициентов теплопроводности нержавеющей стали 12Х18Н10Т.

Пластины 1 и 6 имеют отверстия, для размещения абсолютной 8 и дифференциальной 5-7 термопар (фиг. 2). Отверстия для термопар имели диаметр 5⋅10-4 - 6⋅10-4м. и располагались строго по изотермическим поверхностям.

Термопары изготавливали из материалов низкой теплопроводности - константана, хромеля, копеля, с диаметром от 10-4 до 2⋅10-4 м. Коэффициент теплопроводности константана равен - 23,2 Вт⋅м-1⋅К-1 [13]. Термо-э.д.с. хромель-копелевых и медь-константановых термопар, соответственно равны 70 мкв / К и 43 мкв / К [13].

При измерении теплопроводности, полость 4 ячейки (см. фиг. 2), через каналы, диаметром 10-3 м. насыщается жидкостью или газом. Для этого, в полости 4 создается глубокий вакуум форвакуумным насосом ВН-461, величиной до 10-3 мм. рт.ст.

Такая же процедура, насыщения пористого материала, находящегося в полости 4.

Пластины 1 и 6 (см. фиг. 2) должны быть строго плоскопараллельными.

Между пластинами 1 и 6 ячейки устанавливается фиксированный зазор, от 5⋅10-4 до 2⋅10-2 м. с помощью трех медных проводов, с точностью ±3⋅10-6 м.

При измерении теплопроводности пористых сред, насыщенных флюидами, фиксированный зазор в ячейке образовывался за счет высоты образца, величина которого составляла от 3⋅10-3 м. до 2⋅10-2 м.

Верхняя „горячая" пластина 1 - тонкостенный стакан, а потом и перемычка 2, свариваются к „холодильнику" 6, при помощи аргоно - дуговой сварки.

В полости ячейки 4 находится исследуемое вещество.

Холодильник 6, имеет 2 канала, к одному приварен сильфон 10, изготовленный из стали 12Х18Н10Т, к другому концу - игольчатый вентиль. Сильфон 10, является одним из чувствительных элементов, и служит для передачи давления.

При изготовлении устройства для измерения теплопроводности, нужны две ячейки, одна с полостью, для исследуемого вещества, другая - с полостью, где размещается эталонный, образцовый материал теплопроводности - фиг. 3.

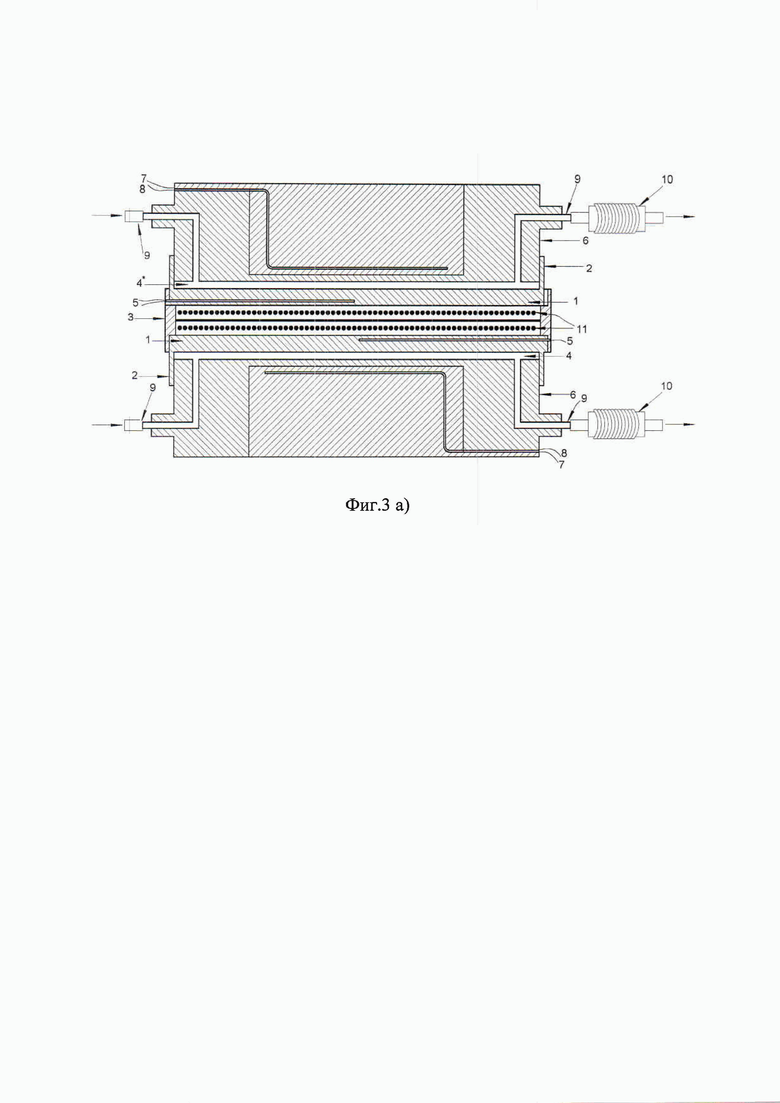

Схематическое изображение а, и вид б, устройства для измерения коэффициента теплопроводности, показано на фиг. 3.

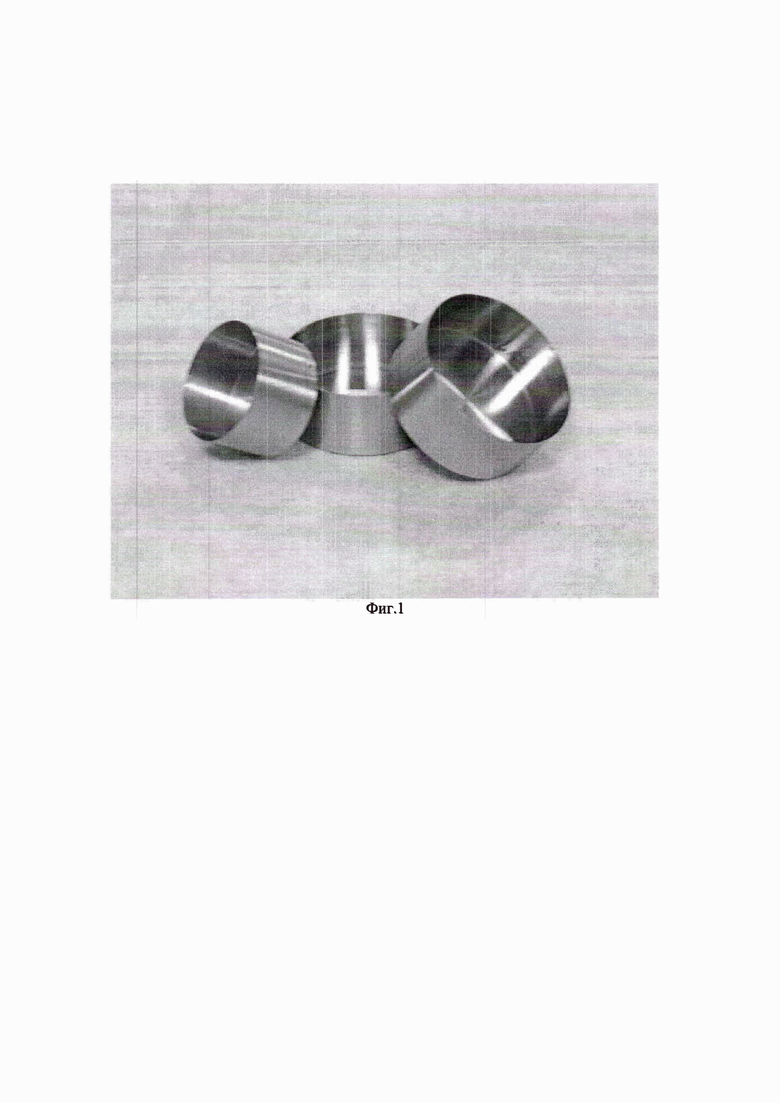

Предлагаемое устройство для измерения теплопроводности содержит две зеркально - симметричные измерительные ячейки 1-9, между которыми находится рабочий нагреватель 11 - фиг. 3.

Фиг. 3. Схематическое изображение а, и вид 6, устройства для измерения коэффициента теплопроводности по относительному варианту стационарного метода плоского горизонтального слоя.

Конструкция рабочего нагревателя 11 создает однородное температурное поле в обеих измерительных ячейках за счет равномерного сшивания провода их нихрома Х20Н80 диаметром 1,5⋅10-4 м. или 2⋅10-4 м. на слюдяную пластину, толщиной 2⋅10-4 м.

Нагреватель включен в цепь, подпитываемый источником постоянного тока.

При сборке устройства, нагреватель сверху и снизу прикрывается тонкими слюдяными пластинами и размещается внутри полости цилиндра из бронзы.

Цилиндр с нагревателем 11, является источником тепла в предлагаемом нами устройстве.

Нагреватель 11 размещается между измерительными ячейками (см. фиг. 3), и для исключения радиальных тепловых потерь, через горячие пластины ячеек 1, на них надевается центрирующее и направляющее тепло охранное кольцо 3, изготовленное из асбоцемента - фиг. 3. Асбоцемент - теплоизолятор, с коэффициентом теплопроводности 0,1 Вт⋅м-1⋅К-1 [12], что примерно от 600 до 800 раз меньше, теплопроводности бронзы.

В полости 4 - нижней ячейки, содержится исследуемое вещество, а в верхней 4* -эталонный, образцовый материал теплопроводности.

В устройстве для измерения теплопроводности, тепло выделяемое нагревателем 11 (см. фиг. 3) проходит через слои исследуемого вещества 4 (образца) - нижняя ячейка (1-6), и в - верхнюю ячейку, где расположен эталонный, образцовый материал теплопроводности 4*. Нагреватель 11 создает однородный тепловой поток через исследуемое вещество 4 и образцовый материал 4*.

Устройство для измерения теплопроводности работает по относительному методу определения коэффициента теплопроводности.

Устройство, содержащее две ячейки, с размещенным между ними нагревателем 11, устанавливается между двумя медными дисками, и плотно прижимаются друг к другу.

Для исключения контактных термических сопротивлений между ячейками и нагревателем, до прижатия ячеек, на рабочие поверхности ячеек наносится графитовая смазка.

Для уменьшения контактных термических сопротивлений между эталонным, образцовым материалом теплопроводности и стенками в верхней ячейке, в нее закачивается жидкость (вода, полиэтилен сил оксановая жидкость ПЭС-5).

При измерении теплопроводности, устройство помешается внутрь автоклава, где и создаются нужные давления, и термостатируется.

Термостатирование устройства в интервале температур от 100К до 275К, производится при помощи азота, от 275К до 370К - водой (жидкостной термостат ИН-16), от 370К до 500К - полиэтилсилоксановой жидкостью ПЭС-5.

Принцип работы устройства таков: тепло выделяемое нагревателем 11 - фиг. 3, распространяется через верхнюю и нижнюю ячейки и, создает градиенты температуры на слое исследуемого образца 4 и образцового материалах 4*, соответственно ΔT1 и ΔТ2., которые определяются при помощи дифференциальных медь - константановых термопар 5-7, расположенной в отверстиях, просверленных строго горизонтально к рабочим поверхностям горячих пластин 1 обеих ячеек.

Мощность нагревателя, соответственно, тепловой поток Q от нагревателя 11 определяется по измерению силы тока I, и по падению напряжения U в цепи нагревателя 11 (см. фиг. 3), питаемого от стабилизатора напряжения постоянного тока, по формуле.

Считая, что общий тепловой поток от нагревателя 11- фиг. 3, проходит через исследуемый образец 4 и образцовый материалы 4*, то можно написать:

где Q, Q1, Q2 - количество теплоты выделенное, соответственно, внутренним нагревателем 11 - фиг. 3 и прошедшее через исследуемый образец 4, и образцовый материал теплопроводности 4*.

Учитывая, что по закону Фурье, при использовании метода плоского слоя для определения теплопроводности, можно написать:

где, S = S1 = S2 - эффективные рабочие поверхности исследуемого образа и образцового материала, [м2];

λ1 и λ2 - теплопроводность исследуемого образа и образцового материала, [Вт/(м⋅К)];

h1 и h2 - толщина исследуемого образа и образцового материала, [м];

ΔТ1 и ΔТ2 - перепады температуры на слое исследуемого образа и образцового материала, [К]

Тогда формула для определения теплопроводности исследуемого материала с учетом (6.2), (6.3) и (6.4) примет следующий вид:

и при выполнении условия, что S = S1 = S2 то получим:

Зная геометрические параметры исследуемого образца, коэффициент теплопроводности эталонного, образцового материала теплопроводности, количество теплоты выделенное, внутренним нагревателем 11 - (см. фиг. 3), по формуле (6.6) можно определить коэффициент теплопроводности исследуемого материала.

В работе предлагается устройство для определения коэффициента теплопроводности по относительному стационарному методу плоского слоя.

Основным преимуществом относительного метода измерения теплопроводности в сравнении с абсолютным методом, является: в простоте конструкции устройства; сокращение времени проведения измерения.

Другим преимуществом предлагаемого устройства является, возможность исследования широкого спектра веществ, исследование теплопроводности расслаивающихся систем в пористых средах, исследование теплопроводности веществ, находящихся в области фазовых переходов второго рода и критических точек растворов.

Такое стало возможным, за счет использования в конструкции устройства образцовых и эталонных материалов теплопроводности, применения отдельных ячеек, внутри которых находятся исследуемый и эталонный образцы. Оригинальным в устройстве является и то, что, исследуемое вещество не контактирует с электроизмерительными и теплоизмерительными системами, т.е. они изолированы.

Устройство позволяет исследовать теплопроводность веществ в широком интервале температур и давлений.

Литература

1. Цедерберг Н.В. Теплопроводность газов и жидкостей. М. - Л., 1963, с. 408. (с.54-55)

2. Сергеев О. А. Метрологические основы тепло физических измерений. Издательство стандартов. - Москва. 1972. - 156 с.

3. Эмиров С.Н. Экспериментальное исследование теплопроводности полупроводников и горных пород при высоких давлениях и температурах. Дисс. д.т.н., Махачкала. 1997. 306 с.

4. Амасович Е.С., Пелецкий В.Э. Исследование материалов для стандартных образцов теплопроводности. Сталь 12Х18Н10Т, железо "Армко" // Теплофизика высоких температур. - 1982. Том 20. Вып. 5 С. 871 - 876.

5. ГСССД 67-84. Сталь нержавеющая 12Х18Н10Т. Коэффициент теплопроводности в диапазоне температур 4 - 300К. - М.: Издательство стандартов. 1985. - 5 с.

6. ГСССД 165-94. Сталь нержавеющая марки 12Х18Н10Т. Теплопроводность при температурах 340…1100 К - М.: Издательство Стандартов. 1994. - 9 с.

7. Станкус С.В., Савченко И.В., Багинский А.В., Прокопьев A.M., Хайруллин Р.А. Коэффициенты переноса тепла нержавеющей стали 12Х18Н10Т в широком интервале температур // Теплофизика высоких температур. - 2008. - Том 46. - №5. - С.795 - 797.

8. Туфанов Д.Г. Коррозионная стойкость нержавеющих сталей, сплавов и чистых металлов. Справочник. - М.: Металлургия, 1992. - 352.

9. ГСССД 66-84. Кварц плавленый марки КВ. Коэффициент теплопроводности в диапазоне температур 80 - 500К. - М.: Издательство стандартов 1985 - 16 с.

10. Спирин Г.Г., Виноградов Ю.К., Беляев О.В. Экспериментальное исследование молекулярной теплопроводности кварца // Теплофизика высоких температур. - 1996. Том 34.-№1. - С.29.

11. Битюков В.К., Петров В.А. Оптическое кварцевое стекло как эталонное вещество коэффициента теплопроводности частично прозрачных материалов // Теплофизика высоких температур. - 2000. - Т. 38. - Вып.2. - С.313 - 320.

12. Васильев А.А., Фрайман Ю.Е. Теплофизические свойства плохих проводников тепла. - Минск. Издательство "Наука и техника". 1967. - 176 с.

13. Геращенко О. А., Федоров В. Г. Тепловые и температурные измерения. Справочное руководство. - Киев: Наукова Думка. 1965. - 304 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 1994 |

|

RU2096773C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 1997 |

|

RU2124717C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТОНКОСЛОЙНЫХ МАТЕРИАЛОВ И ВОЛОКОН В ПРОДОЛЬНОМ НАПРАВЛЕНИИ | 1994 |

|

RU2084880C1 |

| Способ измерения теплопроводности твердых материалов | 2017 |

|

RU2654823C1 |

| Устройство для определения теплофизических характеристик зернистых материалов | 1987 |

|

SU1545148A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬСОДЕРЖАЩИХ НАНОКАТАЛИЗАТОРОВ С РАЗВИТОЙ ПОВЕРХНОСТЬЮ | 2013 |

|

RU2611620C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ ЖИДКОЙ ТЕПЛОВОЙ ИЗОЛЯЦИИ В ЛАБОРАТОРНЫХ УСЛОВИЯХ | 2014 |

|

RU2568983C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛА | 2012 |

|

RU2495409C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА-СЕНСОР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2433394C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ ВЫСОКОТЕПЛОПРОВОДНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2551389C1 |

Технический результат изобретения - увеличение функциональных возможностей метода плоского слоя, путем возможности исследовать коэффициент теплопроводности электролитов, пористых сред, насыщенных, как гомогенными, так и несмешивающимися жидкими растворами, наноразмерных жидких систем: микроэмульсий, наножидкостей, мицеллярных растворов, магнитных жидкостей в интервале температур (-100°С) - (+500°С) и при различных давлениях, включая области фазовых переходов и критического состояния вещества. Устройство состоит из 2 измерительных ячеек, изготовленных из однородного материала, размещенных сверху и снизу от нагревателя, в одной из ячеек (верхней) размещается образцовый материал теплопроводности, а исследуемое вещество полностью находится в полости нижней ячейки, ее пластинами с толщиной, достаточной для обеспечения жесткости и подвода термопар, их боковых стенок предельно тонких и фиксирующих зазор между измерительными пластинами, и пластинами, имеющими каналы, выходящие на рабочую поверхность ячеек, центрирующего и направляющего охранного кольца от нагревателя, на которую надеваются горячие пластины обеих ячеек. Основным преимуществом относительного метода измерения теплопроводности в сравнении с абсолютным методом является: простота конструкции устройства; сокращение времени проведения измерения; возможность исследования широкого спектра веществ, исследование теплопроводности расслаивающихся систем в пористых средах, исследование теплопроводности веществ, находящихся в области фазовых переходов второго рода и критических точек растворов. Такое стало возможным за счет использования в конструкции устройства образцовых и эталонных материалов теплопроводности, применения отдельных ячеек, внутри которых находятся исследуемый и эталонный образцы. Оригинальным в устройстве является и то, что исследуемое вещество не контактирует с электроизмерительными и теплоизмерительными системами, т.е. они изолированы. 4 ил.

Устройство для измерения теплопроводности, представляющее собой разновидность относительного стационарного метода плоского слоя, отличающееся тем, что содержит: нагреватель, центрирующее и охранное кольцо и 2 измерительные ячейки, ячейки размещаются над и под нагревателем, в полости верхней ячейки размешается образцовый материал теплопроводности, а в нижней ячейке - исследуемое вещество, при этом ячейки состоят из горячей и холодной пластин, установленных с зазором относительно друг друга, боковые стенки ячеек выполнены толщиной 10-4 м, при этом в пластинах размещены термопары, подключенные к блоку измерения, в пластинах-холодильниках имеются каналы, выходящие в зазор между пластинами и соединенные с резервуаром с исследуемым веществом, при этом холодильники соединены с сильфоном, связанным с системой для передачи давления.

| Диссертация: "Экспериментальное исследование теплопроводности полупроводников и горных пород при высоких давлениях и температурах", Махачкала | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| Телефонно-осведомительный аппарат | 1921 |

|

SU306A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ И ТЕМПЕРАТУРОПРОВОДНОСТИ НЕОДНОРОДНОГО МАТЕРИАЛА | 2013 |

|

RU2535657C1 |

| АВТОМАТИЧЕСКИЙ КОМПЕНСАТОР | 0 |

|

SU186025A1 |

| СПОСОБ ЭКСПРЕССНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2153664C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛА | 2012 |

|

RU2495409C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024013C1 |

| US 5940784 A1 (EL-HUSAYNI; HANI A | |||

| FALL RIVER MA ), | |||

Авторы

Даты

2024-01-11—Публикация

2023-06-26—Подача