Предлагаемое изобретение относится к области автоматизации электродуговой сварки плавящимся электродом разделанных и угловых швов в среде защитных газов и под флюсом. Оно может найти применение в машиностроении, судостроении и других областях техники.

В настоящий момент большая часть процессов электродуговой сварки ведется вручную. Автоматизация на массовом производстве возможна лишь при условии качественной разделки швов и высокой точности позиционирования деталей по отношению к сварочному механизму. Это связано с необходимостью непрерывного совмещения оси горелки с центром углового стыка для получения качественного соединения. Таким образом, указанное совмещение является основным условием автоматизации электросварочного процесса.

Известен способ автоматической дуговой сварки швов с переменной шириной разделки кромок, при котором автоколебания в системе возвратно-поступательных перемещений электрода поперек стыка могут быть получены на основе анализа величины изменения тока сварки в течение некоторого времени [а.с. СССР №859071, МПК3 В 23 К 9/10, опубл. в 1981 г.].

Недостатками такого способа являются необходимость поддержания высокой скорости возвратно-поступательного движения электрода для исключения влияния процесса саморегулирования дуги, а также низкая помехоустойчивость и необходимость стабилизации с высокой точностью параметров сварочного процесса.

Этот способ осуществлен с помощью устройства, состоящего из сварочного аппарата, механизма возвратно-поступательного перемещения сварочного электрода с блоком управления и блока измерения сварочного тока [а.с. СССР №859071, МПК3 В 23 К 9/10, опубл. в 1981 г.].

Недостатком устройства является то, что результат измерения электрических параметров дуги зависит от флуктуации тока или напряжения, характерных для процесса электросварки, что снижает качество получаемого шва.

Наиболее близким по технической сущности является способ управления положением электросварочной горелки относительно стыка, при котором дуге сообщают колебательные перемещения поперек стыка, измеряют сварочный ток, формируют сигнал рассогласования и используют его для коррекции положения оси горелки относительно середины стыка. При этом для формирования сигнала рассогласования выделяют гармоническую составляющую сварочного тока с частотой вынужденных колебаний дуги. По фазе этой гармонической составляющей определяют знак, а по амплитуде - величину отклонения горелки от середины стыка [а.с. СССР №1087283, МПК3 В 23 К 9/10, опубл. в 1982 г.].

Недостатком этого способа является то, что он предполагает использование внешнего генератора задающей частоты для поперечных колебаний электрода, что не позволяет адаптировать скорость сварочного процесса к параметрам стыкового соединения путем соответствующих небольших изменений характеристик поперечных колебаний электрода.

Устройство для реализации описанного способа содержит датчик величины сварочного тока, датчик направления отклонения дуги, фильтр нижних частот, включенный последовательно с усилителем и приводом перемещения сварочной горелки, синхронный детектор и полосовой фильтр. К первому входу синхронного детектора подключен через полосовой фильтр датчик величины сварочного тока, к второму входу синхронного детектора подключен выход датчика направления отклонения дуги, а выход синхронного детектора соединен с фильтром нижних частот [а.с. СССР №1087283, МПК3 В 23 К 9/10, опубл. в 1982 г.].

Недостаток этого устройства состоит в том, что при сварке оно не обеспечивает требуемого качества соединения.

Задачей изобретения является повышение качества сварного соединения.

Поставленная задача достигается тем, что в способе управления положением электросварочной горелки относительно стыка, при котором дуге сообщают колебательные перемещения поперек стыка, измеряют сварочный ток, формируют сигнал рассогласования и используют его для коррекции положения оси горелки относительно середины стыка. При этом для формирования сигнала рассогласования выделяют гармоническую составляющую сварочного тока с частотой колебаний дуги, по фазе этой гармонической составляющей определяют знак, а по амплитуде - величину отклонения горелки от середины стыка. С целью повышения качества сварного соединения колебания электрода создаются автоколебательным контуром, замкнутым по первой гармонике тока сварки.

Для осуществления способа в устройство автоматического управления положением электросварочной горелки, включающее в себя последовательно соединенные датчик величины сварочного тока, полосовой фильтр, фильтр нижних частот, усилитель, устройство колебаний дуги и привод поперечного перемещения сварочной горелки относительно стыка, дополнительно введены сумматор, релейный элемент, устройство коррекции частоты автоколебаний, второй усилитель, третий усилитель, умножитель. Устройство коррекции частоты автоколебаний подключено в виде отрицательной обратной связи к релейному элементу, второй выход фильтра нижних частот подключен через второй усилитель к входу умножителя, выход которого соединен через первый усилитель с приводом перемещения горелки поперек стыка, второй выход релейного элемента подключен через третий усилитель к устройству колебаний дуги, подсоединенному к электросварочной горелке.

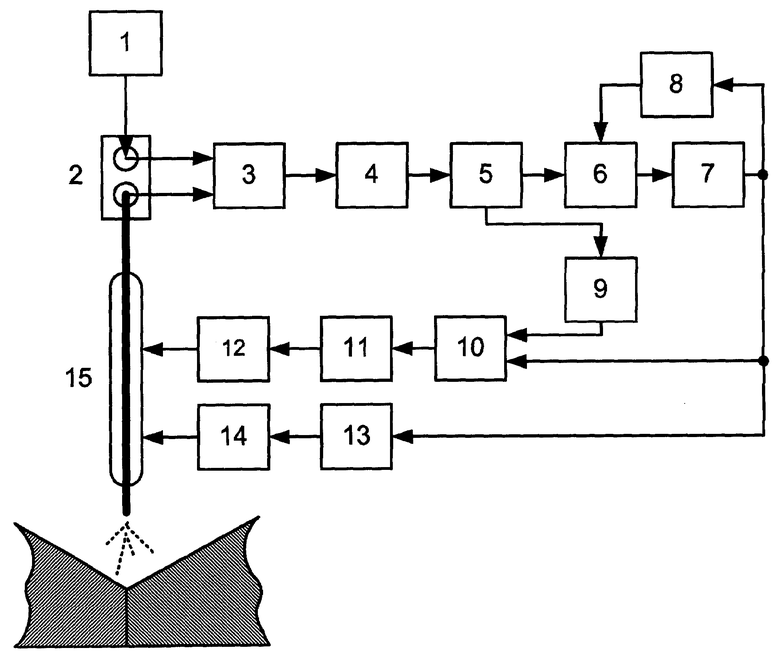

Сущность предлагаемого изобретения поясняется чертежом, где представлена структурная схема устройства автоматического управления положением электросварочной горелки.

Устройство автоматического управления положением электросварочной горелки содержит последовательно соединенные источник питания дуги 1, шунт сварочной цепи 2, датчик величины сварочного тока 3, полосовой фильтр 4, настроенный на частоту колебаний электрода, фильтр нижних частот 5, сумматор 6, релейный элемент 7, устройство коррекции частоты автоколебаний 8, подключенное в виде отрицательной обратной связи к релейному элементу, второй выход фильтра нижних частот 5 подключен через второй усилитель 9 к входу умножителя 10, выход которого соединен через первый усилитель 11 с приводом поперечного перемещения сварочной горелки 12, второй выход релейного элемента 7 подключен через третий усилитель 13 к устройству колебаний дуги 14, подсоединенному к сварочной горелке 15.

Способ автоматического управления положением электросварочной горелки осуществляется следующим образом.

При отклонении сварочной горелки 15 от стыка в сварочном токе появляются гармоническая составляющая на частоте колебаний электрода. Эта гармоническая составляющая выделяется полосовым фильтром 4 и сглаживается фильтром нижних частот 5. Этот сигнал поступает на вход сумматора 6, а затем на релейный элемент 7, на выходе которого существуют автоколебания заданной частоты. Сигнал с выхода релейного элемента 7 поступает на устройство коррекции частоты автоколебаний 8, соединенное в виде отрицательной обратной связи, реализуемой сумматором 6, с релейным элементом 7. На умножителе 10 периодический сигнал модулируется информацией из первой гармоники тока сварки, поступающей с выхода фильтра нижних частот 5 и прошедшей через второй усилитель 9. Этот сигнал поступает на первый усилитель 11, связанный с приводом поперечного перемещения горелки 12. Второй выход релейного элемента 7 через третий усилитель 13 подключен к устройству колебаний электрода 14, обеспечивая тем самым поперечные колебания электрода.

Таким образом, по сравнению с прототипом предлагаемые способ и устройство обеспечивают большую точность слежения по стыку при использовании автоколебаний, чем достигается повышение качества сварного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЭЛЕКТРОСВАРОЧНОЙ ГОРЕЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2448819C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЭЛЕКТРОСВАРОЧНОЙ ГОРЕЛКИ ОТНОСИТЕЛЬНО СТЫКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051015C1 |

| Способ управления положением электросварочной горелки относительно стыка и устройство для его осуществления (его варианты) | 1982 |

|

SU1087283A1 |

| Способ формирования ширины шва и устройство для его осуществления | 1984 |

|

SU1187940A1 |

| Устройство управления положением электросварочной горелки относительно стыка | 1984 |

|

SU1207675A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2003 |

|

RU2241583C1 |

| Устройство управления положением электросварочной горелки относительно стыка | 1984 |

|

SU1194624A1 |

| Способ управления положением электросварочной горелки и устройство для его реализации | 1983 |

|

SU1125110A1 |

| Способ автоматической дуговой сварки и устройство для его осуществления (его варианты) | 1984 |

|

SU1235682A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

Изобретения относятся к области автоматизации электродуговой сварки плавящимся электродом разделанных и угловых швов в среде защитных газов и под флюсом, в частности к способу и устройству управления положением электросварочной горелки относительно стыка, и может найти применение в различных отраслях машиностроения. Дуге сообщают колебательные перемещения поперек стыка. Измеряют сварочный ток. Формируют сигнал рассогласования и используют его для коррекции положения оси горелки относительно середины стыка. Колебания электрода создают автоколебательным контуром, замкнутым по первой гармонике тока сварки. Устройство коррекции частоты автоколебаний подключено в виде отрицательной обратной связи к релейному элементу. Второй выход фильтра нижних частот подключен через второй усилитель к входу умножителя, выход которого соединен через первый усилитель с приводом перемещения горелки поперек стыка. Второй выход релейного элемента подключен через третий усилитель к устройству колебаний дуги, подсоединенному к электросварочной горелке. Технический результат изобретений заключается в повышении качества сварного соединения. 2 н.п. ф-лы, 1 ил.

| Способ управления положением электросварочной горелки относительно стыка и устройство для его осуществления (его варианты) | 1982 |

|

SU1087283A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЭЛЕКТРОСВАРОЧНОЙ ГОРЕЛКИ ОТНОСИТЕЛЬНО СТЫКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051015C1 |

| Устройство управления положением электросварочной горелки робота | 1989 |

|

SU1660888A1 |

| JP 9271986 A, 21.10.1997 | |||

| 0 |

|

SU165501A1 | |

| JP 57081969 A, 22.05.1982 | |||

| US 4019016 A, 19.04.1977. | |||

Авторы

Даты

2005-09-27—Публикация

2004-06-02—Подача