Изобретение относится к продукции предприятий цветной металлургии, в частности к производству контактных проводов для железных дорог и муниципального транспорта.

Из уровня техники известен контактный провод, описанный в ГОСТ 2584-86 «Провода контактные из меди и ее сплавов» [1]. В соответствии с этим документом контактные провода изготавливаются круглого и фасонного поперечного сечения. Для изготовления проводов используют медь или ее сплавы. Преимущество контактных проводов, изготовленных из чистой меди, заключается в высокой электропроводности, а недостаток - в относительно низкой прочности. И наоборот, преимущество контактных проводов, изготовленных из сплавов меди, заключается в повышенной прочности, а недостаток - в меньшей электропроводности. Так, для медных проводов установлена величина допустимого удельного электрического сопротивления 0,0177 мОм·м, а для проводов из кадмиевой бронзы 0,0205 мОм·м, т.е. на 15,8% больше. Вместе с тем, установленный минимум временного сопротивления σв для медного провода с номинальным сечением 100 мм2 составляет 363 МПа, а для такого же провода из кадмиевой бронзы 421 МПа, т.е. на 16,0% больше. Это позволяет повысить прочность и износостойкость провода, но снижает его электропроводность, что приводит к дополнительным потерям электроэнергии при эксплуатации провода.

В ряде патентов предлагалось достигнуть повышенной прочности провода за счет легирования иными добавками, деформационным и термическим упрочнением [2-14]. Недостаток этих технических решений заключается в том, что полученный провод изготавливается из однородного материала, который обладает либо недостаточной электропроводностью, либо недостаточной прочностью и износостойкостью.

Некоторые технические решения заключались в создании заведомо неоднородного по поперечному сечению проводника, состоящего из стальной сердцевины и медной (иногда алюминиевой) оболочки [15]. Такое техническое решение имело определенное достоинство, заключающееся в том, что стальной сердечник имел повышенные показатели прочности, а медная оболочка имела повышенные показатели электропроводности. Однако после прохождения периода эксплуатации проводов указанной конструкции возникла проблема утилизации такого типа изделия, т.к. при переплаве относительно дорогой материал - электротехническая медь загрязняется железом и теряет необходимые электротехнические свойства.

Наиболее близким по совокупности существенных признаков является контактный провод, состоящий из сердечника, выполненного из медного сплава и оболочки, выполненной из меди, принимаемый за прототип [1]. По прототипу переход от меди к медному сплаву оформлен в виде четко очерченной границы. Наличие этой границы указанной конфигурации объясняется способом получения провода. Контактный провод по прототипу выполнен способом намораживания расплава металла на стержень без расплавления этого стержня, именно поэтому граница между двумя составляющими провода имеет четкие очертания. Сечение сердечника по прототипу составляет 3% от сечения провода. Цель введения такого сердечника в конструкцию провода заключается в принудительном захолаживании металла вблизи рабочей зоны провода введением прутка, достижения тем самым более мелкозернистой структуры и улучшения механических свойств металла. Дополнительное преимущество заключается в повышении пластичности придонного слоя заготовки, получаемой способом литья между вращающимся кристаллизатором и бесконечной лентой (способ Проперци) и возможностью разгиба такой заготовки без трещинообразования. Недостатком конструкции контактного провода по прототипу является наличие границы между двумя видами металла: медью и легированной медью. Наличие такой границы обуславливает появление дополнительных механических напряжений при изготовлении и эксплуатации провода.

В соответствии с настоящим изобретением, в контактном проводе переход от меди к медному сплаву оформлен в виде переходной зоны, в которой металл имеет переменный химический состав, изменяющийся от химического состава меди до химического состава сплава.

Наличие такой зоны плавного перехода химического состава позволяет избежать появления опасных механических напряжений в металле из-за разницы в коэффициентах термического расширения(КТР) меди и медного сплава. Так, для меди КТР равен 16,5·10-6 1/град, а для кадмиевой бронзы 17,6·10-6 1/град. Поэтому в процессах производства и эксплуатации такого провода бронза будет подвергаться большему удлинению, чем медь и в конструкции провода будут возникать термические напряжения. При эксплуатации такие напряжения имеют циклический характер, поскольку температура провода изменяется в зависимости от погодных условий и характера электрической нагрузки, в том числе при прохождении пантографа локомотива. Локализация напряжений вблизи четко обозначенной поверхности приводит к возможности появления трещин и выходу проводника из строя. Высокие термические напряжения способны вывести конструкцию из состояния упругой деформации в состояние пластической деформации, тогда при каждом очередном термоциклировании провод будет удлиняться, а его сечение уменьшаться, что постепенно приводит к потере работоспособности. Наоборот, при плавном изменении химического состава, напряжения распределены не по поверхности, а по объему, что приводит к их уменьшению в каждой точке и к снижению опасности образования трещин и пластических деформаций.

Кроме того, в способе по прототипу площадь упрочненной зоны в проводнике составляет всего 3%. Это объясняется тем, что в способе «Проперци», на который ссылались авторы прототипа, ввести пруток большего сечения не позволяет конструкция установки. Рассчитаем эффект повышения прочности по прототипу при использовании в качестве легированной меди кадмиевой бронзы с временным сопротивлением σв=421 МПа и основного металла - меди с временным сопротивлением σв =363 МПа. При площади сечения кадмиевой бронзы 3% и площади сечения меди 97% получим среднее временное сопротивление 421·0,03+363·0,97=364,7 МПа, что выше, чем при использовании медного провода всего на 0,5%. Таким образом, эффект применения упрочняющего стержня в случае использования объекта по прототипу относительно невелик.

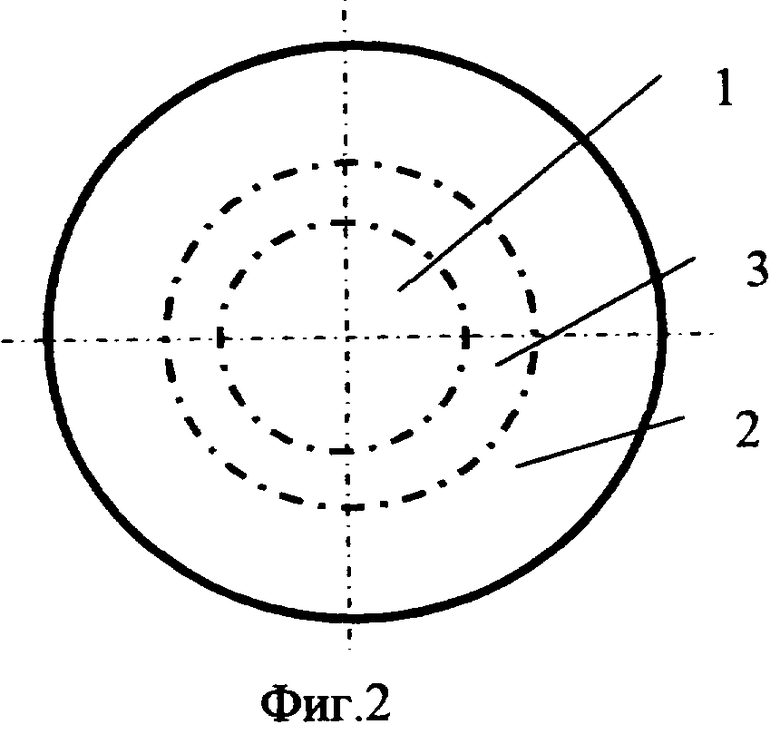

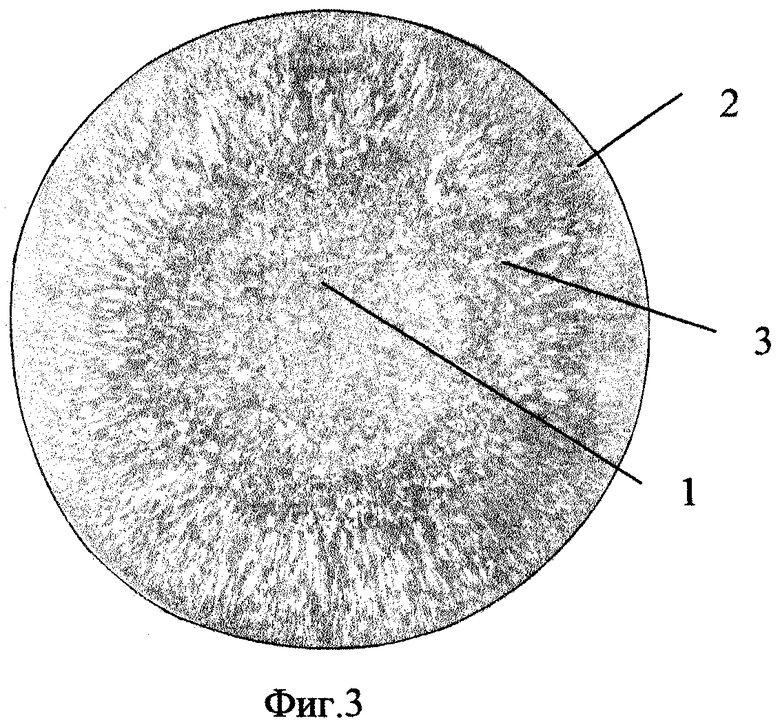

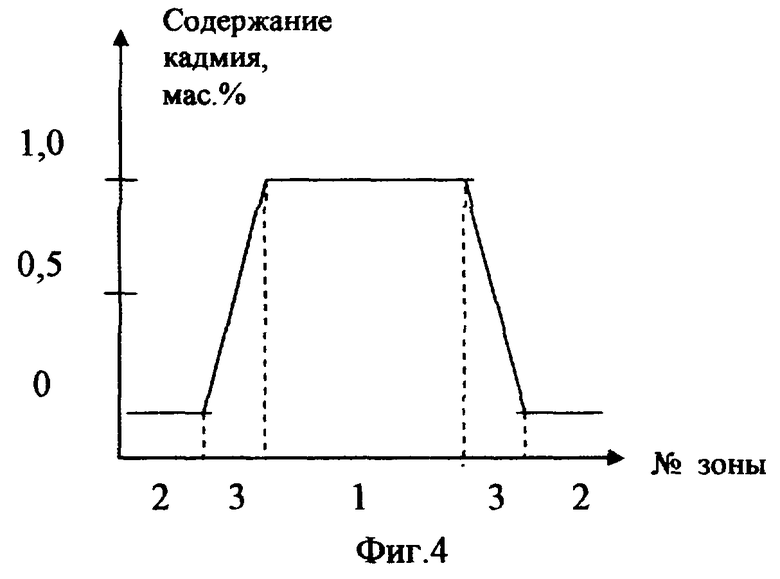

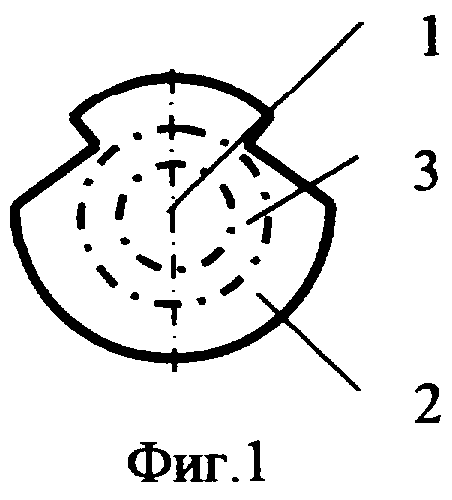

На фиг.1 представлено поперечное сечение фасонного контактного провода с указанием расположения зон различного химического состава. На фиг.2 представлено поперечное сечение литой заготовки для производства контактного провода. На фиг.3 приведена фотография темплета слитка для производства контактного провода, на фиг.4 - график распределения легирующего элемента по поперечному сечению заготовки и контактного провода.

Контактный провод (фиг.1) состоит из сердечника 1, выполненного из медного сплава и оболочки 2, выполненной из меди, переход от меди к медному сплаву оформлен в виде переходной зоны 3, в которой металл имеет переменный химический состав, изменяющийся от химического состава меди до химического состава сплава.

В качестве медного сплава может применяться бронза или низколегированная медь. В качестве бронзы может применяться магниевая, или кадмиевая, или магниево-циркониевая, или циркониевая бронза. В качестве низколегированной меди может применяться магниевая, или циркониевая, или оловянная низколегированная медь. Выбор этих материалов обусловлен марочным составом, указанным в нормативном документе на контактные провода [1], а также требованиями потребителя. Терминология названий сплавов также содержится в упомянутом нормативном документе. В качестве медных сплавов могут применяться и другие материалы на основе меди, не ухудшающие эксплуатационные показатели контактного провода.

Предлагаемая конфигурация контактного провода достигается следующими приемами обработки. В канальной индукционной печи ИЛК-1,2 получают расплав меди и подают его на вертикальную установку полунепрерывного литья конструкции ИЗТМ, снабженную медным кристаллизатором диаметром 100 мм. Установка полунепрерывного литья снабжена устройством для ввода в кристаллизатор легирующего элемента (например, кадмия) в виде проволоки или прутка. Проволока или пруток расплавляется в лунке расплава основного металла - меди, диффундирует в него с образованием сплава. Этот способ легирования описан в а.с. СССР №1194894 [16] и статье [17]. Поскольку ввод легирующего элемента осуществляется по центру кристаллизатора, то для центральной части слитка достигается содержание лигатуры, соответствующее марочному составу сплава, в данном случае кадмиевой бронзы. Периферийная часть слитка благодаря интенсивному отводу тепла от стенок кристаллизатора, кристаллизуется раньше центральной. В эту часть слитка за время кристаллизации металла лигатура диффундировать не успевает, поэтому оболочка у слитка формируется из чистой меди. Сказанное поясняется изображением поперечного сечения слитка, приведенным на фиг.2. Слиток состоит из сердечника 1, выполненного из медного сплава, и оболочки 2, выполненной из меди, переход от меди к медному сплаву оформлен в виде переходной зоны 3, в которой металл имеет переменный химический состав, изменяющийся от химического состава меди до химического состава сплава.

На фиг.3 приведена фотография темплета слитка диаметром 100 мм, полученного описанным образом. В центре слитка (зона 1) наблюдается зона мелких равноосных кристаллов, обусловленная инокулирующим воздействием прутка лигатуры, ее диаметр составил 42 мм, радиус 21 мм. Химический анализ показал, что содержание кадмия в сплаве находится в пределах 1,0...1,1%, что соответствует марочному составу кадмиевой бронзы. Далее (зона 3 - протяженность по радиусу от 21 до 32 мм), содержание кадмия снижается с указанного интервала до нулевого уровня. Из-за уменьшения эффекта захолаживания зерна увеличиваются в размере, но сохраняется их равноосность. В зоне 2 содержание кадмия близко к нулю. При этом зерна имеют вытянутую форму благодаря интенсивному теплоотводу от стенок кристаллизатора и из-за отсутствия влияния лигатуры. В данном примере протяженность переходной зоны составила 11 мм или 11% от диаметра слитка.

Выявлено, что размерами зон можно управлять, изменяя параметры теплоотвода от кристаллизатора и параметры ввода лигатуры. Дальнейшая обработка заготовки производится путем горячего прессования и волочения с выходом на нужный размер изделия. Для фасонного контактного провода с номинальным сечением 100 мм поперечный горизонтальный размер провода составляет 12,81 мм, поперечный вертикальный размер 11,80 мм, средний диаметр 12,3 мм. Средний диаметр сердечника 1 из сплава составляет 5,2 мм, размер зоны 3 с переходным химическим составом по радиусу составляет 1,4 мм.

Описанная конфигурация контактного провода может быть использована при изготовлении круглых и овальных фасонных проводов.

На фиг.4 изображен график изменения содержания кадмия по поперечному сечению заготовки. Этот же график иллюстрирует изменение содержания кадмия в контактном проводе, поскольку соотношение размеров зон в ходе дальнейшей обработки не происходит.

При получении слитка способ ввода легирующего элемента может быть выбран и другим, в зависимости от метода литья заготовки.

Если для медного провода временное сопротивление составляет σв=363 МПа, то для провода описанной конфигурации в среднем σв=400 МПа., что выше на 10%.

Технический результат от применения заявляемого объекта по сравнению с прототипом заключается в улучшении следующих показателей.

- Устраняется опасность появления опасных механических напряжений в металле из-за разницы в коэффициентах термического расширения меди и медного сплава.

- Устраняется опасность введения в расплав и заготовку лишних оксидов вместе с подаваемым прутком, т.к. в расплав подается пруток не основного металла, а лигатуры, которая полностью растворяется в базовом металле.

- Существенно повышаются прочностные свойства полученного изделия. При применении соотношения: 50% площади поперечного сечения меди и 50% площади поперечного сечения медного сплава увеличение временного сопротивления составит 8% от существующего.

По сравнению с традиционно применяемым на железных дорогах страны контактным проводом из меди достигается увеличение прочности провода за счет использования более прочного материала сердцевины

В сравнении с контактным проводом, изготовленным из кадмиевой бронзы, при том же соотношении площадей достигается увеличение электропроводности на 7,9%.

Источники информации

1. ГОСТ 2584-86. Провода контактные из меди и ее сплавов. М.: Издательство стандартов, 1986. 12 с.

2. Патент Великобритании №2123032. Copper-base alloys. Опубл. 25.01.84.

3. Патент Великобритании №2123032. Copper base alloy and conductor and manufacture thereof. Опубл. 25.01.84.

4. Патент США №3172762. Oxygen-free copper base alloy containing chromium and cadmium. Опубл. 10.07.01.

5. Патент США №5391243. Method for producing wire for electric railways. Опубл. 21.02.95.

6. Патент США №6077364. Copper trolley wire and method of manufacturing copper trolley wire. Опубл. 20.06.00.

7. Патент США №6258187. Copper trolley wire and a method of manufacturing copper trolley wire. Опубл. 10.07.01.

8. А.с. СССР №508330. Способ изготовления медных бесстыковых контактных проводов. Опубл. 30.03.76.

9. Патент РФ №2162764. Способ получения контактных проводов из сплавов на основе меди (варианты). Опубл. 10.02.01.

10. Патент РФ №2163855. Способ совмещенного непрерывного литья и прокатки медных сплавов. Опубл. 10.10.00.

11. Патент Японии №3072042. Copper alloy for trolley wire. Опубл. 27.03.91.

12. Патент Японии №54079120. Copper alloy for trolley wire. Опубл. 23.06.79.

13. Патент Японии №6154838. Production of copper alloy trolley wire and hanging stringing. Опубл. 03.06.94.

14. Мочинага И. Тенденции в развитии тягового электроснабжения. Железные дороги мира, 2002, №6.

15. А.с. СССР №1101323. Способ изготовления контактного провода. Опубл. 07.07.84.

16. А.С. СССР №1194894. Способ обработки металла легирующим компонентом при непрерывном литье заготовок. БИ №44, 30.11.85

17. Мысик Р.К., Фридман Л.П., Поручиков Ю.П. и др. Непрерывное литье кадмиевой бронзы. Цветные металлы, 1986. №10. С.64-66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композитный контактный провод | 2018 |

|

RU2703564C1 |

| ПРОФИЛЬ ДЛЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2006 |

|

RU2309499C1 |

| Низколегированный медный сплав | 2018 |

|

RU2709909C1 |

| Способ получения хромовой бронзы | 2020 |

|

RU2731540C1 |

| Высокопрочный медный сплав | 2017 |

|

RU2677902C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2010 |

|

RU2440868C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2007 |

|

RU2356967C1 |

| ЛИГАТУРА ДЛЯ МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СПЛАВОВ | 2004 |

|

RU2270266C2 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2018 |

|

RU2684132C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО НИЗКОЛЕГИРОВАННОГО СПЛАВА НА МЕДНОЙ ОСНОВЕ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО МЕТАЛЛОПРОДУКЦИИ | 2007 |

|

RU2378403C2 |

Изобретение относится к технике изготовления контактных проводов для железных дорог и муниципального транспорта. Предложенный контактный провод состоит из сердечника, выполненного из медного сплава, и оболочки, выполненной из меди. Переходная зона между оболочкой и сердечником имеет химический состав, плавно изменяющийся от химического состава меди до химического состава сплава. В качестве медного сплава применена бронза или низколегированная медь. Бронза является магниевой, или кадмиевой, или магниево-циркониевой, или циркониевой. Низколегированная медь является магниевой, или циркониевой, или оловянной. Изобретение позволяет улучшить потребительские свойства изделия. 3 з.п. ф-лы, 4 ил.

| JP 9279269, 28.10.1997 | |||

| JP 6240426, 30.08.1994 | |||

| ПРИЦЕПНОЕ УСТРОЙСТВО К ТРАКТОРУ | 0 |

|

SU298518A1 |

| 1972 |

|

SU415328A1 | |

| Контактный провод | 1986 |

|

SU1562172A1 |

Авторы

Даты

2005-09-27—Публикация

2003-10-01—Подача