Предлагаемый объект относится к области металлургии и может быть применен при защите расплава латуни в кристаллизаторе установки вертикального непрерывного литья.

Сплавы на основе тяжелых цветных металлов обладают большим разнообразием свойств в состоянии расплава. Это обуславливает дифференцированный подход к выбору флюсов для плавки, а также разливки этих сплавов. По мере усложнения химического состава медных сплавов все более сложным являлся вопрос выбора подходящих составов для защиты расплавов от окисления и газонасыщения. Еще более сложным вопросом является разработка составов флюсов, используемых для тех же целей не в плавильной печи, а в кристаллизаторах установки непрерывной разливки. В этом случае кроме защитных функций состав флюса должен обладать дополнительным комплексом физических и технологических свойств: необходимым уровнем теплопроводности, адгезионными и антифрикционными характеристиками. Особенно сложной проблемой является подбор материала флюса для разливки латуней, поскольку температура литья латуней выше температуры кипения цинка. Именно поэтому в дальнейшем обзоре будут проанализированы исключительно флюсы, применяемые для обработки расплавов латуней.

Техническим решением по а.с. СССР №897876 [1] защищен состав покровно-рафинирующего флюса для меди и ее сплавов. В состав флюса входит фтористый натрий 3-15% и хлористый натрий - остальное. Флюс предназначен для использования в отражательной печи и не может быть использован в кристаллизаторах, поскольку его компоненты не обладают антифрикционной способностью.

Японская корпорация MITSUBISHI MATERIALS CORPORATION получила патент Японии №JP 7316678 [2] на покровный флюс для сплавов на основе латуни. Флюс состоит из оксида цинка и является химически стабильным веществом в сравнении с оксидом меди. Такой флюс не плавится на поверхности расплава подобно флюсам на основе стекла, флюс не реагирует с компонентами сплава подобно саже и не загрязняет слиток посторонними включениями. Недостаток флюса заключается в невозможности использования в кристаллизаторах из-за невозможности выполнения функции антифрикционного материала.

Фирмой ПРОМЭКОМЕТ в описании к патенту РФ №2081928 [3] заявлен состав комбинированного флюса для плавки латуней. Комбинированный флюс для плавки латуней, содержит (в массовых частях): шамот 30-40, вспученный вермикулит 30-40, хлористый калий 20-25, буру 5-10. Состав обеспечивает повышение термоустойчивости флюса до 1150-1180°С, что приводит к снижению содержания окислов тяжелых цветных металлов в атмосфере печи до 0,40-0,43 мг/куб.м., содержания металла в шлаке до 27-28%; потери легирующих элементов составляют 1,6-2,8% от содержания их в составе. Флюс предназначен исключительно для проведения процесса плавки и не может быть использован в кристаллизаторах, поскольку его антифрикционная способность не известна.

Фирмой "ФИНАО" в описании к способу и устройству совмещенного непрерывного литья и прокатки медных сплавов по патенту РФ №2188097 [4] упомянут состав защитного покрытия зеркала расплава медного сплава. Это покрытие представляет собой прокаленный нефтяной кокс и/или куски графита. Судя по описанию, флюс предназначен для защиты расплава меди при получении медной катанки. На таких установках не получают полуфабрикаты из сложнолегированных латуней, поэтому такой состав покрытия не пригоден для обработки упомянутых материалов.

Уральскому политехническому институту и Ревдинскому заводу по обработке цветных металлов выдано а.с. СССР №1167226 [5] на состав для защиты расплавленных медных сплавов от окисления. Флюс содержит карбонат натрия в количестве 17-19% и борную кислоту - остальное. Применение такого состава обеспечило получение непрерывнолитых заготовок приемлемого качества из двойных латуней типа Л63, Л68, а также свинцовых и оловянных латуней. Недостатком аналога является невозможность применения флюса для защиты расплава латуней, содержащих такие активные компоненты как алюминий, марганец, железо, кремний. Например, наличие в составе флюса карбоната натрия приводит при взаимодействии с алюминием к образованию сложных комплексов, чрезмерно повышающих вязкость флюса.

В 2005 г. патентом Украины №8969 [6] защищен способ производства слитков из латуни и бронзы путем непрерывного или полунепрерывного литья. Отличительной особенностью этого решения является использование покровно-смазочного флюса в виде технического углерода (сажи). Сажа является хорошим защитным материалом, создающим восстановительную атмосферу, но она не обладает антифрикционными свойствами, особенно при литье сложнолегированных латуней.

Американская корпорация OLIN CORPORATION получила патент США №4038068 [7], а также аналогичные патенты Японии №JP 53120626, Великобритании №GB 1552554, Франции №FR 2384853, Германии №DE 2713639 и Канады №СА 1089652 на метод плавки медных сплавов, содержащих в качестве основного легирующего элемента алюминий в количестве 2-12%. Предложен покровный флюс, содержащий 10…90% хлористого калия, остальное - хлористый натрий. Однако возможно применение метода и для плавки более сложных сплавов меди, содержащих например до 30% цинка, до 10% никеля, до 15% марганца, до 3% кремния и в небольших количествах железо, хром, цирконий, кобальт. В материалах патента указано на возможность применения флюса при плавке сложнолегированных латуней, однако применение флюса для защиты расплавов в кристаллизаторе машины непрерывного литья остается под вопросом из-за неудовлетворительных характеристик теплопроводности.

Следует отметить, что особую осторожность приходится соблюдать при выборе покровных флюсов для литья многокомпонентных латуней, содержащих легкоокисляемые компоненты [8-10]. В результате неправильного подбора флюсов в заготовках могут появляться дефекты, они ухудшают качество продукции. Этот фактор особенно значим в производстве заготовок методами непрерывного и полунепрерывного литья, поскольку создается опасность появления дефектов одновременно в большом объеме металла [11, 12].

Наиболее близким по технической сущности и наличию совпадающих признаков является состав флюса, приведенный в книге [13, с. 647]. Флюс для защитного покрытия расплава латуни содержит октаборат натрия.

Промышленные эксперименты показали, что качество слитков из двойных латуней, отливаемых с применением этого состава флюса, оказывается удовлетворительным. Но применение такого флюса при непрерывном литье заготовок из сложнолегированных латуней, содержащих легкоокисляемые компоненты (марганец, алюминий, железо, кремний) приводило к появлению таких дефектов как крупные засоры (наружные и внутренние), наплывы, неслитины, а также внутренние трещины.

Технической задачей настоящего изобретения является устранение дефектов, возникающих при непрерывном литье сложнолегированных латуней, содержащих малое количество алюминия.

Флюс для защитного покрытия расплава латуни содержит октаборат натрия и отличается тем, что он дополнительно содержит фритту бесфтористой силикатной эмали при следующем соотношении компонентов:

фритта бесфтористой силикатной эмали - 10-15%;

октаборат натрия - остальное.

По терминологии ГОСТ 24405 [14] фритта силикатной эмали представляет собой стекловидный продукт, полученный в процессе гранулирования сплавленной шихты, содержащей в основе оксиды кремния, бора, натрия, алюминия и др. Таким образом, фритта представляет собой не просто набор шихтовых материалов, а продукт, полученный за счет их термической обработки. Кроме того, фритта представляет собой гранулированный материал, что отличает ее от покрытия и делает удобным смешивание ее с другими компонентами. Набор оксидов, входящих в состав фритты бесфтористой силикатной эмали, в сочетании с необходимым количеством октабората натрия оказывается подходящим для создания необходимого комплекса свойств флюса, применяемого в кристаллизаторе при непрерывном литье заготовок из сложнолегированной латуни.

Фритта бесфтористой силикатной эмали отличается от других фритт тем, что не содержит фтора. Поскольку в составе сложнолегированных латуней присутствует алюминий, а фтор будет взаимодействовать с алюминием с образованием фторида алюминия, то это приведет к снижению содержания алюминия в сплаве, которое составляет всего лишь 0,01…0,50 мас. %. Благодаря использованию флюса, содержащего в составе фритту бесфтористой силикатной эмали, обеспечивается необходимое, даже небольшое содержание алюминия в сплаве. Присутствующий в составе фритты оксид бора образует соединения с компонентами эмали, повышающие текучесть расплава флюса. Последнее обстоятельство позволяет подобрать необходимую вязкость флюса при температурах литья, обеспечивающую его затекание в зазор между стенкой кристаллизатора и кристаллизующимся слитком. Благодаря такому воздействию снижется адгезия отливаемого сплава по отношению к материалу стенки кристаллизатора, достигается снижение внутренних напряжений, отсутствие трещин и засоров.

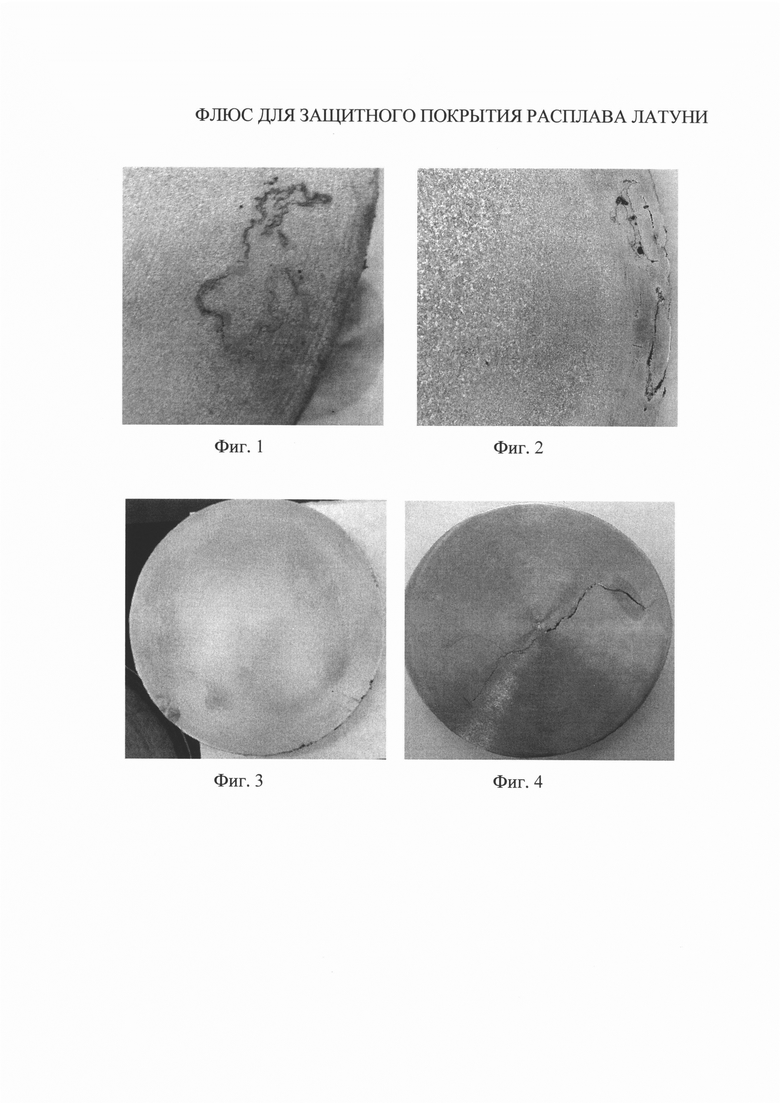

На фиг. 1 и 2 показаны поверхностные и внутренние засоры в слитке, отлитом с применением флюса по прототипу.

На фиг. 3 показан поперечный темплет слитка, отлитого с применением флюса по предлагаемому техническому решению.

На фиг. 4 показаны трещины в слитке, отлитом с применением флюса с содержанием фритты за пределами заявленного диапазона.

Пример 1 (по прототипу). Выплавляли латунь ЛМцКНС 58-3-1,5-1,5-1 следующего химического состава (мас. %): медь 58,3; марганец 3,41; кремний 1,41; никель 1,47; свинец 0,96; алюминий 0,23; цинк - остальное, при содержании примесей не более 0,5. В условиях полунепрерывной разливки слитка диаметром 200 мм при температуре 1000°С в кристаллизатор вводили октаборат натрия при условии закрытия зеркала расплава. После разливки оценивали качество слитка по следующим параметрам: состояние поверхности, наличие внутренних засоров, длина внутренних трещин. Результаты опыта №1 представлены в таблице, откуда видно, что качество слитка оказалось неудовлетворительным. На фиг. 1 и 2 на поперечном темплете слитка показаны поверхностные и внутренние засоры.

Пример 2. В опыте №2 и последующих опытах разливку вели с теми же параметрами, но в состав флюса на основе октабората натрия вводили фритту бесфтористой силикатной эмали марки ЭСГ-52 по ГОСТ 24405-80. Химический состав фритты (мас. %): SiO2 40-44, В2О3 24-28, TiO2 не более 3, Al2O3 1,5-4,0, СаО 3-6, Na2O 16-20, K2O 2-4, СоО 0,3-0,7, NiO 0,3-1,0. Подготовку флюса в целом осуществляли перемешиванием исходных компонентов: октабората натрия и фритты.

Добавка фритты в количестве 5% (опыт №2) оказалась недостаточной из-за появления в слитке засоров, наплывов, наблюдались также трещины.

Пример 3 (по предлагаемому объекту). В опытах №3-5 применяли флюс с содержанием фритты 10-15% и получили слитки, соответствующие критериям качества литых заготовок, предназначенных для пластической обработки. На фиг. 3 показан поперечный темплет слитка, полученного в этом случае.

Пример 4. В опыте №6 ввели 20% фритты и получили ухудшение состояния слитка по наплывам, засорам и протяженным трещинам. На фиг.4 показан темплет слитка, где видны трещины.

В связи с этим установили, что для получения требуемого качества слитка интервал содержания фритты бесфтористой силикатной эмали в составе флюса составляет 10-15%.

Технический результат от применения заявляемого объекта заключается в устранении дефектов, возникающих при непрерывном литье сложнолегированных латуней, содержащих малое количество алюминия.

Литература

1. А.с. СССР №897876 МПК С22b 5/00. Покровно-рафинирующий флюс для меди и ее сплавов / Р.В.Чернов, А.А. Андрейко, О.А. Цукуров и др.; // Опубл. 1982.02.15.

2. Патент Японии №JP 7316678 МПК B22D 7/10; B22D 11/10; B22D 11/111. Covering flux for brass-base alloy / KOUHATA MASANORI; заявитель MITSUBISHI MATERIALS CORP // Опубл. 1995-12-05.

3. Патент РФ №2081928 МПК С22С 1/06. Комбинированный флюс для плавки латуней / С.Ф. Филиппов, В.Ф. Колосков, Д.П. Ловцов, В.М. Чурсин; заявитель ТОО "ПРОМЭКОМЕТ" // Опубл. 1997.06.20.

4. Патент РФ №2188097 МПК B22D 11/10. Способ и устройство совмещенного непрерывного литья и прокатки медных сплавов / В.Я. Алехин, А.Х. Камбачеков; заявитель ООО "ФИНАО" // Опубл. 2002.08.27.

5. Патент СССР №1167226 МПК С22С 1/06. Состав для защиты расплавленных медных сплавов от окисления / Р.К. Мысик, Ю.П. Поручиков, Ю.Л. Буньков, А.Г. Титова; заявители Уральский политехнический институт и Ревдинский завод по обработке цветных металлов // Опубл. 1985.07.15.

6. Патент Украины №UA8969 МПК B22D 21/00. Способ производства слитков из латуни и бронзы путем непрерывного или полунепрерывного литья / А.П. Клюев, С.П. Клюев, В. Шпаковский; заявитель они же // опубл. 2005.08.15.

7. Патент США №4038068 МПК C22b 15/00. Method of melting copper alloys / TYLER DEREK E; DICKINSON DAVID W; DORE JAMES; заявитель OLIN CORP // опубл. 1980-11-18.

8. Патент РФ №2613234. Литая латунь. Брусницын С.В., Логинов Ю.Н., Мысик Р.К., Сулицин А.В., Ивкин М.О. Заявка 2015120160 от 27.05.2015. МПК: С22С 9/04. Опубл. 15.03.2017. Бюл. №8

9. Патент РФ №2382099. Литая заготовка из латуни для изготовления колец синхронизаторов / Волков М.И., Логинов Ю.Н., Жукова Л.М., Титова А.Г., Мысик Р.К. Заявка №2007145286 от 23.11.07. МПК С22С 9/04. Бюл. №5 от 20.02.2010.

10. Овчинников А.С., Логинов Ю.Н. Разработка технологии изготовления труб из сложнолегированной латуни ЛМцАЖН. Заготовительные производства в машиностроении. 2014. №11. С. 24-28.

11. Брусницын С.В., Логинов Ю.Н., Мысик Р.К., Груздева И.А., Сулицин А.В. Дефекты слитков черных и цветных сплавов, предназначенных для пластической деформации. Екатеринбург: УГТУ-УПИ. 2007. 175 с.

12. Непрерывное литье меди / Сулицин А.В., Мысик Р.К., Брусницын С.В., Логинов Ю.Н.; Екатеринбург: Издательство УМЦ УПИ, 2016. 374 с.

13. Специальные способы литья: Справочник / Под ред. В.А. Ефимова. М.: Машиностроение. 1991. 436 с.

14. ГОСТ 24405-80. Эмали силикатные (фритты). Группа У13.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2007 |

|

RU2356967C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2010 |

|

RU2440868C1 |

| СПОСОБ ВЫПЛАВКИ МНОГОКОМПОНЕНТНОЙ ЛАТУНИ | 2018 |

|

RU2688799C1 |

| ЛИТАЯ ЛАТУНЬ | 2015 |

|

RU2613234C2 |

| Флюс для полунепрерывного и непрерывного литья слитков никеля | 1989 |

|

SU1712436A1 |

| Флюс для непрерывного литья кадмиевой бронзы | 1981 |

|

SU1013095A1 |

| БРИКЕТ ДЛЯ ЛЕГИРОВАНИЯ АЛЮМИНИЕВОГО СПЛАВА | 2015 |

|

RU2590441C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2143959C1 |

| Способ полунепрерывного литья никеля | 1989 |

|

SU1632618A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 2008 |

|

RU2381865C1 |

Изобретение относится к области металлургии и может быть использовано при защите расплава латуни в кристаллизаторе установки вертикального непрерывного литья. Флюс содержит, мас.%: фритту бесфтористой силикатной эмали 10-15, октаборат натрия - остальное. Изобретение позволяет устранить дефекты, возникающие при непрерывном литье сложнолегированных латуней, содержащих малые количества алюминия. 4 ил., 4 пр., 1 табл.

Флюс для защитного покрытия расплава латуни, содержащий октаборат натрия, отличающийся тем, что он дополнительно содержит фритту бесфтористой силикатной эмали при следующем соотношении компонентов, мас.%:

фритта бесфтористой силикатной эмали 10-15

октаборат натрия остальное

| Курдюмов А.В | |||

| и др | |||

| Производство отливок из сплавов цветных металлов.Учебник для вузов, М., Металлургия, 1986, с.217-221 | |||

| ЛИТАЯ ЛАТУНЬ | 2015 |

|

RU2613234C2 |

| ЛИТАЯ ЗАГОТОВКА ИЗ ЛАТУНИ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕЦ СИНХРОНИЗАТОРОВ | 2007 |

|

RU2382099C2 |

| JP 7316678 A, 05.12.1995 | |||

| US 4038068 A, 26.07.1977. | |||

Авторы

Даты

2019-04-04—Публикация

2018-04-02—Подача