Предпосылки настоящего изобретения

Настоящее изобретение касается способа и установки для получения продукта при каталитической реакции находящегося под давлением синтез-газа. Например, один вариант настоящего изобретения касается получения аммиака, для этого используют каталитическую реакцию находящегося под давлением синтез-газа, содержащего водород и азот. В частности, настоящее изобретение касается усовершенствованного способа очистки добавочного синтез-газа, а именно синтез-газа, добавляемого в каталитический реактор для замещения прореагировавшего синтез-газа.

Родственные технологии

В патенте США 3350170 от 31 октября 1967 (принадлежащего J.A.Finneran et al) раскрыт процесс циклических реакций синтеза при повышенном давлении и, в частности, он касается усовершенствования способа сжатия при таких процессах свежего и оборотного синтез-газа. В этом патенте хорошо проиллюстрирован тот тип процесса синтеза, с которым связано настоящее изобретение. Как показано на рис.1 из патента США 3350170, свежий синтез-газ 10 вводится в центробежный компрессор вместе с оборотным газом 42 из конвертера 38, в котором водород и азот каталитически превращаются в аммиак. Поэтому оборотный газ, выходящий из конвертера 38, содержит и аммиак (в качестве готового продукта), и не прореагировавшие водород и азот. Указанный оборотный газ повторно вводят в компрессор по трубопроводу 24. Таким образом, сжатый выходящий газ 26 содержит смесь оборотного газа и вводимый по трубопроводу 10 свежий (добавочный) газ. Аммиак в качестве готового продукта отделяют в сепараторе 31, а сжатый и обедненный аммиаком синтез-газ по трубопроводам 33,34 и 35 поступает в конвертер 38. Трубопровод 46 используется для того, чтобы выделить из замкнутого контура синтеза промывочный газ в целях предотвращения попадания в этот контур примесей по трубопроводам 42,24,26 и 33.

В стандартных процессах синтеза аммиака удаление Н2О из добавочного синтез-газа осуществляют смешиванием этого газа, содержащего приблизительно 160×10-6 воды, с оборотным газом, которое происходит на входе дискового оборотного компрессора. Выходящий из компрессора газ затем охлаждают и смешивают с Н2О, абсорбированной конденсирующимся NH3. В сепараторе этот NH3 и поглощенную Н2О отделяют от газа. В конвертер подают газ из сепаратора, причем этот отсепарированный газ в значительной степени не содержит воду или содержит ее по крайней мере лишь в очень незначительном остаточном количестве. Отсепарированный газ может содержать, например приблизительно 1,9% NH3. Такая система имеет несколько недостатков. Из-за разбавления эффлюента конвертера добавочным газом, который снижает концентрацию NH3 и температуру конденсации, требуется более высокая холодильная мощность. Это передает нагрузку от замораживателей с более высокими температурами к замораживателям с меньшими температурами, для чего на 1 тонну холода требуется большая мощность. Помимо этого, в оборотном цикле готовый NH3 подвергается сжатию, при этом расход мощности компрессора увеличивается. Как показано в патенте США 1815243, благодаря включению в эту систему дегидратора можно лучше реализовать требования по снижению энергии.

В 1989 году на заседании Американского института химической технологии (American Institute of Chemical Engineers) была представлена работа H.Bendix, L.Lenz (VEB Agrochemie Piesteritz, разработчик German Democratic Republic (East Germany). В этой работе, озаглавленной «Результаты и опыт реконструкции крупных аммиачных заводов, имеющих один трубопровод» {Results and. Experience on Revamping of Large-Scale Ammonia Single-Line Plants), описано дополнительное введение к синтез-газу, который отводят с третьей ступени компрессора синтез-газа, жидкого аммиака с использованием трубки Вентури. Заявляемой целью является сушка синтез-газа.

Работа M.Badano, F.Zardi была представлена на заседании Nitrogen'99, проходившем 28 февраля-2 марта 1999 года в Каракасе (Венесуэлла) и спонсированном British Sulphur Publishing. В работе, озаглавленной «Опыты группы Казале по реконструкции комплексов аммиака, метанола и мочевины» (Casale Group Experience in Revamping Ammonia, Methanol and Urea Complexes) раскрывается промывка жидким аммиаком аммиачного синтез-газа, которую проводят между второй и третьей ступенями компрессора синтез-газа.

Другой способ из предшествующей технологии описан в патенте США 1830167 и в патенте Канады 257043. Этот способ предусматривает промывку объединенного потока добавочного и оборотного газа жидким NH3, ее проводят до осуществления подогрева этого потока и до его направления к конвертеру. Обычно в промывке оборотного потока не было необходимости, поскольку этот поток не содержал никаких примесей. Недостатком схем этих патентов является то, что в них примеси распределены по всему потоку газа. Поэтому, поскольку эти примеси разбавлены за счет их диспергирования во всем потоке газа, то воздействовать на полное удаление указанных примесей труднее. Для технологической обработки такого объединенного потока установка промывки газа должна иметь много большие габариты и быть более дорогостоящей, чем это требовалось бы для промывки потока чистого добавочного газа, поскольку объем обрабатываемого газового потока в 4-5 раз больше объема чистого потока добавочного газа. Следовательно, в схемах патента США 1830167 и патента Канады 257043 нагрузка на промывку увеличивается из-за того, что оборотный и добавочный потоки объединяют перед проведением промывки.

Другой способ (из предшествующей технологии) включал применение молекулярных сит для удаления воды из добавочного газа с помощью абсорбции. Идея дегидрирования добавочного газа позволяет заполнить систему охлаждения выходящим из конвертера потоком, имеющим самое высокое содержание NH3. Это экономит значительную мощность охлаждения и может способствовать значительному росту производительности установок, лимитированному габаритами холодильного компрессора. Происходит экономия мощности, т.к. точка росы имеет более высокое значение, что приводит к некоторой конденсации с помощью охлаждающей воды, и к передаче нагрузки от замораживателей с низкими температурами к замораживателям с высокими температурами, для чего на 1 тонну холода требуется меньшая мощность. Удаление Н2О с помощью молекулярных сит дает возможность не применять замораживатель промывочного газа, который использует самое глубокое охлаждение NH3.

Затем добавочный газ, который не содержит воды (а также NH3), смешивают с оборотным газом, подвергают сжатию в оборотном цикле и подают в конвертер. Эта система имеет преимущества над конкурирующими технологиями, которые состоят в том, что содержание NH3 в исходной реакционной смеси конвертера низкое, оно составляет приблизительно 1,4%. Однако противовесом этого преимущества являются другие факторы, такие как тепло, необходимое для регенерации молекулярных сит, сложность функционирования (поскольку для абсорбции и десорбции воды из молекулярных сит при циклическом функционировании необходимы многочисленные клапаны переключения), более высокая стоимость поддержания и высокие капитальные стоимости резервуаров молекулярных сит, теплообменников, фильтров, трубопроводов и клапанов. По сравнению со стандартным расчетом вторичной вспышки экономия энергии по оценкам составляет приблизительно 0,53 MM Британских тепловых единиц/ST (где ST означает малую тонну (=907,2 кг) или 2000 фунтов).

Другая предшествующая идея в этой технологии приведена в патенте США 3349569. В этом патенте раскрывается монтаж скруббера NH3 на выходе компрессора синтез-газа в целях использования жидкого NH3 для абсорбции воды из добавочного синтез-газа. Это допускает смешивание добавочного газа с оборотным газом и его непосредственную подачу в аммиачный конвертер. Затем эффлюент конвертера поступает непосредственно в систему охлаждения/замораживания, тип которой был описан выше в связи с применением молекулярных сит. Значительный охлаждающий эффект реализуется за счет тепла, необходимого для испарения NH3, которое поступает от охлаждения добавочного газа. Затем этот добавочный газ, в значительной степени не содержащий воды и содержащий приблизительно 4,9% NH3, смешивают с оборотным газом, как было описано выше в связи с применением молекулярных сит.

Эта система имеет несколько недостатков. Избыточное охлаждение добавочного газа из-за чрезмерного испарения NH3, вызванного низким давлением, приводит к перегреву скруббера и к тому, что температура на выходе компрессора (-27°F) ниже минимальной температуры для стандартных конструкционных материалов (-20°F). Для такого скруббера требуются более дорогие низкотемпературные конструкционные материалы, и будет необходим перерасчет компрессора (если это возможно). Перерасчет компрессора в некоторых случаях можно осуществить, если исходные материалы его конструкции пригодны для более жестких условий эксплуатации. Или же может потребоваться модернизация компрессора низкого давления, а это дорого. Другим недостатком этого способа является то, что в оборотном газе, направляемом на обессеривание в препроцессор установки, будет содержаться NH3, что снизит эффективность этой установки. На участке реформинга оборотной схемы этот NH3 должен разложиться на Н2 и N2. С точки зрения удаления влаги всасывающий скруббер также является помехой, поскольку равновесное содержание воды, хотя и является низким, но его значение будет в 2-3 раза выше, чем при синтезе с контурным дегидратором по настоящему изобретению. Однако основной недостаток системы по предшествующей технологии является следствием ее работы при низком давлении, что приводит к дополнительному введению значительного количества NH3 в газ, подаваемый в конвертер, который содержит приблизительно 2,6% NH3. Это снижает экономию энергии по сравнению со стандартным расчетом вторичной вспышки до приблизительно 0,45 MM Британских тепловых единиц/ST (ST=907,2 кг или 2000 фунтов). (Смотри, например, патент США 1815243).

В варианте всасывающего скруббера (как это описано в патенте США 3349569) для конденсации некоторого количества NH3, испарившегося прежде всего на выходе компрессора скруббера, можно использовать дополнительное охлаждение и замораживание, которое происходит между ступенями компрессора. Образовавшийся при этом сжиженный NH3 служит для дальнейшей очистки синтез-газа путем выборочной абсорбции некоторых из оставшихся примесей. Однако потребность такого рода системы в холоде должны быть непомерно высокими.

Другая система по предшествующей технологии помещает скруббер в те же условия давления, что при замкнутой схеме синтеза, а именно приблизительно 1900 фунтов на квадратный дюйм. Это дает одно преимущество: минимизацию содержания NH3 в верхнем погоне скруббера (2,7%) и в загрузке конвертера (2,1%). Однако эта схема имеет ряд недостатков. Наиболее важным для реконструирования схемы синтеза при 1900-2000 фунтов на квадратный дюйм является необходимость модификации двухфазного компрессора. Следует добавить четвертую насадку (изменение, которое раньше никогда не производилось), а размер оборотного колеса следует уменьшить. Для менее стандартных высоких давлений (2500-3000 фунтов на квадратный дюйм) двухфазный компрессор уже имеет 4 насадки, поэтому добавление одной насадки в этом случае не является проблемой. Риск, связанный с такой модификацией компрессора, значителен, поскольку могут возникнуть многочисленные проблемы (вибрация, пульсация, протечка масла, отказ подшипников и т.д.). Ожидается также, что стоимость реконструкции этой системы будет очень высокой из-за модификации компрессора, необходимости дополнительного введения двух или более теплообменников (охладителей на входе скруббера) и необходимости в насосе для NH3. Никакого снижения скорости компрессора не происходит, поскольку отсутствует всякое испарение NH3 и последующее замораживание добавочного газа (первой или второй ступеней). Ожидается, что экономия энергии для системы с подачей на скруббер 36°F (исключение проблем замораживания) составит приблизительно 0,44 MM Британских тепловых единиц/ST (ST=907,2 кг или 2000 фунтов).

Краткое содержание изобретения

В целом, настоящее изобретение обеспечивает процесс и установку для получения аммиака из сжатого синтез-газа, содержащего смесь водорода и азота, при этом для удаления воды из синтез-газа с промежуточной ступени компрессора синтез-газа используют дегидратор.

В предпочтительном варианте настоящее изобретение обеспечивает применение в значительной степени обезвоженного жидкого NH3 для промывки, а также для последующего охлаждения в дегидраторе сброса синтез-газа между первой и второй ступенями многоступенчатого компрессора. Это влияет на очистку добавочного газа, а также снижает мощность, потребляемую для сжатия.

Помимо этого, настоящее изобретение вводит в схему синтеза усовершенствованную стадию очистки таким образом, чтобы выросла эффективность стадий технологического процесса. Промывка добавочного синтез-газа жидким NH3 в целях удаления примесей (преимущественно воды) допускает смешивание синтез-газа с оборотным газом и его непосредственную подачу в конвертер. В частности, очистка указанного добавочного газа допускает его смешивание с газом, обедненным NH3, чтобы эту смесь подать на третью или на оборотную ступень компрессора, а затем на конвертер. В оборотном барабане NH3 в виде готового продукта не подвергается сжатию, и это экономит энергию. Эффлюент конвертера можно направить непосредственно в систему охлаждения/замораживания в целях конденсации NH3, при этом предотвращается разбавление добавочным газом и снижается потребность в холоде. Таким образом, по сравнению с системами по предыдущей технологии расход мощности снижается. NH3 в виде готового продукта удаляют до проведения оборотного сжатия.

По сравнению с прежними технологическими схемами настоящее изобретение снижает требования к мощности, применяемой для сжатия и к энергии, потребляемой в процессе, делает возможным повысить мощность установки, снизить скорости компрессора, проводить стадию очистки (удаление воды и других насыщенных кислородом примесей) при давлении, достаточно высоком для того, чтобы достичь существенной очистки без необходимости обращения к дальнейшим стадиям технологического процесса, а также исключить использование чрезмерно дорогой промежуточной стадии сжатия, необходимой для некоторых предшествующих технологических схем.

В частности, в соответствии с настоящим изобретением обеспечивается усовершенствование процесса получения аммиака. Этот процесс включает сжатие синтез-газа, содержащего водород и азот, в многоступенчатом компрессоре (причем каждая ступень компрессора имеет впуск и соединенный с ним выпуск), контактирование подвергнутого сжатию синтез-газа в аммониевом реакторе с подходящим катализатором в условиях, способствующих взаимодействию части (меньшей, чем все количество) водорода и азота из синтез-газа с получением аммиака, отделение готового аммиака из выходящего из аммиачного конвертера потока эффлюента реактора, а также возврат в многоступенчатый компрессор части потока эффлюента реактора, содержащей непрореагировавший водород и азот. Этот процесс включает отвод из компрессора потока добавочного синтез-газа, охлаждение и обезвоживание потока отводимого синтез-газа (причем стадия обезвоживания проходит при контактировании указанного потока отводимого синтез-газа с жидким аммиаком), а также возврат потока охлажденного и обезвоженного синтез-газа в компрессор. Усовершенствование состоит в том, что поток отводимого синтез-газа сбрасывают через выпуск первой ступени компрессора и возвращают в компрессор у ввода на его вторую ступень.

Другим аспектом настоящего изобретения обеспечивается, чтобы весь поток синтез-газа выводили с выпуска первой ступени компрессора, охлаждался и обезвоживался.

В частном аспекте настоящего изобретения многоступенчатый компрессор представляет собой трехступенчатый компрессор, а синтез-газ выводится с первой ступени при давлении от приблизительно 800 до 900 фунтов на квадратный дюйм ((56-63)·105 Па), со второй ступени при давлении от приблизительно 1800 до 1900 фунтов на квадратный дюйм ((126-133)·105 Па), и с третьей ступени при давлении от приблизительно 2000 до 2100 фунтов на квадратный дюйм ((140-147)·105 Па).

В одном аспекте настоящего изобретения поток отводимого синтез-газа охлаждают до температуры от приблизительно -20,5 до -26,1°С (от -5 до -15°F) прежде, чем осуществить его возврат к компрессору.

В другом аспекте настоящего изобретения поток синтез-газа из дегидратора возвращают к компрессору без подогрева.

Другим аспектом настоящего изобретения обеспечивается, чтобы содержание воды в отводимом потоке синтез-газа до его возврата к компрессору снизилось до величины, составляющей менее 0,1 объемных частей на миллион.

Настоящее изобретение также включает охлаждение отводимого из компрессора синтез-газа в целях конденсации содержащегося в нем аммиака, а также удаление из синтез-газа сконденсировавшегося аммиака прежде, чем осуществляется его ввод в аммиачный конвертер.

Обычно синтез-газ содержит водород и азот при их молярном соотношении, составляющем приблизительно 3:1.

Еще один аспект настоящего изобретения обеспечивает усовершенствование установки для проведения процесса производства аммиака путем сжатия синтез-газа, содержащего водород и азот. Процесс проводят в многоступенчатом компрессоре, включающем по крайней мере первую и вторую ступень, а каждая ступень компрессора имеет объединенные впуск и выпуск. Указанный процесс включает контактирование сжатого в аммиачном реакторе синтез-газа с подходящим катализатором в условиях, способствующих взаимодействию части (меньшей, чем все количество) водорода и азота из синтез-газа с получением аммиака, а также выделение готового аммиака из потока эффлюента реактора, отводимого из аммиачного конвертера. Этот процесс включает также переработку в многоступенчатом компрессоре части потока эффлюента реактора, содержащего не прореагировавший водород и азот и контактирование добавочного синтез-газа с жидким аммиаком в дегидраторе, имеющем впуск и выпуск синтез-газа, а также впуск и выпуск жидкого аммиака. Усовершенствование установки заключается в том, что компрессор снабжен (а) выпуском синтез-газа, соединяющим гидравлической связью выпуск первой ступени и впуск синтез-газа в дегидратор, а также (б) промежуточным впуском синтез-газа, соединяющим гидравлической связью впуск второй ступени с выпуском синтез-газа из дегидратора, что определяет путь движения потока синтез-газа из выпускного отверстия первой ступени через дегидратор, а оттуда - на впуск второй ступени.

Впускные и выпускные отверстия для синтез-газа и жидкого аммиака предпочтительно расположены так, что в дегидраторе поток жидкого аммиака и синтез-газ перемещаются в противотоке.

Аппаратурным аспектом настоящего изобретения обеспечивается, что указанное устройство содержит также теплообменник для нагрева синтез-газа, а также парожидкостной сепаратор для отделения воды из него, причем указанный теплообменник и парожидкостной сепаратор расположены по пути движения синтез-газа между первой ступенью компрессора и впуском синтез-газа в дегидратор.

Краткое описание чертежа

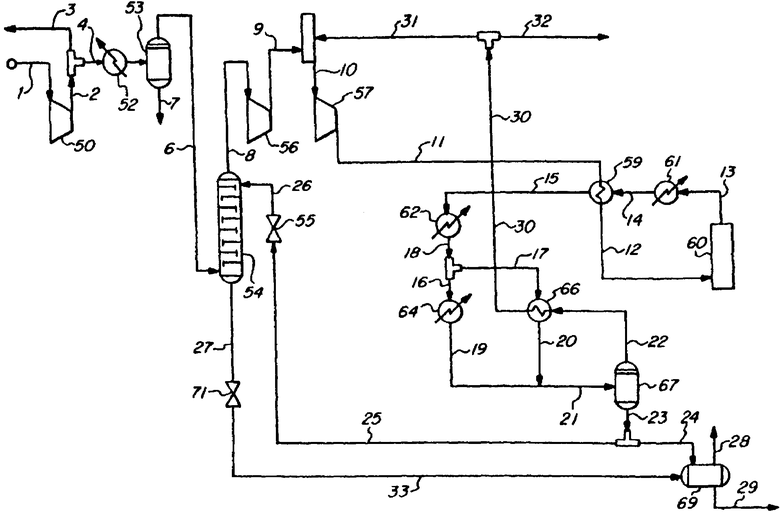

На единственном чертеже приведена схема производственного процесса, иллюстрирующая один из вариантов настоящего изобретения.

Подробное описание настоящего изобретения

При производстве аммиака в замкнутом контуре добавочный газ препроцессора установки преимущественно представляет собой смесь водорода (Н2) и азота (N2) при их молярном соотношении, приблизительно составляющем 3:1. Этот газ содержит также меньшие количества инертных веществ типа метана (СН4) и аргона (Ar), и других нежелательных примесей, типа моноксида углерода (СО), диоксида углерода (CO2)и паров воды (Н2О). В контуре синтеза аммиака крайне необходимо, чтобы кислородосодержащие соединения (включая воду) были удалены прежде, чем газ будет введен в аммиачный конвертер, поскольку эти соединения отравляют катализатор синтеза. Такие вещества склонны окислять катализатор, оказывая при этом на него вредное воздействие.

По настоящему изобретению для абсорбции из добавочного газа воды и незначительных количеств других примесей в дегидраторе используется жидкий NH3, процесс проводят на промежуточной ступени компрессора синтез-газа. Это допускает смешивание добавочного газа с оборотным газом и его непосредственную подачу в аммиачный конвертер, причем после этого эффлюент конвертера поступает непосредственно в систему охлаждения/замораживания. В соответствии с настоящим изобретением газ, отобранный с промежуточной ступени компрессора, подвергается технологической обработке в дегидраторе. Для большинства приложений (например, контур синтеза на 2000 фунтов на квадратный дюйм (140·105 Па) с двумя ступенями сжатия добавочного газа) скруббер проводит обработку газа у впуска на вторую ступень компрессора синтез-газа и он работает при среднем давлении. В таких конструкциях дегидратор должен работать при давлении, составляющем приблизительно 800-900 фунтов на квадратный дюйм ((56-63)·105 Па). В менее стандартных схемах синтеза, рассчитанных на более высокое давление (2500-3000 фунтов на квадратный дюйм) ((175-210)·105 Па), лучше, чтобы дегидратор размещался между второй и третьей ступенями компрессора и работал при давлении, составляющем приблизительно 1200-1400 фунтов на квадратный дюйм ((84-98)·105 Па).

Так как для контура синтеза NH3 существует оптимальное рабочее давление (в зависимости от нескольких факторов составляющее приблизительно 1500-2500 фунтов на квадратный дюйм) ((105-175)·105 Па), то также и для процесса удаления воды, включающего контакт с жидким NH3, имеется оптимальное давление. Было установлено, что в стандартных контурах синтеза, работающих при давлении в 1900-2000 фунтов на квадратный дюйм ((133-140)·105 Па), оптимальное давление для процесса удаления воды должно составлять 800-900 фунтов на квадратный дюйм ((56-63)·105 Па), что является рабочей точкой между двумя корпусами компрессора. Было найдено, что этот диапазон давлений является наилучшим благодаря следующим факторам:

Повышение энергосбережения (приблизительно 0,55 MM Британских тепловых единиц/ST для установок с энергопотреблением в 32 Британские тепловые единицы/ST (ST=907,2 кг или 2000 фунтов);

Рост снижения скорости компрессора (приблизительно до 3% для компрессора синтез-газа и приблизительно 4-5% для холодильного компрессора);

Изменение (в сторону увеличения) пропускной способности (на 3-4%, если позволяет турбина компрессора синтез-газа);

Уменьшение сложности (отсутствует возврат NH3 в препроцессор);

Уменьшение капитальных вложений (нет необходимости в специальных дорогостоящих конструкционных материалах, нет необходимости модификации компрессора синтез-газа, нет необходимости дополнительных обменников типа впускных скрубберных охладителей для узлов высокого давления, не требуется никакого дополнительного междуступенчатого охлаждения).

Приведенное ниже обсуждение касается стандартного контура синтеза NH3, в котором используют трехступенчатый компрессор синтез-газа (две добавочные ступени и одна оборотная). В соответствии с настоящим изобретением для такого контура синтеза дегидратор располагается между двумя первыми ступенями компрессора. Было установлено, что по ряду изложенных выше причин такое расположение является оптимальным (оптимальное рабочее давление).

Обратимся к единственному чертежу. На нем схематично показано применение дегидратора в контуре синтеза аммиака при номинальном давлении в 2000 фунтов на квадратный дюйм (104·105 Па). Поток 1 добавочного синтез-газа, получаемый в результате известных предшествующих стадий процесса (типа реформинга с паром подаваемого углеводорода с последующей конверсией, удалением СО2 и метанизацией), поступает в дегидратор под давлением, составляющим приблизительно 300-400 фунтов на квадратный дюйм ((21-28)·105 Па). В зависимости от всасывающей конструкции возможны некоторые изменения этого давления, но это не относится к настоящему изобретению. Газ в основном содержит реагенты - водород (H2) и азот (N2) при их молярном соотношении, составляющем приблизительно 3:1. Другие компоненты, типа метана (СН4) и аргона (Ar) обычно присутствуют в небольшом количестве (суммарно приблизительно 1%). Присутствуют также кислородосодержащие примеси, типа монооксида углерода (СО), диоксида углерода (СО2)и паров воды (Н2О). С помощью расположенного выше метанатора оксиды углерода практически уже удалены из газового потока 1, но воду все еще необходимо удалить, это надо сделать прежде, чем синтез-газ будет введен в замкнутый контур и прежде чем будет возможна его подача в аммиачный конвертер 60.

На первой ступени центробежного компрессора синтез-газа 50 газовый поток 1 подвергают сжатию до давления, составляющего приблизительно 800-900 фунтов на квадратный дюйм ((56-63)·105 Па). Поток 2, отводимый с первой ступени, разделяется, причем его часть, поток 3 направляется в препроцессор установки для его использования в качестве газа гидродесульфурации (что известно в данной технологии). Весь газовый поток 2 проходит по направлению потока 4 в теплообменник 52 (в который может входить несколько различных узлов), где охлаждается до температуры, составляющей приблизительно 4,4°С (40°F). Основная часть присутствующей воды конденсируется, отделяется в барабане 53 и выходит из системы в виде потока 7.

Поток 6, содержащий приблизительно 160×10-6 воды, представляет собой поток пара, выходящий из барабана 53 и поступающий в дегидратор 54, где он промывается в основном безводным NH3, содержащимся в потоке 26. Дегидратором 54 может быть любое из известных контактирующих газожидкостных устройств, в котором в целях диффузионного обмена происходит тесный контакт газовой и жидкой фаз друг с другом. Вода из указанной газовой фазы абсорбируется аммиаком жидкой фазы, процесс проходит в дегидраторе 54. Последний обычно может представлять собой колонну, в которой используются колпачковые тарелки, ситчатые тарелки, уплотнения и любые пригодные и известные средства для осуществления тесного контакта пар-жидкость. В таком случае для гарантированного и адекватного контакта пар-жидкость предпочтительны колонны с колпачковыми тарелками, поскольку на каждой тарелке поддерживается некоторая концентрация жидкости. Для удаления большинства примесей и, в основном, всего количества воды, газ контактирует с жидким NH3 в противотоке. В колонне дегидратора 54 поступающий сверху газ контактирует с жидкостью, перемещающейся вниз. При абсорбции по мере продвижения вверх по колонне, количество поглощаемого компонента в газовой фазе уменьшается, а его количество в жидкой фазе возрастает при движении вниз.

Конечное содержание воды в выходящем газе должно быть таким, чтобы оно находилось в равновесии с жидкостью, выходящей с этой ступени (почти чистый NH3 с очень небольшим количеством воды). Содержание воды в выходящем газе должно быть менее 10×10-6, так, чтобы содержание воды в газе, подаваемом в конвертер, после его разбавления оборотным газом составляло не более (1-2)×10-6. В реальной практике ожидается, что содержание воды должно быть много ниже и оно фактически будет не выявляемым. Согласно вычислениям, концентрация воды в паре после первой теоретической тарелки снижается до значения, составляющего менее 0,1×10-6, а после второй теоретической тарелки - по существу до нуля. Хотя ожидается, что содержание воды должно быть таким низким, эффективность дегидратора фактически не должна измениться, даже если содержание воды в верхнем погоне немного выше (и составляет приблизительно до 5×10-6). Экспериментальные данные, изложенные в патенте США 3349569 и касающиеся равновесия вода/аммиак, показывают, что содержание воды в потоке 8 верхнего погона, выходящего из дегидратора 54, должно быть достаточно низким (после корректировки на концентрацию на входе и рабочее давление составлять до 1×10-6). Чтобы получить тепло, которое необходимо для испарения NH3, насыщающего газ, имеет место эффект значительного охлаждения. Прошедший дегидрирование верхний погон скруббера выходит из него в виде потока 8 при температуре, составляющей приблизительно -10°F, содержание в этом потоке NH3 составляет приблизительно 3,5%. На дне колонны, содержащей дегидратор 54, поддерживается некоторая концентрация жидкости, а чистая жидкость выходит в виде потока 27.

На второй ступени 56 компрессора выходящий верхний погон 8 сжимают до давления, составляющего приблизительно 1900 фунтов на квадратный дюйм (133·105 Па). Отводимый со второй ступени 56 поток 9 затем смешивают с оборотным газом из потока 31 с образованием потока 10. Последний на третьей ступени 57 компрессора подвергается дальнейшему сжатию до давления, составляющего приблизительно 2030-2080 фунтов на квадратный дюйм ((142,1-145,6)·105 Па). Эту третью ступень иногда называют «оборотное колесо». Точная величина давления нагнетания будет зависеть от падения давления в замкнутом контуре синтеза, которое является функцией конкретного контура, производительности, конверсии NH3 и других факторов. Объединенный поток добавочного и оборотного газа 11 выходит с третьей ступени компрессора 57 и подвергается предварительному подогреву в теплообменнике 59 для загрузки/эффлюента. Затем предварительно подогретый газ, содержащий приблизительно 2,3% NH3, в виде потока 12 направляется к аммиачному конвертеру 60. Здесь над катализатором происходит реакция синтеза аммиака, ее схема показана следующим уравнением:

3Н2+N2=2NH3

Выходящий из конвертера газовый поток 12, содержащий от приблизительно 12 до 20% NH3 (обычно от приблизительно 15 до 17% NH3), затем проходит через теплообменник 61 с регенерирующей поверхностью нагрева. Из этого теплообменника 61 газ выходит в виде потока 14, после этого он охлаждается в теплообменнике 59, из которого выходит в виде потока 15. Дальнейшее охлаждение газового потока 15 происходит в теплообменнике 62 под действием охлаждающей воды. Выходящий газ покидает теплообменник 62 с водяным охлаждением в виде потока 18, который, как показано, разделяется на поток 16 и 17, поступающие соответственно в теплообменники 64 и 66. Дополнительное охлаждение подходящим хладагентом (типа NH3) осуществляется в теплообменнике 64, который может включать несколько узлов, использующих последовательно более высокий уровень охлаждения. В теплообменнике 66 происходит регенерация холода. Выходящие потоки 19 и 20 соответственно затем объединяются в поток 21, направляющийся в сепаратор готовой продукции 67. В этом сепараторе готовый NH3 отделяют в виде жидкой фазы (поток 23). Газообразная фаза (поток 22) возвращается в теплообменник 66 для отмеченной выше регенерации холода. Повторно нагретый газ (поток 30) разделяют, причем меньший поток 32 очищают, удаляя инертные примеси, в целях получения топлива. Большая часть потока возвращается в компрессор в виде оборотного потока 31. Следует заметить, что нет необходимости иллюстрировать устройство замораживателя очищенного газа (контур 32) и его сепаратор.

Поток жидкости 23 из сепаратора готовой продукции 67 разделяют, причем часть его направляется в дегидратор в виде потока 25. Давление потока 25 снижается в направлении, поперечном дросселю 55, причем поток 26, выходящий из дросселя 55, направляется в верхнюю часть дегидратора. Остаток находящейся под высоким давлением жидкости, в виде потока 24, направляется из сепаратора готовой продукции 67 к спусковому барабану 69. Этот резервуар работает при пониженном давлении, составляющем приблизительно 250-270 фунтов на квадратный дюйм. Находящийся на самом дне дегидратора жидкий NH3 (поток 27), который содержит воду и незначительные количества других примесей, отделяют от добавочного синтез-газа, отбирают через регулятор уровня 71, а промежуточный поток 33 направляют в барабан 69. Мгновенно выделяющийся газ (поток 28) выходит из верхней части спускового барабана 69 в виде топлива, а жидкий NH3 как готовый продукт (поток 29) выходит из нижней части спускового барабана 69.

Обратимся к чертежу. Температура газа, выходящего из дегидратора 54 в виде самого верхнего потока 8, и концентрация NH3 будут немного меняться, являясь функциями температуры подаваемого газа (поток 6), температуры жидкого NH3 (потоки 25 и 26), а также рабочего давления. Обычно лучше минимизировать рабочую температуру (снизить ее для потока 8 до приблизительно -20°F), т.к. это уменьшит давление паров NH3 и его количество в добавочном газе, а в конечном счете снизит концентрацию NH3 в газе, подаваемом (в виде потока 12) на аммиачный конвертер. Энергозатраты минимальны в случае, если рост концентрации NH3 параллельно указанному конвертеру максимизирован. Помимо этого, как уже обсуждалось, более низкая температура на входе компрессора снижает объемную скорость входящего потока, потребляемую мощность и скорость. Если температура на выходе из обменника 52 относительно высокая (например, если этот обменник не представляет собой холодильный замораживатель), то будет разумным обеспечить дальнейшее охлаждение потока 6 до более низкой температуры, составляющей приблизительно 40°F.

Количество промывной жидкости, используемой в потоке 25, идущем к верхней части дегидратора 54, также может быть несколько непостоянным. Чтобы предотвратить упаривание в дегидраторе досуха, это количество должно быть по крайней мере равным количеству испаряемого NH3. На практике к вычисленному минимальному количеству следует добавить некоторый избыток, чтобы указанное количество составляло по крайней мере 10% от потока 3, выходящего из сепаратора 67. Если температура потока 25 очень близка к температуре верхней части дегидратора 54 (например, -10°F), то количество промывной жидкости, доставляемой потоком 25/26, оказывает незначительное влияние на тепловой баланс дегидратора, и поэтому оно должно составлять 10-15% от потока 23. Если поток 25 теплее (например, -2°F), то его расход следует снизить до приблизительно 10-15% от потока 23, поскольку большие количества имеют тенденцию к незначительному нагреву, причем на верхнюю часть дегидратора поступает немного больше NH3. Если поток 25 холоднее (например, -18°F), то его расход следует увеличить по крайней мере до 15-20% от потока 23, т.к. увеличение расхода создает тенденцию к охлаждению, при этом концентрация NH3 в верхней части дегидратора снижается.

Дегидратором 54 может быть колонна с небольшим числом тарелок (предпочтительно колонна с колпачковыми тарелками), на дне которой находится отстойник, содержащий жидкий NH3, при этом осуществляется контроль уровня. При проведении операции в условиях рецикла (в период пуска) для компрессора синтез-газа можно использовать обратный охладитель (на чертеже не показан). В целях удаления масла при его нежелательном выбросе из компрессора может быть необходимым на выходе компрессора установить сепаратор (на чертеже не показан). Для подачи жидкого аммиака в дегидратор 54 на стадию промывки необходимости в насосе для NH3 нет. Это вызвано тем, что дегидратор 54 работает при умеренном давлении, которое много ниже, чем давление в сепараторе 67, подающем жидкий NH3. Это представляет собой существенное усовершенствование по сравнению с предыдущей технологией использования скруббера высокого давления, требующего насос и запас. Например, в номинальном контуре синтеза на 2000 фунтов на квадратный дюйм сепаратор 67 будет находиться под давлением, составляющем приблизительно 1950 фунтов на квадратный дюйм, в то время как дегидратор 54 - под давлением, составляющим приблизительно 800-900 фунтов на квадратный дюйм. Необходимо отметить, что промывка проводится в целях изоляции потока добавочного газа, и для объединенного добавочного/оборотного потока она не требуется (как это необходимо например, в патенте США 1830167 и в патенте Канады 257043).

Для реконструкции дегидратора по настоящему изобретению в действующую установку (но, конечно, не в новую), необходимы некоторые модификации системы подач в контуре синтеза. Выпуск оборотного колеса компрессора соединяется с трубчатым впуском теплообменника 59. Эффлюент конвертера с корпуса теплообменника 59 направляется на впуск обменника 62. Мгновенно испаряющийся газ выходит из сепаратора 67, проходит по трубчатой стенке обменника 66 и, после очистки оттоком, направляется на впуск оборотного колеса. Необходимы небольшие трубопроводы жидкого NH3 от сепаратора 67 до дегидратора 54 и с нижней части этого дегидратора на барабан 69.

Настоящее изобретение обладает одной или большим числом из приведенных далее особенностей и имеет преимущества над предыдущими схемами технологической обработки.

В отличие от используемой в предыдущей технологии многостадийной очистки, очистка добавочного синтез-газа осуществляется за одну стадию (в дегидраторе). Напротив, в патенте США 3349569 показано, что в целях промывки и дальнейшей очистки NH3, этот газ конденсируют после всасывающего скруббера между ступенями компрессора. За счет того, что дополнительная необходимость охлаждения между ступенями компрессора (что, например, было необходимо по схеме патента США 3349569) исключена, настоящее изобретение снижает капитальные и эксплуатационные расходы. Помимо этого, исключается нежелательный возврат NH3 в препроцессор установки, как это происходило на всасывающем скруббере в патенте США 3349569.

Снижение скорости компрессора синтез-газа достигается отводом газа дегидратора, отобранного с промежуточной ступени компрессора, в частности, отводом газа дегидратора из пространства между первой и второй ступенями компрессора. Например, обратимся к чертежу. На нем показан отвод газа, выходящего с первой ступени 50 компрессора. Отводимый газ, как это описано выше, охлаждается в теплообменнике 52 и обезвоживается в дегидраторе 54, это происходит до того, как в виде потока 8 он будет направлен на вторую ступень 56 компрессора при температуре, составляющей приблизительно -23,3°С(-10°F). В результате происходит снижение нагрузки и для второй, и для третьей ступени («оборотного колеса») компрессора, что будет более подробно описано ниже. При предыдущих конфигурациях технологических схем такой выгоды не получали. Температура на входе на вторую ступень ниже, чем на выходе из дегидратора, она составляет приблизительно -10°F (для предшествующих стандартных схем она составляла приблизительно 40-45°F). Более низкая температура уменьшает нагрузку на компрессор второй ступени. Помимо этого, температура нагнетания на вторую ступень соответственно ниже, поскольку она определяется уравнением T2=T1·(P2/P1 n-1/n-1), в котором T1=температура на входе, Т2=температура на выходе, P1=давление на входе, Р2=давление на выходе, a (n-1)/n=(k-1)/(k·ep), где k=Cp/Cv, ер=политропная эффективность компрессора, Ср=удельная теплоемкость при постоянном давлении, а Cv=удельная теплоемкость при постоянном объеме.

Более низкая температура на входе обеспечивает более низкую температуру нагнетания. Это означает, что температура смешивания на входе оборотного колеса ниже, чем по предшествующей стандартной технологии, т.к. перед смешиванием выпуска со второй ступени и оборотного потока не проводится охлаждение. Введение в этот процесс дегидратора может увеличить производительность приблизительно на 3-4%, если она лимитирована мощностью привода газового компрессора на выходе, и приблизительно на 8-9%, если производительность лимитирована мощностью привода холодильного компрессора. Введение дегидратора в процесс обеспечивает условия, сравнительно мягкие по сравнению с предыдущими технологическими схемами, это означает, что отсутствует необходимость в специальных низкотемпературных конструкционных материалах (материалах, разработанных для температур ниже -20°F).

Введение в процесс дегидратора снижает падение давления в контуре синтеза, которое приблизительно на 5% ниже, чем давление во всасывающем скруббере из патента США 3349569. В системе по настоящему изобретению содержание NH3 в верхнем погоне дегидратора составляет 3,5% (по сравнению с 4,9% для всасывающего скруббера), а содержание NH3 в подаче конвертера ниже, она составляет 2,3% (по сравнению с 2,6% для всасывающего скруббера). Это приводит к снижению циркуляции в заданном объеме, а следовательно к снижению падения давления.

Безопасная и непрерывная работа конвертера гарантирована, поскольку влагосъем должен быть по крайней мере таким же полным (если не более), как в схеме по предшествующей технологии. Удаление воды должно осуществляться в дегидраторе, включающем специально сконструированную колонну (предназначенную для этой цели скорее, чем для используемой ранее), путем случайного контакта с жидким NH3, по мере того, как поток, выпускаемый из компрессора, проходит к сепаратору по замораживателю и трубопроводу. Последний подход проиллюстрирован в патенте США 1815243.

Дегидратор по настоящему изобретению подключен так (как это показано например в патенте США 1830167 и в патенте Канады 257043), чтобы обработке подвергался только добавочный газ, а не объединенный поток добавочного и оборотного газа. Это значительно уменьшает габариты и стоимость дегидратора.

Работа дегидратора осуществляется непрерывно, а следовательно намного проще, чем в предыдущих системах с использованием молекулярных сит. В системе по настоящему изобретению не требуется никаких дорогостоящих и требующих высокого уровня технического обслуживания переключателей, как в технологической схеме с молекулярными ситами. Помимо этого, стоимость монтажа системы по настоящему изобретению много ниже (60-70%), чем системы с молекулярными ситами. Экономия энергии дегидратора сравнима с экономией, получаемой в системе с молекулярными ситами.

Промывная ступень дегидратора, удаляющая воду, преимущественно расположена (как это отмечалось выше) между первыми двумя ступенями компрессора синтез-газа. Промежуточная ступень дегидратации является самой лучшей по ряду причин; они включают снижение энергозатрат, снижение скорости компрессора синтез-газа и увеличение производительности.

Повышенное давление, при котором работает дегидратор по настоящему изобретению (например, приблизительно 800-900 фунтов на квадратный дюйм), достаточно, чтобы удаление воды произошло адекватно и достаточно полно, без использования дальнейшего контакта с жидким NH3. Применение дегидратора для промывки добавочного синтез-газа жидким NH3 при повышенной температуре обеспечивает удаление примесей (в основном воды, но также и следов СО и CO2), чтобы сделать добавочный синтез-газ пригодным для каталитического синтеза NH3. Происходит в значительной степени полное удаление воды, при этом после только одной теоретической ступени контакта жидкости с газом остаточное количество воды в дегидраторе составляет 0,1×10-6, что обеспечивает удовлетворительную работу конвертера и высокий каталитический ресурс. Для катализатора стандартного аммиачного конвертера максимальное содержание атомного кислорода в подаваемом потоке составляет 3×10-6. В наиболее стандартных системах синтеза используют вторичное мгновенное испарение (см. патенты 1815243 и 3350170), а удаление воды зависит от контакта между конденсирующимся NH3 и синтез-газом, проходящего в обменниках и трубопроводах. Было установлено, что удаление воды по предшествующей технологии далеко от полного, причем некоторые измерения показывают, что содержание воды в исходной реакционной смеси конвертера составляет 15×10-6. В то время как косвенно для стандартных катализаторов синтеза аммиака это удовлетворительно (хотя вносит вклад в снижение долговечности катализатора), но эти параметры неприемлемы для недавно разработанных благородных катализаторов синтеза аммиака.

В соответствии с настоящим изобретением в целях оптимального функционирования и максимального энергосбережения была осуществлена перекомпоновка замкнутого контура синтеза. Для межступенчатой осушки синтез-газа используют дегидратор, в результате этого происходит удаление воды, поэтому перекомпоновка замкнутого контура синтеза становится возможной. Промытый добавочный газ можно смешать с оборотным газом со сниженным содержанием NH3, и направить непосредственно на аммиачный конвертер (на чертеже под номером 60). Затем эффлюент аммиачного конвертера можно направить непосредственно на стадии охлаждения/замораживания (исключая разбавление добавочным газом), при этом экономится энергия искусственного охлаждения. После удаления NH3 (в сепараторе 67) и после очистки сброса (по трубопроводу 32) оборотный газ направляется на третью (оборотную) ступень компрессора. Готовый NH3 на стадии рецикла не подвергается сжатию, что экономит энергию. Помимо этого, перекомпоновка замкнутого контура синтеза при фиксированном давлении на выходе аммиачного компрессора обеспечивает снижение давления на выходе компрессора синтез-газа. Это происходит благодаря тому, что по сравнению с предшествующими технологическими схемами между компрессором и конвертером расположено меньшее количество единиц оборудования. Последнее является одним из тех факторов, которые снижают мощность и вносят вклад в снижение энергопотребления. Главная причина снижения энергозатрат в перекомпонованной схеме состоит в том, что в связи с повышением точки росы у эффлюента конвертера, поступающий в дегидратор избыток NH3 может сконденсироваться в этой схеме скорее при использовании охлаждающей воды, чем охлаждающих замораживателей. Таким образом, значительный прирост мощности компрессора синтез-газа происходит без потери мощности холодильного компрессора. Такая перекомпоновка замкнутого контура синтеза аммиака допускает также большую рекуперацию тепла в теплообменнике (узел 61 на чертеже), который используют для нагрева подаваемой котловой воды путем теплообмена с эффлюентом аммиачного конвертера (узел 60 на чертеже), т.к. энергия, входящая на третью ступень или на оборотное колесо (узел 57 на чертеже) компрессора, направляется на аммиачный конвертер. В предшествующих технологиях, напротив, эта энергия направлялась к охлаждаемому водой обменнику так, как это происходит в конструкциях с вторичным сверхбыстрым испарением (типа конструкций из патентов 1815243 и 3350170). Еще одним преимуществом, реализуемым при перекомпоновке замкнутого контура синтеза, является исключение из него замораживателя и сепаратора промывочного газа. Новая конструкция экономит средства, а также энергию, вне зависимости от того, является эта конструкция новой или реконструированной. Причиной этому является то, что промывочный газ замораживается при последовательно более высоких уровнях охлаждения в замкнутом контуре синтеза, перекомпонованном в соответствии с практикой настоящего изобретения, в то время как в предыдущих конструкциях он охлаждался только с помощью наиболее холодного уровня. В итоге существенная экономия энергии, составляющая приблизительно 0,5 MM Британских тепловых единиц/ST (где ST означает малую тонну или 2000 фунтов готового NH3), является результатом использования межступенчатого дегидратора по настоящему изобретению.

Исходная компоновка контура синтеза сохраняется, даже если дегидратор (на чертеже под номером 54), расположенный между первой (на чертеже под номером 50) и второй (на чертеже под номером 56)ступенью компрессора, можно использовать для того, чтобы облегчить удаление из синтез-газа воды (и других примесей). При отсутствии преимущества от существенного энергосбережения за счет описанной выше перекомпоновки контура синтеза, сбереженная в компрессоре синтез-газа энергия в основном возмещается потребностью в более высокой холодильной мощности. В этом случае основным выигрышем будет значительное повышение долговечности катализатора конвертера за счет более низкого содержания воды. Помимо этого, нагрузка от компрессора синтез-газа будет передана на холодильный компрессор. В компрессоре синтез-газа будет получено снижение скорости, составляющее приблизительно 2%. Это может быть пригодно для установок, в которых лимитирован компрессор синтез-газа и холодильный компрессор которого обладает дополнительной пропускной способностью (например, в холодном климате или в зимних условиях для теплого климата). В этих условиях можно получить большую производительность установки.

В соответствии с практикой настоящего изобретения стадия промывки располагается между двумя первыми ступенями (на рисунке под номерами 50 и 56) компрессора синтез-газа. Такое расположение является самым лучшим по ряду причин, включая снижение потребного количества энергии, снижение скорости, требуемой для компрессора синтез-газа и увеличение производительности. Нежесткие условия работы означают, что не требуется никаких специальных низкотемпературных материалов и что при ремонте действующих установок можно оставить без изменения современную металлургию. В новых установках низкотемпературная металлургия нужна меньше. Сброс, дегидрирование и охлаждение, проводимые между первой и второй ступенями, исключает нежелательный возврат NH3 в препроцессор установки, как это происходит при использовании всасывающего скруббера (описанного в патенте США 3349569).

Величина повышенного давления дегидратора, составляющая приблизительно 800-900 фунтов на квадратный дюйм, достаточна для того, чтобы осуществить адекватное и в значительной степени полное удаления воды, при этом не используется дальнейший контакт с жидким NH3, как это описано в патенте США 3349569.

Из практики настоящего изобретения исключена необходимость экстенсивного охлаждения между ступенями, поскольку для конденсации NH3 не требуется охлаждение и экстенсивное замораживание газа с промежуточных ступеней компрессора. Напротив, холодильная мощность, расходуемая для достижения глубокого охлаждения до (-5°С)-(-50°С), или от 23 до -58°F (упомянута в патенте США 3349569), должна быть равной или превосходить мощность, сэкономленную в такой схеме компрессором синтез-газа. Исключаются также экстенсивные инвестиции, необходимые в конструкциях по предыдущей технологии. Для реконструкции (ремонта действующей установки) можно использовать действующие теплообменники восходящего потока дегидратора.

На охлаждение синтез-газа между первой и второй ступенями полезное воздействие вместо одной оказывают обе ступени компрессора синтез-газа. В конструкции большинства используемых компрессоров легко вносятся аппаратурные изменения; они включают размещение компрессора второй ступени и компрессора третьей ступени (оборотного) в одном и том же корпусе, причем сжатию оборотным колесом подвергается объединенный поток добавочного газа и оборотного синтез-газа. Из дегидратора замороженный газ поступает на вторую ступень компрессора, а после сжатия его температура на выходе ниже, поскольку она определяется уравнением T2=T1 (n-1)/n. Затем этот поток без дальнейшего охлаждения смешивают с оборотным, поэтому температура объединенного потока ниже. Более низкие температуры на входе на вторую и третью ступень обеспечивают более низкую энергопотребность обеих ступеней, поскольку они устанавливаются хорошо известным политропным соотношением P=K/ep·MPH·T1·Z·n/(n-1)·(P2/P1 (n-1)/n-1), в котором Р=мощность, К представляет собой константу, МРН=молярный поток в молях за час, Z=сжимаемость, а ep, n, P1, P2 и T1 были определены выше. На входе на вторую ступень охлаждение сильнее, чем в параллельных ответвлениях увеличенного молярного потока (что показано ниже), в которых только для второй ступени получают 7% энергосбережение. Другие сомножители в приведенном выше уравнении в значительной степени постоянны, что дает

Р=(460-10)/(460+41)·(1,035/1,00)=0,93

На ступени рецикла температура на входе ниже по указанным ранее причинам. Помимо этого, перекомпоновка контура синтеза оказывает влияние на температуру на входе и на поток (поскольку готовый NH3 не подвергался сжатию), поэтому происходит 12% экономия энергии, это показано следующими далее вычислениями:

Р=(460+114)/(460+150)·(0,935/1,00)=0,88

Кроме того, оборотная мощность немного снижается, что вызывает дальнейшее падение давления. Мощность на первой ступени должна быть почти такой же, поэтому суммарное снижение мощности для компрессора синтез-газа составляет приблизительно 6%. Упрощенно это выражено соотношением:

Р=(1,0·0,36)+(0,93·0,36)+(0,88·0,28)=0,941

Безусловно, при использовании дегидратора между ступенями происходит некоторое перераспределение мощности, чтобы это соответствовало рабочим характеристикам компрессора. Это приводит к тому, что соотношение давлений для первой ступени более низкое, а соотношение давлений для второй ступени соответственно более высокое. По-прежнему суммарное энергосбережение остается приблизительно равным 6%. Входные объемные потоки также небольшие, в результате скорости компрессора ниже (приблизительно 3% при перекомпонованном контуре синтеза) и, следовательно, эксплуатационные сложности меньше. Это преимущество (положительное воздействие дегидратора на две ступени) в конструкциях по предыдущей технологии не было реализовано.

Жидкий NH3 подают на стадию промывки из напорного сепаратора при более высоком давлении. При нормальной эксплуатации не требуется насоса.

Промывка ограничивается только потоком добавочного газа, а не объединенного потока добавочного и оборотного газа, как это описано в патентах США 1830167 и 257043. (Отмечалось, что в патенте США 3349569 промывается только добавочный поток).

Падение давление в замкнутом контуре синтеза ниже, чем в случае всасывающего скруббера (например, показанного в патенте США 3349569), при условии, что дальнейшая конденсация NH3 между ступенями не осуществляется. Это происходит из-за того, что в верхней части дегидратора (54) концентрация NH3 ниже, чем во всасывающем скруббере из предыдущих технологических схем (3,5% и 4,9% соответственно), а также из-за того, что давление в дегидраторе выше давления во всасывающем скруббере из предыдущих технологических схем (850 и 350 фунтов на квадратный дюйм соответственно). Поэтому концентрация NH3 в подаче на аммиачный конвертер (60) ниже, чем в предыдущих технологических схемах (2,3% и 2,6% соответственно). В схеме по настоящему изобретению при фиксированной концентрации NH3 на выходе из конвертера изменения концентрации параллельно конвертеру должны быть больше, чем изменения по патенту США 3349569, согласно которому при заданной производительности и более низком падении давления осуществляется меньшая циркуляция. Это также приводит к тому, что требуется более низкая мощность рециркуляции.

Обычно количество жидкого NH3, которое используют для промывки, должно составлять 10-15% от общего количества жидкости, поступающего с сепаратора высокого давления. При снижении количества используемого жидкого аммиака снижается повторное поступление инертных веществ в замкнутый контур синтеза, то же самое касается габаритов и стоимости трубопроводов для жидкости, клапанов и оборудования для промывки.

Перед проведением промывки добавочный газ предварительно охлаждают (процесс проводят в охлаждаемой емкости обычно до температуры, составляющей приблизительно 38-45°F). Указанное предварительное охлаждение в целях удаления сконденсированной воды проводят с помощью выбивного барабана. Это снижает содержание воды в насыщенном газе, а также уменьшает нагрузку на скруббер. Предварительное охлаждение снижает также содержание NH3 в паре из верхней части дегидратора, и, следовательно, содержание NH3 в загрузке конвертера. Кроме того, снижается температура в верхней части, что оказывает благоприятный эффект на уже упоминавшиеся мощность и скорость компрессора.

В менее стандартных конструкциях установки синтеза аммиака используется замкнутый контур на 2500-3000 фунтов на квадратный дюйм ((175-210)·105 Па), в котором применяют четырехступенчатый компрессор (три добавочные ступени и одна рециркулирующая). Обычно две добавочные ступени размещены в первом корпусе компрессора, а второй корпус компрессора представляет собой конструкцию с четырьмя насадками. В этой конструкции дегидратор (типа дегидратора 54) может быть размещен после первой добавочной ступени, после второй добавочной ступени или под давлением контура синтеза - после третьей добавочной ступени. Одним словом, отбор добавочного синтез-газа с компрессора на дегидратор можно сделать с любой промежуточной ступени сжатия, а возвратить на компрессор у входа на следующую ступень.

Предпочтительно, однако, чтобы в таких случаях отбор газа проводили после второй добавочной ступени, это вызвано тремя причинами. На этой ступени сжатия давление должно быть достаточно большим, чтобы было гарантировано адекватное удаление воды. В то же время, замораживающий эффект будет полезен для третьей добавочной ступени компрессора, в связи с чем необходимая мощность и скорость снижаются. Наконец, при реконструкции действующих установок замораживатель уже расположен в этом месте.

В замкнутых контурах синтеза под более высоком давлением (2500-3000 фунтов на квадратный дюйм) ((175-210)·105 Па) дегидратор лучше размещать между второй и третьей ступенями компрессора и лучше работать под давлением, составляющим приблизительно 1200-1400 фунтов на квадратный дюйм ((84-98)·105 Па). Таким образом, при такой четырехступенчатой конфигурации компрессора синтез-газ выходит со второй ступени компрессора под давлением, составляющим приблизительно 1200-1400 фунтов на квадратный дюйм ((84-98)·105 Па), а с четвертой ступени компрессора под давлением, составляющим приблизительно 2500-3000 фунтов на квадратный дюйм ((175-210)·105 Па).

Квалифицированным в этой технологии людям должно быть понятно, что в описанных выше частных вариантах можно сделать многочисленные изменения, однако эти изменения входят в сущность настоящего изобретения, определенную приведенной здесь формулой изобретения.

Изобретение относится к процессу синтеза аммиака, в частности к усовершенствованию способа очистки синтез-газа, добавляемого в каталитический реактор для замещения прореагировавшего синтез-газа. Способ синтеза аммиака включает сжатие синтез-газа, содержащего водород и азот в многоступенчатом центробежном компрессоре. На первой ступени этого компрессора синтез-газ сжимают до давления, составляющего от приблизительно 800 до 900 фунтов на квадратный дюйм -(56-63)·105Па, отводят с этой ступени и охлаждают, а также обезвоживают путем контакта с жидким аммиаком в дегидраторе, затем охлажденный и обезвоженный синтез-газ возвращают в компрессор и вводят на его вторую ступень. Установка для проведения этого процесса включает центробежный компрессор, снабженный выпуском синтез-газа, соединяющий выпуск с первой ступени компрессора с впуском синтез-газа в дегидратор, а также промежуточный впуск синтез-газа, соединяющий гидравлической связью впуск второй ступени компрессора с выпуском синтез-газа из дегидратора. Благодаря промежуточному охлаждению и обезвоживанию скорость компрессора снижается, а за счет благоприятного воздействия дегидратора на последние две ступени указанного компрессора достигается также значительная экономия потребляемой мощности. Дополнительная экономия мощности осуществляется за счет того, что в замкнутом контуре синтеза снижается потребность в холоде. 2 н. и 11 з.п. ф-лы, 1 ил.

| US 3484197 А, 16.12.1969 | |||

| US 3349569 А, 31.10.1967 | |||

| Способ получения аммиака | 1986 |

|

SU1490079A1 |

| Способ получения аммиака | 1987 |

|

SU1625826A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| Производство аммиака / Под ред | |||

| В.П.Семенова | |||

| М.: Химия, 1985, с.152-154. | |||

Авторы

Даты

2005-09-27—Публикация

2001-03-02—Подача