Изобретение относится к неорганической химии и молет быть использовано при получении аммиаксЗ.

Целью изобретения является снижение энергозатрат при сохранении производительности способа,

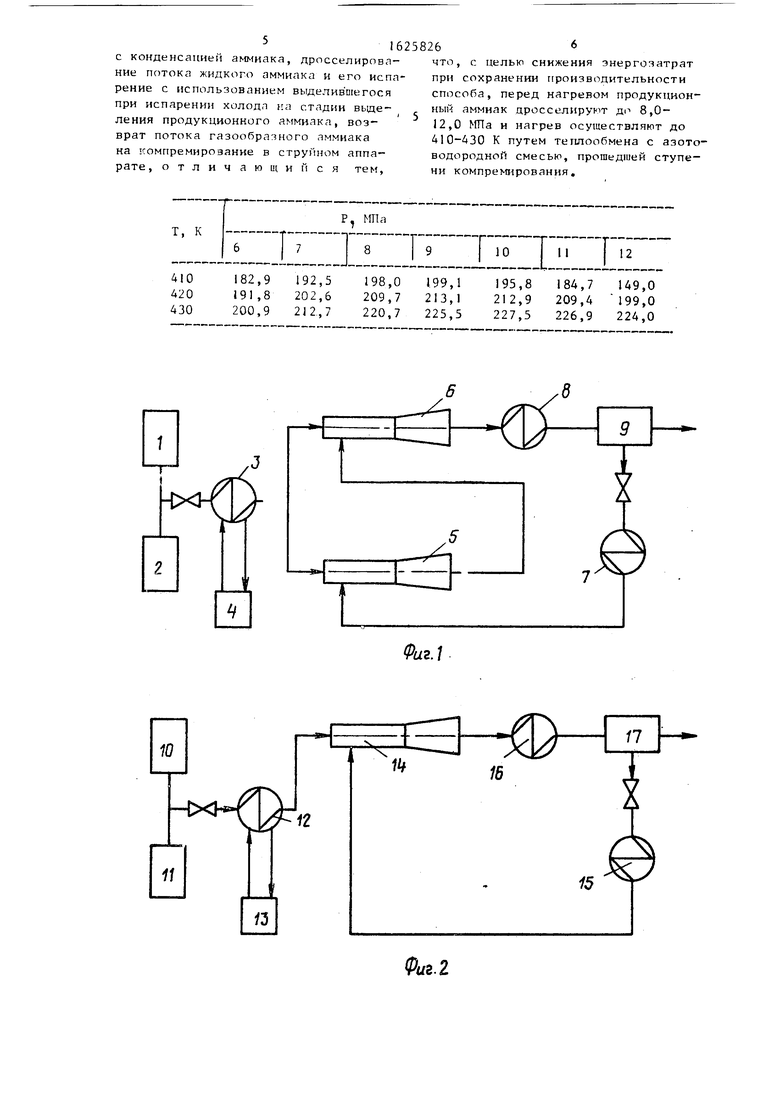

На фиг.1 и 2 представлена схема, реализующая предлагаемый спо:об,

Пример I. Азотонодородную смесь сжимают в несколько ступеней в компрессоре до давления синтеза 30 МПа и направляют в колонну синтеза, где на катализаторе протекает реакция образования аммиака. Полученную реакционную смесь охлаждают с конденсацией продукционного аммиака. Далее продукционный жидкий аммиач давлением 30 МПа из сепаратора 1 и конденсационной колонны 2 дросселируют до давления 10,0 МПа и направляю,- в теплообменник 3, обогревземый геплом азгговодородной смеси, выделяющимся между ступенями компрессора 4, и нагревают до 423 К. Поток перегретого продукционного аммиака делят на две части в соотношении 29:71 и направляют в качестве рабочего потока в два параллельно работающих струнных аппарата (СА) 5 и 6. Инжектируемым потоком в аппарате 5 служит га

зообразный аммиак, выходящий из испарителя 7, при получении холода давлением 0,5 МПа и температурой 278 К. В струйном аппарате 5 газообразный аммиак сжимается до 0,9 МПи и в качестве инжектируемого потока подаетс в СА 6, где сжимается до 1,6 МПа и направляется в водяной холодильник 8 для конденсации Сконденсировавшийся жидкий аммиак давлением 1,6 МПа идет в хранилище 9}часть его (примерно 16,2 т/ч) из хранилища возвращается в цикл для получения холода,

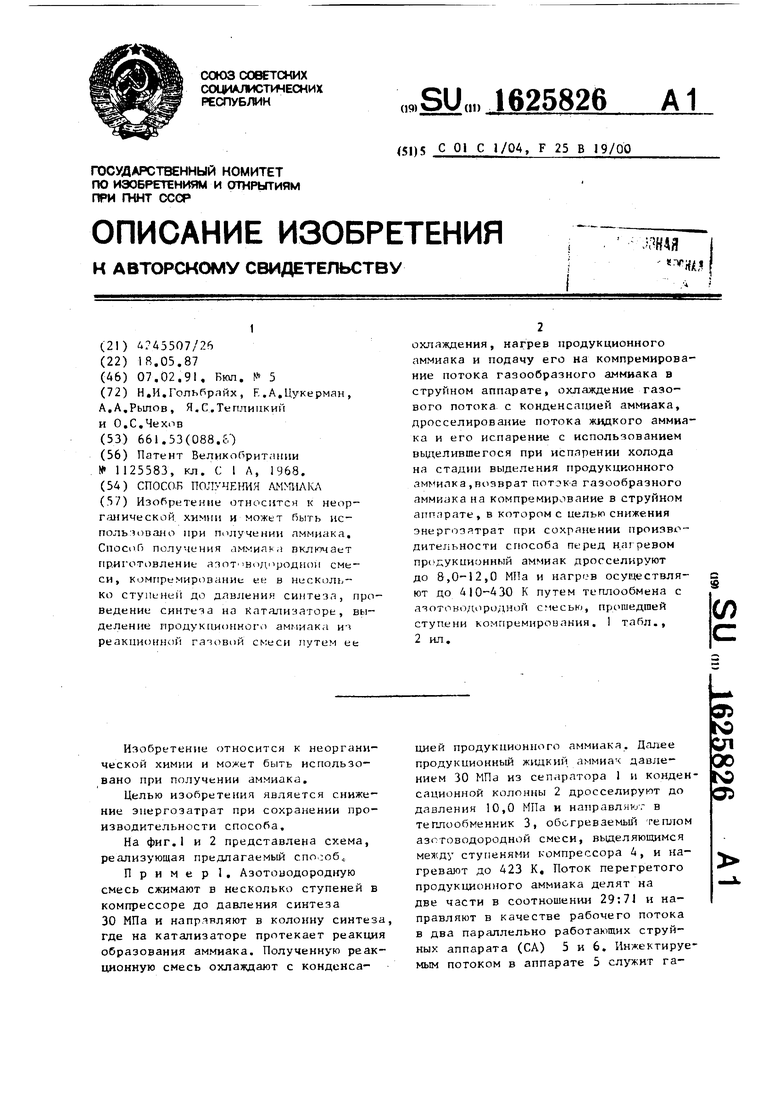

П р и м е р 2. Получение аммиака осуществляют аналогичным образом по примеру 1. На фиг.2 представлена схема реализации способа с использованием одного струйного насоса.

Жидкий продукционный аммиак дав- лением 30 МПа из конденсационной колонны 10 и сепаратора I1 дросселирую до 0 МПа и направляют в теплообменник 12, обогреваемый теплом азотоводородной смеси, получающимся между ступенями компрессора 13, до 423 К и затем в качестве компремирующего потока направляют в струйный аппарат 14, где- он сжимает испарившийся и отдавший свой холод в испарителе 15 газообразный аммиак от 0,7 до 1,6 МП Смешанный поток, выходящий из струйного аппарата, направляют в водяной или в воздушный холодильник-конденсатор 16, где аммиак полностью конденсируется. Далее жидкий аммиак поступает в хранилище 17, откуда часть его после дросселирования возвращается в цикл для получения холода„

В известных агрегатах синтеза - аммиака готовый продукт - аммиак получают в жидком виде под давлением 30 МПа, при 300 К и дросселируют впоследствии до давления 1,6 МПа, При этом бесполезно теряется энергия давления, которая может быть использована в струйных аппаратах для сжатия а.ммиака более низких параметров, например газообразного аммиака из испарителей„

Эксперименты показали, что поток жидкого аммиака, имеющий определенную температуру, имеет максимальную работоспособность при конкретном давлении, более низком, чем давление синтеза аммиака, таким образом, необходимо поток жидкого аммиака дросселировать до соответствующего температуре давления.

5

Q

5

0 5 0

д 45 Q

5

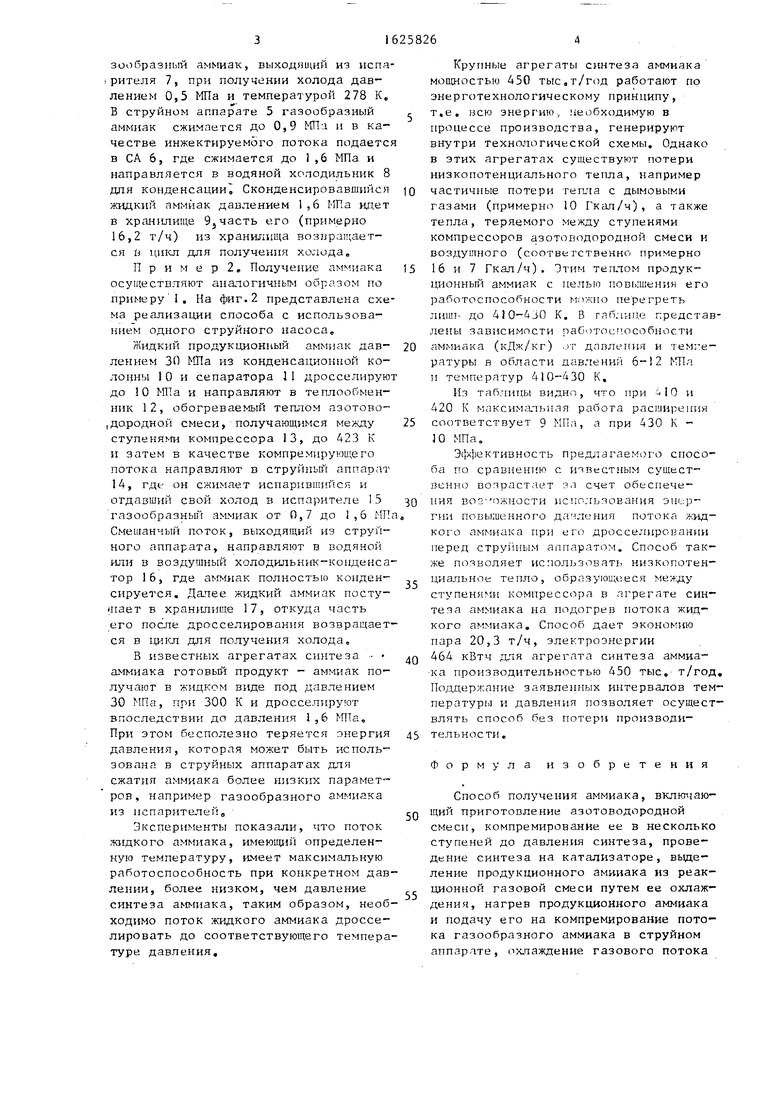

Крупные агрегаты синтеза аммиака мощностью 450 тыс,т/год работают по энерготехнологическому принципу, т.е. всю энергию, необходимую в процессе производства, генерируют внутри технологической схемы. Однако в этих агрегатах существуют потери низкопотенциального тепла, например частичные потери тепла с дымовыми газами (примерно 10 Гкал/ч), а также тепла, теряемого между ступенями компрессоров азотоводородной смеси и воздушного (соответственно примерно 16 и 7 Гкал/ч). Этим теплом продукционный аммиак с целью повышения его работоспособности м.шно перегреть лишь до 410-4JO К. В габлипе представлены зависимости работоспособности аммиака (кДж/кг) ,г давления и темге- ратуры в области давлении 6-12 МПл и температур 410-430 К.

Из таблицы видно, что при 10 и 420 К максимальная работа расширения соответствует Q МПл, а при 430 К - 10 МПа.

Эффективность предлагаемого способа по сравнению с известным существенно возрастает зл счет обеспечения во Г ОАности использования энергии повышенного давления потока /кид- кого аммиака при его дросселировании перед струйным аппаратом. Способ также позволяет использовать низкопотенциальное тепло, образующееся между ступенями компрессора в агрегате синтеза аммиака на подогрев потока жидкого аммиака. Способ дает экономию пара 20,3 т/ч, электроэнергии 464 кВтч для агрегата синтеза аммиака производительностью 450 тыс, т/год, Поддержание заявленных интервалов температуры и давления позволяет осуществлять способ без потери производительности.

Формула изобретения

Способ получения аммиака, включающий приготовление азотоводородной смеси, компремирование ее в несколько ступеней до давления синтеза, проведение синтеза на катализаторе, выделение продукционного амииака из реакционной газовой смеси путем ее охлаждения, нагрев продукционного аммиака и подачу его на компремирование потока газообразного аммиака в струйном аппарате, охлаждение газового потока

с конденсациеи аммиака, дросселирование потока жидкого аммиака и его испарение с использованием выделившегося при испарении холода на стадии выделения продукционного аммиака, возврат потока газообратного аммиака на компремнрование в струйном аппарате, отличающийся тем,

что, с целью снижения энергозатрат при сохранении производительности способа, перед нагревом продукционный аммиак дросселируют до 8,0- 12,0 МТТа и нагрев осуществляют до 410-430 К путем теплообмена с азото- водородной смесью, прошедшей ступени комлремирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| СПОСОБ УТИЛИЗАЦИИ АММИАКА ИЗ ПРОДУВОЧНЫХ И ТАНКОВЫХ ГАЗОВ | 2001 |

|

RU2217669C2 |

| Способ получения аммиака | 1985 |

|

SU1386564A1 |

| Способ синтеза аммиака | 1974 |

|

SU793936A1 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| Способ получения сжиженного метана высокой чистоты | 2024 |

|

RU2836202C1 |

| Способ получения жидкого аммиака | 1980 |

|

SU969668A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОН-КСЕНОНОВОЙ СМЕСИ | 1993 |

|

RU2044974C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

Изобретение относится к неорганической химии и может быть использовано при получении аммиака. Способ получения аммиак,) включает приготовление азот Водороднои смеси, компремирование ее в несколько ступеней до давлении синтеза, проведение синтеза на катализаторе, выделение продукционного аммиака из реакционной газовой смеси путем ее охлаждения, нагрев продукционного аммиака и подачу его на компремирова- ние потока газообразного аммиака в струйном аппарате, охлаждение газового потока с конденсацией аммиака, дросселирование потока жидкого аммиака и его испарение с использованием выделившегося при испарении холода на стадии выделения продукционного аммиака.возврат потока газообразного аммиака на компремированиев струйном аппарате, в котором с целью снижения энергозатрат при сохранении производительности способа перед нагоевом продукционный аммиак дросселируют до 8,0-12,0 МПа и нагрев осуществляют до 410-430 К путем теплообмена с азотоводородноп смесью, прошедшей ступени компремнронания. 1 табл., 2 ил. С SS (Л

10

м

11

-ф

л

16

15

| Способ выявления нефтепроизводивших отложений | 1983 |

|

SU1125583A1 |

| С I А, 1968. | |||

Авторы

Даты

1991-02-07—Публикация

1987-05-18—Подача