Изобретение имеет отношение к производству струйных принтеров, а именно печатающих головок для струйных принтеров, имеющих небольшие отверстия в головке, через которые по программе выбрасываются чернильные капельки.

Выброс чернильной капельки через отверстия (сопла) происходит за счет нагрева и испарения чернил в специальной камере, куда поступают чернила, за счет тепла, выделяемого тонкопленочным резистором при протекании тока.

Первые сообщения об устройстве и способах изготовления тонко пленочных резисторных структур фирмы Hewlett - Packard появились в 80 годах прошлого столетия [1, 2].

В приведенном [2] методе изготовления нагревательного элемента для принтерной головки в виде тонкослойной резисторной структуры, включающем создание изолированной подложки, формирование на ней слоя из резистивного материала для создания из него нагревательного элемента, осаждение слоев из проводящего адгезионного материала, слоя из материала с высокой проводимостью и верхнего металлического слоя для изготовления проводящих электродов.

Принципиальным недостатком указанного метода явилось отсутствие изолирующего защитного слоя на резисторе, на поверхности которого происходят процессы нагрева и испарения чернил, способные влиять на стабильность теплоотдачи резистора, определяющие качество и надежность принтера.

Данный недостаток устранен в последующих модификациях принтерных головок фирмы Hewlett - Packard [3, 4].

Наиболее близким к предлагаемому изобретению является [5] «Процесс* производства тепловых чернильных принтерных головок и структура интегрального устройства, изготовляемая таким образом», используемый в современных модификациях фирмы, в котором заявляется способ изготовления тонкопленочной резисторной структуры принтерной головки и принтерная головка с тонкопленочным резистором и структурой межсоединений по данному способу.

В [5] защищается:

1. Способ изготовления тонкопленочной резисторной структуры принтерной головки, включающий формирование на изолированной подложке резистивного слоя и слоя проводника, созданных по рисунку, вскрытие участка в слое проводника над резистивным слоем, образующее резистивный нагревательный элемент в резистивном слое, формирование изолирующего барьерного слоя поверх рисунка упомянутого слоя проводника, формирование окна в упомянутом изолирующем барьерном слое, создание слоя металла, находящегося в электрическом контакте с упомянутым рисунком слоя проводника через упомянутое окно, имеющего геометрию, которая вскрывает заранее определенный участок упомянутого рисунка слоя проводника, выполнение разводки из слоя металла от упомянутого рисунка слоя проводника через упомянутое окно на прилегающий участок упомянутой изолированной подложки, так что разводка из слоя металла на упомянутом прилегающем участке упомянутой изолирующей подложки образует относительно большую и плоскую область, удаленную от упомянутого рисунка слоя проводника для создания смещенного пружинного контакта.

2. Принтерная головка тонкопленочного резистора и структура межсоединений, включающие в совокупности: резистивный слой и слой проводника, сформированные на предварительно определенной области изолированной подложки, и упомянутый слой проводника, имеющий вскрытие в себе над резистивным слоем, образующее резистивный нагревательный элемент, изолирующий барьерный слой поверх упомянутого слоя проводника, имеющий поверхностную геометрию, которая открывает заранее определенную область упомянутого слоя проводника, слой металла на изолирующем барьерном слое, распространяющийся от упомянутого слоя проводника вниз на смежную область упомянутой изолированной подложки, на которой нет слоя проводника, посредством чего слой металла над упомянутой смежной областью упомянутой изолированной подложки образует относительно большую и плоскую область электрического контакта, для создания смещенного пружинного контакта.*

3. Структура по п.2, в которой сделано небольшое отверстие в упомянутом изолирующем барьерном слое, чтобы раскрыть упомянутый слой проводника для связи с упомянутым слоем металла.

4. Структура по п.2, в которой упомянутый изолирующий барьерный слой сформирован с меньшим боковым размером, чем у упомянутого слоя проводника, таким образом, чтобы получился вскрытым краевой участок упомянутого рисунка проводящей трассы, для получения вышеупомянутого рисунка слоя металла в электрическом контакте с последним.

5. Тонкопленочная структура межсоединений, включающая резистивный слой и слой проводника, сформированный на нем и расположенный на предварительно определенной области изолированной подложки, и упомянутый слой проводника, имеющий вскрытие в себе над резистивным слоем, образующее резистивный нагревательный элемент, изолирующий барьерный слой поверх упомянутого слоя проводника и имеющий поверхностную геометрию, которая открывает предварительно определенную область упомянутого слоя проводника, и слой металла на изолирующем барьерном слое, распространяющийся от вскрытой заранее определенной области упомянутого слоя проводника, вниз на смежную область упомянутой изолированной подложки, под которой не появляется никакой слой проводника, посредством чего слой металла над упомянутой смежной областью упомянутой изолированной подложки образует относительно большую и плоскую область, удаленную от упомянутого слоя проводника для создания смещенного пружинного контакта.

На фиг.1.1.-1.5. представлены элементы структуры и основные этапы ее изготовления в соответствии с [5], используемым в нашей заявке в качестве прототипа.

На фиг.1.1. представлен разрез структуры после осаждения на поверхности изолированной диэлектриком 2 подложки 1 резистивного 3 и проводящего 4 слоев.

На фиг.1.2. представлен разрез структуры после формирования в правой части изолированной подложки методом литографии и последующего травления через первую маску фоторезиста резистивного 5 слоя и слоя проводника 6, созданных по рисунку.

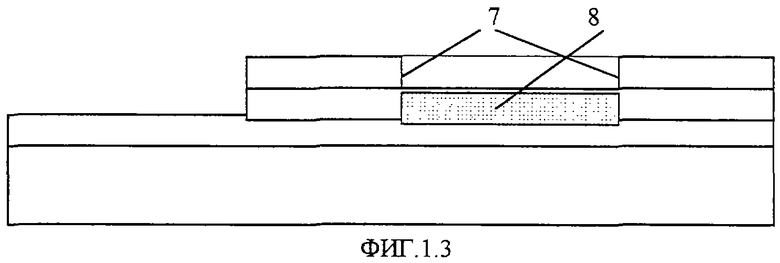

На фиг.1.3. представлен разрез структуры после формирования методом литографии и последующего травления через вторую маску фоторезиста участка с образованием окна 7 в слое проводника над резистивным слоем, образующего резистивный нагревательный элемент 8 в резистивном слое.

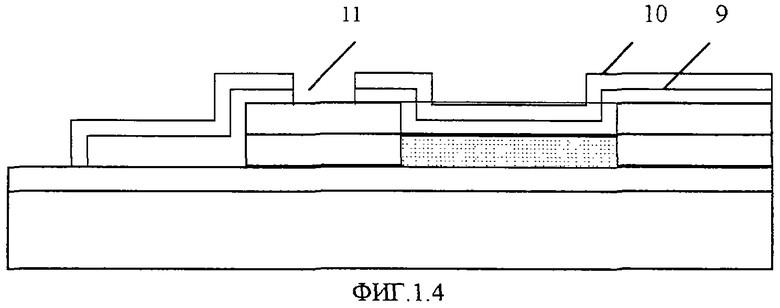

На фиг.1.4. представлен разрез структуры после формирования двухслойного 9 и 10 изолирующего барьерного слоя поверх рисунка упомянутого слоя проводника и последующего вскрытия методом литографии и последующего травления через третью маску фоторезиста окна 11 в упомянутом изолирующем барьерном слое.

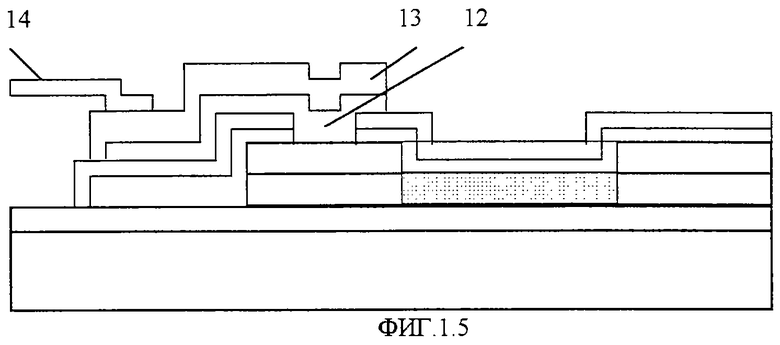

На фиг.1.5. представлен разрез структуры после осаждения слоя металла, находящегося в электрическом контакте с упомянутым рисунком слоя проводника через упомянутое окно и выполнения разводки из слоя металла 12 от упомянутого рисунка слоя проводника через упомянутое окно на прилегающий слева участок упомянутой изолированной подложки, так что разводка из слоя металла образует относительно большую и плоскую область, удаленную от упомянутого рисунка слоя проводника, для создания после покрытия дополнительным слоем металла 13 смещенного пружинного контакта 14.

В результате в прототипе [5] устраняется недостаток, имеющий место в аналоге [2] и заключающийся в нестабильности нагревательного элемента при попадании и испарении чернил, не защищенного изолирующими барьерными слоями.

Однако осаждение слоя металла на поверхность изолирующего барьерного слоя, под которым располагается резистивный слой и слой проводника, требует особой конфигурации суммарного рельефа ступеней слоя проводника и резистивного слоя, не допускающего утонения или разрыва изолирующего слоя на ступенях и образования в результате непланируемого контакта (в данном случае короткого замыкания) металлического и проводящего слоев.

Рельеф ступеней не должен иметь прямого или отрицательного угла, но только положительный наклон с углом не более 60 градусов. Наличие крутой ступени, близкой к прямому углу 90 градусов, или тем более отрицательного угла наклона слоев проводника и резистора реально приводит к разрыву изолирующего барьерного слоя на ступени и к смыканию верхнего металлического слоя и слоя проводника.

Проблема в случае прототипа предельно усложнена необходимостью травления одновременно двух разных материалов, имеющих разную скорость травления через одну маску фоторезиста: слоя проводника и резистивного слоя. Возникает неопределенность формы рельефа, могущая привести к непланируемому смыканию слоев, и кроме того, к различной ширине, а значит, и номинала элемента резистора, что сказывается на качестве, надежности структур и снижению процента выхода годных.

Это обстоятельство связанно с формированием резистивного слоя и слоя проводника по общему рисунку на литографии с одной маской фоторезиста, когда приходится управлять одновременно процессами травления двух разных по свойствам материалов. Поскольку скорости травления их в одном травителе различны по определению, следует рассмотреть два варианта.

Первый вариант, когда скорость верхнего слоя проводника больше, чем нижнего резистивного слоя. Это приводит к существенному уходу размеров верхнего слоя (слоя проводника), так как скорость травления нижнего слоя меньше. На первый взгляд, это не особенно критично для структуры, поскольку верхний слой выполняет роль подводящего электрода. И на этом этапе электроды стравливаются только с боков. А расстояние между электродами задается последующим, вторым процессом литографии, где будет производиться травление части слоя проводника над элементом резистора, определяющее длину резистора.

Но дело в том, что существенное стравливание верхнего слоя относительно нижнего открывает нижний слой, который начинает травиться как с торца, так и сверху, по мере стравливания с него верхнего слоя. Это приводит к уменьшению ширины резистора.

И поскольку процессы травления происходят под маской фоторезиста, в образующемся зазоре относительно изолированной подложки, точный расчет ухода размером проблематичен, что влияет на воспроизводимость результатов.

Второй вариант травления, когда скорость нижнего слоя в травителе выше, чем верхнего. В этом случае возникает «нора» под верхним слоем, приводящая к катастрофическим последствиям, как при прямом угле рельефа.

Задачей изобретения является достижение технического результата, заключающегося в повышении качества и надежности принтерной головки и процента выхода годных в производстве, из-за исключения дефектов изолирующего слоя на ступенях структуры, за счет раздельного травления резистивного и проводящего слоев и повышения воспроизводимости резистора.

Поставленная задача решается в предлагаемом изобретении, содержащем:

1. Способ изготовления принтерной головки с тонкопленочным резистором, включающий осаждение резистивного слоя и слоя проводника на изолированной подложке, формирование рисунков слоев, осажденных на изолированной подложке, образующих резистивный нагревательный элемент, формирование изолирующего барьерного слоя поверх рисунка упомянутого слоя проводника, формирование окна в упомянутом барьерном слое, создание слоя металла, находящегося в электрическом контакте с упомянутым рисунком слоя проводника через упомянутое окно, имеющего геометрию, которая открывает заранее определенный участок упомянутого рисунка слоя проводника, выполнение разводки из слоя металла от упомянутого рисунка слоя проводника через упомянутое окно в изолирующем барьерном слое на прилегающий участок упомянутой изолированной подложки, так что разводка из слоя металла на упомянутом прилегающем участке упомянутой изолирующей подложки образует плоскую область, удаленную от упомянутого рисунка слоя проводника, для создания смещенного пружинного контакта, после осаждения резистивного слоя и слоя проводника на изолированной подложке вначале формируют рисунок слоя проводника, имеющего в себе вскрытие, образующее в последующем резистивный нагревательный элемент, а затем формируют рисунок из резистивного слоя с перекрытием рисунка слоя проводника на величину, превышающую точность совмещения в процессе литографии и уход размеров при травлении резистивного слоя.

2. Принтерная головка с тонкопленочным резистором по данному способу, включающая резистивный слой и слой проводника, сформированные на предварительно определенном участке изолированной подложки, и упомянутый слой проводника, имеющий вскрытие в себе над резистивным слоем, образующее резистивный нагревательный элемент, изолирующий барьерный слой поверх упомянутого слоя проводника, имеющий поверхностную геометрию, которая открывает заранее определенную область упомянутого слоя проводника, слой металла на изолирующем барьерном слое, распространяющийся от упомянутого слоя проводника на смежную область упомянутой изолированной подложки, на которой нет слоя проводника, посредством чего слой металла над упомянутой смежной областью упомянутой изолированной подложки образует относительно большую и плоскую область электрического контакта, для создания смещенного пружинного контакта, рисунок резистивного слоя выполняется большего размера, чем рисунок слоя проводника, перекрывая рисунок слоя проводника на величину точности совмещения на литографии и ухода размеров при травлении резистивного слоя.

Таким образом, отличительными признаками изобретения является то, что в способе изготовления тонкопленочного резистора принтерной головки после осаждения резистивного слоя и слоя проводника на изолированной подложке вначале формируют рисунок слоя проводника, имеющем в себе вскрытие, образующее в последующем резистивный нагревательный элемент, а затем формируют рисунок из резистивного слоя с перекрытием рисунка слоя проводника на величину, превышающую точность совмещения - в процессе литографии и уход размеров при травлении резистивного слоя, а в устройстве принтерной головки тонкопленочного резистора и структуре межсоединений рисунок резистивного слоя выполняется большего размера, чем рисунок слоя проводника, перекрывая рисунок слоя проводника на величину точности совмещения на литографии и ухода размеров при травлении резистивного слоя.

Проведенные патентные исследования показали, что совокупность признаков изобретения является новой, что доказывает новизну заявляемого способа. Кроме того, патентные исследования показали, что в литературе отсутствуют данные, показывающие влияние отличительных признаков изобретения на достижение технического результата, что подтверждает изобретательский уровень предлагаемого способа.

В предлагаемом изобретении после осаждения резистивного слоя и слоя проводника по всей пластине и далее процессами литографии и травления формируется рисунок из слоя проводника с одновременным вытравливанием части проводника над предполагаемым элементом резистора, представляющим собой электроды к резистору. Процесс травления предусматривает обработку только одного слоя, а поэтому технологически хорошо управляем. При этом могут быть использованы как процессы изотропной плазмохимической обработки, в котором необходимый угол профиля ступени может задаваться составом травящей плазмы либо с помощью изначально сформированного профиля в маске фоторезиста, переносимый далее на травящиеся слои, так и жидкостные методы травления, обеспечивающие по принципу изотропного травления также наиболее предпочтительный в данном случае угол профиля ступени. Определенным недостатком плазмохимических методов травления является невысокая селективность при завершении травления верхнего слоя к нижнему слою.

Затем вторым процессом литографии и последующего процесса травления формируется рисунок из резистивного слоя, имеющий размеры большие, чем размер рисунка слоя проводника, на величину точности совмещения на литографии и ухода размеров при травлении резистивного слоя. Процесс травления, как и при травлении слоя проводника, предусматривает обработку только одного слоя, а поэтому также технологически хорошо управляем.

Указанное выполнение структуры и способа ее изготовления приводит к тому, что исключается источник неопределенности при травлении ширины резистивного слоя, что повышает качество структуры, устраняется потенциальная возможность замыкания металлического слоя и слоя проводника, что повышает надежность структуры, исключаются катастрофические отказы и, следовательно, растет процент выхода годных в процессе производства.

Такая последовательность отличительных признаков позволяет устранить недостатки прототипа.

На фиг.2.1.-2.5. представлена структура и основные этапы изготовления структуры по предлагаемому изобретению.

На фиг.2.1. представлен разрез структуры после осаждения на поверхности изолированной диэлектриком 2 подложки 1 резистивного 3 и проводящего 4 слоев.

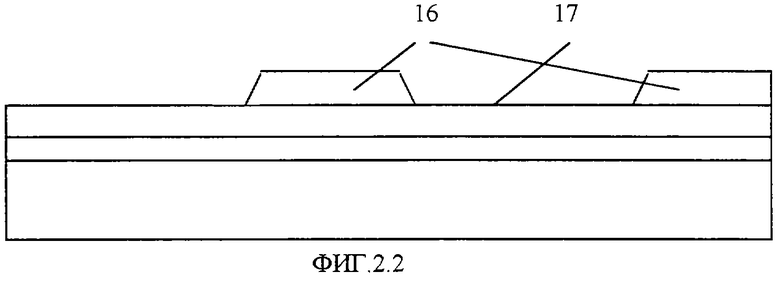

На фиг.2.2. представлен разрез структуры после формирования на резистивном слое методом литографии и последующего травления через первую маску фоторезиста слоя проводника 16 с удалением участка в слое проводника 17, образующего в дальнейшем резистивный нагревательный элемент 8 в резистивном слое.

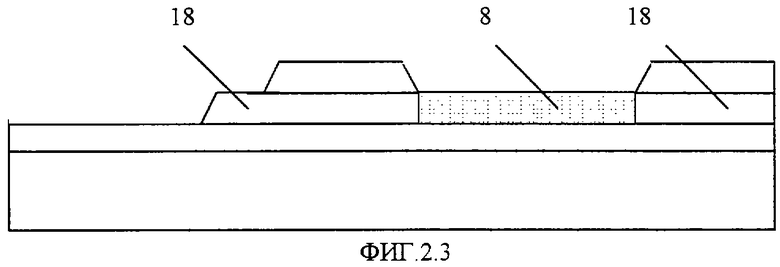

На фиг.2.3. представлен разрез структуры после формирования методом литографии и последующего процесса травления через вторую маску фоторезиста рисунка из резистивного слоя 18 вокруг рисунка слоя проводника и имеющий размеры большие, чем размер рисунка слоя проводника, на величину точности совмещения на литографии и ухода размеров при травлении резистивного слоя.

На фиг.2.4. представлен разрез структуры после формирования двухслойного 9 и 10 изолирующего барьерного слоя поверх рисунка упомянутого слоя проводника и последующего вскрытия методом литографии и последующего травления через третью маску фоторезиста окна 11 в упомянутом изолирующем барьерном слое.

На фиг.2.5. представлен разрез структуры после осаждения слоя металла, находящегося в электрическом контакте с упомянутым рисунком слоя проводника, через упомянутое окно и выполнения разводки из слоя металла 12 от упомянутого рисунка слоя проводника через упомянутое окно на прилегающий слева участок упомянутой изолированной подложки, так что разводка из слоя металла образует относительно большую и плоскую область, удаленную от упомянутого рисунка слоя проводника, для создания после покрытия дополнительным слоем металла 13 смешенного пружинного контакта 14.

Пример. На подложке кремния марки КЭФ или КДБ толщиной 525 + 25 мкм (сопротивлением более 1 Ом·см) термическим окислением формируют слой двуокиси кремния толщиной 1.7±0.1 мкм. На окисленную поверхность пластины напыляют слои TaAl и AlCu в одном процессе. Слой TaAl толщиной 0.11-0.12 мкм используется в качестве резистивного слоя, содержит 50±10% Al и имеет сопротивление 27±3 Ом·см, сопротивление слоя проводника AlCu толщиной 0.5-0.6 мкм составляет 3.5±0.5 мкОм·см.

Первой маской на литографии формируют разводку к резисторам из слоя проводника и определяют длину резистора. AlCu травится с клином в жидкостном травителе.

Вторая маска на литографии формирует резистивный слой вокруг разводки из слоя проводника и определяет ширину резистора. Вторая маска перекрывает первую на 2.0 мкм. Травление TaAl также проводится в жидкостном травителе. Далее на плазмохимической установке в одном процессе осаждается изолирующий диэлектрик, состоящий из Si3N4 и SiC, соответственно толщиной 4400 и 2600 мкм с точностью 15%. С помощью третьей маски формируется контактное окно к слою проводника. Травление окна в изолирующих слоях производится в плазме с клином слоев диэлектрика от 30 до 60 градусов. Далее напыляются слои Та и Ni толщиной 5500+550 Å и 4500+500 Å соответственно с обязательной ионной очисткой поверхности предшествующих слоев. Четвертая маска формирует области Ni вокруг контактных окон. Пятая маска формирует площадку Та над нагревательным элементов резистора. Никель и тантал травятся в жидкостном растворе, В заключении слой никеля золотится гальваническим методом толщиной 300-700 Å.

Пример, описанный выше, является частным случаем, в котором используется предлагаемое изобретение.

Предлагаемое изобретение может использоваться для альтернативного типа структур, не выходя за пределы патентных притязаний.

Литература:

1. Патент США 4535343.

2. Патент США 5636441.

3. Патент США 6139131.

4. Патент США 6280019.

5. Патент США 4862197.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ СТРУКТУРЫ МЕЖСОЕДИНЕНИЙ ПРИНТЕРНОЙ ГОЛОВКИ С ТОНКОПЛЕНОЧНЫМ РЕЗИСТОРОМ | 2003 |

|

RU2263998C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1991 |

|

SU1811330A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ ТРАНЗИСТОРОВ МАТРИЦ ЖИДКОКРИСТАЛЛИЧЕСКИХ ЭКРАНОВ | 1994 |

|

RU2069417C1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОУРОВНЕВЫХ МЕДНЫХ МЕЖСОЕДИНЕНИЙ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ С ИСПОЛЬЗОВАНИЕМ ВОЛЬФРАМОВОЙ ЖЕСТКОЙ МАСКИ | 2013 |

|

RU2523064C1 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| Способ изготовления чувствительных элементов газовых датчиков | 2017 |

|

RU2650793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМАСШТАБИРУЕМОЙ БИКМОП СТРУКТУРЫ | 2003 |

|

RU2234165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОГРАММИРУЕМЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2263370C2 |

Использование: в производстве струйных принтеров, а именно печатающих головок для струйных принтеров, имеющих небольшие отверстия в головке, через которые по программе выбрасываются чернильные капельки. Сущность изобретения: в способе изготовления принтерной головки, включающем осаждение резистивного слоя и слоя проводника на изолированной подложке, формирование рисунков слоев, осажденных на изолированной подложке, образующих резистивный нагревательный элемент, формирование изолирующего барьерного слоя поверх рисунка упомянутого слоя проводника, формирование окна в упомянутом барьерном слое, создание слоя металла, находящегося в электрическом контакте с упомянутым рисунком слоя проводника через упомянутое окно, имеющего геометрию, которая открывает заранее определенный участок упомянутого рисунка слоя проводника, выполнение разводки из слоя металла от упомянутого рисунка слоя проводника через упомянутое окно в изолирующем барьерном слое на прилегающий участок упомянутой изолированной подложки, так что разводка из слоя металла на упомянутом прилегающем участке упомянутой изолирующей подложки образует относительно большую и плоскую область, удаленную от упомянутого рисунка слоя проводника, для создания смещенного пружинного контакта. После осаждения резистивного слоя и слоя проводника на изолированной подложке вначале формируют рисунок слоя проводника, имеющего в себе вскрытие, образующее в последующем резистивный нагревательный элемент, а затем формируют рисунок из резистивного слоя с перекрытием рисунка слоя проводника на величину, превышающую точность совмещения в процессе литографии и уход размеров при травлении резистивного слоя. Техническим результатом изобретения является повышение качества и надежности принтерной головки и процента выхода годных в производстве из-за исключения дефектов изолирующего слоя на ступенях структуры, за счет раздельного травления резистивного и проводящего слоев и повышения воспроизводимости резистора. 2 н. и 3 з.п. ф-лы, 2 ил.

| US 4862197 А, 29.08.1989 | |||

| ТЕРМОСТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 1991 |

|

RU2051042C1 |

| Термоструйная печатающая головка | 1988 |

|

SU1648797A1 |

| Способ изготовления многослойных деталей | 1983 |

|

SU1080904A1 |

Авторы

Даты

2005-09-27—Публикация

2003-06-05—Подача