Изобретение имеет отношение к производству струйных принтеров, а именно печатающих головок для струйных принтеров, имеющих небольшие отверстия в головке, через которые по программе выбрасываются чернильные капельки.

Выброс чернильной капельки через отверстия (сопла) происходит за счет нагрева и испарения чернил в специальной камере, куда поступают чернила, за счет тепла, выделяемого тонкопленочным резистором при протекании тока.

Первые сообщения об устройстве и способах изготовления тонкопленочных резисторных структур фирмы Hewlett-Packard появились в 80 г.г. прошлого столетия [1, 2].

Приведенный [2] метод изготовления нагревательного элемента для принтерной головки в виде тонкослойной резисторной структуры включает создание изолированной подложки, формирование на ней слоя из резистивного материала для создания из него нагревательного элемента, осаждение слоев из проводящего адгезионного материала, слоя из материала с высокой проводимости и верхнего металлического слоя для изготовления проводящих электродов.

Принципиальным недостатком указанного метода явилось отсутствие изолирующего защитного слоя на резисторе, на поверхности которого происходят процессы нагрева и испарения чернил, способные влиять на стабильность теплоотдачи резистора, определяющие качество и надежность принтера.

Данный недостаток устранен в последующих модификациях принтерных головок фирмы Hewlett-Packard [3, 4].

Наиболее близким к предлагаемому изобретению является [5] «Процесс производства тепловых чернильных принтерных головок и структура интегрального устройства, изготовляемая таким образом», используемый в современных модификациях фирмы, в котором заявляется способ изготовления тонкопленочной резисторной структуры принтерной головки и принтерная головка с тонкопленочным резистором и структурой межсоединений по данному способу.

В [5] защищается: 1. Способ изготовления тонкопленочной резисторной структуры принтерной головки, включающий формирование на изолированной подложке резистивного слоя и слоя проводника, созданных по рисунку, вскрытие участка в слое проводника над резистивным слоем, образующее резистивный нагревательный элемент в резистивном слое, формирование изолирующего барьерного слоя поверх рисунка упомянутого слоя проводника, формирование окна в упомянутом изолирующем барьерном слое, создание слоя металла, находящегося в электрическом контакте с упомянутым рисунком слоя проводника через упомянутое окно, имеющего геометрию, которая вскрывает заранее определенный участок упомянутого рисунка слоя проводника, выполнение разводки из слоя металла от упомянутого рисунка слоя проводника через упомянутое окно на прилегающий участок упомянутой изолированной подложки, так что разводка из слоя металла на упомянутом прилегающем участке упомянутой изолирующей подложки образует относительно большую и плоскую область, удаленную от упомянутого рисунка слоя проводника для создания смещенного упругого контакта.

2. Принтерная головка тонкопленочного резистора и структура межсоединений, включающие в совокупности резистивный слой и слой проводника, сформированные на предварительно определенной области изолированной подложки, и упомянутый слой проводника, имеющий вскрытие в себе над резистивным слоем, образующее резистивный нагревательный элемент, изолирующий барьерный слой поверх упомянутого слоя проводника, имеющий поверхностную геометрию, которая открывает заранее определенную область упомянутого слоя проводника, слой металла на изолирующем барьерном слое, распространяющийся от упомянутого слоя проводника вниз на смежную область упомянутой изолированной подложки, на которой нет слоя проводника, посредством чего слой металла над упомянутой смежной областью упомянутой изолированной подложки образует относительно большую и плоскую область электрического контакта для создания смещенного упругого контакта.

3. Структура по п.2, в которой сделано небольшое отверстие в упомянутом изолирующем барьерном слое, чтобы раскрыть упомянутый слой проводника для связи с упомянутым слоем металла.

4. Структура по п.2, в которой упомянутый изолирующий барьерный слой сформирован с меньшим боковым размером, чем у упомянутого слоя проводника, таким образом, чтобы получился вскрытым краевой участок упомянутого слоя проводника для получения вышеупомянутого слоя металла в электрическом контакте с последним.

5. Тонкопленочная структура межсоединений, включающая резистивный слой и слой проводника, сформированный на нем, расположенные на предварительно определенной области изолированной подложки, и упомянутый слой проводника, имеющий вскрытие в себе над резистивным слоем, образующее резистивный нагревательный элемент, изолирующий барьерный слой поверх упомянутого слоя проводника и имеющий поверхностную геометрию, которая открывает предварительно определенную область упомянутого слоя проводника, и слой металла на изолирующем барьерном слое, распространяющийся от вскрытой заранее определенной области упомянутого слоя проводника вниз на смежную область упомянутой изолированной подложки, под которой не появляется никакой слой проводника, посредством чего слой металла над упомянутой смежной областью упомянутой изолированной подложки образует относительно большую и плоскую область, удаленную от упомянутого слоя проводника, для создания смещенного упругого контакта.

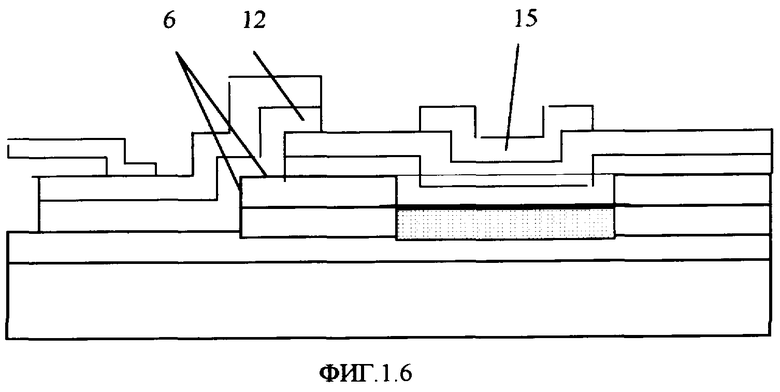

На фиг.1.1.-1.5 представлен основной вариант структуры принтерной головки и структуры межсоединений и этапы изготовления данного варианта структуры в соответствии с приведенным в прототипе способом, а на фиг.1.6 - альтернативный вариант структуры принтерной головки и структуры межсоединений согласно п.3. формулы прототипа.

На фиг.1.1 представлен разрез структуры после осаждения на поверхности, изолированной диэлектриком 2 подложки 1, резистивного 3 и проводящего 4 слоев.

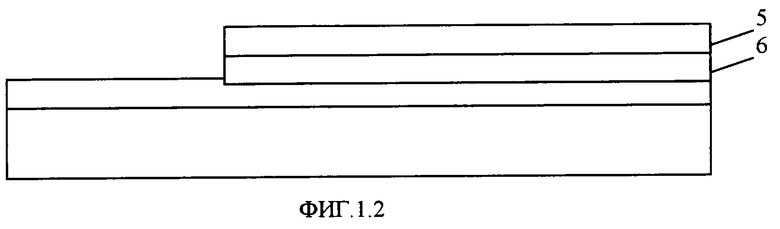

На фиг.1.2 представлен разрез структуры после формирования в правой части изолированной подложки методом литографии и последующего травления через первую маску фоторезиста резистивного 5 слоя и слоя проводника 6, созданных по рисунку.

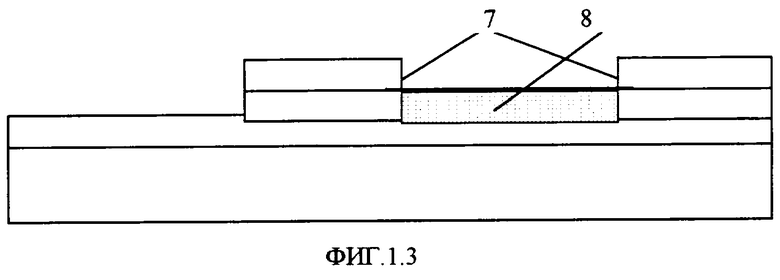

На фиг.1.3 представлен разрез структуры после формирования методом литографии и последующего травления через вторую маску фоторезиста участка с образованием окна 7 в слое проводника над резистивным слоем, образующего резистивный нагревательный элемент 8 в резистивном слое.

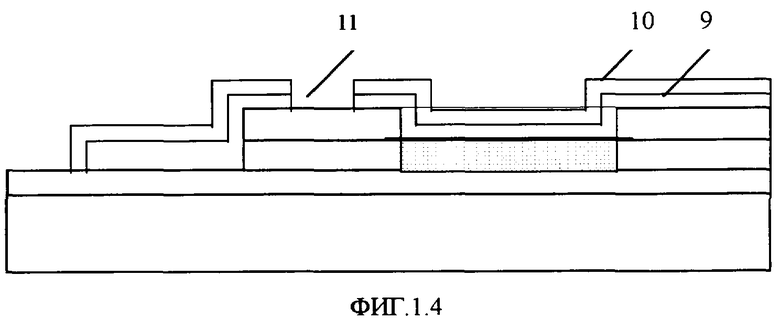

На фиг.1.4 представлен разрез структуры после формирования методом литографии через третью маску фоторезиста и последующего травления двухслойного 9 и 10 изолирующего барьерного слоя поверх упомянутого слоя проводника, и последующей литографии через четвертую маску фоторезиста, вскрытия и травления окна 11 в упомянутом изолирующем барьерном слое.

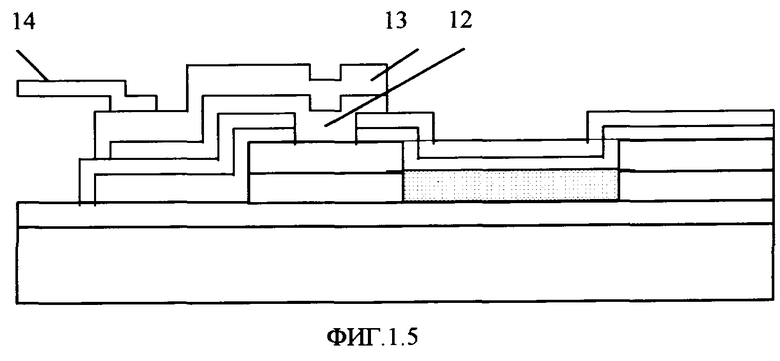

На фиг.1.5 представлен разрез структуры после осаждения слоя металла, находящегося в электрическом контакте с упомянутым слоем проводника через упомянутое окно, и выполнения разводки из слоя металла 12 от упомянутого слоя проводника через упомянутое окно на прилегающий слева участок упомянутой изолированной подложки, так что разводка из слоя металла образует относительно большую и плоскую область, удаленную от упомянутого слоя проводника, для создания после покрытия дополнительным слоем металла 13 смещенного упругого контакта 14.

В результате в прототипе [5] устраняется недостаток, имеющий место в аналоге [2] и заключающийся в нестабильности и пониженном сроке службы нагревательного элемента, не защищенного изолирующими барьерными слоями, при попадании на него и испарении чернил. Как показано на фиг.1.3, в прототипе формируется изолирующий барьерный слой поверх нагревательного элемента.

Основной вариант структуры межсоединений прототипа предусматривает общепринятую классическую схему осуществления контакта слоя металла со слоем проводника через окно, вскрываемое в изолирующем барьерном слое. При этом обеспечивается постоянство площади контакта, зачистка контактируемой поверхности, стабильность контакта.

На фиг.1.6 представлена другая схема контактирования слоя металла к слою проводника (без вскрытия окна в изолирующем барьерном слое), получаемая в результате того, что часть проводника 6 оставляют не закрытой изолирующим барьерным слоем. При этом разводка из слоя металла 12 контактирует с незакрытым участком слоя проводника и далее выполняется на прилегающем слева участке изолированной подложки. Часть разводки из слоя металла размещается на изолирующем слое над нагревательным элементом в виде площадки из слоя металла 15 для концентрации тепла и испарения чернил и существенного увеличения срока службы принтерной головки.

Вместе с тем, введение изолирующего барьерного слоя в прототипе предусматривает проведение операций по вскрытию окна в изолирующем барьерном слое для контактирования разводки из слоя металла к слою проводника, таких как формирование маски фоторезиста, плазмохимическое травление изолирующего барьерного слоя через маску до поверхности слоя проводника, снятие фоторезиста, зачистку поверхности слоя проводника.

Изолирующий барьерный слой, состоящий в прототипе из слоя нитрида кремния и карбида кремния, травится с помощью плазмохимического травления. При этом происходит дополнительное задубливание (дополнительная полимеризация) фоторезиста, а при травлении окна в плазме перенос на маску фоторезиста продуктов травления, загрязнеющих фоторезист и в дальнейшем затрудняющих его удаление.

Удаление задубленного фоторезиста после вскрытия окна в изолирующем барьерном слое до слоя металлического проводника осуществляется в кислородной плазме, удаляющей сильно задубленные фоторезисты. При воздействии кислородной плазмы поверхность изолирующего барьерного слоя может модифицироваться с образованием кислородных связей, на поверхности могут оставаться образующиеся углеродистые соединения.

В то же время к поверхности изолирующего барьерного слоя при нанесении разводки металла предъявляются требования по чистоте, структурному совершенству поверхности, обеспечивающие адгезию металла и формирование устойчивой β фазы тантала (Та), используемого в прототипе в качестве нижнего слоя двухслойной разводки металла.

Особо высокие требования к поверхности изолирующего барьерного слоя предъявляются при формирование площадки металла над резистивным нагревательным элементом, для концентрации тепла и испарения чернил, в силу термоциклов, которым подвергается структура принтерной головки при нагреве резистора для испарения чернил в процессе работы.

Вместе с тем способ, заявленный в прототипе, не содержит специальной технологии очистки поверхности изолирующего барьерного слоя перед формированием разводки металла с учетом возможного использования разводки для формирования площадки металла над нагревательным элементом, предъявляющей высокие требования по адгезии металла при термоциклах (быстрых повторяющихся изменений температуры) в широком интервале температур.

Задачей изобретения является достижение технического результата, заключающегося в повышение качества и надежности принтерной головки с тонкопленочным резистором и структурой межсоединений за счет использования в способе изготовления структуры межсоединений технологии обработки изолирующего барьерного слоя в растворе травителя с целью очистки и восстановления свойств изолирующего барьерного слоя для повышения адгезии разводки из слоя металла к изолирующему барьерному слою и, особенно, адгезии площадки из слоя металла к изолирующему барьерному слою над нагревательным элементом, подвергаемой многократному нагреву и охлаждению при испарении чернил.

Для достижения названного технического результата в способе изготовления тонкопленочной структуры межсоединений принтерной головки с тонкопленочным резистором, включающем осаждение резистивного слоя и слоя проводника на изолированной подложке, формирование рисунков слоев, осажденных на изолированной подложке, образующих резистивный нагревательный элемент, формирование изолирующего барьерного слоя поверх рисунка упомянутого слоя проводника, формирование окна в упомянутом изолирующем барьерном слое, создание слоя металла, находящегося в электрическом контакте с упомянутым рисунком слоя проводника через упомянутое окно, имеющего геометрию, которая открывает заранее определенный участок упомянутого рисунка слоя проводника, выполнение разводки из слоя металла от упомянутого рисунка слоя проводника через упомянутое окно в изолирующем барьерном слое на прилегающий участок упомянутой изолированной подложки, так что разводка из слоя металла на упомянутом прилегающем участке упомянутой изолирующей подложки образует относительно большую и плоскую область, удаленную от упомянутого рисунка слоя проводника, для создания смещенного упругого контакта перед выполнением разводки из слоя металла обрабатывают поверхность изолирующего барьерного слоя в растворе травителя, обеспечивающего очистку и восстановление поверхности изолирующего барьерного слоя, а разводку из слоя металла от упомянутого рисунка слоя проводника через упомянутое окно в изолирующем барьерном слое выполняют не только на прилегающий участок упомянутой изолированной подложки, но одновременно формируют участок разводки из слоя металла в виде площадки на изолирующем барьерном слое над нагревательным элементом, используемый в качестве стабилизирующей поверхности испарения.

Таким образом, отличительными признаками изобретения является то, что в способе изготовления тонкопленочной структуры межсоединений принтерной головки с тонкопленочным резистором перед выполнением разводки из слоя металла обрабатывают поверхность изолирующего барьерного слоя в растворе травителя, обеспечивающего очистку и восстановление поверхности изолирующего барьерного слоя, а разводку из слоя металла от упомянутого рисунка слоя проводника через упомянутое окно в изолирующем барьерном слое выполняют не только на прилегающий участок упомянутой изолированной подложки, но одновременно формируют участок разводки из слоя металла в виде площадки на изолирующем барьерном слое над нагревательным элементом, используемый в качестве стабилизирующей поверхности испарения.

Проведенные патентные исследования показали, что совокупность признаков изобретения является новой, что доказывает новизну заявляемого способа. Кроме того, патентные исследования показали, что в литературе отсутствуют данные, показывающие влияние отличительных признаков изобретения на достижение технического результата, что подтверждает изобретательский уровень предлагаемого способа.

В предлагаемом изобретении после формирования на изолированной подложке резистивного слоя из TaAl и слоя проводника из AlCu на изолилированной подложке, осаждения изолирующих барьерных слоев, вначале Si3N4, а затем SiC, через общую маску фоторезиста формируют рисунок слоев изолирующего барьерного слоя и переходные контактные окна к слою проводника. Слои Si3N4 и SiC травятся с помощью плазмохимического травления. При этом обеспечивается клин травления от 30 до 60° в зависимости от режима дубления маски фоторезиста. Учитывая дополнительное дубление фоторезиста при травлении в плазме, наличие в окне открытого участка проводника, процесс удаления маски фоторезиста выполняют в кислородной плазме.

При этом поверхность SiC может модифицироваться, загрязняться особо сильно задубленными частичками фоторезиста и образующимися при обработке в кислородной плазме углеродистыми соединениями и кислородными связями.

В то же время к поверхности SiC при осаждении Та предъявляются высокие требования по чистоте.

Пленка Та после нанесения должна находиться в состоянии β фазы, имеющая хорошую адгезию к SiC. Любые изменения поверхности SiC могут приводить к переходу Та в другую фазу, что неизбежно приводит к ухудшению адгезии Та и шелушению нанесенного слоя металла.

Особенно это может проявляться для площадки испарения над нагревательным элементом, подвергаемой термоциклам.

С целью восстановления поверхности SiC после плазмохимических обратоток, связанных со вскрытием окна, были исследованы и выбраны травители состава HF-NH4 в смеси с глицерином в отношении 104:514:336.

Обработка в указанном травителе обеспечивает восстановление и очистку поверхности верхнего изолирующего барьерного слоя SiC, нарушенную после после жестких плазменных обратоток.

На фиг.2.1.-2.5 представлены основные этапы изготовления структуры межсоединений по предлагаемому изобретению.

На фиг.2.1 представлен разрез структуры после осаждения на поверхности изолированной диэлектриком 2 подложки 1 резистивного 3 и проводящего 4 слоев.

На фиг.2.2 представлен разрез структуры после формирования в правой части изолированной подложки методом литографии и последующего травления через первую маску фоторезиста резистивного 5 слоя и слоя проводника 6, созданных по рисунку.

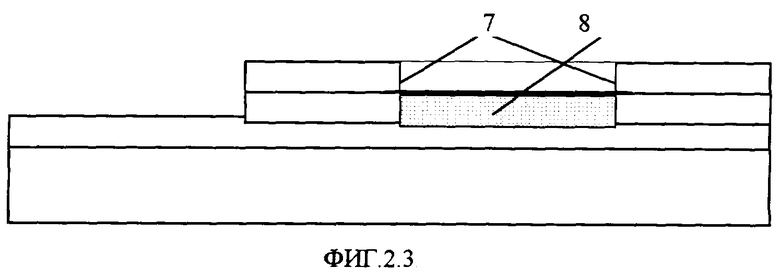

На фиг.2.3 представлен разрез структуры после формирования методом литографии и последующего травления через вторую маску фоторезиста участка с образованием окна 7 в слое проводника над резистивным слоем, образующего резистивный нагревательный элемент 8 в резистивном слое.

На фиг.2.4 представлен разрез структуры после формирования двухслойного 9 и 10 изолирующего барьерного слоя поверх упомянутого слоя проводника и одновременного вскрытия методом литографии и последующего травления через третью маску фоторезиста рисунка слоев 9, 10 изолирующего барьерного слоя и окна 11 в упомянутом изолирующем барьерном слое.

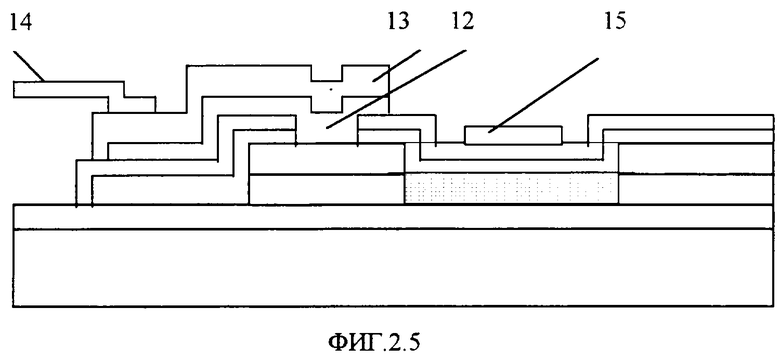

На фиг.2.5 представлен разрез структуры после удаления маски фоторезиста и обработки поверхности изолирующего барьерного слоя в специальном растворе травителя и осаждения слоя металла на предварительно обработанную поверхность изолирующего барьерного слоя с образованием через окно в изолирующем барьерном слое электрического контакта с упомянутым слоем проводника через упомянутое окно и выполнения разводки из слоя металла 12 от упомянутого слоя проводника через упомянутое окно на прилегающий слева участок упомянутой изолированной подложки, так что разводка из слоя металла образует относительно большую и плоскую область, удаленную от упомянутого слоя проводника, для создания, после покрытия дополнительным слоем металла 13, смещенного пружинного контакта 14, и одновременно из слоя металла справа формируются площадки 15 над нагревательным элементом, используемые в качестве стабильной поверхности испарения.

Пример: На подложке кремния марки КЭФ или КДБ толщиной 525±25 мкм (сопротивлением более 1 Ом·см) термическим окислением формируют слой двуокиси кремния толщиной 1.7±0.1 мкм. На окисленную поверхность пластины напыляют слои ТаА1 и AlCu в одном процессе. Слой TaAl толщиной 0.11-0.12 мкм используется в качестве резистивного слоя, содержит 50±10 атом.% Al и имеет поверхностное сопротивление 27±3 Ом/ см2, удельное сопротивление слоя проводника AlCu толщиной 0.5-0.6 мкм составляет 3.5±0.5 мкОм·см.

Первой и втором масками на литографии формируют разводку к резисторам из слоя проводника и определяют длину резистора.

AlCu травится с клином в жидкостном травителе. Травление TaAl также проводится в жидкостном травителе. Далее на плазмохимической установке в одном процессе осаждается изолирующий диэлектрик, состоящий из Si3N4 и SiC, соответственно толщиной 4400 и 2600 мкм с точностью 15%. С помощью третьей маски формируется рисунок изолирующего барьерного слоя и контактное окно в нем к слою проводника. Травление окна в двухлойной композии изолирующего слоя производится в плазме с клином слоев диэлектрика от 30 до 60°.

Далее структура обрабатывается в растворе травителя, имеющего состав, включающий плавиковую кислоту 45-50%, водный раствор фтористого аммония 40% в смеси с глицерином в отношении 104:514:336 объемных частей, с добавкой на 1 литр вышеуказанного раствора 20 мл концентрированной серной кислоты.

После чего напыляются слои вначале Та и Ni толщиной 5500+550 А и 4500+500 А сответственно с обязательной ионной очисткой поверхности предшествующих слоев. Четвертая маска формирует области Ni вокруг контактных окон. Пятая маска формирует площадку Та над нагревательным элементов резистора. Никель и тантал травятся в жидкостном растворе. В заключении слой никеля золотится гальваническим методом толщиной 300-700 А.

Пример, описанные выше, является частным случаем, в котором используется предлагаемое изобретение.

Предлагаемое изобретение может использоваться для альтернативного типа структур, не выходя за пределы патентных притязаний.

Литература

1. Патент США №4535343.

2. Патент США №5636441.

3. Патент США №6139131.

4. Патент США №6280019.

5. Патент США №4862197.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИНТЕРНОЙ ГОЛОВКИ С ТОНКОПЛЕНОЧНЫМ РЕЗИСТОРОМ И ПРИНТЕРНАЯ ГОЛОВКА | 2003 |

|

RU2261498C2 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОУРОВНЕВЫХ МЕДНЫХ МЕЖСОЕДИНЕНИЙ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ С ИСПОЛЬЗОВАНИЕМ ВОЛЬФРАМОВОЙ ЖЕСТКОЙ МАСКИ | 2013 |

|

RU2523064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ ТРАНЗИСТОРОВ МАТРИЦ ЖИДКОКРИСТАЛЛИЧЕСКИХ ЭКРАНОВ | 1994 |

|

RU2069417C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОГРАММИРУЕМЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2263370C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| СПОСОБ СОЗДАНИЯ СГЛАЖЕННОГО РЕЛЬЕФА В ИНТЕГРАЛЬНЫХ СХЕМАХ | 1990 |

|

SU1766214A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ МИКРОСХЕМЫ | 1991 |

|

RU2040131C1 |

| Способ изготовления чувствительных элементов газовых датчиков | 2017 |

|

RU2650793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ СО СВОБОДНО ВИСЯЩИМИ МИКРОМОСТИКАМИ | 2016 |

|

RU2632630C1 |

Использование: в производстве струйных принтеров, а именно печатающих головок для струйных принтеров, имеющих небольшие отверстия в головке, через которые по программе выбрасываются чернильные капельки. Сущность изобретения: в способе изготовления тонкопленочной структуры межсоединений принтерной головки, включающем осаждение резистивного слоя и слоя проводника на изолированной подложке, формирование рисунков слоев, осажденных на изолированной подложке, образующих резистивный нагревательный элемент, формирование изолирующего барьерного слоя поверх рисунка упомянутого слоя проводника, формирование окна в упомянутом барьерном слое, создание слоя металла, находящегося в электрическом контакте с упомянутым рисунком слоя проводника через упомянутое окно, имеющего геометрию, которая открывает заранее определенный участок упомянутого рисунка слоя проводника, площадки из слоя металла на изолирующем барьерном слое над нагревательным элементом, перед выполнением разводки из слоя металла обрабатывают поверхность изолирующего барьерного слоя в растворе травителя, обеспечивающего очистку и восстановление поверхности изолирующего барьерного слоя, а разводку из слоя металла от упомянутого рисунка слоя проводника через упомянутое окно в изолирующем барьерном слое выполняют не только на прилегающий участок упомянутой изолированной подложки, но одновременно формируют участок разводки из слоя металла в виде площадки на изолирующем барьерном слое над нагревательным элементом, используемый в качестве стабилизирующей поверхности испарения. Техническим результатом изобретения является повышение качества и надежности принтерной головки с тонкопленочным резистором и структурой межсоединений за счет очистки и восстановления свойств изолирующего барьерного слоя, повышения адгезии разводки из слоя металла к изолирующему барьерному слою и, особенно, адгезии площадки из слоя металла к изолирующему барьерному слою над нагревательным элементом. 2 з.п. ф-лы, 11 ил.

| US 4862197 А, 29.08.1989 | |||

| ТЕРМОСТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 1991 |

|

RU2051042C1 |

| Термоструйная печатающая головка | 1988 |

|

SU1648797A1 |

| Способ изготовления многослойных деталей | 1983 |

|

SU1080904A1 |

Авторы

Даты

2005-11-10—Публикация

2003-06-05—Подача