Область техники

Настоящее изобретение относится к композиции смазывающего покрытия, подходящей для использования при обработке смазывающим покрытием трубных резьбовых соединений, которые используют для соединения друг с другом нефтегазопромысловых труб (сокращенно обозначаемых как НГПТ).

Трубное резьбовое соединение, имеющее смазывающее покрытие, полученное в результате проведения обработки композицией, соответствующей настоящему изобретению, может быть использовано для соединения НГПТ без нанесения консистентной смазки, которая содержит большое количество тяжелых металлов и, таким образом, увеличивает озабоченность по поводу возникновения загрязнения окружающей среды, даже и при отнесении соединения к типу, имеющему нерезьбовую часть контакта металла с металлом, которая придает соединению улучшенную герметизируемость, но которая делает соединение подверженным задиранию.

Уровень техники

НГПТ представляют собой насосно-компрессорные и обсадные трубы, которые используют для разработки нефтяных скважин. Их обычно собирают по месту в результате соединения друг с другом стальных труб, имеющих длину порядка десяти с лишним метров, при использовании трубных резьбовых соединений. Обычно глубина нефтяных скважин составляла 2000-3000 метров, но на недавних глубоководных нефтяных месторождениях она может достигать 8000-10000 метров.

В среде своего использования резьбовое соединение, предназначенное для соединения НГПТ, подвергается воздействию не только нагрузки в виде усилия осевого растяжения, обусловленного массой НГПТ и соединительных элементов, присоединенных к ним, но также и объединенного внутреннего и внешнего давления и подземного тепла. Поэтому воздухонепроницаемое соединение должно быть сохранено без разрушения даже и в такой суровой окружающей среде.

Во время проведения операции по опусканию насосно-компрессорных или обсадных труб в нефтяную скважину трубное резьбовое соединение, которое однажды уже было затянуто, иногда ослабляют, а после этого затягивают повторно. АНИ (Американский нефтяной институт) требует наличия у трубного резьбового соединения для НГПТ достаточной стойкости к задиранию, позволяющей проводить затягивание (скрепление) соединения и ослабление (раскрепление) соединения десять раз у соединения для насосно-компрессорной трубы и три раза у соединения для обсадной трубы без возникновения задирания (не подлежащего ремонту серьезного заклинивания) при одновременном сохранении воздухонепроницаемости.

Трубное резьбовое соединение, характеризующееся хорошей герметизируемостью в случае использования для соединения НГПТ, относится к ниппельно-коробчатой конструкции, способной обеспечить получение уплотнения по месту контакта металла с металлом. У типичного трубного резьбового соединения данного типа на внешней поверхности каждой концевой части стальной трубы формируют ниппель, который включает резьбовую часть с охватываемой (внешней) резьбой и нерезьбовую часть контакта металла с металлом, в то время как на внутренней поверхности муфты формируют коробку, которая представляет собой отдельный соединительный элемент и включает резьбовую часть с охватывающей (внутренней) резьбой и нерезьбовую часть контакта металла с металлом. Трубное резьбовое соединение затягивают в результате вставления ниппеля в коробку и затягивания охватываемой и охватывающей резьб вплоть до вхождения нерезьбовых частей контакта металла с металлом у ниппеля и коробки в плотный контакт друг с другом до получения уплотнения по месту контакта металла с металлом. Перед затягиванием соединения на поверхности резьбовых частей и нерезьбовых частей контакта металла с металлом, которые представляют собой находящиеся в зацеплении части соединения при его затягивании, обычно наносят консистентную смазку, называемую компаундной консистентной смазкой, что придает данным частям улучшенные стойкость к задиранию и воздухонепроницаемость. Находящиеся в зацеплении части трубного резьбового соединения могут быть подвергнуты предварительной обработке для получения повышенной шероховатости поверхности в результате проведения обработки поверхности, такой как фосфатирование, что увеличит удерживание компаундной консистентной смазки.

Однако компаундная консистентная смазка содержит большое количество порошкообразных тяжелых металлов, таких как свинец, цинк и медь, что придает компаундной консистентной смазке достаточные смазывающую способность и коррозионную стойкость. Поэтому нанесенная консистентная смазка приводит к загрязнению окружающей среды в случае ее вымывания или выдавливания в окружающую ее среду. В дополнение к этому, способ нанесения компаундной консистентной смазки ухудшает рабочую среду и уменьшает эффективность операции сборки НГПТ. В соответствии с этим, наблюдается потребность в трубном резьбовом соединении, которое в достаточной мере исполняет свою функцию без нанесения компаундной консистентной смазки.

С целью предложения трубного резьбового соединения, которое может быть использовано без нанесения компаундной консистентной смазки, в следующих далее японских патентных документах были предложены композиция смазывающего покрытия, предназначенная для получения смазывающего покрытия на находящихся в зацеплении частях трубного резьбового соединения, и смазывающие покрытие или слой, полученные из такой композиции:

Патентный документ 1: JP 2002-173692 A1

Патентный документ 2: JP 2004-53013 A1

Патентный документ 3: JP 2004-507698 A1

Описание изобретения

Со времени вступления в силу в 1998 году Соглашения ОСПАР (Осло-Париж) в отношении предотвращения загрязнения моря в Северо-восточной Атлантике количество жестких предписаний по природоохранному законодательству стало расти в глобальном масштабе. При разработке газовых скважин и нефтяных скважин на морских буровых установках недавно сформировалась тенденция к тому, чтобы в целях сведения к минимуму выбросов причинных факторов загрязнения моря для любого вещества, которое используется на буровой установке, и для которого возможен выброс в окружающую среду, требовалась бы оценка его отрицательного воздействия на окружающую среду. В случае несоответствия вещества стандартам в данной стране или регионе использование вещества запрещается.

Свойства, оцениваемые при данной оценке отрицательного воздействия на окружающую среду, предписываются в Соглашении ОСПАР в виде СФУМХР (согласованного формата уведомления о морском химическом реагенте). В числе данных свойств в особенности важным является биоразлагаемость (сокращенно обозначаемая как БПК).

В случае трубного резьбового соединения, само собой разумеется, требуется оценка отрицательного воздействия на окружающую среду компаундной консистентной смазки, поскольку ее использование неизбежно включает проведение операций по ее нанесению и смыванию на буровой установке. Смазывающие покрытия и композиции покрытий, предназначенные для получения такого покрытия, которые предложены в перечисленных ранее патентных документах, также должны быть подвергнуты такой оценке вследствие существования возможности выброса такого покрытия в его окружающую среду во время промывания соединения.

Однако несмотря на учет смазывающей способности и противокоррозионных свойств смазывающих покрытий и композиций покрытий, которые были предложены на предшествующем уровне техники, их составы не разработаны с учетом биоразлагаемости, которая в настоящее время представляет собой важную позицию, требующую оценки, и с точки зрения их отрицательного воздействия на окружающую среду они оценены не были. Поэтому в недавних условиях, когда предписания по природоохранному законодательству становятся все более жесткими, их использование стало затруднительным.

Цель настоящего изобретения заключается в предложении трубного резьбового соединения, подходящего для использования при соединении нефтегазопромысловых труб (НГПТ), которое исключает описанные ранее проблемы предшествующего уровня техники.

Более конкретная цель настоящего изобретения заключается в предложении трубного резьбового соединения, которое может быть использовано для соединения НГПТ без нанесения консистентной смазки, такой как компаундная консистентная смазка, и без возникновения проблем, связанных со смазывающей способностью, для которого предотвращено возникновение ржавления, и которое характеризуется улучшенными стойкостью к задиранию и воздухонепроницаемостью и может быть использовано даже в странах или регионах, в которых введены в действие жесткие предписания по природоохранному законодательству.

Еще одна цель настоящего изобретения заключается в предложении композиции смазывающего покрытия, предназначенного для использования при изготовлении такого трубного резьбового соединения.

Для достижения вышеупомянутых целей изобретатели настоящего изобретения провели исследования биоразлагаемости, смазывающей способности и противокоррозионных свойств различных композиций смазывающих покрытий, подходящих для использования в случае трубного резьбового соединения.

(А) Биоразлагаемость (БПК)

Для получения оценки отрицательного воздействия на окружающую среду в океане в общем случае используют следующие методы испытаний при оценке биоразлагаемости вещества в морской воде:

(а) OECD guidelines for testing of chemicals - 1992 OECD 306: Biodegradability in Seawater, Closed Bottle Method; и

(b) Modified seawater variant of ISO TC/147, SC5/WG4 N141 1990: BOD test for insoluble substances.

В числе данных методов должен быть использован тот, который является более подходящим для конкретного образца. В любом методе испытания результат испытания приводится в процентах (например, БПК=15%), и чем большим будет значение БПК, тем большей будет биоразлагаемость, что указывает на меньшее отрицательное воздействие на окружающую среду.

Биоразлагаемость, оцененная по любому методу, является приемлемой, если значение БПК, измеренное по истечении 28 дней, (здесь и далее в настоящем документе обозначаемое как БПК28), будет составлять, по меньшей мере, 20% или «БПК28≥20%». В настоящее время минимальное приемлемое значение БПК в разных странах или регионах является различным, но критерий «БПК28≥20%» может соответствовать минимальному приемлемому уровню БПК для веществ, которые могут быть использованы на морской буровой установке в соответствии с предписаниями в Норвегии, которые считаются наиболее жесткими.

Испытание на биоразлагаемость, предназначенное для использования при разработке состава композиции смазывающего покрытия, может быть проведено отдельно для каждого кандидата в компоненты композиции. Однако, с учетом ситуации с транспортированием трубных резьбовых соединений в виде продукции конечное суждение о биоразлагаемости должно быть сделано, исходя из совокупной оценки композиции смазывающего покрытия, которая объединяет оценки для индивидуальных компонентов.

(B) Смазывающая способность

Смазка на основе любой соли, выбираемой из основной соли сульфоновой кислоты, основной соли салициловой кислоты, основной соли фенола и основной соли карбоновой кислоты, при комнатной температуре имеет форму жироподобного полутвердого вещества и демонстрирует наличие текучести при воздействии гидростатического давления. Как было установлено при оценке их смазывающей способности по количеству циклов затягивания и ослабления соединения до возникновения задирания в испытании на неоднократные затягивание и ослабление соединения с использованием фактических трубных резьбовых соединений, данные основные смазки характеризуются хорошей стойкостью к задиранию даже при наличии относительно тонкого покрытия.

(C) Противокоррозионные свойства

Как было установлено при оценке противокоррозионных свойств солей сульфоновой кислоты, солей салициловой кислоты, солей фенола и солей карбоновой кислоты в испытании на стойкость к солевому туману в соответствии с документом JIS Z2371, основная соль обладает лучшими противокоррозионными свойствами в сопоставлении с нейтральной солью для каждой из данных солей.

Как было установлено при проведении дополнительного исследования, основанного на открытии того, что любая соль, выбираемая из основной соли сульфоновой кислоты, основной соли салициловой кислоты, основной соли фенола и основной соли карбоновой кислоты, может обладать хорошей смазывающей способностью и хорошими противокоррозионными свойствами при относительно тонком покрытии, данный тип основной смазки не характеризуется хорошей биоразлагаемостью, но все еще может удовлетворять целевому критерию «БПК28≥20%» при одновременном сохранении хорошей смазывающей способности и противокоррозионных свойств в случае добавления сюда же одного или нескольких других компонентов смазки и получения композиции смазывающего покрытия.

Настоящее изобретение предлагает композицию смазывающего покрытия, содержащую, по меньшей мере, одну основную смазку, выбираемую из основной соли сульфоновой кислоты, основной соли салициловой кислоты, основной соли фенола и основной соли карбоновой кислоты, где композиция характеризуется значением биоразлагаемости (БПК), равным, по меньшей мере, 20% при измерении по истечении 28 дней в морской воде.

В одном предпочтительном варианте реализации композиция смазывающего покрытия, соответствующая настоящему изобретению, дополнительно содержит, по меньшей мере, одну дополнительную смазку, выбираемую из тех, которые характеризуются более высокой (большей) биоразлагаемостью в сопоставлении с тем, что имеет место для основной смазки. Дополнительную смазку предпочтительно выбирают из жирнокислотной металлической соли и воска, а более предпочтительно она содержит, по меньшей мере, одну жирнокислотную металлическую соль и, по меньшей мере, один воск. Жирнокислотную металлическую соль предпочтительно выбирают из солей, полученных из щелочноземельных металлов и стеариновой кислоты или олеиновой кислоты.

Предпочтительный химический состав композиции смазывающего покрытия, соответствующей настоящему изобретению, может содержать вплоть до 30 мас.% летучей органической растворяющей среды (растворителя), а остаток при выражении совокупного количества композиции остатка через 100 мас.ч. содержит 55-75 массовых частей основной смазки, 20-25 мас.ч. жирнокислотной металлической соли и 10-20 мас.ч. воска.

Настоящее изобретение также предлагает трубное резьбовое соединение, образованное из элементов в виде ниппеля и коробки, каждый из которых в качестве частей, находящихся в зацеплении, имеет резьбовую часть и нерезьбовую часть контакта металла с металлом, характеризующееся тем, что на поверхности находящихся в зацеплении частей, по меньшей мере, одного из элементов в виде ниппеля и коробки наносят покрытие из описанной ранее композиции смазывающего покрытия до толщины, равной, по меньшей мере, 10 микрометрам, что, таким образом, позволяет провести затягивание соединения без нанесения компаундной консистентной смазки.

В настоящем изобретении термин «смазка» указывает на вещество, улучшающее смазывающую способность. Ниппель представляет собой элемент трубного резьбового соединения, который имеет охватываемую (внешнюю) резьбовую часть, в то время как коробка представляет собой другой элемент соединения, имеющий охватывающую (внутреннюю) резьбовую часть.

Трубное резьбовое соединение, имеющее смазывающее покрытие, полученное из композиции смазывающего покрытия, соответствующей настоящему изобретению, характеризуется высокой биоразлагаемостью и все еще демонстрирует наличие удовлетворительной стойкости к задиранию и противокоррозионных свойств на том же самом уровне, что и получаемый при нанесении компаундной консистентной смазки. В результате оно может быть использовано без нанесения компаундной консистентной смазки и без какой-либо озабоченности в отношении загрязнения окружающей среды даже в стране или регионе, в которых введены в действие жесткие предписания по природоохранному законодательству.

Краткое описание чертежей

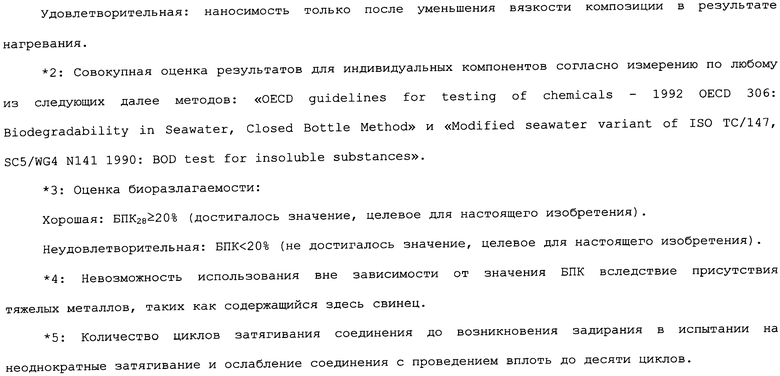

Фиг.1 представляет собой принципиальную схему, демонстрирующую стальную трубу для НГПТ и муфту, которые были собраны друг с другом для транспортирования.

Фиг.2 представляет собой принципиальную схему, демонстрирующую трубное резьбовое соединение, имеющее резьбовую часть и нерезьбовую часть контакта металла с металлом.

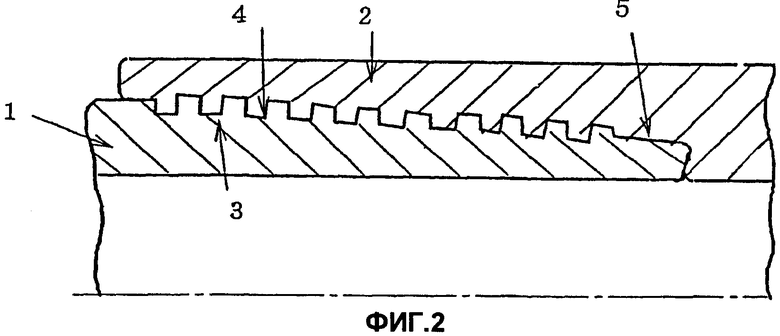

Фиг.3 представляет собой принципиальную схему, демонстрирующую у трубного резьбового соединения наличие микрозазоров в резьбовой части и нерезьбовой части контакта металла с металлом.

Наилучший способ реализации изобретения

В следующем далее описании изобретения любая процентная величина, относящаяся к химическому составу, является массовой, если только не будет указано другого.

Компоненты, которые могут составлять композицию смазывающего покрытия, соответствующего настоящему изобретению, далее будут описываться индивидуально.

Растворяющая среда

Растворяющая среда или растворитель могут быть использованы для растворения или диспергирования основной смазки и одной или нескольких необязательных смазок, а также других добавок в случае использования таковых, что, тем самым, эффективным образом упрощает получение смазывающего покрытия, имеющего равномерную толщину и однородный состав. Поэтому в случае возможности получения удовлетворительного смазывающего покрытия при использовании одних только компонентов смазки использование в композиции покрытия растворяющей среды является необязательным.

Поскольку в настоящем изобретении главным компонентом смазывающего покрытия являются одна или несколько смазок, используют органическую растворяющую среду. Какое-либо ограничение для типа растворяющей среды отсутствует до тех пор, пока она будет обладать высокой растворяющей способностью в отношении компонентов смазки в композиции и будет легко превращаться в пар. Предпочтительными растворяющими средами являются нефтяные растворители, такие как те, которые соответствуют промышленному бензину, предусмотренному в документе JIS K2201, и включают растворитель и уайт-спирит, ароматическую бензино-лигроиновую фракцию, ксилол и целлозольвы. Подходящей для использования является растворяющая среда, имеющая температуру вспышки, равную 30°С или выше, температуру начала кипения, равную 150°С или выше, и температуру конца кипения, равную 210°С или ниже, вследствие легкости обращения с ней, быстроты выпаривания и краткости времени высыхания. С точки зрения биоразлагаемости предпочтительным является уайт-спирит.

В общем случае биоразлагаемость органической растворяющей среды является не такой уж и высокой. Поэтому в случае ее присутствия в композиции смазывающего покрытия в большом количестве биоразлагаемость совокупной композиции ухудшается. Количество растворяющей среды предпочтительно выбирают в тех пределах, в которых биоразлагаемость композиции смазывающего покрытия будет удовлетворять условиям для БПК, определенным в настоящем изобретении, чтобы растворяющая среда могла улучшить смачиваемость поверхности для нанесения покрытия и растекаемость композиции покрытия и облегчить адсорбирование на поверхности описанных далее веществ, улучшающих смазывающую способность, (смазок) в дополнение к своей предполагаемой функции растворения или однородного диспергирования смазок.

Количество растворяющей среды в композиции смазывающего покрытия предпочтительно находится в диапазоне от 0 до 30%, а более предпочтительно от 5 до 25%. В случае чрезмерно малого количества вязкость композиции смазывающего покрытия может быть настолько высокой, что композиции будет трудно сформировать однородное покрытие и продемонстрировать описанную ранее функцию адсорбирования. В случае чрезмерно большого количества композиции будет трудно продемонстрировать желательную биоразлагаемость.

Основная смазка

В композиции, соответствующей настоящему изобретению, в качестве главного компонента веществ, улучшающих смазывающую способность, (смазок) используют, по меньшей мере, одну основную смазку, выбираемую из основных солей сульфоновой кислоты, основных солей салициловой кислоты, основных солей фенола и основных солей карбоновой кислоты. Термин «главный компонент» не всегда обозначает то, что он присутствует в наибольшем количестве, но указывает на то, что основная смазка играет главную роль в достижении желательной смазывающей способности.

Все описанные ранее четыре класса основных смазок представляют собой соль, полученную из ароматической кислоты и избыточной щелочи. При комнатной температуре они представляют собой жироподобное полутвердое вещество, содержащее масло и избыточную щелочь, диспергированную в масле в форме коллоидальных микрочастиц.

Биоразлагаемость любой из данных основных смазок невелика и сама по себе не может удовлетворять критерию «БПК28≥20%». Таким образом, по мере увеличения количества основной смазки в композиции смазывающего покрытия ее биоразлагаемость имеет тенденцию к уменьшению. В соответствии с этим основная смазка в композиции смазывающего покрытия присутствует в количестве, которое является эффективным для улучшения стойкости к задиранию и противокоррозионных свойств композиции при том условии, что композиция в целом характеризуется биоразлагаемостью, удовлетворяющей вышеупомянутому критерию. Количество основной смазки предпочтительно находится в диапазоне от 55 до 70 мас.ч. при принятии совокупной массы композиции за исключением описанной ранее растворяющей среды (а именно, совокупного количества всех нелетучих компонентов, которые составляют смазывающее покрытие) за 100 мас.ч.

В числе четырех классов вышеупомянутых основных смазок с точки зрения смазывающей способности и противокоррозионных свойств наиболее выгодной является основная соль сульфоновой кислоты. Сульфоновая кислота, образующая соль сульфоновой кислоты, может представлять собой либо нефтяную сульфоновую кислоту, полученную в результате сульфонирования ароматических компонентов нефтяных фракций, либо синтетическую сульфоновую кислоту. Примеры синтетической сульфоновой кислоты включают дидецилбензолсульфоновую кислоту, динонилнафталинсульфоновую кислоту и тому подобное. Соль сульфоновой кислоты может представлять собой либо соль щелочного металла, либо соль щелочноземельного металла. Предпочтительно она представляет собой соль щелочноземельного металла, а более предпочтительно соль кальция (а именно, основный сульфонат кальция). Подобным же образом в том, что касается основной соли салициловой кислоты, основной соли фенола и основной соли карбоновой кислоты, предпочтительной является соль щелочноземельного металла, а в частности, соль кальция.

Далее настоящее изобретение будет описываться в связи с вариантом реализации, в котором основная смазка представляет собой основный сульфонат кальция, но изобретение данным вариантом реализации не ограничивается. Следующее далее объяснение в общем случае применимо и к другим вариантам реализации, в которых основная смазка представляет собой основный сульфонат, отличный от основного сульфоната кальция, или она представляет собой основную соль салициловой кислоты, основную соль фенола или основную соль карбоновой кислоты, хотя количество основной смазки может быть и отрегулировано, принимая во внимание биоразлагаемость и другие свойства композиции.

Основный сульфонат кальция, который может быть использован в настоящем изобретении, представляет собой известное вещество, и оно коммерчески доступно, например, под торговым наименованием Sulfol 1040 от компании Matsumura Oil Research Corp. и под торговым наименованием Lubrizol 5318 от компании Lubrizol Corp.

Основный сульфонат кальция может быть получен в результате растворения нейтральной соли сульфоновой кислоты в растворителе, который в подходящем случае может быть выбран из ароматических углеводородов, спиртов и минерального масла, а после этого добавления к получающемуся в результате раствору количества гидроксида кальция, необходимого для получения желательного основного сульфоната кальция, с последующим перемешиванием. После этого через смесь в избыточном количестве перепускают газообразный диоксид углерода для того, чтобы достаточным образом карбонизовать добавленный гидроксид кальция, и после добавления ускорителя фильтрования, такого как активированная глина, реакционную смесь отфильтровывают. Желательный основный сульфонат кальция получают в результате перегонки фильтрата при пониженном давлении для удаления летучего растворителя.

В любой форме, выбираемой из коммерчески доступного продукта и синтетического продукта, основный сульфонат кальция представляет собой жироподобное полутвердое вещество, которое содержит карбонат кальция в форме коллоидальных микрочастиц, которые стабильно диспергированы в масле. Диспергированные микрочастицы карбоната кальция исполняют функцию твердой смазки и дают возможность основной соли сульфоновой кислоты проявить намного лучшую смазывающую способность, чем у обычного жидкого смазочного масла, в частности, в суровых условиях затягивания соединения при значительной величине заедания резьбы. В случае работы данной смазки между поверхностями фрикционного контакта, характеризующимися наличием микронеровностей (шероховатости поверхности), она может проявить еще более улучшенный эффект предотвращения задирания вследствие реализации эффекта микросмазывания под действием гидростатического жидкостного давления масла в сочетании с действием твердой смазки в виде микрочастиц. Подобным же образом данный эффект может быть достигнут и в случае других основных смазок.

По мере увеличения числа основности (определенного в документе JIS K2501) основной смазки, которую используют, ее смазывающее действие (стойкость к задиранию) имеет тенденцию к увеличению вследствие увеличения количества микрочастиц карбоната кальция, использующихся в качестве твердой смазки. В дополнение к этому, в случае основности смазки, более высокой, чем определенный уровень, она может эффективно проявлять свою активность по нейтрализации кислотного вещества, что, тем самым, сделает возможным получение смазывающего покрытия, обладающего повышенной способностью противостоять возникновению ржавления. По этим причинам предпочитается, чтобы основная смазка, которую используют в настоящем изобретении, характеризовалась бы числом основности (в соответствии с документом JIS K2501), равным, по меньшей мере, 50 мг-КОН/г. В случае использования двух и более основных смазок число основности представляет собой средневзвешенное значение для их чисел основности. Однако в случае числа основности смазки, превышающего 500 мг-КОН/г, ее гидрофильный характер увеличивается, что приводит к ухудшению противокоррозионных свойств и легкому возникновению ржавления. Предпочтительный диапазон числа основности для основной смазки заключен в пределах от 100 до 500 мг-КОН/г, а более предпочтительный диапазон заключен в пределах от 250 до 450 мг-КОН/г.

Дополнительные смазки

В дополнение к описанной ранее основной смазке, которая представляет собой главную смазку, композиция смазывающего покрытия, соответствующая настоящему изобретению, в качестве веществ, улучшающих смазывающую способность, предпочтительно содержит одну или несколько дополнительных смазок. В качестве дополнительных смазок используют те, которые характеризуются лучшей (более высокой) биоразлагаемостью в сопоставлении с тем, что имеет место для основной смазки. В результате даже в случае использования в качестве главной смазки высокоосновной смазки, которая не характеризуется такой хорошей биоразлагаемостью, можно получить композицию смазывающего покрытия, удовлетворяющую условию биоразлагаемости в соответствии с настоящим изобретением.

Дополнительные смазки предпочтительно выбирают из жирнокислотных металлических солей и восков. Более предпочтительно в качестве дополнительных смазок используют, по меньшей мере, одну жирнокислотную металлическую соль и, по меньшей мере, один воск.

Жирнокислотная металлическая соль

В качестве жирнокислотной металлической соли предпочтительно используют соль, полученную из щелочноземельного металла и жирной кислоты, поскольку жирнокислотные соли других металлов характеризуются неудовлетворительной биоразлагаемостью или не являются предпочтительными с экологической точки зрения. Жирнокислотная металлическая соль демонстрирует активность в качестве смазки, хотя ее активность является меньшей, чем активность описанной ранее основной смазки, такой как основный сульфонат кальция.

Жирнокислотной частью соли с точки зрения смазывающей способности и противокоррозионных свойств предпочтительно является та, которая содержит от 12 до 30 атомов углерода. Жирная кислота может быть либо смесью жирных кислот, полученной из натурального жира или жирного масла, таких как говяжий жир, свиной жир, шерстяной жир, пальмовое масло, рапсовое масло и кокосовое масло, или индивидуальной жирной кислотой, такой как лауриновая кислота, тридекановая кислота, миристиновая кислота, пальмитиновая кислота, ланопальмитиновая кислота, стеариновая кислота, изостеариновая кислота, олеиновая кислота, элаидиновая кислота, арахидиновая кислота, бегеновая кислота, эруковая кислота, лигноцериновая кислота и ланоцериновая кислота.

В особенности предпочтительными жирнокислотными металлическими солями с точки зрения биоразлагаемости являются соли, полученные из щелочноземельных металлов и стеариновой кислоты или олеиновой кислоты, а в особенности подходящей для использования является кальциевая соль такой кислоты. Жирнокислотная металлическая соль может представлять собой либо нейтральную соль, либо основную соль.

Какое-либо ограничение для количества жирнокислотной металлической соли в композиции смазывающего покрытия отсутствует, и оно может составлять 0%. Однако такую соль обычно добавляют, по меньшей мере, в некотором количестве, что придает композиции желательную биоразлагаемость. Предпочтительное количество жирнокислотной металлической соли находится в диапазоне от 20 до 25 мас.ч. при принятии совокупной массы композиции за исключением растворяющей среды за 100 мас.ч. В случае чрезмерно большого данного количества количество основной смазки, которая является главной смазкой, становится относительно небольшим, что приводит к уменьшению смазывающей способности.

Воск

Для улучшения биоразлагаемости композиции смазывающего покрытия может быть добавлен воск, хотя его смазывающая способность является меньшей, чем у описанной ранее основной смазки.

Примеры восков, которые могут быть использованы, включают животные воски, такие как пчелиный воск и китовый жир; растительные воски, такие как масло плодов сумаха, карнаубский воск, канделильский воск и рисовый воск; минеральные воски, такие как парафиновый воск, микрокристаллический воск, петролатум, горный воск, озокерит и церезин; и синтетические воски, такие как оксидный воск, полиэтиленовый воск, воск Фишера-Тропша, амидный воск и отвержденное касторовое масло (гидрированное касторовое масло). В их числе с точки зрения биоразлагаемости предпочтительным является петролатум, который представляет собой один тип минерального воска.

Какое-либо ограничение для количества воска в композиции смазывающего покрытия отсутствует, и оно может составлять 0%. Однако, по меньшей мере, некоторое количество воска обычно добавляют, что придает композиции желательную биоразлагаемость. Предпочтительное количество воска находится в диапазоне от 10 до 20 мас.ч. при принятии совокупной массы композиции за исключением растворяющей среды за 100 мас.ч. В случае чрезмерно большого данного количества количество основной смазки, которая является главной смазкой, становится относительно небольшим, что приводит к уменьшению смазывающей способности.

Трубное резьбовое соединение

Трубное резьбовое соединение образовано из элементов в виде ниппеля и коробки, каждый из которых в качестве находящихся в зацеплении частей имеет резьбовую часть и нерезьбовую часть контакта металла с металлом. Композиция смазывающего покрытия, соответствующая настоящему изобретению, может быть нанесена на поверхность находящихся в зацеплении частей, по меньшей мере, одного из элементов в виде ниппеля и коробки.

Обычно трубное резьбовое соединение транспортируют в состоянии, продемонстрированном на фиг.1. А именно, стальная труба А в качестве нефтегазопромысловой трубы (НГПТ) имеет ниппель с охватываемой резьбовой частью 3, сформированной на внешней поверхности по обоим ее концам, а муфта В имеет коробку с охватывающей резьбовой частью 4, сформированной на внутренней поверхности по обеим ее сторонам. Перед транспортированием муфту В соединяют с одним концом стальной трубы А. На данной фигуре нерезьбовая часть контакта металла с металлом для простоты опущена.

Трубное резьбовое соединение не ограничивается типом, проиллюстрированным на фиг.1. Также может быть использован и другой тип трубного резьбового соединения, называемый беззамковым типом. Данный тип, который имеет ниппель с охватываемой резьбой на внешней поверхности на одном конце стальной трубы для НГПТ и коробку с охватывающей резьбой на внутренней поверхности на другом конце трубы, не требует использования муфты для затягивания соединения. В дополнение к этому, также можно сформировать коробку по обоим концам стальной трубы для НГПТ и ниппель по обеим сторонам муфты. Далее настоящее изобретение будет описываться в связи с примером трубного резьбового соединения, имеющего форму, продемонстрированную на фиг.1.

Фиг.2 схематически демонстрирует поперечное сечение соединяющей части трубного резьбового соединения. На данной фиг.1 представляет собой ниппель, 2 представляет собой коробку, 3 представляет собой охватываемую (внешнюю) резьбовую часть, 4 представляет собой охватывающую (внутреннюю) резьбовую часть, а 5 представляет собой нерезьбовую часть контакта металла с металлом у каждого из элементов в виде ниппеля и коробки. Охватываемая и охватывающая резьбовые части 3 и 4 и нерезьбовые части 5 контакта металла с металлом у ниппеля и коробки используются в качестве находящихся в зацеплении частей трубного резьбового соединения и во время затягивания соединения образуют поверхности фрикционного контакта. В соответствии с настоящим изобретением композицию смазывающего покрытия наносят на находящиеся в зацеплении части, по меньшей мере, одного из элементов в виде ниппеля и коробки (то есть на резьбовую часть 3 или 4 и нерезьбовую часть 5 контакта металла с металлом) так, чтобы получить жироподобное полутвердое смазывающее покрытие.

Ниппелю и коробке придают такую форму, чтобы обеспечить их сопряжение друг с другом, но при их детальном рассмотрении, как это продемонстрировано на фиг.3, можно заметить наличие микрозазоров 6, в частности, между сопрягающимися охватываемой и охватывающей резьбами. В отсутствие данных зазоров между сопрягающимися резьбами затягивание трубного резьбового соединения становится практически невозможным. В дополнение к этому, между нерезьбовыми частями контакта металла с металлом и резьбовыми частями изображенных ниппеля и коробки обычно существует более значительный микрозазор 6. Смазывающая композиция, такая как компаундная консистентная смазка, удерживается в данных зазорах и может просачиваться в их окружение под действием давления, создаваемого во время затягивания соединения, и, таким образом, предотвращать возникновение задирания, так что данные микрозазоры вносят свой вклад в смазывание. Смазывающее покрытие, полученное из композиции смазывающего покрытия, соответствующего настоящему изобретению, является полутвердым, подобно компаундной консистентной смазке, и, таким образом, может просачиваться, тем самым, придавая соединению улучшенные смазывающую способность и воздухонепроницаемость.

Кроме того, подобно компаундной консистентной смазке композиция смазывающего покрытия, соответствующая настоящему изобретению, обладает улучшенными противокоррозионными свойствами. В результате по завершении транспортирования трубного резьбового соединения в состоянии, продемонстрированном на фиг.1, находящиеся в зацеплении части соединения, на которые наносят композицию смазывающего покрытия, будут защищены от возникновения ржавления.

Толщина смазывающего покрытия

Основная цель получения смазывающего покрытия в трубном резьбовом соединении заключается в предотвращении задирания даже в суровых условиях для смазывания, которые могут сопровождаться пластической деформацией, встречающейся при локальной избыточности давления, приложенного к соединению, вследствие несоосности или непараллельности стыков соединения, вызванных определенными проблемами при сборке соединения для его затягивания, или вследствие попадания инородного вещества. С этой целью важно вводить смазки (вещества, улучшающие смазывающую способность) на поверхности фрикционного контакта и удерживать смазки на них.

В соответствии с этим композицию смазывающего покрытия необходимо наносить в количестве, достаточном для заполнения микрозазоров 6, таких как те, что имеются между сопрягающимися резьбами в находящихся в зацеплении частях трубного резьбового соединения. В случае чрезмерно малого нанесенного количества становится невозможно ожидать просачивания смазок на поверхности фрикционного контакта или их просачивания в зазор из других зазоров под действием гидростатического давления, создаваемого в результате затягивания соединения. С этой целью толщина смазывающего покрытия предпочтительно составляет, по меньшей мере, 10 микрометров.

Поскольку находящиеся в зацеплении части коробки и ниппеля вступают в контакт друг с другом при затягивании трубного резьбового соединения, в интересах достижения смазывающей способности смазывающее покрытие достаточно будет получить на находящихся в зацеплении частях только одного из элементов в виде ниппеля и коробки. Однако для придания находящимся в зацеплении частям также и противокоррозионных свойств смазывающее покрытие необходимо будет получить на находящихся в зацеплении частях как ниппеля, так и коробки. Минимальная толщина, необходимая для получения противокоррозионных свойств, также составляет 10 микрометров. Поэтому смазывающее покрытие с толщиной, равной, по меньшей мере, 10 микрометрам, предпочтительно получают на находящихся в зацеплении частях обоих элементов. Однако в случае присоединения муфты к одному концу стальной трубы для НГПТ перед транспортированием так, как это продемонстрировано на фиг.1, ниппель и коробку на стороне соединения предохраняют от возникновения ржавления, получая смазывающее покрытие на находящихся в зацеплении частях только одного из элементов в виде ниппеля и коробки. Даже и в таком случае на противоположных несоединенных сторонах ниппеля и коробки (левый ниппель и правая коробка) смазывающее покрытие предпочитается иметь как на ниппеле, так и на коробке.

Смазывающее покрытие, полученное из композиции смазывающего покрытия, соответствующей настоящему изобретению, не должно быть получено чрезвычайно толстым, поскольку оно содержит основную смазку, такую как основный сульфонат кальция, который обладает исключительно высокой смазывающей способностью. Чрезмерно толстое покрытие не только приводит к напрасному расходованию материалов, но также и действует против цели, заключающейся в предотвращении загрязнения окружающей среды, что является важной целью настоящего изобретения. Несмотря на отсутствие ограничения для верхнего предела толщины покрытия он предпочтительно составляет приблизительно 200 микрометров.

Более предпочтительная толщина смазывающего покрытия находится в диапазоне от 30 до 150 микрометров. Однако в случае увеличения описанной далее шероховатости поверхности толщина смазывающего покрытия предпочтительно будет большей, чем величина шероховатости покрытия (Rmax). Толщину смазывающего покрытия, полученного на шероховатой поверхности, в настоящем изобретении определяют как среднее значение для наименьшей толщины и наибольшей толщины.

В случае содержания в композиции смазывающего покрытия, соответствующей настоящему покрытию, растворяющей среды сама композиция при комнатной температуре может иметь форму жидкости, характеризующейся хорошей пригодностью для нанесения, а не полутвердого вещества, и ее можно будет наносить как таковую без нагревания. Сразу после нанесения такой композиции на находящиеся в зацеплении части трубного резьбового соединения растворяющая среда, которая в общем случае является летучей, из нанесенного покрытия испаряется и оставляет после себя полутвердое смазывающее покрытие. Нанесение композиции смазывающего покрытия можно проводить по любому подходящему для использования способу нанесения покрытия, такому как нанесение покрытия кистью, нанесение покрытия погружением или нанесение покрытия распылением.

В случае чрезмерно низкой вязкости композиции смазывающего покрытия для нанесения при комнатной температуре, как это имеет место в случае малого или даже нулевого количества растворяющей среды, нанесение можно будет провести после нагревания до температуры, достаточной для уменьшения вязкости в такой степени, чтобы нанесение композиции могло бы стать легким.

Шероховатость поверхности у находящихся в зацеплении частей

Если у трубного резьбового соединения, обработанного композицией смазывающего покрытия, соответствующей настоящему изобретению, для получения смазывающего покрытия на поверхностях его находящихся в зацеплении частей, таких как резьбовая часть и нерезьбовая часть контакта металла с металлом, при помощи обычно использующихся средств увеличить шероховатость поверхности находящихся в зацеплении частей, которая в состоянии после машинной обработки составляет 3-5 микрометров, то тогда его стойкость к задиранию дополнительно улучшится. Это обуславливается тем, что функции смазок, заключающиеся в просачивании на поверхности фрикционного контакта или просачивании в зазор из других зазоров под действием гидростатического давления, создаваемого в находящейся в зацеплении части в результате затягивания соединения, реализуются благодаря локализации смазок в микровпадинах шероховатости поверхности. Интенсивность данных функций зависит от величины шероховатости поверхности вне зависимости от способа получения шероховатости поверхности. Диапазон шероховатости поверхности, подходящий для использования при улучшении стойкости к задиранию, составляет 5-40 микрометров при выражении через Rmax. В случае превышения шероховатостью поверхности 40 микрометров по Rmax достаточной герметизации по периметру впадин получить будет нельзя, и желательное гидростатическое давление не создастся, так что достаточного смазывания не получится. Более предпочтительный диапазон Rmax заключен в пределах от 10 до 30 микрометров.

Способ придания поверхности шероховатости

Несмотря на отсутствие ограничения для способа придания поверхности шероховатости возможными являются следующие способы:

(1) Обдувка песком или дробью в качестве абразивных зерен: шероховатость поверхности, которую получают, можно контролировать по размеру абразивных зерен.

(2) Травление кислотой: поверхности придают шероховатость в результате погружения в сильнокислотный раствор, такой как в случае серной кислоты, хлористоводородной кислоты, азотной кислоты или фтористоводородной кислоты.

(3) Фосфатирование: получают конверсионное покрытие при использовании фосфата, такого как фосфат марганца, фосфат цинка, фосфат железа-марганца или фосфат цинка-кальция. По мере роста кристаллов фосфата, осажденных на поверхности в результате фосфатирования, шероховатость поверхности кристалла увеличивается.

(4) Электроосаждение: подходящими для использования являются омеднение или ожелезнение. Электроосаждение на поверхности преимущественно протекает на выступающих частях, что приводит к незначительному увеличению шероховатости поверхности.

(5) Ударная металлизация по сухому способу: это способ металлизации, такой как обдувка цинковой крошкой или обдувка крошкой из железо-цинкового сплава, при котором поверхность, подвергаемую металлизации, обдувают частицами, имеющими железное ядро с нанесенным покрытием из металлического материала для металлизации (такого как цинк или цинковый сплав), при использовании центробежной силы или давления воздуха.

Данными способами обработки для придания поверхности шероховатости легче пользоваться в случае поверхности коробки, но их можно использовать и для поверхности ниппеля или поверхностей как ниппеля, так и коробки. Способы от (3) до (5) в результате приводят к получению подслоя покрытия, характеризующегося повышенной шероховатостью поверхности, что предотвращает возникновение непосредственного контакта металла с металлом в находящихся в зацеплении частях после утраты смазывающего покрытия, так что данные способы являются предпочтительными благодаря одновременному улучшению стойкости к задиранию и противокоррозионных свойств. В частности, нанесение покрытия из фосфата марганца является предпочтительным, поскольку оно образовано из топорщащихся игольчатых кристаллов и, таким образом, легко может обеспечить достижение большой шероховатости поверхности, которая хорошо позволит удержать большое количество смазок.

Некоторые материалы стальной трубы для НГПТ, такие как высоколегированные стали, не могут быть подвергнуты фосфатированию непосредственно. В таких случаях фосфатирование может быть проведено после первоначального осуществления ожелезнения, описанного в приведенной ранее позиции (4). В случае получения подслоя покрытия, как это имеет место в описанных ранее способах от (3) до (5), толщина подслоя покрытия предпочтительно является большей, чем шероховатость поверхности у подслоя покрытия, поскольку подслой характеризуется хорошим удерживанием смазок и хорошей адгезией. Таким образом, толщина подслоя покрытия предпочтительно находится в диапазоне 5-40 микрометров.

Примеры

Следующие далее примеры представлены для дополнительного иллюстрирования настоящего изобретения. Данные примеры во всех отношениях должны рассматриваться как иллюстрации, а не ограничения.

В примерах получали композиции смазывающих покрытий и определяли их биоразлагаемость при использовании следующих далее двух методов (а) и (b), которые обычно используют для оценки биоразлагаемости вещества в морской воде при оценке отрицательного воздействия на окружающую среду:

(а) OECD guidelines for testing of chemicals - 1992 OECD 306: Biodegradability in Seawater, Closed Bottle Method; и

(b) Modified seawater variant of ISO TC/147, SC5/WG4 N141 1990: BOD test for insoluble substances.

Говоря конкретно, биоразлагаемость каждого компонента в композиции покрытия по истечении 28 дней (БПК28) в морской воде определяли по одному из вышеупомянутых методов, надлежащим образом выбранных для этого. Говоря более конкретно, метод (а) использовали для уайт-спирита, петролатумного парафина и порошкообразной полиэтиленовой смолы (использующейся в сравнительном примере), в то время как метод (b) использовали для основного сульфоната кальция и стеарата кальция.

При вынесении окончательного суждения о биоразлагаемости определяли совокупную биоразлагаемость композиции смазывающего покрытия в целом в результате объединения результатов для индивидуальных компонентов. Значение совокупной биоразлагаемости рассчитывали в виде средневзвешенного значения для значений биоразлагаемости индивидуальных компонентов при учете их уровней содержания в композиции.

Испытания на смазывающую способность каждой композиции смазывающего покрытия проводили при использовании трубного резьбового соединения, образованного из ниппеля, сформированного на внешней поверхности по обоим концам стальной трубы для НГПТ (внешний диаметр 17,8 см = 7 дюймов), изготовленной либо из углеродистой стали, либо из стали 13Cr, имеющих составы, продемонстрированные в таблице 1, и коробки, сформированной на внутренней поверхности муфты из материала той же самой стали.

Все трубные резьбовые соединения, использующиеся для испытания, относились к типу, имеющему резьбовую часть и нерезьбовую часть контакта металла с металлом на каждом из элементов в виде ниппеля и коробки и способному обеспечить получение уплотнения по месту контакта металла с металлом. В последующем описании изобретения находящиеся в зацеплении поверхности ниппеля, которые включают поверхность его резьбовой части и нерезьбовой части контакта металла с металлом, будут называться «поверхностью ниппеля», а находящиеся в зацеплении поверхности коробки, которые включают поверхность резьбовой части и нерезьбовой части контакта металла с металлом, будут называться «поверхностью коробки».

Для придания поверхности шероховатости трубные резьбовые соединения подвергали следующей далее обработке поверхности. Поверхность ниппеля у трубного резьбового соединения из углеродистой стали подвергали обработке в результате проведения фосфатирования с использованием фосфата цинка, а поверхность его коробки подвергали обработке в результате проведения фосфатирования с использованием фосфата марганца. На поверхность коробки у трубного резьбового соединения из стали 13Cr наносили покрытие, используя омеднение, а поверхность его ниппеля оставалась в состоянии, полученном после машинной обработки без обработки поверхности. Сталь 13Cr представляет собой тип высоколегированной стали и является более подверженной задиранию в сопоставлении с углеродистой сталью.

Подвергаемую испытанию композицию смазывающего покрытия наносили по способу нанесения покрытия кистью только на поверхность коробки у трубного резьбового соединения, поверхность которой подвергали описанной ранее обработке, и получали смазывающее покрытие, имеющее толщину 30 микрометров.

Трубное резьбовое соединение, имеющее на поверхности коробки смазывающее покрытие, полученное из данной композиции, подвергали испытанию на неоднократные затягивание и ослабление соединения при крутящем моменте затягивания 20000 Н-м с проведением вплоть до десяти циклов, а смазывающую способность композиции смазывающего покрытия оценивали по количеству циклов затягивания соединения до возникновения в испытании задирания.

Противокоррозионные свойства каждой композиции смазывающего покрытия оценивали по испытанию на стойкость к солевому туману (ССТ), указанному в документе JIS Z2371, при использовании листа для испытания, имеющего размеры 50×100 мм и толщину 2 мм и изготовленного из углеродистой стали или стали 13Cr, имеющих составы, продемонстрированные в таблице 1. Подвергаемое испытанию смазывающее покрытие для каждой композиции получали с толщиной в 30 микрометров на листе для испытания в состоянии после машинной обработки без обработки поверхности. Лист для испытания с нанесенным покрытием в течение 1000 часов подвергали испытанию на стойкость к солевому туману, а присутствие или отсутствие ржавчины определяли визуально.

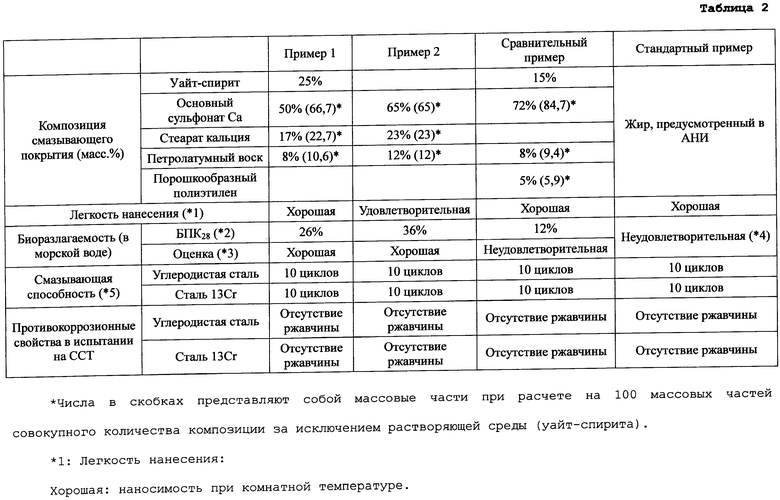

Составы композиций смазывающих покрытий, которые подвергали испытаниям, и результаты испытаний продемонстрированы в таблице 2.

Пример 1

Получали композицию смазывающего покрытия, которая содержала 25% уайт-спирита в качестве растворяющей среды, 50% (66,7 части) основного сульфоната кальция, характеризующегося числом основности 400 мг-КОН/г, в качестве основной смазки и 17% (22,7 части) стеарата кальция и 8% (10,6 части) петролатумного воска в обоих случаях в качестве дополнительных смазок. Части в скобках представляют собой количества соответствующих компонентов в массовых частях при расчете на 100 мас.ч. совокупного количества компонентов в композиции за исключением растворяющей среды.

Данная композиция смазывающего покрытия содержала растворяющую среду и, таким образом, характеризовалась низкой вязкостью и высокой растекаемостью, так что ее легко было наносить и при выдерживании комнатной температуры можно было наносить по способу нанесения покрытия кистью на поверхность коробки резьбового соединения для испытания, использующегося в испытании на неоднократные затягивание и ослабление соединения, и на поверхность листа для испытания, использующегося в испытании на стойкость к солевому туману. С другой стороны, вследствие присутствия растворяющей среды, которая не характеризуется хорошей биоразлагаемостью, биоразлагаемость (БПК28) совокупной композиции смазывающего покрытия в морской воде составляла 26%, что превышало минимальное приемлемое значение 20%, но уступало тому, что имеет место в случае композиции примера 2, не содержащей какой-либо растворяющей среды.

В испытании на неоднократные затягивание и ослабление соединения при использовании резьбового соединения для испытания, имеющего смазывающее покрытие, полученное из композиции, как для соединения, изготовленного из углеродистой стали, так и для соединения, изготовленного из стали 13Cr, можно было провести 10 циклов затягивания и ослабления соединения без возникновения задирания, что и требуется в случае соединения для насосно-компрессорных труб. В дополнение к этому, в испытании на стойкость к солевому туману в течение 1000 часов с использованием листа для испытания, имеющего смазывающее покрытие, полученное из композиции, какой-либо ржавчины не обнаружено ни на углеродистой стали, ни на стали 13Cr.

Пример 2

Получали композицию смазывающего покрытия, которая не содержала растворяющей среды, но содержала 65% того же самого основного сульфоната кальция, что и использованный в примере 1, в качестве основной смазки и 23% стеарата кальция и 12% петролатумного воска в обоих случаях в качестве дополнительных смазок.

Поскольку данная композиция смазывающего покрытия растворяющей среды не содержала и, таким образом, при комнатной температуре характеризовалась высокой вязкостью, ранее для уменьшения ее вязкости ее нагревали до 60°С, а после этого по способу нанесения покрытия кистью наносили на поверхность коробки резьбового соединения для испытания, использующегося в испытании на неоднократные затягивание и ослабление соединения, и поверхность листа для испытания, использующегося для испытания на стойкость к солевому туману. С другой стороны, вследствие отсутствия растворяющей среды она характеризуется хорошей биоразлагаемостью, и биоразлагаемость (БПК28) для совокупной композиции смазывающего покрытия в морской воде составляла 36%, что значительно превышало минимальное приемлемое значение 20% и являлось большим, чем то, что имеет место в случае композиции примера 1, содержащей растворяющую среду.

В испытании на неоднократные затягивание и ослабление соединения при использовании резьбового соединения для испытания, имеющего смазывающее покрытие, полученное из композиции, как для соединения, изготовленного из углеродистой стали, так и для соединения, изготовленного из стали 13Cr, можно было провести 10 циклов затягивания и ослабления соединения без возникновения задирания, что и требуется в случае соединения для насосно-компрессорных труб. В дополнение к этому, в испытании на стойкость к солевому туману в течение 1000 часов с использованием листа для испытания, имеющего смазывающее покрытие, полученное из композиции, какой-либо ржавчины не обнаружено ни на углеродистой стали, ни на стали 13Cr.

Сравнительный пример

Получали композицию смазывающего покрытия, которая содержала 15% уайт-спирита в качестве растворяющей среды, 72% (84,7 части) того же самого основного сульфоната кальция, что и использованный в примере 1, и 8% (9,4 части) петролатумного воска и 5% (5,9 части) порошкообразной полиэтиленовой смолы (которая описывается в документе JP 2002-173692 A1 в качестве предпочтительной смазывающей добавки вследствие ее воздействия на улучшение стойкости к задиранию) в обоих случаях в качестве дополнительных смазок. Части в скобках представляют собой количества соответствующих компонентов в массовых частях при расчете на 100 массовых частей совокупного количества компонентов в композиции за исключением растворяющей среды.

Данная композиция смазывающего покрытия содержала растворяющую среду и, таким образом, характеризовалась низкой вязкостью и высокой растекаемостью, так что ее легко было наносить и при выдерживании комнатной температуры можно было наносить по способу нанесения покрытия кистью на поверхности резьбового соединения для испытания, использующегося в испытании на неоднократные затягивание и ослабление соединения, и листа для испытания, использующегося в испытании на стойкость к солевому туману. Однако вследствие присутствия растворяющей среды, которая не характеризуется хорошей биоразлагаемостью, высокого уровня содержания основной смазки и присутствия порошкообразной полиэтиленовой смолы биоразлагаемость (БПК28) совокупной композиции смазывающего покрытия в морской воде составляла 12%, что уступало минимальному приемлемому значению 20%.

В испытании на неоднократные затягивание и ослабление соединения при использовании резьбового соединения для испытания, имеющего смазывающее покрытие, полученное из композиции, как для соединения, изготовленного из углеродистой стали, так и для соединения, изготовленного из стали 13Cr, можно было провести 10 циклов затягивания и ослабления соединения без возникновения задирания, что и требуется в случае соединения для насосно-компрессорных труб. В дополнение к этому, в испытании на стойкость к солевому туману в течение 1000 часов с использованием листа для испытания, имеющего смазывающее покрытие, полученное из композиции, какой-либо ржавчины не обнаружено ни на углеродистой стали, ни на стали 13Cr.

Таким образом, в данном сравнительном примере желательные стойкость к задиранию и противокоррозионные свойства могли быть достигнуты, поскольку композиция, которую использовали, содержала большое количество основного сульфоната кальция, обладающего хорошими смазывающей способностью и противокоррозионными свойствами, совместно с порошкообразным полиэтиленом, обладающим хорошей смазывающей способностью. Однако композиция не могла удовлетворить желательному критерию биоразлагаемости и поэтому не может быть использована в стране или регионе, в которых введены в действие жесткие предписания по природоохранному законодательству.

Стандартный пример

В стандартном примере оценивали эксплуатационные характеристики компаундной консистентной смазки, предусмотренной в технических условиях от АНИ BUL 5A2, которая содержала большое количество порошкообразного тяжелого металла. В испытании на неоднократные затягивание и ослабление соединения при использовании резьбового соединения для испытания, имеющего смазывающее покрытие, полученное из жира, как для соединения, изготовленного из углеродистой стали, так и для соединения, изготовленного из стали 13Cr, можно было провести 10 циклов затягивания и ослабления соединения без возникновения задирания, что и требуется в случае соединения для насосно-компрессорных труб. В дополнение к этому, в испытании на стойкость к солевому туману в течение 1000 часов с использованием листа для испытания, имеющего смазывающее покрытие, полученное из жира, какой-либо ржавчины не обнаружено ни на углеродистой стали, ни на стали 13Cr.

Таким образом, было подтверждено то, что стойкость к задиранию и противокоррозионные свойства композиции смазывающего покрытия, соответствующей настоящему изобретению, которая характеризуется хорошей биоразлагаемостью, являются настолько же хорошими, как и то, что имеет место в случае компаундной консистентной смазки, которая содержит большое количество вредных тяжелых металлов, таких как свинец, и, таким образом, не может быть использована в регионе, в котором введены в действие жесткие предписания по природоохранному законодательству.

Сущность: смазывающее покрытие содержит одну или несколько основных смазок, выбираемых из основной соли сульфоновой кислоты, основной соли салициловой кислоты, основной соли фенола и основной соли карбоновой кислоты, и, по меньшей мере, одной дополнительной смазки, характеризуемой более высокой биоразлагаемостью, чем основная смазка. Дополнительная смазка выбрана из жирнокислотной металлической соли и воска. Композиция характеризуется значением биоразлагаемости (БПК), равным, по меньшей мере, 20% при измерении по истечении 28 дней в морской воде. Предпочтительно композиция содержит 55-70 мас.ч. основной смазки, 20-25 мас.ч. жирнокислотной металлической соли и 10-20 мас.ч. воска и 0-30 мас.% летучей органической растворяющей среды. Трубное резьбовое соединение, предназначенное для соединения нефтегазопромысловых труб, имеет покрытие, толщина которого составляет, по меньшей мере, 10 мкм. Соединение может быть использовано без нанесения пластичной смазки, содержащей тяжелые металлы. Технический результат - улучшение биоразлагаемости, смазывающей способности и противокоррозионных свойств. 2 н. и 6 з.п. ф-лы, 2 табл., 3 ил.

1. Композиция смазывающего покрытия, содержащая, по меньшей мере, одну основную смазку, выбираемую из основной соли сульфоновой кислоты, основной соли салициловой кислоты, основной соли фенола и основной соли карбоновой кислоты, и, по меньшей мере, одну дополнительную смазку, выбираемую из тех, которые характеризуются более высокой биоразлагаемостью, чем имеет основная смазка, причем дополнительную смазку выбирают из жирнокислотной металлической соли и воска, и где композиция характеризуется значением биоразлагаемости (БПК), равным, по меньшей мере, 20% при измерении по истечении 28 дней в морской воде.

2. Композиция смазывающего покрытия по п.1, где дополнительная смазка содержит, по меньшей мере, одну жирнокислотную металлическую соль и, по меньшей мере, один воск.

3. Композиция смазывающего покрытия по п.2, которая содержит 0-30 мас.% летучей органической растворяющей среды, при этом остаток при выражении его совокупного количества через 100 мас.ч. содержит 55-70 мас.ч. основной смазки, 20-25 мас.ч. жирнокислотной металлической соли и 10-20 мас.ч. воска.

4. Композиция смазывающего покрытия по любому одному из пп.1-3, где жирнокислотную металлическую соль выбирают из солей, полученных из щелочноземельных металлов и стеариновой кислоты или олеиновой кислоты.

5. Трубное резьбовое соединение, образованное из элементов в виде ниппеля и коробки, каждый из которых в качестве частей, находящихся в зацеплении, имеет резьбовую часть и нерезьбовую часть контакта металла с металлом, отличающееся тем, что поверхности находящихся в зацеплении частей, по меньшей мере, одного из элементов в виде ниппеля и коробки имеют покрытие, полученное из композиции смазывающего покрытия по любому одному из пп.1-3 и имеющее толщину, равную, по меньшей мере, 10 мкм.

6. Трубное резьбовое соединение по п.5, где покрытие имеет толщину в диапазоне от 10 до 200 мкм.

7. Трубное резьбовое соединение по п.5 или 6, где поверхности характеризуются шероховатостью поверхности в 5-40 мкм Rmax.

8. Трубное резьбовое соединение по п.7, где шероховатость поверхности получают в результате проведения обработки поверхностей по способу, выбираемому из обдувки песком или дробью, травления кислотой, фосфатирования, электроосаждения железа или меди и обдувной металлизации цинком или цинковым сплавом.

| КОМПОЗИЦИЯ СМАЗОЧНОГО ПОКРЫТИЯ, ПОДХОДЯЩАЯ ДЛЯ СМАЗКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2001 |

|

RU2246532C1 |

| US 2004239105 А1, 02.12.2004 | |||

| Смазка для резьбовых соединений | 1990 |

|

SU1759860A2 |

| US 6919301 B2, 19.07.2005. | |||

Авторы

Даты

2011-05-10—Публикация

2007-10-12—Подача