Изобретение относится к области электротехники, а именно к анодам на основе алюминия, способам их изготовления и химическим источникам тока на основе систем алюминий - воздух, алюминий - оксид серебра.

Известен анод на основе алюминия, содержащий легирующий элемент, выбранный из 2-5 групп Периодической системы элементов, в частности сурьму, бериллий, бор, селен, теллур, фосфор, мышьяк, углерод, рений, палладий, ниобий, цинк (пат. США №5032474, кл. Н 01 М 2/38, 1991).

Недостатком известного анода является невысокий уровень электрохимической активности и невысокая величина коэффициента использования материала анода из-за неравномерного растворения анода по его объему в условиях протекания электрохимической реакции, что обусловлено неоптимальной структурой материала анода.

Из известных анодов для химического источника тока наиболее близким по совокупности существенных признаков и достигаемому техническому результату является анод, содержащий, по меньшей мере, один легирующий элемент, выбранный из 2-5 групп Периодической системы, с суммарным содержанием 0,01-3,0 мас.%. В частности, известны аноды из многокомпонентных сплавов на основе алюминия, легированные индием, галлием, ртутью, таллием, цинком, скандием, кадмием (пат. США №4950560, кл. Н 01 М 4/36, 1990).

Недостатком этого известного анода является низкие нестабильные электрические характеристики, что связано с неравномерностью растворения анода по его поверхности и по объему в условиях протекания электрохимической реакции и что обусловлено неоптимальной структурой материала анода.

Из известных способов изготовления анодов для химических источников тока наиболее близким по совокупности существенных признаков и достигаемому техническому результату является способ, в котором получают слиток сплава на основе алюминия, путем сплавления алюминия и легирующего элемента 2-5 группы Периодической системы, затем проводят гомогенизирующий отжиг, горячую и холодную прокатку слитка сплава (пат. США №4950560, кл. Н 01 М 4/36, 1990).

Недостаток указанного способа изготовления анод связан с тем, что аноды, изготовленные этим способом, имеют невысокий уровень электрохимической активности и коэффициент использования материала в условиях электрохимической реакции и что обусловлено неоптимальной структурой материала анода.

Известен металловоздушный химический источник тока, содержащий анод, выполненный из указанного выше сплава на основе алюминия, воздушный газодиффузионный катод и электролит на основе щелочного металла (пат. США №4950560, кл. Н 01 М 4/36, 1990).

Известен также химический источник тока системы алюминий-оксид серебра, использующий анод, изготовленный из алюминия высокой (99,997%) чистоты и содержащих галлий и магний в концентрации 0,001-0,072 мас.% и 0,5-1,2 мас.% соответственно (пат. США №4107406, кл. Н 01 М 4/58, 1978).

Недостатком указанных известных химических источников тока является низкие нестабильные электрические характеристики, что связано с неравномерностью растворения анода по его поверхности и по объему в условиях протекания электрохимической реакции, что обусловлено неоптимальной структурой материала анода.

Техническим результатом изобретения является создание анода, способа его изготовления и химического источника тока, обладающих улучшенными эксплуатационными характеристиками за счет использования в них анодов с оптимальными структурным характеристиками и повышенной электрохимической активностью.

Указанный технический результат достигается тем, что анод для химического источника тока содержит алюминий и, по меньшей мере, один легирующий элемент, выбранный из 2-5 групп Периодической системы Менделеева, при этом он содержит легирующий элемент в количестве 0,1-5,0 мас.% и имеет структуру, состоящую из зерен твердого раствора на основе алюминия, имеющих вытянутую форму с длиной от 50 до 70 мм и шириной от 0,1 до 0,5 мм, и эвтектических колоний на основе легирующих элементов, расположенных по границам зерен твердого раствора на основе алюминия, от 80 до 90 об.% которых имеют вытянутую форму и от 10 до 20 об.% - форму, близкую к сферической. Анод с указанной структурой сплава обладает повышенными электрическими характеристиками и коэффициентом использования материала анода.

Целесообразно, чтобы эвтектические колонии вытянутой формы имели длину от 2 до 120 мкм и ширину от 0,4 до 3 мкм при соотношении длины к ширине поперечного сечения от 1 до 300, а колонии формы, близкой к сферической, имели размер от 0,05 до 3 мкм.

Целесообразно, чтобы эвтектические колонии формы, близкой к сферической, были расположены преимущественно вокруг эвтектических колоний вытянутой формы. Указанная структура анода является оптимальной, что обеспечивает равномерность растворения в процессе протекания электрохимической реакции и соответственно увеличивает коэффициентом использования материала анода.

Целесообразно, чтобы легирующий элемент был выбран из группы, содержащей Mg, Zn, Ga, In, Sn, Pb, Si, Bi, Sb, преимущественно In, Sn, Si. Анод указанного состава обладает повышенной электрохимической активностью.

Что касается способа изготовления анода, то указанный технический результат достигается тем, что в способе изготовления анода для химического источника тока, включающем выплавление слитков сплава из алюминия, содержащего, по меньшей мере, один легирующий элемент 2-5 групп Периодической системы элементов Менделеева, гомогенизационный отжиг, горячую и холодную прокатку слитка в ленту, вырубку анода заданного размера, при этом выплавляют слиток сплава со структурой, состоящей из зерен твердого раствора на основе алюминия, имеющих вытянутую форму, и зерен равноосной формы, состоящих из субзерен с размером 30-150 мкм, и эвтектических колоний, состоящих из фазы на основе алюминия и фазы на основе легирующих элементов, расположенных друг от друга на расстоянии 1-40 мкм по границам зерен и субзерен, гомогенизационный отжиг проводят при температуре 400-550°С в течение 3-8 часов, а горячую и холодную прокатку слитка в ленту осуществляют с суммарным обжатием 85-99,9%.

Целесообразно, чтобы в слитке сплава зерна вытянутой формы имели длину от 3 до 20 мм и ширину от 1 до 4 мм, а зерна равноосной формы имели размер от 2,0 до 6,0 мм.

Целесообразно, чтобы эвтектические колонии представляли собой образования сферической формы величиной от 0,5 до 5,0 мкм и образования неправильной формы величиной от 1,0 до 30,0 мкм. Указанная структура слитка и параметры отжига и прокатки обеспечивают в конечном итоге оптимальную структуру изготовленного анода.

Целесообразно, чтобы концентрация легирующих элементов в твердом растворе на основе алюминия составляла от 0,01 до 0,1 мас.%, а в качестве легирующих элементов использовались индий или индий и олово. Введение в алюминий легирующего элемента и увеличение его концентрации в сплаве приводит в заявленном интервале составов к повышению электрохимической активности анодов и достижению оптимального уровня свойств. При дальнейшем повышении концентрации легирующего элемента выше оптимального уменьшается количество электрохимически активного материала - алюминия и, как следствие, снижается электрическая емкость анода. Кроме того, коррозионные процессы в этих условиях становятся недостаточно управляемыми из-за слишком высокой скорости растворения. Сплав указанного состава обеспечивает высокие оптимальные электрические характеристики анода.

Целесообразно, чтобы слиток сплава прокатывали в ленту до толщины 0,05-12,0 мм. Указанная толщина ленты является оптимальной. При толщине менее 0,05 мм анод обладает малой механической прочностью, а толщина более 12 мм является нецелесообразной, поскольку увеличивается масса и габариты источника тока, использующего такие аноды.

Что касается химического источника тока, то указанный технический результат достигается тем, что химический источник тока, содержащий воздушный газодиффузионный катод или катод на основе оксида серебра и раствор электролита, содержит анод на основе алюминия, содержащий, по меньшей мере, один легирующий элемент в количестве 0,1-5,0 мас.%, выбранный из 2-5 групп Периодической системы Менделеева и обладающий оптимальной структурой. Указанные источники тока обладают повышенными электрическими характеристиками за счет использования анода с оптимальной структурой и заданным составом.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о ее соответствии критерию "новизна".

Для проверки соответствия заявленного изобретения критерию "изобретательский уровень" проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения. Установлено, что заявленное техническое решение не следует явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует критерию "изобретательский уровень". Сущность изобретения поясняется чертежами и примерами практической реализации.

На фиг.1 приведена макроструктура поперечного сечения слитка сплава Al-0,6% In (увеличение ×1).

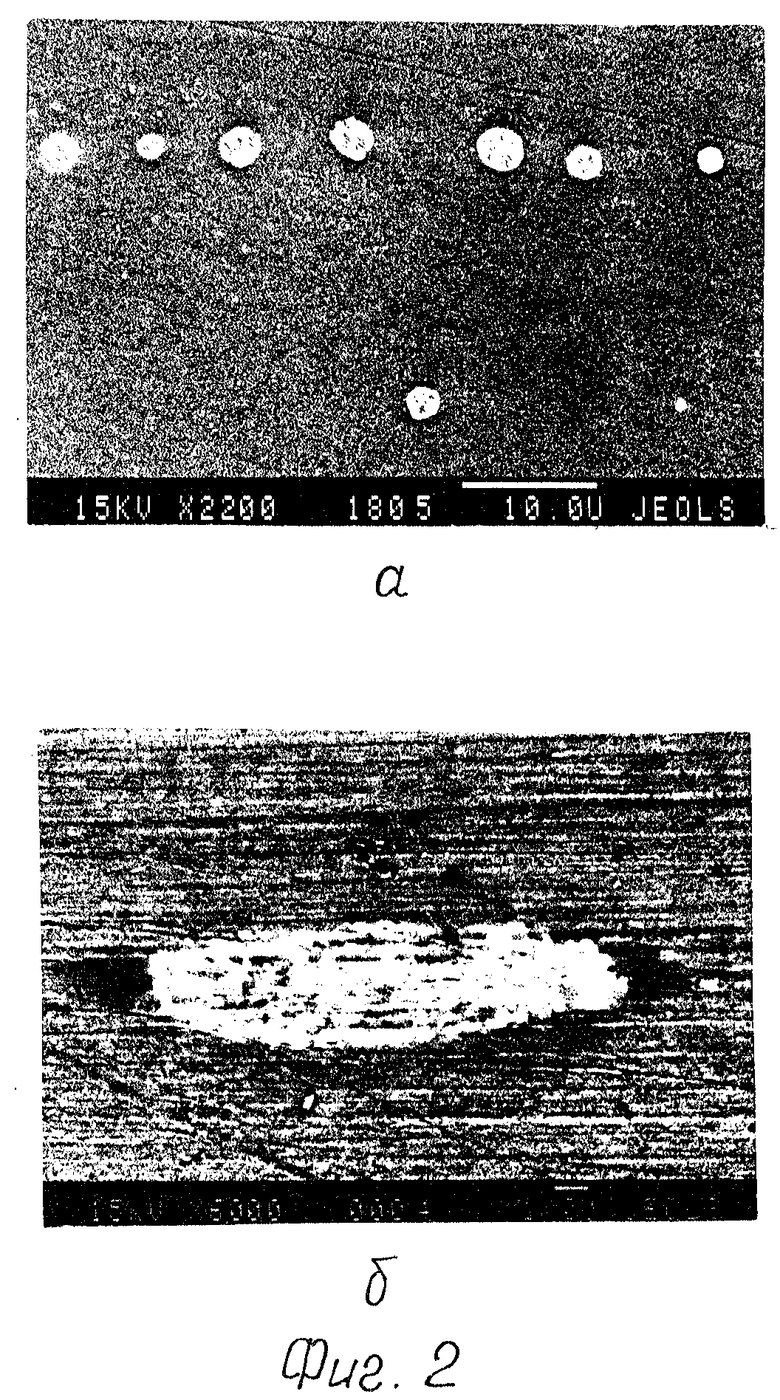

На фиг.2 приведена микроструктура слитка сплава Al-0,6% In (увеличение: а×4000, б×6000).

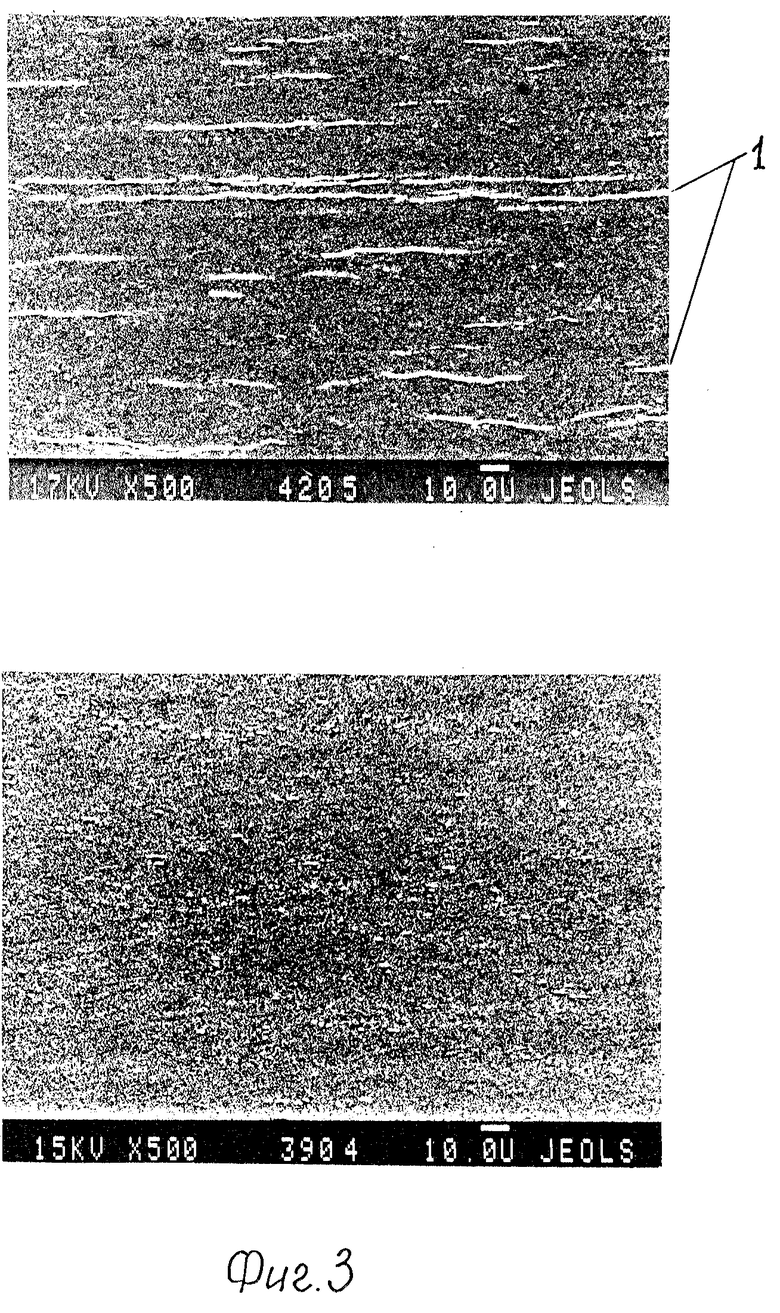

На фиг.3 приведена микроструктура продольного (а) и поперечного (б) сечения ленты сплава Al-0,6% In толщиной 2 мм (увеличение ×500).

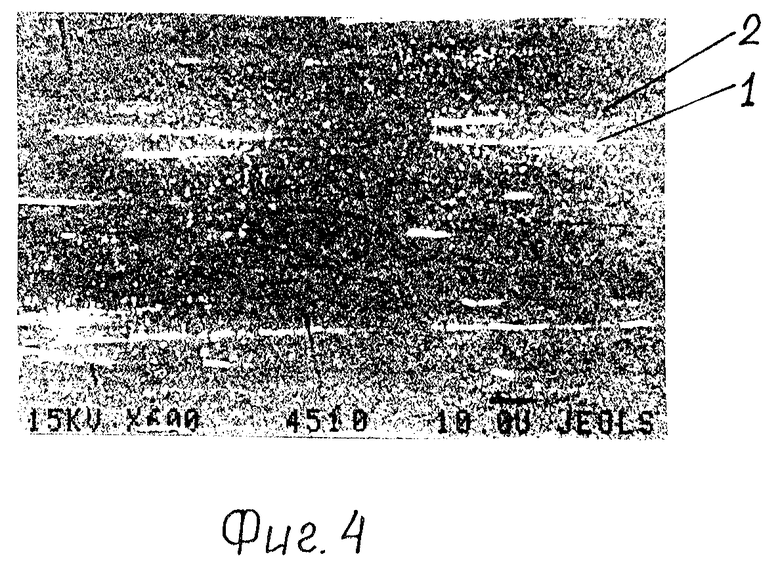

На фиг.4 приведена микроструктура продольного сечения ленты сплава А1-(0,3÷0,6% In толщиной 2 мм (увеличение ×600).

Слиток сплава содержит зерна твердого раствора на основе алюминия 1 вытянутой формы и эвтектические колонии сферической формы 2.

Изобретение иллюстрируется следующими примерами.

Пример 1

Алюминий чистотой 99,95% загружают в тигель цилиндрической формы и помещают в индукционную печь. После расплавления алюминия температуру расплава повышают до 800°С и выдерживают расплав при этой температуре в течение 3-5 минут. Непосредственно перед разливкой вводят индий чистотой 99,99% в количестве, соответствующем содержанию индия в сплаве 0,6 мас.%. Расплав интенсивно перемешивают и производят разливку. Процесс разливки осуществляют с невысокой скоростью с целью подпитки усадочной раковины и сведения ее величины к минимуму.

Основой сплава являются зерна твердого раствора на основе алюминия 1 вытянутой формы длиной 3-20 мм и размером в поперечном сечении 1-4 мм и зерна равноосной формы 2 величиной преимущественно 2-6 мм. Объемное содержание каждого вида зерен составляет ˜90% и ˜10% соответственно.

Величина субзерен в сплаве составляет 30-150 мкм. По границам зерен и субзерен располагаются эвтектические колонии сферической фиг.2а и вытянутой формы (фиг.2б) величиной от 0,5 до 5,0 мкм и до 15,0 мкм соответственно. Расстояние между эвтектическими колониями составляет от 1 до 40 мкм.

Ленту сплава получают методом горячей и холодной прокатки. Перед горячей прокаткой слитки сплава подвергают гомогенизационному отжигу при температуре 470-550°С в течение 3 часов. Горячую прокатку слитка проводят от толщины 35 мм до полосы толщиной 7 мм за 4 прохода и степенью обжатия при каждом проходе - 20%. После горячей прокатки проводят холодную прокатку полосы до необходимой толщины. Суммарное обжатие составляет 95%. У полученной ленты обрезают края и с поверхности ленты удаляют следы смазки.

На фиг.3 показана микроструктура ленты сплава толщиной 2 мм в продольном и поперечном сечении относительно направления прокатки. Основная доля эвтектических колоний 1, состоящих преимущественно из индия, имеют вытянутую форму длиной от 3,0 до 100 мкм и шириной от 0,4 до 3 мкм и соотношением длины и ширины поперечного сечения, составляющем от 1 до 250.

Эвтектические колонии 1 располагаются преимущественно по границам зерен первичных кристаллов твердого раствора на основе алюминия 2, имеющих вытянутую форму длиной 50-70 мм и в поперечном сечении от 0,1 до 0,5 мм. Вокруг более крупных выделений эвтектики 1 расположены выделения сферической формы 2 величиной 0,1-0,5 мкм (фиг.4).

Аноды, изготовленные из алюминий - индиевого сплава, имеют высокую электрохимическую активность: величина поляризации анода при плотности тока 0,1 А/см2 и 0,2 А/см2 не превышает 120 мВ и 260 мВ (температура 40°С; концентрация электролита на основе КОН - 20%). Растворение анода в процессе эксплуатации происходит равномерно по всему сечению электрода вплоть до его полного растворения: разнотолщинность анода по сечению в процессе растворения не превышает 5-7%. Скорость коррозии анода в бестоковом режиме незначительная. Электрохимический элемент, выполненный с применением анода из алюминий-индиевого сплава, имеет напряжение 1,2 В и 1,0 В при нагрузке 0,1 А/см2 и 0,2 А/см2 (температура 60°С, концентрация электролита на основе КОН - 20%). Таким образом, предложенное изобретение позволяет изготавливать аноды для алюминий-воздушных и алюминий-оксидносеребряных источников тока с высокими эксплуатационными характеристиками.

Пример 2

Изготавливают сплав алюминий-0,9% мас. олова чистотой 99,91. Условия изготовления слитков сплава, их термообработки и прокатки идентичны условиям, изложенным в примере 1. Макро- и микроструктура сплавов алюминий-0,9% олова по своим основным параметрам соответствует строению ленты сплава алюминий-индий.

Аноды, выполненные из сплава алюминий-олово также имеют высокую электрохимическую активность: величина поляризации анода при нагрузке 0,1 А/см2 составляет 120-130 мВ (температура 40°С, концентрация электролита на основе КОН - 20%). Процесс растворения анода протекает равномерно по всему сечению электрода до его полного растворения; разнотолщинность анода по сечению на разных временных отрезках процесса растворения не превышает 6-8%.

Пример 3

Изготавливают сплав алюминий - 0,1% магния - 0,2% индия - 0,4% олова. Чистота всех компонентов в сплаве не ниже чем 99,91. Условия изготовления слитков сплава, их термообработки и прокатки идентичны условиям изготовления алюминий-индиевого сплава в примере 1. Макро- и микроструктура сплава алюминий - 0,1% магния - 0,2% индия - 0,4% олова и ленты, изготовленной из этого сплава, близки по своим параметрам к строению слитков и ленты на основе алюминий-индиевого сплава. Величина поляризации анодов из сплава алюминий-магний-индий-олово не превышает 120-140 мВ при нагрузке 100 А/см2 (температура 35°С, концентрация электролита на основе КОН - 20%). Разнотолщинность анода в процессе его растворения не превышает 8%, анод растворяется по всей поверхности и объему равномерно вплоть до полного растворения.

На основании вышеизложенного можно сделать вывод, что заявленные анод, способ его изготовления и химические источники тока с заявленным анодом могут быть реализованы на практике с достижением заявленного технического результата, т.е. они соответствуют критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| АНОД ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2487441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛАВА ДЛЯ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ СЕРЕБРА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ СЕРЕБРА И КАТАЛИЗАТОР НА ОСНОВЕ СЕРЕБРА | 2006 |

|

RU2325735C2 |

| АНОД ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА СО ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2266589C1 |

| АНОД ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА, СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА, ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2010 |

|

RU2444093C1 |

| СЕРЕБРЯНЫЙ ПОРОШОК, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СПЛАВА ДЛЯ ПОЛУЧЕНИЯ СЕРЕБРЯНОГО ПОРОШКА | 2001 |

|

RU2196661C1 |

| АНОД ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2260877C1 |

| АНОД ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2260876C1 |

| ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1995 |

|

RU2074459C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩИХ МАТЕРИАЛОВ ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2257419C1 |

| МАГНИЕВЫЕ СПЛАВЫ | 2008 |

|

RU2456362C2 |

Изобретение относится к области электротехники, а именно к анодам на основе алюминия для алюминий-воздушных и алюминий-оксидносеребряных химических источников тока и способам изготовления анодов. Согласно изобретению способ включает выплавление слитка сплава, состоящего из алюминия и, по меньшей мере, одного легирующего элемента 2-5 групп Периодической системы элементов определенной структуры, состоящей из зерен твердого раствора и эвтектических колоний, гомогенизирующий отжиг, горячую и холодную прокатку. Полученный материал имеет структуру, состоящую из зерен твердого раствора на основе алюминия и эвтектических колоний на основе легирующих элементов, 80-90 об.% которых имеют вытянутую форму, а 10-20 об.% - сферическую. Использование полученного анодного материала в электрохимических источниках тока позволяет повысить их эксплуатационные характеристики за счет невысокой поляризуемости анода при токовой нагрузке и равномерного растворения материала анода по всему объему электрода. 4 н. и 10 з.п. ф-лы, 4 ил.

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ АНОДНОЙ МАССЫ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1992 |

|

RU2035093C1 |

| US 4950560 A, 21.08.1990 | |||

| US 4150204 A, 17.04.1979 | |||

| US 4107406 А, 15.08.1978. | |||

Авторы

Даты

2005-10-10—Публикация

2004-04-06—Подача