Изобретение относится к области порошковой металлургии, в частности к получению серебряных порошков, и может быть использовано в электротехнике для изготовления металлокерамических контактов, вторичных химических источников тока и электродов.

Известен способ получения серебряного порошка, включающий сплавление сульфата серебра с сульфатом щелочного металла, измельчение сплава до частиц размером менее 120 мкм и восстановление водородом при температуре выше 200oС, промывку водой для удаления остатков сульфата щелочного металла, последующую фильтрацию и сушку [1].

Способ позволяет повысить дисперсность порошка и его удельную поверхность. Однако управление химическим и фазовым составом порошков и получение порошка с заданными технологическими характеристиками способ не обеспечивает. Кроме того, технология изготовления порошка в экологическом отношении не безупречна.

Известен способ получения металлического порошка, в частности серебряного, включающий сплавление серебра со 2-м металлом, в частности Аl или Mg, выщелачивание сплава выщелачивающим агентом для удаления 2-го металла и получения пористого агломерата, смешивание пористого агломерата с новой порцией выщелачивающего агента, измельчение агломерата, наложение ультразвуковых колебаний на смесь для лучшего проникновения агента в поры агломерата и проведение 2-й обработки выщелачивающим агентом, промывку и сушку. При этом в качестве выщелачивающего агента используют щелочь, в частности 20-45%-ный раствор КОН или NaOH [2].

В том же источнике описывается способ изготовления сплава для получения серебряного порошка, заключающийся в приготовлении шихты, содержащей до 50 мас. % серебра и второго металла, в качестве которого может быть выбран Mg, ее плавлении в графитовом тигле в индукционной печи, разливке в металлическую изложницу и охлаждении.

Из источника [2] известен серебряный порошок, полученный при помощи изложенного выше способа, содержащий до 0,2 мас.% второго металла и имеющий размер частиц от 30 до 150 нм.

Способ получения серебряного порошка, способ изготовления сплава для получения серебряного порошка и полученный серебряный порошок, раскрытые в указанном источнике, приняты в качестве наиболее близких аналогов.

При помощи технологии, изложенной в указанном источнике, можно получать ультратонкие порошки высокой степени чистоты. Однако столь малое остаточное содержание выщелачиваемого компонента в серебряном порошке (<0,2 маc.%) достигается дополнительными сложными технологическими и аппаратурными приемами по интенсификации процесса его удаления. Процесс получения серебряного порошка является многостадийной технологией, требующей наличия сложного и энергоемкого оборудования. Продолжительность лишь одной стадии процесса выщелачивания 2-го металла составляет более 12 часов. Для выщелачивания применяются агрессивные химические реагенты. Способ не позволяет надежно управлять химическим и фазовым составом порошков, их структурой, что приводит к неудовлетворительным технологическим и структурным характеристикам порошка. В частности, это выражается в недостаточной текучести и уплотняемости порошков, что в дальнейшем отрицательно сказывается на свойствах получаемых из них изделий.

Техническим результатом изобретения является повышение экономичности и технологичности процесса получения серебряных порошков, улучшение экологических параметров технологии за счет возможности использования менее агрессивных реагентов, повышение технологических характеристик и эксплуатационных свойств порошков благодаря возможности управления их химическим и фазовым составом путем изменения состава и структуры исходных сплавов, в частности, получение порошков с заданной величиной насыпной плотности и текучести.

Указанный технический результат достигается тем, что в способе получения серебряного порошка, включающем изготовление сплава, содержащего серебро и магний, измельчение сплава, выщелачивание магния, промывку и сушку, сплав измельчают дроблением, выщелачивание магния осущеществляют в 10-30%-ной уксусной кислоте при температуре, которую в течение первых 10-15 минут повышают от 15-25 до 75-80oС, а затем в течение 1,5-3,0 часов снижают до 35-50oС, а после сушки проводят механическую обработку порошка. При этом дробление сплава проводят до размера частиц не более 3,2-3,5 мм. Сушку осуществляют в две стадии. Сначала порошок обезвоживают декантацией воды или вакуумом при давлении 0,02-0,5•105 Па в течение 1-10 мин, а затем в печи при температуре 50-120oС в течение 0,5-5,0 часов. На второй стадии сушку можно проводить либо в слое толщиной 1-20 мм, либо во взвешенном состоянии. Механическую обработку можно проводить путем продавливания частиц через сетку с размером отверстий 200-500 мкм.

Для управления химическим и фазовым составом порошков путем изменения состава и структуры исходных сплавов в способе изготовления сплава для получения серебряного порошка, включающем плавление шихты, содержащей серебро и магний, разливку расплава в металлическую изложницу и охлаждение слитка, плавке подвергают шихту, содержащую 30-70 мас.% магния, плавление шихты, разливку расплава и охлаждение слитка осуществляют под флюсом в среде элегаза, после расплавления температуру расплава повышают в течение 3-5 минут до 700-750oС, разливку проводят при температуре 600-630oС в изложницу с размерами, обеспечивающими соотношение высоты к поперечному сечению слитка в пределах от 5 до 10. При этом охлаждение слитка в среде элегеза проводят до температуры 250-300oС.

Технический результат - получение порошков с заданными свойствами и высокими технологическими характеристиками достигается также тем, что серебряный порошок, полученный по предложенному способу и содержащий <0,2 мас.% магния, состоит из пористых частиц неправильной формы с размером до 500 мкм и величиной пор в частицах 0,05-7 мкм и имеет величину удельной поверхности 0,5-10,0 м2/г, насыпную плотность 0,7-2,0 г/см3 и величину текучести 2,5-5,0 г/см3. Пористые частицы порошка образованы из беспористых кристаллов сферической формы размером 0,05-0,5 мкм. Серебряный порошок может содержать смесь оксида и гидроксида магния с размером частиц 0,005-0,01 мкм в количестве 0,01-0,5 мас.%.

Существенным отличием предложенного способа получения серебряного порошка является проведение выщелачивания в 10-30%-ной уксусной кислоте. Повышение процентного содержания кислоты в растворе выше 30% не влияет на скорость процесса выщелачивания и экологически нецелесообразно. Уменьшение процентного содержания кислоты оказывает влияние на структуру порошка, приводя к снижению плотности упаковки кристаллов частиц в порошке, увеличению пористости порошка и в результате к изменению его технологических характеристик, в частности к отсутствию текучести.

Проведение процесса выщелачивания по определенному температурному режиму обусловлено следующими соображениями. Повышение температуры в течение первых 10-15 минут с 15-25 до 75-80oС позволяет создать сетку трещин на поверхности раздробленных частиц сплава, то есть каналы для увеличения фронта реакции и обеспечения необходимого массопереноса, что позволяет в течение последующих 1,5-3 часов проводить выщелачивание при более низкой температуре (35-50oС) при сохранении высокой скорости реакции. При этом уменьшается общая продолжительность процесса выщелачивания, что приводит к снижению энергозатрат. Дальнейшее снижение температуры выщелачивания нецелесообразно, так как приводит к увеличению продолжительности процесса. Увеличение температуры приводит к нежелательным изменениям структуры и технологических параметров порошка.

Дробление сплава до размера частиц не более 3,2-3,5 мм позволяет сократить продолжительность операции выщелачивания магния и повысить технологические характеристики порошка за счет повышения эффективности процессов массопереноса.

Высушивание порошка в две стадии позволяет дополнительно снизить продолжительность процесса получения порошка, поскольку на 1-й стадии удаляется внешняя (свободная) влага, а на второй - влага, оставшаяся в порах частиц. Продавливание порошка через сетку позволяет получать "калиброванные" порошки и тем самым улучшать их технологичность в процессе изготовления из них деталей.

Экспериментально установлено, что существует связь между составом, распределением, величиной, формой кристаллов фазы в исходном сплаве и распределением центров роста кристаллов фаз, составляющих порошок, величиной этих кристаллов и особенностями их агломерации в частицах порошка. Характер и плотность распределения центров кристаллизации формирующегося порошка связаны с такими элементами структуры исходного сплава, как границы зерен и границы субзерен, зоны Гинье-Престона, выделения фазы, полосы скольжения. Таким образом, варьируя структурное состояние исходного сплава путем изменения его состава, условий кристаллизации слитка, термообработки, можно управлять величиной кристаллов фазы порошка, характером агломерации кристаллов в более крупные образования и, следовательно, конечными его технологическими характеристиками.

Из вышеизложенного становится понятным, почему особым объектом изобретения является способ изготовления сплава для получения серебряного порошка. Содержание магния в выплавляемом сплаве от 30 до 70 мас.% позволяет в широких пределах изменять строение порошка. Так, структурное состояние сплавов с большим содержанием магния характеризуется наличием α-твердого раствора на основе Mg и эвтектики, состоящей из кристаллов ε-фазы и α-Mg. Однако порошки, полученные из таких сплавов, при содержании магния > 70 мас.% имеют невысокие технологические характеристики, в частности, не обладают текучестью. При содержании магния в сплаве ниже 30 мас.% структурное состояние сплава характеризуется наличием β-фазы, то есть твердого раствора на основе соединения Мg3Аl, достаточно химически устойчивого в условиях выщелачивания. В результате не достигается полного удаления магния из сплава и получение качественного порошка.

Экспериментально установлено, что при одном и том же составе сплава на конечные свойства порошка влияет структура и качество слитка, поэтому условия его кристаллизации являются важным фактором управления технологическими характеристиками получаемого порошка. Согласно изобретению для защиты от окисления плавление шихты, разливку расплава и охлаждение проводят под флюсом в атмосфере элегаза (SF6). Использование элегаза, обладающего высокой плотностью, позволяет проводить процесс изготовления сплава в экологически чистых условиях при незначительном расходе самого газа. Для повышения жидкотекучести расплава, а следовательно, быстрой разливки и получения плотного слитка температуру после расплавления повышают до 700-750oС, а для снижения угара процесс разливки ведут при температуре 600-630oС.

Соотношение размеров изложницы позволяет контролировать температуру охлаждения, а следовательно, проводить кристаллизацию при оптимальных параметрах для получения требуемой макро- и микроструктуры слитка и сплава. По тем же соображениям (для получения требуемой структуры) охлаждение слитка в среде элегаза можно проводить до 250-300oС. В указанном интервале температур проходят все структурные и фазовые превращения сплава, и способ дальнейшего его охлаждения не имеет значения.

Порошки, полученные согласно заявленному способу, обладают уникальными свойствами. Невысокая величина насыпной плотности 0,7-2,0 г/см3 при высокой стабильной текучести 2,5-5,0 г/см3 позволяет изготавливать из полученных порошков электроды различной толщины для аккумуляторов высокопроизводительным методом прокатки, изготавливать электрические металлокерамические контакты, производство которых связано с применением роторных-многошпиндельных автоматов, требующих истечения порошка через отверстия малого (2,5-3 мм) диаметра.

Изготовленные из заявленного порошка вторичные химические источники тока обладают высокой удельной зарядной и разрядной электрической емкостью и высоким рессурсом их эксплуатации - количеством зарядно-разрядных циклов.

Пористые частицы порошка образованы из кристаллов серебра сферической формы величиной от 0,05 до 0,5 мкм, плотно прилегающих друг к другу, величина объема пор между кристаллами в частицах порошка составляет не более 10-15%. Благодаря такому строению величина межкристаллитного контактного сопротивления мала, а вследствие этого серебряный порошок и изделия из него обладают высокой электропроводностью.

За счет особенностей строения частиц серебряного порошка при изготовлении из него изделий достигается высокий коэффициент использования серебра (порядка 90-95%), что практически не достигается на порошках, полученных другими методами.

Изобретение иллюстрируется следующим примером.

Магний чистотой 99,92 и серебро чистотой 99,9 в количестве, соответствующем содержанию серебра в сплаве 48 мас.%, загружают в тигель цилиндрической формы и помещают в печь сопротивления или индукционную печь. Сплавление компонентов проводят под флюсом в атмосфере элегаза. После расплавления компонентов повышают температуру расплава до 750oС, выключают нагрев и при достижении температуры расплава 600-630oС производят его разливку в металлическую изложницу с размерами рабочего объема 300•40•120 мм.

Слиток охлаждают в изложнице в атмосфере элегаза до 250oС, после чего его извлекают из изложницы на воздух, где происходит охлаждение слитка до комнатной температуры.

Производят измельчение слитков до частиц не более 3,2 мм, и измельченный сплав выщелачивают в растворе уксусной кислоты с концентрацией 25% при соотношении массы магния в сплаве и раствора кислоты, равном 30.

Процесс выщелачивания начинают при температуре раствора 15-20oС, затем температуру раствора повышают до 75oС, после чего в течение 2,5 часов температуру раствора снижают до 45oС.

Полученный серебряный порошок отмывают от рабочего раствора в дистилированной воде до нейтральной реакции промывной воды.

Серебряный порошок помещают на открытые поддоны слоем толщиной 8-15 мм, отбирают свободную влагу методом декантации или с помощью нутч-фильтра и производят сушку порошка при температуре 74-80oС.

Высушенный порошок подвергают механической обработке путем продавливания частиц порошка через металлическую сетку с размером ячеек 0,4•0,4 мм.

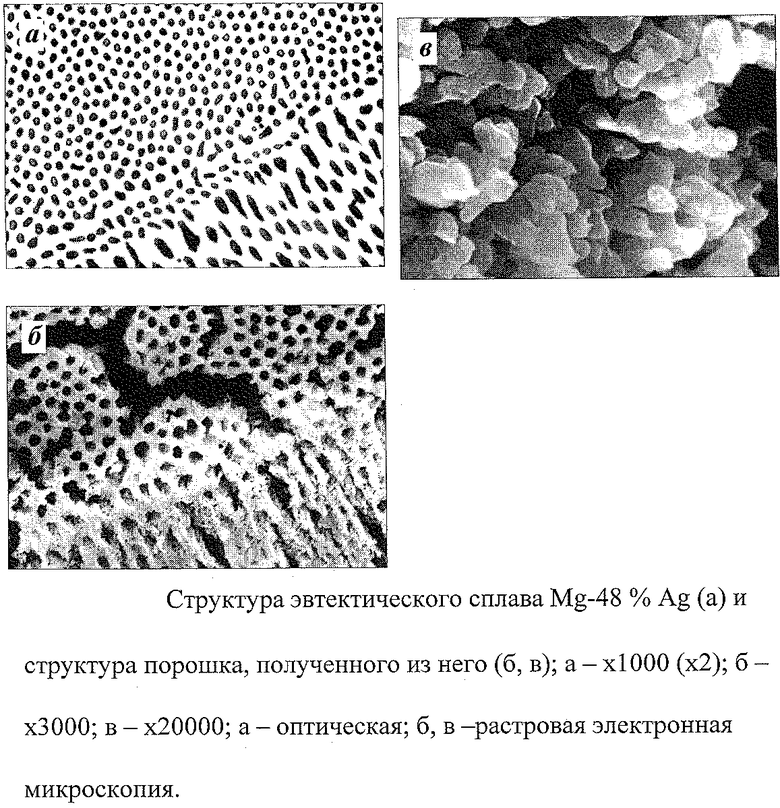

На чертеже показана микроструктура полученного сплава. Основу его составляет эвтектика, образованная из кристаллов ε-фазы и твердого раствора на основе магния, кристаллы которого имеют стержневую форму. Частицы порошка, образованные в результате выщелачивания сплава, наследуют строение исходного сплава, образуя на месте стержневых кристаллов α-Mg поры цилиндрической формы. Из эвтектических кристаллов ε-фазы формируются частицы порошка, состоящие из плотно прилегающих друг к другу сферических кристаллов серебра величиной преимущественно 0,1-0,3 мкм.

Полученный порошок состоит из частиц неправильной формы и имеет следующие характеристики:

размер частиц - менее 400 мкм

размер кристаллов в частицах - 0,05-0,5 мкм

величина пор между кристаллами в частицах - 0,05-0,4 мкм

величина удельной поверхности - 1,6 м2/г

величина насыпной плотности - 1,05 г/см3

величина текучести - 3,6 г/см3

содержание примесей магния - 0,08%

Продолжительность всего технологического цикла составляет 8 часов.

Таким образом, предложенное изобретение позволяет получать порошки с требуемыми свойствами при помощи одностадийного, высокоэкономичного и экологически чистого процесса.

Источники информации

1. Авторское свидетельство СССР 1605419, опубликованное 20.06.99, БИ 7.

2. Европейский патент 0761348, опубликованный 12.03.97.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛАВА ДЛЯ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ СЕРЕБРА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ СЕРЕБРА И КАТАЛИЗАТОР НА ОСНОВЕ СЕРЕБРА | 2006 |

|

RU2325735C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРЯНОГО ПОРОШКА И СЕРЕБРЯНЫЙ ПОРОШОК, ПОЛУЧЕННЫЙ УКАЗАННЫМ СПОСОБОМ | 2005 |

|

RU2319255C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СЕРЕБРО-ОКСИД КАДМИЯ И ПОРОШОК СЕРЕБРО-ОКСИД КАДМИЯ, ПОЛУЧЕННЫЙ УКАЗАННЫМ СПОСОБОМ | 2007 |

|

RU2348489C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРЯНОГО ПОРОШКА И СЕРЕБРЯНЫЙ ПОРОШОК (ВАРИАНТЫ), ПОЛУЧЕННЫЙ УКАЗАННЫМ СПОСОБОМ | 2007 |

|

RU2356697C1 |

| ПОЛОЖИТЕЛЬНЫЙ СЕРЕБРЯНЫЙ ЭЛЕКТРОД ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА И АККУМУЛЯТОР НА ЕГО ОСНОВЕ | 2002 |

|

RU2195750C1 |

| ПОЛОЖИТЕЛЬНЫЙ СЕРЕБРЯНЫЙ ЭЛЕКТРОД ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА И АККУМУЛЯТОР НА ЕГО ОСНОВЕ | 2006 |

|

RU2306638C1 |

| АНОД ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА (ВАРИАНТЫ) | 2004 |

|

RU2262159C1 |

| Способ получения серебряного порошка | 1986 |

|

SU1477240A3 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ- И СУЛЬФИДСОДЕРЖАЩИХ ШЛИХОВ ЗОЛОТА (ВАРИАНТЫ) | 2000 |

|

RU2196839C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРЯНЫХ ПОРОШКОВ ПСр1 И ПСр2 | 2008 |

|

RU2393943C2 |

Изобретение относится к получению серебряных порошков и может быть использовано в электротехнике для изготовления электродных материалов, металлокерамических контактов, вторичных химических источников тока. Способ получения порошка заключается в плавлении шихты, содержащей 30-70 мас.% магния, повышении после расплавления температуры расплава в течение 3-5 мин до 700-750oС, разливке расплава при температуре 600-630oС в изложницу с размерами, обеспечивающими соотношение высоты к поперечному сечению слитка в пределах от 5 до 10, и охлаждении слитка (осуществляют под флюсом в среде элегаза), дроблении сплава, выщелачивании магния в 10-30%-ной уксусной кислоте при температуре, которую в течение первых 10-15 мин повышают от 15-25 до 75-80oС, а затем в течение 1,5-3,0 ч снижают до 35-50oС, и механической обработке порошка; при этом плавление, разливку и охлаждение проводят под флюсом в среде элегаза. Серебряный порошок, полученный по предложенному способу, содержит <0,2 мас.% магния, состоит из пористых частиц неправильной формы с размером 1-500 мкм и величиной пор в частицах 0,05-7 мкм и имеет величину удельной поверхности 0,05-10,0 м2/г, насыпную плотность 0,7-2,0 г/см3 и величину текучести 2,5-5,0 г/см3; пористые частицы порошка могут быть образованы из беспористых кристаллов сферической формы размером 0,05-0,4 мкм, причем порошок может содержать смесь оксида и гидрооксида магния с размером частиц 0,005-0,01 мкм в количестве 0,01-0,5 мас.%. Изобретение позволяет повысить экономичность и технологичность процесса, а также технологические характеристики порошка, позволяет управлять химическим и фазовым составом, структурой и свойствами порошков за счет изменения состава и строения исходных сплавов. Способ экологически чист. 3 с. и 8 з.п.ф-лы, 1 ил.

| ЕР 0761348 А1, 12.03.1997 | |||

| SU 1605419 A1, 20.06.1999 | |||

| ВТОРИЧНОЭЛЕКТРОННЫЙ ЭМИТТЕР | 0 |

|

SU197024A1 |

| SU 1526043 А1, 20.06.1999. | |||

Авторы

Даты

2003-01-20—Публикация

2001-12-05—Подача