Изобретение относится к легкой промышленности, в частности к технологическому швейному оборудованию и вопросам структуризации его в производственные системы, в том числе и для малых швейных предприятий.

Известна швейная производственная система, включающая два ряда рабочих мест из промстолов со швейными машинами, ленточного конвейера типа ТКТ-1, где транспортерная гибкая лента выполнена замкнутой, получающая движение от привода через ведущее и ведомое устройство натяжения ее в виде цилиндрических барабанов, пульта диспетчирования, лоточного стеллажа и двух вспомогательных конвейеров (см., например, книгу Доможирова Ю.А., Полухина В.П. "Внутрипроцессный транспорт швейных предприятий". М.: Легпромбытиздат, 1987, с.68-73).

Работа данной производственной системы заключается в следующем. Коробки с деталями одежды со стеллажа с помощью двух вспомогательных конвейеров поступают на стол диспетчера, который устанавливает их на верхнюю ветвь ленточного конвейера и включает его в работу, адресуя ту или иную коробку на конкретное рабочее место.

После обработки пачки деталей на рабочих местах работники укладывают их в коробки и устанавливают коробки на нижнюю ветвь ленты конвейера для возврата их диспетчеру, который в свою очередь отправляет их с помощью вспомогательных конвейеров на стеллаж. Вслед за этим в соответствии с плановым заданием последовательно возвращает коробки с обработанными деталями на рабочие места для сборки их в узлы и изделия.

В структуре и работе данной швейной производственной системы заложены значительные потери времени на перемещение коробок с деталями одежды от диспетчера на стеллажи и обратно. Кроме того, время производственного цикла (время пошива изделий) на данной швейной производственной системе спланировать, т.е. выполнить оперативное планирование производства, практически невозможно, так как невозможно, например, с необходимой точностью определить время нахождения коробок с деталями одежды вне цикла обработки и сборки их на рабочих местах. Не предусмотрено в данной системе и одновременного запуска в обработку нескольких изделий.

Наиболее близким решением по технологической сущности и достигаемому результату к заявляемому объекту является швейная производственная система, представленная в патенте РФ №2087607, D 05 B 19/00 и D 05 B 21/00. Данная швейная производственная система включает ряд рабочих мест со швейными машинами, накопитель швейных деталей и узлов, соединенный с рабочими местами транспортным средством, например, в виде подвесного цепного конвейера с гибкой замкнутой цепью, получающей движение от привода через ведущее и ведомое устройства натяжения ее в виде зубчатых колес, блок управления, связывающий в единую структуру производственную систему и обеспечивающий работу ее по программе. В данной производственной системе предусмотрена замена швейных машин на рабочих местах с помощью робота, что обеспечивает гибкость ее работы.

Данная производственная система работает следующим образом. Из накопителя швейные детали и узлы с помощью подвесного конвейера поступают на рабочие места, где проходят обработку и сборку и возвращаются с помощью того же конвейера на склад готовой продукции, расположенный в зоне накопителя деталей и узлов.

Представленная производственная система за счет замены швейных машин является более гибкой в производственном отношении. Однако она относительно сложна и дорога, что исключает ее применение на малых швейных предприятиях. Кроме того, она также эффективна в основном при пачковом запуске деталей, а на малых швейных предприятиях чаще предусматривается индивидуальный пошив изделий широкого ассортимента, при котором сложно осуществить планирование технологического процесса и реализовывать его при использовании данной системы, так как невозможно разделить операции транспортирования деталей, узлов и готовых изделий, и, следовательно, учесть время их исполнения.

Задачей предлагаемой швейной производственной системы является повышение эффективности работы за счет проведения предварительной подготовки технологического процесса, гибкости управления и более рациональной транспортировки деталей, узлов и готовых изделий.

Поставленная задача решается тем, что в известной швейной производственной системе, содержащей ряд рабочих в виде промстолов со швейными машинами и пультами управления функционирования рабочих мест, накопитель швейных деталей, узлов и готовых изделий, соединенный с рабочими местами транспортным средством в виде замкнутого гибкого элемента - цепного подвесного конвейера, и стол диспетчера с блоком управления, связывающего в единую структуру швейную производственную систему и обеспечивающего ее работу по заданной программе, накопитель же швейных деталей, узлов и готовых изделий разделен на накопитель готовых изделий и накопитель швейных деталей и узлов, соединенные с рабочими местами соответственно упомянутым цепным подвесным конвейером, расположенным с другой стороны, гибкий элемент-лента которого замкнута таким образом, что один ее конец при соединении со вторым на нижней ветви ленты повернут на 180°, образует одностороннюю поверхность вида ленты Мëбиуса, на которой расположены карманы с застежками для размещения в них швейных деталей и узлов, причем ведущее и ведомое устройства привода ленточного конвейера выполнены, каждые из них, в виде двух колес с плоскими ободами, посаженных на ось и образующих между ветвями ленты и осью полости, а рабочие места и стол диспетчера оборудованы мониторами, связанными с базой данных микроЭВМ блока управления производственной системы.

Карманов на поверхности ленты может быть равно либо больше, чем рабочих мест, в том числе и в несколько раз, а застежки на них могут быть выполнены с применением ленты "липучка". Они также могут быть расположены на ленте как вдоль, так и поперек продольной ее оси.

Кроме того, гибкий элемент-лента и колеса ведущего и ведомого устройств привода могут образовывать подвижное зубчатое зацепление.

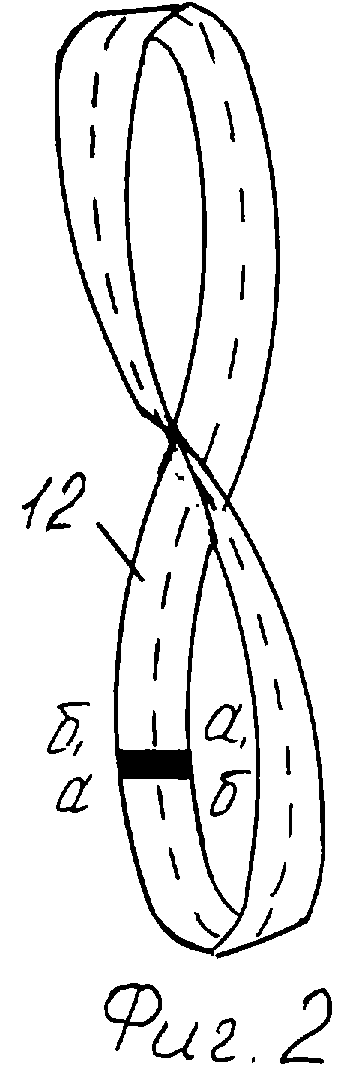

Содержание заявляемого изобретения иллюстрируется нижеприведенными чертежами, где на фиг.1 изображена структурная схема швейной производственной системы, фиг.2 - схема ленты конвейера, выполненной по виду ленты Мëбиуса; фиг.3 - элемент ленточного конвейера.

Швейная производственная система (фиг.1) состоит из ряда промстолов 1 со швейными машинами 2, пультами управления 3, мониторами 4, стола диспетчера 5 с монитором 4 и блоком управления 6. Промстолы 1 со швейными машинами 2, пультами управления 3 и мониторами 4 составляют рабочие места для обработки швейных деталей, узлов и сборки изделий. Рабочие места имеют тележки - стеллажи 7 для швейных деталей и узлов. Рабочие места связаны транспортным средством, например, в виде цепного подвесного конвейера 8 с накопителем готовых изделий 9, а также транспортным средством - ленточным конвейером 10 с накопителем швейных деталей и узлов 11. Гибкий элемент-лента 12 конвейера выполнена замкнутой, притом таким образом, что один конец ее при замыкании со вторым на нижней ветви ленты повернут на 180°,т. е. первый конец ленты а-б соединен со вторым ее концом а-б так, что точка а совпадает с точкой б, а точка б с точкой а (фиг.2) и образует одностороннюю поверхность вида ленты Мëбиуса, на которой выполнены карманы 13 с застежками 14 (фиг.З). Застежки 14 могут быть выполнены с использованием ленты "липучка". Карманы 13 пронумерованы. Они проходят в полости над и под осью 15 ведущего и ведомого устройства привода конвейера, так как каждый из устройств привода выполнен в виде двух колес 16 и 17 с плоскими ободами, посаженных на оси 15 (на фиг.3 показано одно устройство привода с колесами 16, 17 и осью 15). Колеса 16 и 17 имеют ограничительные диски 18 и 19, предотвращающие смещение ленты 12 вдоль оси 15. Лента 12 конвейера опирается своими краями по всей длине на ролики 20 (фиг.З). Края ленты 12 могут быть выполнены с возможностью устранения прогиба ленты между колесами 16 и 17 устройств привода конвейера при помещении в карманы 13 особо тяжелых деталей и узлов и смещения ленты вдоль оси 15, например, за счет выполнения краев ленты перфорированными с армированием полученных отверстий металлическими контурами, обеспечивающими зубчатое зацепление с колесами 16 и 17, которые в этом случае выполняются в виде зубчатых (на чертежах не показано). Края ленты могут быть армированы и цепью, образующей с теми же зубчатыми колесами 16 и 17 устройств привода зубчатые зацепления. Блок управления 6 связывает в единую структуру швейную производственную систему через коммутационные связи 21. Каждое рабочее место имеет вешалки 22 для готовых изделий, приспособленные для закрепления на цепном конвейере. На фиг.1 показано условное обозначение одной вешалки, закрепленной на цепи конвейера.

Наличие двух накопителей в производственной системе, соответственно накопителя готовых изделий и накопителя швейных деталей и узлов, соединенных с рабочими местами цепным подвесным конвейером и ленточным конвейером, позволяет упростить планирование и подготовку обработки деталей и узлов и сборку их в изделия за счет более четкого разделения технологических операций в процессе изготовления изделий и учета времени их исполнения.

Применение ленточного конвейера, где лента выполнена по виду ленты Мëбиуса, позволяет увеличить количество деталей и узлов на ней практически вдвое, что повышает эффективность работы предприятий, особенно малых предприятий, и прежде всего за счет сокращения производственной площади при установке этого конвейера, а также за счет расширения ассортимента и увеличения количества изделий, подготавливаемых к запуску.

Соединение ленты конвейера в замкнутый контур в нижней ее ветви позволяет располагать верхнюю ветвь в горизонтальной плоскости на всей протяженности рабочих мест производственной системы, что дает возможность работницам брать и укладывать детали и узлы в карманы ленты конвейера непосредственно сверху. В то же время это не исключает возможности тех же операций и снизу ленты, а также и с нижней ветви ленты конвейера.

Применение карманов на транспортной ленте для размещения деталей и узлов позволяет надежно базировать и удерживать их на ленте при движении ее.

Возможность расположения большего числа карманов на ленте транспортера, чем число рабочих мест производственной системы, позволяет заранее планировать несколько технологических процессов производства одежды.

Данный ленточный конвейер позволяет применять и два ряда рабочих мест по обе стороны ленты, что повышает мощность потока производства одежды.

Наличие мониторов на рабочих местах, связанных с базой данных обработки деталей и узлов и сборки изделий микроЭВМ блока управления и монитором диспетчера, позволяет более эффективно осуществлять технологические процессы производственной системы.

Швейная производственная система работает следующим образом. Диспетчер, он же технолог, разрабатывает план обработки швейных деталей, узлов и сборки их в изделия на следующий рабочий день. Составляет схему и программу работы производственной системы. На основе разработанной схемы перед рабочей сменой заполняются карманы 13 ленты конвейера 10 швейными деталями для производства первой партии изделий. Изделия могут быть различными, детали их подобраны в группы, например, на основе однородности технологических маршрутов отработки, т.е. возможности обработки их на данных швейных машинах. Заполняют только те карманы 13, которые расположены напротив рабочих мест. Работники берут эти детали, перекладывают на тележки - стеллажи 7 и начинают их обработку и сборку в узлы в намеченной последовательности. При этом работницы включают мониторы 4 и используют базу данных по обработке деталей и узлов и консультации диспетчера по выполнению технологических операций.

После выполнения технологических операций по обработке деталей и сборке в узлы работницы помещают их в свободные карманы 13 ленты 12 конвейера 10, с помощью пульта управления 3 сообщают диспетчеру о завершении своего этапа работы и номер кармана с узлами. (При укладывании узлов в карман транспортной ленты любой из работниц движение ленты блокируется с пульта управления, расположенного на промстоле). Диспетчер, получив информацию от рабочего места, сразу адресует данные узлы на рабочие места по сборке узлов в изделия.

После выполнения сборки узлов в изделие работница закрепляет его на вешалках 22 и отправляет в накопитель 9 готовых изделий с помощью подвесного цепного конвейера 8, нажав соответствующую кнопку на пульте. (При закреплении готовых изделий на вешалках любой из работниц движение цепного конвейера блокируется с пульта управления промстола).

По мере выполнения обработки деталей и узлов свободные карманы 13 ленты конвейера 10 заполняют, по мере необходимости, вспомогательные рабочие по команде диспетчера из накопителя деталей и узлов 11 для производства другой партии изделий. Лента конвейера позволяет по количеству карманов, которых больше числа рабочих мест, готовить заранее к производству несколько партий различных изделий. Программное обеспечение функционирования производственной системы осуществляет блок управления 6 в виде микроЭВМ по принципу работы системы с ЧПУ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШВЕЙНАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА | 2007 |

|

RU2347025C2 |

| ШВЕЙНЫЙ РОБОТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 1999 |

|

RU2154701C1 |

| Поточная линия для производства изделий верхнего трикотажа | 1978 |

|

SU958539A1 |

| ШВЕЙНАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА | 1993 |

|

RU2087607C1 |

| ШВЕЙНЫЙ АГРЕГАТ | 1998 |

|

RU2130982C1 |

| МНОГООПЕРАЦИОННЫЙ ШВЕЙНЫЙ АГРЕГАТ | 1994 |

|

RU2084571C1 |

| МНОГООПЕРАЦИОННЫЙ ШВЕЙНЫЙ АГРЕГАТ | 1992 |

|

RU2073758C1 |

| МНОГООПЕРАЦИОННЫЙ ШВЕЙНЫЙ АГРЕГАТ | 2012 |

|

RU2533690C2 |

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| Став двухъярусного ленточного конвейера | 1981 |

|

SU962128A1 |

Изобретение относится к легкой промышленности для структуризации швейного оборудования в производственные структуры. Задачей изобретения является повышение эффективности работы швейной производственной системы за счет создания условий для предварительной подготовки технологического процесса, гибкости управления и более рациональной транспортировки деталей, узлов и готовых изделий. Поставленная задача решается тем, что швейная производственная система имеет накопитель готовых изделий и накопитель швейных деталей и узлов, соединенных с рабочими местами соответственно цепным и ленточным конвейерами, гибкий элемент последнего - транспортерная лента замкнута по виду ленты Мëбиуса, на которой выполнены карманы с застежками для размещения в них швейных деталей и узлов, а рабочие места и стол диспетчера оборудованы мониторами, соединенными с базой данных микроЭВМ блока управления производственной системы. 3 з.п. ф-лы, 3 ил.

| ШВЕЙНАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА | 1993 |

|

RU2087607C1 |

Авторы

Даты

2005-10-20—Публикация

2004-01-20—Подача