(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ВЕРХНЕГО ТРИКОТАЖА

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| ШВЕЙНАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА | 2007 |

|

RU2347025C2 |

| Поточная линия для производства трикотажного полотна | 1981 |

|

SU1306991A1 |

| Линия комплектации листовых деталей | 1977 |

|

SU665955A1 |

| ШВЕЙНАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА | 2004 |

|

RU2262561C1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 1970 |

|

SU287579A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯШТАБЕЛЕРОМ | 1969 |

|

SU257577A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Поточная линия обработки стружки | 1986 |

|

SU1344583A1 |

| Устройство для комплектовки и пере-гРузКи ХРАНиМыХ B СТЕллАжАХ гРузОВ | 1974 |

|

SU821325A1 |

: Изобретение относится к механизации и автоматизации производственнызг процессов на предприятиях легкой промяошенности, в частности на швейцотрикотгикных предприятиях.

Процесс изготовления трикотажных изделий является сложным вследствие наличия разнородных стадий обработки, различной технологии и форм организации производства. Этот процесс состоит из таких.основных технологических переходов как: вязание - переработка пряжи на круглых или .плосковязальных машинах; отлелка полотна или деталей изделийJ раскрой полотна} пошив изделий и отделка готовых изделий .

Для успешной работы предприятия необходима взаимна увязка всех указанных переходов технологического процесса.

Известна поточная линия для производства верхнего трикотаЛа, включающая последовательно установленные вязальные машины, устройство пЛя влажно-тепловой обработки полуфабриката, автоматизированный склад полуфабриката, вьтолненный в виде па- раллельных стеллажей с расположенными между ними штабелерамй, узлы загрузки и разгрузки склада, раскройные и комплектовочные столы, швейные конвейеры, отделочные машины и транспортные средства в виде цепных подвесных конвейеров с автоматическим адресованием и перегрузочными Устройствами Г Недостатками известной линии является то, что погрузка и разгрузка

10 штабелеров, а также передача полуфаб риката с вязального оборудования на . устройство для влажно-тепловой обработки осу1цествляется вручную.

Цель изобретения - повышение про15изводительности труда.

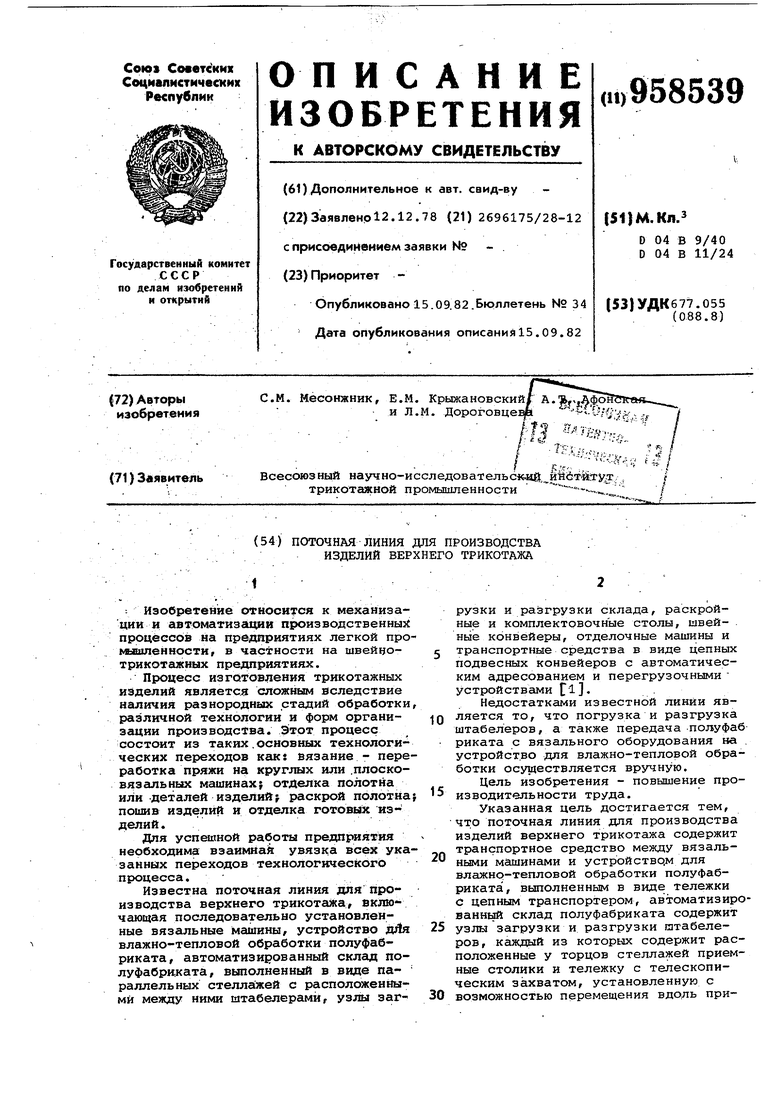

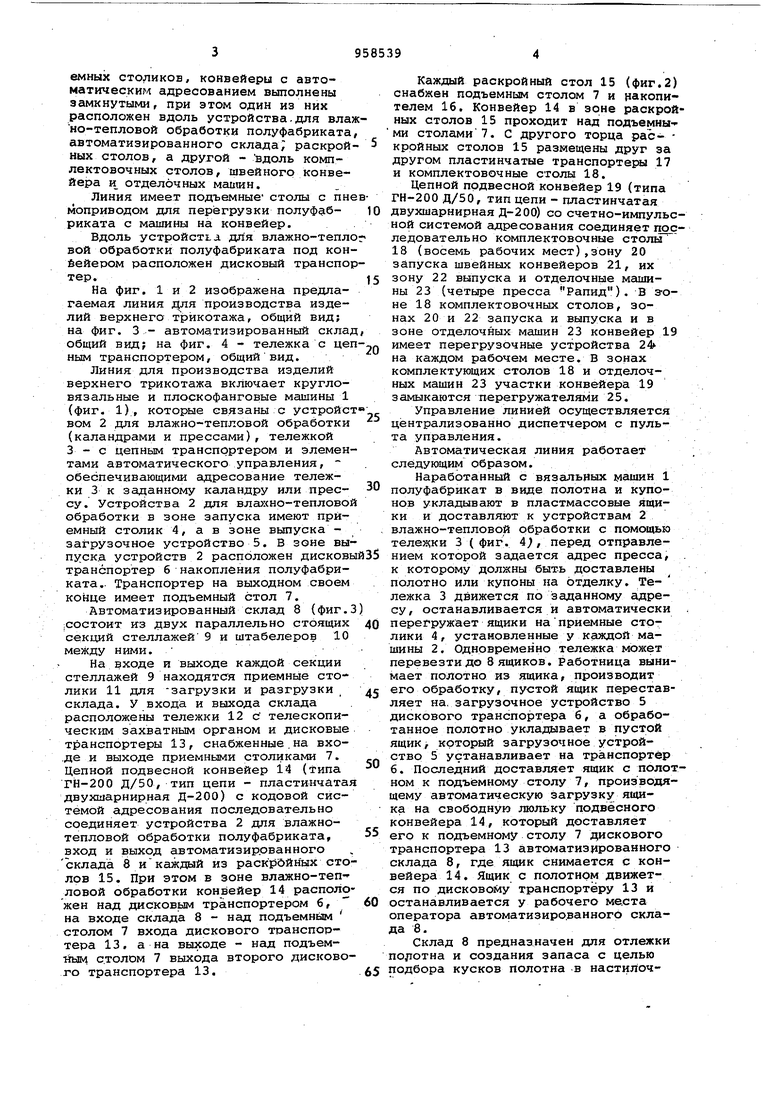

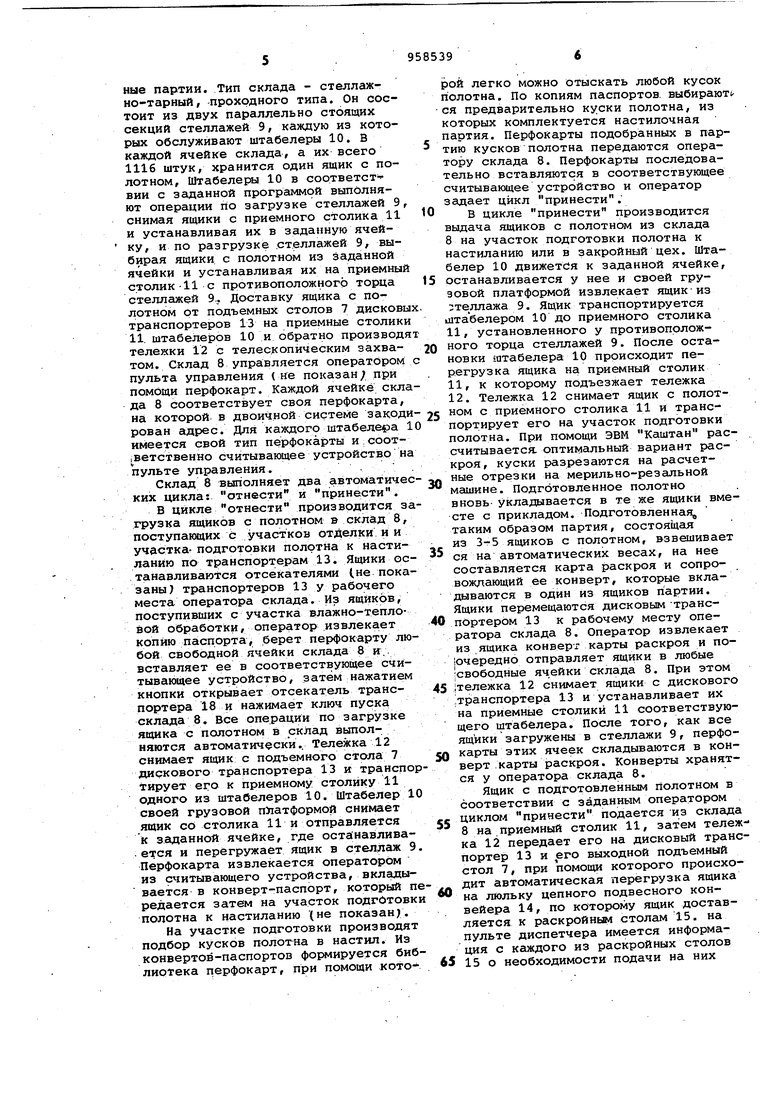

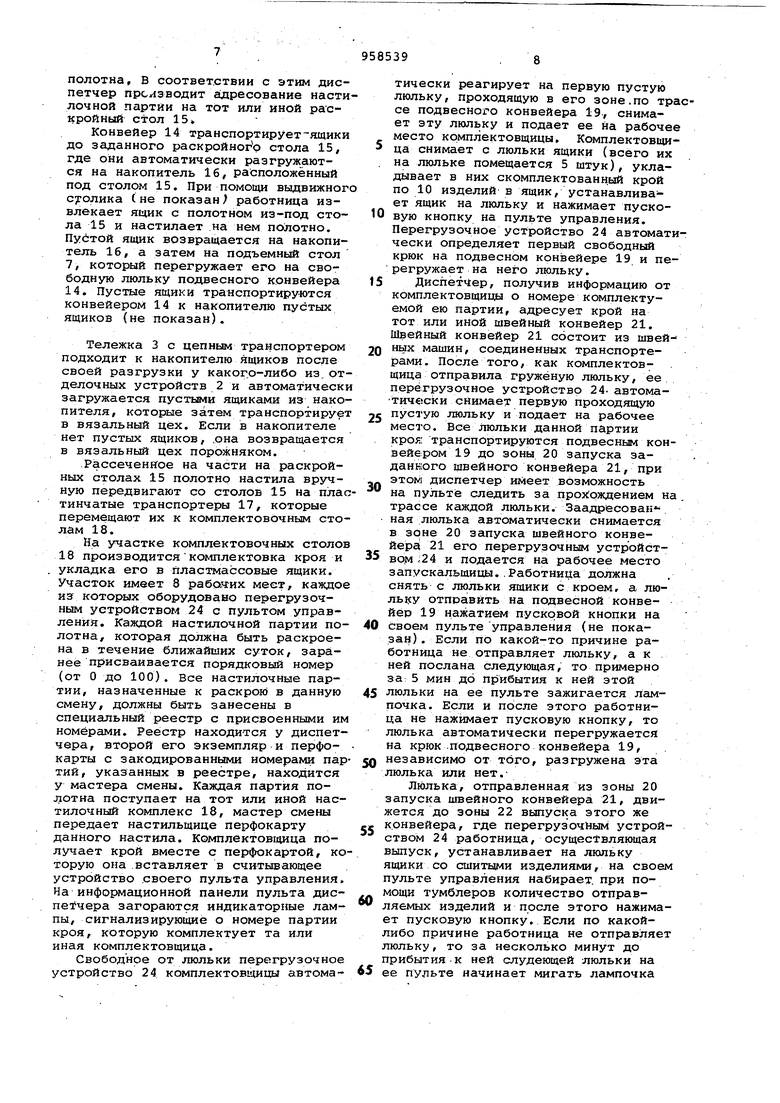

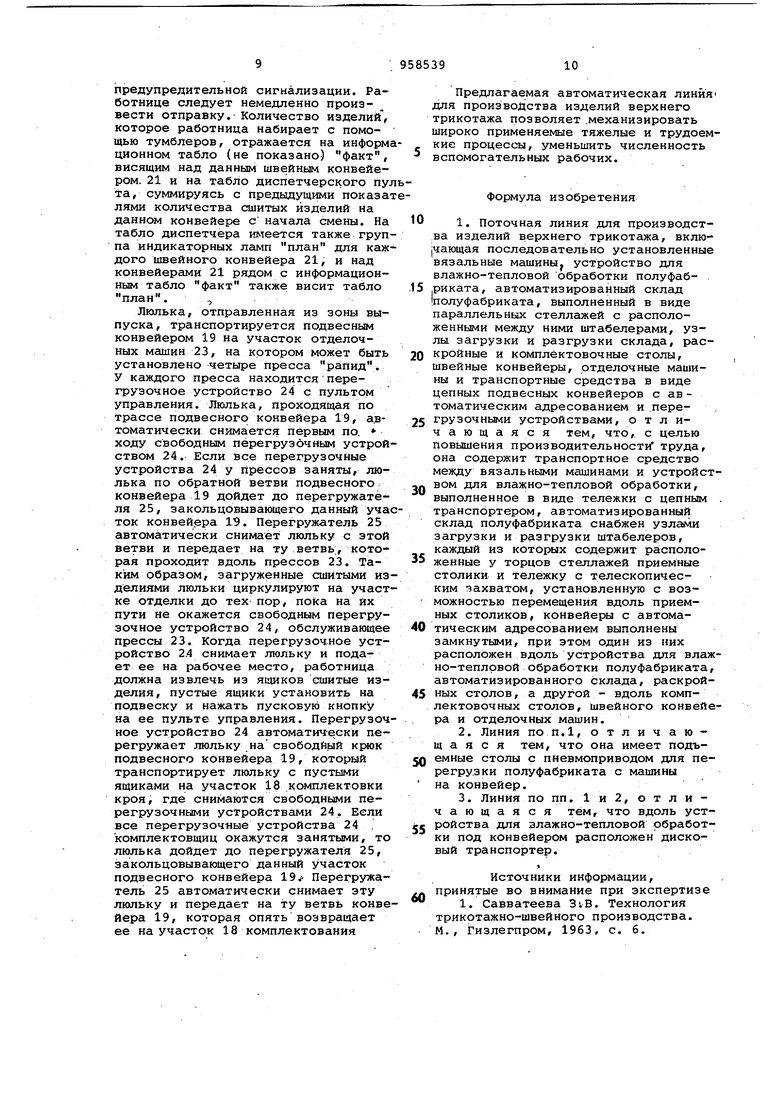

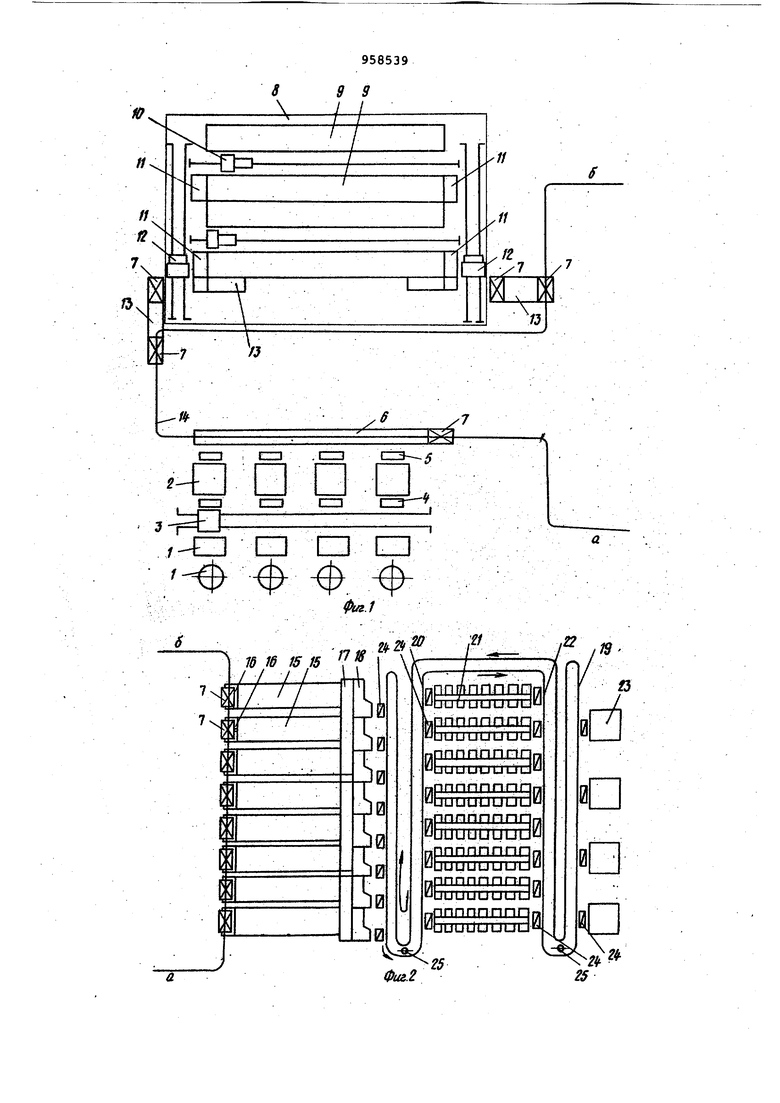

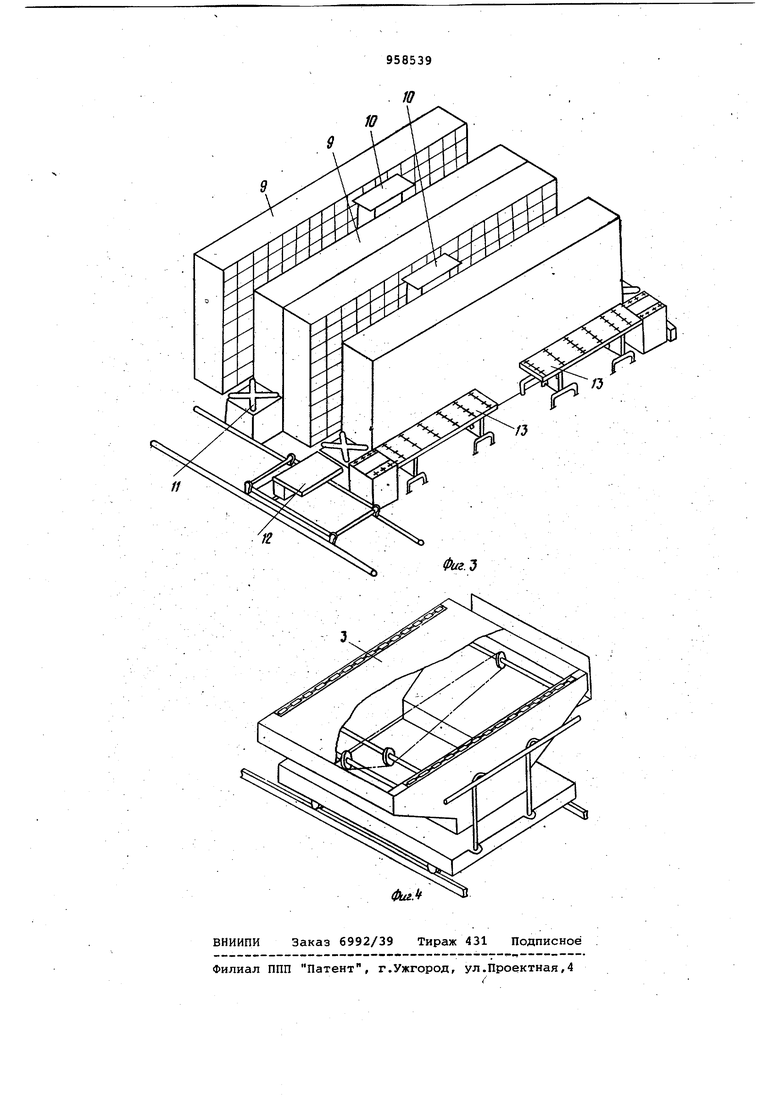

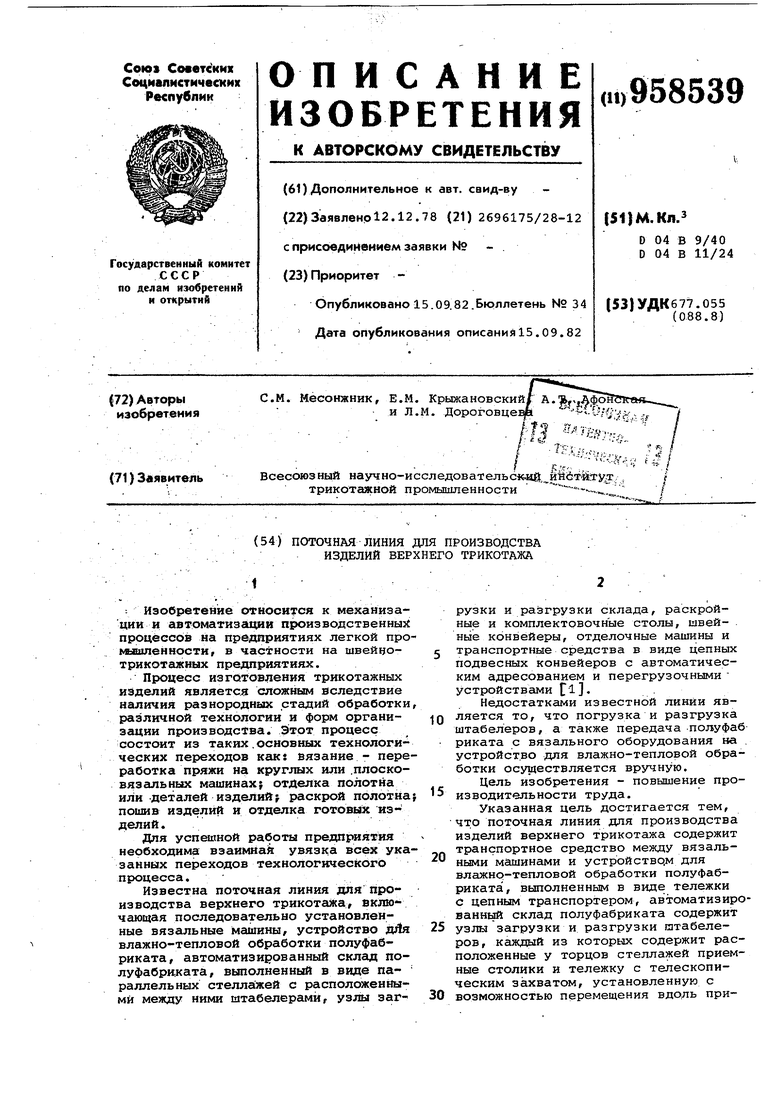

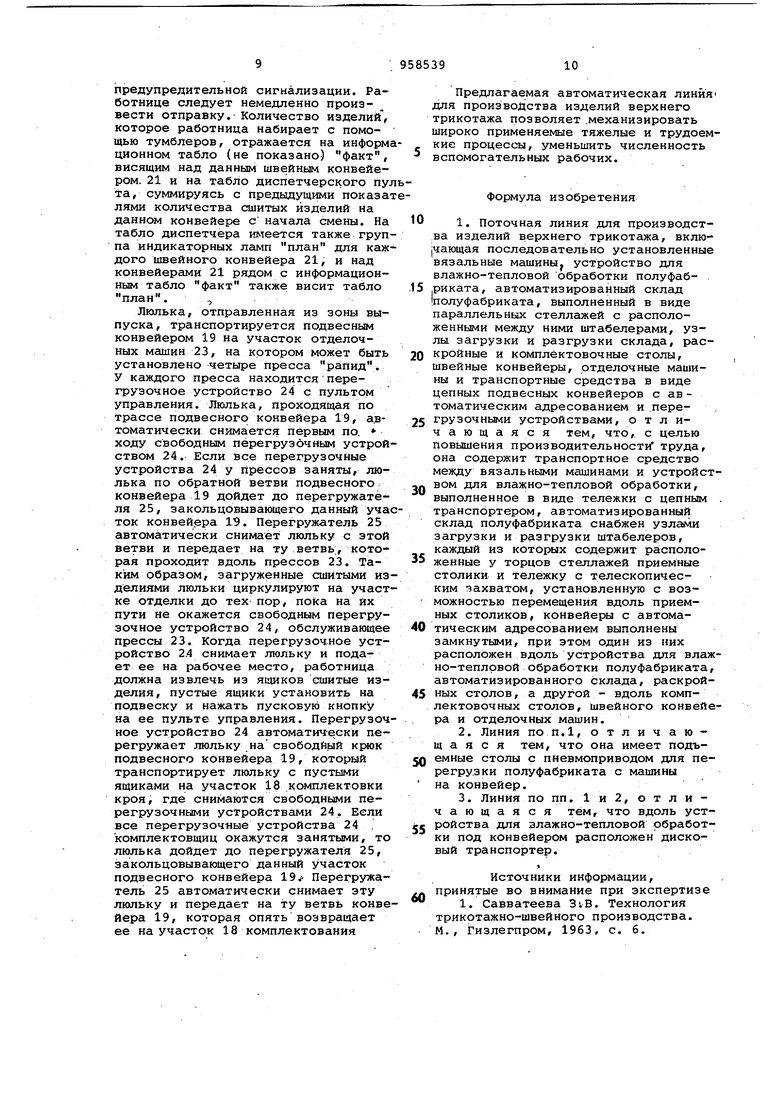

Указанная цель достигается тем, что поточная линия для производства изделий верхнего трикотажа содержит транспортное средство между вязаль20ными машинами и устройство.м для влажно-тепловой обработки полуфабриката, выполненным в виде тележки с цепным транспортером, автоматизированный склад полуфабриката содержит 25 узлы загрузки и разгрузки итабелеров, каждый из которых содержит расположенные у торцов стеллажей приемные столики и тележку с телескопическим захватом, установленную с 30 возможностью перемещения вдоль приемных столиков, конвейеры с автоматическим адресованием выполнены замкнутыми, при этом один из них расположен вдоль устройства.для вла но-тепловой обработки полуфабриката автоматизированного склада; раскрой ных столов, а другой - вдоль комплектовочных столов, швейного конвейера и отделочных машин. Линия имеет подъемные столы с пн моприводом для перегрузки полуфабриката с машины на конвейер. Вдоль устройстьд для влажно-тепл вой обработки полуфабриката под кон бейером расположен дисковый транспо тер. На фиг. 1 и 2 изображена предлагаемая линия цля производства изделий верхнего трикотажа, общий вид; на фиг. 3 - автоматизированный скла общий вид; на фиг. 4 - тележка с це ным транспортером, общий вид. Линия для производства изделий верхнего трикотажа включает кругловязальные и плоскофанговые машины 1 (фиг. 1), которые связаны с устройс вом 2 для влажно-тепловой обработки (каландрами и прессами), тележкой 3-е цепным транспортером и элемен тами автоматического управления, обеспечивающими адресование тележки 3 к заданному каландру или прессу. Устройства 2 для влажно-теплово обработки в зоне запуска имеют приемный столик 4, а в зоне выпуска загрузочное устройство 5. В зоне вы пуска устройств 2 расположен дисков транспортер 6 накопления полуфабриката.. Транспортер на выходном своем конце имеет подъемный стол 7. Автоматизированный склад 8 (фиг. ;состоит из двух параллельно стоящих секций стеллажей 9 и штабелеров 10 между ними. На входе и выходе каждой секции стеллажей 9 находятся приемные столики 11 для -загрузки и разгрузки , склада. У входа и выхода склада расположены тележки 12 с телескопическим захватным органом и дисковые транспортеры 13, снабженные.на вхо.де и выходе приемными столиками 7. Цепной подвесной конвейер 14 (тгипа ТН-200 Д/50, тип цепи - пластинчата двухшарнирная Д-200) с кодовой системой адресования последовательно соединяет устройства 2 для влажнотепловой обработки полуфабриката, вход и выход автоматизированного склада 8 икаждый из раскрййных сто лов 15. При этом в зоне влажно-теп ловой обработки конвейер 14 располо жен над дисковым транспортером 6, на входе склада 8 - над подъемным столом 7 входа дискового транспортера 13, а на выходе - над подъемatm столом 7 выхода второго дисково го транспортера 13. Каждый раскройный стол 15 (фиг.2) снабжен подъемным столом 7 и накопителем 16, Конвейер 14 в зоне раскройных столов 15 проходит над подъемными столами7. С другого торца рас- кррйных столов 15 размещены друг за другом пластинчатые транспортера 17 и комплектовочные столы 18. Цепной подвесной конвейер 19 (типа ГН-200 Д/50, тип цепи - пластинчатая двухшарнирная Д-200) со счетно-импульсной системой адресования соединяет последовательно комплектовочные столы 18 (восемь рабочих мест),зону 20 запуска швейных конвейеров 21, их зону 22 выпуска и отделочные машины 23 (четыре пресса Рапид). В з-оне 18 комплектовочных столов, зонах 20 и 22 запуска и выпуска и в зоне отделочных машин 23 конвейер 19 имеет перегрузочные устройства 24 на каждом рабочем месте. В зонах комплектующих столов 18 и отделочных машин 23 участки конвейера 19 3 амыкаются перегружателями 25. Управление линией осуществляется централизованно диспетчером с Пульта управления. Автоматическая линия работает следующим образом. Наработанный с вязальных машин 1 полуфабрикат в виде полотна и купонов укладывают в пластмассовые ящики и доставляют к устройствам 2 влажно-тепловой обработки с помощью тележки 3 ( фиг. 4;, перед отправлением которой задается адрес пресса, к которому должны быть доставлены полотно или купоны на отделку. Тележка 3 Движется по заданному адресу, останавливается и автоматически перегружает ящики наприемные столики 4, установленные у каждой машины 2. Одновременно тележка может перевезти до 8 ящиков. Работница вынимает полотно из ящика, производит его обработку, пустой ящик переставляет на, загрузочное устройство 5 дискового транспортера б, а обработанное полотно укладывает в пустой ящик который загрузочное устройство 5 устанавливает на транспортёр 6. Последний доставляет ящик с полотном к подъёмному столу 7, производящему автоматическую загрузку ящика на свободную люльку подвесного конвейера 14, который доставляет его к подъемному столу 7 дискового транспортера 13 автоматизированного склада 8, где ящик снимается с конвейера 14. Ящик с полотном движется по дисковому транспортёру 13 и останавливается у рабочего ме.ста оператора автоматизиро.ванного склада 8. Склад 8 предназначен для отлежки nojiOTHa и создания запаса с целью подбора кусков полотна в настилочные партии. Тип склада - стеллажно-тарный, проходного типа. Он состоит из двух параллельно стоящих секций стеллажей 9, каждую из которых обслуживают штабелеры 10. В каждой ячейке склада, а их всего 1116 штук, хранится один ящик с полотном, Штабелеры 10 в соответст ВИИ с заданной программой выполняют операции tio загрузке стеллажей 9, снимая ящики с приемного столика 11 и устанавливая их в заданную ячейку, и по разгрузке стеллажей 9, выбирая ящики, с полотном из заданной ячейки и устанавливая их на приемный столик 11 с противоположного торца стеллажей 9,, Доставку ящика с полотном от подъемных столов 7 дисковы транспортеров 13 на приемные столики 11. штабелеров 10 и обратно производя тележки 12 с телескопическим захватом. Склад 8 управляется оператором пульта управления ( не показан/ при помощи перфокарт. Каждой ячейке склада 8 Соответствует своя перфокарта, на которой в двоичной системе закодирован адрес. Для каждого штабеле за 1 имеется свой тип перфокарты и:соот ветственио считывающее устройство на пульте управления. .

Склад 8 выполняет два автоматических цикла отнести и принести.

В цикле отнести производится загрузка ящиков с полотном в склад 8, поступающих с участков отделки и и участка- подготовки полотна к настиланию по транспортерам 13. Ящики останавливаются отсекателями (не показаны 7 транспортеров 13 у рабочего места оператора склада. Из ящиков, поступивших с участка влажно-тепловой обработки, оператор извлекает копию паспорта, берет перирокарту любой свободной ячейки склада 8 и,, вставляет ее в соответствующее считывающее устройство, затем нажатием кнопки открывает отсекатель транспортера 18 и нажимает ключ пуска склада 8. Все операции по загрузке ящика с полотном в склад выполняются автоматически.. Тележка 12 снимает ящик с подъемного стола 7 дискового транспортера 13 и транспортирует его к приемному столику 11 одного из штабелеров 10. ШтабеЛер 10 своей грузовой платформой снимает ящик со столика 11 и отправляется к заданной ячейке, где оста;навливается и перегружает ящик в стеллаж 9. Перфокарта извлекается оператором из считывающего устройства, вкладывается- в конверт-паспорт, который передается затем на участок подготовки полотна к настиланию {не показан;.

На участке подготовки производят подбор кусков полотна в настил. Из конвертов-паспортов формируется библиотека перфокарт, при помощи которой легко можно отыскать любой кусок полотна. По копиям паспортов, выбирают;ся предварительно куски полотна, из которых комплектуется настилочная партия. Перфокарты подобранных в партию кусков полотна передаются оператору склада 8. Перфокарты последовательно вставляются в соответствующее считывающее устройство и оператор задает цикл принести.

В цикле принести производится выдача ящиков с полотном из склада 8 на участок подготовки полотна к настиланию или в закройный цех. Штабелер 10 движется к заданной ячейке,

5 останавливается у нее и своей грузовой платформой извлекает ящикиз ::те ллажа 9. Ящик транспортируется штабелером 10 до приемного столика 11, установленного у противоположного торца стеллажей 9. После остановки штабелера 10 происходит перегрузка ящика на приемный столик

11,к которому подъезжает тележка

0 машине. Подготовленное полотно вновь-укладывается в те же ящики вместе с прикладом. Подготовленная, таким образом партия, состоящгш

из 3-5 ящиков с полотном, взвешивает

5 ся на автоматических весах, на нее составляется карта раскроя и сопровождающий ее конверт, которые вкладываются в один из ящиков партии. Ящики перемещаются дисковым -транс0портером 13 к рабочему месту оператора склада 8. Оператор извлекает из ящика конверт карты раскроя и поЮчередно отправляет ящики в любые свободные ячейки склада В. При этом ;тележка 12 снимает ящики с дискового

Ящик с подготовленным полотном в соответствии с заданным оператором циклом принести подается из склада

5 8 на.приемный столик 11, затем тележка 12 передает его на дисковый транспортер 13 и его выходной подъемный стол 7, при помощи которого происходит автоматическая перегрузка ящика

0 на люльку цепного подвесного конвейера 14, по которому ящик доставляется к раскрОйньм столам 15. на пульте диспетчера имеется информация с каждого из раскройных столов

5 15 о необходимости подачи на них

полотна, В соответствии с этим диспетчер производит адресование настилочной партии на тот или иной раскройНыЙ стол 15

Конвейер 14 транспортирует-ящики до заданного раскройногЪ стола 15, где они автоматически разгружаются на накопитель 16, расположённый под столом 15, При помощи выдвижног суолика (не показан) работница извлекает Я1ДИК с полотном из-под стола 15 и настилает на нем полотно. Пустой ящик возвращается на накопитель 16, а затем на подъемный стол 7, который перегружает его на свободную люльку подвесного конвейера 14. Пустые ящики транспортируются конвейером 14 к накопителю пустых ящиков (не показан).

Тележка 3 с цепным транспортером подходит к накопителю ящиков после своей разгрузки у каког.о-либо из, отделочных устройств 2 и автоматически загружается пустыми ящиками из накопителя, которые затем транспортирует в вязальный цех. Если в накопителе нет пустых ящиков, .она возвращается в вязальный цех порозкняком.

Рассеченнгое на части на раскройных столах 15 полотно настила вручную передвигают со столов 15 на пластинчатые транспортеры 17, которые перемещают их к комплектовочным столам 18.

На участке комплектовочных столов 18 производитсякомплектовка кроя и укладка его в пластмассовые ящики. Участок имеет 8 рабочих мест, каждое из которых оборудовано перегрузочным устройством 24 с пультом управления. Каждой настилочной партии полотна, которая должна быть раскроена в течение ближайших суток, заранее присваивается порядковый номер (от О до 100). Все настилочные партии, назначенные к раскрою в данную смену, должны быть занесены в специальный реестр с присвоенными им номерами. Реестр находится у диспетчера, второй его экземпляр и перфокарты с закодированными номерами партий, указанных в реестре, находится у мастера смены. Каждая партия поjjOTHa поступает на тот или иной настилочный комплекс 18, мастер смены передает настильщице перфокарту данного настила. Комплектовщица получает крой вместе с перфокартой, которую она .вставляет в считывающее устройство .своего пульта управления. На информационной панели пульта диспетчера загораю.тся индикаторные лампы, сигнализирующие о номере партии кроя, которую комплектует та или иная комплектовщица.

Свободное от люльки перегрузочное устройство 24 комплектовщицы автоматически реагирует на первую пустую лкшьку, проходящую в его зоне.по трсе подвесного конвейера 19, снимает эту лкшьку и подает ее на рабоче место комплектовщицы. Комплектовщица снимает с люльки ящики (всего их на люльке помещается 5 щтук), укладывает в них скомплектованный крой по 10 изделий в ящик, устанавливает ящик на люльку и нажимает пусковую кнопку на пульте управления. Перегрузочное устройство 24 автоматчески определяет первый свободный крюк на подвесном конвейере 19 и пе:регружает на него люльку.

Диспетчер, получив информацию от комплектовщицы о номере комплектуемой ею партии, адресует крой на тот или иной швейный конвейер 21. Швейный конвейер 21 состоит из швейных машин, соединенных транспортерами. После того, как комплектовщица отправила гружёную люльку, ее перегрузочное устройство 24- автоматически снимает первую проходящую пустую люльку и подает на рабочее место. Все люльки данной партии кроя: транспортируются подвесным конвейером 19 до зоны 20 запуска заданного швейного конвейера 21, при этом диспетчер имеет возможность на пульт1е следить за прохождением н трассе каждой люльки. Заадресован, ная люлька автоматически снимается в зоне 20 запуска швейного конвейера 21 его перегрузочным устройством 24 и подается на рабочее место запускальщицы..Работница должна снять с люльки ящики с кроем, а люльку отправить на подвесной конвейер 19 нажатием пусковой кнопки на своем пультеуправления (не показан) . Если по какой-то причине работница не отправляет люльку, а к ней послана следующая, то примерно за: 5 мин до прибытия к ней этой люльки на ее пульте зажигается лампочка. Если и после этого работница не нажимает пусковую кнопку, то люлька автоматически перегружается на крюк .подвесного конвейера 19, . независимо от того, разгружена эта люлька или нет.

Люлька, отправленная из зоны 20 запуска швейного конвейера 21, движется до зоны 22 выпуска этого же к.онвейера, где перегрузочным устройством 24 работница, осуществляющая выпуск, устанавливает на люльку ящики со сшитыми изделиями, на своем пульте; управления набирает, при помощи тумблеров количество отправляемых изделий и после этого нажимает пусковую кнопку. Если по какойлибо причине работница не отправляет люльку, то за несколько минут до прибытия к ней слудеющей люльки на ее пульте начинает мигать лампочка

предупредительной сигнализации. Работнице следует немедленно произвести отправку. Количество изделий , которое работница набирает с помощью тумблеров, отражается на информационном табло (не показано) факт, висящим над данным швейным конвейером. 21 и на табло диспетчерского пулта, суммируясь с предыдущими показатлями количества сшитых изделий на данном конвейере с начала смены. На табло диспетчера имеется также группа индикаторных ламп план для каждого швейного конвейера 21, и над конвейерами 21 рядом с информационным табло факт также висит табло план. .,

Люлька, отправленная из зоны выпуска, транспортируется подвесным конвейером 19 на участок отделочных машин 23, на котором может быть установлено четыре пресса рапид. У каждого пресса находится перегрузочное устройство 24 с пультом управления. Люлька, проходящая по трассе подвесного конвейера 19, автоматически снимается первым по. ходу свободным перегрузочным устройством 24. Если все перегрузочные устройства 24 у прессов заняты, люлька по обратной ветви подвесного конвейера 19 дойдет до перегружателя 25, закольцовывающего данный учаток конвейера I. Перегружатель 25 автоматически снимает люльку с этой ветви и передает на ту ветвь, которая проходит вдоль прессов 23. Таким образом, загруженные сшитыми изделиями люльки циркулируют на участке отделки до тех пор, noka на их пути не окажется свободным перегрузочное устройство 24, обслуживающее прессы 23. Когда перегрузочное устройство 2.4 снимает люльку и подает ее на рабочее место, работница должна извлечь из ящиков сшитые изделия, пустые ящики установить на подвеску и намсать пусковую кнопку на ее пульте управления. Перегрузочное устройство 24 автоматически перегружает люльку на свободйый крюк подвесного конвейера 19, который транспортирует люльку с пустыми ящиками на участок 18 комплектовки кроя, где снимаются свободными перегрузочными устройствами 24. Бели все перегрузочные устройства 24 . комплектовщиц окажутся занятыми, то люлька дойдет до перегружателя 25, закольцовывающего данный участок подвесного конвейера 19v- Перегружатель 25 автоматически снимает эту лкшьку и передает на ту ветвь конвейера 19, которая опять возвращает ее на участок 18 комплектования

Предлагаемая автоматическая линия для производства изделий верхнего трикотажа позволяет .механизировать широко применяемые тяжелые и трудоемкие процессы, уменьшить численность вспомогательных рабочих.

Формула изобретения

0

0 швейные конвейеры, отделочные машины и транспортные средства в виде цепных подвесных конвейеров с ав томатическим адресованием и .перегрузочными устройствами, о т л и5ч ающаяся тем, что,, с целью повышения производительности труда, она содержит транспортное средство между вязальными машинами и устройством для влажно-тепловой обработки,

0 выполненное в виде тележки с цепным . транспортером, автоматизированный склад полуфабриката снабжен узлами загрузки и разгрузки штабелеров, каждый из которых содержит располо5женные у торцов стеллажей приемные столики и тележку с телескопическим захватом, установленную с возможностью перемещения вдоль приемных столиков, конвейеры с автома0тическим адресованием выполнены замкнутыми, при этом один из них расположен вдоль устройства для влажно-тепловой обработки полуфабриката, автоматизированного склада, раскрой5ных столов, а другой - вдоль комплектовочных столов, швейного конвейера и отделочных машин.

на конвейер.

Источники информации, принятые во внимание при экспертизе

0

s S 9

958539

//

X

11

/

/

n

B

«

/7

I

f,,-a Ш П a

-ф iifs

75 /( ЙГ /5

/ / / /

I

L

jL niO

i

2

Фи&.2

Авторы

Даты

1982-09-15—Публикация

1978-12-12—Подача