Изобретение относится к измерительной технике, в частности к радиационной толщинометрии, и может быть использовано при контроле толщины листовых и пленочных изделий в прокатном производстве, а также толщины лент, полос как в статике, так и динамике.

Известны радиационные способы измерения толщины проката, реализующиеся в устройствах, заключающиеся в том, что прокатное изделие просвечивают потоком рентгеновского излучения, который после прохождения изделия детектируют и преобразованный поток в электрический сигнал анализируют, а по изменению величины этого сигнала судят о толщине проката [см. патенты РФ №№2179706 С1, 20.02.02; 2189008 C1, 10.09.02; US №5247560 А, 21.09.93; GB].

Эти способы из-за своей простоты широко используются в технике контроля проката, однако все они имеют общий недостаток: функционально ограничены контролем толщины проката из материалов с атомным числом Z≥14 и недостаточная точность измерения из-за нестабильного фона термодинамических параметров (влажность, температура) окружающей среды.

Наиболее близким техническим решением к заявляемому представляется радиационный способ контроля толщины проката, заключающийся в том, что после просвечивания радиационным потоком контролируемый прокат этот поток преобразуют в электрический сигнал, затем полученный сигнал обрабатывают и по его амплитуде судят о толщине проката [см. патент РФ №2234677, БИ №23, 2004].

Настоящее техническое решение имеет те же недостатки, как и вышеприведенные аналоги, хотя обладает большей точностью контроля.

Техническим преимуществом предложенного изобретения является расширение функциональных возможностей, выраженных контролем прокатных изделий из материалов с атомным числом, меньшим Z<14 (Z=14 соответствует алюминию), и с плотностью ρ, не менее удвоенной плотности воздуха, и повышение точности, достигаемых принудительным нагнетанием в область контролируемого изделия (воздушная среда над и под поверхностями изделия) обезвоженного, нагретого воздуха, обеспечивающих в области контроля влажность и температуру постоянными, а также понижения плотности среды в области контроля, вследствие постоянной откачки обезвоженного воздуха из этой области.

Сущность предлагаемого технического решения состоит в том, что в радиационном способе измерения толщины проката, заключающемся в просвечивании листового изделия продетектированным пучком излучения, затем вторичном детектировании потока после его прохождения через изделие, а полученные сигналы от детектирования обрабатывают и по обработанным значениям их амплитуд определяют толщину листового изделия, просвечиваемую продетектированным радиационным потоком воздушную среду, расположенную в области над верхней и нижней поверхностями контролируемого изделия, постоянно продувают воздухом параллельно поверхностям листового изделия в направлении, перпендикулярном продетектированному радиационному потоку излучения, при этом продуваемый воздух предварительно сначала обезвоживают путем охлаждения до температуры минус 28...30°С, затем нагревают до температуры плюс (26...30)°С, а полученный обезвоженный и подогретый воздух, прошедший зону продетектированного радиационного потока в области над верхней и нижней поверхностями контролируемого изделия, равномерно откачивают с противоположной стороны его нагнетания относительно радиационного потока, т.е. перпендикулярно потоку, в режиме, равном режиму наполнения области подготовленным воздухом.

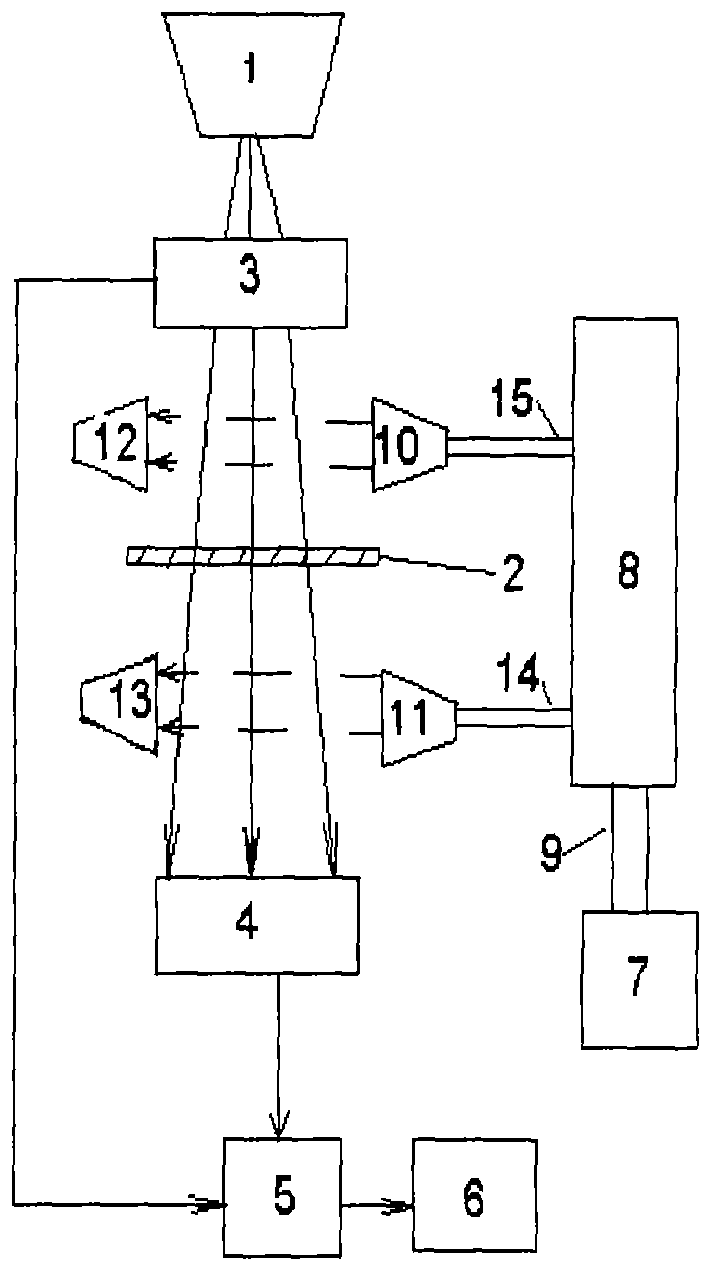

На чертеже приведена блок-схема устройства, реализующего способ.

Способ заключается в том, что прокатное листовое изделие 2 просвечивают в среде обезвоженного, подогретого воздуха и пониженного давления (точнее разряжения среды воздуха вследствие его продувания) продетектированным в детекторе 3 радиационным потоком (бетта излучения) излучателя 1, а после прохождения потока через изделие его вновь детектируют в детекторе 4, затем полученные сигналы от детектирования обрабатывают, например, в процессоре 5, и по обработанным значениям их амплитуд определяют толщину листового изделия с эффективным атомным числом материалов от Z≥6.

Обезвоживание (осушение) воздуха обеспечивают, например, преобразователем Пельтье, (не показан) в охладителе 7 до температуры минус 28...30°С, а нагревают обезвоженный воздух до температуры плюс 26...30°С в нагревателе 8 любым промышленным нагревателем. Подготовленный таким образом воздух нагнетают в направлении, перпендикулярном радиационному потоку вдоль верхней и нижней поверхностей листового изделия, затем прошедший сквозь продетектированный радиационный поток излучения обезвоженный и осушенный воздух откачивают из области потока в режиме, равном режиму наполнения области подготовленным воздухом.

Обезвоженный и подогретый воздух в зону контроля (показано стрелками) нагнетается форсунками 10 и 11, а откачивается насосами 12 и 13. Охладитель 7 связан с нагревателем 8 через патрубок 9, а нагнетательные форсунки 10 и 11 связаны с нагревателем через другие патрубки 14, 15. Результат измерения фиксируется на регистраторе 6.

Детекторы 3 и 4 предназначены для преобразования радиационного излучения в электрические сигналы.

Процессор 5 предназначен для обработки электрических сигналов, поступающих с детекторов 3 и 4 (сложения, вычитания, деления, усиления и т.д.), оцифровывания, запоминания и представления на регистраторе 6.

Действие способа и работа устройства.

Способ реализуется при включенной аппаратуре устройства в электрическую сеть 220 В. В охладитель 7 подают атмосферный воздух и охлаждают его, например, преобразователем Пельтье (не показан) до температур минус 28...30°С для удаления влаги из воздуха. Влага в виде конденсата осаждается на дно и стенки охладителя 7, затем обезвоженный (сухой плотный воздух) воздух подают в нагреватель 8 и нагревают его до температуры плюс 26...30°С (температура летней окружающей среды, когда ее влажность минимальна). Далее обезвоженный и подогретый воздух нагнетают в область радиационного потока по разные стороны (плоскости) листового изделия перпендикулярно потоку, а с другой стороны радиационного потока этот воздух откачивают в том же режиме, как и нагнетают. Процедуру осуществляют таким образом, чтобы область радиационного потока постоянно находилась в среде нагретого обезвоженного воздуха.

Излучаемый радиационный поток излучателем 1 детектируется в первом детекторе 3, проникает воздушную обезвоженную и нагретую среду, листовое изделие 2, затем вновь воздушную обезвоженную и нагретую среду и поступает на детектор 4. Детекторы 3 и 4 преобразуют радиационный поток в электрические сигналы, которые подаются в процессор 5 для обработки, а далее на регистратор 6 для наблюдения. По изменению анализируемых электрических сигналов детекторов 3 и 4 в процессоре 5 судят о толщине исследуемого изделия 2.

Техническим преимуществом предложенного изобретения является расширение функциональных возможностей, выраженных контролем прокатных изделий из материалов с атомным числом, меньшим Z<14 (Z=14 соответствует алюминию), и с плотностью ρ, не менее удвоенной плотности воздуха, и повышение точности, достигаемых нагнетанием в область радиационного потока обезвоженного и нагретого воздуха, за счет обеспечения в области потока постоянными влажности и температуры, а также понижения давления в области радиационного потока, вследствие постоянной откачки обезвоженного и нагретого воздуха из этой области.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕНТГЕНОВСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ПРОКАТА | 2005 |

|

RU2281460C1 |

| РЕНТГЕНОВСКИЙ СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ЛИСТОВЫХ ИЗДЕЛИЙ | 2002 |

|

RU2234677C2 |

| РЕНТГЕНОВСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ЛИСТОВОГО ПРОКАТА ИЗ МОНЕТНОГО СПЛАВА | 2005 |

|

RU2280239C1 |

| РЕНТГЕНОВСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ИЗДЕЛИЯ | 2006 |

|

RU2312306C1 |

| РЕНТГЕНОВСКОЕ УСТРОЙСТВО КОНТРОЛЯ ТОЛЩИНЫ И ХИМИЧЕСКОГО СОСТАВА МАТЕРИАЛА ПРОКАТА | 2005 |

|

RU2297595C1 |

| РЕНТГЕНОВСКИЙ ИЗМЕРИТЕЛЬ ПАРАМЕТРОВ ПРОКАТА | 2002 |

|

RU2221220C1 |

| РЕНТГЕНОВСКИЙ ИЗМЕРИТЕЛЬ ПАРАМЕТРОВ ПРОКАТА ИЗ МЕТАЛЛИЧЕСКОГО СПЛАВА | 2004 |

|

RU2257543C1 |

| РЕНТГЕНОВСКИЙ ИЗМЕРИТЕЛЬ | 2006 |

|

RU2308000C1 |

| РЕНТГЕНОВСКИЙ ТОЛЩИНОМЕР ГОРЯЧЕКАТАНОГО ЛИСТА | 2004 |

|

RU2272992C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ОТБОРА ПРОБ И ОПРЕДЕЛЕНИЯ НАЛИЧИЯ ХИМИЧЕСКИХ СОЕДИНЕНИЙ В ЕМКОСТЯХ | 1993 |

|

RU2126160C1 |

Использование: для контроля толщины проката. Сущность: заключается в том, что в радиационном способе измерения толщины проката просвечивают радиационным потоком листовое изделие, продуваемое постоянно воздухом, который сначала охлаждают до температуры минус 28...30°С для удаления из воздуха влаги, затем нагревают его до температуры плюс 26...30°С окружающей среды и полученный обезвоженный (сухой) и подогретый воздух, проникающий в область радиационного потока, откачивают со стороны потока, противоположной стороне нагнетания сухого воздуха. Технический результат: расширение функциональных возможностей и повышение точности контроля. 1 ил.

Радиационный способ измерения толщины проката, заключающийся в том, что листовое изделие просвечивают продетектированным потоком радиационного излучения, а после прохождения потока через изделие его вновь детектируют, затем полученные сигналы от детектирования обрабатывают и по обработанным значениям их амплитуд определяют толщину листового изделия, отличающийся тем, что просвечиваемую продетектированным радиационным потоком воздушную среду, расположенную по разные стороны зоны контролируемого изделия, постоянно пополняют воздухом, нагнетая его параллельно поверхностям листового изделия в направлении, перпендикулярном продетектированному радиационному потоку излучения, при этом нагнетаемый воздух предварительно сначала обезвоживают путем охлаждения до температуры минус 28÷30°С, затем нагревают до температуры плюс 26÷30°С, а полученный обезвоженный и подогретый воздух, прошедший зону продетектированного радиационного потока, равномерно откачивают с противоположной стороны его нагнетания относительно радиационного потока, т.е. перпендикулярно радиационному потоку, в режиме, равном режиму наполнения области воздухом.

| РЕНТГЕНОВСКИЙ ИЗМЕРИТЕЛЬ ТОЛЩИНЫ | 2000 |

|

RU2179706C1 |

| Рентгеновский измеритель толщины полосы проката | 1987 |

|

SU1469350A1 |

| Радиационный измеритель толщиныллиСТОВ | 1978 |

|

SU714880A1 |

| US 4803715 A, 07.02.1989 | |||

| US 4574387 A, 04.03.1986 | |||

| US 4119846 A, 10.10.1978. | |||

Авторы

Даты

2005-10-20—Публикация

2004-07-05—Подача