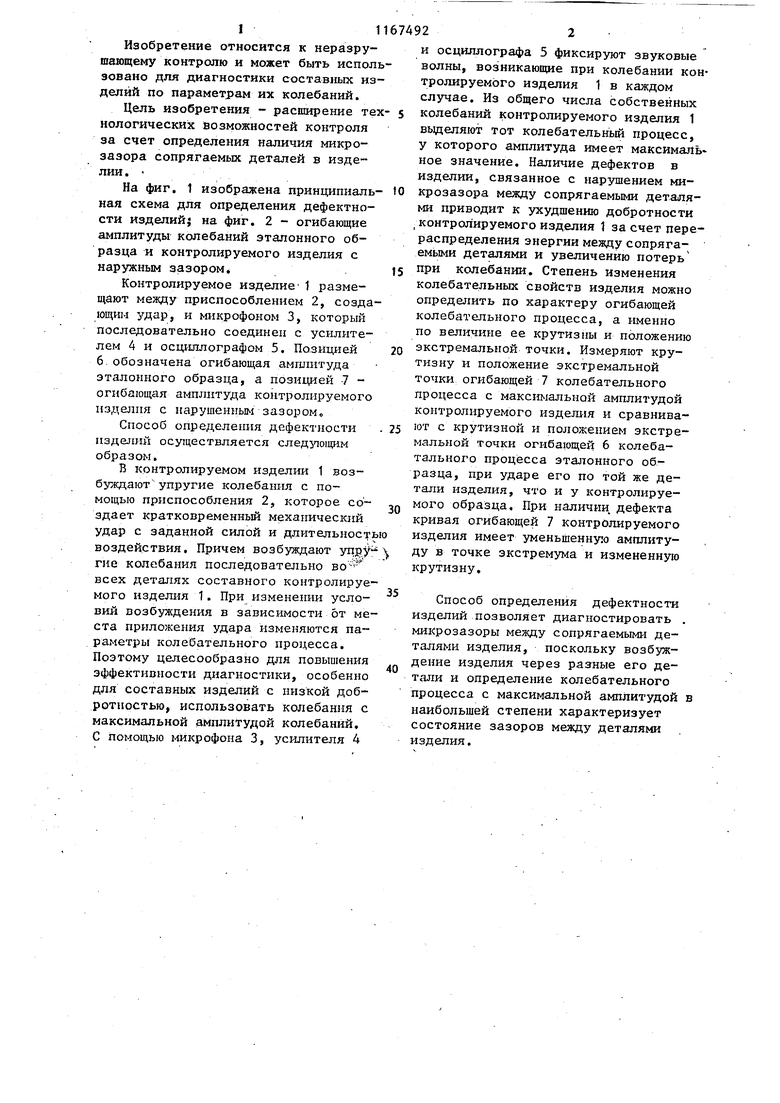

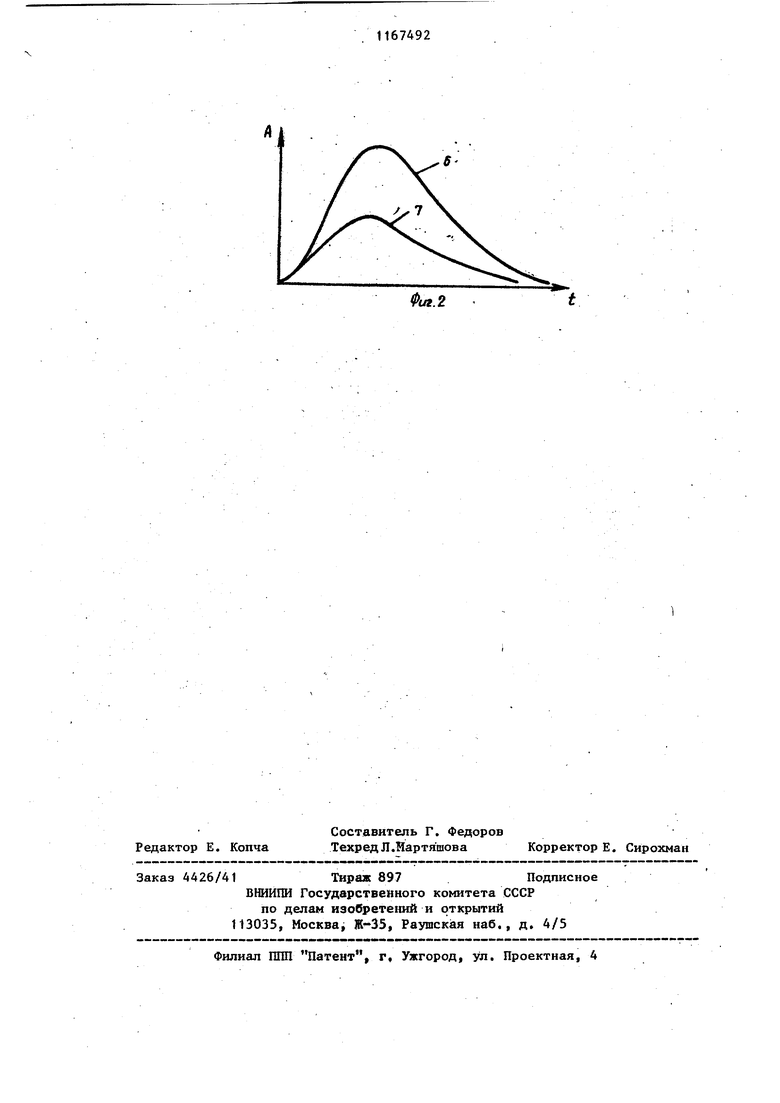

иг.1 Изобретение относится к неразрушающему контролю и может быть испол зовано для диагностики составных из делий по параметрам их колебаний. Цель изобретения - расширение те нологических аозможностей контроля за счет определения наличия микрозазора сопрягаемых деталей в изделии. На фиг. 1 изображена принципиаль ная схема для определения дефектности изделий} на фиг. 2 - огибающие амплитуды колебаний эталонного образца и контролируемого изделия с наружным зазором Контролируемое изделие-1 размещают между приспособлением 2, созда ющим удар, и микрофоном 3, который последовательно соединен с усилителем 4 и осщшлографом 5. По.зицией б. обозначена огибающая амшштуда эталонного образца, а позицией 7 огибающая амплитуда контролируемого изделия с нарушенным зазором. Способ определения дефектности изделий осуществляется след пощим образом. В контролируемом изделии 1 возбуждают упругие колебания с помощью приспособления 2, которое со здает кратковременный механический удар с заданной силой и длительност воздействия. Причем возбуждают уцру гие колебания последовательно во-всех деталях составного контролируе мого изделия 1. При изменении условий возбуждения в зависимости от ме ста приложения удара изменяются параметры колебательного процесса. Поэтому целесообразно для повышения эффективности диагностики, особенно для составных изделий с низкой добротностью, использовать колебания с максимальной амплитудой колебаний. С помощью микрофона 3, усилителя 4 И осциллографа 5 фиксируют звуковые волны, возникающие при колебании контролируемого изделия 1 в каждом случае. Из общего числа собственных колебаний контролируемого изделия 1 выделяют тот колебательный процесс, у которого амплитуда имеет максималь ное значение. Наличие дефектов в изделии, связанное с нарушением микрозазора между сопрягаемыми деталями приводит к ухудшению добротности контролируемого изделия 1 за счет перераспределения энергии между сопрягаемыми деталями и увеличению потерь при колебании. Степень изменения колебательных свойств изделия можно определить по характеру огибающей колебательного процесса, а именно по величине ее крутизны и положению экстремальной точки. Измеряют крутизну и положение экстремальной точки огибающей 7 колебательного процесса с максимальной амплитудой контролируемого изделия и сравнивают с крутизной и положением экстремальной точки огибающей 6 колебательного процесса эталонного образца, при ударе его по той же детали изделия, что и у контролируемого образца. При наличии, дефекта кривая огибающей 7 контролируемого изделия имеет уменьшенную амплитуду в точке экстремума и измененную крутизну. Способ определения дефектности изделий позволяет диагностировать . микрозазоры между сопрягаемыми деталями изделия, поскольку возбуждение изделия через разные его детали и определение колебательного процесса с максимальной амплитудой в наибольшей степени характеризует состояние зазоров между деталями изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения дефектности изделий | 1987 |

|

SU1453316A1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЯ | 1994 |

|

RU2111485C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ОБЪЕКТА | 2005 |

|

RU2308028C2 |

| ПЕРВИЧНЫЙ ПРЕОБРАЗОВАТЕЛЬ УДАРНО-АКУСТИЧЕСКОГО ДЕФЕКТОСКОПА | 1998 |

|

RU2164023C2 |

| Способ контроля дефектности сепаратора цилиндрического роликового подшипника | 1989 |

|

SU1712806A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТНОСТИ ОБЪЕКТА | 2020 |

|

RU2748291C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ДЕТАЛИ АКУСТИЧЕСКОЙ ДИАГНОСТИКОЙ | 2006 |

|

RU2320987C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОГО КОНТРОЛЯ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455636C1 |

| СПОСОБ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2168722C2 |

| Способ неразрушающего контроля соединений | 1990 |

|

SU1805379A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТНОСТИ ИЗДЕЛИЙ, заклк чающ1йся в том, что в разных зонах контропируемого изделия ударом последовательно возбуждают упругие колебания, фиксируют в каждом колебания изделия, измеряют параметры этих колебаний, сравнивают их с эталонным и по результатам это1о сравнения определяют дефектность изделия, о т л ичающийся тем, что, с целью расширения технологических возможностей контроля за счет определения наличия ми1фозазора сопрягаемых деталей в изделии, возбуждают упругие колебания, в разных деталях издел1ш, определяют колебания с максимальной амплитудой и по огибающей амплитуды этого колебания изделия i устанавливают наличие зазора в изделии. (Л

| Вибрации, в технике | |||

| Справочник | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Т | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Глаговский Б.А., Московенко И.Б | |||

| Низкочастотные акустические методы контроля в машиностроении | |||

| Л.: Машиностроение, 1977, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1985-07-15—Публикация

1983-01-12—Подача