to

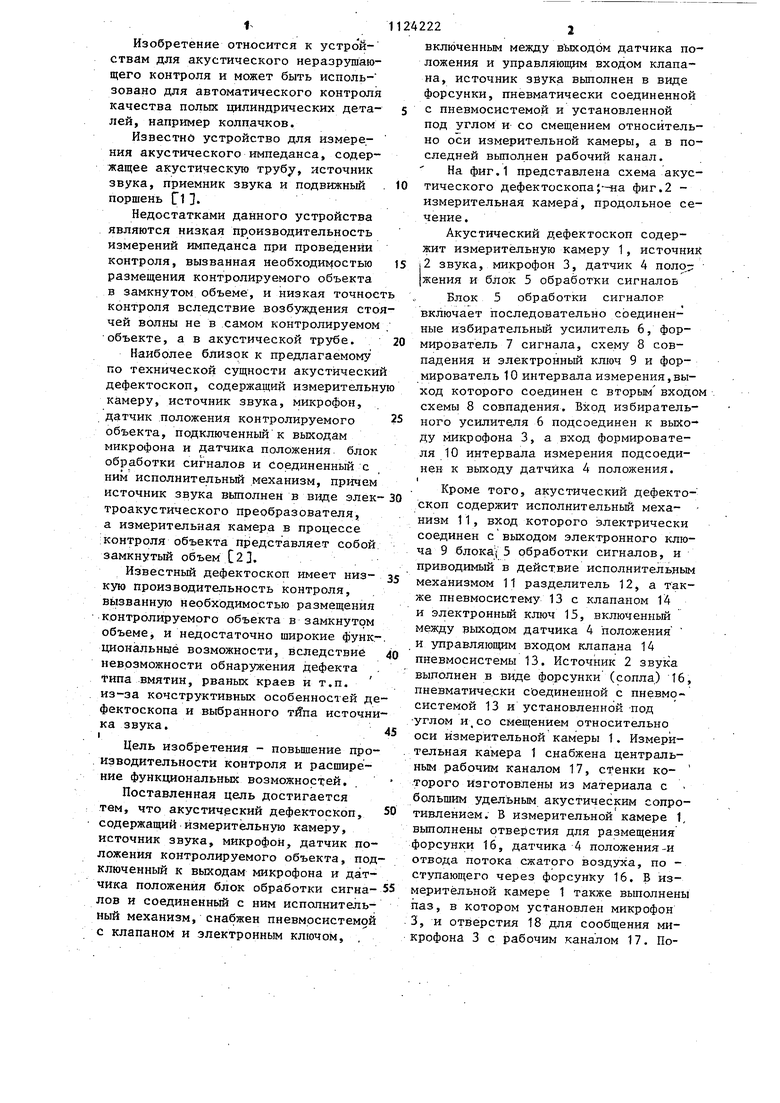

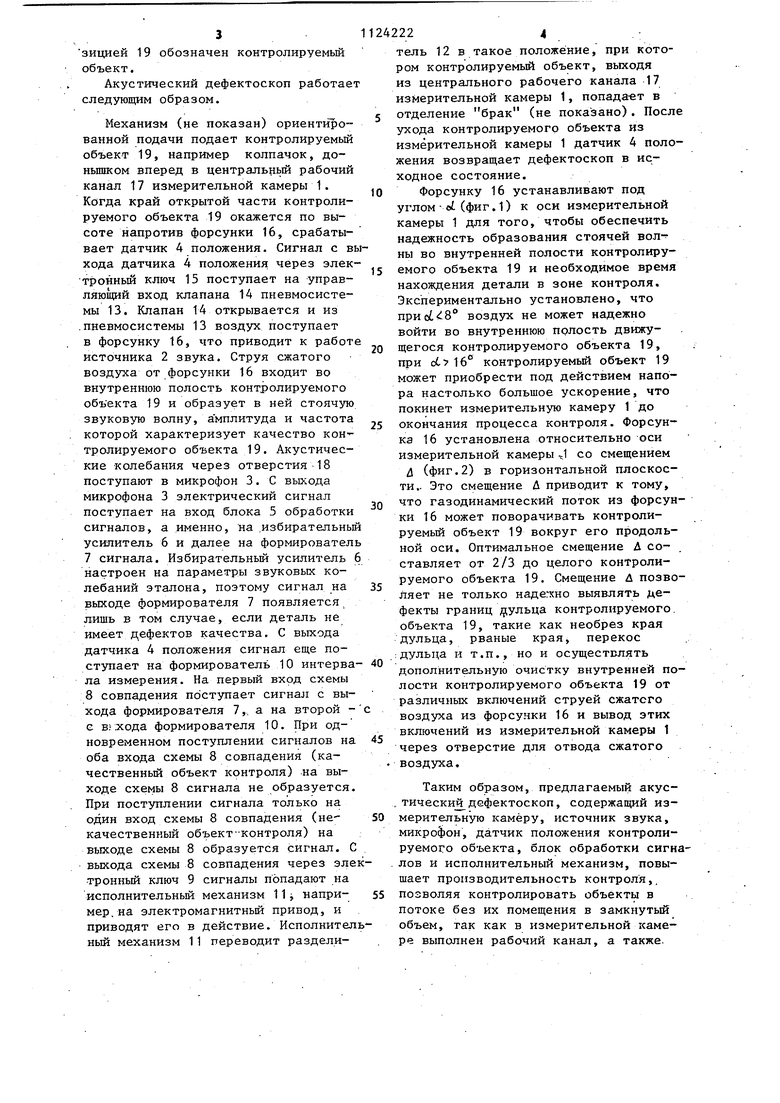

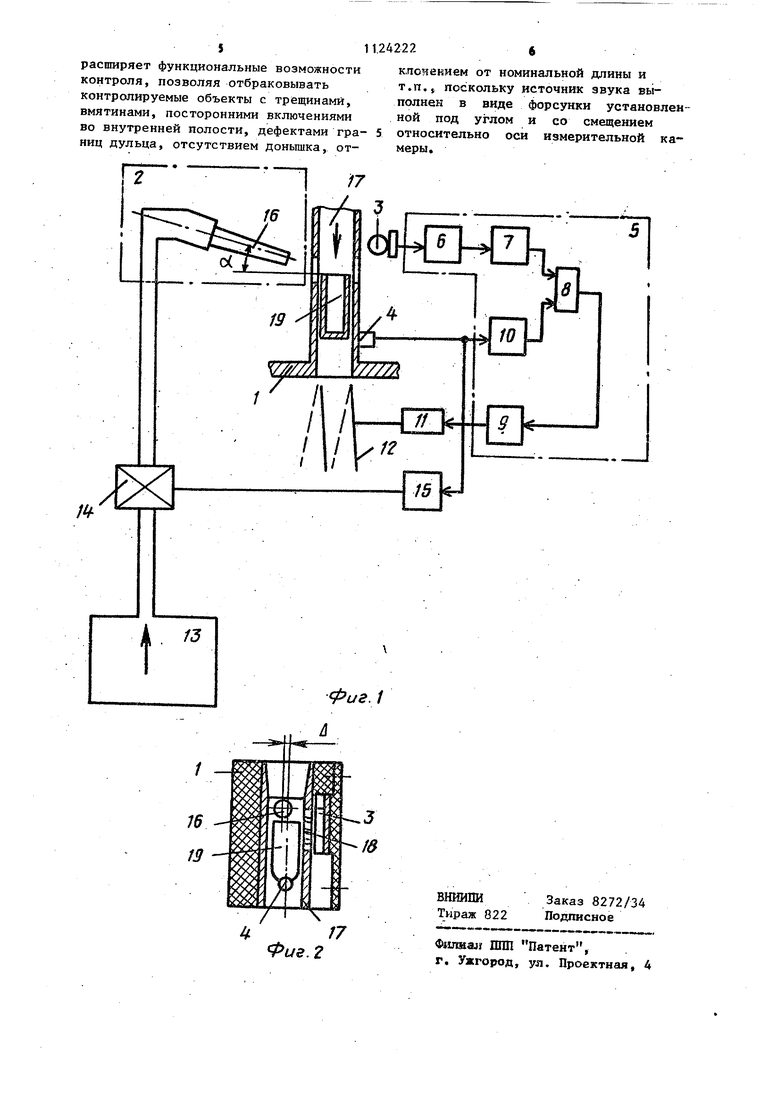

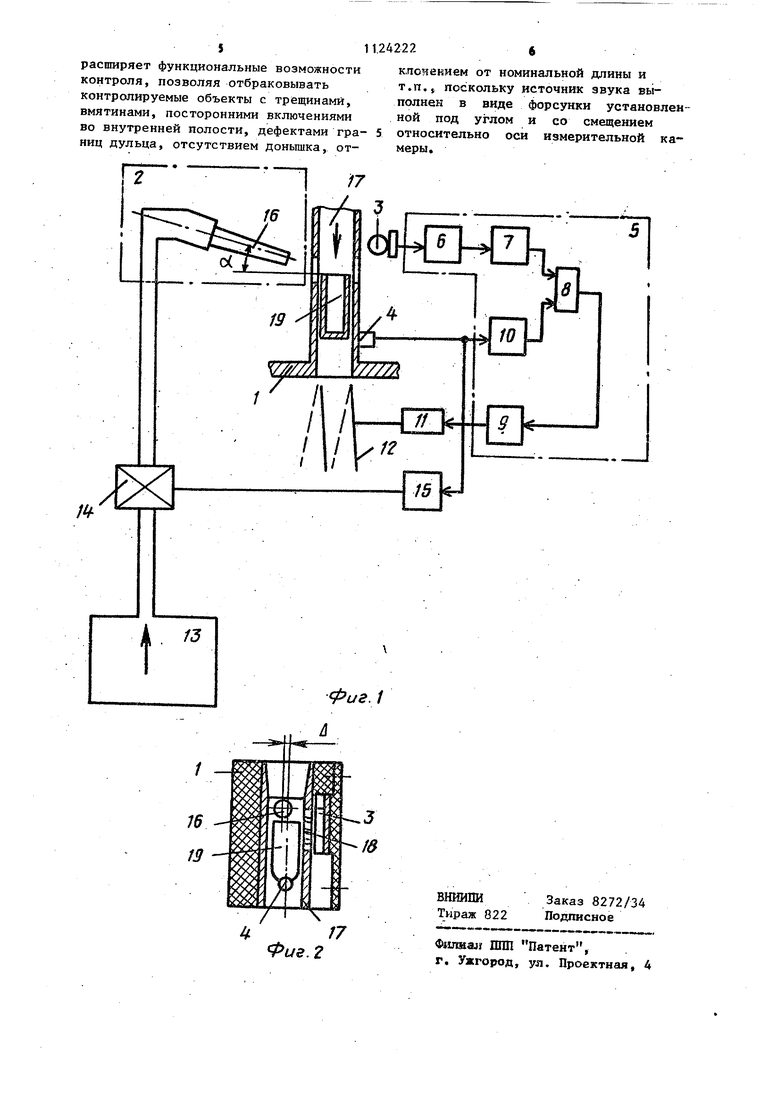

4 Ю Ю Изобретение относится к устройствам для акустического неразрушающего контроля и может быть использовано для автоматического контроля качества полых цилиндрических деталей, например колпачков. Известий устройство для измерения акустического импеданса, содержащее акустическую трубу, источник звука, приемник звука и подвижный поршень Г1. Недостатками данного устройства являются низкая производительность измерений импеданса при проведении контроля, вызванная необходимостью размещения контролируемого объекта в замкнутом объеме, и низкая точнос контроля вследствие возбуждения сто чей волны не в самом контролируемом объекте, а в акустической трубе. Наиболее близок к предлагаемом по технической сущности акустически дефектоскоп, содержащий измерительн камеру, источник звука, микрофон, датчик положения контролируемого объекта, подключенный к выходам микрофона и датчика положения блок обработки сигналов и соединенный с ним исполнительньй механизм, причем источник звука вьтолнен в виде элек троакустического преобразователя, а измерительная камера в процессе : контроля объекта представляет собой замкнутый объем 2. Известный дефектоскоп имеет низкую производительность контроля, вызванную необходимостью размещения контролируемого объекта в замкнутом объеме, и недостаточно широкие функ циональниё возможности, вследствие невозможности обнаружения дефекта Типа вмятин, рваных краев и т.п. из-за конструктивных особенностей де фектоскопа и выбра;нного типа источни ка звука. Цель изобретения - повьшение производительности контроля и расширение функциональных возможностей. Поставленная цель достигается там, что акустический дефектоскоп, содержащий измерительную камеру, источник звука, микрофон, датчик положения контролируемого объекта, под ключенный к выходам микрофона и датчика положения блок обработки сигналов и соединенный с ним исполнительный механизм, снабжен пневмрсистемой с клапаном и электронным ключом. 222 включенным между выходом датчика положения и управляющим входом клапана, источник звука выполнен в виде форсунки, пневматически соединенной с пневмосистемой и установленной под углом и со смещением относительно оси измерительной камеры, а в последней выполнен рабочий канал. На фиг.1 представлена схема акустического дефектоскопа;--на фиг.2 измерительная камера, продольное сечение. Акустический дефектоскоп содержит измерительную камеру 1, источник 2 звука, микрофон 3, датчик 4 поло,:: жения и блок 5 обработки сигналов Блок 5 обработки сигналов включает последовательно соединенные избирательный усилитель 6, формиро1затель 7 сигнала, схему 8 совпадения и электронный ключ 9 и формирователь 10 интервала измерения,выход которого соединен с вторым входом схемы 8 совпадения. Вход избирательного усилите;ля 6 подсоединен к выходу микрофона 3, а вход формирователя 10 интервала измерения подсоединен к выходу датчика 4 положения. I Кроме того, акустический дефектоскоп содержит исполнительньй механизм 11, вход которого электрически соединен с выходом электронного ключа 9 блока( 5 обработки сигналов, и приводимый в действие исполнительным механизмом 11 разделитель 12, а также пневмосистему 13 с клапаном 14 и электронный ключ 15, включенньм между выходом датчика 4 положения и управляющим входом рслапана 14 пневмосистемы 13. Источник 2 звука выполнен в виде форсунки (сопла,) 16, пневматически соединенной с пневмосистемой 13 и установленной под углом и,со смещением относительно оси измерительной камеры 1. Измерительная камера 1 снабжена центральным рабочим каналом 17, стенки которого Изготовлены из материала с . большим удельным акустическим сопротивлением. В измерительной камере 1, вьшолнены отверстия для размещения форсунки 16, датчика 4 положения-и отвода потока сжатого воздуха, по ступающего через форсунку 16. В измерительной камере 1 также выполнены паз, в котором установлен микрофон 3, и отверстия 18 для сообщения микрофона 3 с рабочим каналом 17. Позицией 19 обозначен контролируемьш объект.

Акустический дефектоскоп работает следующим образом. Механизм (не показан) ориентированной подачи подает контролируемый объект 19, например колпачок, донышком вперед в центральньш рабочий канал 17 измерительной камеры 1. Когда край открытой части контролируемого объекта 19 окажется по высоте напротив форсунки 16, срабатывает датчик 4 положения. Сигнал с в хода датчика 4 положения через элек тронньш ключ 15 поступает на управляющий вход клапана 14 пневмосистемы 13. Клапан 14 открывается и из .пневмосистемы 13 воздух поступает в форсунку 16, что приводит к работ источника 2 звука. Струя сжатого воздуха от форсунки 16 входит во внутреннюю полость контролируемого объекта 19 и образует в ней стоячую звуковую волну, амплитуда и частота которой характеризует качество контролируемого объекта 19. Акустические колебания через отверстия-18 поступают в микрофон 3. С выхода микрофона 3 электрический сигнал поступает на вход блока 5 обработки сигналов, а именно, на .избирательньй усилитель 6 и далее на формировател 7сигнала. Избирательный усилитель настроен на параметры звуковых колебаний эталона, поэтому сигнал на выходе формирователя 7 появляется лишь в том случае, если деталь не имеет дефектов качества. С выхода датчика 4 положения сигнал еще поступает на формирователь 10 интерва ла измерения. На первый вход схемы 8совпадения поступает сигнал с выхода формирователя 7,. а на второй с В; хода формирователя 10. При одновременном поступлении сигналов на оба входа схемы 8 совпадения (качественный объект контроля) на выходе схемы 8 сигнала не образуется. При поступлении сигнала только на один вход схемы 8 совпадения (некачественный объект--контроля) на выходе схемы 8 образуется сигнал. С выхода схемы 8 совпадения через эле тронньй ключ 9 сигналы попадают на исполнительный механизм 11 например. на электромагнитньй привод, и приводят его в действие. Исполнител ный механизм 11 переводит раздели11242224:

тель 12 в такое положение, при котором контролируемый объект, выходя из центрального рабочего канала 17 измерительной камеры 1, попада-ет в отделение брак (не показано). После згхода контролируемого объекта из измерительной камеры 1 датчик 4 положения возвращает дефектоскоп в исходное состояние. Форсунку 16 устанавливают под углом - oi (фиг. 1) к оси измерительной камеры 1 для того, чтобы обеспечить надежность образования стоячей волны во внутренней полости контролируемого объекта 19 и необходимое время нахождения детали в зоне контроля. Экспериментально установлено, что прио6 8 воздух не может надежно войти во внутреннюю полость движущегося контролируемого объекта 19, при оС716° контролируемьй объект 19 может приобрести под действием напора настолько большое ускорение, что покинет измерительную камеру 1 до окончания процесса контроля. Форсунка 16 установлена относительно оси измерительной камеры ,,1 со смещением 4 (фиг.2) в горизонтальной плоскости.. Это смещение Д приводит к тому, что газодинамический поток из форсунки 16 может поворачивать контролируемый объект 19 вокруг его продольной оси. Оптимальное смещение Д составляет от 2/3 до целого контролируемого объекта 19. Смещение Д позволяет не только надегхно выявлять дефекты границ ульца контролируемого, объекта 19, такие как необрез края дульца, рваные края, перекос дульца и т.п., но и осуществлять дополнительную очистку внутренней полости контролируемого объекта 19 от различных включений струей сжатого воздуха из форсунки 16 и вывод этих включений из измерительной камеры 1 через отверстие для отвода сжатого воздуха. Таким образом, предлагаемый акустически дефектоскоп, содержащий измерительную камеру, источник звука, микрофон, датчик положения контролируемого обьекта, блок обработки сигналов и исполнительный механизм, повышает производительность контроля,, позволяя контролировать объекты в потоке без их помещения в замкнутый объем, так как в измерительной камере выполнен рабочий канал, а также. 5 расширяет функциональные возможности контроля, позволяя отбраковывать контролируемые объекты с трещинами, вмятинами, посторонними включениями во внутренней полости, дефектами границ дульца, отсутствием донышка, от1.24222 клонением от номинальной длины и T.n.j поскольку источник звука выполнен в виде форсунки установленной под углом и со смещением 5 относительно оси измерительной камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустический дефектоскоп | 1988 |

|

SU1582116A1 |

| Акустический дефектоскоп | 1988 |

|

SU1536303A1 |

| Акустический дефектоскоп | 1985 |

|

SU1270688A1 |

| Электромагнитный дефектоскоп для контроля движущихся деталей | 1984 |

|

SU1223132A2 |

| Устройство для сортировки плоских деталей | 1986 |

|

SU1407595A1 |

| Способ ультразвукового томографического контроля изделий | 1990 |

|

SU1817019A1 |

| Электромагнитный дефектоскоп для контроля движущихся деталей | 1982 |

|

SU1087872A1 |

| Автомат для контроля и сортировки деталей и устройство управления автоматом для контроля и сортировки деталей | 1983 |

|

SU1135500A1 |

| Электромагнитный дефектоскоп | 1983 |

|

SU1147966A1 |

| АКУСТООПТИЧЕСКИЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2067760C1 |

АКУСТИЧЕСКИЙ ДЕФЕКТОСКОП, содержащий измерительную камеру, источник звука, микрофон, датчик положения контролируемого объекта, подключенный к выходам микрофона и датчика положения блок обработки сигналов и соединенньй с ним исполнительный механизм, отличаю- . щ и и с я тем, что, с целью повышения производительности контроля и расширения функциональных возможностей, он снабжен пнёвмосистемой с клапаном и электронным ключом, включенным между выходом датчика положения и управляющим входом клапана, источник звука выполнен в виде форсунки, пневматически соединенной с пнёвмосистемой и установленной под углом и со смещением относительно оси измерительной камеры, а в последней выполнен рабочий канал.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения акустического импеданса | 1977 |

|

SU637661A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США, № 3914989, кл | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1984-11-15—Публикация

1983-01-04—Подача