ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления перезаряжаемых литий-полимерных батарей, которые состоят из композиционного анода, полимерного гелеобразного электролита и композиционного катода, при этом активные материалы электродов состоят из интеркалированного графита (анод) и переходного металлоксида лития (катод), а также к батарее, изготовленной этим способом. Батареи этого типа представляют большой интерес для потребителя благодаря своим электрическим параметрам и более высокой удельной энергии, а также большей надежности по сравнению с батареями, содержащими литий-металл.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Перезаряжаемая литиевая батарея состоит по существу из двух электродов внедрения, между которыми через электролит перемещается ион лития. При этом для катодов используются в первую очередь переходные металлоксиды, такие как LiCoO2, LiNiO2 или LiMn2O4. Для анодов в основном используется интеркалированный графит. Электролит состоит из апротонных органических растворителей, таких как этиленкарбонат (ЭК), пропиленкарбонат (ПК), диметилкарбонат (ДМК) или диэтилкарбонат (ДЭК), и электролитической соли, такой как LiCIO4, LiPF6, LiBF4 или LiCF3SO3.

В известных способах активные материалы электродов наносят слоями на соответствующие несущие или коллекторные пленки или с использованием технологических растворителей. После удаления технологических растворителей покрытые коллекторные пленки сворачивают для формирования батареи с разделением с помощью пористой разделительной или сепараторной пленки. Пористая разделительная пленка состоит, например, из полиэтилена или полипропилена и при эксплуатации служит для приема жидкого электролита, который устанавливает ионный контакт между электродами.

Известно также получение твердых электролитов из полимера, например, полиэтиленоксида и электролитической соли. Однако твердые электролиты имеют тот недостаток, что они достигают приемлемой проводимости только при температурах выше 60°С. Для расширения температурного режима работы батарей необходимо модифицировать полимерный электролит, например, посредством использования пластифицирующих растворителей, таких как ЭК, ПК, ДЭК или ДМК.

Известно также использование поли[винилидендифторид-гексафторпропилена] (сополимер ВДФ-ГФП) в качестве полимерной матрицы в полимерных гелеобразных электролитах для систем Li/CuS, - см. Feuillade, Perch, J. Appl. Electrochem., 5, 63-69, 1975. Недостаток описанного в документе способа заключается в том, что полимерную матрицу для электролита, а также положительные электроды необходимо вначале подготавливать с помощью технологических растворителей, и только после удаления технологических растворителей на заключительном этапе можно производить пропитку раствором NH4ClO4 в ПК.

В патентах США А-5192629, А-5296318, А-5456000 компании Bell Communications Research, Inc. этот принцип развит далее и модифицирован для системы С/электролит/LiMn2O4, дающей в результате так называемую батарею PLion™. Способ также основан на нанесении покрытия с помощью технологических растворителей и, после удаления технологических растворителей, заключительной пропитке электролитическим раствором соли.

В патентном документе Германии №3485832 Т2 (Cook и др.) (аналоги - Европейский патент 0145498 В1 и патент США А-4818643) описан способ приготовления полимерного гелеобразного электролита и катода без использования технологических растворителей. Оба компонента формуют в виде пленки посредством экструзии из выпускной насадки. Недостатки этого способа заключаются в использовании полиэтиленоксида, который не обладает достаточной механической устойчивостью в качестве полимерной матрицы для получения полимерного гелеобразного электролита. Соответственно, способ требует дополнительных этапов с использованием электролитического раствора соли в качестве пластификатора.

Из патентного документа США А-5725822 известен также способ непрерывного получения материалов электродов. Однако здесь имеются в виду системы с полимерным электролитом, в которых в качестве полимерной матрицы используются чистые полимеры, такие как полиакрилонитрил (ПАН), поливинилиденфторид (ПВДФ) или поливинилпирролидон (ПВП).

Способы получения полимерных электролитов и их нанесения на предварительно подготовленный анод описаны в патентных документах США А-5348824 и 5593462. Однако здесь речь идет не о полимерных гелеобразных электролитах, а о классическом полимерном электролите, который кроме полимерной матрицы содержит только электролитическую соль и не содержит никаких пластификаторов.

Описанное в патентном документе Японии №10172573 изобретение относится к способу изготовления анода с интеркалированным графитом. В качестве связующего вещества служит смесь полимеров, состоящая из поливинилиденфторида (ПВДФ) и полиметилметакрилата (ПММА). Здесь полимерная матрица служит исключительно в качестве связующего средства для активного материала отрицательных электродов, и эти электроды пропитывают жидким апротонным электролитом. Таким образом здесь идет речь не о литий-полимерной батарее с полимерным гелеобразным электролитом, а об обычной литий-ионной батарее с жидким электролитом.

В известных способах с использованием технологических растворителей после получения активных слоев или пленок эти технологические растворители удаляют. До эксплуатации готовую намотанную или свернутую батарею держат в неактивном состоянии. Для активации ее погружают в раствор электролита, при этом образовавшиеся при удалении технологического растворителя полости заполняются жидким электролитом. После этого батарея готова к употреблению.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача, на решение которой направлено настоящее изобретение, заключается в устранении недостатков известных способов.

В соответствии с изобретением решение поставленной задачи достигается за счет того, что полностью устраняется использование технологических растворителей, при этом для получения полимерного гелеобразного электролита используется полимер, который способен набухать с образованием геля в растворителе электролитического раствора соли. Кроме того, в соответствии с изобретением перезаряжаемую литий-полимерную батарею изготавливают таким образом, что во всех ее компонентах присутствует гелеобразующий полимер, так что для готовности к эксплуатации батарея не требует последующей пропитки электролитом, как это имеет место в известных способах.

Таким образом, объектом изобретения является способ изготовления перезаряжаемых литий-полимерных батарей без использования технологических растворителей, отличающийся тем, что

посредством смешивания соответствующих компонентов отдельно приготавливают:

- активную массу катода, содержащую в качестве активного компонента интеркалированный переходный металлоксид, электролитический раствор соли, проводящую добавку и полимер, способный к гелеобразованию в электролитическом растворе соли,

- активную массу анода, содержащую в качестве активного компонента интеркалированный материал, электролитический раствор соли и полимер, способный к гелеобразованию в электролитическом растворе соли, и

- полимерный гелеобразный электролит, содержащий электролитический раствор соли и полимер, способный к гелеобразованию в электролитическом растворе соли,

после чего

- соединяют три слоя массы анода, катода и полимерного гелеобразного электролита и

- слои анода, полимерного гелеобразного электролита и катода наносят послойно на коллекторные пленки.

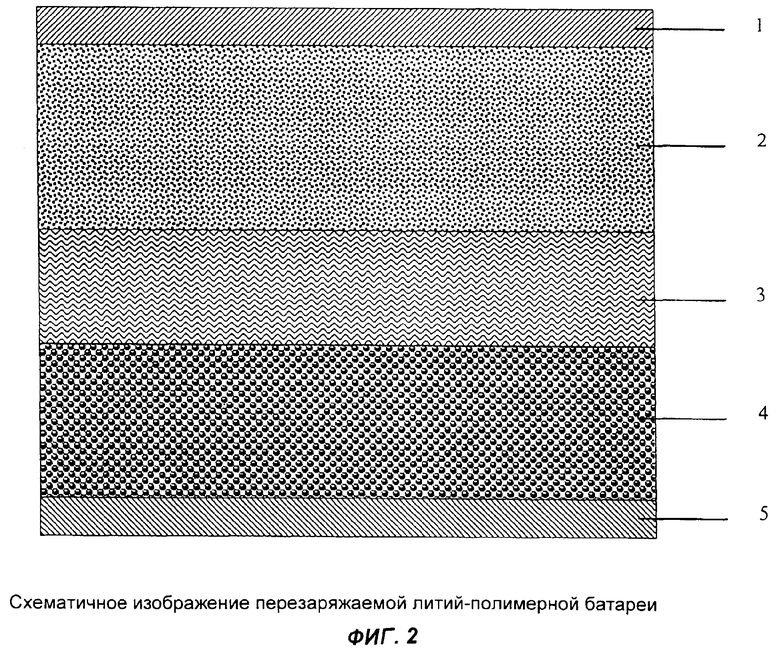

Предметом изобретения является также перезаряжаемая литий-полимерная батарея, отличающаяся тем, что она содержит следующую структуру:

- коллекторную пленку,

- активную массу катода, содержащую в качестве активного компонента интеркалированный переходный металлоксид, проводящую добавку и полимер, способный к гелеобразованию в электролитическом растворе соли,

- полимерный гелеобразный электролит из полимера, образующего гель в электролитическом растворе соли,

- активную массу анода, содержащую в качестве активного компонента интеркалированный материал и полимер, образующий гель в электролитическом растворе соли, и

- коллекторную пленку.

Известные литий-ионные батареи отличаются тем, что электроды получают посредством нанесения слоев с использованием технологических растворителей. Ионная проводимость обеспечивается за счет того, что при последующем смачивании электролитическим раствором соли полости, образованные технологическими растворителями, заполняются этим электролитическим раствором соли. В электронном отношении оба электрода разделены между собой пористым разделителем или сепаратором, который состоит из неспособных к гелеобразованию полимеров, таких как полиэтилен или полипропилен.

Литий-полимерные батареи, изготовленные согласно способу компании Bell Communications Research, Inc., также содержат электроды, которые получены описанным выше способом с использованием технологических растворителей. В качестве разделителя служит полимер, который вначале смешивают с пластификатором, так что после растворения пластификатора созданная за счет этого пористая структура также заполняется электролитическим раствором соли.

В противоположность этому в батарее согласно изобретению электролитический раствор соли удерживается в гелеобразном полимере. Различие ясно видно, если вскрыть батарею. В известных литиевых батареях электролитический раствор соли может выделяться, и влажные электроды могут быть отделены от разделителя, так как между электродами и разделителем отсутствует внутреннее соединение. В батареях, изготовленных в соответствии с изобретением, электроды остаются связанными полимерным гелеобразным электролитом и вследствие того, что электролитический раствор соли закреплен в полимере посредством гелеобразования, раствор не выступает из батареи.

В соответствии с изобретением в полимерном гелеобразном электролите и в активных массах электродов используются полимеры, способные к гелеобразованию в электролитическом растворе соли. При этом в трех компонентах батареи могут использоваться как различные, так и одни и те же полимеры.

Способность полимеров к образованию геля в электролитическом растворе соли служит для того, чтобы связать электролитический раствор соли набухающим полимером. В широких пределах массовое соотношение набухших полимеров к электролитическому раствору соли составляет 10-90 к 90-10, предпочтительно 30-85 к 70-15 и в особенности предпочтительно 50-80 к 50-20. При переходе нижнего предела содержания электролитического раствора соли ионная проводимость полимерного электролита при комнатной температуре будет слишком низкой (например, меньше 1 мСм/см), так что батарея будет иметь ограниченную функциональную способность. Выше верхнего предела содержания электролитического раствора соли снижается механическая устойчивость полимерного электролита и ухудшается его разделительная способность.

Тип используемого полимера не имеет каких-либо особенных ограничений при наличии его гелеобразующей способности. Поэтому выбор полимера определяется дополнительными критериями, например, его способностью обеспечивать достаточное сцепление активных масс электродов с коллекторной пленкой и компонентов батареи. Так, например, вместо полимеров или сополимеров (например, сополимер поливинилпирролидона с винилацетатом) может использоваться также смесь полимеров. Примерами подходящих смесей являются смесь поливинилиденфторида (ПВДФ) с полиакрилонитрилом (ПАН) и поливинилиденфторид-гексафторпропилен (ПВДФ-ГФП) с полиметилметакрилатом (ПММА). На практике особенно применимы фторсодержащие гомополимеры, сополимеры или смеси полимеров. Примерами могут служить поливинилиденфторид (ПВДФ), сополимеры поливинилиденфторида с гексафторпропиленом (сополимер ПВДФ с ГФП, реализуемый под маркой Kynar 2801), полимерные смеси из сополимеров ВДФ с ГФП и полиакрилонитрила (ПАН), например, в соотношении ПВДФ-ГФП: ПАН, равном 85: 15 мас.%, а также полимерные смеси из сополимеров ВДФ с ГФП и полиметилметакрилата (ПММА).

Последние показали себя особенно подходящими, так как обеспечивают хорошую адгезионную способность. При этом предпочтительно используется полимерная смесь с содержанием ПВДФ-ГФП от 40 до 95 мас.% и содержанием ПММА от 60 до 5 мас.%, а особенно предпочтительное соотношение содержания в смеси составляет для ПВДФ-ГФП от 60 до 85 мас.% и для ПММА от 40 до 15 мас.%.

В соответствии с изобретением обработку активных масс электродов и полимерного гелеобразного электролита производят при температуре, при которой эти компоненты батареи обладают термопластичностью для формования. При этом оптимальная температура формования зависит от типа используемых полимеров. Приготовление (смешивание) трех компонентов батареи может производиться в известных смесительных агрегатах, таких как смесители и экструдеры. Использование экструдеров предпочтительно, так как они обеспечивают возможность непрерывного производственного процесса. Смесительные агрегаты в общем случае содержат приемную, смесительную и выпускную зоны, которые при необходимости обеспечиваются независимым нагревом. В зависимости от места загрузки исходных материалов их смешивание происходит уже в первой или следующей за ней приемной зоне, или в следующих за ними смесительных зонах. В общем случае для термопластичного формования применяют температуры от 95 до 165°С. Предпочтительная температурная область зависит от типа способного к гелеобразованию полимера и от электролитического раствора соли. Предпочтительно в смесительных зонах применяют температуры от 100 до 150°С, а в выходной зоне - температуры от 95 до 110°С, чтобы не допустить испарения растворителя электролитического раствора соли. Активные массы электродов выводят из смесительного агрегата через выходную насадку. Для последующей обработки существует множество возможностей. Одна из них состоит в том, что слои электродов вначале по отдельности наносят послойно на металлические пленки (коллекторы тока), а полимерный гелеобразный электролит наносят на коллекторную пленку. Во время процесса сворачивания или намотки сводят друг с другом или соединяют электродные слои на металлической пленке и полимерный гелеобразный электролит. Однако предпочтительным является использование насадки совместной экструзии, как это показано на фиг.1. При этом электродные слои сразу же сводятся и соединяются с полимерным гелеобразным электролитом. В этом соединении участвует также металлическая пленка.

Используемые в трех компонентах батареи гелеобразующие полимеры не обязательно должны быть одинаковыми. Во многих случаях может быть выгодным специальный подбор состава активных масс электродов по критерию адгезии на коллекторах тока. Однако компоненты электролитического раствора соли в трех компонентах предпочтительно должны быть одинаковыми, чтобы предотвратить процессы диффузии, которые могут накладываться на электрохимические процессы.

Подходящими растворителями для электролитического раствора соли являются этиленкарбонат (ЭК), пропиленкарбонат (ПК), диметилкарбонат (ДМК), диэтилкарбонат (ДЭК), N-метилпирролидон (N-МП) или γ-бутиролактон (γ-БЛ) и их смеси.

Подходящими солями лития для электролитического раствора соли являются LiClO4, LiPF6, LiBF4 и LiCF3SO3. По экономическим соображениям предпочтительной является соль LiClO4.

Другие свойства подходящих растворителей и солей описаны в справочнике "Lithium Batteries - New Materials, Developments and Perspectives" (Литиевые батареи - новые материалы, разработки и перспективы), под ред. G.Pistoia, Industrial Chemistry Library, Vol.5, Elsevier Science, Amsterdam, 1994.

В качестве интеркалированных материалов активных масс анодов могут служить, например, нефтяной кокс, природный или синтетический графит или их смеси. Предпочтительным является интеркалированный графит.

Для достижения особенно хороших электрохимических свойств активных масс анодов здесь приводится соотношение расхода интеркалированного графита к электролитическому раствору соли. Предпочтительно расход электролитического раствора соли составляет от 20 до 250 мг на 1 м2 интеркалированного графита.

Под интеркалированными переходными металлоксидами активных масс катодов имеются в виду, например, LiCoO2, LiNiO2 или LiMn2O4. При этом по экономическим и экологическим соображениям предпочтительной является литиево-марганцевая шпинель. Другие свойства подходящих интеркалированных переходных металлоксидов и солей описаны в справочнике "Lithium Batteries - New Materials, Developments and Perspectives" (Литиевые батареи - новые материалы, разработки и перспективы), под ред. G.Pistoia, Industrial Chemistry Library, Vol. 5, Elsevier Science, Amsterdam, 1994.

В качестве электронной проводящей добавки предпочтительно используется проводящая угольная сажа: подходящие вещества указаны в справочнике.

Преимущества изобретения заключаются в том, что компоненты литий-полимерных батарей, а именно электроды (катоды и аноды), а также полимерный гелеобразный электролит, могут быть получены без использования технологических растворителей. Отказ от экологически опасных растворителей, таких как диметилформамид, диметилацетамид, N-метилпирролидон или тетрагидрофуран, также значительно снижает затраты на изготовление литий-полимерных батарей. Кроме того, отпадает необходимость в дорогостоящих установках для вторичной обработки и очистки растворителей. Дополнительным существенным экономическим преимуществом способа изготовления литий-полимерных батарей в соответствии с изобретением является возможность использования известного оборудования для обработки синтетических материалов, такого как экструдеры или смесители.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Пример осуществления настоящего изобретения будет подробнее описан ниже со ссылками на прилагаемые чертежи, на которых:

Фиг.1 изображает схему способа по изобретению,

Фиг.2 схематично изображает перезаряжаемую литий-полимерную батарею, изготовленную в соответствии с изобретением.

На Фиг.1 цифрами обозначено следующее:

1 - интеркалированный графит;

2 - электролитический раствор соли;

3 - полимер;

4 - переходный металлоксид и проводящая добавка;

5 - выпускная насадка;

6 - ламинирующие вальцы;

7 - литий-полимерный элемент;

8 - коллектор тока;

9 - коллектор тока;

10 - смеситель для активной массы анода;

11 - активная масса анода;

12 - смеситель для активной массы полимерного гелеобразного электролита;

13 - полимерный гелеобразный электролит;

14 - смеситель для активной массы катода;

15 - активная масса катода;

16 - первая приемная зона для активной массы анода;

17 - вторая приемная зона для активной массы катода;

18 - первая приемная зона для полимерного гелеобразного электролита;

19 - первая приемная зона для активной массы катода;

20 - первая приемная зона для активной массы катода.

Смешивание отдельных компонентов масс электродов производят в установках непрерывного действия для обработки синтетических веществ.

Получение активной массы 11 анода обеспечивают одновременной подачей электролитического раствора соли 2 и интеркалированного графита 1 в первую приемную зону 16 смесителя 10 непрерывного действия для активной массы анода. Дозированная подача полимера 3 может производиться частично или полностью либо в первой приемной зоне 16, либо, также частично или полностью, во второй приемной зоне 17, в которой уже находится предварительная смесь компонентов, смешанных в первой приемной зоне 16.

Получение полимерного гелеобразного электролита 13 обеспечивается посредством совместной дозированной подачи электролитического раствора соли 2 и полимера 3 в первую приемную зону 18 смесителя 12 непрерывного действия для полимерного гелеобразного электролита. Электролитический раствор соли 2 для полимерного гелеобразного электролита 13 идентичен раствору, который используется для получения активных масс 11 и 15 соответственно анода и катода. В качестве полимеров могут использоваться, например, смеси из ПВДФ-ГФП и ПММА, при этом для получения активных масс электродов и полимерного гелеобразного электролита 13 могут использоваться различные соотношения компонентов смеси.

Для получения активной массы 15 катода производят совместную дозированную подачу электролитического раствора соли 2, а также смеси из литиево-марганцевой шпинели (интеркалированного переходного металлоксида) и проводящей добавки 4 в первую приемную зону 19 смесителя 14 непрерывного действия для активной массы катода. Добавление полимера 3 может производиться частично или полностью либо в первой приемной зоне 19, либо, также частично или полностью, во второй приемной зоне 20, в которой уже находится смесь компонентов, смешанных в первой приемной зоне 19.

Отдельные компоненты батареи, а именно активная масса 11 анода, полимерный гелеобразный электролит 13 и активная масса 15 катода, проводятся через выпускную насадку 5 в соответствующем виде по ширине и толщине слоя. На заключительном этапе способа выходящие из выпускной насадки 5, наносят ламинированием на коллекторы 8, 9 тока с помощью ламинирующих вальцов 6. Под коллекторами тока имеются в виду медная фольга или медная сетка 8 или алюминиевая фольга или сетка 9. В заключение производят намотку литий-полимерного элемента 7.

На фиг.2 позициями обозначены следующие компоненты:

1 - коллектор тока (алюминиевая фольга);

2 - положительный электрод, содержащий:

- переходный металлоксид (Li-Mn шпинель),

- проводящую электроны добавку (проводящая угольная сажа),

- полимер, образующий гель с электролитическим раствором соли;

3 - полимерный гелеобразный электролит;

4 - отрицательный электрод, содержащий:

- интеркалированный графит,

- полимер/полимерную смесь, образующую гель с электролитическим раствором соли;

5 - коллектор тока (медная фольга).

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее изобретение будет пояснено на примерах.

Пример 1.

Пример 1 иллюстрирует получение активных масс электродов и полимерного гелеобразного электролита с использованием смесителей непрерывного действия одной конструкции. Композиции компонентов приведены ниже. Для получения всех трех компонентов батареи использовали смеситель непрерывного действия марки "CONTERNA" фирмы IKA, оснащенный шестеренным насосом и выпускной насадкой (с независимым нагревом). Под готовым продуктом марки Купаг 2801 имеется в виду сополимер ВДФ-ГФП, а под готовым продуктом марки Plex 6770 - ПММА.

Активную массу анода получали путем совместной подачи электролитического раствора соли 2, интеркалированного графита 1 и полимерной смеси 3 в приемную зону 16 смесителя 10 непрерывного действия.

Полимерный гелеобразный электролит получали путем совместной дозированной подачи электролитического раствора соли 2 и полимеров 3 в приемную зону 18 смесителя 12 непрерывного действия.

Активную массу катода получали путем совместной дозированной подачи электролитического раствора соли 2, смеси литиево-марганцевой шпинели с электронной проводящей добавкой 4 и полимеров 3 в приемную зону 19 смесителя 14 непрерывного действия.

С помощью шестеренных насосов активные массы электродов и полимерный гелеобразный электролит подавали к выпускной насадке и затем к коллекторам 8, 9 тока, производили ламинирование слоев с помощью ламинирующих вальцов 6 и наматывание с образованием электрохимического элемента 7.

Пример 2.

В соответствии с композиционными составами по примеру 1 получали активные массы электродов с использованием взаимодействующих смесителей фирмы BUSS, а для получения полимерного гелеобразного электролита использовали экструдер с двумя валами фирмы Collin.

Активную массу анода получали путем совместной подачи электролитического раствора соли 2, интеркалированного графита 1 и полимеров 3 в приемную зону 16 смесителя 10 фирмы BUSS.

Полимерный гелеобразный электролит получали путем совместной дозированной подачи электролитического раствора соли 2 и полимеров 3 в приемную зону 18 смесителя 12 с двумя валами,

Активную массу катода получали путем совместной дозированной подачи электролитического раствора соли 2, смеси литиево-марганцевой шпинели с электронной проводящей добавкой 4 и ПММА 3 в приемную зону 19 смесителя 14 фирмы BUSS. Добавку ПВДФ-ГФП 3 производили в приемной зоне 20 в том месте, где уже находилась предварительная смесь компонентов, поданных в приемной зоне 19.

Далее был изготовлен электрохимический элемент таким же способом, как и в примере 1.

В примерах 1 и 2 описано изготовление литий-полимерных элементов. Эти свернутые или намотанные в рулоны элементы приводили в электрический контакт на торцах рулонов и заваривали в корпус из нержавеющей стали. Электрохимические испытания проводили с помощью аппарата для испытаний батарей фирмы Digatron. Вначале элементы заряжали гальваностатическим способом током 0,15 мА/см2 до напряжения 4,3 В и затем в течение 2-х часов проводили дальнейшую зарядку потенциостатическим зарядом при этом напряжении. Разрядку элементов поводили током 0,15 мА/см2 до достижения запирающего напряжения 3,5 В.

Элемент по примеру 1 имел номинальную емкость 15 А·ч, закрытую активную площадь 0,75 м2 и при ширине покрытия величиной 15 см диаметр 4,7 см. Первая разрядная емкость составила 14,4 А·ч, что соответствует 96% номинальной емкости.

Элемент по примеру 2 имел номинальную емкость 30 А·ч, закрытую активную площадь 1,5 м2 и при ширине покрытия величиной 15 см диаметр 6,6 см. Первая разрядная емкость составила 29,2 А·ч, что соответствует 97% номинальной емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТИЙ-ПОЛИМЕРНЫЙ АККУМУЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564201C1 |

| ПЕРЕЗАРЯЖАЕМАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2698706C1 |

| ГЕЛЬ-ПОЛИМЕРНЫЙ ЭЛЕКТРОЛИТ ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2011 |

|

RU2457587C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГЕЛЕВОГО ЭЛЕКТРОЛИТА ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2009 |

|

RU2414777C1 |

| Биометрические элементы подачи питания с полимерными электролитами | 2017 |

|

RU2682795C1 |

| ОРГАНИЧЕСКИЙ/НЕОРГАНИЧЕСКИЙ КОМПОЗИТНЫЙ РАЗДЕЛИТЕЛЬ, ИМЕЮЩИЙ ПОРИСТЫЙ АКТИВНЫЙ ПОКРЫВАЮЩИЙ СЛОЙ, И СОДЕРЖАЩЕЕ ЕГО ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО | 2008 |

|

RU2455734C2 |

| НОВАЯ ОРГАНИЧЕСКО-НЕОРГАНИЧЕСКАЯ КОМПОЗИТНАЯ ПОРИСТАЯ ПЛЕНКА И ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2005 |

|

RU2336602C1 |

| ЭЛЕКТРОД С ОРГАНИЧЕСКИМ/НЕОРГАНИЧЕСКИМ КОМПОЗИТОМ И СОДЕРЖАЩЕЕ ЕГО ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО | 2007 |

|

RU2416136C2 |

| ПЕРВИЧНЫЕ (НЕПЕРЕЗАРЯЖАЕМЫЕ) И ВТОРИЧНЫЕ (ПЕРЕЗАРЯЖАЕМЫЕ) БАТАРЕИ НА ОСНОВЕ МАГНИЯ | 2000 |

|

RU2269841C2 |

| СПОСОБЫ ФОРМИРОВАНИЯ БИОСОВМЕСТИМЫХ ПЕРЕЗАРЯЖАЕМЫХ ЭЛЕМЕНТОВ ПИТАНИЯ ДЛЯ БИОМЕДИЦИНСКИХ УСТРОЙСТВ | 2015 |

|

RU2675797C2 |

Изобретение относится к перезаряжаемой литий-полимерной батарее. Согласно изобретению батарея имеет следующую структуру: коллекторную пленку, активное вещество катода, содержащее в качестве активного компонента интеркалированный переходный металлоксид, проводящую добавку и полимер, набухший с образованием геля в электролитическом растворе соли; полимерный гелеобразный электролит, содержащий полимер, набухший с образованием геля в электролитическом растворе соли; активное вещество анода, содержащее в качестве активного компонента интеркалированный материал и полимер, набухший с образованием геля в электролитическом растворе соли; и коллекторную пленку. Техническим результатом изобретения является снижение затрат на изготовление. 2 н. и 8 з.п. ф-лы, 2 ил.

| Ассоциативное запоминающее устройство | 1980 |

|

SU858119A1 |

| ПИРОУГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ АНОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2133527C1 |

| US 5296318 A, 22.03.1994 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2005-10-20—Публикация

2001-04-20—Подача