Область техники

Настоящее изобретение относится к новой органическо-неорганической композитной пористой пленке, которая может проявлять отличную тепловую безопасность, литий-ионную проводимость и высокую степень набухания электролитом по сравнению с обычными сепараторами на основе полиолефинов, а также к содержащему ее электрохимическому устройству, которое гарантирует надежность и имеет улучшенное качество.

Уровень техники

В последнее время имеется повышенный интерес к технологии аккумулирования энергии. В качестве источника энергии в мобильных телефонах, портативных видеокамерах, компьютерах типа ноутбук, персональных компьютерах и электромобилях широкое применение нашли батареи, что привело к их интенсивному исследованию и разработке. В этом отношении предметом большого интереса являются электрохимические устройства в целом. В частности, в фокусе внимания находится разработка перезаряжаемых вторичных батарей.

Вторичные батареи являются химическими источниками тока, способными к повторным циклам заряда и разряда посредством обратимого взаимного преобразования химической энергии и электрической энергии, и могут быть подразделены на никель-металлогидридные (Ni-MH) вторичные батареи и литиевые вторичные батареи. Литиевые вторичные батареи включают литий-металлические вторичные батареи, литий-ионные вторичные батареи, литий-полимерные вторичные батареи, литий-ионные полимерные вторичные батареи и т.д.

Так как литиевые вторичные батареи имеют более высокие рабочее напряжение и плотность энергии, чем обычные батареи, в которых используются водные электролиты (такие как Ni-MH батареи), многие производственные компании производят их в большом масштабе. Однако большинство литиевых вторичных батарей имеют разные характеристики безопасности в зависимости от нескольких факторов. Оценка и обеспечение безопасности батарей являются очень важными задачами, которые необходимо учитывать. Поэтому безопасность батарей строго регламентируется стандартами безопасности в отношении воспламенения и горения батарей.

В имеющихся сегодня литий-ионных батареях и литий-ионных полимерных батареях используются сепараторы на основе полиолефинов с тем, чтобы предотвратить короткое замыкание между катодом и анодом. Однако поскольку такие сепараторы на основе полиолефинов имеют температуру плавления в 200°C или менее, они обладают тем недостатком, что они могут усаживаться или плавиться, претерпевая изменение в объеме, когда температура батареи повышается из-за внешних и/или внутренних факторов. Поэтому имеется высокая вероятность короткого замыкания между катодом и анодом, вызываемая усадкой или расплавлением сепараторов, что приводит к таким инцидентам, как взрыв батареи, вызванный выделением электрической энергии. Поэтому необходимо создать такой сепаратор, который не претерпевал бы тепловой усадки при высокой температуре.

Чтобы решить названные выше проблемы, связанные с сепараторами на основе полиолефинов, предпринималось много усилий по разработке электролита с использованием неорганического материала, служащего заменой традиционному сепаратору. Такие электролиты могут быть в широком смысле разделены на два типа. К первому типу относится твердый композитный электролит, получаемый с использованием неорганических частиц, обладающих только литий-ионной проводимостью, или с использованием неорганических частиц, обладающих литий-ионной проводимостью и смешанных с полимерной матрицей. Смотри японский выложенный патент 2003-022707 ["Solid State Ionics" - vol.158, n.3, p.275, (2003)], ["Journal of Power Sources" - vol.112, n.1, p.209, (2002)], ["Electrochimica Acta" -vol.48, n.14, p.2003, (2003)] и т.д. Однако известно, что такие композитные электролиты нежелательны, так как они имеют низкую ионную проводимость по сравнению с жидкими электролитами, и сопротивление на границе раздела между неорганическими материалами и полимером, когда они смешиваются, является высоким.

Ко второму типу относится электролит, получаемый смешением неорганических частиц, обладающих или не обладающих литий-ионной проводимостью, с гелеобразным полимерным электролитом, образованным из полимера и жидкого электролита. В этом случае неорганические материалы вводятся в относительно малом количестве по сравнению с полимером и жидким электролитом и, таким образом, имеют лишь вспомогательную функцию способствовать литий-ионной проводимости, создаваемой жидким электролитом.

Как описано выше, электролиты согласно предшествующему уровню техники с использованием неорганических частиц имеют следующие общие проблемы. Во-первых, если жидкий электролит не применяется, сопротивление на границе раздела между неорганическими частицами и между неорганическими частицами и полимером чрезмерно повышается, что приводит к ухудшению качества. Далее, когда введено избыточное количество неорганических материалов, с вышеописанными электролитами невозможно обращаться непростым образом из-за их хрупкости. Поэтому батареи с такими электролитами трудно собирать. В частности, большинство попыток, предпринятых к настоящему времени, были направлены на разработку содержащего неорганические материалы композитного электролита в форме «самостоятельной» (свободно располагающейся) пленки. Однако применять такой электролит в батареях особенно трудно из-за плохих механических свойств пленки, таких как высокая хрупкость. Даже если уменьшить долю неорганических частиц для улучшения механических свойств, смешение неорганических частиц с жидким электролитом вызывает значительное ухудшение механических свойств из-за жидкого электролита, что приводит в результате к неудаче на последующей стадии сборки батарей. Если жидкий электролит вводят после сборки батареи, для распределения электролита по батарее требуется слишком много времени, и при этом реальная смачиваемость электролитом является плохой из-за высокого содержания полимера в органическо-неорганической композитной пленке. Кроме того, добавление неорганических частиц для повышения безопасности вызывает проблему существенного падения литий-ионной проводимости. Более того, так как электролит не имеет пор или, если и имеет, то это поры размером несколько ангстрем (Å), а пористость низкая, то такой электролит не может в достаточной мере служить сепаратором.

В дополнение, в патенте США № 6432586 раскрыта композитная пленка, содержащая сепаратор на основе полиолефинов, покрытый диоксидом кремния и т.д. с тем, чтобы улучшить механические свойства, такие как хрупкость органическо-неорганического композитного электролита. Однако поскольку в таких пленках все еще используется сепаратор на основе полиолефинов, они имеют тот недостаток, что невозможно достичь значительного повышения безопасности, включая предотвращение тепловой усадки при высокой температуре.

Краткое описание чертежей

Вышеупомянутые и другие цели, признаки и преимущества настоящего изобретения станут более понятны из нижеследующего подробного описания при рассмотрении его вместе с прилагаемыми чертежами, на которых:

Фиг.1 представляет собой схематичное изображение, показывающее органическо-неорганическую композитную пористую пленку согласно настоящему изобретению;

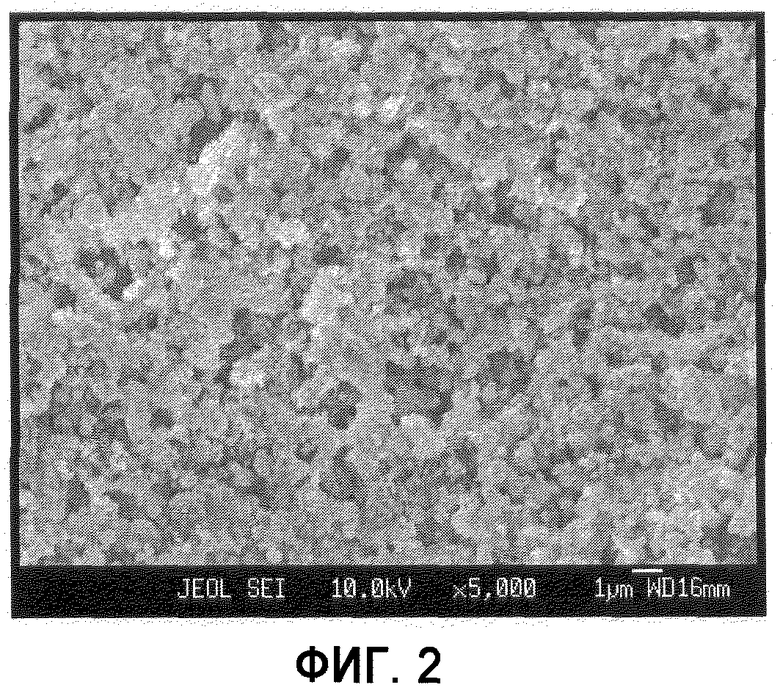

фиг.2 представляет собой полученную с помощью сканирующего электронного микроскопа (СЭМ) фотографию, показывающую органическо-неорганическую композитную пористую пленку (ПВДФ-ХТФЭ/BaTiO3) согласно примеру 1;

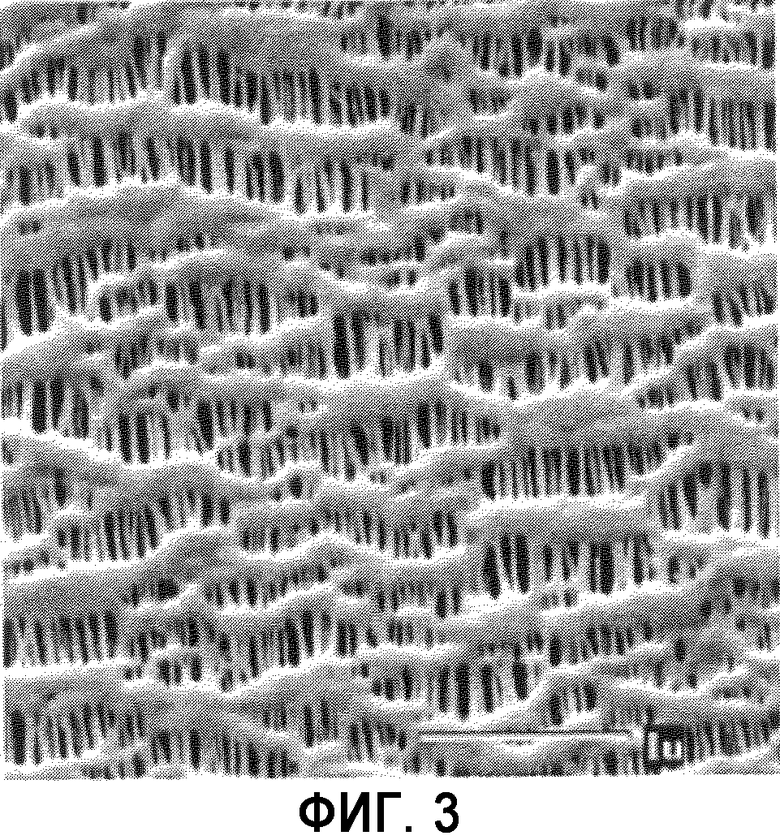

фиг.3 представляет собой полученную с помощью СЭМ фотографию, показывающую сепаратор на основе полиолефинов (ПП/ПЭ/ПП), использованный в сравнительном примере 1;

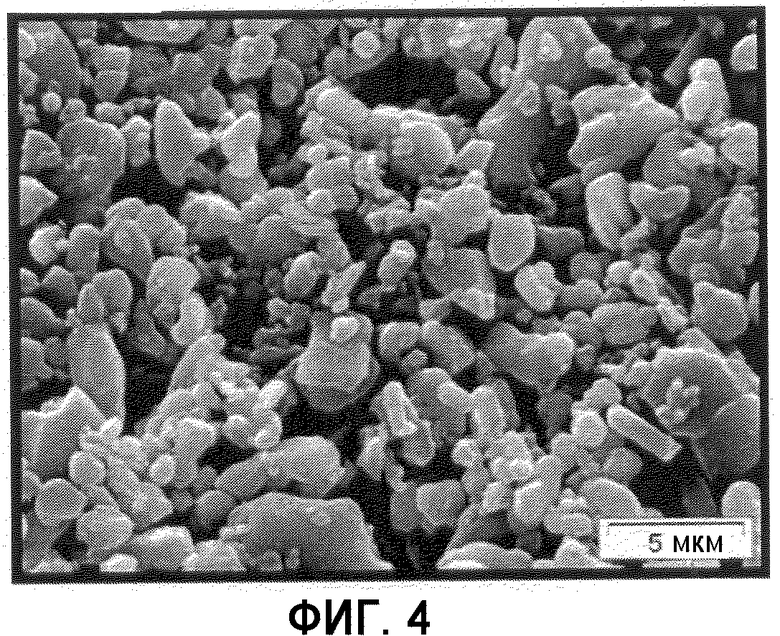

фиг.4 представляет собой полученную с помощью СЭМ фотографию, показывающую обычную пленку (Al2O3-SiO2/нетканый ПЭТФ) согласно уровню техники без использования связующего полимера;

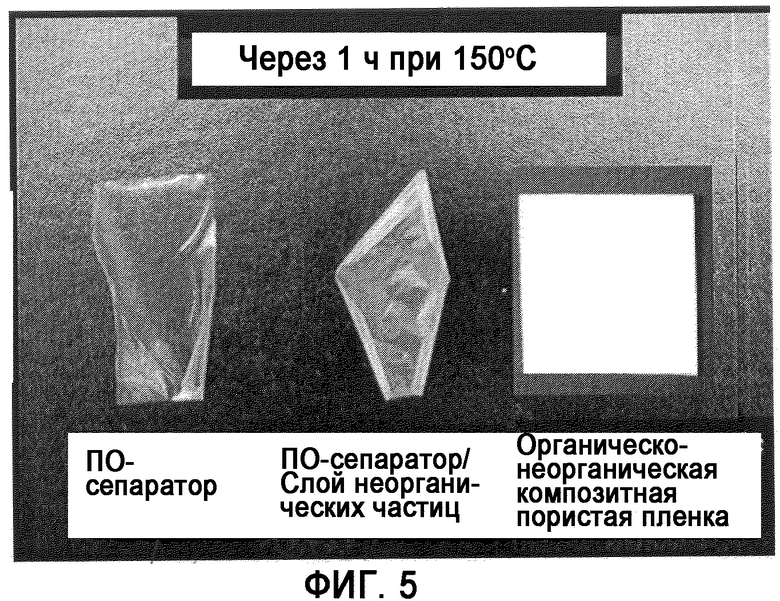

фиг.5 представляет собой фотографию, показывающую органическо-неорганическую композитную пористую пленку (ПВДФ-ХТФЭ/BaTiO3) согласно примеру 1 в сравнении с применяющимся в настоящее время сепаратором ПП/ПЭ/ПП и с органическо-неорганической композитной пористой пленкой (ПВДФ-ГФП/BaTiO3) согласно сравнительному примеру 3, которая имеет слой неорганического материала, образованный на сепараторе ПП/ПЭ/ПП, после того как каждый из образцов выдерживали при 150°C в течение 1 часа;

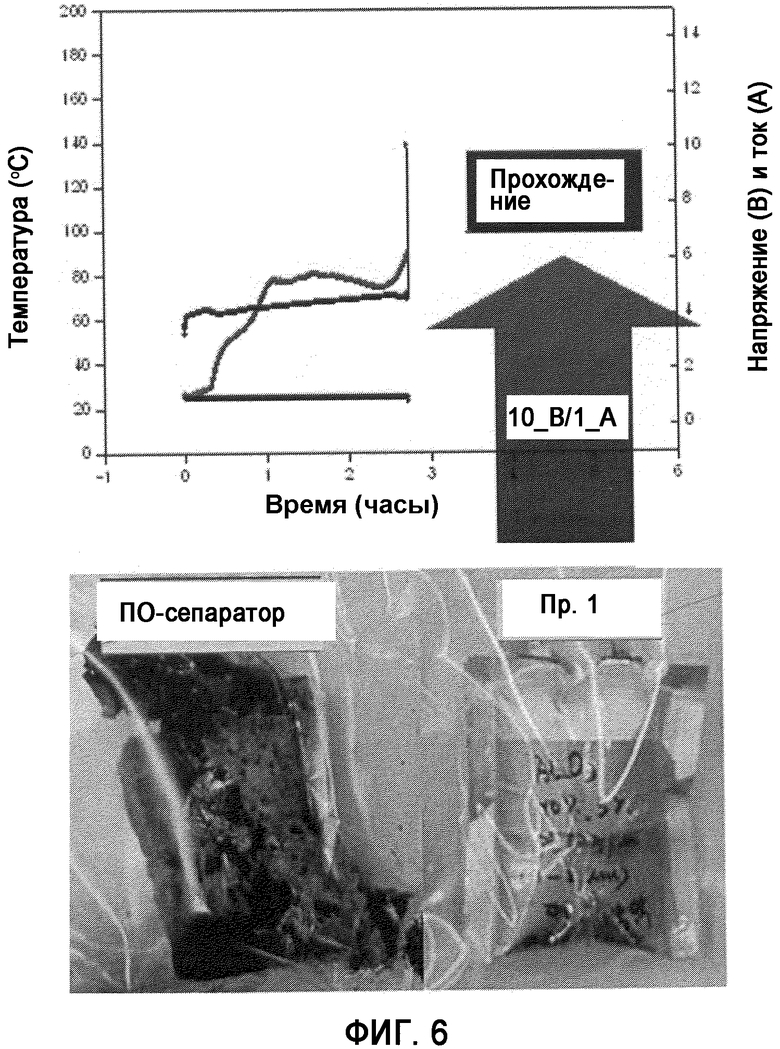

фиг.6 представляет собой рисунок и график, показывающие результаты испытания на перезаряд литиевой вторичной батареи, содержащей применяющийся в настоящее время сепаратор ПП/ПЭ/ПП согласно сравнительному примеру 1, и литиевой вторичной батареи, содержащей органическо-неорганическую композитную пористую пленку (ПВДФ-ХТФЭ/BaTiO3) согласно примеру 1;

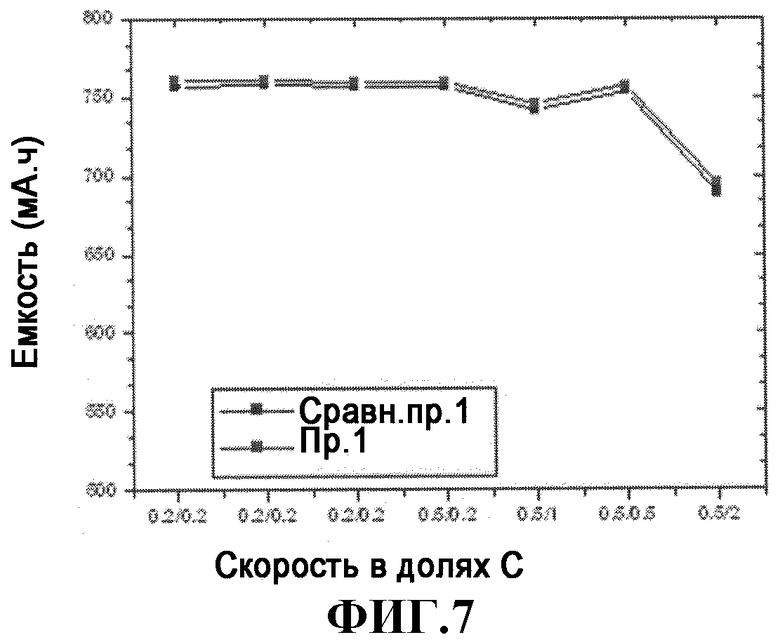

фиг.7 представляет собой график, показывающий характеристики высокоскоростного разряда (скорость разряда выражена как доля емкости C) литиевой вторичной батареи, содержащей применяющийся в настоящее время сепаратор ПП/ПЭ/ПП согласно сравнительному примеру 1, и литиевой вторичной батареи, содержащей органическо-неорганическую композитную пористую пленку (ПВДФ-ХТФЭ/BaTiO3) согласно примеру 1; и

фиг.8 представляет собой график, показывающий характеристики циклирования литиевой вторичной батареи, содержащей применяющийся в настоящее время сепаратор ПП/ПЭ/ПП согласно сравнительному примеру 1, и литиевой вторичной батареи, содержащей органическо-неорганическую композитную пористую пленку (ПВДФ-ХТФЭ/BaTiO3) согласно примеру 1.

Раскрытие изобретения

Авторы изобретения обнаружили, что органическо-неорганическая композитная пористая пленка, образованная при использовании (1) термостойкой пористой подложки, (2) неорганических частиц и (3) связующего полимера, улучшает плохую тепловую безопасность обычных сепараторов на основе полиолефинов. Кроме того, авторы изобретения обнаружили, что, поскольку такая органическо-неорганическая композитная пористая пленка имеет пористые структуры, присутствующие и в пористой подложке и в нанесенном на пористую подложку активном слое, образованном из неорганических частиц и связующего полимера, она дает повышенный объем пространства, в который проникает (просачивается) жидкий электролит, что приводит к улучшениям литий-ионной проводимости и степени набухания электролитом. Таким образом, органическо-неорганическая композитная пористая пленка может улучшить качество и безопасность электрохимического устройства, в котором она используется в качестве сепаратора.

Таким образом, целью настоящего изобретения является создание органическо-неорганической композитной пористой пленки, способной повысить качество и безопасность электрохимического устройства, способа ее изготовления и содержащего ее электрохимического устройства.

Согласно одному аспекту настоящего изобретения предложена органическо-неорганическая композитная пористая пленка, которая содержит: (a) пористую подложку, имеющую поры; и (b) активный слой, образованный путем покрытия поверхности подложки или части пор в подложке смесью неорганических частиц и связующего полимера, причем неорганические частицы в активном слое взаимосвязаны друг с другом и зафиксированы связующим полимером, а свободные пространства между неорганическими частицами образуют пористую структуру. Предложено также электрохимическое устройство (предпочтительно - литиевая вторичная батарея), содержащее(ая) эту пленку.

Согласно другому аспекту настоящего изобретения предложен способ изготовления органическо-неорганической композитной пористой пленки, который включает в себя этапы: (a) растворение связующего полимера в растворителе с образованием раствора полимера; (b) добавление неорганических частиц в раствор полимера, полученный на этапе (a), и их перемешивание; и (c) нанесение смеси неорганических частиц со связующим полимером, полученной на этапе (b), на поверхность подложки, имеющей поры, или на часть пор в этой подложке, с последующей сушкой.

Ниже настоящее изобретение будет объяснено более подробно.

Настоящее изобретение характеризуется тем, что оно предлагает новую органическо-неорганическую композитную пористую пленку, которая в достаточной мере служит в качестве сепаратора для предотвращения электрического контакта между катодом и анодом батареи и для прохождения через нее ионов, улучшает плохую тепловую безопасность, характерную для обычных сепараторов на основе полиолефинов, и проявляет отличную литий-ионную проводимость и высокую степень набухания электролитом.

Органическо-неорганическую композитную пористую пленку получают путем нанесения смеси неорганических частиц со связующим полимером на поверхность пористой подложки (предпочтительно термостойкой подложки, имеющей температуру плавления в 200°C или выше). Поры, имеющиеся в самой подложке и в однородной пористой структуре, образованной в активном слое свободными пространствами между неорганическими частицами, позволяют использовать такую органическо-неорганическую композитную пористую пленку в качестве сепаратора. Кроме того, если в качестве связующего полимерного компонента используется полимер, способный превращаться в гель при набухании жидким электролитом, органическо-неорганическая композитная пористая пленка может служить также электролитом.

Особыми характеристиками органическо-неорганической композитной пористой пленки являются следующие.

(1) Обычные твердые электролиты, образованные с применением неорганических частиц и связующего полимера, не имеют пористой структуры, а если и имеют, то нерегулярную пористую структуру с размером пор в несколько ангстрем. Поэтому они не могут в достаточной мере служить разделителем, через который могут проходить ионы лития, что приводит к ухудшению качества батареи. Напротив, органическо-неорганическая композитная пористая пленка согласно настоящему изобретению имеет однородную структуру пор как в пористой подложке, так и в активном слое, как показано на фиг.1 и 2, и эта пористая структура позволяет ионам лития без труда переходить через нее. Следовательно, можно ввести большое количество электролита во все эти пористые структуры, так что может быть получена высокая степень набухания электролитом, что приводит к улучшению качества батареи.

(2) Обычные сепараторы или полимерные электролиты формируют в виде самостоятельных пленок и затем собирают вместе с электродами. В противоположность этому органическо-неорганическую композитную пористую пленку согласно настоящему изобретению формируют путем ее нанесения прямо на поверхность пористой подложки, имеющей поры, так что поры на пористой подложке и активном слое могут быть связаны друг с другом, обеспечивая тем самым прочную физическую связь между активным слоем и пористой подложкой. Таким образом могут быть разрешены проблемы, связанные с механическими свойствами, такими как хрупкость. Кроме того, такая усиленная межфазная адгезия между пористой подложкой и активным слоем покрытия может уменьшить сопротивление на границе раздела. Фактически органическо-неорганическая композитная пористая пленка согласно настоящему изобретению включает в себя органическо-неорганический композитный активный слой, органично связанный с пористой подложкой. Кроме того, активный слой не влияет на пористую структуру, имеющуюся в пористой подложке, так что эта структура может быть сохранена. Далее, сам активный слой имеет однородную пористую структуру, образованную неорганическими частицами (смотри фиг.1 и 2). Так как вышеупомянутая пористая структура заполняется жидким электролитом, вводимым позднее, сопротивление на границе раздела, создаваемой между неорганическими частицами или между неорганическими частицами и связующим полимером, может быть значительно уменьшено.

(3) Органическо-неорганическая композитная пористая пленка согласно настоящему изобретению проявляет улучшенную тепловую безопасность благодаря термостойкой подложке и неорганическим частицам.

Другими словами, в то время как обычные сепараторы на основе полиолефинов претерпевают тепловую усадку при высокой температуре, так как они имеют температуру плавления 120-140°C, органическо-неорганическая композитная пористая пленка не претерпевает тепловой усадки благодаря высокой термостойкости пористой подложки, имеющей температуру плавления 200°C или выше, и неорганическим частицам. Поэтому электрохимическое устройство, использующее вышеуказанную органическо-неорганическую композитную пористую пленку в качестве сепаратора, не испытывает ухудшения безопасности, происходящего из-за внутреннего короткого замыкания между катодом и анодом, даже при чрезвычайных условиях, таких как высокая температура, перезаряд и т.д. В результате такие электрохимические устройства имеют отличные характеристики безопасности по сравнению с обычными батареями.

(4) Специалистам в данной области техники известны нетканые полотна, выполненные из ПЭТФ, имеющие смешанный слой оксида алюминия (Al2O3) и диоксида кремния (SiO2). Однако в таких композитных пленках не используется связующий полимер для поддержания и связывания неорганических частиц. Кроме того, отсутствует правильное понимание в отношении диаметра частиц и однородности неорганических частиц и пористой структуры, образованной этими неорганическими частицами. Поэтому такие композитные пленки согласно уровню техники имеют проблему в том, что они вызывают снижение качества батареи (смотри фиг.4). Конкретнее, когда неорганические частицы имеют относительно большой диаметр, толщина органическо-неорганического слоя покрытия, полученного при том же содержании твердых веществ, уменьшается, что приводит к ухудшению механических свойств. Кроме того, в этом случае имеется большая вероятность внутреннего короткого замыкания во время циклов зарядки/разрядки батареи из-за слишком большого размера пор. Далее, из-за отсутствия связующего, которое служит для фиксации неорганических частиц на подложке, образующаяся в конечном итоге пленка становится хуже с точки зрения механических свойств и создает трудности при ее использовании на практике в процессе сборки батареи. Например, композитные пленки согласно уровню техники могут не поддаваться процессу ламинирования. Напротив, авторы изобретения установили, что регулирование пористости и размера пор органическо-неорганической композитной пористой пленки согласно настоящему изобретению является одним из факторов, влияющих на качество батареи. Поэтому авторы изобретения варьировали и оптимизировали диаметр неорганических частиц или соотношение компонентов в смеси неорганических частиц и связующего полимера. Кроме того, согласно настоящему изобретению связующий полимер, использующийся в активном слое, может служить как связующее для взаимосвязывания и стабильной фиксации неорганических частиц друг с другом, неорганических частиц и поверхности термостойкой пористой подложки, и неорганических частиц и части пор в подложке, предотвращая тем самым ухудшение механических свойств образующейся в итоге органическо-неорганической композитной пористой пленки.

(5) Когда неорганические частицы, использующиеся в активном слое органическо-неорганической композитной пористой пленки, имеют высокую диэлектрическую постоянную и/или литий-ионную проводимость, эти неорганические частицы могут повысить литий-ионную проводимость, а также термостойкость, тем самым способствуя улучшению качества батареи.

(6) Когда связующий полимер, использующийся в органическо-неорганической композитной пористой пленке, является полимером, имеющим высокую степень набухания электролитом, электролит, вводимый после сборки батареи, может проникать в полимер, и полученный в результате полимер, содержащий проникший в него электролит, обладает способностью проводить ионы электролита. Следовательно, органическо-неорганическая композитная пористая пленка согласно настоящему изобретению может повысить качество электрохимического устройства по сравнению с обычными органическо-неорганическими композитными электролитами. Кроме того, предложенная органическо-неорганическая композитная пористая пленка обеспечивает преимущества, заключающиеся в том, что улучшается смачиваемость используемым в батарее электролитом по сравнению с обычными гидрофобными сепараторами на основе полиолефинов и может допускаться применение в батарее полярного электролита.

(7) Наконец, если связующий полимер является полимером, способным превращаться в гель при набухании электролитом, такой полимер будет взаимодействовать с вводимым позднее электролитом и загустевать, образуя тем самым органическо-неорганический композитный электролит гелевого типа. Такие электролиты легко получать по сравнению с обычными электролитами гелевого типа, и они имеют отличную ионную проводимость и высокую степень набухания электролитом, способствуя тем самым повышению качества батареи.

В случае органическо-неорганической композитной пористой пленки согласно настоящему изобретению нет особых ограничений относительно подложки, покрываемой смесью неорганических частиц и связующего полимера, если только она является пористой подложкой, имеющей поры. Однако предпочтительно использовать термостойкую пористую подложку с температурой плавления 200°C или выше. Такие термостойкие пористые подложки могут повысить тепловую безопасность органическо-неорганической композитной пористой пленки при внешних и/или внутренних тепловых воздействиях.

Неограничивающие примеры пористой подложки, которая может использоваться, включают полиэтилентерефталат (ПЭТФ), полибутилентерефталат, сложный полиэфир, полиацеталь, полиамид, поликарбонат, полиимид, полиэфирэфиркетон, полиэфирсульфон, полифениленоксид, полифениленсульфид, полиэтиленнафталин или их смеси. Однако без особого ограничения могут использоваться и другие термостойкие конструкционные пластмассы.

Хотя особых ограничений на толщину пористой подложки нет, предпочтительно пористая подложка имеет толщину между 1 мкм и 100 мкм, более предпочтительно - между 5 мкм и 50 мкм. Если толщина пористой подложки меньше 1 мкм, трудно сохранить механические свойства. Если пористая подложка имеет толщину более 100 мкм, она может действовать как резистивный слой.

Хотя особых ограничений на размер пор и пористость пористой подложки нет, предпочтительно пористая подложка имеет пористость между 5% и 95%. Размер (диаметр) пор предпочтительно находится в диапазоне от 0,01 мкм до 50 мкм, более предпочтительно - от 0,1 мкм до 20 мкм. Когда размер пор и пористость составляют менее 0,01 мкм и 5% соответственно, пористая подложка может действовать как резистивный слой. Когда размер пор и пористость составляют более 50 мкм и 95% соответственно, трудно сохранить механические свойства.

Пористая подложка может принимать форму мембраны или волокна. Когда пористая подложка является волокнистой, это может быть нетканый материал, образующий пористое полотно (предпочтительно полотно типа спанбонд, содержащее длинные волокна, или полотно из выдуваемого из расплава волокна).

Процесс по технологии спанбонд проводится в непрерывном режиме путем серии этапов и дает длинные волокна, образованные нагревом и расплавлением, которые, в свою очередь, растягиваются горячим воздухом с образованием полотна. В процессе выдувания из расплава производится прядение полимера, способного к образованию волокон, через фильеры, имеющие несколько сотен маленьких отверстий, и, таким образом, получаются трехмерные волокна, имеющие структуру паутины, которая получается в результате связывания микроволокон, имеющих диаметр 10 мкм или менее.

В органическо-неорганической композитной пористой пленке согласно настоящему изобретению одним из компонентов, присутствующих в активном слое, образованном на поверхности пористой подложки или на части пор в пористой подложке, являются неорганические частицы, применяющиеся в настоящее время в данной области техники. Неорганические частицы обеспечивают образование между ними свободного пространства, служа тем самым для образования микропор и сохранения физической формы как разделитель. Кроме того, так как неорганические частицы характеризуются тем, что их физические свойства не изменяются даже при высокой температуре в 200°C или выше, органическо-неорганическая композитная пористая пленка, в которой используются такие неорганические частицы, может иметь отличную термостойкость.

Особых ограничений на выбор неорганических частиц нет, до тех пор пока они являются электрохимически стабильными. Другими словами, не имеется особых ограничений в отношении неорганических частиц, которые могут применяться в настоящем изобретении, если только они не подвергаются окислению и/или восстановлению в диапазоне рабочих напряжений батареи (например, 0-5 В исходя из Li/Li+), которые к ним прикладываются. В частности, предпочтительно использовать неорганические частицы с как можно более высокой ионной проводимостью, так как такие неорганические частицы могут повысить ионную проводимость и качество электрохимического устройства. Кроме того, когда применяются неорганические частицы с высокой плотностью, их сложно распределять на этапе нанесения покрытия, и это может увеличить массу производимой батареи. Поэтому предпочтительно использовать неорганические частицы, имеющие как можно меньшую плотность. Далее, когда используются неорганические частицы с высокой диэлектрической постоянной, они могут способствовать повышению степени диссоциации соли-электролита в жидком электролите, такой как соль лития, тем самым повышая ионную проводимость электролита.

По этим причинам предпочтительно применять неорганические частицы с высокой диэлектрической постоянной в 5 или более, предпочтительно - 10 или более, неорганические частицы с литиевой проводимостью или их смеси.

Частные неограничивающие примеры неорганических частиц с диэлектрической постоянной 5 или более включают BaTiO3, Pb(Zr,Ti)O3 (PZT), Pb1-xLaxZr1-yTiyO3 (PLZT), Pb(Mg3Nb2/3)O3-PbTiO3 (PMN-PT), диоксид гафния (HfO2), SrTiO3, SnO2, CeO2, MgO, NiO, CaO, ZnO, ZrO2, Y2O3, Al2O3, TiO2 или их смеси.

Использованный здесь термин "неорганические частицы с литий-ионной проводимостью" относится к неорганическим частицам, содержащим атомы лития и имеющим способность проводить ионы лития без аккумулирования литий. Неорганические частицы с литий-ионной проводимостью могут проводить и перемещать ионы лития благодаря дефектам, присутствующим в их структуре, и тем самым могут повышать литий-ионную проводимость и способствовать повышению качества батареи. Неограничивающие примеры таких неорганических частиц с литий-ионной проводимостью включают: фосфат лития (Li3PO4), фосфат литий-титана (LixTiy(PO4)3, 0<x<2, 0<y<3), фосфат лития-алюминия-титана (LixAlyTiz(PO4)3, 0<x<2, 0<y<1, 0<z<3), стекло типа (LiAlTiP)xOy (0<x<4, 0<y<13), такое как 14Li2O-9Al2O3-38TiO2-39P2O5, титанат лития-лантана (LixLayTiO3, 0<x<2, 0<y<3), тиофосфат лития-германия (LixGeyPzSw, 0<x<4, 0<y<1, 0<z<1, 0<w<5), такой как Li3,25Ge0,25P0,75S4, нитриды лития (LixNy, 0<x<4, 0<y<2), такие как Li3N, стекло типа SiS2 (LixSiySz, 0<x<3, 0<y<2, 0<z<4), такое как Li3PO4-Li2S-SiS2, стекло типа P2S5 (LixPySz, 0<x<3, 0<y<3, 0<z<7), такое как LiI-Li2S-P2S5, или их смеси.

Согласно настоящему изобретению неорганические частицы с относительно высокой диэлектрической постоянной используются вместо неорганических частиц, не имеющих реакционной способности или имеющих относительно низкую диэлектрическую постоянную. Далее, настоящее изобретение предлагает также новое применение неорганических частиц в качестве сепараторов.

Вышеописанные неорганические частицы, которые никогда не применялись как сепараторы, например, Pb(Zr,Ti)O3 (PZT), Pb1-xLaxZr1-yTiyO3 (PLZT), Pb(Mg3Nb2/3)O3-PbTiO3 (PMN-PT), диоксид гафния (HfO2) и т.д., имеют высокую диэлектрическую постоянную в 100 или более. Такие неорганические частицы обладают также пьезоэлектрическими свойствами, так что между обеими поверхностями может возникать электрический потенциал из-за образования заряда, когда их вытягивают или сжимают при приложении определенного давления. Следовательно, такие неорганические частицы могут предотвратить внутреннее короткое замыкание между двумя электродами, способствуя тем самым повышению безопасности батареи. Кроме того, когда такие неорганические частицы с высокой диэлектрической постоянной комбинируются с неорганическими частицами с литий-ионной проводимостью, могут быть получены синергетические эффекты.

Органическо-неорганическая композитная пористая пленка согласно настоящему изобретению может образовывать поры с размером в нескольких микрон за счет регулирования размера неорганических частиц, содержания неорганических частиц и соотношения компонентов в смеси неорганических частиц и связующего полимера. Можно также регулировать размер пор и пористость.

Хотя особых ограничений на размер неорганических частиц нет, неорганические частицы предпочтительно имеют размер 0,001-10 мкм в целях формирования пленки, имеющей однородную толщину и обеспечивающей подходящую пористость. Когда этот размер составляет менее 0,001 мкм, неорганические частицы имеют плохую диспергируемость, так что физические свойства органическо-неорганической композитной пористой пленки нельзя легко регулировать. Когда этот размер больше, чем 10 мкм, получаемая в результате органическо-неорганическая композитная пористая пленка имеет при том же содержании твердой фазы повышенную толщину, что приводит к ухудшению механических свойств. Кроме того, такие чрезмерно большие поры могут повысить вероятность внутреннего короткого замыкания, создаваемого при многократных циклах зарядки/разрядки.

Неорганические частицы присутствуют в смеси неорганических частиц со связующим полимером, образующей органическо-неорганическую композитную пористую пленку, предпочтительно в количестве 50-99 мас.%, конкретнее - в количестве 60-95 мас.% в расчете на 100 мас.% общей массы смеси. Когда доля неорганических частиц составляет менее 50 мас.%, связующий полимер находится в таком большом количестве, что уменьшается свободное пространство, образованное между неорганическими частицами, и, таким образом, уменьшается размер пор и пористость, что приводит к ухудшению качества батареи. Когда доля неорганических частиц больше 99 мас.%, содержание полимера слишком низкое, чтобы обеспечить достаточную адгезию между неорганическими частицами, что приводит к ухудшению механических свойств конечной органическо-неорганической композитной пористой пленки.

В органическо-неорганической композитной пористой пленке согласно настоящему изобретению другим компонентом, присутствующим в активном слое, образованном на поверхности пористой подложки или на части пор в пористой подложке, является связующий полимер, использующийся в настоящее время в данной области техники. Связующий полимер предпочтительно имеет как можно более низкую температуру стеклования (Tg), более предпочтительно - температуру Tg между -200°C до 200°C. Предпочтительны связующие полимеры с низкой Tg, как описано выше, так как они могут улучшить механические свойства, такие как гибкость и эластичность конечной пленки. Полимер служит связующим, которое взаимосоединяет и прочно фиксирует неорганические частицы друг с другом и тем самым предотвращает ухудшение механических свойств конечной органическо-неорганической композитной пористой пленки.

Когда связующий полимер обладает ионной проводимостью, он может еще более повысить качество электрохимического устройства. Однако использовать связующий полимер с ионной проводимостью не является необходимым. Таким образом, связующий полимер предпочтительно имеет как можно более высокую диэлектрическую постоянную. Так как степень диссоциации соли в электролите зависит от диэлектрической постоянной растворителя, используемого в этом электролите, полимер, имеющий более высокую диэлектрическую постоянную, способен повысить степень диссоциации соли в использующемся в настоящем изобретении электролите. Диэлектрическая постоянная связующего полимера может меняться в диапазоне от 1,0 до 100 (при измерении на частоте 1 кГц), а предпочтительно составляет 10 или более.

Помимо вышеописанных функций использующийся в настоящем изобретении связующий полимер может, кроме того, характеризоваться тем, что он превращается в гель при набухании жидким электролитом и, таким образом, имеет высокую степень набухания. Поэтому предпочтительно использовать полимер с параметром растворимости между 15 и 45 МПа1/2, более предпочтительно - между 15 и 25 МПа1/2 и между 30 и 45 МПа1/2. Следовательно, гидрофильные полимеры с большим количеством полярных групп более предпочтительны, чем гидрофобные полимеры, такие как полиолефины. Когда связующий полимер имеет параметр растворимости менее 15 МПа1/2 или более 45 МПа1/2, он с трудом набухает в обычном жидком электролите, предназначенном для батарей.

Неограничивающие примеры связующего полимера, который может применяться в настоящем изобретении, включают сополимер винилиденфторида с гексафторпропиленом (ГФП), сополимер винилиденфторида с трихлорэтиленом, полиметилметакрилат, полиакрилонитрил, поливинилпирролидон, поливинилацетат, сополимер этилена с винилацетатом, полиэтиленоксид, ацетат целлюлозы, ацетатбутират целлюлозы, ацетатпропионат целлюлозы, цианэтилпуллулан, цианэтиловый эфир поливинилового спирта, цианэтилцеллюлозу, цианэтилсахарозу, пуллулан, карбоксиметилцеллюлозу, сополимер акрилонитрила-стирола-бутадиена, полиимид или их смеси. Могут применяться другие материалы, самостоятельно или в комбинации, если они удовлетворяют вышеуказанным характеристикам.

Органическо-неорганическая композитная пористая пленка может дополнительно содержать другие добавки, кроме неорганических частиц и связующего полимера, в качестве еще одного компонента активного слоя.

Как описано выше, органическо-неорганическая композитная пористая пленка, образованная нанесением смеси неорганических частиц и связующего полимера на пористую подложку, имеет поры, находящиеся в самой пористой подложке и образующие пористую структуру подложки, а также в сформированном на подложке активном слое благодаря свободному пространству между неорганическими частицами. Размер пор и пористость органическо-неорганической композитной пористой пленки зависит главным образом от размера неорганических частиц. Например, когда используются неорганические частицы с диаметром 1 мкм или менее, образованные ими поры также имеют размер 1 мкм или менее. Пористая структура наполняется электролитом, вводимым позднее, и этот электролит служит для проведения ионов. Таким образом, размер и пористость пор являются важными факторами для регулирования ионной проводимости органическо-неорганической композитной пористой пленки. Предпочтительно размер пор и пористость органическо-неорганической композитной пористой пленки согласно настоящему изобретению находятся в интервале от 0,01 до 10 мкм и от 5 до 95% соответственно.

Особых ограничений на толщину органическо-неорганической композитной пористой пленки согласно настоящему изобретению не имеется. Толщина может регулироваться в соответствии с качеством батареи. Согласно настоящему изобретению пленка предпочтительно имеет толщину между 1 и 100 мкм, более предпочтительно - между 2 и 30 мкм. Регулирование толщины пленки может способствовать повышению качества батареи.

Особых ограничений по соотношению компонентов в смеси неорганических частиц со связующим полимером в органическо-неорганической композитной пористой пленке согласно настоящему изобретению не имеется. Соотношение компонентов может регулироваться в соответствии с толщиной и структурой пленки, которая должна быть в итоге получена.

Органическо-неорганическая композитная пористая пленка может применяться в батарее вместе с микропористым сепаратором (например, сепаратором на основе полиолефинов), в зависимости от характеристик получаемой в итоге батареи.

Органическо-неорганическая композитная пористая пленка может быть изготовлена обычным способом, известным самим по себе специалисту в данной области техники. Один вариант осуществления способа изготовления органическо-неорганической композитной пористой пленки согласно настоящему изобретению включает в себя следующие этапы: (a) растворение связующего полимера в растворителе с образованием раствора полимера; (b) добавление неорганических частиц в раствор полимера, полученный на этапе (a), и их перемешивание; и (c) нанесение смеси неорганических частиц со связующим полимером, полученной на этапе (b), на поверхность подложки, имеющей поры, или на часть пор в этой подложке с последующей сушкой.

Далее будет подробно объяснен способ изготовления органическо-неорганической композитной пористой пленки согласно настоящему изобретению.

(1) Сначала связующий полимер растворяют в подходящем органическом растворителе с получением раствора полимера.

Является предпочтительным, чтобы растворитель имел параметр растворимости, сходный с параметром растворимости используемого полимера, и низкую точку кипения. Такой растворитель может быть однородно смешан с полимером и может быть легко удален после нанесения полимера. Неограничивающие примеры растворителя, который может применяться, включают ацетон, тетрагидрофуран, метиленхлорид, хлороформ, диметилформамид, н-метил-2-пирролидон, циклогексан, воду или их смеси.

(2) Далее неорганический частицы добавляют в раствор полимера, полученный на предыдущем этапе, и диспергируют в нем с получением смеси неорганических частиц со связующим полимером.

Предпочтительно проводить этап измельчения неорганических частиц после добавления неорганических частицы в раствор связующего полимера. Подходящее время, необходимое для измельчения, составляет обычно 1-20 часов. Размер измельченных частиц предпочтительно меняется от 0,001 до 10 мкм. Могут применяться обычные способы измельчения, предпочтительно - способ, в котором используется шаровая мельница.

Хотя нет особых ограничений на состав смеси, содержащей неорганический частицы и связующий полимер, такой состав может облегчать регулирование толщины, размера пор и пористости органическо-неорганической композитной пористой пленки, которая будет в итоге образована.

Другими словами, при увеличении массового отношения (I/P) неорганических частиц (I) к полимеру (P) пористость органическо-неорганической композитной пористой пленки согласно настоящему изобретению повышается. Поэтому толщина органическо-неорганической композитной пористой пленки повышается при том же содержании твердой фазы (масса неорганических частиц + масса связующего полимера). Кроме того, размер пор повышается пропорционально образованию пор между неорганическими частицами. Когда размер (диаметр) неорганических частиц увеличивается, незанятое расстояние между неорганическими частицами повышается, тем самым увеличивая размер пор.

(3) Смесь неорганических частиц со связующим полимером наносят на термостойкую пористую подложку с последующей сушкой с получением органическо-неорганической композитной пористой пленки.

Чтобы покрыть пористую подложку смесью неорганических частиц и связующего полимера, можно применять любые способы, известные специалисту. Можно применять разные способы, в том числе нанесение покрытия погружением, нанесение покрытия щелевой головкой, нанесение покрытия валиком, нанесение покрытия полукольцевыми валиками или их комбинации. Кроме того, когда смесь, содержащая неорганический частицы и полимер, наносится на пористую подложку, могут покрываться одна или обе поверхности пористой подложки.

Органическо-неорганическая композитная пористая пленка согласно настоящему изобретению, полученная так, как описано выше, может применяться в качестве сепаратора в электрохимическом устройстве, предпочтительно - в литиевой вторичной батарее. Если использующимся в этой пленке связующим полимером является полимер, способный превращаться в гель при набухании жидким электролитом, такой полимер может взаимодействовать с электролитом, вводимым после сборки батареи с использованием сепаратора, и, таким образом, загустевать с образованием органическо-неорганического композитного электролита гелевого типа.

Органическо-неорганический композитный электролит гелевого типа согласно настоящему изобретению получается легко по сравнению с полимерными электролитами гелевого типа согласно уровню техники и благодаря своей микропористой структуре имеет большое пространство для заполнения жидким электролитом, проявляя тем самым отличную ионную проводимость и высокую степень набухания электролитом, что приводит к повышению качества батареи.

Кроме того, в настоящем изобретении предлагается электрохимическое устройство, содержащее: (a) катод; (b) анод; (c) органическо-неорганическую композитную пористую пленку согласно настоящему изобретению, помещенную между этими катодом и анодом; и (d) электролит.

Такие электрохимические устройства включают любые устройства, в которых происходят электрохимические реакции, и их частные примеры включают первичные батареи, вторичные батареи, топливные элементы, солнечные элементы или конденсаторы любых видов. В частности, электрохимическое устройство является литиевой вторичной батареей, в том числе литий-металлической вторичной батареей, литий-ионной вторичной батареей, литий-полимерной вторичной батареей или литий-ионной полимерной вторичной батареей.

Согласно настоящему изобретению органическо-неорганическая композитная пористая пленка, содержащаяся в электрохимическом устройстве, служит сепаратором. Если использующийся в пленке полимер является полимером, способным превращаться в гель при набухании электролитом, такая пленка может также служить электролитом. В дополнение к вышеуказанной органическо-неорганической композитной пористой пленке вместе с ней может применяться микропористый сепаратор, например сепаратор на основе полиолефинов.

Предложенное электрохимическое устройство может быть изготовлено обычным способом, известным специалисту в данной области техники. В одном варианте осуществления способа изготовления электрохимического устройства это электрохимическое устройство собирают с использованием органическо-неорганической композитной пористой пленки, помещаемой между катодом и анодом, и затем вводят электролит.

Электрод, который может применяться вместе с органическо-неорганической композитной пористой пленкой согласно настоящему изобретению, может быть образован нанесением активного электродного материала на токосъемник (коллектор тока) способом, известным специалисту в данной области техники. В частности, активные катодные материалы могут включать любые активные катодные материалы, применяющиеся в настоящее время в катоде обычного электрохимического устройства. Частные неограничивающие примеры активного катодного материала включают литий-интеркаляционные материалы, такие как оксиды лития-марганца, оксиды лития-кобальта, оксиды лития-никеля, оксиды лития-железа или их сложные оксиды. Далее, активные анодные материалы могут включать любые обычные активные анодные материалы, применяющиеся в настоящее время в аноде обычного электрохимического устройства. Частные неограничивающие примеры активного анодного материала включают литий-интеркаляционные материалы, такие как металлический литий, литиевые сплавы, углерод, нефтяной кокс, активированный уголь, графит или другие углеродистые (углеродсодержащие) материалы. Неограничивающие примеры катодного токосъемника включают фольгу, образованную из алюминия, никеля или их комбинации. Неограничивающие примеры анодного токосъемника включают фольгу, образованную из меди, золота, никеля, медных сплавов или их комбинации.

Электролит, который может применяться в настоящем изобретении, включает соль, представленную формулой A+B-, в которой A+ означает катион щелочного металла, выбранный из группы, состоящей из Li+, Na+, K+ и их комбинации, а B- означает анион, выбранный из группы, состоящей из PF6 -, BF4 -, Cl-, Br-, I-, ClO4 -, AsF6 -, CH3CO2 -, CF3SO3 -, N(CF3SO2)-, C(CF2SO2)3 - и их комбинации, причем эта соль растворена или диссоциирована в органическом растворителе, выбранном из группы, состоящей из пропиленкарбоната (ПК), этиленкарбоната (ЭК), диэтилкарбоната (ДЭК), диметилкарбоната (ДМК), дипропилкарбоната (ДПК), диметилсульфоксида, ацетонитрила, диметоксиэтана, диэтоксиэтана, тетрагидрофурана, н-метил-2-пирролидона (НМП), этилметилкарбоната (ЭМК), гамма-бутиролактона (ГБЛ) и их смесей. Однако электролит, который может применяться в настоящем изобретении, не ограничен приведенными выше примерами.

В частности, электролит может быть введен на подходящем этапе во время процесса изготовления электрохимического устройства в соответствии со способом изготовления и желаемыми свойствами конечного продукта. Другими словами, электролит может быть введен до того, как электрохимическое устройство собрано, или на конечном этапе, во время сборки электрохимического устройства.

Способы, которые могут применяться для введения органическо-неорганической композитной пористой пленки в батарею, включают не только обычный способ намотки, но также способ ламинирования (укладывания слоями) и способ складчатой укладки сепаратора и электрода.

Когда органическо-неорганическая композитная пористая пленка согласно настоящему изобретению применяется в процессе ламинирования, можно значительно повысить тепловую безопасность батареи, так как батарея, образованная способом ламинирования и складчатой укладки, обычно имеет более высокую тепловую усадку сепаратора по сравнению с батареей, образованной способом намотки. Кроме того, когда применяется способ ламинирования, имеется преимущество в том, что батарея может быть легко собрана благодаря отличной адгезии полимера, присутствующего в органическо-неорганической композитной пористой пленке согласно настоящему изобретению. В этом случае адгезию можно регулировать за счет содержания неорганических частиц и содержания и свойств полимера. Более конкретно, при повышении полярности полимера и уменьшении температуры стеклования (Tg) или температуры плавления (Tm) полимера может быть достигнута более сильная адгезия между органическо-неорганической композитной пористой пленкой и электродом.

Наилучшие варианты реализации изобретения

Далее будет приведено подробное описание предпочтительных вариантов реализации настоящего изобретения. Следует понимать, что следующие примеры являются только иллюстративными и настоящее изобретение ими не ограничено.

[Примеры 1-6]

Получение органическо-неорганической композитной пористой пленки и изготовление литиевой вторичной батареи с ее использованием

Пример 1

1-1. Получение органическо-неорганической композитной пористой пленки (ПВДФ-ХТФЭ/BaTiO3)

Полимер ПВДФ-ХТФЭ (сополимер поливинилиденфторида и хлортрифторэтилена) добавляли в ацетон в количестве примерно 5 мас.% и растворяли там при 50°C в течение примерно 12 часов или более с образованием раствора полимера. В раствор полимера, полученный как описано выше, добавляли порошок BaTiO3 в концентрации 20 мас.% в расчете на содержание твердого вещества. Затем порошок BaTiO3 измельчали до размера примерно 300 нм и диспергировали в течение примерно 12 часов или более, используя способ с шаровой мельницей, для образования взвеси. Затем взвесь, полученную, как описано выше, наносили на пористую подложку из полиэтилентерефталата (пористость: 80%), имеющую толщину примерно 20 мкм, применяя способ нанесения покрытия погружением, до толщины нанесенного слоя покрытия в примерно 2 мкм. Согласно измерениям порозиметра активный слой, проникший внутрь и покрывающий поверхность пористой подложки из полиэтилентерефталата, имел размер пор 0,3 мкм и пористость 55%.

1-2. Изготовление литиевой вторичной батареи

(Изготовление катода)

В н-метил-2-пирролидон (НМП) в качестве растворителя добавляли 92 мас.% смешанного оксида лития-кобальта (LiCoO2) в качестве активного катодного материала, 4 мас.% углеродной сажи в качестве токопроводящего агента и 4 мас.% ПВДФ (поливинилиденфторида) в качестве связующего с образованием катодной пасты. Эту пасту наносили на алюминиевую фольгу толщиной 20 мкм в качестве катодного коллектора и сушили с получением катода. Затем катод подвергали обжиму валиками.

(Изготовление анода)

К н-метил-2-пирролидону (НМП) в качестве растворителя добавляли 96 мас.% углеродного порошка в качестве активного анодного материала, 3 мас.% ПВДФ (поливинилиденфторида) в качестве связующего и 1 мас.% углеродной сажи в качестве токопроводящего агента с получением анодной пасты. Эту пасту наносили на медную фольгу толщиной 10 мкм в качестве анодного коллектора и сушили с получением анода. Затем анод подвергали обжиму валиками.

(Изготовление батареи)

Катод и анод, полученные как описано выше, укладывали слоями вместе с органическо-неорганической композитной пористой пленкой, полученной, как описано в примере 1-1, с образованием сборки. Затем туда вводили электролит (этиленкарбонат (ЭК)/этилметилкарбонат (ЭМК) = 1:2 (объемное отношение), содержавший 1 М гексафторфосфата лития (LiPF6)), с получением литиевой вторичной батареи.

Пример 2

Повторяли пример 1 до получения литиевой вторичной батареи за исключением того, что вместо порошка BaTiO3 использовали порошок PMN-PT (ниобат свинца-магния - титанат свинца) для получения органическо-неорганической композитной пористой пленки (ПВДФ-ХТФЭ/PMNPT). Согласно измерениям порозиметра активный слой, проникший внутрь и покрывающий поверхность пористой подложки из полиэтилентерефталата, имел размер пор 0,4 мкм и пористость 60%.

Пример 3

Повторяли пример 1 до получения литиевой вторичной батареи за исключением того, что вместо порошка BaTiO3 использовали смешанный порошок BaTiO3 и Al2O3 (массовое отношение = 30:70), чтобы получить органическо-неорганическую композитную пористую пленку (ПВДФ-ХТФЭ/BaTiO3-Al2O3). Согласно измерениям порозиметра активный слой, проникший внутрь и покрывающий поверхность пористой подложки из полиэтилентерефталата, имел размер пор 0,2 мкм и пористость 50%.

Пример 4

Повторяли пример 1 до получения литиевой вторичной батареи за исключением того, что ПВДФ-ХТФЭ не использовали, но в воду добавляли примерно 2 мас.% полимера карбоксиметилцеллюлозы (КМЦ) и растворяли там при 60°C в течение примерно 12 часов или более, чтобы образовать раствор полимера, и этот раствор полимера использовали для получения органическо-неорганической композитной пористой пленки (КМЦ/BaTiO3). Согласно измерениям порозиметра активный слой, проникший внутрь и покрывающий поверхность пористой подложки из полиэтилентерефталата, имел размер пор 0,4 мкм и пористость 58%.

Пример 5

Повторяли пример 1 до получения литиевой вторичной батареи за исключением того, что не использовали ни ПВДФ-ХТФЭ, ни порошок BaTiO3, а применяли порошок ПВДФ-ГФП и фосфат лития-титана (LiTi2(PO4)3), чтобы получить органическо-неорганическую композитную пористую пленку (ПВДФ-ГФП/LiTi2(PO4)3), содержащую пористую подложку из полиэтилентерефталата (пористость: 80%) толщиной примерно 20 мкм, покрытую активным слоем толщиной примерно 2 мкм. Согласно измерениям порозиметра активный слой, проникший внутрь и покрывающий поверхность пористой подложки из полиэтилентерефталата, имел размер пор 0,4 мкм и пористость 58%.

Пример 6

Повторяли пример 1 до получения литиевой вторичной батареи за исключением того, что не использовали ни ПВДФ-ХТФЭ, ни порошок BaTiO3, а применяли ПВДФ-ГФП и смешанный порошок BaTiO3 и LiTi2(PO4)3 (массовое отношение = 50:50), чтобы получить органическо-неорганическую композитную пористую пленку (ПВДФ-ГФП/LiTi2(PO4)3-BaTiO3). Согласно измерениям порозиметра активный слой, проникший внутрь и покрывающий поверхность пористой подложки из полиэтилентерефталата, имел размер пор 0,3 мкм и пористость 53%.

[Сравнительные примеры 1-3]

Сравнительный пример 1

Повторяли пример 1 до получения литиевой вторичной батареи за исключением того, что использовали обычный сепаратор с составом полипропилен/полиэтилен/полипропилен (ПП/ПЭ/ПП) (смотри фиг.3). Сепаратор имел размер пор 0,01 мкм или менее и пористость примерно 5%.

Сравнительный пример 2

Повторяли пример 1 до получения литиевой вторичной батареи за исключением того, что применяли LiTi2(PO4)3 и ПВДФ-ГФП при массовом отношении 10:90, чтобы получить органическо-неорганическую композитную пористую пленку. Согласно измерениям порозиметра органическо-неорганическая композитная пористая пленка имела размер пор 0,01 мкм или менее и пористость примерно 5%.

Сравнительный пример 3

Повторяли пример 1 до получения литиевой вторичной батареи за исключением того, что в качестве пористой подложки использовали сепаратор ПП/ПЭ/ПП и применяли BaTiO3 и ПВДФ-ГФП при массовом отношении 10:90, чтобы получить органическо-неорганическую композитную пористую пленку. Согласно измерениям порозиметра органическо-неорганическая композитная пористая пленка имела размер пор 0,01 мкм или менее и пористость примерно 5%.

Экспериментальный пример 1. Анализ поверхности органическо-неорганической композитной пористой пленки

Следующий эксперимент проводили для того, чтобы проанализировать поверхность органическо-неорганической композитной пористой пленки согласно настоящему изобретению.

Образцом, использованном в этом опыте, был ПВДФ-ХТФЭ/BaTiO3, полученный согласно примеру 1. В качестве контрольного применяли сепаратор ПП/ПЭ/ПП.

При анализе с применением сканирующего электронного микроскопа (СЭМ) сепаратор ПП/ПЭ/ПП согласно сравнительному примеру 1 показал обычную микропористую структуру (смотри фиг.3). Напротив, органическо-неорганическая композитная пористая пленка согласно настоящему изобретению обнаружила пористую структуру, образованную в самой пористой подложке, и пористую структуру, образованную поверхностью пористой подложки, а также частью пор в пористой подложке, которые покрыты неорганическими частицами (смотри фиг.2).

Экспериментальный пример 2. Оценка тепловой усадки органическо-неорганической композитной пористой пленки

Следующий эксперимент проводили для сравнения органическо-неорганической композитной пористой пленки с обычным сепаратором.

В качестве образца применяли органическо-неорганическую композитную пористую пленку (ПВДФ-ХТФЭ/BaTiO3), полученную с использованием термостойкой пористой подложки согласно примеру 1. В качестве контрольного использовали обычный сепаратор ПП/ПЭ/ПП и органическо-неорганическую композитную пористую пленку (ПВДФ-ГФП/BaTiO3) согласно сравнительному примеру 3, полученную при использовании обычного сепаратора на основе полиолефинов.

Все опытные образцы были исследованы на их тепловую усадку после выдерживания при высокой температуре в 150°C в течение 1 часа. Опытные образцы дали разные результаты по истечении 1 часа при 150°C. Сепаратор ПП/ПЭ/ПП в качестве контрольного сжался из-за высокой температуры, сохранив только свою внешнюю форму. Аналогично пленка согласно сравнительному примеру 3, имеющая слой неорганических частиц, образованный на сепараторе ПП/ПЭ/ПП, значительно сжалась. Это указывает на то, что даже если использовались термостойкие неорганические частицы, обычный сепаратор на основе полиолефинов с плохой термостойкостью сам по себе не может обеспечить улучшенную тепловую безопасность. Напротив, органическо-неорганическая композитная пористая пленка согласно настоящему изобретению показала хорошие результаты без тепловой усадки (смотри фиг.5).

Как можно видеть из предшествующего, органическо-неорганическая композитная пористая пленка согласно настоящему изобретению имеет отличную тепловую безопасность.

Экспериментальный пример 3. Оценка безопасности литиевой вторичной батареи

Следующий эксперимент проводили для оценки безопасности каждой литиевой вторичной батареи, содержащей органическо-неорганическую композитную пористую пленку согласно настоящему изобретению.

В качестве образцов использовали литиевые вторичные батареи согласно примерам 1-6. В качестве контрольных образцов использовали батарею согласно сравнительному примеру 1, имевшую применяющийся в настоящее время сепаратор ПП/ПЭ/ПП, батарею с пленкой LiTi2(PO4)3/ПВДФ-ГФП (массовое отношение = 10:90 в расчете на мас.%) согласно сравнительному примеру 2 в качестве сепаратора и батарею с пленкой согласно сравнительному примеру 3, содержавшей слой покрытия BaTiO3/ПВДФ-ГФП (массовое отношение 10:90 в расчете на мас.%), образованный на использующемся в настоящее время сепараторе ПП/ПЭ/ПП.

3-1. Испытание в термокамере

Каждая батарея хранилась при высоких температурах в 150°C и 160°C в течение 1 часа и затем исследовалась. Результаты показаны в следующей таблице 1.

После выдерживания при высоких температурах каждая из батарей согласно сравнительным примерам 1 и 3, в которых использовался применяемый в настоящее время сепаратор ПП/ПЭ/ПП, взрывалась при выдерживании в течение 1 часа при 160°C. Это указывает на то, что сепараторы на основе полиолефинов претерпевают чрезмерную тепловую усадку, плавление и разрыв при нахождении при высокой температуре, что приводит в внутреннему короткому замыканию между обоими электродами (т.е. катодом и анодом) батареи. С другой стороны, литиевые вторичные батареи, содержащие органическо-неорганическую композитную пористую пленку согласно настоящему изобретению, показывают столь надежное состояние, которое не допускает воспламенения и горения даже при высокой температуре в 160°C (смотри таблицу 1).

Таким образом, можно видеть, что литиевая вторичная батарея, содержащая органическо-неорганическую композитную пористую пленку согласно настоящему изобретению, имеет отличную тепловую безопасность.

3-2. Испытание на перезаряд (избыточный заряд)

Каждая батарея была заряжена в условиях 6 В/1 А и 10 В/1 А и затем исследовалась. Результаты показаны в следующей таблице 2.

После проверки батарей согласно сравнительным примерам 1 и 3, содержащих использующийся в настоящее время сепаратор ПП/ПЭ/ПП, они взорвались (смотри фиг.6). Это указывает на то, что сепаратор на основе полиолефинов сжался при перезаряде батареи, что вызвало короткое замыкание между электродами, что приводит в результате к ухудшению безопасности батареи. Напротив, все литиевые вторичные батареи, содержащие органическо-неорганическую композитную пористую пленку согласно настоящему изобретению, показали отличную безопасность в условиях перезаряда (смотри таблицу 2 и фиг.6).

Экспериментальный пример 4. Оценка качества литиевой вторичной батареи

Следующие эксперименты были проведены с тем, чтобы оценить характеристики высокоскоростного разряда и характеристики циклирования каждой литиевой вторичной батареи, содержащей органическо-неорганическую композитную пористую пленку согласно настоящему изобретению.

4-1. Оценка емкостных характеристик

В качестве образцов использовали литиевые вторичные батареи согласно примерам 1-6. В качестве контрольных образцов использовали батарею, в которой используется применяющийся в настоящее время сепаратор ПП/ПЭ/ПП согласно сравнительному примеру 1, батарею, в которой в качестве сепаратора используется пленка LiTi2(PO4)3/ПВДФ-ГФП (массовое отношение = 10:90 в расчете на мас.%) согласно сравнительному примеру 2, и батарею, в которой используется пленка согласно сравнительному примеру 3, содержащая слой покрытия BaTiO3/ПВДФ-ГФП (массовое отношение = 10:90 в расчете на мас.%), образованный на применяющемся в настоящее время сепараторе ПП/ПЭ/ПП.

Каждую батарею, имеющую емкость 760 мА·ч, подвергали циклированию при скорости разряда 0,5C, 1C и 2C. Следующая таблица 3 показывает разрядную емкость каждой батареи, причем емкость выражена в виде характеристики емкости C в зависимости от скорости разряда.

После проведения эксперимента батареи по сравнительным примерам 2 и 3, в каждой из которых в качестве сепаратора используется органическо-неорганическая композитная пористая пленка, которая включает смесь, содержащую неорганические частицы с высокой диэлектрической постоянной или неорганические частицы с литий-ионной проводимостью и связующий полимер в отношении 10:90 (в расчете на мас.%), показали существенное падение емкости в зависимости от скоростей разряда по сравнению с батареями, в которых в качестве сепараторов используется органическо-неорганическая композитная пористая пленка, полученная в вышеуказанных примерах согласно настоящему изобретению, и обычный сепаратор на основе полиолефинов (смотри таблицу 3). Это указывает на то, что такое относительно низкое количество неорганических частиц по сравнению с полимером может снизить размер пор и пористость пористой структуры, образованной свободным пространством между неорганическими частицами, что приводит к ухудшению качества батареи.

Напротив, литиевые вторичные батареи, содержащие органическо-неорганическую композитную пористую пленку согласно настоящему изобретению, показали характеристики емкости С в зависимости от скорости разряда, сравнимые с характеристиками батарей, в которых используется обычный сепаратор на основе полиолефинов, при скорости разряда вплоть до 2C (смотри таблицу 3 и фиг.7).

4-2. Оценка характеристик циклирования

Использовали литиевую вторичную батарею, в которой применяется органическо-неорганическая композитная пористая пленка (ПВДФ-ХТФЭ/BaTiO3) согласно примеру 1, и литиевую вторичную батарею, в которой применяется использующийся в настоящее время сепаратор ПП/ПЭ/ПП согласно сравнительному примеру 1. Каждую батарею заряжали при температуре 23°C электрическим током 0,5C при напряжении 4,2-3 В. Затем измеряли начальную емкость каждой батареи, и все батареи подвергали 300 циклам заряда/разряда.

После проведения испытания литиевая вторичная батарея, в которой в качестве сепаратора используется органическо-неорганическая композитная пористая пленка согласно настоящему изобретению, показала эффективность 80% или более даже после 300 циклов. Другими словами, литиевая вторичная батарея согласно настоящему изобретению имела характеристики циклирования, сравнимые с характеристиками батарей, в которых применяется обычный сепаратор на основе полиолефинов (смотри фиг.8). Таким образом, можно видеть, что электрохимическое устройство, содержащее органическо-неорганическую композитную пористую пленку согласно настоящему изобретению, имеет большой срок службы.

Промышленная применимость

Как можно видеть из вышеизложенного, органическо-неорганическая композитная пористая пленка согласно настоящему изобретению может решить проблему недостаточной тепловой безопасности, встречающуюся в случае обычного сепаратора на основе полиолефинов, благодаря использованию термостойкой пористой подложки. Кроме того, органическо-неорганическая композитная пористая пленка согласно настоящему изобретению имеет пористую структуру, образованную в самой пористой подложке, а также в активном слое, сформированном на подложке с использованием неорганических частиц и связующего полимера, увеличивая тем самым пространство, которое будет заполнено электролитом, что приводит к повышению степени набухания электролитом и литий-ионной проводимости. Таким образом, органическо-неорганическая композитная пористая пленка согласно настоящему изобретению способствует повышению тепловой безопасности и качества литиевой вторичной батареи, в которой она применяется в качестве сепаратора.

Хотя данное изобретение было описано в связи с тем, что сегодня рассматривается как наиболее практичный и предпочтительный вариант осуществления, следует понимать, что изобретение не ограничивается раскрытыми здесь вариантами осуществления и чертежами. Напротив, подразумевается, что оно охватывает различные модификации и изменения в пределах сущности и объема прилагаемой формулы изобретения.

Изобретение относится к новой органическо-неорганической композитной пористой пленке, а также к содержащему ее электрохимическому устройству и способу ее изготовления. Согласно изобретению органическо-неорганическая композитная пористая пленка содержит: (а) пористую подложку, имеющую поры; и (b) активный слой, образованный путем покрытия поверхности подложки или части пор в подложке смесью неорганических частиц и связующего полимера, причем неорганические частицы в активном слое взаимосвязаны друг с другом и зафиксированы связующим полимером, а свободные пространства между неорганическими частицами образуют пористую структуру, при этом неорганические частицы содержат по меньшей мере одни, выбранные из группы, состоящей из: (i) неорганических частиц с пьезоэлектрическим эффектом; и (ii) неорганических частиц с литий-ионной проводимостью. Техническим результатом является повышение тепловой безопасности и качества электрохимического устройства. 3 н. и 14 з.п. ф-лы, 8 ил., 3 табл.

(a) пористую подложку, имеющую поры; и

(b) активный слой, образованный путем покрытия поверхности подложки или части пор в подложке смесью неорганических частиц и связующего полимера, причем неорганические частицы в активном слое взаимосвязаны друг с другом и зафиксированы связующим полимером, а свободные пространства между неорганическими частицами образуют пористую структуру,

при этом неорганические частицы содержат по меньшей мере одни, выбранные из группы, состоящей из: (i) неорганических частиц с пьезоэлектрическим эффектом; и (ii) неорганических частиц с литий-ионной проводимостью,

неорганические частицы с пьезоэлектрическим эффектом (i) представляют собой Pb(Zr, Ti)O3 (PZT), Pb1-xLaxZr1_yTiyO3 (PLZT), Pb(Mg3Nb2/3)O3-PbTiO3 (PMN-PT) или диоксид гафния (HfO2), а

неорганические частицы с литий-ионной проводимостью (ii) представляют собой фосфат лития (Li3PO4), фосфат лития-титана (LixTiy(PO4)3, 0<х<2, 0<у<3), фосфат лития-алюминия-титана (LixAlyTiz(PO4)3, 0<х<2, 0<у<1, 0<z<3), стекло типа (LiAlTiP)xOy (0<х<4, 0<у<13), титанат лития-лантана (LixLayTiO3, 0<х<2, 0<у<3), тиофосфат лития-германия (LixGeyPzSw, 0<х<4, 0<у<1, 0<z<1, 0<w<5), нитриды лития (LixNy, 0<х<4, 0<у<2), стекло типа SiS2 (LixSiySz, 0<х<3, 0<у<2, 0<z<4) или стекло типа P2S5 (LixPySz, 0<х<3, 0<у<3, 0<z<7).

(a) катод;

(b) анод;

(c) органическо-неорганическую композитную пористую пленку по любому из пп.1-12, которая помещена между катодом и анодом; и

(d) электролит.

(a) растворение связующего полимера в растворителе с образованием раствора полимера;

(b) добавление неорганических частиц в раствор полимера, полученный на этапе (а), и их смешение; и

(c) нанесение смеси неорганических частиц со связующим полимером, полученной на этапе (b), на поверхность подложки, имеющей поры, или на часть пор в этой подложке, с последующей сушкой, при этом неорганические частицы содержат по меньшей мере одни, выбранные из группы, состоящей из: (i) неорганических частиц с пьезоэлектрическим эффектом; и (ii) неорганических частиц с литий-ионной проводимостью.

| US 6416905 B1, 09.07.2002 | |||

| Полупроницаемая пористая мембрана | 1985 |

|

SU1327519A1 |

| ПРЕЦИЗИОННЬШ АНАЛОГО-ЦИФРОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 0 |

|

SU312378A1 |

| US 5707567 A, 13.01.1998. | |||

Авторы

Даты

2008-10-20—Публикация

2005-07-05—Подача