Изобретение относится к производству стали в дуговых сталеплавильных печах (ДСП) в черной металлургии.

Известно существенное влияние расхода электродов в ДСП на технико-экономические показатели производства стали.

Расход электродов в ДСП в значительной мере определяется организацией протекания тока по электродной колонне, разогрева из-за этого электродов и особенно ниппеля, растрескивания электродов и их скола, поломок, окисления электродов в атмосфере печи.

Организация протекания тока по электродной колонне в свою очередь определяется свойствами материалов электродов и ниппеля проводить электрический ток, возникающим сопротивлением протеканию тока в торцевом стыке электродов, возникающим сопротивлением протеканию тока в резьбовом соединении электродов с ниппелем, в совокупном воздействии перечисленных параметров на процесс прохождения электрического тока по электродной колонне.

Известна электродная колонна для дуговой сталеплавильной печи, содержащая по меньшей мере два электрода, соединенных по торцам ниппелем, при этом ниппель выполнен из материала, удельное электрическое сопротивление которого в 4-15 раз выше удельного электрического сопротивления материала соединяемых электродов (см., например, патент РФ №2035127, Н 05 В 7/14, от 08.04.1993 г.).

По существу применение известной колонны в ДСП означает такое перераспределение протекания тока по электродной колонне, когда основная часть тока должна проходить через стык электродов. Отмеченное является существенным недостатком известного технического решения, т.к. в реальной работе ДСП отсутствуют гарантии идеального контакта соединенных электродов по их торцевым поверхностям, что исключает нормальное поддержание электродной дуги и выполнение ею своего функционального назначения (отмеченное дополнительно будет экспериментально показано ниже на примере).

Известна электродная колонна для дуговой сталеплавильной печи, содержащая по меньшей мере два электрода, соединенных по торцам ниппелем, при этом в торцах гнезда под ниппель, в том числе в сквозном отверстии по высоте ниппеля, размещен токопроводящий материал в виде спекающейся при высоких температурах пасты (см., например, патент ФРГ № 2202226 Способ удлинения графитированного электрода", в котором дано описание электродной колонны).

Основным недостатком известной конструкции электродной колонны является отсутствие решения по уменьшению величины тока, протекающего по ниппелю. Последнее приводит к повышенному разогреву ниппеля в сравнении с электродом, к продольному растрескиванию электродов в месте их стыка из-за повышенного теплового расширения ниппеля.

Известна конструкция электродной колонны для ДСП, содержащая по меньшей мере два электрода, соединенных ниппелем, при этом торцевая сторона одного электрода выполнена в виде внутреннего усеченного конуса, а оппозитно расположенная торцевая сторона другого электрода выполнена в виде внешнего усеченного конуса, идентичного по размерам первому конусу (см., например, патент ГДР № 286927, Н 05 В 7/06).

Недостатком известной конструкции является развитие величины поверхности контакта электродов по торцам, следовательно, увеличение вероятности неплотного сочленения электродов по торцам в реальных условиях работы дуговой сталеплавильной печи, а следовательно, отсутствие гарантии надежного участия электродов в передаче тока со всеми уже отмеченными негативными последствиями для работоспособности электродной колонны.

Известна конструкция электродной колонны для ДСП, содержащей по меньшей мере два электрода, соединенных по торцам ниппелем с просверленными в его теле глухими отверстиями, в которых размещен твердый и обладающий электрической проводимостью клей (см., например, патент РФ 2107413, Н 05 В 7/14, F 16 В 21/20, в котором приведено описание электродной колонны после стыковой сборки электродов). Согласно патенту применение известного устройства позволяет получить соединительный стык, механически и электрически эффективный на протяжении всего термического цикла работы электродной колонны.

Основным недостатком известной электродной колонны является отсутствие технического решения по гарантированному протеканию электрического тока через торцевые стыки электродов в реальных условиях работы ДСП. По существу в известной электродной колонне решена задача улучшенного механического крепления ниппеля с электродами, а также обеспечения более эффективного электрического контакта в резьбе ниппель - электрод. При работе известной электродной колонны проявляются уже отмеченные недостатки нерешенности задачи улучшенной проводимости электрического сочленения электродов по их торцевым поверхностям.

Известна электродная колонна для дуговой сталеплавильной печи, содержащая по меньшей мере два электрода, соединенные между собой по торцам с помощью ниппеля, при этом между торцевыми поверхностями размещен токопроводящий материал (см., например, описание конструкции в способе сборки электрода согласно патенту РФ № 2006190, Н 05 В 7/14). В качестве токопроводящего материала применена паста, физико-механические и электрические свойства которой в рабочем состоянии близки к материалу соединяемых электродов.

Указанная электродная колонна для ДСП по существенным признакам наиболее близка предлагаемой, поэтому принята за прототип.

Основной недостаток известной электродной колонны состоит в использовании токопроводящих паст, которые полимеризируются при температурах рабочего пространства печи. Последнее делает соединение торцевых поверхностей жестким, способным к разрушению в реальных условиях работы ДСП. Указанное разрушение, в свою очередь, приводит к нарушению контакта торцевых поверхностей электродов, к существенному росту сопротивления протеканию электрического тока через этот контакт, к повышенному протеканию тока через ниппель, разогреву последнего и к повышенному, в сравнении с электродами, его термическому расширению. В конечном итоге, отмеченное является одной из основных причин повышенного разрушения электродов в виде продольных трещин, которое в свою очередь увеличивает расход электродов на тонну выплавляемой стали.

Предлагаемая конструкция электродной колонны для ДСП свободна от указанного недостатка известной конструкции благодаря,

- во-первых, применению токопроводящего материала, располагаемого между торцевыми поверхностями электродов, со сверхвысокой в сравнении с материалом применяемых паст электропроводностью;

- во-вторых, применению токопроводящего материала, который при температурных условиях работы ДСП находится в жидком состоянии, что исключает разрыв контакта между торцевыми поверхностями и нарушение прохождения электрического тока по электродам при работе печи;

- в-третьих, возможности частичного применения, в случае необходимости, известных токопроводящих паст.

Поставленная техническая цель достигается за счет того, что в электродной колонне для дуговой сталеплавильной печи, содержащей по меньшей мере два электрода, соединенных между собой по торцам с помощью ниппеля, при этом между торцевыми поверхностями размещен токопроводящий материал, согласно предложению токопроводящий материал выполнен в виде металлического кольца-пластины, внутренний диаметр кольца превышает наибольший диаметр ниппеля, а наружный диаметр не превышает диаметра электрода, при этом толщина кольца-пластины равна 0,08...0,27 мм, удельное электрическое сопротивление металла кольца-пластины на несколько порядков ниже удельного электрического сопротивления материалов ниппеля и электродов, температура плавления металла кольца-пластины ниже температуры атмосферы печи, а температура кипения выше температуры атмосферы печи. При этом наружный диаметр кольца-пластины ориентировочно равен диаметру торцев соединенных электродов в нижней части работы электродной колонны в печи. Причем между торцевыми поверхностями электродов, свободными от контакта с металлическим кольцом, размещен другой токопроводящий материал, который занимает часть указанной свободной от контакта поверхности. Помимо этого, металлическое кольцо-пластина изготовлено из меди. Применена нагартованная медь. Кроме того, металлическое кольцо-пластина изготовлено из алюминия. Применен нагартованный алюминий.

Предлагаемая электродная колонна для дуговой электрической печи пояснена чертежами.

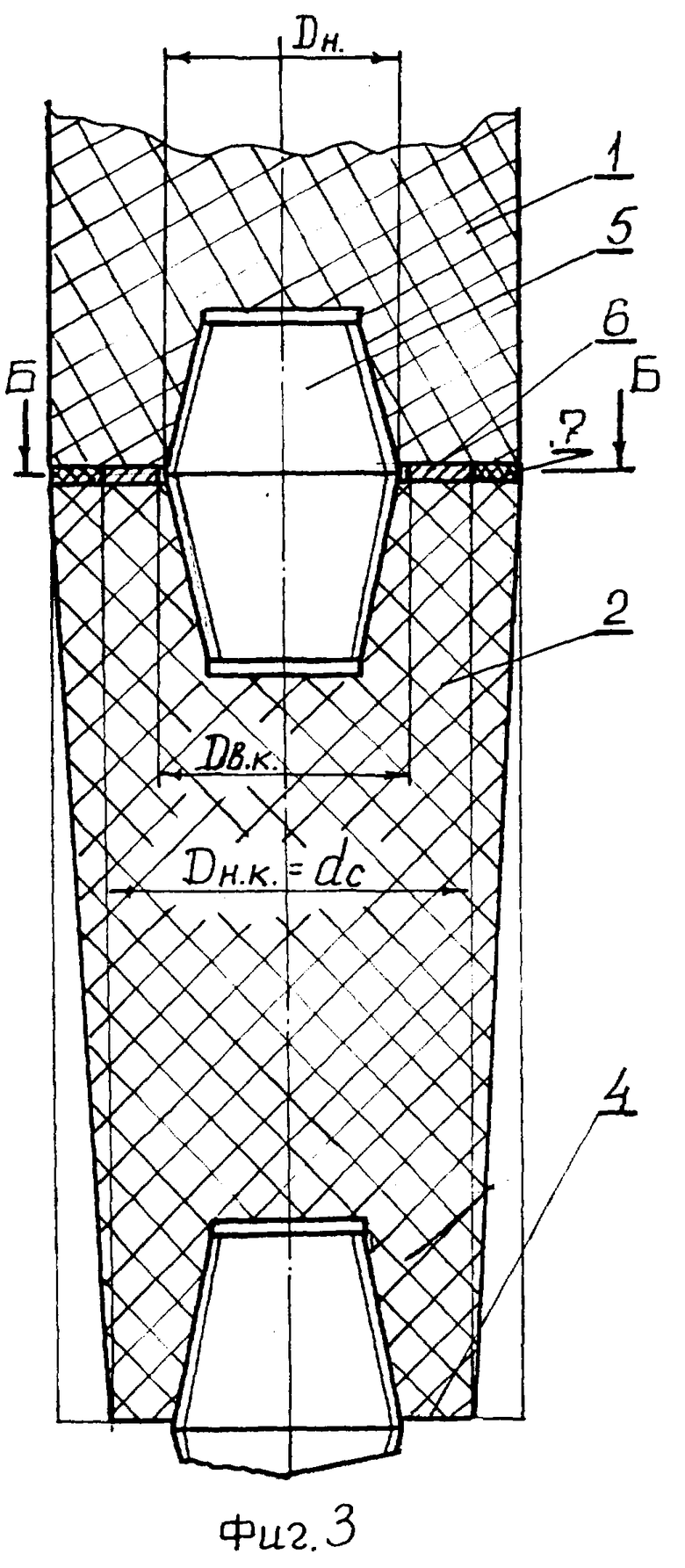

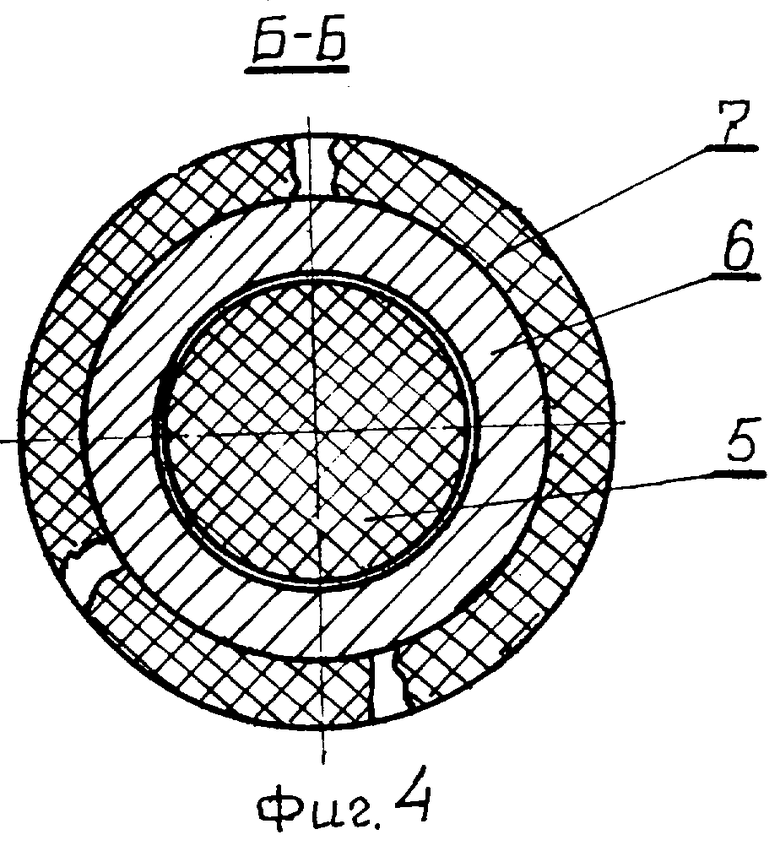

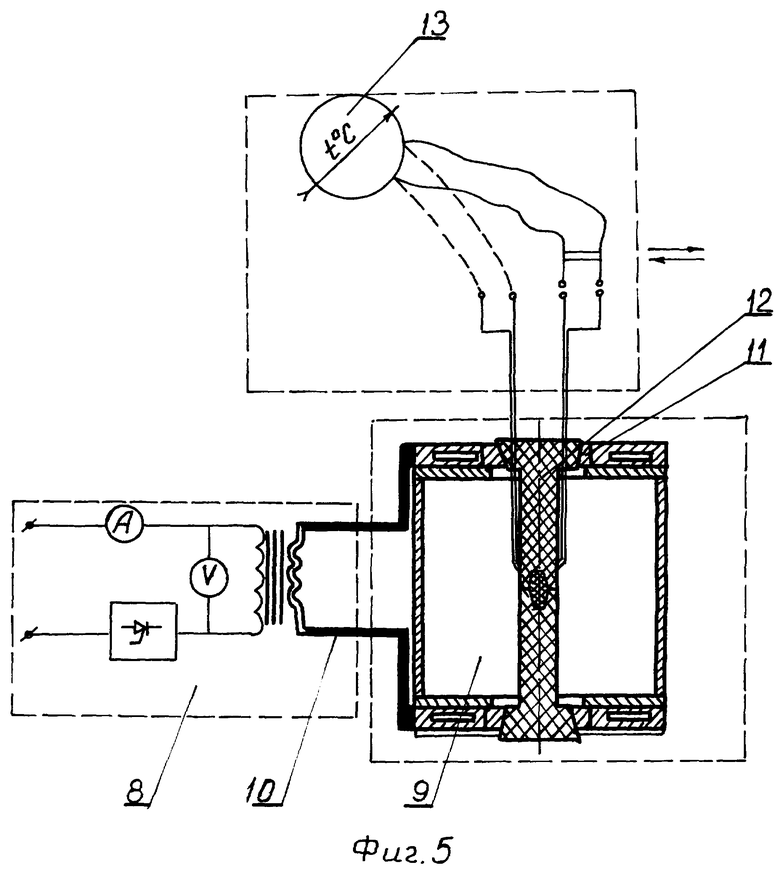

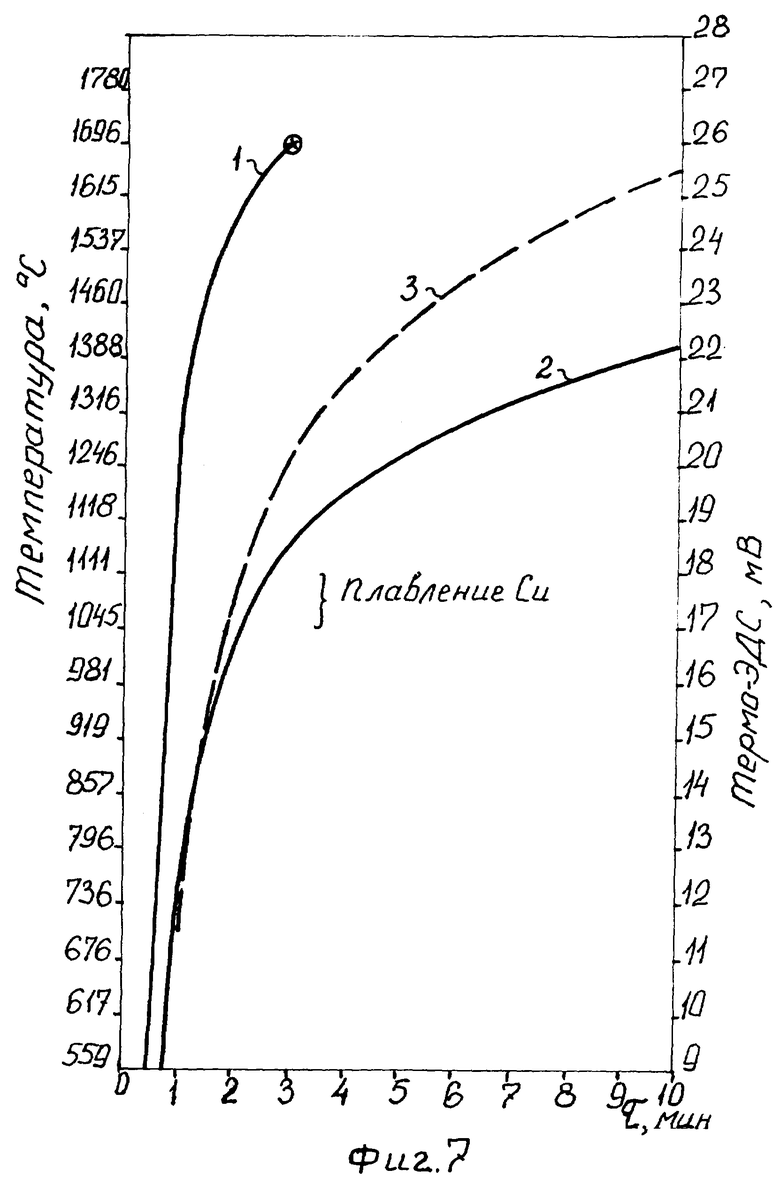

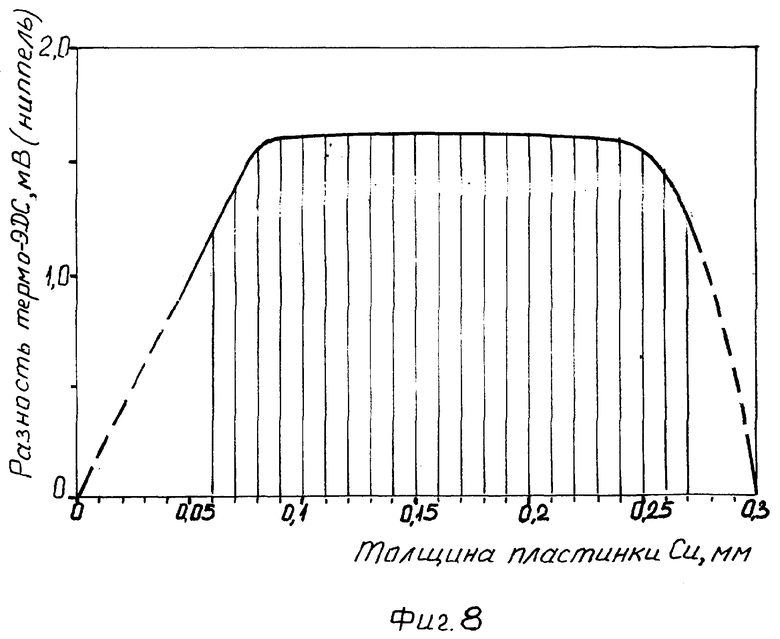

На фиг.1 показана электродная колонна; на фиг.2 - сечение А-А на фиг.1, на фиг.3 показан вариант состояния электродной колонны, бывшей в употреблении, на фиг.4 - сечение Б-Б на фиг.3; на фиг.5 показана схема лабораторной печи и использованный принцип оценки эффективности предлагаемой электродной колонны; на фиг.6 показана опытная электродная колонна, на которой выполнена оценка эффективности предлагаемого технического решения; на фиг.7 показано влияние размещения кольца-пластины из меди между торцевыми поверхностями соединенных электродов на тепловое поведение электродов при прохождении по ним электрического тока и на фиг.8 показана (заштрихована) рекомендуемая область толщин колец-пластин, размещаемых между торцевыми поверхностями соединенных электродов.

Электродная колонна для дуговой сталеплавильной печи содержит электроды 1-3 (фиг.1 и 2), соединенные по торцевым поверхностям 4 ниппелями 5 с резьбой. Между торцевыми поверхностями 4 электродов размещено металлическое кольцо 6 в виде тонкой пластины. Внутренний диаметр кольца-пластины 6.Dв.к. превышает максимальный диаметр ниппеля 5 Dн, т.е. Dв.к.>Dн Наружный диаметр кольца-пластины - Dн.к. не превышает диаметр электрода Dэ, т.е. Dн.к.≤Dэ. Наружный диаметр кольца-пластины 6 может быть ориентировочно равен диаметру торцев dc (фиг.2) соединенных электродов в нижней части работы электродной колонны в печи. В этом случае на свободной от кольца части торцевой поверхности электродов размещают токопроводящий материал 7. Лабораторная печь (фиг.5) содержит силовую часть 8, саму печь 9, к которой по шинам 10 через резьбовые медные кольца 11 подводится электрический ток. Между медными кольцами 11 закреплена экспериментальная электродная колонна 12; измеряемая термоЭДС фиксируется прибором 13 для поверхности ниппеля и для электрода.

Экспериментальная электродная колонна изготовлена из разрушенного на производстве графитированного электрода, содержит (фиг.6) два электрода, имеющих основное тело 14 (⊘ 40 мм) и специальные головки 15 для подвода тока в лабораторной печи. Два электрода колонны по торцевым поверхностям 16 соединены ниппелем 17. Соединение этих электродов по их торцевым поверхностям 16 может быть осуществлено без ниппеля (в процессе эксперимента) путем их сжатия в лабораторной печи с помощью резьбовых медных колец 11. Для оценки эффективности технического решения в экспериментальной электродной колонне были высверлены отверстия (фиг.6), в которые устанавливали термопары (фиг.5) для измерения температуры разогрева поверхности тела ниппеля и тела электрода. Возникающее термоЭДС фиксируется прибором 13 (фиг.5).

В качестве металла кольца-пластины 6, расположенной между торцевыми поверхностями 4 электродов 1 и 2; 2 и 3, рекомендуется использование меди. Медь имеет удельное электрическое сопротивление на уровне ρси =1,7·10-2 μ·Ом·м, материал графитированных электродов (и, примерно, ниппелей) имеет ρгр =5,08 μ·Ом·м; таким образом имеем соотношение ρгр/ρси ≅300, т.е. электросопротивление меди протеканию электрического тока на три порядка ниже электросопротивления материала графитированных электродов.

В качестве металла кольца - пластины 6, расположенной между торцевыми поверхностями 4 электродов 1 и 2, 2 и 3, может быть использован алюминий. Al имеет удельное электрическое сопротивление на уровне 2,56·10-2 μ·Ом·м, таким образом имеем сопротивление ρгр/ρAl ≅200, т.е. электросопротивление алюминия протеканию электрического тока на три порядка ниже электросопротивления материала графитированных электродов.

Предпочтение отдают применению медных колец-пластин 6, т.к. медь не вступает во взаимодействие с материалом графитированных электродов. В то же время применение алюминиевых колец-пластин удешевляет стоимость электродной колонны.

При сравнительной оценке электросопротивления материалов графита, используемого при изготовлении электродов 1-3 и ниппеля 5, и металлического кольца-пластины из меди или алюминия учитывают, что при расплавлении металлов и повышении температуры расплавленного металла его удельное электросопротивление возрастает. Применительно к меди и алюминию это приводит к снижению отмеченных соотношений примерно на один порядок при t>2000°С, т.е. сохраняется положение о существенно большей электрической проводимости этих металлов в сравнении с материалами электродов: на несколько порядков.

Внутренний диаметр кольца-пластины 6 назначают по условиям сборки (т.е. Dв.к.>Dн), чтобы кольцо свободно надевалось на ниппель 5, завернутый в гнездо одного из сочленяемых электродов при удлинении электродной колонны.

Наружный диаметр кольца-пластины назначают, руководствуясь следующими двумя условиями:

1. Принимают наружный диаметр кольца-пластины 6 равным наружному диаметру нового электрода (Dн.к.=Dэ на фиг.1). Это положение принимают за основное в предлагаемой электродной колонне.

2. Для уменьшения вероятности существенного истечения жидкого металла кольца-пластины в печь, а это становится возможным по мере приближения стыка торцевых поверхностей 4 к дуге в печи, наружный диаметр кольца-пластины 6 принимают ориентировочно равным диаметру торцев соединенных электродов в нижней части работы электродной колонны в печи (dс на фиг.3). Нестрогая определенность со значением dc делает это положение о равенстве Dн.к.=dс ориентировочным. Но важным при этом является то, что Dн.к.<Dэ и на торцевых поверхностях 4 соединенных электродов образуется свободная торцевая поверхность. Эту поверхность покрывают токопроводящим материалом 7 (фиг.3 и 4, например, пастой, клеем), при этом часть свободной торцевой поверхности от контакта с кольцом-пластиной 6 оставляют свободной от указанного токопроводящего материала 7 (фиг.4). Форма и очертание этих свободных от токопроводящего материала 7 торцевых поверхностей электродов не нормированы, важно их наличие. Их наличие, в свою очередь, желательно в тех случаях эксплуатации электродной колонны, когда она применяется для пропускания повышенных электрических токов, могущих привести к закипанию металла кольца-пластины 6 (закипание чистой меди происходит при tСи =2595°С, алюминия tAl =2327°С. См., например, А.П.Гуляев "Металловедение". Изд-во "Металлургия", 1977 г. В этом случае через оставленные каналы в токопроводящем материале 7 происходит отвод образовавшихся паров металла.

Эффективность кольца-пластины 6, выполненной из металла (меди или алюминия) согласно описанным положениям, и расположенной между торцевыми поверхностями 4 соединенных ниппелем 5 электродов 1 и 2, 2 и 3, в процессе работы печи проявляется в предложенной электродной колонне как вне очертания рабочего пространства дуговой электропечи, когда температура разогрева электродов 1-3 и ниппеля 5 не достигла температуры плавления металла кольца-пластины 6 (для чистой меди tСи =1083°С, для чистого алюминия tAl = 660°С. См., например, там же, А.П.Гуляев, так и после расплавления металла кольца - пластины в печи, температура атмосферы в которой обычно достигает 1700°С.

Более того, необходимо, чтобы температура плавления металла кольца-пластины была ниже температуры атмосферы печи. Отмеченная необходимость обусловлена потребностью наличия в сочленении электродов электродной колонны элемента типа шарнира, позволяющего "смягчать" удары лома по электродной колонне при ее работе в печи (т.е. иметь определенный элемент податливости конструкции).

Предпочтительно применение меди или алюминия в качестве металла кольца-пластины в нагартованном состоянии. Такое исполнение позволяет в определенной степени уменьшить шероховатость торцевых поверхностей 4 соединяемых электродов за счет стирания выступов графита на торцевых поверхностях о более твердый металл в процессе наращивания (закручивания) электрода.

Обоснование рекомендуемой толщины кольца-пластины 6 будет сделано ниже на основе экспериментальных исследований. Однако ясно, что толщина кольца не должна быть слишком малой, т.к. в этом случае после расплавления металл кольца в жидком состоянии, заполнив микронеровности торцевых поверхностей 4 электродов, охватит своим действием только отдельные участки поверхностей 4. С другой стороны, толщина кольца 6 не должна быть слишком большой, т.к. в этом случае после расплавления значительная часть металла в жидком состоянии вытечет в зазор между электродами, что снизит эффективность применения кольца-пластины между торцевыми поверхностями 4 электродной колонны.

Предлагаемая электродная колонна работает следующим образом.

Во время удлинения электродной колонны (или сбора новой колонны) между торцевыми поверхностями 4 электродов 1 и 2; 2 и 3 (фиг.1) располагают металлическое кольцо-пластину 6. Поворотом электрода 1 благодаря ниппелю 5 выбирают зазор между торцевыми поверхностями 4 электродов 1 и 2 и зажимают кольцо - пластину 6. В этом виде электродная колонна готова к эксплуатации в дуговой сталеплавильной печи. Во время указанной эксплуатации предлагаемой электродной колонны существенно снижается сопротивление протеканию электрического тока между торцевыми поверхностями 4 электрода. Происходит перераспределение протекания электрического тока через сочленения электроды 1 и 2 - ниппель 5: через ниппель 5 проходит меньший ток и имеет место меньший разогрев ниппеля. В свою очередь меньший разогрев ниппеля 5 уменьшает его термическое расширение, тем самым уменьшается вероятность продольного растрескивания электродов. В начале описанный эффект проявляется при твердых металлических кольцах-пластинах, затем сохраняется при жидком металле колец-пластин 6.

Экспериментальное обоснование толщины кольца-пластины 6, расположенной между торцевыми поверхностями 4 электродов 1 и 2.

Эксперимент 1.

В лабораторную печь на фиг.5 устанавливали экспериментальный электрод (фиг.6), из которого удалили ниппель 17, и прижатие торцевых поверхностей 16 электродов осуществили сжатием головок 15 электродов медными кольцами 11 (фиг.5).

При пропускании тока через силовую установку 8 и шины 10 был зафиксирован интенсивный разогрев верхнего электрода 14 и быстрый (через 1'...3') разрыв цепи. На торцевых поверхностях 16 отмечены существенные разрушения поверхностного слоя. Кривая 1 на фиг.7 иллюстрирует явление интенсивного разогрева электрода; знаком ⊗ на кривой 1 отмечен один из моментов разрыва цепи.

Эксперимент 2.

Без изменения условий эксперимента 1, на том же опытном электроде и при том же методе соединения электродов 14 (т.е. без ниппеля 17) между торцевыми поверхностями 16 проложили медную (медь М2) круглую пластину ⊘ 40 мм и толщиной 0,13 мм и пропустили электрический ток того же значения.

Кривая 2 на фиг.7 отражает существенное снижение разогрева электродов 14 в этом случае. В отличие от описанного разрушения торцевых поверхностей в эксперименте 1 в этом случае отмечается полное сохранение токопроводящих свойств стыка торцевых поверхностей 16.

Эксперимент 3.

Без изменения условий эксперимента 1 соединение электродов 14 осуществляли с помощью ниппеля 17. В лабораторной печи (фиг.5) через электроды пропускали электрический ток такой же силы, как в экспериментах 1 и 2.

Кривая 3 на фиг.7 отражает существенное снижение разогрева электрода 14, обусловленное протеканием части электрического тока через ниппель 17.

Эксперимент 4.

Без изменения условий эксперимента 3, т.е. при соединении электродов 14 с помощью ниппеля 17, между торцевыми поверхностями 16 электродов было проложено медное кольцо-пластина Dн.к. =40 мм. Толщину кольца-пластины меняли от 0,045 мм до 0,3 мм. Электродную колонну каждый раз помещали в печь, где через нее в течение 7 минут пропускали тот же ток, что в экспериментах 1-3, а после 7' силу тока увеличивали в 1,36 раза.

За каждым экспериментом с новой толщиной кольца-пластины 6 осуществляли (для сравнения) эксперимент без этого кольца между электродами.

Материалы на фиг.8 обобщают результаты исследований на примере разности термоЭДС, возникающих в термопарах, установленных с касанием в поверхность ниппеля (кривая построена по усредненным данным). На фиг.8 заштрихована область рекомендуемых толщин колец меди, применение которых наиболее эффективно в предлагаемой электродной колонне. При толщинах кольца-пластины 6 менее 0,06 мм отмечается низкая эффективность технического решения из-за уже описанных явлений; при толщинах свыше 0,27 мм имеет место повышенное выливание меди из зазора между электродами, что также заметно снижает эффективность технического решения. При толщине 0,3 мм эффект применения медного кольца-пластины практически отсутствовал.

Таким образом, расположение на торцевых поверхностях соединяемых ниппелем электродов медных (алюминиевых) колец-пластин толщиной 0,06...0,27 мм перераспределяет токи, протекающие через электроды и ниппель. Указанное перераспределение снижает, разогрев ниппеля, уменьшает тем самым его термическое расширение, а следовательно снижает риск появления продольных трещин электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИППЕЛЬ ДЛЯ СОЕДИНЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2226752C1 |

| Способ определения допустимого тока для графитированных электродов | 1989 |

|

SU1690229A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМОГО ТОКА ДЛЯ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ | 1992 |

|

RU2031552C1 |

| ЭЛЕКТРОД ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1993 |

|

RU2035127C1 |

| Графитовая часть комбинированного электрода | 1989 |

|

SU1750066A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМОГО ТОКА ДЛЯ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1998 |

|

RU2162994C2 |

| СОЕДИНЕНИЕ ЭЛЕКТРОДОВ С ПОКРЫТИЕМ НА КОНТАКТНЫХ ПОВЕРХНОСТЯХ | 2003 |

|

RU2335099C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА В ПРОЦЕССЕ РАБОТЫ ЭЛЕКТРОПЕЧИ И ЭЛЕКТРОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2230440C2 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОДНОЙ КОЛОННЫ, СОДЕРЖАЩЕЙ, ПО МЕНЬШЕЙ МЕРЕ, ОДИН ЭЛЕКТРОД, К РАБОТЕ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И СПЕЦИАЛИЗИРОВАННЫЙ СТЕНД ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2232958C1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2009 |

|

RU2417564C2 |

Изобретение относится к производству стали в дуговых печах в черной металлургии. Предложено в электродную колонну, содержащую по меньшей мере два электрода, соединенных между собой по торцам с помощью ниппеля, размещать между торцевыми поверхностями электродов металлическое кольцо-пластину толщиной 0,06...0,27 мм. Внутренний диаметр кольца-пластины принимать больше максимального диаметра ниппеля. Наружный диаметр кольца-пластины не превышает диаметра электрода. Наружный диаметр может быть равным диаметру торцев соединенных электродов в нижней части работы электродной колонны в печи. В этом случае на свободной от металлического кольца торцевой поверхности размещают токопроводящий материал. В качестве металла кольца-пластины рекомендована нагартованная медь или алюминий. Изобретение устраняет причины разрушения электродов. 4 з.п. ф-лы. 8 ил.

| СПОСОБ СБОРКИ ЭЛЕКТРОДА | 1992 |

|

RU2006190C1 |

| Устройство для соединения угольного электрода с железным держателем | 1937 |

|

SU54254A1 |

| US 4495624, 22.01.1985 | |||

| US 4466105, 14.08.1984. | |||

Авторы

Даты

2005-10-20—Публикация

2003-10-03—Подача