Изобретение относится к электродной промышленности и может быть использовано в комбинированных электродах дуговых сталеплавильных печей.

Известен комбинированный электрод, верхняя часть которого представляет собой охлаждаемую металлическую трубу, а нижняя часть выполнена из графита.

Недостатком известного электрода является его повышенный расход за счет окисления графитовой части.

Известен графитированный электрод, содержащий защитный слой из жаростойких и электропроводных металлов толщиной 0,3-0,7 мм, имеющих удельное сопротивление 0,1-0,5 мкОм-ми стойкость к окислению 13-20%, который получают методом плазменного напыления или электродуговой обработки.

Недостатком электрода с защитным покрытием является сложность его изготовления, а также недостаточная прочность сцепления разнородных материалов покрытия и графита, приводящая к отслаиванию - с покрытия при эксплуатации вследствие несоответствия коэффициента термического расширения графита и жаростойких металлов, используемых в качестве материала покрытия.

Целью изобретения является упрощение изготовления и повышение надежности работы.

Указанная цель достигается тем, что графитовая часть комбинированного электрода содержит графитированный электрод с защитным поверхностным покрытием из графита толщиной 0,01-0,02 диаметра электрода с удельным электросопротивлением, составляющим 0,8-0,9 удельного сопротивления графитированного электрода, и реакционной способностью, составляющей 0,5-0,8 этого показателя материала электрода.

Защитное покрытие может быть получено посредством классической электродной технологии известным путем. При этом гра- фитированная электродная заготовка при

механической обработке обрабатывается лишь с торцов для выполнения резьбового ниппельного отверстия, а цилиндрическая наружная часть электрода остается необработанной с сохранением поверхностного Слоя.

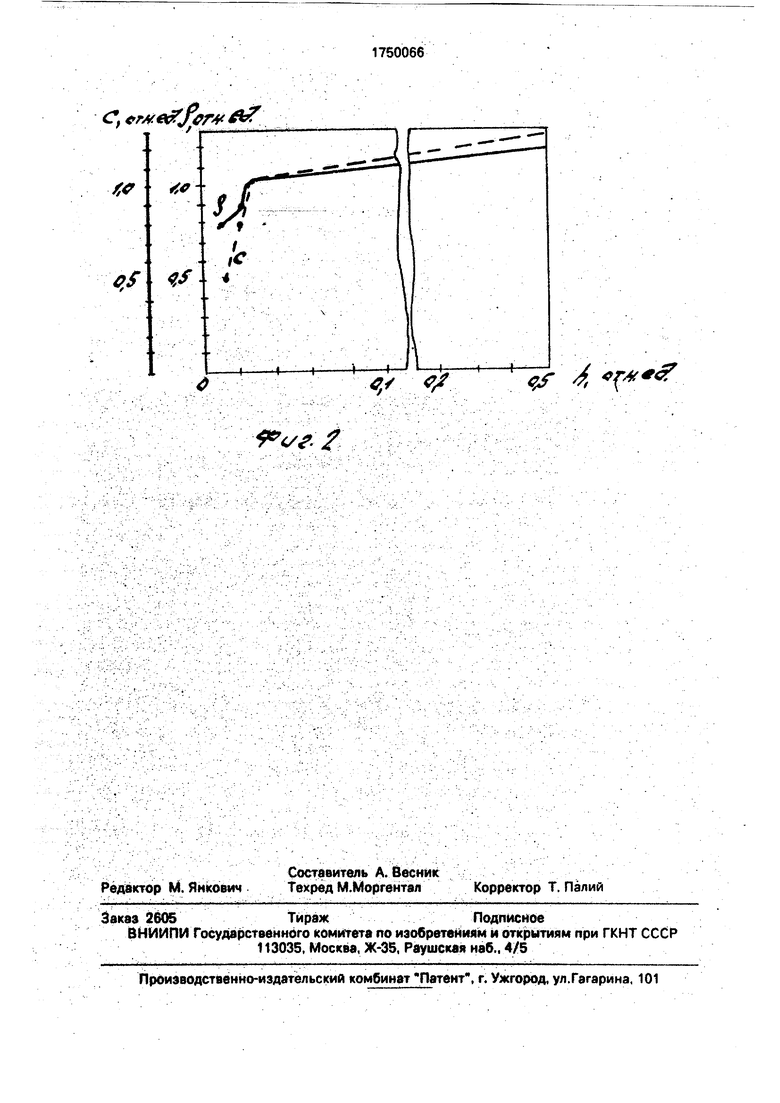

Исследованиями установлено, что поверхностный слой прографитированной за готовки толщиной 0,01-0,02 диаметра электрода по своим свойствам существенным образом отличается от свойств основного материала.

Так, удельное электросопротивление составляет 0,8-0,9 этого показателя основного материала и его реакционная способность составляет 0,5-0,8 этого показателя основного материала. Установленное отличие обусловлено различными условиями формирования структуры и, соответственно, свойств поверхностного слоя и основного материала электродной заготовки. Так, при прессовании за счет поверхностного трения о стенки мундштука формируется преимущественная ориентация поверхностных анизотропных элементов коксопеко- вой системы вдоль оси прессования.

При обжиге, согласно принципу ориен- тационного соответствия структур на границе двух фаз, происходит направленная ориентация слоисто-пачечной структуры коксующегося связующего поверхностного слоя обжигаемой заготовки, что, в свою очередь, стимулирует ускорение формирования при дальнейшей термообработке - графитации вторичной сложной структуры - графита, что и обеспечивает получение поверхностного слоя графитированной заготовки с улучшенными характеристиками. При этом надежная связь поверхностного слоя с основным материалом обеспечивается их однородной химической структурой. Но при изготовлении известных электродов на последующей после графитации стадии - механической обработке - в соответствии с жесткими требованиями к графитирован- ным электродам по геометрии графитиро- ванную заготовку доводят до заданных геометрических размеров путем снятия поверхностного слоя толщиной 10-20 мм. Это диктуется требованиями обеспечения надежного электрического и механического контакта электродй с электрододержателем дуговой сталеплавильной печи. В комбинированных же электродах с электрододержателем взаимодействует металлическая водоохлаждаемая нерасходуемая часть электрода, а связи с чем требования по допускам геометрических размеров к графитовой части комбинированного электрода снимаются, что обеспечивает возможность

и целесообразность применения графитовой части комбинированного электрода, содержащей поверхностный слой толщиной 0,01-0,02 диаметра электрода с удельным

сопротивлением, составляющим 0,8-0,9 этого показателя основного материала, и реакционной способностью, составляющей 0,5-0,8 от этого показателя основного материала.

На фиг.1 изображен комбинированный электрод, общий вид: на фиг,2 - характер изменения свойств поверхностного слоя р и реакционной способности С в зависимости от его толщины h.

Графитовая часть комбинированного электрода выполнена в виде цилиндрического графитированного электрода 1 с поверхностным слоем 2, выполненным толщиной h 0,01-0,02 диаметра графитированного электрода и имеющим удельное сопротивление р, составляющее 0,8-0,9 этого показателя материала графитированного электрода, и реакционную способность С, составляющую 0,5-0,8 от этого

показателя материала графитированного электрода.

Поверхностный слой образует с графити- рованным электродом соединение, состоящее из двух слоев разнородного графита.

Графитовая часть комбинированного электрода работает следующим образом.

Графитовую часть 1; содержащую поверхностный слой 2 толщиной h 0,01-0,02 диаметра электрода 1 с удельным электросопротивлением, составляющим 0,8-0,9 от этого показателя материала графитированного электрода, и реакционной способностью, составляющей 0,5-0,8 от этого показателя материала графитированного

электрода, и образующий с ним по всей площади контакта соединение, с помощью переходного ниппеля 3 свинчивают с металлической водоохлаждаемой частью 4 комбинированного электрода и устанаелибают в электрододержатель 5 дуговой сталеплавильной печи.

Ниппельное гнездо в графитовой части и переходной ниппель выполняются известной конструкции.

Графитовая часть комбинированного электрода работает следующим образом.

Предварительно ее свинчивают с металлической водоохлаждаемой частью комбинированного эле ктрода, который устанавливается в электрододержатель дуговой сталеплавильной печи, после чего осуществляется расплавление шихты в печи. В процессе расплавления происходит расход графитовой части, преимущественно

за счет окисления боковой поверхности. Однако, вследствие пониженного электросопротивления и более низкой реакционной способности поверхностный слой графитовой части меньше разогревается за счет джоулева тепла и меньше окисляется, так как процесс окисления, в соответствии с уравнением Аррениуса замедляется со снижением температуры. Кроме того, пониженная реакционная способность поверхностного слоя также способствует уменьшению его окисления и соответствующему снижению расхода графита.

Таким образом, использование изобретения позволит значительно снизить затраты на изготовление электродов и повысить надежность их эксплуатации, что обеспечи

вает снижение расхода графита при выплавке электростали ориентировбчно на 10%.

Формула изобретения Графитовая часть комбинированного электрода, содержащая графитированный электрод с защитным поверхностным покрытием, отличающаяся тем, что, с целью упрощения изготовления и повышения надежности работы, защитное поверхностное покрытие выполнено толщиной 0,01-0,02 диаметра электрода из графита с удельным электросопротивлением, составляющим 0,8-0,9 удельного сопротивления графитированного электрода, и реакционной способностью, составляющей 0.5-0,8 этого показателя материала электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ГРАФИТИРОВАННЫХ ЭЛЕКТРОДАХ | 2023 |

|

RU2817660C1 |

| ЭЛЕКТРОДНАЯ КОЛОННА ДЛЯ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2003 |

|

RU2262814C2 |

| Способ получения графитированных электродов с осевым каналом | 1988 |

|

SU1599348A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ГРАФИТИРОВАННОГО ЭЛЕКТРОДА К НАНЕСЕНИЮ ЗАЩИТНОГО ПОКРЫТИЯ | 2024 |

|

RU2823409C1 |

| Композиция для ионизирующего покрытия на графите | 1989 |

|

SU1690230A1 |

| Способ определения допустимого тока для графитированных электродов | 1989 |

|

SU1690229A1 |

| Композиция для получения защитногопОКРыТия и СпОСОб пОлучЕНия зАщиТНОгОпОКРыТия HA гРАфиТиРОВАННыХ элЕКТРОдАХ | 1979 |

|

SU827460A1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2071999C1 |

| ЗАЩИТНАЯ ОБМАЗКА ДЛЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2006189C1 |

Использование: электроды дуговых печей для плавки металлов. Сущность изобретения: поверхностное покрытие графи- тированной части комбинированной части выполнено из графита. Толщина покрытия 0,01-0,02 диаметра электрода. Удельное электросопротивление покрытия составляет 0,8-0,9 удельного электросопротивления грзфитированного электрода, а его реакционная способность составляет 0,5-0,8 этого показателя материала электрода. 2 ил.

/

4 fyW-Q02)j

С, #r#€&Jfr &

t

wOf

Ј

rv ( v 4

| Способ получения графитированных электродов с осевым каналом | 1988 |

|

SU1599348A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сборник научных трудов | |||

| ГосНИИЭП, М., 1985, с.111-116. | |||

Авторы

Даты

1992-07-23—Публикация

1989-06-26—Подача