Предлагаемое изобретение относится к устройствам для получения стеклянных микрошариков и микросфер из стеклянного порошка и может быть использовано для термической обработки других сыпучих неорганических материалов, например глиноземных, кварцевых, известковых порошков.

Известно устройство (патент ГДР №236916, кл. С 03 В 19/10, 1986 г. - аналог) для изготовления стеклянных микрошариков из стеклолорошка, содержащее трубу для подачи горючей смеси и стеклопорошка в зону обработки, корпус горелки, закрепленный на выходном конце трубы, стабилизатор пламени, состоящий из кольцевых пластин, коаксиально расположенных относительно друг друга с зазором и установленных на выходе корпуса горелки.

Недостатком указанного устройства является то, что оно работает на заранее приготовленной горючей смеси и нагретом воздухе, обогащенном кислородом, что приводит к уменьшению эксплуатационной надежности устройства и повышению энергоемкости.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для изготовления стеклянных микрошариков (патент США №4385917, кл. С 03 В 19.10, 1983 г. - прототип), содержащее цилиндрическую трубу с расширенной выходной насадкой для подачи стеклопорошка и коаксиально расположенную центральной трубе, ограниченной по периферии цилиндрической стенкой, кольцевую камеру, в которой с нижней стороны, закрытой днищем, выполнен патрубок для входа в нее газовоздушной смеси, а с верхней стороны, для выхода этой смеси в рабочую зону, между фланцем и цилиндрической стенкой камеры образованы щелевые сопла.

Недостатком этого устройства является то, что оно работает на предварительно подогретом воздухе, обогащенном кислородом, что повышает энергоемкость и снижает эффективность процесса изготовления стеклошариков в целом.

Техническим результатом предлагаемого изобретения является обеспечение эффективности работы устройства и, следовательно, повышение качества и эффективности процесса изготовления стеклянных микрошариков и микросфер.

Технический результат достигается тем, что в устройстве для изготовления стеклянных микрошариков и микросфер, содержащем центральную трубу с расширенной выходной насадкой и коаксиально расположенную к ней кольцевую камеру, ограниченную по периферии цилиндрической стенкой, с нижней стороны кольцевой камеры, закрытой днищем, выполнен патрубок для входа в нее газовоздушной смеси, а с верхней стороны, между фланцем и цилиндрической стенкой камеры, образованы щелевые сопла, причем в днище кольцевой камеры установлены цилиндрическая обечайка и патрубок с образованием кольцевого пространства, где на цилиндрической обечайке, коаксиально центральной трубе, закреплена инжекционная головка с круговым рядом попарно расположенных инжекционных и смесительных сопел, разделенных между собой кольцевой проточкой, а инжекционные и смесительные сопла по отношению к оси инжекционной головки выполнены под углом, находящимся в интервале от 0-15°, кроме того, в корпусе инжекционной головки выполнены цилиндрические сопла, расположенные в шахматном порядке в окружении инжекционных и смесительных сопел.

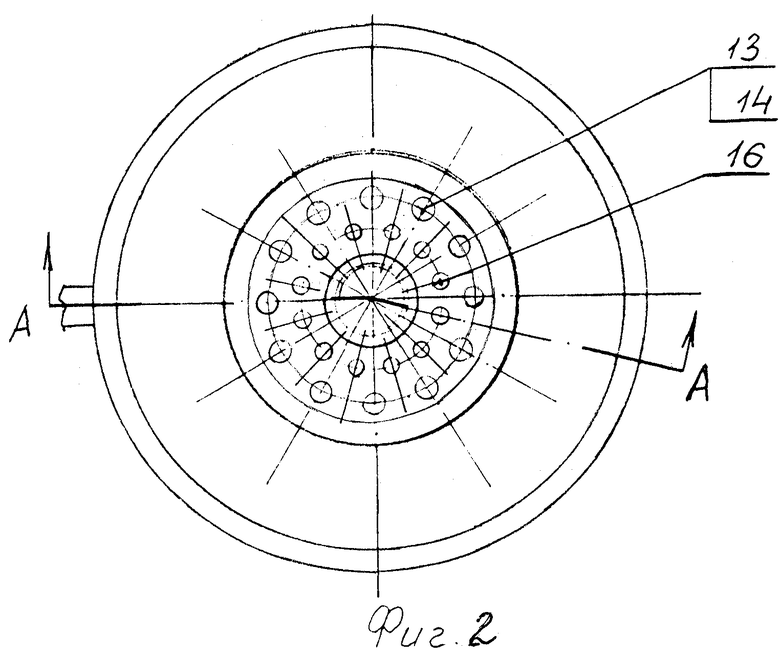

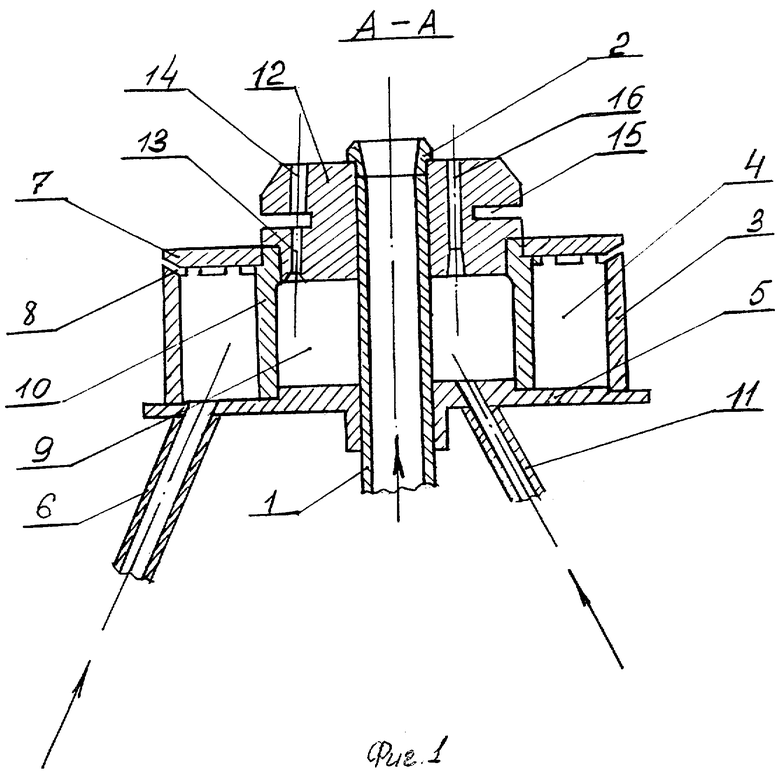

Устройство для изготовления стеклянных микрошариков и микросфер представлено на фиг.1 (продольный разрез) и фиг.2 (вид устройства сверху).

Устройство включает: для подачи обрабатываемого материала центральную трубу 1 с расширенной выходной насадкой 2 и коаксиально расположенную центральной трубе 1, ограниченную по периферии цилиндрической стенкой 3 кольцевую камеру 4, в которой с нижней стороны, закрытой днищем 5 выполнен патрубок 6 для входа в нее газовоздушной смеси, а с верхней стороны, для выхода этой смеси в рабочую зону, между фланцем 7 и цилиндрической стенкой 3, образованы щелевые сопла 8.

На днище 5 кольцевой камеры 4, коаксиально центральной трубе 1, с образованием кольцевого пространства 9, посажена цилиндрическая обечайка 10 и установлен патрубок 11 для входа газовоздушной смеси из кольцевого пространства 9. Для выхода газовоздушной смеси из кольцевого пространства 9 на цилиндрической обечайке 10 закреплена инжекционная головка 12 с круговым рядом попарно расположенных инжекционных и смесительных сопел 13 и 14, разделенных между собой кольцевой проточкой 15. Угол наклона α инжекционных и смесительных сопел 13 и 14 в зависимости от обрабатываемого материала и огневого режима выбирается в интервале от 0-15°.

При угле наклона α>15° уменьшается оптимальная длина огневого факела и сокращается время пребывания в нем обрабатываемых частиц стекла, что приводит к снижению качества стеклянных микрошариков (микросфер), а это противоречит смыслу увеличения α более 15°.

Кроме того, в корпусе инжекционной головки 12 выполнены цилиндрические сопла 16, расположенные в окружении инжекционных и смесительных сопел 13 и 14 в шахматном порядке.

Устройство для изготовления микрошариков и микросфер работает следующим образом. По патрубку 6 в кольцевую камеру 4 подают богатую газовоздушную смесь с коэффициентом избытка воздуха меньше единицы, при выходе ее из щелевых сопел 8 поджигают. Затем по патрубку 11 в кольцевое пространство 9 подают бедную газовоздушную смесь с коэффициентом избытка воздуха больше единицы. При выходе ее из инжекционных сопел 13 в смесительные сопла 14 в кольцевой проточке 15 возникает разрежение, куда инжектируются (подсасываются) раскаленные продукты неполного сгорания богатой газовоздушной смеси. Далее они подхватываются струями бедной газовоздушной смеси, выходящими из инжекционных сопел 13, смешиваются с ними в смесительных соплах 14, образуя высоко нагретую горючую смесь. При выходе из смесительных сопел 14 горючая смесь воспламеняется и с неинжектированными остатками продуктов неполного сгорания богатой газовоздушной смеси, а также с газовоздушной смесью, подающей по цилиндрическим соплам 16, образует высокотемпературный факел горения до 1500°С.

В центр этого факела горения по центральной трубе 1 с насадкой 2 подают транспортирующей средой (воздух, газовоздушная смесь и др.) стеклопорошок, при этом транспортирующая среда служит дополнительным окислителем или горючей смесью и является активной составляющей в процессе горения. Попадая в высокотемпературную зону горения, частицы стекла оплавляются и за счет температурных напряжений и химического состава стекла превращаются в микросферы.

Таким образом, предлагаемое устройство за счет смешивания раскаленных продуктов неполного сгорания богатой смеси с бедной газовоздушной смесью в смесительных соплах 14 и смешивания с другими смесями и транспортирующей средой на выходе из устройства обеспечивает высокотемпературный факел горения с минимальной энергоемкостью и тем самым повышает эффективность процесса изготовления стеклянных микрошариков и микросфер диаметром до 500 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ И МИКРОСФЕР | 2006 |

|

RU2319673C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2005 |

|

RU2278078C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 1992 |

|

RU2035406C1 |

| УСТРОЙСТВО ДЛЯ РАСКРЫТИЯ И СТАБИЛИЗАЦИИ ЗАКРУЧЕННОГО ОГНЕВОГО ПОТОКА В ПЕЧИ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2005 |

|

RU2279411C1 |

| ТЕПЛОПАРОГЕНЕРАТОР | 2003 |

|

RU2247280C1 |

| ГОРЕЛКА ФАКЕЛЬНАЯ ИНЖЕКЦИОННАЯ | 2002 |

|

RU2215938C1 |

| Проточный котёл пульсирующего горения | 2021 |

|

RU2767121C1 |

| Универсальная горелка | 2024 |

|

RU2831558C1 |

| ГОРЕЛКА ПЕЧНАЯ ДВУХТОПЛИВНАЯ | 2004 |

|

RU2267706C1 |

| ГАЗОВАЯ ГОРЕЛКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2000 |

|

RU2186293C2 |

Предлагаемое изобретение относится к устройствам для получения стеклянных микрошариков и микросфер из стеклянного порошка и может быть использовано для термической обработки других сыпучих неорганических материалов, например глиноземных, кварцевых, известковых порошков. Техническим результатом предлагаемого изобретения является обеспечение эффективности работы устройства, повышение качества и эффективности процесса изготовления стеклянных микрошариков и микросфер. Устройство для изготовления стеклянных микрошариков и микросфер содержит центральную трубу с расширенной выходной насадкой и коаксиально расположенную к ней кольцевую камеру, ограниченную по периферии цилиндрической стенкой. С нижней стороны кольцевой камеры, закрытой днищем, выполнен патрубок для входа в нее газовоздушной смеси, а с верхней стороны, между фланцем и цилиндрической стенкой камеры, образованы щелевые сопла. В днище кольцевой камеры установлены цилиндрическая обечайка и патрубок с образованием кольцевого пространства, где на цилиндрической обечайке, коаксиально центральной трубе, закреплена инжекционная головка с круговым рядом попарно расположенных инжекционных и смесительных сопел, разделенных между собой кольцевой проточкой. Инжекционные и смесительные сопла по отношению к оси инжекционной головки выполнены под углом, находящимся в интервале от 0-15°. В корпусе инжекционной головки выполнены цилиндрические сопла, расположенные в шахматном порядке в окружении инжекционных и смесительных сопел. 2 з.п. ф-лы, 2 ил.

| US 4385917 A, 31.05.1983.SU 914513 A, 23.03.1982.SU 1689311 A1, 07.11.1991.US 4661137 A, 28.04.1987.DE 3822579 A, 19.01.1989. |

Авторы

Даты

2005-10-27—Публикация

2004-04-06—Подача