Изобретение относится к химической промышленности, промышленности строительных материалов, другим отраслям и может быть использовано для изготовления стеклянных микрошариков как цельных, так и пустотелых, - микросфер, в дальнейшем - стеклянные микрошарики, применяемых, например, для поверхностной обработки металлов, для фильтров различного назначения, светоотражающих устройств, для изготовления теплоизоляционных химически стойких облегченных материалов и сферопластиков, в качестве наполнителей для термо- и реактопластов, облегченного бетона, красок и т.д.

Известно устройство для изготовления стеклянных микрошариков (патент США №4385917, кл. 65-21.3, 1983 г. - аналог), включающее вертикальную цилиндрическую камеру, в нижней части которой по центру установлена горелка, две пары диаметрально расположенных вводов для тангенциальной подачи вторичного воздуха или смеси воздуха с газом в камеру на закрутку огневого потока, узел подачи стеклопорошка в камеру через горелку и эксплуатационные окна.

Существенным недостатком этого устройства является то, что потоки вторичного воздуха или смеси вторичного воздуха с газом, подающиеся в камеру на закрутку огневого потока, не выравниваются между собой из-за отсутствия их регулировки на каждом вводе отдельно, что вызывает неравномерное распределение температур в поперечном сечении закрученного огневого потока, а это приводит к снижению выхода годных стеклянных микросфер.

Наиболее близким по технической сущности к заявляемому изобретению является устройство для изготовления стеклянных микрошариков (заявка №2005100637/03 (000666), кл. С03В 19/10, 2005 г. - прототип), включающее цилиндрическую вертикальную камеру с горелкой, установленную по центру в ее нижней части, вводы (узлы) для подачи воздуха на закрутку огневого потока, эксплуатационные окна, узел подачи стеклопорошка через горелку, конусный переходник с воздуховодом.

Недостаток устройства выявляется при изменении массы обрабатываемого стеклопорошка в основном в сторону ее увеличения. Возникает нестабильность поддержания формы закрученного огневого потока в виде столба диаметром не более рабочего диаметра горелки, что приводит к потере производительности и снижению выхода годных микрошариков.

Техническим результатом заявляемого изобретения является повышение производительности устройства и увеличение выхода годных микрошариков.

Технический результат предлагаемого изобретения достигается тем, что в устройстве для изготовления стеклянных микрошариков и микросфер, включающем цилиндрическую вертикальную камеру с горелкой, установленной по центру в ее нижней части, вводы, расположенные на ярусах камеры для тангенциальной подачи в нее потоков вторичного воздуха или смеси вторичного воздуха с газом на закрутку огневого потока, эксплуатационные окна, узел подачи стеклопорошка через горелку, промежуточный сборник стеклянных микрошариков, выброшенных центробежными силами из закрученного огневого потока, установленный между цилиндрической камерой и конусным переходником, воздуховод, вводы выполнены в виде емкостей и расположены на каждом ярусе под углом 120° друг к другу, причем у каждой емкости на входе установлен вентиль, а на выходе между боковыми и торцевой стенками емкости образовано щелевидное сопло для выхода тангенциально направленного к внутренней стенке цилиндрической камеры потока вторичного воздуха или смеси вторичного воздуха с газом, между конусным переходником и воздуховодом образован кольцевой регулируемый зазор, обеспечивающий дозированное инжектирование воздуха из окружающей среды совместным потоком продуктов сгорания и стеклянных микрошариков, причем между емкостью и вентилем установлены инжекционные смесители, осуществляющие подачу смеси вторичного воздуха с газом.

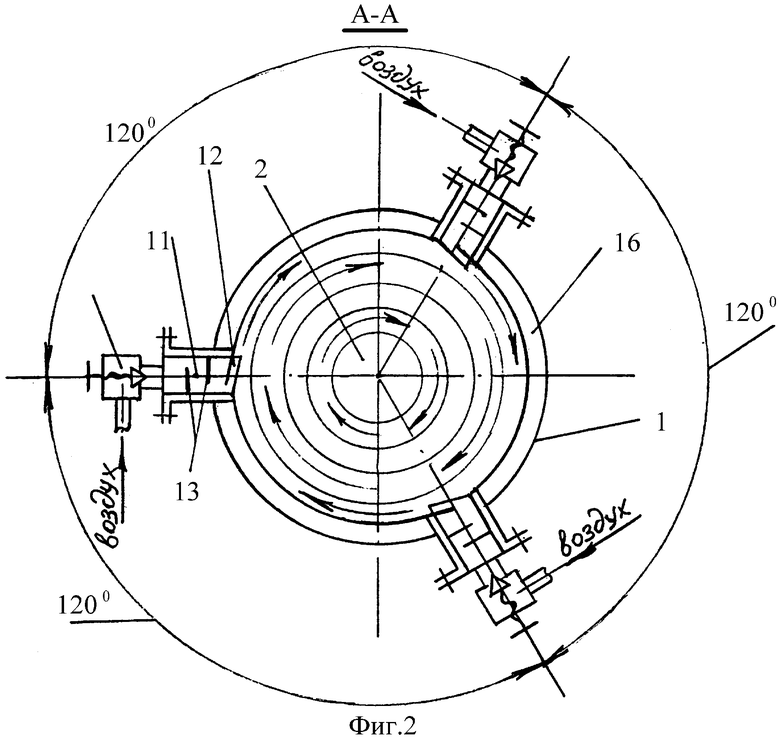

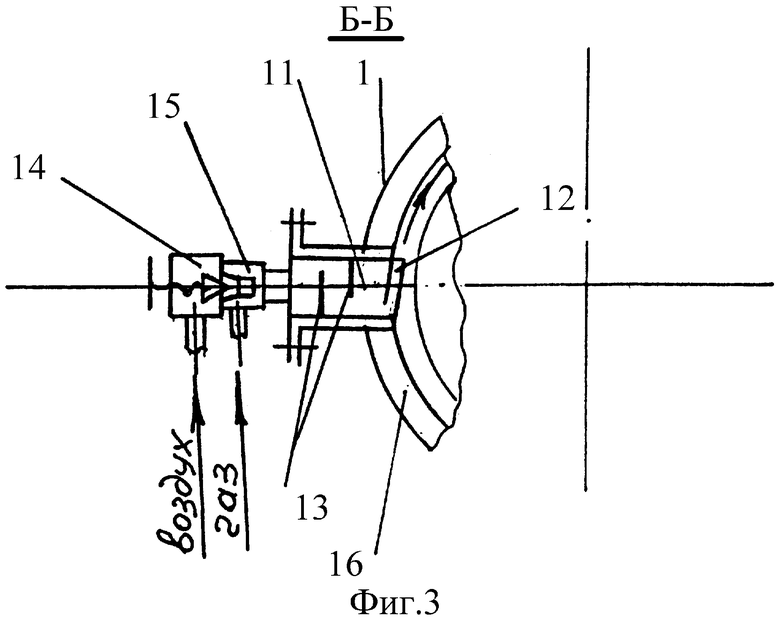

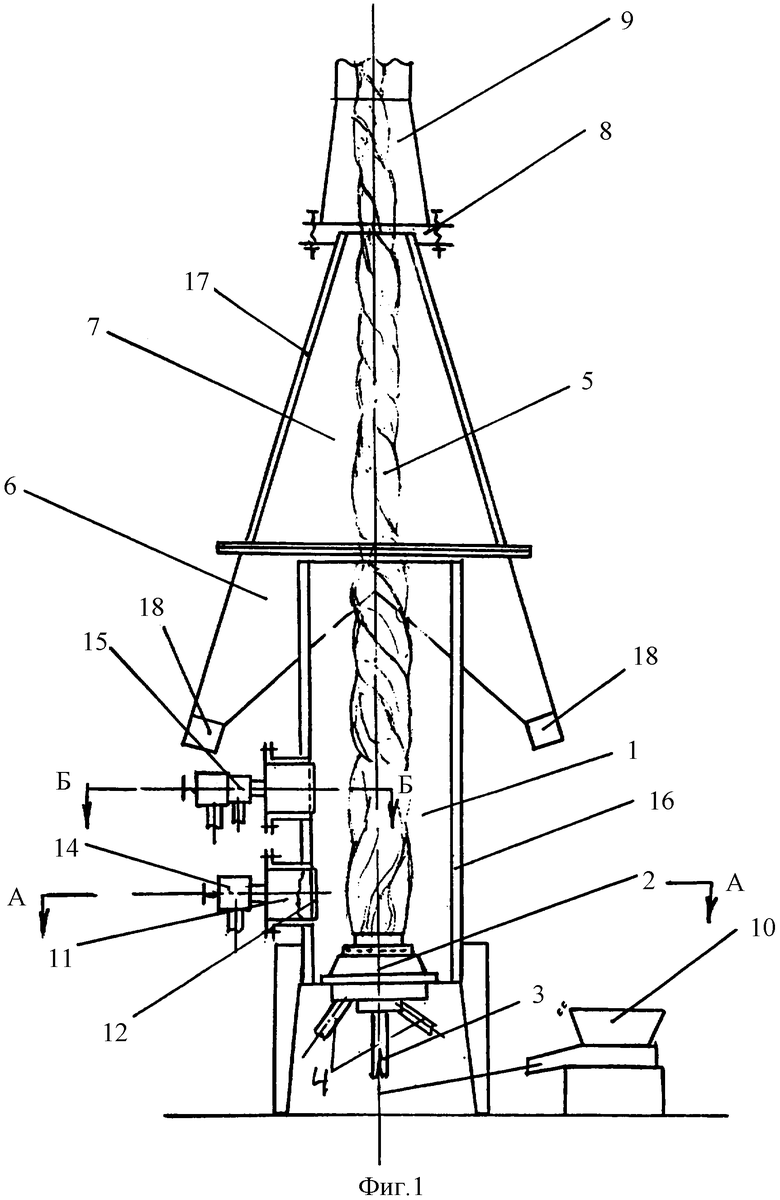

Устройство для изготовления стеклянных микрошариков и микросфер представлено на фиг.1 (продольный разрез), фиг.2 (поперечный разрез по нижнему ярусу расположения вводов), фиг.3 (поперечный разрез по верхнему ярусу расположения вводов).

Устройство для изготовления стеклянных микрошариков и микросфер включает:

1 - цилиндрическая вертикальная камера;

2 - горелка;

3 - патрубок для подачи газовоздушной смеси со стеклопорошком;

4 - патрубки для подачи газовоздушной смеси;

5 - закрученный огневой поток;

6 - промежуточный сборник;

7 - конусный переходник;

8 - кольцевой регулируемый зазор;

9 - воздуховод;

10 - узел подачи стеклопорошка;

11 - емкости для додачи вторичного воздуха или газовоздушной смеси на закрутку огневого потока и организацию горения;

12 - щелевидные сопла для выхода вторичного воздуха или газовоздушной смеси из емкостей И;

13 - отбойники для равномерного распределения вторичного воздуха или газовоздушной смеси вдоль щелевидных сопел 12;

14 - вентили для выравнивания потоков вторичного воздуха или газовоздушной смеси, подающихся в емкости 11;

15 - инжекционные смесители газа с воздухом;

16 - межстенное пространство цилиндрической вертикальной камеры 1 для охлаждения внутренней ее стенки и подогрева технологического воздуха;

17 - межстенное пространство конусного переходника 7 для охлаждения внутренней его стенки и подогрева технологического воздуха;

18 - патрубки промежуточного сборника для выгрузки микрошариков.

Устройство для изготовления стеклянных микрошариков работает следующим образом.

В цилиндрическую вертикальную камеру 1 подают газовоздушную смесь по центру горелки 2 через патрубок 3 и по ее периферии через патрубки 4. Поджигают горючую смесь и из трех вводов - емкостей 11, расположенных на каждом ярусе под углом 120° друг к другу (количество ярусов вводов-емкостей 11 выбирают в зависимости от мощности пропускной способности установки и от физико-химических свойств обрабатываемого стекла), подают в камеру 1 тангенциальные воздушные потоки или потоки газовоздушной смеси для закрутки огневого потока 5 и организации процесса горения. Такая подача вторичного воздуха или газовоздушной смеси во внутрь цилиндрической камеры 1 повышает устойчивость формы закрученного огневого потока 5, уменьшает угловую скорость его вращения и действие центробежных сил на разогреваемые стеклянные частицы, а время нахождения, необходимое для качественного разогрева их огневым потоком 5, увеличивается, что повышает производительность и выход годных стеклошариков. Потоки вторичного воздуха или газовоздушной смеси выравнивают с помощью вентилей 14, расположенных на емкостях 11, и при установившейся стабильности горения и формы закрутки огневого потока 5 в его центральную часть подают из узла 10 через горелку 2 и ее патрубок 3 стеклопорошок, который при движении снизу вверх и при нарастании температуры свыше 1000°С оплавляется и его стеклянные частицы превращаются в микрошарики. При выходе из цилиндрической камеры 1 закрученного огневого потока 5, несущего микрошарики, более тяжелая их часть под действием центробежных сил веером выбрасывается из огневого потока 5 в промежуточный сборник 6. Осевшие в нем микрошарики выгружают через патрубки 18. Далее закрученный огневой поток 5 с остатками микрошариков проходит конусный переходник 7, кольцевой зазор 8, воздуховод 9, стабилизируется и охлаждается инжектируемым через кольцевой зазор 8 наружным воздухом, при этом конусный переходник 7, кольцевой зазор 8 и начало воздуховода 9 выполняют роль инжектора, в котором конусный переходник 7 является инжекционным соплом, начало воздуховода 9 - смесительным соплом, а зазор 8 - кольцевым каналом, через который инжектируется огневым потоком 5 наружный воздух.

Из воздуховода 9 огневой поток 5 в виде продуктов сгорания вместе с оставшейся в нем частью микрошариков подается в циклонное устройство (на чертеже не показано) и окончательно освобождается от остатков микрошариков.

Подачу вторичного воздуха с газом для закрутки огневого потока 5 и стабилизацию горения осуществляют в основном при увеличении производительности (пропускной способности) устройства свыше его номинальной или при разогреве стеклянных частиц из тугоплавкого стекла.

Регулировка величины кольцевого зазора 8 обеспечивает в цилиндрической камере 1 разрежение, соответствующее производительности (пропускной способности) устройства, а также способствует поддержанию стабильности формы закрученного огневого потока.

Все это позволяет повысить производительность и достичь при этом максимального выхода стеклошариков, удовлетворяющих всем требованиям заказчика.

Таким образом, предлагаемое устройство обеспечивает достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2005 |

|

RU2278078C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИКРОСФЕР И МИКРОШАРИКОВ ИЗ ОКСИДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2664287C2 |

| Устройство для изготовления стеклошариков | 2002 |

|

RU2223238C1 |

| УСТРОЙСТВО ДЛЯ РАСКРЫТИЯ И СТАБИЛИЗАЦИИ ЗАКРУЧЕННОГО ОГНЕВОГО ПОТОКА В ПЕЧИ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2005 |

|

RU2279411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ШАРИКОВ ИЛИ МИКРОСФЕР | 2005 |

|

RU2301202C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОШАРИКОВ И МИКРОСФЕР | 2013 |

|

RU2527047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ШАРИКОВ | 2002 |

|

RU2225850C2 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОШАРИКОВ И МИКРОСФЕР | 2013 |

|

RU2527427C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ И МИКРОСФЕР | 2004 |

|

RU2263081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2007 |

|

RU2345959C1 |

Изобретение относится к химической промышленности, промышленности строительных материалов, другим отраслям и может быть использовано для изготовления стеклянных микрошариков, как цельных, так и пустотелых. Техническим результатом изобретения является повышение производительности устройства и увеличение выхода годных микрошариков. Устройство для изготовления стеклянных микрошариков и микросфер включает цилиндрическую вертикальную камеру с горелкой, установленной по центру в ее нижней части, вводы, расположенные на ярусах камеры для тангенциальной подачи в нее потоков вторичного воздуха или смеси вторичного воздуха с газом на закрутку огневого потока, узел подачи стеклопорошка через горелку, промежуточный сборник стеклянных микрошариков, выброшенных центробежными силами из закрученного огневого потока, воздуховод. Вводы выполнены в виде емкостей и расположены на каждом ярусе под углом 120° друг к другу. На входе каждой емкости установлен вентиль, а на выходе между боковыми и торцевой стенками емкости образовано щелевидное сопло для выхода потока вторичного воздуха или смеси вторичного воздуха с газом. Между конусным переходником и воздуховодом образован кольцевой регулируемый зазор. 1 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2005 |

|

RU2278078C1 |

| Устройство для изготовления стеклошариков | 2002 |

|

RU2223238C1 |

| Устройство для получения стеклянных шариков | 1977 |

|

SU737371A1 |

| US 4904293 A, 27.02.1992 | |||

| JP 11322347 A, 24.11.1999. | |||

Авторы

Даты

2008-03-20—Публикация

2006-07-11—Подача