Изобретение относится к химической промышленности, промышленности строительных материалов, других отраслей и может быть использовано для изготовления стеклянных микрощариков как цельных, так и пустотелых (микросфер), применяемых, например, для поверхностной обработки металлов, для фильтров, различного назначения светоотражающих устройств, для изготовления теплоизоляционных химически стойких облегченных материалов и сферопластиков, в качестве наполнителей для термо- и реактопластов, облегченного бетона, красок и т.д.

Известно устройство для изготовления стеклянных микрошариков (пат. США №3190737, кл. С 03 В 19/10, 1965 г. - аналог), включающее вертикальную камеру, расширяющуюся вверх телескопически соединенными цилиндрическими частями, узел подачи стеклопорошка в камеру через центр горелки, установленной снизу камеры, узлы закрутки вторичного воздуха. В верхней части цилиндрической камеры установлен бункер для отделения газообразных продуктов горения от микрошариков и удаления этих газов через воздуховод, расположенный вверху бункера. Днище бункера выполнено в виде двух диаметрально сходящихся ячеек для удобства выгрузки микрошариков.

Недостатком данного устройства является то, что в ячейках бункера микрошарики собираются "навалом", т.е. не разделенные на предварительные группы по их массе и размерам, что требует далее по технологическому процессу 100%-ную классификацию микрошариков, на проведение которой необходимы дополнительные затраты, а это отрицательно влияет на эффективность производства.

Наиболее близким по технической сущности к заявляемому изобретению является устройство для изготовления стеклянных микрошариков (пат. РФ №2223238, кл. С 03 В 19/10, 2004 г. - прототип), включающее цилиндрическую вертикальную камеру с горелкой, установленную по центру в ее нижней части, узлы для подачи воздуха на закрутку огневого потока, эксплуатационные окна, узел подачи стеклопорошка через горелки и конусный переходник с воздуховодом.

Недостатком данного устройства является то, что в устройстве не предусмотрено отделение микрошариков от продуктов горения. Этот процесс осуществляют в циклонном сепараторе, установленном за пределами устройства, куда по трубопроводу из устройства (печи) подают продукты горения совместно с микрошариками. После чего микрошарики классифицируют по массе (плотности) или размерам на специальном технологическом оборудовании. Такая классификация стеклошариков требует значительных материальных и трудовых затрат, что ведет к удорожанию их производства.

Техническим результатом заявляемого изобретения является повышение эффективности производства микрошариков и снижения материальных затрат.

Технический результат предлагаемого изобретения достигается тем, что в устройстве для изготовления стеклянных микрошариков, включающем цилиндрическую вертикальную камеру с горелкой, установленную по центру в ее нижней части, узлы для подачи воздуха на закрутку огневого потока, эксплуатационные окна, узел подачи стеклопорошка через горелку, конусный переходник с воздуховодом, причем на верхней части цилиндрической камеры эксцентрично ее оси установлен сборник с ячейками, расположенными вокруг верхней части цилиндрической камеры для сбора микрошариков по группам в зависимости от их массы и/или размеров, причем величина эксцентриситета не превышает радиуса цилиндрической камеры, а конусный переходник с воздуховодом установлен на сборник коаксиально его оси, образуя диаметр стыковки (Дст.), больший диаметра цилиндрической камеры (Дц.к.), но меньший двух ее диаметров - Дц.к.<Дст.<2Дц.к.).

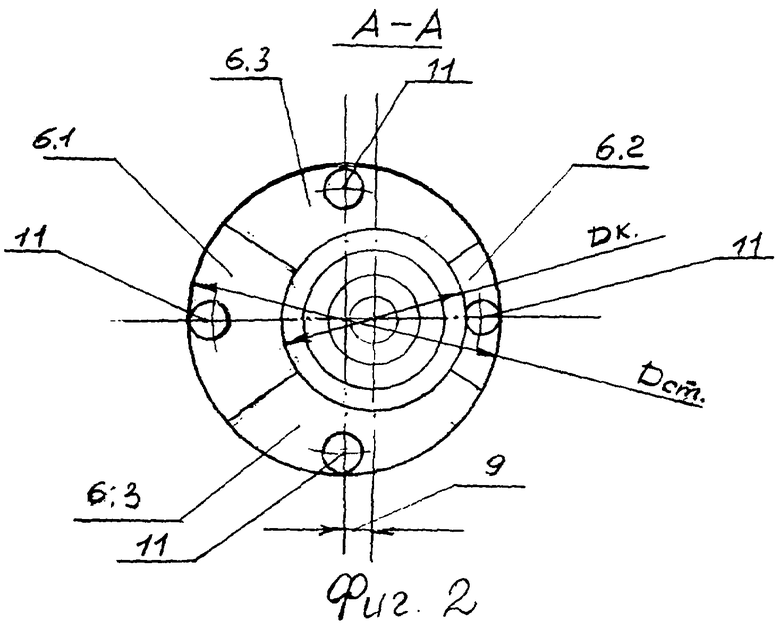

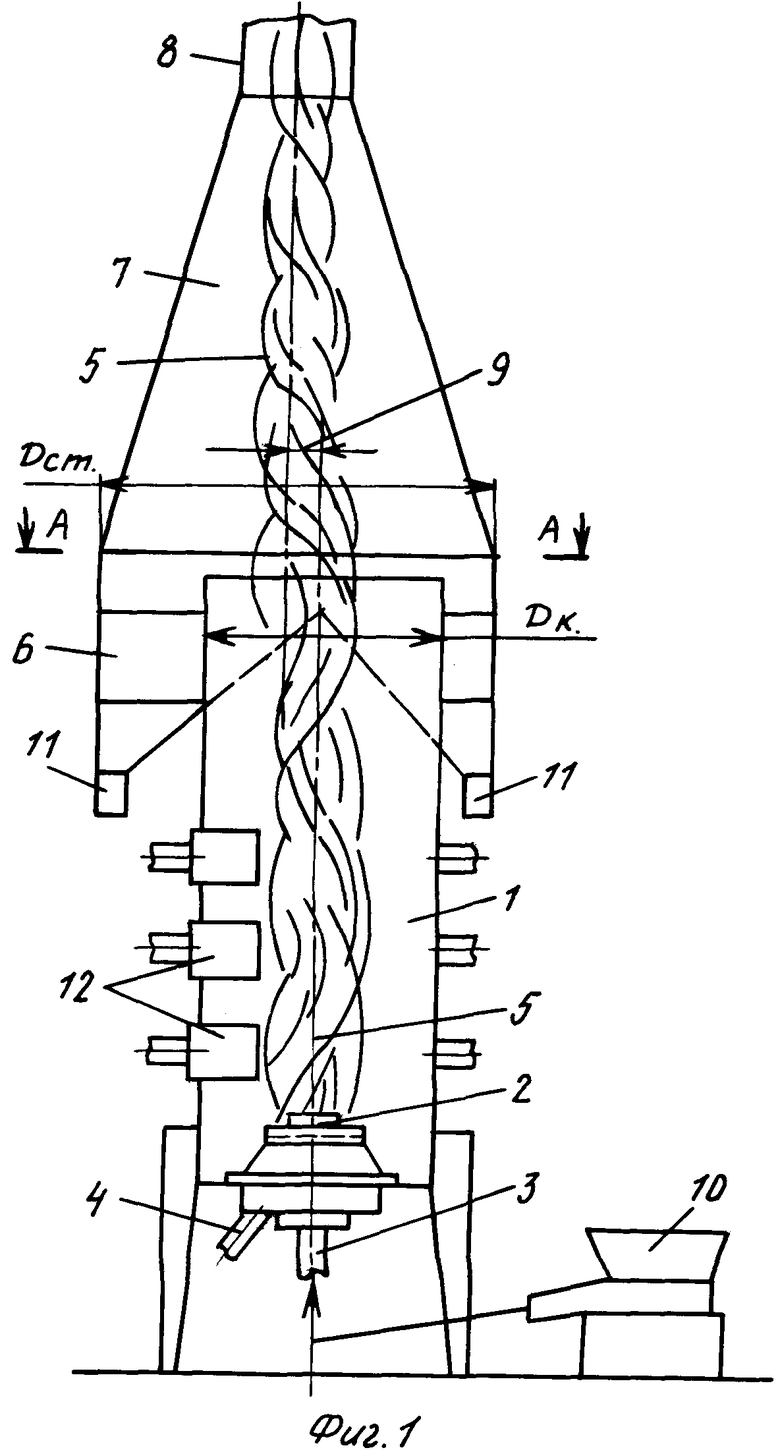

Устройство для изготовления стеклянных микрошариков представлено на фиг.1 (продольный разрез) и фиг.2 (поперечный разрез).

Устройство включает:

1 - цилиндрическая камера;

2 - горелка;

3 - патрубок для подачи газовоздушной смеси со стеклопорошком;

4 - патрубок для подачи газовоздушной смеси;

5 - закрученный огневой поток;

6 - сборник; 6.1, 6.2, 6.3 - ячейки сборника;

7 - конусный переходник;

8 - воздуховод;

9 - эксцентриситет установки сборника и цилиндрической камеры;

10 - узел подачи стеклопорошка;

11 - патрубки для выгрузки микрошариков из сборника;

12 - узлы для подачи воздуха на закрутку огневого потока;

Дк. - диаметр цилиндрической камеры;

Дст. - диаметр стыковки конусного переходника и сборника.

Выбор эксцентриситета в пределах радиуса цилиндрической камеры объясняется тем, что при большем эксцентриситете, чем радиус камеры, закрученный огневой поток за пределами диаметральной зоны цилиндрической камеры будет не устойчивым и начнет терять свою форму, что приведет к сбою работы устройства.

При Дст.=Дк. устройство теряет признак новизны, т.к. отделение микрошариков от продуктов горения возможно осуществить в циклоне за пределами устройства, а при Дст.>2Дк., так же как и при эксцентриситете больше, чем радиус камеры, будет происходить потеря работоспособности устройства (печи) из-за нарушения закрученности огневого потока.

Устройство для изготовления стеклянных микрошариков работает следующим образом.

В цилиндрическую камеру 1 через горелку 2 подают газовоздущную смесь по двум потокам - по центру горелки 2 через патрубок 3 и по ее периферии через патрубок 4. Поджигают горючие смеси и через узлы 12 подают в камеру 1 тангенциальные воздушные потоки для закрутки факела горения в огневой поток 5, который затем настраивают на необходимый режим горения и необходимую геометрию огневой спирали. При установившейся стабильности горения в центр огневого потока 5, через центр горелки 2 и ее патрубок 3 от узла 10 подают стеклопорошок, который при движении снизу вверх при температуре порядка 600-800°С нагревается, а затем при дальнейшем повышении температуры свыше 1000°С оплавляется и превращается в микрошарики. При выходе из цилиндрической камеры 1 закрученного огневого потока 5, несущего микрошарики, более тяжелая их часть под действием центробежных сил веером выбрасывается из огневого потока 5 в сборник 6, и ударяясь о его стенку, оседает в ячейках 6.1, 6.2 и 6.3. В виду того что расстояние от центра камеры 1 до стенки сборника переменное (заданное эксцентриситетом 9), то в более вытянутые от центра камеры 1 радиальные ячейки 6.1 будут оседать микрошарики, преобладающе имеющие большую массу, а в более короткие радиальные ячейки 6.2 и 6.3 будут оседать микрошарики преобладающе меньшей массой.

Осевшие в ячейках 6.1, 6.2, 6.3 микрошарики выгружают через патрубки 11. Далее закрученный огневой поток 5 проходит конусный переходник 7, стабилизируется и в виде продуктов горения вместе с легкой, оставшейся в нем частью микрошариков отсасывается через газовод 8 в циклонное устройство (на чертеже не показано), где окончательно освобождается от остатка микрошариков.

Таким образом, предлагаемое устройство обеспечивает достижение технического результата - повышение эффективности производства стеклянных микрошариков за счет осуществления предварительной их классификации непосредственно в самом устройстве, производящем эти микрошарики.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ И МИКРОСФЕР | 2006 |

|

RU2319673C1 |

| УСТРОЙСТВО ДЛЯ РАСКРЫТИЯ И СТАБИЛИЗАЦИИ ЗАКРУЧЕННОГО ОГНЕВОГО ПОТОКА В ПЕЧИ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2005 |

|

RU2279411C1 |

| Устройство для изготовления стеклошариков | 2002 |

|

RU2223238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ШАРИКОВ ИЛИ МИКРОСФЕР | 2005 |

|

RU2301202C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИКРОСФЕР И МИКРОШАРИКОВ ИЗ ОКСИДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2664287C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ШАРИКОВ | 2002 |

|

RU2225850C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2007 |

|

RU2345959C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ И МИКРОСФЕР | 2004 |

|

RU2263081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОШАРИКОВ И МИКРОСФЕР | 2013 |

|

RU2527047C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОШАРИКОВ И МИКРОСФЕР | 2013 |

|

RU2527427C1 |

Изобретение относится к химической промышленности, промышленности строительных материалов, других отраслей и может быть использовано для изготовления стеклянных микрошариков как цельных, так и пустотелых (микросфер), применяемых, например, для поверхностной обработки металлов, для фильтров, различного назначения светоотражающих устройств, для изготовления теплоизоляционных химически стойких облегченных материалов и сферопластиков, в качестве наполнителей для термо- и реактопластов, облегченного бетона, красок и т.д. Техническим результатом заявляемого изобретения является повышение эффективности производства микрошариков и снижения материальных затрат. Устройство для изготовления стеклянных микрошариков включает цилиндрическую вертикальную камеру с горелкой, установленную по центру в ее нижней части, узлы для подачи воздуха на закрутку огневого потока, эксплуатационные окна, узел подачи стеклопорошка через горелку, конусный переходник с воздуховодом. На верхнюю часть цилиндрической камеры эксцентрично ее оси установлен сборник с ячейками, расположенными вокруг верхней части цилиндрической камеры для сбора микрошариков по группам в зависимости от их массы и/или размеров. Величина эксцентриситета не превышает радиус цилиндрической камеры, а конусный переходник с воздуховодом установлен на сборник коаксиально его оси, образуя диаметр стыковки (Дст.), больший диаметра цилиндрической камеры (Дц.к.), но меньший двух ее диаметров - Дц.к.<Дст.<2Дц.к. 2 ил.

Устройство для изготовления стеклянных микрошариков, включающее цилиндрическую вертикальную камеру с горелкой, установленную по центру в ее нижней части, узлы для подачи воздуха на закрутку огневого потока, эксплуатационные окна, узел подачи стеклопорошка через горелку, конусный переходник с воздуховодом, отличающееся тем, что на верхнюю часть цилиндрической камеры эксцентрично ее оси установлен сборник с ячейками, расположенными вокруг верхней части цилиндрической камеры для сбора микрошариков по группам в зависимости от их массы и/или размеров, причем величина эксцентриситета не превышает радиус цилиндрической камеры, а конусный переходник с воздуховодом установлен на сборник коаксиально его оси, образуя диаметр стыковки (Дст.), больший диаметра цилиндрической камеры (Дц.к.), но меньший двух ее диаметров - Дц.к.<Дст.<2Дц.к.

| Устройство для изготовления стеклошариков | 2002 |

|

RU2223238C1 |

Авторы

Даты

2006-06-20—Публикация

2005-01-14—Подача