Область техники

Настоящее изобретение относится к диэлектрической полимерной пене и линзе для радиоволн с ее использованием. Более конкретно, настоящее изобретение относится к диэлектрической полимерной пене, которая имеет превосходные диэлектрические свойства и небольшой вес, размеры которой к тому же могут быть уменьшены при ее получении, обеспечивая ее предпочтительное применение в качестве диэлектрического материала для электронных устройств в области передачи информации и телекоммуникации, таких как антенны, конденсоры, многослойные подложки для интегральных схем, соединители, запоминающие устройства и т.п., а также линзы для радиоволн, использующие диэлектрический полимерный материал.

Предшествующий уровень техники

Недавнее резкое увеличение объема информации в сигнале, передаваемом радиоволнами, произошедшее благодаря значительному усовершенствованию информационных и телекоммуникационных технологий, требует большей точности и большей скорости передачи сигнальной информации, дальнейшего увеличения объема передаваемой информации, а также вызывает стремительное движение в сторону использования высокочастотных радиоволн, что, в свою очередь, приводит к полномасштабному использованию высокочастотного диапазона, например, 1 ГГц и выше, а более конкретно - от 10 до 20 ГГц, который не использовался ранее.

Например, при использовании спутниковой связи прием и передачу радиоволн в основном осуществляют при помощи параболической антенны с фиксированным направлением при использовании стационарного спутника. Однако такая передающая и принимающая система способна обрабатывать ограниченный объем информации, что вызвало необходимость разработки коммуникационной системы, способной обрабатывать больший объем информации. Недавно установленная радиоволновая коммуникационная система включает в себя множество трансляционных спутников на низкой околоземной орбите, через которые передают и принимают радиоволны, а также подвижную антенну, расположенную на земле, которая следит за трансляционными спутниками. Неоспоримым преимуществом такой коммуникационной системы является то, что каждый домашний пользователь может передавать и получать через нее большой объем информации, сравнимый с передающими возможностями оптического волокна.

В качестве линзовой антенны, применяемой в подвижной системе антенн для слежения за трансляционными спутниками на низкой околоземной орбите, применяют линзовую антенну Люнеберга (куполообразная антенна, т.е. антенна, содержащая линзу Люнеберга). Преимущество такой антенны заключается в том, что она может одновременно обрабатывать радиоволны, приходящие с или передаваемые (транслируемые) в различных направлениях, поэтому она больше всего подходит для подвижной системы антенн, предназначенной для слежения за трансляционными спутниками на низкой околоземной орбите.

Линзовая антенна Люнеберга включает в себя линзу Люнеберга, способную, например, фокусировать радиоволны. Линза, используемая в такой антенне, должна обладать превосходными диэлектрическими свойствами (т.е. высокой удельной диэлектрической проницаемостью и низкими диэлектрическими потерями) для того, чтобы она могла обрабатывать большой объем информации, т.е. высокочастотные радиоволны, а также иметь небольшие размеры и небольшую массу для обеспечения технологичности и безопасности, поскольку антенну с такой линзой устанавливают на крышах домов (зданий). С этой целью в Европе массу линзовой антенны Люнеберга официально стандартизируют при проведении монтажных работ.

В качестве диэлектрических материалов были разработаны различные диэлектрические полимерные композиции с хорошими технологическими свойствами, необходимыми для широкомасштабного производства, каждая из которых содержит синтетический полимер и диэлектрический неорганический наполнитель с целью уменьшения размеров, снижения массы и улучшения эксплуатационных характеристик диэлектрических деталей, составляющих электронные устройства, такие как антенна, конденсор, многослойная подложка для интегральной схемы, соединитель и запоминающее устройство.

Например, известна диэлектрическая полимерная композиция, включающая в себя синтетический полимер и порошковое диэлектрическое вещество, такое как титанатная соль щелочноземельного металла (к примеру, титанат бария, титанат стронция и титанат бария-стронция) и т.п.

Была также предложена линза Люнеберга с использованием указанной диэлектрической полимерной композиции (публикации заявок на японские патенты №№ Sho-45-17242 и Sho-56-17767). Однако для получения диэлектрических свойств (высокая диэлектрическая постоянная и низкие диэлектрические потери), позволяющих обрабатывать высокочастотные радиоволны благодаря лишь введению порошкового диэлектрического вещества в синтетический полимер, необходимо вводить большое количество указанного диэлектрического вещества, что препятствует снижению массы и уменьшению размеров указанных диэлектрических деталей.

Была также предложена диэлектрическая полимерная композиция, включающая в себя синтетический полимер и волокнистый титанат щелочноземельного металла (например, выложенная заявка на японский патент № Hei-5-299871). Волокнистое диэлектрическое вещество способно придавать диэлектрические свойства, обеспечивающие обработку высокочастотных радиоволн даже в том случае, если его содержание меньше содержания порошкового диэлектрического вещества, поэтому оно может способствовать некоторому снижению массы. С другой стороны, волокнистое диэлектрическое вещество обладает таким свойством, как ориентированность в одном направлении в синтетическом полимере, и поэтому проявляет различные диэлектрические свойства в веществе при переходе от направления ориентации к перпендикулярному ему направлению. Данное свойство не представляет собой главную проблему при практическом использовании существующих электронных устройств. Однако по мере расширения использования высокочастотных радиоволн и разработки соответствующих электронных устройств возникает потребность в диэлектрических деталях для данных устройств, имеющих улучшенные и более равномерные диэлектрические свойства, поэтому желательно их дальнейшее усовершенствование.

Далее, к примеру, выложенный японский патент № Hei-8-133832 описывает диэлектрическую полимерную композицию, в которой пластинчатое диэлектрическое вещество, содержащее в качестве основных компонентов барий, титан и редкоземельные элементы, смешивают с синтетическим полимером. Поскольку пластинчатое диэлектрическое вещество, даже если оно содержится в количестве, меньшем, чем количество порошкового диэлектрического вещества, может придавать диэлектрические свойства, способные обеспечивать радиоволновую связь в высокочастотном диапазоне, то оно способствует некоторому снижению массы таким же образом, как и волокнистое диэлектрическое вещество. Однако пластинчатое вещество также ориентировано в синтетическом полимере, хотя и не в такой степени, как волокнистое вещество. Такая ориентация вещества может создать неравномерный диэлектрический профиль, из-за чего все еще сохраняется потребность в усовершенствовании с целью обеспечения более равномерных диэлектрических свойств.

С другой стороны, выложенная заявка на японский патент № Hei-7-320537 описывает диэлектрическую полиуретановую пену, получаемую в результате введения в полиуретан порошкового титаната щелочноземельного металла и вспенивания смеси. Однако для улучшения диэлектрических характеристик указанной пены до степени, обеспечивающей использование высокочастотной радиоволны, необходимо вводить большое количество порошкового диэлектрического вещества, что затрудняет уменьшение размеров и снижение массы. Более того, большое количество вводимого диэлектрического вещества вызывает существенное снижение механической прочности получаемой пены, что делает применение пены непрактичным.

Сущность изобретения

Поэтому авторы настоящего изобретения провели интенсивные исследования с целью решения вышеуказанных проблем известных способов и преуспели в получении новой диэлектрической полимерной пены, которая является предметом данного изобретения.

В частности, настоящее изобретение относится к диэлектрической полимерной пене, полученной вспениванием полимерной композиции, содержащей синтетический полимер и по меньшей мере один диэлектрический неорганический наполнитель, выбранный из волокнистого титаната щелочноземельного металла и пластинчатого титаната щелочноземельного металла, причем упомянутая диэлектрическая полимерная пена имеет диэлектрическую проницаемость не менее 1,5 при 12 ГГц и 25°С.

В данном описании термин «по меньшей мере один диэлектрический неорганический наполнитель» подразумевает один или оба наполнителя сразу из волокнистого и пластинчатого диэлектрических неорганических наполнителей.

Авторы данного изобретения обнаружили, что при формовании со вспениванием диэлектрической полимерной композиции с получением сферической формы после введения в синтетический полимер волокнистого или пластинчатого диэлектрического неорганического наполнителя, а не простого введения в синтетический полимер наполнителя, пластинчатый или волокнистый диэлектрический неорганический наполнитель не ориентирован в синтетическом полимере в одном направлении, а диспергирован по разным направлениям, таким образом обеспечивая не только превосходные, но и равномерные диэлектрические свойства полимерной пены.

Следовательно, диэлектрическая полимерная пена согласно настоящему изобретению обладает превосходными диэлектрическими свойствами, обеспечивающими использование высокочастотных радиоволн, т.е. высокую диэлектрическую проницаемость, низкие диэлектрические потери и т.п., а также обладает вполне равномерными диэлектрическими свойствами. Помимо этого, ввиду того, что пена имеет небольшую массу, она может быть подвергнута миниатюризации. Более того, поскольку пена содержит волокнистый и/или пластинчатый диэлектрический неорганический наполнитель, она имеет высокую механическую прочность и теплостойкость.

Диэлектрическая полимерная пена согласно настоящему изобретению может быть предпочтительно использована в качестве материала для различных диэлектрических деталей электронных устройств, относящихся к информационным и телекоммуникационным технологиям, таких как антенна, конденсор, многослойная подложка для интегральных схем, соединитель и запоминающее устройство.

Кроме того, линзу, изготовленную из диэлектрической полимерной пены согласно настоящему изобретению, подвергли миниатюризации и снижению массы при сохранении высоких и равномерных диэлектрических свойств. Такая линза имеет сферическую форму или форму, подобную линзе Люнеберга (каждая из них включает в себя полусферическую форму), таким образом, что передаваемые и принимаемые со всех направлений радиоволны могут быть сфокусированы или равномерно рассеяны без электроволновых помех.

Согласно данному описанию, линза Люнеберга имеет сферическую форму (включая полусферическую форму) с множеством слоев, имеющих различные удельные диэлектрические проницаемости и концентрически наложенных один на другой с образованием концентрической сферы. Слои, как правило, располагают таким образом, чтобы периферический (наружный) слой имел более низкую диэлектрическую проницаемость.

Например, линза Люнеберга, установленная в линзовой антенне Люнеберга для слежения за спутником на низкой околоземной орбите, может иметь диэлектрическую проницаемость не менее 1,5 при 12 ГГц и температуре 25°С, а также удельную массу не более 0,5, а предпочтительно - диэлектрическую проницаемость не менее 2,0 и удельную массу не более 0,5 в вышеуказанных условиях. Такая линза может функционировать в высокочастотном диапазоне не менее 10 ГГц, конкретно - в интервале от 12 до 20 ГГц. Поскольку линза имеет такие превосходные диэлектрические свойства и низкую удельную массу, она может быть подвергнута миниатюризации и снижению массы, например, она может иметь диаметр, составляющий приблизительно от 10 до 30 см, и массу приблизительно в несколько килограммов.

Краткое описание чертежей

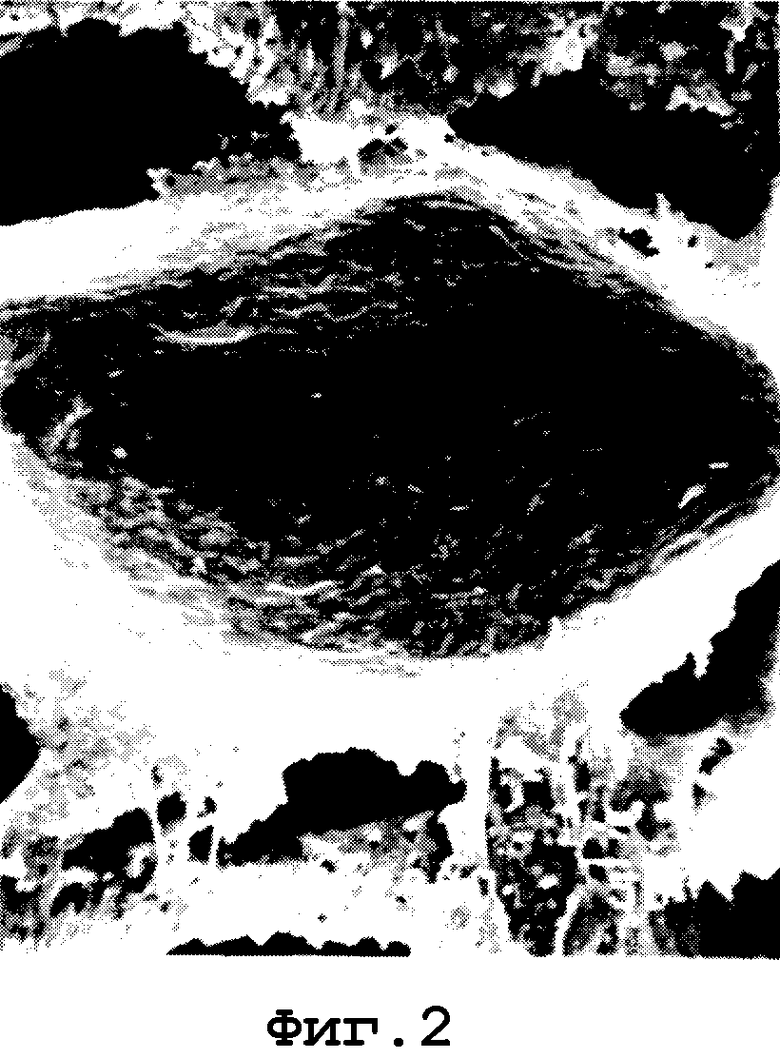

Фиг.1 представляет собой фотографию, сделанную при помощи электронного микроскопа (100х увеличение), в качестве варианта фигуры, показывающей состояние дисперсии диэлектрического неорганического наполнителя в плоскости среза диэлектрической полимерной пены в соответствии с настоящим изобретением (пример 6).

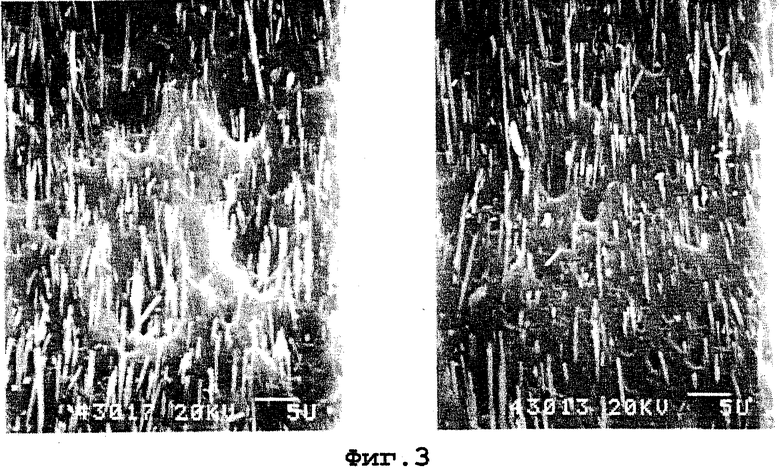

Фиг.2 представляет собой такую же фотографию, сделанную при помощи электронного микроскопа, как и на фиг.1 (1000х увеличение).

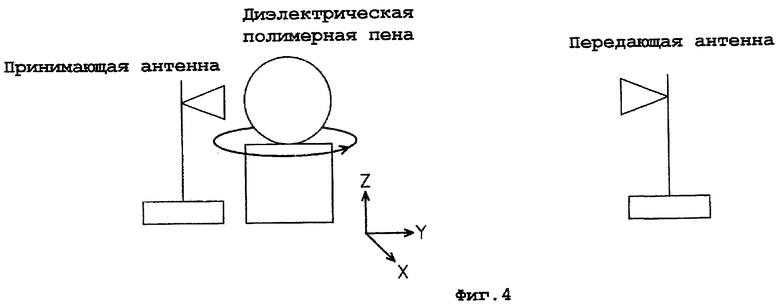

Фиг.3 представляет собой фотографию, сделанную при помощи электронного микроскопа (1500х увеличение), показывающую состояние дисперсии диэлектрического неорганического наполнителя в плоскости среза отлитой формы диэлектрического полимера в соответствии со сравнительным примером 3.

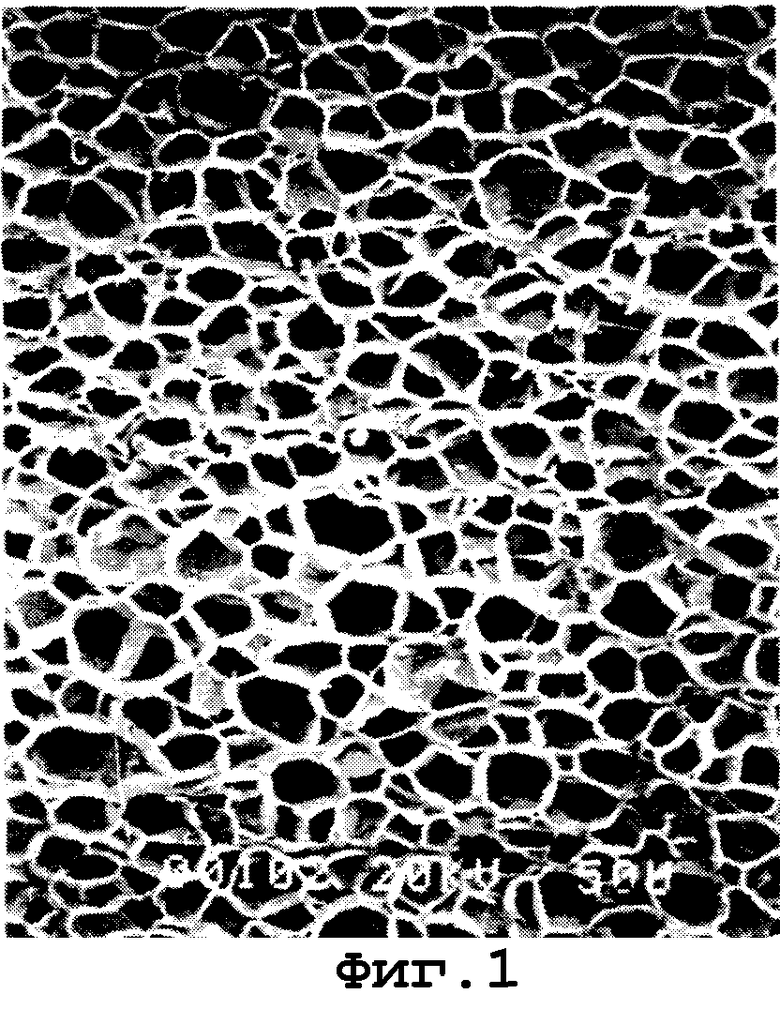

Фиг.4 представляет собой схематическое изображение, показывающее прибор для измерения величины усиления основных лучей в примерах 8 и 9, а также в сравнительных примерах 4 и 5.

Предпочтительный вариант осуществления настоящего изобретения

Синтетический полимер, применяемый в соответствии с настоящим изобретением, не имеет конкретных ограничений: могут быть использованы различные термопластичные и термоотверждающиеся полимеры. Конкретные примеры термопластичного полимера включают в себя, например, полиэтилен, полипропилен, полиизопрен, хлорированный полиэтилен, поливинилхлорид, полибутадиен, полистирол, ударопрочный полистирол, стирол-акрилонитриловый сополимер (САН-полимер), акрилонитрил-бутадиен-стироловый сополимер (АБС-полимер), метилметакрилат-бутадиен-стироловый сополимер (МБС-полимер), метилметакрилат-акрилонитрил-бутадиен-стироловый сополимер (МАБС-полимер), сополимер акрилового эфира (каучука), стирола и акрилонитрил (АСА-полимер), полиакриловый полимер, сложный полиэфир (полиэтилентерефталат, полибутилентерефталат, полиэтиленнафталат и т.п.), поликарбонат, простой полифениленовый эфир, модифицированный простой полифениленовый эфир, алифатический полиамид, ароматический полиамид, полифениленсульфид, полиимид, простой эфиркетон полиэфира, полисульфон, полиакрилат, полиэфиркетон, полиэфирнитрил, политиоэфирсульфон, полиэфирсульфон, полибензимидазол, полиамидоимид, полиэфиримид, жидкий кристаллический полимер и т.п. Из вышеуказанных полимеров предпочтительными являются полиэтилен, полипропилен, полистирол, полиакриловый полимер и т.п. относительно их способности к формованию со вспениванием (расширением), диэлектрических свойств (особенно низких диэлектрических потерь) и т.п. Один из термопластичных полимеров может быть использован отдельно, либо при необходимости может быть использована смесь двух и большего количества указанных полимеров. Конкретные примеры термоотверждающегося полимера включают в себя, например, полиуретан, фенольный полимер, меламиновый полимер, карбамидный полимер (полимочевину), ненасыщенный полимер на основе сложных полиэфиров, диаллилфталевый полимер, силиконовый (кремнийорганический) полимер, эпоксидную смолу (эпоксидные смолы типа бисфенола А, типа бисфенола F, типа бисфенола AD, типа новолачного фенола, типа новолачного крезола, циклоалифатическая эпоксидная смола, эпоксидная смола на основе сложного глицидилового эфира, эпоксидная смола на основе глицидилового амина, гетероциклическая эпоксидная смола, модифицированная уретаном эпоксидная смола, бромированная эпоксидная смола типа бисфенола А) и т.п. Из вышеуказанных полимеров предпочтительными являются силиконовый полимер, полиуретан, эпоксидная смола и т.п. Один из термоотверждающихся полимеров может быть использован отдельно, либо при необходимости может быть использована смесь двух и большего количества указанных полимеров.

В соответствии с настоящим изобретением из синтетических полимеров предпочтительно применяют термопластичные полимеры благодаря их технологическим свойствам и т.п.

Например, если для изготовления линзы, особенно сферической линзы или линзы Люнеберга, применяют диэлектрическую полимерную пену в соответствии с настоящим изобретением, то предпочтительными являются термопластичные полимеры с учетом формуемости, диэлектрических свойств, стойкости к атмосферным воздействиям и т.п., из которых особенно предпочтительными являются полиолефины, такие как полиэтилен, полипропилен, полистирол и т.п.

Волокнистый или пластинчатый диэлектрический неорганический наполнитель, вводимый в синтетический полимер, может включать в себя, например, наполнитель, имеющий состав, представленный общей формулой МО·nTiO2 (в которой М представляет собой один или несколько двухвалентных металлов, а n равно целому числу не ниже 1), и имеющий волокнистую или пластинчатую форму.

Двухвалентные металлы, представленные М в вышеприведенной общей формуле, включают в себя, но не ограничиваются конкретно (при условии, что оксид сохраняет диэлектрические свойства), например, щелочноземельные металлы, такие как барий, стронций, кальций, магний и т.п., а также свинец и т.п. Термин «пластинчатый» также означает чешуйчатую, слюдяную, хлопьевидную и т.п. форму.

Могут быть использованы любые известные соединения как волокнистого титаната щелочноземельного металла, так и волокнистого титаната свинца.

Пластинчатый титанат щелочноземельного металла и пластинчатый титанат свинца могут быть получены, например, взаимодействием смеси пластинчатого оксида титана с одним или несколькими соединениями, такими как оксид, гидроксид, соль неорганической кислоты, соль органической кислоты и т.п. щелочноземельного металла или свинца, при температуре от 500 до 1400°С, либо иными способами. Пластинчатый оксид титана как один из исходных материалов может быть получен известными способами, описанными, например, в публикации заявки на японский патент № Hei-6-88786, выложенных заявках на японские патенты №№ Hei-5-221795 и Hei-10-95617. Взаимодействие пластинчатого оксида титана с соединением щелочноземельного металла или свинца может быть осуществлено в соответствии с методикой взаимодействия волокнистого оксида титана с соединением щелочноземельного металла или свинца (описана ниже). Взаимодействие волокнистого оксида титана с соединением щелочноземельного металла или свинца известно и может быть осуществлено, например, с использованием гидротермального способа, спекания (отжига), спекания с влажным осаждением, расплавного способа и т.п.

Конкретные примеры волокнистого или пластинчатого титаната щелочноземельного металла и свинца могут включать в себя, например, титанат бария, титанат кальция, титанат магния, титанат стронция, титанат бария-стронция, титанат бария-кальция, титанат кальция-стронция, титанат свинца и т.п., каждый из которых имеет волокнистую или пластинчатую форму. Они могут представлять собой композиционный материал с другими керамическими материалами, такими как оксид титана. Из указанных соединений предпочтительно применяют титанат кальция, поскольку он имеет низкие диэлектрические потери в высокочастотном диапазоне. Один из волокнистых и пластинчатых титанатов щелочноземельного металла, либо волокнистый или пластинчатый титанат свинца может быть использован отдельно, либо может быть использовано сочетание двух и большего количества из указанных соединений. Более того, может быть использовано сочетание волокнистых и пластинчатых соединений.

Хотя размер волокнистого диэлектрического неорганического наполнителя конкретно не ограничен, может быть использован волокнистый наполнитель, обычно имеющий средний диаметр волокна, составляющий приблизительно от 0,01 до 1 мкм, предпочтительно, приблизительно от 0,05 до 0,5 мкм, среднюю длину волокна, составляющую приблизительно от 0,5 до 100 мкм, предпочтительно, приблизительно от 30 до 50 мкм, и отношение размеров (средняя длина волокна/средний диаметр волокна), составляющее не менее 5, предпочтительно, не менее 10. Подобным же образом, хотя размер пластинчатого диэлектрического неорганического наполнителя конкретно не ограничен, может быть использован пластинчатый наполнитель, имеющий средний размер по длине, составляющий приблизительно от 0,5 до 100 мкм, предпочтительно, приблизительно от 1 до 20 мкм, средний размер по ширине, составляющий приблизительно от 0,2 до 100 мкм, предпочтительно, приблизительно от 0,5 до 20 мкм, среднюю толщину, составляющую приблизительно от 0,01 до 10 мкм, предпочтительно, приблизительно от 0,05 до 5 мкм, и отношение размеров (средний размер по длине/средняя толщина), составляющее приблизительно от 3 до 100, предпочтительно, приблизительно от 5 до 50.

Количество волокнистого и/или пластинчатого диэлектрического неорганического наполнителя, вводимого в синтетический полимер, конкретно не ограничено и может быть целесообразно выбрано из широкого интервала в зависимости от различных условий, таких как вид синтетического полимера, вид(ы) волокнистого и/или пластинчатого неорганического наполнителя и его форма (включая отдельное применение волокнистого или пластинчатого наполнителя либо их совместное применение), назначение получаемого материала, вид(ы) полимерных добавок, при необходимости вводимых в полимер, количество вводимой добавки (добавок) и т.п. Например, в полимер предпочтительно вводят волокнистый и/или пластинчатый диэлектрический неорганический наполнитель в количестве, обычно составляющем от 30 до 80 мас.%, предпочтительно от 45 до 75 мас.%, от общего количества диэлектрической полимерной композиции, ввиду легкости стабилизации диэлектрической постоянной в предпочтительном интервале (интервал, в котором диэлектрическая постоянная при 12 ГГц и 25°С составляет не менее 1,5, особенно не менее 2,0), получения хороших технологических свойств и вспениваемости (включая свойства регулировки вспениваемости во время обработки) и т.п.

Диэлектрическая полимерная пена в соответствии с настоящим изобретением может быть получена в результате смешивания синтетического полимера, волокнистого и/или пластинчатого диэлектрического неорганического наполнителя и, при необходимости, полимерной добавки с получением диэлектрической полимерной композиции, и формования со вспениванием диэлектрической полимерной композиции в сферическую или подобную ей форму.

Полимерная добавка может быть введена в полимер при условии, что она не ухудшает предпочтительные свойства диэлектрической полимерной пены в соответствии с настоящим изобретением и не затрудняет последующую процедуру вспенивания (расширения). В качестве полимерной добавки могут быть использованы любые добавки, обычно вводимые в синтетические полимеры, которые включают в себя, например, термостабилизатор (к примеру, фосфористую кислоту, пространственно-затрудненный фенол, фосфат), смазывающий агент, смазку для облегчения извлечения из форм, краситель и пигмент (к примеру, краситель хромовый желтый), поглотитель ультрафиолетовых лучей (к примеру, бензотриазоловый поглотитель ультрафиолетовых лучей), антипирен, т.е. огнезащитный состав (к примеру, фосфазен, сложный эфир фосфата), наполнитель (к примеру, диоксид титана, карбонат кальция, тальк) и т.п. Может быть использовано сочетание двух и более указанных полимерных добавок.

Более того, в соответствии с настоящим изобретением обычно применяемое порошковое диэлектрическое вещество также может быть введено в полимер помимо волокнистого и/или пластинчатого диэлектрического неорганического наполнителя в таком количестве, чтобы не ухудшить предпочтительные свойства диэлектрической полимерной пены в соответствии с данным изобретением.

Смешивание синтетического полимера, волокнистого и/или пластинчатого диэлектрического неорганического наполнителя, полимерной добавки и т.п. может быть осуществлено в соответствии с известными способами, например, материалы могут быть смешаны с использованием различных смесителей, таких как двуосный экструдер, одноосный шнековый экструдер, совместная месильная машина, многоосный шнековый экструдер, месильная машина, смесительные вальцы, мешалка, смеситель Бенбери и т.п.

Способ формования со вспениванием полученной таким образом диэлектрической полимерной композиции в сферическую или подобную ей форму конкретно не ограничен и может быть осуществлен с использованием любых способов, таких как способ вспенивания с термическим разложением, способ вспенивания гранул, способ вспенивания с использованием сверхкритической жидкости и т.п.

Предпочтительным является применение вспенивания с термическим разложением терморазлагаемого соединения (порофора), поскольку данный способ является легким и недорогим. При использовании терморазлагаемого соединения, т.е. вспенивающей добавки, расширение осуществляют, смешивая указанную добавку с синтетическим полимером, волокнистым и/или пластинчатым диэлектрическим неорганическим наполнителем, полимерной добавкой и т.п.; загружая полученную полимерную композицию в подходящую изложницу, имеющую сферическую или подобную ей форму, и нагревая ее под давлением или без него. В качестве вспенивающей добавки может быть использован известный агент, такой как, например,

ADCA (азодикарбоксиликамид),

OBSH (p,p'-оксибисбензолсульфонилгидразид),

DPT (динитропентаметилентетрамин),

TSH (р-толуолсульфонилгидразид), BSH (бензолсульфонилгидразид), а также их соли, такие как соли кальция, алюминия, бария, стронция и т.п., бикарбонат натрия, мононатриевый лимонный ангидрид и т.п. Из вышеуказанных соединений предпочтительно применение ADCA, поскольку он способен обеспечить получение равномерной и мелкодисперсной пены, а также способствует сохранению прочности материала и обеспечивает низкий тангенс (угла) диэлектрических потерь. Количество используемой вспенивающей добавки обычно составляет от 1 до 20 массовых частей, предпочтительно, от 3 до 10 массовых частей на 100 массовых частей невспененного материала. Во время вспенивания с термическим разложением могут быть использованы различные адъюванты или активаторы с целью контроля над скоростью вспенивания, предотвращения ухудшения материала и т.п. Такие адъюванты включают в себя, например, трехосновный сульфат свинца, двухосновную фосфитную соль, стеарат свинца, стеарат цинка, карбонат цинка, оксид цинка, стеарат бария, стеарат алюминия, стеарат кальция, малат дибутилолова, мочевину, малеиновую кислоту и т.п.

Хотя коэффициент вспенивания пены, получаемой с применением термически разлагаемой вспенивающей добавки, конкретно не ограничен, вспенивание обычно осуществляют до коэффициента вспенивания, составляющего приблизительно от 2 до 20, предпочтительно, приблизительно от 5 до 15 раз, с учетом снижения прочности по причине пластической деформации получаемого материала или снижения массы и т.п.

Кроме того, для получения пены в соответствии с настоящим изобретением также эффективен способ вспенивания гранул. В соответствии с данным изобретением вспенивание гранул может быть осуществлено с использованием известного способа. Например, диэлектрическая полимерная пена в соответствии с настоящим изобретением может быть получена перемешиванием расплава синтетического полимера и волокнистого и/или пластинчатого диэлектрического неорганического наполнителя с получением частиц (гранул), имеющих желаемую форму, предварительным вспениванием частиц до предварительно вспененных частиц с последующим необязательным воздействием на частицы температуры в диапазоне от комнатной до температуры, превышающей комнатную температуру приблизительно на 10-30°С, в течение приблизительно нескольких часов, загрузкой частиц в изложницу, имеющую сферическую или подобную ей форму, и нагреванием частиц под давлением или без него с целью расплавления и формования со вспениванием предварительно вспененных частиц.

Для замешивания расплавленной смеси синтетического полимера и волокнистого и/или пластинчатого диэлектрического неорганического наполнителя могут быть использованы вышеперечисленные общие устройства для перемешивания. Форма частиц, получаемых в результате замешивания расплава, конкретно не ограничена: частицы могут иметь любую желаемую форму, например, цилиндрическую, эллиптикосферическую, сферическую, кубическую, кубоидную, форму параллелепипеда и т.п. Хотя размер частиц и не ограничен, как правило, он составляет приблизительно от 0,05 до 5 мм, предпочтительно, приблизительно от 0,1 до 3 мм, с учетом технологичности и других свойств, таких как механическая прочность получаемой линзы, подобной линзе Люнеберга. Во время замешивания расплава синтетического полимера и волокнистого и/или пластинчатого диэлектрического неорганического наполнителя может быть введено нужное количество других полимерных добавок. Такие полимерные добавки могут, например, включать в себя регулятор воздушных пузырьков, такой как порошок талька, зародышеобразователь, такой как карбонат натрия, антиоксидант, термостабилизатор, поглотитель ультрафиолетовых лучей, смазывающий агент, смазку для облегчения извлечения из форм, краситель, пигмент, антистатик, наполнитель и т.п. Может быть использована одна из полимерных добавок отдельно, либо может быть использовано сочетание двух и более указанных добавок.

Предварительное вспенивание частиц синтетического полимера и волокнистого и/или пластинчатого диэлектрического неорганического наполнителя может быть осуществлено известными способами. Например, водную дисперсию частиц смешивают с летучей вспенивающей добавкой, получая смесь, которую затем перемешивают в горячем виде под давлением в выдерживающей давление емкости, такой как автоклав, для того, чтобы импрегнировать или ввести в частицы летучую вспенивающую добавку. Импрегнированные таким образом частицы затем подвергают воздействию более низкого давления, чем давление в специальной емкости или атмосферное давление, вызывая вспенивание для получения предварительно вспененных частиц.

Во время диспергирования частиц синтетического полимера и волокнистого и/или пластинчатого диэлектрического неорганического наполнителя в воде в качестве диспергирующего агента может быть введен, например, основной трифосфат кальция, основной карбонат магния, карбонат кальция и т.п., а в качестве вспомогательного диспергирующего средства может быть введен, например, додецилбензолсульфонат натрия, н-паллафинсульфонат натрия, α-олефинсульфонат натрия и т.п. Хотя количество вводимого диспергирующего агента и вспомогательного диспергирующего средства конкретно не ограничено и может быть соответствующим образом выбрано из широкого интервала в зависимости от условий, таких как вид синтетического полимера, форма и вид диэлектрического неорганического наполнителя и т.п., как правило, вводят приблизительно от 0,1 до 5 массовых частей диспергирующего агента и приблизительно от 0,001 до 3 массовых частей вспомогательного диспергирующего средства на 100 массовых частей воды.

В качестве летучей вспенивающей добавки могут быть использованы любые вещества, обычно применяемые для вспенивания гранул и включающие в себя, например, алифатические углеводороды, такие как пропан, бутан, изобутан, пентан и гексан; алициклические углеводороды, такие как циклобутан, циклопентан и циклогексан; низшие спирты, такие как метанол, этанол, пропанол, изопропанол и бутанол; галогенированные углеводороды, такие как метилхлорид, метилендихлорид, этилхлорид, трихлортрифторметан, дихлордифторметан, дихлортетрафторэтан и трихлортрифторметан; инертный газ, такой как двуокись углерода и азот. Может быть использована одна летучая вспенивающая добавка, либо может быть использовано сочетание двух и более указанных добавок. Хотя количество применяемой летучей вспенивающей добавки конкретно не ограничено и может быть соответствующим образом выбрано из широкого интервала в зависимости от установленного коэффициента вспенивания получаемых предварительно вспениваемых частиц и получаемой в дальнейшем пены, вида синтетического полимера, вида и формы диэлектрического неорганического наполнителя, формы и размера предварительно вспениваемых частиц и т.п., обычно оно составляет приблизительно от 1 до 80 массовых частей, предпочтительно, приблизительно от 5 до 60 массовых частей, при условии, что общая масса синтетического полимера в предварительно вспениваемых частицах составляет 100 массовых частей.

С целью импрегнирования частиц летучей вспенивающей добавки частицы могут быть подвергнуты нагреванию при температуре, составляющей приблизительно от 100 до 150°С, и давлении, составляющем приблизительно от 10 до 50 кгс/см2, как правило, в течение приблизительно 30 минут. Частицы, импрегнированные летучей вспенивающей добавкой, затем выпускают на воздух, например, через отверстие диаметром приблизительно от 1 до 10 мм, расположенное на вершине крышки, выдерживающей давление емкости, получая предварительно вспененные частицы. Хотя коэффициент расширения предварительно вспененных частиц конкретно не ограничен, он обычно составляет приблизительно от 2 до 100, предпочтительно, приблизительно от 5 до 70, с учетом такого свойства, как формуемость при вспенивании.

Предварительно вспененные частицы могут быть при необходимости подвергнуты воздействию температуры в диапазоне от комнатной до температуры, превышающей комнатную температуру на величину приблизительно от 10 до 30°С, в течение приблизительно нескольких часов, а затем загружены в изложницу, подвергнуты нагреванию и формованию со вспениванием. Загрузка предварительно вспененных частиц в изложницу может быть осуществлена известными способами. Например, предварительно вспененные частицы могут быть загружены в изложницу под давлением сжатого воздуха. Применяют также какой-либо способ нагревания. Например, нагревание осуществляют, подавая в изложницу пар под давлением, составляющим приблизительно от 0,5 до 5 кгс/см2, предпочтительно, приблизительно от 1,0 до 3,5 кгс/см2. Время нагревания обычно составляет приблизительно от нескольких секунд до нескольких минут, предпочтительно, приблизительно от 10 до 60 секунд. По завершении формования со вспениванием частицы могут быть охлаждены с использованием водяного, воздушного охлаждения и т.п. Как таковая пена в соответствии с настоящим изобретением может быть получена способом вспенивания гранул.

Более того, способ вспенивания с применением сверхкритической жидкости может включать в себя импрегнирование смеси полимера и волокнистого и/или пластинчатого диэлектрического неорганического наполнителя сверхкритической двуокисью углерода и быстрое снижение давления.

Диэлектрическая полимерная пена в соответствии с настоящим изобретением может быть подвергнута формованию со вспениванием в изложнице вышеописанным способом, либо сформована после вспенивания с использованием обычного способа, такого как резка, с целью получения вспененного продукта, имеющего желаемую форму.

Диэлектрическая полимерная пена в соответствии с настоящим изобретением может иметь полую, сферическую форму (форма сферической раковины). Более того, диэлектрическая полимерная пена в соответствии с настоящим изобретением может иметь сферическую форму с многослойной структурой, в которой два или большее количество слоев, имеющих различные удельные диэлектрические проницаемости, концентрически накладываются один на другой, образуя концентрическую сферу (т.е. форма, подобная линзе Люнеберга).

При использовании диэлектрической полимерной пены в соответствии с настоящим изобретением для сферической линзы или линзы Люнеберга может быть получена пена в виде блока, разрезаемая и обрабатываемая до нужной формы (например, сферическая форма, форма сферической раковины, форма полусферической раковины и т.п.). Однако формование диэлектрического полимера в сферическую форму либо любые иные желательные формы предпочтительно осуществляют, применяя изложницу нужной формы и подвергая полимер формованию со вспениванием до желательной формы в изложнице.

Формование пены до формы, подобной линзе Люнеберга, может быть осуществлено путем сочетания элемента сферической формы (включая элемент полусферической формы) и многих (или одного) сферических элементов в виде раковины (полый сферический элемент), имеющих различные диэлектрические проницаемости относительно друг друга и промежуточной части сферической формы.

Примеры

Ниже приведено более подробное описание настоящего изобретения со ссылкой на примеры и сравнительные примеры.

Пример 1

К полиэтилену (полиэтилен низкой плотности, LDPE, плотность 0,922, MFR 1,1, 100 массовых частей) добавляют азодикарбонамид (вспенивающая добавка, 5 массовых частей), пластинчатый титанат кальция (100 массовых частей) и дикумилпероксид (поперечно-сшивающий агент, 0,7 массовых частей), полученную смесь перемешивают в расплаве смесительными вальцами при температуре 130°С, а затем прессуют, получая вспениваемый, не сшитый поперечно лист толщиной 3 мм.

Полученный лист помещают в печь с зубчатым механизмом, предварительно нагретую до 160°С, и нагревают его до тех пор, пока коэффициент вспенивания не достигнет 5, обеспечивая поперечное сшивание и вспенивание полимера. Таким образом получают пену, имеющую коэффициент вспенивания около 5.

Пример 2

Пену, имеющую коэффициент вспенивания около 5, получают таким же способом, как и в примере 1, за исключением того, что вместо пластинчатого титаната кальция применяют волокнистый титанат кальция.

Сравнительный пример 1

Пену, имеющую коэффициент вспенивания около 5, получают таким же способом, как и в примере 1, за исключением того, что пластинчатый титанат кальция не добавляют.

Сравнительный пример 2

Пену, имеющую коэффициент вспенивания около 5, получают таким же способом, как и в примере 1, за исключением того, что вместо пластинчатого титаната кальция применяют порошковый титанат кальция.

Измеряют удельную массу, диэлектрическую постоянную и тангенс диэлектрических потерь пен, полученных в вышеприведенных примерах 1 и 2, а также в сравнительных примерах 1 и 2. Измерения осуществляют при 25°С и 12 ГГц, применяя способ колебаний в направляющей трубке (волноводе), соответственно, и одинаковые условия для следующих примеров и сравнительных примеров. Результаты представлены в таблице 1.

Размерные свойства волокнистого или пластинчатого титаната щелочноземельного металла указаны ниже.

Пример 1: пластинчатый титанат кальция, имеющий средний размер по длине 8 мкм, средний размер по ширине 5 мкм, и среднюю толщину 1,0 мкм, и соотношение размеров (средний размер по длине/средняя толщина), составляющий 8.

Пример 2: волокнистый титанат кальция, имеющий средний диаметр волокна 0,5 мкм, среднюю длину волокна 7 мкм и соотношение размеров (средняя длина волокна/средний диаметр волокна), составляющий 14.

Сравнительный пример 2: порошковый титанат кальция, имеющий средний размер частиц, составляющий 1 мкм.

Как следует из таблицы 1, пены в соответствии с настоящим изобретением имеют высокую диэлектрическую постоянную, даже если они содержат одинаковое количество диэлектрического неорганического наполнителя и имеют такой же коэффициент вспенивания, как и пены в сравнительных примерах.

Пример 3

Получают пену, имеющую коэффициент вспенивания, составляющий приблизительно 5, применяя такой же способ, как и в примере 1, за исключением того, что вместо пластинчатого титаната кальция применяют пластинчатый титанат бария (средний размер по длине составляет 10 мкм, средний размер по ширине составляет 6 мкм, средняя толщина - 1,2 мкм, а отношение размеров (средний размер по длине/средняя толщина) - 8,3 (200 массовых частей).

Удельная масса полученной пены составляет 0,417. Ее диэлектрическая постоянная и тангенс диэлектрических потерь составляют 2,62 и 0,0130 соответственно.

Пример 4

Получают пену, имеющую коэффициент вспенивания, составляющий приблизительно 5, применяя такой же способ, как и в примере 1, за исключением того, что вместо пластинчатого титаната кальция применяют пластинчатый титанат стронция (средний размер по длине составляет 10 мкм, средний размер по ширине составляет 5 мкм, средняя толщина - 1,1 мкм, а отношение размеров (средний размер по длине/средняя толщина) - 9 (200 массовых частей).

Удельная масса полученной пены составляет 0,401. Ее диэлектрическая постоянная и тангенс диэлектрических потерь составляют 2,37 и 0,0008 соответственно.

Пример 5

Получают пену, имеющую коэффициент вспенивания, составляющий приблизительно 5, применяя такой же способ, как и в примере 1, за исключением того, что вместо пластинчатого титаната кальция применяют волокнистый титанат кальция-стронция (средний диаметр волокна составляет 0,6 мкм, средняя длина волокна составляет 6 мкм, а отношение размеров (средняя длина волокна/средний диаметр волокна) - 10 (200 массовых частей).

Удельная масса полученной пены составляет 0,394. Ее диэлектрическая постоянная и тангенс диэлектрических потерь составляют 2,59 и 0,0006, соответственно.

Пример 6

Полиэтилен (LDPE, плотность 0,922, MFR 1,1) (100 массовых частей), волокнистый титанат кальция (такой же, как и в примере 2, 100 массовых частей), тальк (1 массовая часть) и карбонат натрия (0,01 массовых частей) загружают в двуосный экструдер (торговое название КТХ46, выпускаемый Kobe Steel Ltd.) и подвергают замешиванию в расплаве при температуре 170°С, получая полимерные гранулы, имеющие размер частиц, составляющий от 0,8 до 1,2 мм (вспениваемые шарики называют «гранулами»).

Полимерные гранулы (1500 г), ионообменную воду (3000 г), пентан (100 г), основный трифосфат кальция (20 г) и н-паллафин-сульфонат натрия (0,3 г) загружают в автоклав (объем 5 литров), нижняя часть которого снабжена клапаном, предназначенным для выпускания смеси наружу при сохранении внутреннего давления, и выдерживают при 120°С в течение 2 часов, импрегнируя полимерные гранулы пентаном. Импрегнированные пентаном полимерные гранулы выгружают при атмосферном давлении из клапана в нижней части автоклава через пластинку с отверстием диаметром 4,4 мм, и вспенивают, получая предварительно вспененные гранулы, имеющие коэффициент вспенивания, составляющий приблизительно 10.

Предварительно вспененные гранулы выдерживают при 35°С в течение 6 часов, помещают их в емкость, способную выдерживать высокое давление, сжимают под давлением воздуха и загружают в блочную изложницу размером 320×320×60 мм при сжимаемости, составляющей 36%.

Затем в изложницу подают пар под давлением, составляющим 1,0 кгс/см2, таким образом, чтобы удалить из нее воздух. Потом в течение 30 секунд в изложницу подают пар под вышеуказанным давлением, и загруженные предварительно вспененные гранулы подвергают формованию со вспениванием, а затем охлаждению. Сформованное изделие, вынутое из изложницы, сушат отверждением при температуре 80°С в течение 20 часов. Таким образом получают пену, имеющую хороший внешний вид поверхности.

Удельная масса полученной пены составляет 0,150. Ее диэлектрическая постоянная и тангенс диэлектрических потерь составляют 1,52 и 0,0006 соответственно.

Затем пену разрезают и поверхность разреза исследуют под электронным микроскопом. Ее текстура показана на фиг.1 и 2. В результате исследования пены в соответствии с настоящим изобретением было установлено, что волокнистый титанат кальция не ориентирован в одном направлении, а диспергирован беспорядочно (нерегулярно). Более того, измерения диэлектрической постоянной и тангенса диэлектрических потерь пены во многих направлениях показывают в целом постоянную или неизменную диэлектрическую постоянную и тангенс диэлектрических потерь в пределах погрешности измерения.

Пример 7

В соответствии со способом, применяемым в примере 6, получают предварительно вспененные гранулы, за исключением того, что используют гексан вместо пентана, основной карбонат кальция вместо основного трифосфата кальция и додецилбензолсульфонат вместо н-паллафинсульфоната натрия. Предварительно вспененные гранулы выдерживают при 40°С в течение 6 часов, помещают их в емкость, способную выдерживать высокое давление, сжимают под давлением воздуха и загружают в изложницу сферической формы, имеющую диаметр 320 мм, при сжимаемости 36%. Затем в изложницу подают пар под давлением, составляющим 1,0 кгс/см2, таким образом, чтобы удалить из нее воздух. Потом в течение 30 секунд в изложницу подают пар под вышеуказанным давлением, и загруженные, предварительно вспененные гранулы подвергают формованию со вспениванием, а затем охлаждению. Сформованное изделие, вынутое из изложницы, сушат отверждением при температуре 80°С в течение 20 часов. Таким образом получают сферическую пену, имеющую хороший внешний вид поверхности.

Удельная масса полученной пены составляет 0,153. Ее диэлектрическая постоянная и тангенс диэлектрических потерь составляют 1,49 и 0,0007 соответственно.

Затем пену разрезают и поверхность разреза исследуют под электронным микроскопом. В результате исследования было установлено, что волокнистый титанат кальция не ориентирован в одном направлении, а диспергирован беспорядочно (нерегулярно). Более того, измерения диэлектрической постоянной и тангенса диэлектрических потерь пены во многих направлениях показывают в целом постоянную или неизменную диэлектрическую постоянную и тангенс диэлектрических потерь в пределах погрешности измерения.

Сравнительный пример 3

Полиэтилен (LDPE, плотность 0,922, MFR 1,1) (100 массовых частей), волокнистый титанат кальция (такой же, как и в примере 2) (100 массовых частей), тальк (1 массовая часть) и карбонат натрия (0,01 массовой части) загружают в двуосный экструдер (торговое название КТХ46, выпускаемый Kobe Steel Ltd.) и подвергают замешиванию в расплаве при температуре 170°С, получая полимерные гранулы, имеющие размер частиц от 0,8 до 1,2 мм.

Полимерные гранулы подвергают литьевому формованию под давлением с помощью литьевой машины, имеющей блочную изложницу размером 320×320×60 мм, при следующих условиях получения блока: температура в цилиндре составляет 170°С, давление впрыска составляет 600 кгс/см2, а температура в изложнице - 40°С. Удельная масса полученного блока составляет 1,48, его диэлектрическая постоянная составляет 8,5, а его тангенс диэлектрических потерь - 0,0018.

Блок разрезают и полученную поверхность разреза исследуют под электронным микроскопом. Текстура показана на фиг.3, подтверждая тот факт, что волокнистый титанат кальция в блоке ориентирован.

Блок имеет вышеуказанные значения диэлектрических свойств в направлении ориентации волокнистого титаната кальция и иные величины диэлектрической постоянной и тангенса диэлектрических потерь в направлении, перпендикулярном направлению ориентации волокон.

Как следует из примеров 6 и 7, а также сравнительного примера 3, пена в соответствии с настоящим изобретением состоит из легкого вещества, имеющего равномерные диэлектрические свойства во всех направлениях и поэтому предпочтительного для изготовления диэлектрических деталей, а именно линз для антенн, более конкретно, линзовых антенн Люнеберга, предназначенных для слежения за спутниками на низкой околоземной орбите.

Пример 8

Сферическую линзу (продукт вспенивания), имеющую диэлектрическую постоянную 3,4, получают способом, описанным в примере 6, за исключением того, что количество загружаемого во время предварительного вспенивания пентана составляет 30 г, получают предварительно вспененные гранулы, имеющие коэффициент вспенивания, составляющий приблизительно 3, и используют предварительно вспененные гранулы и изложницу сферической формы, имеющую диаметр 450 мм. Линзы применяют в принимающей антенне и в системе измерения, как показано на фиг.4; измеряют величину усиления основного луча, передаваемого и принимаемого передающей антенной. Результаты измерения представлены в таблице 2.

Определяют равномерность усиления основного луча линзы, вращая его в плоскости х-у на 360 градусов, как показано на фиг.4. Он имеет равномерный профиль практически без погрешностей.

Сравнительный пример 4

Сферическую линзу, имеющую диэлектрическую постоянную 3,4, получают способом, описанным в примере 8, за исключением того, что вместо волокнистого титаната кальция используют порошковый титанат кальция, а количество загружаемого во время предварительного вспенивания пентана составляет 37 г. Усиление основного луча измеряют в таких же условиях, как и в примере 8, за исключением того, что линзу применяют в принимающей антенне, как показано на фиг.4. Результаты измерения представлены в таблице 2.

Способом, описанным в примере 8, определяют равномерность усиления основного луча линзы, вращая его в плоскости х-у на 360 градусов, как показано на фиг.4. Наибольшая погрешность составляет ±2,0 dB.

(ε r)

(dB)

(кг)

Как следует из примера 8 и сравнительного примера 4, линза в соответствии с настоящим изобретением имеет небольшую массу и, в то же время, высокое (большее) усиление.

Пример 9

Сферическую пену, имеющую диэлектрическую постоянную, составляющую 2,94, и диаметр 370 мм, получают в соответствии со способом, описанным в примере 6, за исключением того, что количество загружаемого во время предварительного вспенивания пентана составляет 34 г, получают предварительно вспененные гранулы, имеющие коэффициент вспенивания, составляющий приблизительно 3, и используют полученные предварительно вспененные гранулы и изложницу, имеющую различные формы. Также в соответствии со способом, описанным в примере 6, получают два вида полусферических пен в виде раковин, каждая из которых имеет диэлектрическую постоянную 2,05, внешний диаметр 422 мм и внутренний диаметр 370 мм, за исключением того, что количество загружаемого во время предварительного вспенивания пентана составляет 56 г, получают предварительно вспененные гранулы, имеющие коэффициент вспенивания, составляющий приблизительно 5, и используют полученные предварительно вспененные гранулы и изложницу, имеющую различные формы. Кроме того, два вида полусферических пен в виде раковин, каждая из которых имеет диэлектрическую постоянную 1,50, внешний диаметр 450 мм и внутренний диаметр 422 мм, также получают в соответствии со способом, описанным в примере 6 (применяемые материалы и способы также такие же, как и в примере 6), за исключением того, что применяемая изложница имеет другую форму.

Полученные пены соединяют вместе, получая линзу Люнеберга, состоящую из трех слоев.

Усиление основного луча измеряют в таких же условиях, как и в примере 8, за исключением того, что линзу в нем используют в качестве линзы для принимающей антенны. Результаты измерения представлены в таблице 3.

Таким же способом, как и в примере 8, определяют равномерность усиления основного луча линзы, поворачивая ее в плоскости х-у на 360 градусов, как показано на фиг.4. Она имеет равномерный профиль по существу без погрешностей.

Сравнительный пример 5

Сферическую пену, имеющую диэлектрическую постоянную около 2,94 и диаметр 370 мм, два вида полусферических пен в виде раковин, каждая из которых имеет диэлектрическую постоянную около 2,05, внешний диаметр 422 мм и внутренний диаметр 370 мм, и два вида полусферических пен в виде раковин, каждая из которых имеет диэлектрическую постоянную около 1,50, внешний диаметр 450 мм и внутренний диаметр 422 мм, получают согласно способу, описанному в примере 9, за исключением того, что порошковый титанат кальция применяют соответственно вместо волокнистого титаната кальция, а количество загружаемого во время предварительного вспенивания пентана составляет 35 г, 59 г и 110 г соответственно; получают предварительно вспененные гранулы, имеющие коэффициент вспенивания, составляющий приблизительно 3, 5 и 10, соответственно, и применяют полученные предварительно вспененные гранулы. Полученные пены соединяют вместе, получая линзу Люнеберга, состоящую из трех слоев.

Усиление основного луча измеряют в таких же условиях, как и в примере 9, за исключением того, что линзу в нем применяют для принимающей антенны. Результаты измерения представлены в таблице 3.

Таким же способом, как и в примере 9, определяют равномерность усиления основного луча линзы, поворачивая ее в плоскости х-у на 360 градусов, как показано на фиг.4. Она имеет наибольшую погрешность ±1,5 dB.

Как следует из примера 9 и сравнительного примера 5, линза в соответствии с настоящим изобретением имеет небольшую массу и, в то же время, высокое (большее) усиление.

Как указано выше, диэлектрическая полимерная пена в соответствии с настоящим изобретением имеет хорошие и равномерные диэлектрические свойства и, поэтому, предпочтительным образом применима в качестве диэлектрического материала для сферической линзы, линзы Люнеберга и т.п.

Диэлектрическая полимерная пена предназначена для использования в качестве различных диэлектрических материалов, в том числе в качестве материала для сферических линз для радиоволн и линзы Люнеберга. Полимерная пена имеет диэлектрическую проницаемость не ниже 1,5 при 12 ГГц и 25°С и получена вспениванием полимерной композиции, которая содержит синтетический полимер и, по меньшей мере, один диэлектрический неорганический наполнитель. Наполнитель выбирают из волокнистого титаната щелочноземельного металла и пластинчатого титаната щелочноземельного металла. Полученная диэлектрическая полимерная пена имеет хорошие и равномерные диэлектрические свойства. 3 н.п. ф-лы, 4 ил., 3 табл.

| JP 7320537 A, 08.12.1995.Состояние и перспективы развития вспененных материалов на основе ПВХ | |||

| Обзор.инф | |||

| Сер | |||

| Акрилаты и поливинилхлорид | |||

| - М.: НИИТЭХИМ, 1988 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2005-10-27—Публикация

2001-07-25—Подача