Изобретение относится к области исследования свойств жидкостей с помощью тепловых средств.

Известны вибрационные способы определения вязкости и связанных с ней параметров жидкости. Так, например, в [1] описан способ, при котором зонд пластинчатого типа погружают в исследуемую жидкость и воздействуют на него с заданной возбуждающей силой на частоте, соответствующей резонансной частоте колебаний системы. После установления амплитуды вынужденных колебаний зонда измеряют амплитуду, затем с учетом амплитуды, частоты, возбуждающей силы и площади зонда рассчитывают вязкость жидкости.

Способ определения вязкости характеризуется следующими недостатками: использование зонда пластинчатого типа затрудняет решение уравнений в тех случаях, когда по результатам расчетов требуется определить как вязкость, так и плотность жидкости; относительно большие габариты вибровискозиметров и других устройств, необходимых для реализации указанных способов, не позволяют создавать портативные измерительные приборы.

Известен способ определения теплоемкости жидкостей с помощью непосредственного нагрева в адиабатическом калориметре [2]. Перед проведением эксперимента в калориметр заливают эталонную жидкость с известной теплоемкостью, и рассчитывают теплоемкость калориметра. Затем исследуемую жидкость заливают в теплоизолированный от внешней среды калориметр, снабженный электронагревателем для нагрева жидкости, мешалкой и термометром. В течение времени, продолжительность которого измеряется, проводится нагрев жидкости с помощью электронагревателя. Измеряют мощность, подводимую к нагревателю. В процессе нагрева жидкость перемешивается. Измеряют температуру жидкости в начале и в конце процесса нагрева и рассчитывают удельную теплоемкость исследуемой жидкости.

Данный способ имеет следующие недостатки: достаточно большой объем исследуемой пробы; достаточно большое время измерения, особенно в том случае, если необходимо исследовать зависимость теплоемкости от температуры в широком диапазоне температур; невозможность или повышенная трудность реализации такого способа в портативном приборе.

Для определения коэффициентов теплопроводности и температуропроводности жидкостей находит применение метод регулярного теплового режима [3]. При этом, как правило, используются такие способы измерений, при которых реализуется регулярный тепловой режим первого рода.

Наиболее близким к изобретению является способ определения теплопроводности жидкости с помощью различного типа бикалориметров [2]. При реализации этого способа исследуемую жидкость заливают в бикалориметр, основными элементами которого являются корпус и ядро, выполненные из меди и разделенные тонким слоем исследуемой жидкости. К ядру калориметра прижимается горячий спай термопары, а холодный спай термопары погружается в тот же термостат, в который погружается корпус бикалориметра при проведении измерения. Непосредственно перед проведением измерений бикалориметр прогревается до заданной температуры в другом термостате, а затем переносится в тот термостат, в который погружен холодный спай термопары. После установления регулярного теплового режима в жидкости, по измеренному значению термо-э.д.с. термопары определяют изменение во времени температуры ядра и корпуса бикалориметра и вычисляют темп охлаждения калориметра, а затем с учетом известных параметров бикалориметра рассчитывается теплопроводность исследуемой жидкости.

В этом случае сначала определяется коэффициент теплопроводности жидкости, а затем с привлечением других известных параметров жидкости рассчитывается коэффициент температуропроводности. Недостатком способов, основанных на реализации в ходе измерений регулярного теплового режима первого рода, является сложность или даже невозможность корректного проведения расчетов в том случае, если в ходе одних и тех же измерений ставится задача определения целого ряда неизвестных теплофизических параметров жидкости, включая теплоемкость. Кроме того, данные способы отличаются большой трудоемкостью при исследовании зависимости теплофизических параметров от температуры.

Характеризуя описанные выше способы в целом, необходимо отметить, что все эти способы ориентированы в основном на то, чтобы производить определение какого-либо одного теплофизического параметра жидкости при заданной температуре или в узком температурном интервале и, в лучшем случае, по результатам определения этого параметра рассчитать связанные с ним какие-либо другие параметры, причем такие расчеты, как правило, требуют знания значений еще каких-либо параметров жидкости, которые либо должны быть известны заранее, либо должны быть измерены иными способами. Это делает весьма затруднительным или вообще невозможным реализацию измерений многих теплофизических параметров в ходе одного процесса.

Известные к настоящему времени устройства для исследования теплофизических свойств жидкостей либо вообще не позволяют осуществить заявляемый способ, либо не позволяют в полной мере реализовать преимущества заявляемого способа.

Известны устройства [1] для определения вязкости жидкости с помощью вибровискозиметров. Их недостатки: отсутствует возможность измерять температуру исследуемой жидкости непосредственно в точке расположения зонда вибровискозиметра, что вносит дополнительные ошибки в случае исследования зависимости вязкости жидкости от температуры; описываемые устройства в основном предназначены для применения в стационарных условиях.

Описанное в [2] устройство для определения теплоемкости жидкости методом непосредственного нагрева в адиабатическом калориметре также имеет ряд недостатков, в частности, данное устройство без дополнения его специальными устройствами охлаждения пробы не позволяет производить измерения при температурах ниже температуры окружающей среды.

Известно определение коэффициентов теплопроводности жидкости с помощью бикалориметров [2] и [3], которые также характеризуются рядом недостатков, в частности, существенными трудностями в миниатюризации подобных устройств, достаточно сложной геометрией заполняемого жидкостью объема, что затрудняет промывку бикалориметра при смене пробы.

Всем описанным выше устройствам свойственны также общие недостатки, в частности, трудность автоматизации процесса измерения и невозможность определения в ходе одного процесса сразу многих параметров исследуемой жидкости. Все это вынуждает создавать новое устройство, предназначенное для реализации заявляемого способа.

Прототипом заявляемого устройства является анализатор низкотемпературных свойств многокомпонентных жидкостей, реализованный в соответствии с патентом [4].

Известное устройство содержит корпус, в котором установлены соединенные с источниками постоянного тока два термоэлектрических модуля с термоаккумулирующим элементом между ними; первый из модулей соединен с регулируемым источником тока и имеет тепловой контакт с кюветой для размещения исследуемой многокомпонентной жидкости, в которой размешены измерительный преобразователь температуры и датчик температурно-зависимого физического параметра, выходы которых подключены к входу устройства регистрации, выход которого соединен с входом устройства управления регулируемым источником тока, при этом второй термоэлектрический модуль снабжен средством теплоотвода, например, воздушным вентилятором. В устройстве датчик температурно-зависимого физического параметра выполнен в виде волоконно-оптического датчика оптического пропускания исследуемой жидкости.

Недостатком данного анализатора является то, что устройство измеряет лишь температуры помутнения и кристаллизации, косвенно свидетельствующие об изменении вязкости, и не позволяет проводить количественное определение вязкости жидкости, исследовать зависимость вязкости жидкости от температуры, а также не позволяет исследовать другие теплофизические параметры.

Технической задачей изобретения является одновременное исследование зависимости от температуры: вязкости, плотности, температуропроводности жидкости, а также ее теплопроводности и теплоемкости.

Для решения указанной задачи предложен динамический способ исследования теплофизических свойств жидкостей, при котором последовательно по времени изменяют и измеряют температуру исследуемой жидкости, находящейся в кювете и регистрируют температурно зависимые физические параметры жидкости, отличающийся тем, что внутри металлической кюветы в исследуемой жидкости размещают теплоизолированный от внешней среды металлический зонд вибровискозиметра, возбуждаемого с заданной частотой и с заданной вынуждающей силой, монотонно и непрерывно по времени по известному закону изменяют температуру кюветы со скоростью, превышающей скорость установления процессов изменения температуры исследуемой жидкости в кювете, измеряют температуру зонда во всем заданном интервале изменения температуры кюветы, а также амплитуду и/или фазу, и/или частоту колебаний зонда и определяют плотность, вязкость и температуропроводность жидкости в зависимости от ее температуры по уравнению теплопроводности жидкости и по уравнению вынужденных колебаний зонда вибровискозиметра.

В соответствии со способом, температуру кюветы изменяют путем приложения к ней известного постоянного или монотонно и непрерывно изменяющегося во времени теплового потока и дополнительно определяют теплоемкость и теплопроводность исследуемой жидкости в зависимости от температуры по уравнению теплового баланса жидкости.

Заявляется устройство для исследования теплофизических свойств жидкостей, включающее корпус, в котором установлены соединенные с источниками постоянного тока два термоэлектрических модуля с термоаккумулирующим элементом между ними, первый из которых соединен с регулируемым источником тока и имеет тепловой контакт с кюветой для размещения исследуемой жидкости, в жидкости размещены измерительный преобразователь температуры и датчик температурно-зависимого физического параметра жидкости, выходы которых подключены к входу устройства регистрации и управления, выход которого соединен с управляющим входом регулируемого источника тока, второй термоэлектрический модуль снабжен средством теплоотвода, отличающееся тем, что датчик температурно-зависимого. физического параметра выполнен в виде металлического зонда вибровискозиметра, размещенного в жидкости с возможностью теплоизоляции от внешней среды, измерительный преобразователь температуры зонда встроен внутри зонда, а металлическая кювета тсрмоизолирована от внешней среды и дополнительно снабжена вторым измерительным преобразователем температуры.

Измерительный преобразователь температуры зонда выполнен в виде термопары, измерительный спай которой размещен в зонде, а опорный спай находится в термостатируемом корпусе вибровискозиметра.

Второй измерительный преобразователь температуры кюветы выполнен в виде термопары, измерительный спай которой размещен в дне кюветы, а опорный спай термостатирован.

Между первым термоэлектрическим модулем и кюветой размещен с обеспечением теплового контакта датчик теплового потока, выход которого подключен к входу устройства регистрации и управления.

Зонд вибровискозиметра выполнен в виде шарика из меди или серебра, имеющего защитное пленочное покрытие.

Шток зонда вискозиметра выполнен в виде капилляра из термоизоляционного материала, например, стекла или керамики, с проходящими внутри капилляра проводниками термопары.

Вибровискозиметр и кювета размещены в корпусе устройства с возможностью перемещения относительно друг друга.

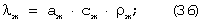

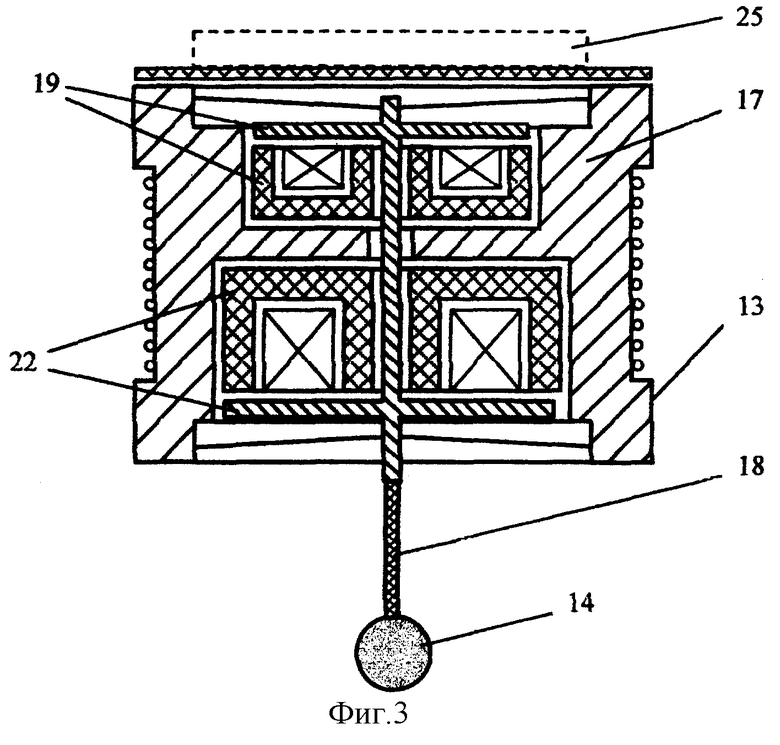

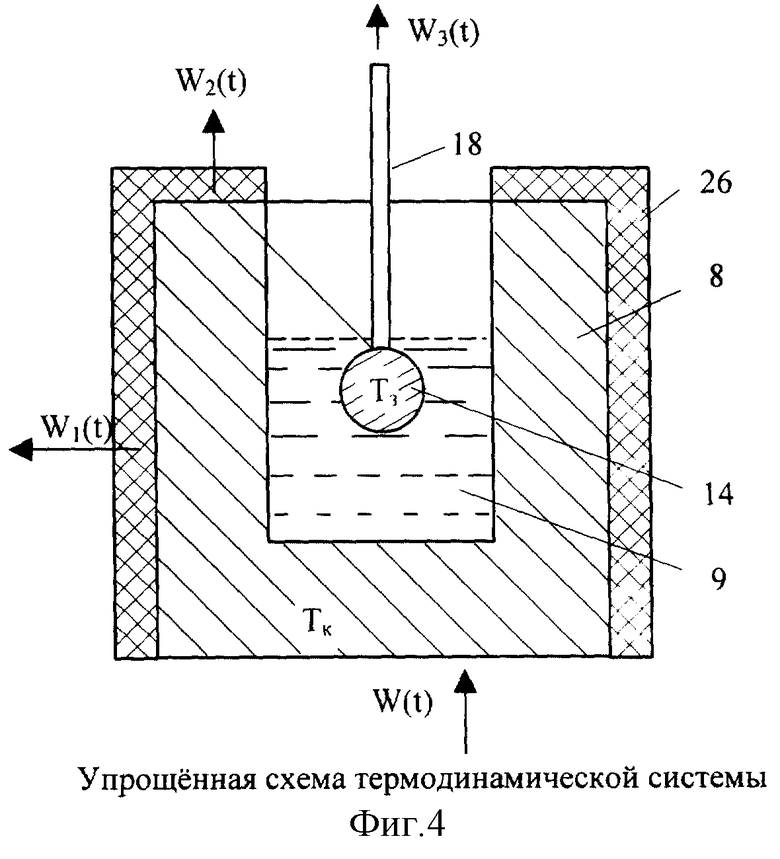

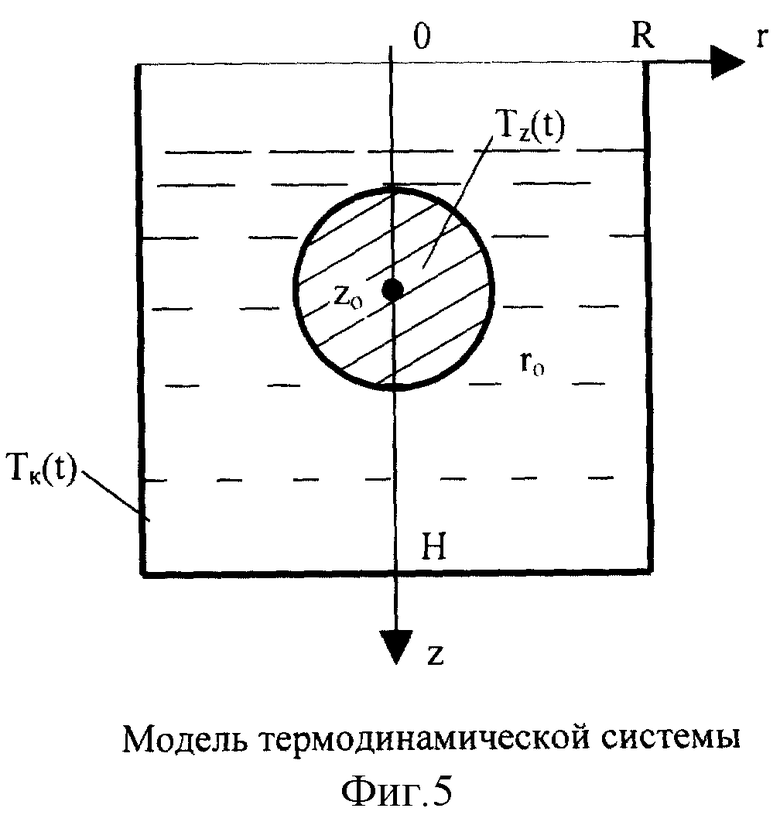

Изобретение поясняется чертежами. На фигуре 1 приведена схема заявляемого устройства, на фигуре 2 - та же схема с датчиком теплового потока. На фигуре 3 приведена в качестве примера схема вибровискозиметра. На фигуре 4 показана схема, поясняющая тепловые процессы в термодинамической системе «кювета-жидкость-зонд». На фигуре 5 представлена эквивалентная физическая модель термодинамической системы.

В корпусе 1 устройства для исследования теплофизических свойств жидкостей (фиг.1) установлены два термоэлектрических модуля 2 и 3 с термоаккумулирующим элементом 4 между ними, например, из алюминия. Модули выполнены на основе элемента Пельтье и соединены с источниками постоянного тока, при этом модуль 2 соединен с источником постоянного тока 5, регулируемым по знаку и величине, а модуль 3 подключен к нерегулируемому источнику тока 6. Для охлаждения горячих спаев модуля 3 в устройстве применено принудительное воздушное охлаждение с помощью вентилятора 7. Кювета 8 с исследуемой жидкостью 9 размещена с возможностью теплового контакта на модуле 2. Кювета выполнена из металла с высокой температуропроводностью, например, из меди или серебра. В дне кюветы размещен измерительный спай 10 измерительного преобразователя температуры кюветы (термопары) - такое местоположение обеспечивает его сохранность при смене проб жидкости и очистке кюветы, а опорный спай 11 размещен в термостате 12. Зонд вибровискозиметра 13 выполнен в виде сферического шарика 14 из меди или серебра. Шарик имеет защитное пленочное покрытие для целей сохранности от химического воздействия жидкой среды. Измерительный спай 15 измерительного преобразователя температуры зонда (термопары) встроен в шарик 14, а опорный спай 16 находится в термостатируемом корпусе 17 вибровискозиметра. Зонд 14 располагают по оси симметрии кюветы, что позволяет упростить расчетные формулы. Вибровискозиметр 13 и кювета 8 размещены в корпусе устройства с возможностью перемещения относительно друг друга для целей очистки кюветы и замены образца жидкости. Шток 18 зонда 14 выполнен в виде капилляра из термоизоляционного материала. Это необходимо для того, чтобы обеспечить возможность достижения низких температур жидкости и для того, чтобы исключить неконтролируемые тепловые потоки из внешней среды в жидкость. Вибровискозиметр снабжен датчиком 19 положения штока (зонда), выход которого, а также выходы измерительных преобразователей 10, 15 подключены к входу устройства регистрации и управления 20, выполненного на базе микроконтроллера.

На фигуре 2 представлена та же схема устройства для исследования теплофизических свойств жидкостей, на которой показано возможное применение датчика теплового потока 21, который размещен с обеспечением теплового контакта между кюветой 8 и первым термоэлектрическим модулем 2. Выход датчика 21 подключен к входу устройства регистрации и управления.

Одна из возможных схем реализации вибровискозиметра представлена на фиг.3. Вибровискозиметр состоит из металлического внутреннего корпуса 17, в котором смонтированы устройство возбуждения 22 колебательной системы и датчик 19 положения колебательной системы. С якорем колебательной системы соединен капилляр 18, например, из стекла или керамики, который служит проводником механического воздействия от якоря к зонду 14, погружаемому в исследуемую жидкость 9 и жестко закрепленному на конце указанного капилляра. Металлические проводники 23 термопары, встроенной в шарик-зонд 14, пропущены через капилляр и выведены за пределы колебательной системы. Вибровискозиметр имеет систему термостатирования внутреннего корпуса 17, позволяющую поддерживать постоянную температуру элементов колебательной системы вне зависимости от температуры окружающей среды и температуры исследуемой жидкости. Термостатируемые элементы вибровискозиметра окружены термоизоляцией 24, которая одновременно обеспечивает виброизоляцию и демпфирование колебаний внутреннего корпуса вибровискозиметра. Окруженный слоем термоизоляции 24 внутренний корпус 17 вибровискозиметра помещен в наружный корпус (не показан). Наружный корпус закреплен на устройстве позиционирования (не показано), обеспечивающем возможность временного размещения шарикового зонда в заданном месте внутри кюветы. Электронный блок 25 вибровискозиметра обеспечивает возбуждение колебательной системы на ее резонансной частоте и задает амплитуду вынуждающей силы. При этом имеется возможность устанавливать амплитуду вынуждающей силы, не зависящей от амплитуды колебаний зонда вибровискозиметра.

Заявляемый способ осуществляется следующим образом.

Для проведения исследования теплофизических свойств жидкости микродоза (0,15...0,2 мл) исследуемой жидкости помещается в металлическую кювету 8. Затем в жидкость опускается зонд 14 вибровискозиметра.

Перед началом измерений устанавливается необходимая начальная температура исследуемой жидкости, зонда и кюветы путем регулирования тока источника тока 5. При подаче на модуль 2 тока определенной полярности кювета может нагреваться или охлаждаться. Скорость нагрева или охлаждения задается устройством регистрации и управления 20.

После установки начальной температуры с помощью устройства регистрации и управления 20 осуществляют изменение температуры исследуемой жидкости от начально установленной с помощью термоэлектрического модуля 2. Температура должна либо монотонно и непрерывно без скачков возрастать, либо понижаться. В этом случае уравнение теплопроводности допускает достаточно простое решение. Разница температур между кюветой и зондом позволяет определить из уравнения теплопроводности жидкости ее температуропроводность. При постоянной температуре кюветы разница температур равна нулю и температуропроводность жидкости в статическом режиме не может быть определена. Скорость изменения температур кюветы выбирается такой, чтобы разница температуры зонда и кюветы была измерена с достаточной точностью. Измерения и расчеты с соблюдением названных условий существенно упрощаются при выборе материала кюветы из материала с высокой теплопроводностью, например, из металла. Непрерывность, монотонность и заданная скорость понижения температуры обеспечивается устройством регистрации и управления 20, и задается функционально, математически. В процессе изменения температуры одновременно снимается зависимость от времени температуры жидкости на измерительных спаях термопар зонда и кюветы. Также измеряют амплитуду колебаний зонда, их частоту, фазовый сдвиг между колебаниями зонда и колебаниями вынуждающей силы. Дополнительно при необходимости измеряют тепловой поток, отбираемый термоэлектрическим модулем от кюветы.

Показанные выше управляющие функции осуществляются с помощью устройства регистрации и управления 20. В качестве устройства управления может, например, использоваться система, представленная на рис.1.7 (стр.21) в [5]. Возможно также использование системы, описанной на стр.281-282 (рис.12.2) в [6].

По результатам измерения этих параметров вычисляют следующие параметры, характеризующие теплофизические свойства жидкости: динамическую вязкость жидкости η, плотность жидкости ρ, температуропроводность жидкости а и зависимость этих параметров от температуры.

Дополнительно определяется температура застывания жидкости Тзаст путем анализа зависимости вязкости жидкости от температуры, при этом используется тот факт, что при застывании жидкости происходит резкое увеличение ее вязкости.

Измерение разности температур между зондом и стенками кюветы позволяет определить температуропроводность жидкости аж и исследовать зависимость температуропроводности от температуры. Такая возможность имеется в связи с тем, что охлаждение кюветы производится снизу, что практически исключает конвекцию, а небольшая (единицы... десятки микрон) амплитуда колебаний зонда позволяет пренебречь эффектом перемешивания жидкости колеблющимся зондом.

Для обеспечения возможности измерения теплоемкости сж жидкости между кюветой и первым термоэлектрическим модулем установлен датчик теплового потока 21. В простейшем случае этот датчик представляет собой плоскопараллельную пластину из материала с известной теплопроводностью λ, одна из сторон которой приводится в тепловой контакт с нижней поверхностью кюветы, а вторая сторона приводится в тепловой контакт с поверхностью «холодных» спаев термоэлектрического модуля 2. На противоположных сторонах плоскопараллельной пластины размещаются «горячий» и «холодный» спаи термопары (не показана). Таким образом, электродвижущая сила (э.д.с.) названной термопары будет пропорциональна разности температур поверхностей плоскопараллельной пластины. По известной термо-э.д.с. термопары рассчитывают разность температур поверхностей плоскопараллельной пластины. Далее, с учетом известной геометрии данной пластины и с учетом коэффициента теплопроводности λ материала пластины рассчитывают тепловой поток W(t), отбираемый термоэлектрическим модулем от кюветы.

Информация о тепловом потоке позволяет определить теплоемкость жидкости сж и исследовать зависимость теплоемкости от температуры. С учетом определенной температуропроводности жидкости аж информация о теплоемкости жидкости позволяет рассчитать ее теплопроводность λж.

Поясним физические и математические принципы, лежащие в основе заявляемого способа.

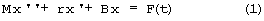

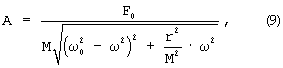

Уравнение вынужденных колебаний малой амплитуды для механической колебательной системы с одной степенью свободы имеет вид [7]:

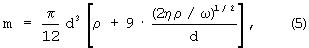

где М - приведенная масса колебательной системы,

r - механическое сопротивление колебательной системы,

В - приведенная жесткость колебательной системы,

х - отклонение колебательной системы от положения равновесия,

F(t) - вынуждающая сила, приложенная к колебательной системе.

Уравнение (1) достаточно хорошо описывает поведение вибровискозиметра, работающего в режиме колебаний с малой амплитудой [1].

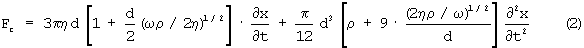

При использовании в качестве зонда вискозиметра шарика диаметром d, погруженного в жидкость с динамической вязкостью η и плотностью ρ и достаточно удаленного от стенок кюветы на основании решения уравнения Навье-Стокса можно найти силу сопротивления Fc, действующую на колеблющийся с частотой ω шарик, погруженный в жидкость [8]:

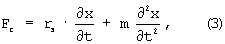

Уравнение (2) можно привести к виду:

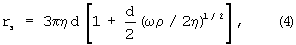

Используя (3), механическое сопротивление зонда в жидкости rз и присоединенная масса жидкости m могут быть выражены следующим образом:

Покажем, что параметры rз и m могут быть определены в результате измерений в соответствии с заявляемыми способом и устройством.

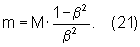

Если по результатам измерений выходных параметров вибровискозиметра (амплитуды А, частоты ω и фазы ϕ вынужденных колебаний зонда) будут определены rз и m, то динамическая вязкость и плотность жидкости могут быть вычислены путем одновременного решения уравнений (4) и (5).

Для определения rз и m по результатам измерений с помощью вибровискозиметра может быть использован следующий метод.

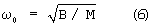

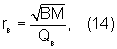

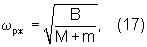

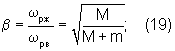

При возбуждении синусоидальных колебаний зонда вибровискозиметра в воздухе собственная частота его колебаний ω0 может быть с достаточной для практических целей точностью рассчитана по формуле [7]:

где В - приведенная эффективная жесткость,

М - приведенная эффективная масса системы.

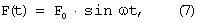

Если возмущающая сила изменяется по гармоническому закону:

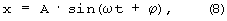

то установившиеся вынужденные колебания зонда вибровискозиметра также являются гармоническими с той же угловой частотой [7]:

где

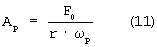

На резонансной частоте ωр, которая при малом затухании также весьма близка к ω0, амплитуда, колебаний зонда, вычисленная по уравнению (9), равна:

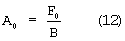

При нулевой частоте статическое смещение зонда А0 равно:

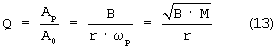

Из уравнений (11) и (12) легко определить механическую добротность Q колебательной системы:

Отсюда можно найти механическое сопротивление колебательной системы вибровискозиметра при колебаниях зонда вискозиметра в воздухе:

Здесь Qв - добротность колебательной системы в воздухе,

Aрв - амплитуда колебаний зонда при резонансе в воздухе,

- резонансная частота колебательной системы в воздухе.

- резонансная частота колебательной системы в воздухе.

Параметры В, М, Qв легко определяются стандартными методами и применительно к заявляемому предмету определяются на стадии калибровки прибора.

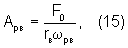

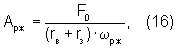

При погружении зонда вискозиметра в жидкость амплитуда Арж его колебаний при резонансе будет равна:

Здесь ωрж - резонансная частота колебательной системы при погружении зонда в жидкость.

Регистрируя относительные изменения резонансной амплитуды и частоты колебаний зонда при погружении его в исследуемую жидкость, из уравнений (14)...(17) получим:

Измеряя Арж/Арв, ωрж/ωрв и зная rв и М из решения системы уравнений (18) и (19) находим значения rз и m.

После определения этих параметров путем решения системы уравнений (4) и (5) вычисляются вязкость η и плотность ρ исследуемой жидкости. Если измерения были проведены не только при какой-либо фиксированной температуре, а в некотором диапазоне температур, указанный метод позволяет определить зависимость данных параметров жидкости от температуры. В частности, указанные математические операции могут выполняться автоматически с помощью, например, ЭВМ или микроконтроллера.

Для определения теплофизических параметров жидкости: температуропроводности а, теплоемкости с и теплопроводности λ - рассмотрим уравнения теплопроводности для заявляемой термодинамической системы.

Заявляемая термодинамическая система схематически изображена на фигуре 4. Примем следующие обозначения и условия:

- кювета 8 имеет внутренний радиус R, высоту Н, массу Мк, теплоемкость ск, температуропроводность ак,

- сферический зонд 14, коаксиально расположенный по центру кюветы на расстоянии (H-z0) от ее дна, имеет диаметром d, массу Мз, объем Vз, теплоемкость сз, температуропроводность аз;

- исследуемая жидкость 9 имеет массу Мж с температуропроводностью аж;

- шток зонда 18 выполнен из термоизолирующего материала;

Тз и Тк - температуры зонда и дна кюветы соответственно;

W(t) - тепловой поток в зависимости от времени t, прилагаемый ко дну кюветы;

W1(t) и W2(t) - тепловые потоки, уходящие с боковых стенок и верхних граней кюветы в окружающую среду. W3(t) - тепловой поток, уходящий через шток зонда.

Наибольший интерес представляют тепловые процессы в исследуемой жидкости в процессе ее охлаждения снизу, когда можно пренебречь явлениями конвекции в жидкости. Если температуропроводность жидкости аж много меньше температуропроводностей кюветы и зонда (ак и аз соответственно), то внешнюю поверхность зонда и внутреннюю поверхность кюветы можно заменить изотермическими поверхностями с температурами Тз и Тк, соответственно.

При соответствующем инженерном исполнении термодинамической системы, например при условии термоизоляции боковых стенок кюветы (поз. 26), потоками W1(t), W2(t) и W3(t) можно пренебречь, и физическая модель термодинамической системы приобретает вид, показанный на фигуре 5.

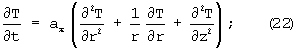

Обозначим T(r, z, t) - разность температур между температурой жидкости и начальной температурой То, r и z - координаты указанной точки жидкости в цилиндрической системе координат, t - текущее время.

Для изотропной жидкости справедливо уравнение теплопроводности [7]:

Используя данное уравнение, можно решать либо прямую задачу, то есть по уравнению (22) при известном аж находить функцию T(r, z, t), либо обратную задачу, то есть по экспериментально известной функции T(t) находить аж(Тср), где

Решение прямой задачи при заданном изменении температуры кюветы Тк(t)=T0-pt (р>0) имеет вид:

где μk - корни уравнения J0(μ)=0; J0, J1 - функции Бесселя нулевого и первого порядка; р - коэффициент пропорциональности зависимости температуры от времени; Т0 - начальная температура кюветы;

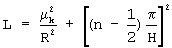

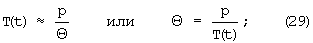

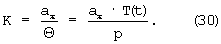

Решение обратной задачи определения аж(Тср) по экспериментально известной функции T(t) можно значительно облегчить, используя в термодинамической системе регулярный тепловой режим второго рода [3]. В этом случае поведение термодинамической системы в зависимости от изменения температуры кюветы Тк(1) (задается оператором) описывается двумя интегральными термодинамическими параметрами:

К - коэффициентом формы, который зависит только от геометрии термодинамической системы и имеет размерность м2,

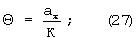

Θ - темпом охлаждения, характеризующим общую временную инерционность охлаждаемой среды и имеющим размерность сек-1.

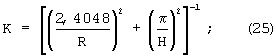

Для конечного цилиндра коэффициент K определяется по формуле [3]:

где R и Н - радиус и высота кюветы в нашем случае.

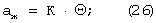

Если для рассматриваемой термодинамической системы известны К и Θ. то аж определяется как:

или

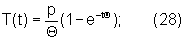

Используя приближение регулярного режима, можно достаточно просто найти решение прямой задачи как реакцию интегрирующей цепи на входное воздействие. В частности, при изменении температуры кюветы Тк(t)=Т0-pt (p>0) получим:

При t·Θ≫1, то есть по истечении достаточно большого времени после начала охлаждения, данное уравнение существенно упрощается:

При необходимости задача может быть решена при экспоненциальном входном воздействии без условий упрощения уравнения.

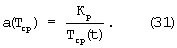

Коэффициент формы К используемой термодинамической системы может быть либо рассчитан [3], либо определен экспериментально при заполнении термодинамической системы жидкостью с известной зависимостью аж(Т)

По известному коэффициенту К для рассматриваемой термодинамической системы можно определить аж(Тср) для исследуемой жидкости:

где Тср - средняя температура жидкости в момент измерения.

Таким образом, по результатам измерений и указанных выше вычислений могут быть определены заявленным способом параметры вязкость жидкости η, ее плотность ρ, температуропроводность аж, изменение температур кюветы Tк(t), зонда Tз(t) и средней температуры жидкости Тср(t).

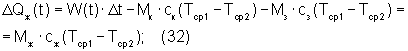

С учетом найденных параметров при условии определения теплового потока, подводимого к кювете, могут быть также определены в зависимости от средней температуры жидкости Tcp(t) ее теплоемкость сж и теплопроводность λж.

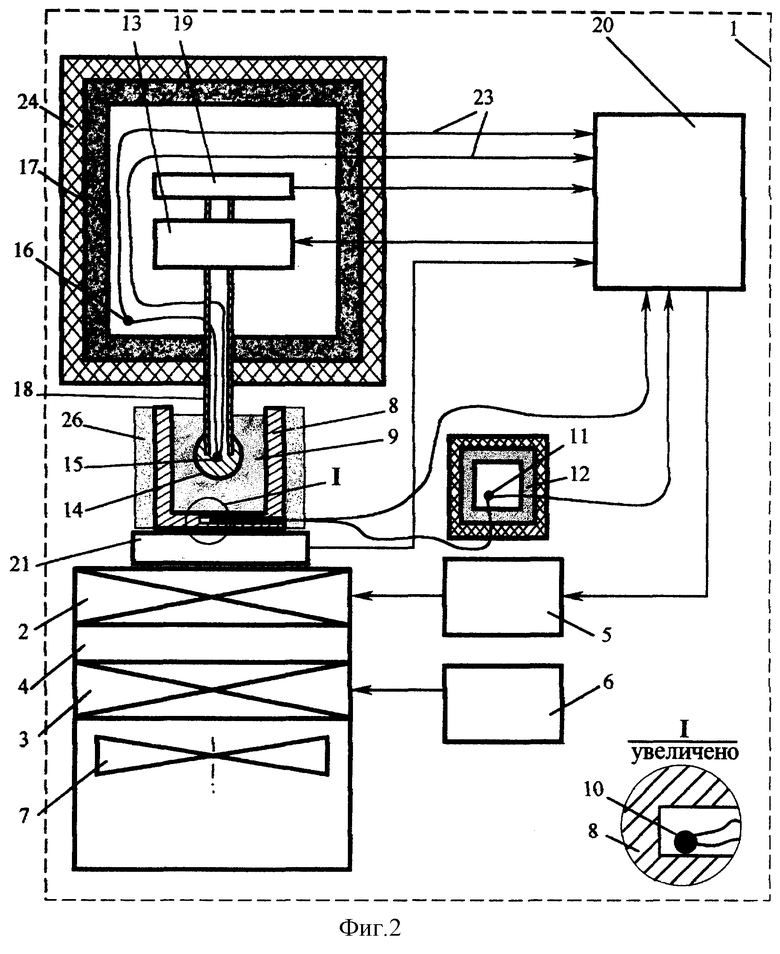

Для показанной на фигуре 5 термодинамической системы уравнение теплового баланса может быть представлено следующим образом:

или

где ΔQж - количество тепла, передаваемого жидкости за время Δt.

Возможный вариант определения теплового потока W(t) описан выше в устройстве (с.8-9).

Если разность Tcp1-Tcp2 невелика, то из (32) получим:

то есть находим зависимость теплоемкости жидкости от температуры.

Как было показано ранее, путем решения системы уравнений (4) и (5) может быть определена плотность жидкости. Кроме того, как известно [7], температуропроводность аж определяется выражением:

Отсюда можно определить коэффициент теплопроводности жидкости.

Таким образом, заявляемый метод в процессе совместных измерений параметров колебательного процесса вибродатчика и температур кюветы и зонда вибровискозиметра позволяет одновременно определять следующие параметры исследуемой жидкости (в том числе в зависимости от температуры):

динамическую вязкость η, плотность ρ,

температуропроводность аж.

По результатам этих измерений при условии определения теплового потока могут быть дополнительно измерены в зависимости от температуры:

удельная теплоемкость с,

коэффициент теплопроводности λ.

Заявляемые способ и устройство обеспечивают:

1. Возможность одновременного определения основных теплофизических свойств жидкостей с использованием микродоз (0,15...0,2 мл) исследуемых жидкостей, что существенно сокращает время анализа и облегчает утилизацию пробы.

2. Возможность исследования свойств жидкостей, в том числе многокомпонентных жидких сред при амплитудах колебаний зонда, сравнимых с характерными размерами наиболее крупных органических молекул, что представляет значительный интерес при проведении исследований в области молекулярной физики.

3. Возможность исследования низкотемпературных свойств жидкостей, в том числе определения температуры застывания моторных масел и топлив с депрессорными присадками, с использованием микродозы (0,15...0,2 мл) исследуемой жидкости.

Источники информации

1. Соловьев А.Н., Каплун А.Б. Вибрационный метод измерения вязкости жидкостей. - Новосибирск: Наука, Сибирское отд-е, 1970.

2. Чередниченко Г.И., Фройштетер Г.Б., Ступак П.М. Физико-химические и теплофизические свойства смазочных материалов. - Л.: Химия, 1986.

3. Кондратьев Г.М. Регулярный тепловой режим. - М.: Гостехиздат, 1954.

4. Патент РФ на изобретение №2183323 «Способ исследования низкотемпературных свойств многокомпонентных жидкостей и устройство для его осуществления».

5. Мирский Г.Я. Микропроцессоры в измерительных приборах. - М.: Радио и связь. - 1984.

6. Балашов Е.П. и Пузанков Д.В. Микропроцессоры и микропроцессорные системы. - М.: Радио и связь. - 1981.

7. Яворский Б.М., Детлаф А.А. Справочник по физике. - М.: Наука, 1977.

8. Ландау Л.Д., Лифшиц Б.М. Гидродинамика. - М.: Наука, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИССЛЕДОВАНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2504757C2 |

| СПОСОБ ИССЛЕДОВАНИЯ ТЕРМОДИНАМИЧЕСКОГО СТРУКТУРОПРЕОБРАЗОВАНИЯ ЖИДКИХ СРЕД | 2005 |

|

RU2289125C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПРОЦЕССОВ СТРУКТУРОПРЕОБРАЗОВАНИЯ В ЖИДКОСТЯХ | 2008 |

|

RU2365906C2 |

| СПОСОБ ИССЛЕДОВАНИЯ ПРОЦЕССОВ СТРУКТУРОПРЕОБРАЗОВАНИЯ В ЖИДКОСТЯХ | 2007 |

|

RU2362152C2 |

| ВИБРОВИСКОЗИМЕТРИЧЕСКИЙ ДАТЧИК | 2013 |

|

RU2574862C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2328725C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 1999 |

|

RU2167412C2 |

| Способ комплексного определения теплофизических свойств материалов | 1984 |

|

SU1270661A1 |

| Необремененный вибровискозиметрический датчик | 2017 |

|

RU2662948C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2263901C1 |

Использование: для исследования теплофизических свойств жидкостей. Сущность: заключается в том, что внутри металлической кюветы в исследуемой жидкости размещают теплоизолированный от внешней среды металлический зонд вибровискозиметра, возбуждаемого с заданной частотой и с заданной вынуждающей силой, монотонно и непрерывно по времени по известному закону изменяют температуру кюветы со скоростью, превышающей скорость установления процессов изменения температуры исследуемой жидкости в кювете, измеряют температуру зонда во всем заданном интервале изменения температуры кюветы, а также амплитуду и/или фазу, и/или частоту колебаний зонда и определяют плотность, вязкость, температуропроводность, теплоемкость и теплопроводность исследуемой жидкости в зависимости от ее температуры по уравнению теплопроводности жидкости и по уравнению вынужденных колебаний зонда вибровискозиметра. Основной особенностью устройства, реализующего данный способ, является размещенный в жидкости с возможностью теплоизоляции от внешней среды металлический зонд вибровискозиметра в виде шарика из меди или серебра на штоке из термоизоляционного материала, измерительный преобразователь температуры зонда в виде термопары встроен внутри зонда, а второй измерительный преобразователь температуры также в виде термопары размещен в дне металлической кюветы, термоизолированной от внешней среды. Технический результат: одновременное исследование зависимости от температуры: вязкости, плотности, температуропроводности жидкости, а также ее теплопроводности и теплоемкости. 2 н. и 7 з.п. ф-лы, 5 ил.

| СПОСОБ ИССЛЕДОВАНИЯ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ МНОГОКОМПОНЕНТНЫХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2183323C2 |

| Способ измерения теплофизических свойств жидкости | 1991 |

|

SU1820309A1 |

| ВИБРОВИСКОЗИМЕТР | 0 |

|

SU298868A1 |

| US 4283935 A, 18.08.1981 | |||

| US 3712116 A, 23.01.1973 | |||

| Перекрытие секции шахтной механизированной крепи | 1973 |

|

SU443186A1 |

Авторы

Даты

2005-10-27—Публикация

2004-07-19—Подача