Предпосылки создания изобретения

Данное изобретение касается в общем турбин и более конкретно способа и устройства для настройки характеристики собственной частоты комплекта лопаток турбины.

Вращающаяся лопатка турбины, также известная как лопасть, преобразовывает энергию протекающей текучей среды в механическую энергию. Надежность и эксплуатационные качества этих лопаток важны для успешной работы турбины. Металлургические исследования поврежденных лопаток показали, что многие аварии могут быть обусловлены усталостью металла (см. патент США №2772854).

Усталостное разрушение может быть вызвано нерегулярно изменяющимися силами в сочетании с установившимися силами. Более конкретно, лопатки турбины могут подвергаться воздействию нерегулярно изменяющихся сил, когда они вращаются, проходя через неравномерный поток текучей среды ниже по потоку относительно неподвижных лопаток, также известных как сопла, установленных между соседними рядами лопаток. Основное конструктивное соображение для турбин заключается в том, чтобы избежать или способствовать снижению до минимума резонанса с собственными частотами и динамических нагрузок, производимых нерегулярно изменяющимися силами.

Динамические характеристики вращающейся лопатки турбины, ряда лопаток или узла снабженных лопатками дисков, к которому подсоединены лопатки, можно предсказать, используя анализ вибраций механических конструкций. В некоторых известных способах конструирования лопаток анализ собственной частоты основан на предположении о единственном брусе, заделанном в корневой части лопасти. В некоторых других известных способах комплекты лопаток связаны посредством бандажирования. Однако поскольку комплекты лопаток ведут себя как система, существует намного больше собственных частот и режимов, которые нельзя предсказать, используя анализ единственной лопатки. Кроме того, величина частот и количество режимов зависит от количества лопаток в комплекте и жесткости бандажирования.

Каждая лопатка на вращающемся диске турбины испытывает динамическое усилие, когда вращение проходит через неравномерное течение от неподвижных лопаток. Поскольку вращение лопаток проходит через зоны неравномерного течения, они могут демонстрировать динамическую характеристику, например, такую как механическое напряжение, отклонения и т.д.

Помимо этого, снабженный лопатками диск турбины может приводиться в состояние колебаний, в котором энергия нарастает до максимума. Это иллюстрируется зонами лопатки или диска, в которых механическое напряжение или отклонение находится на максимальном уровне, а сопротивление возбуждающей силе лопатки или диска - на минимальном уровне. Такое состояние известно как режим резонанса. Когда анализ или эмпирическая проверка показывает, что ротор турбины может сталкиваться с резонансным состоянием во время работы турбины, могут быть предприняты шаги для снижения до минимума вероятности возникновения резонанса. Известные способы изменения резонансной характеристики в роторе включают в себя изменение количества лопаток в пакете, изменение количества сопел, модифицирование гибкости лопаток, модифицирование гибкости колес, изменение гибкости бандажа и перемещение диапазона рабочих скоростей. Наиболее близким к заявленному способу является способ настройки вращающихся лопаток турбины, раскрытый в патенте США №4108573. Однако вышеуказанные способы могут быть рентабельны только во время этапа конструирования турбины и непрактичны после того, как конструкция компонентов турбины установлена.

Краткое описание сущности изобретения

Задачей данного изобретения является устранение вышеуказанных недостатков, создание способа модифицирования лопатки ротора паровой турбины, который способствует изменению частоты собственных колебаний лопатки, и лопатки, гибкость которой может регулироваться более эффективно, чем в технических решениях согласно предшествующему уровню техники.

Поставленные задачи решаются тем, что создан способ модифицирования лопатки ротора для паровой турбины для изменения частоты собственных колебаний лопатки ротора, где лопатка ротора включает в себя набегающий край, сбегающий край, первую боковую стенку и вторую боковую стенку, причем первая и вторая боковые стенки присоединены в осевом направлении к набегающему и сбегающему краям и проходят в радиальном направлении между корневой частью лопатки ротора и вершиной лопатки ротора, где упомянутый способ содержит следующие этапы: определения условия колебательного резонанса лопатки ротора и формирования удлинения лопатки между корневой частью лопатки ротора и вершиной лопатки ротора, которое изменяет определенное условие резонанса.

Причем этап определения условия колебательного резонанса лопатки ротора содержит определение условия колебательного резонанса лопатки ротора с использованием модели на основе метода конечных элементов или определение условия колебательного резонанса лопатки ротора с использованием по меньшей мере одного из анализа колебаний и испытания на виброустойчивость.

Этап формирования удлинения лопатки содержит формирование направленного вдоль хорды удлинения лопатки ротора по меньшей мере на одном из набегающего края лопатки и сбегающего края лопатки. При этом лопатка ротора включает в себя среднюю соединительную точку лопатки, и в котором этап формирования направленного вдоль хорды удлинения лопатки ротора дополнительно содержит формирование направленного вдоль хорды удлинения лопатки ротора между средней соединительной точкой 126 лопатки и вершиной лопатки.

Также создана лопатка ротора для паровой турбины, включающая в себя по меньшей мере одну ступень, где ступень образована из ряда лопаток ротора и ряда соседних неподвижных сопел, причем лопатка ротора содержит набегающий край, сбегающий край, первую боковую стенку и вторую боковую стенку, где упомянутые первая и вторая боковые стенки присоединены в осевом направлении к упомянутым набегающему и сбегающему краям и проходят в радиальном направлении между корневой частью лопатки ротора и вершиной лопатки ротора, где упомянутая лопатка ротора включает в себя первую собственную частоту, и удлинение лопатки, которое модифицирует собственную частоту лопатки ротора от первой собственной частоты ко второй собственной частоте, отличающейся от первой собственной частоты, причем удлинение выступает по меньшей мере от одного из набегающего края, сбегающего края, первой боковой стенки и второй боковой стенки.

Лопатка ротора дополнительно содержит среднюю соединительную точку лопатки, и в которой удлинение формируют на лопатке между средней соединительной точкой лопатки и вершиной лопатки. Причем удлинение выступает по меньшей мере от одной из первой боковой стенки лопатки ротора и второй боковой стенки лопатки ротора.

Кроме того, согласно изобретению обеспечена многоступенчатая паровая турбина, содержащая множество рядов лопаток ротора, присоединенных по окружности вокруг вала ротора турбины, где каждая лопатка ротора содержит набегающий край, сбегающий край, первую боковую стенку и вторую боковую стенку, причем первая и вторая боковые стенки присоединены в осевом направлении к набегающему и сбегающему краям и проходят в радиальном направлении между корневой частью лопатки ротора и вершиной лопатки ротора, множество неподвижных сопел, которые проходят между соседними рядами лопаток ротора, и удлинение лопатки, которое модифицирует собственную частоту лопатки ротора от первой собственной частоты ко второй собственной частоте, отличающейся от первой собственной частоты, где удлинение выступает по меньшей мере от одного из набегающего края, сбегающего края, первой боковой стенки и второй боковой стенки. Причем каждая лопатка ротора дополнительно содержит среднюю соединительную точку лопатки, и в которой удлинение формируют на лопатке между средней соединительной точкой лопатки и вершиной лопатки.

Краткое описание чертежей

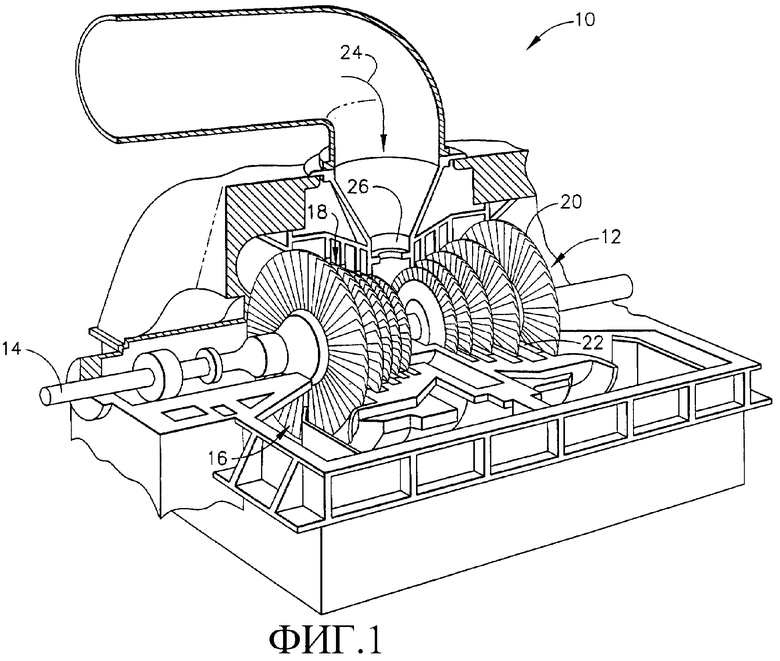

Фиг.1 представляет перспективный вид с частичным вырезом паровой турбины.

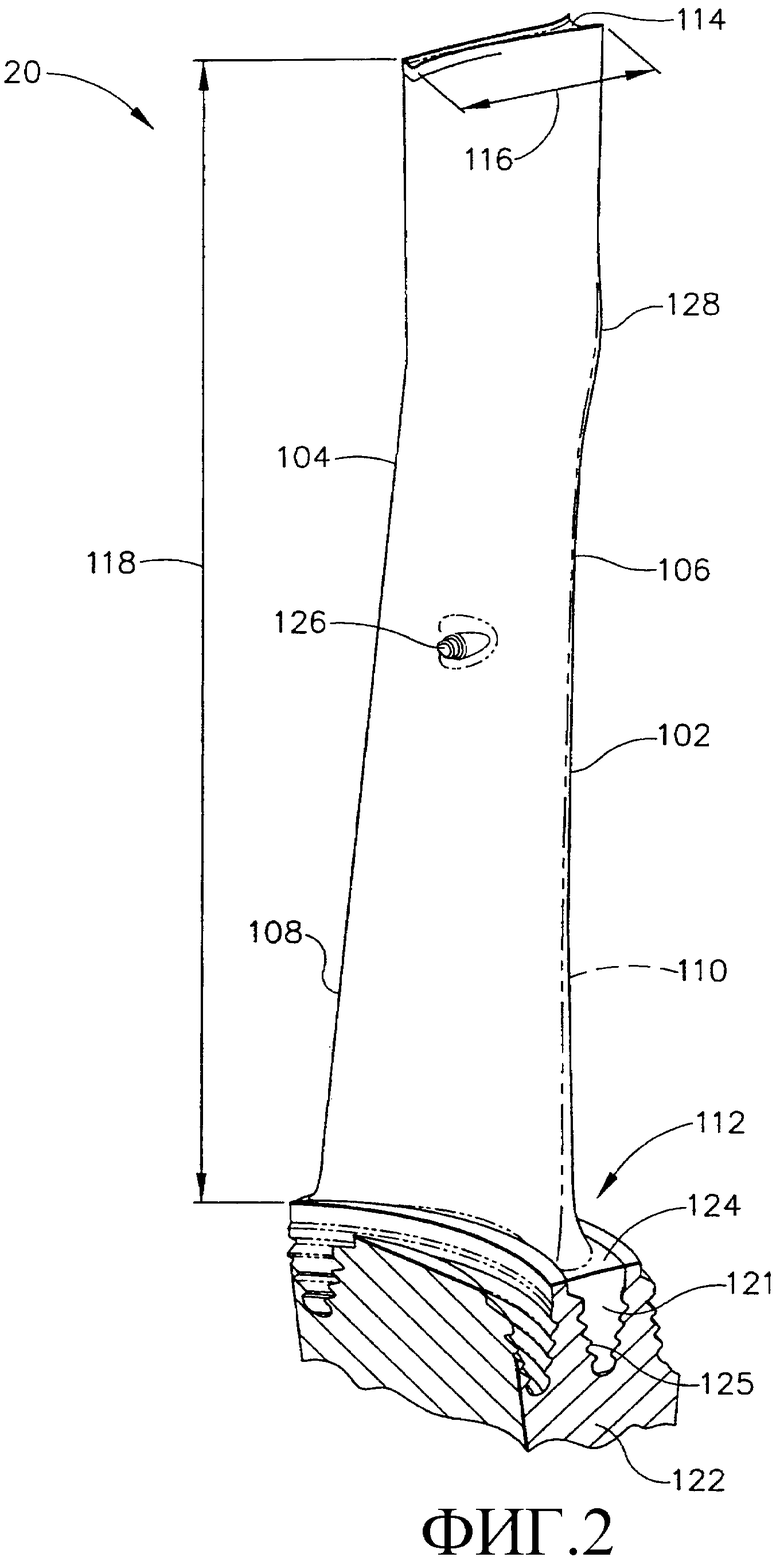

Фиг.2 представляет перспективный вид лопасти турбины, которую можно использовать с паровой турбиной, показанной на фиг.1.

Подробное описание изобретения

Фиг.1 представляет перспективный вид с частичным вырезом паровой турбины 10, включающей в себя ротор 12, который содержит вал 14 и турбину 16 низкого давления (НД). Турбина 16 НД включает в себя множество разнесенных на расстояние в осевом направлении рабочих колес 18. Множество лопастей 20 механически подсоединены к каждому рабочему колесу 18. Более конкретно, лопасти 20 расположены в рядах, которые проходят по окружности вокруг каждого рабочего колеса 18. Множество неподвижных сопел 22 проходят по окружности вокруг вала 14 и в осевом направлении установлены между соседними рядами лопастей 20. Сопла 22 взаимодействуют с лопастями 20, формируя ступень турбины и определяя часть пути протекания пара через турбину 10.

При работе пар 24 входит во впускное отверстие 26 турбины 10 и проводится через сопла 22. Сопла 22 направляют пар 24 ниже по потоку относительно лопастей 20. Пар 24 проходит через остальные ступени, сообщая усилие лопастям 20 и заставляя ротор 12 вращаться. По меньшей мере один конец турбины 10 может проходить в осевом направлении за пределы ротора 12 и может быть прикреплен к нагрузке или оборудованию (не показанному) типа генератора и/или другой турбины, но не ограничиваясь этим. Соответственно, большой паровой турбоагрегат может фактически включать в себя несколько турбин, причем все они коаксиально подсоединены к одному и тому же валу 14. Такой агрегат может, например, включать в себя турбину высокого давления, подсоединенную к турбине среднего давления, которая подсоединена к турбине низкого давления. В одном варианте осуществления паровую турбину 10 можно приобрести у фирмы General Electric Power Systems, Скенектади (Schenectady), Нью-Йорк.

На фиг.2 представлен перспективный вид лопасти 20 турбины, которую можно использовать с турбиной 10. Лопасть 20 включает в себя участок 102 лопатки, содержащий сбегающий край 104 и набегающий край 106, в котором пар протекает в общем от набегающего края 106 к сбегающему краю 104. Лопасть 20 также включает в себя первую вогнутую боковую стенку 108 и вторую выпуклую боковую стенку 110. Первая боковая стенка 108 и вторая боковая стенка 110 соединены в осевом направлении по сбегающему краю 104 и набегающему краю 106 и простираются в радиальном направлении между корневой частью 112 лопатки ротора и вершиной 114 лопатки ротора. Расстояние 116 хорды лопатки представляет собой расстояние, измеряемое от сбегающего края 104 до набегающего края 106 в какой-либо точке вдоль радиальной длины 118 лопатки 102. В описываемом варианте осуществления радиальная длина 118 составляет приблизительно сорок дюймов. В другом варианте осуществления длина 118 составляет приблизительно сорок восемь дюймов. Хотя радиальная длина 118 описана здесь, как являющаяся равной приблизительно сорока дюймам или приблизительно сорока восьми дюймам в отдельных вариантах осуществления, должно быть понятно, что радиальная длина 118 может иметь любую подходящую длину для радиальной длины 118 в зависимости от применения. Корневая часть 112 включает в себя ласточкин хвост 121, используемый для подсоединения лопасти 20 к диску 122 ротора по валу 14, и платформу 124 лопатки, которая определяет часть пути протекания через каждую лопасть 20. В описываемом варианте осуществления ласточкин хвост 121 представляет собой искривленный входящий в осевом направлении ласточкин хвост, который сцепляется с сопряженным пазом 125, определенным в диске 122 ротора.

В описываемом варианте осуществления каждая из первой и второй боковых стенок 108 и 110 включает в себя среднюю соединительную точку 126 лопатки, расположенную между корневой частью 112 лопатки и вершиной 114 лопатки и используемую для соединения смежных лопастей 20 вместе. В одном варианте осуществления средняя соединительная точка 126 лопатки используется для соединения смежных лопастей 20 вместе с помощью бандажной проволоки (не показанной), чтобы способствовать улучшению колебательной характеристики лопастей 20 в средней области между корневой частью 112 и вершиной 114.

Удлинение 128 формируют на участке лопатки 102 с целью изменения колебательной характеристики лопатки 102. Удлинение 128 можно формировать на лопатке 102 после того, как конструкция лопатки 102 была изготовлена и подверглась заводским испытаниям. В конкретной точке, находящейся по радиальной длине 118, расстояние 116 хорды определяет форму лопатки 102. В одном варианте осуществления, удлинение 128 образуют, добавляя материал лопатки к лопатке 102 так, что на радиальном расстоянии 118, где добавлен материал лопатки, расстояние 116 хорды расширяется за набегающий край 106 и/или сбегающий край 104 лопатки 102 по сравнению с тем, как они первоначально были изготовлены. В другом варианте осуществления материал лопатки удаляют из лопатки 102 так, что на радиальном расстоянии 118, где материал лопатки не был удален, расстояние 116 хорды проходит за набегающий край 106 и/или сбегающий край 104 лопатки 102 по сравнению с модифицированным краем посредством удаления материала. В дополнительном варианте осуществления удлинение 128 изготавливают за одно целое, и материал в удлинении 128 можно удалять, чтобы настраивать каждую лопасть, как продиктовано тестированием. Удлинение 128 формируют в соответствии с аэродинамической формой лопатки 102 с целью снижения до минимума возмущения потока пара 24 при его прохождении удлинения 128.

Во время конструирования и изготовления лопасти 20 определяется и реализуется профиль лопатки 102. Профиль представляет собой вид в поперечном разрезе лопатки 102, взятый по радиальному расстоянию 118. Серия профилей лопатки 102, взятых по последовательным делениям радиального расстояния 118, определяет форму лопатки 102. Форма лопатки 102 представляет собой компонент аэродинамической характеристики лопатки 102. После того как лопатка 102 изготовлена, форма лопатки 102 является относительно зафиксированной в том смысле, что изменение формы лопатки 102 может нежелательным образом изменять колебательную характеристику. В некоторых известных примерах может быть желательным изменять колебательную характеристику лопатки 102 после того, как лопатка 102 была изготовлена, например во время процесса испытаний после изготовления. Чтобы сохранять заранее определенные характеристики лопатки 102, форму лопатки 102 можно изменять таким образом, как определено посредством анализа, типа исследований с использованием компьютера или эмпирического изучения, добавляя массу к лопатке 102, что изменяет колебательную характеристику лопатки 102. Анализ определяет оптимальное количество массы, необходимое для достижения требуемого изменения колебательной характеристики лопатки 102. Модифицирование лопатки 102 с удлинением 128 при добавлении массы к лопатке 102 имеет тенденцию понижать собственную частоту лопатки 102. Модифицирование лопатки 102 с удлинением 128 при удалении массы из лопатки 102 имеет тенденцию повышать собственную частоту лопатки 102. Удлинение 128 также можно обработать так, чтобы изменить аэромеханическую характеристику лопатки 102 таким образом, что аэродинамическая характеристика лопатки 102 для протекания пара 24 после удлинения 128 создаст требуемое изменение в колебательной характеристике лопатки 102. Таким образом, добавление удлинения 128 может изменять колебательную характеристики лопатки 102 по меньшей мере двумя способами, изменяя массу лопатки 102 и видоизменяя форму аэродинамического профиля лопатки 102. Удлинение 128 можно сконструировать так, чтобы использовать оба аспекта добавления массы и изменения формы аэродинамического профиля с целью эффективного изменения колебательной характеристики лопатки 102.

При работе лопатка 102 подвергается процессу испытания, чтобы подтвердить, что во время производственного процесса требования к конструкции были выполнены. Одна известная проверка показывает собственную частоту лопатки 102. Современные методики конструирования и технологии производства имеют тенденцию получать лопасти 20, которые являются более тонкими в профиле. Более тонкий профиль имеет тенденцию понижать полные собственные частоты лопатки 102. Понижение собственной частоты лопатки 102 в области действия колебательных сил, существующих в турбине 10, может вызвать резонансное условие в любом количестве или в увеличенном количестве режимов системы, так что каждый будет разрегулирован. Для изменения собственной частоты лопатки 102 можно добавить или удалить массу из лопатки 102. Чтобы способствовать ограничению понижения собственной частоты лопатки 102 в области действия колебательных сил, присутствующих в турбине 10, к лопатке 102 добавляют минимальное количество массы. В описываемом варианте осуществления удлинение 128 обрабатывают на станке от кованной огибающей материала набегающего края 106 лопатки 102. В других вариантах осуществления к лопатке 102 можно присоединять удлинение 128 с использованием других процессов. В описываемом варианте осуществления удлинение 128 присоединено к лопатке 102 между соединительной точкой 126 и вершиной 114 лопатки. В других вариантах осуществления удлинение 128 может быть присоединено к набегающему краю 106 между корневой частью 112 лопатки и вершиной 114 лопатки, к сбегающему краю 104 между корневой частью 112 лопатки и вершиной 114 лопатки, или может быть добавлено к боковым стенкам 108 и/или 110.

Описанное выше удлинение лопатки ротора турбины эффективно с точки зрения затрат и обладает высокой надежностью. Лопатка ротора турбины включает в себя первую и вторую боковые стенки, присоединенные друг к другу по их соответствующим набегающему краю и сбегающему краю. Удлинение, подсоединенное к лопатке, или удаление из кованной огибающей материала лопатки изменяет собственную частоту лопатки и повышает надежность. Количество материала в удлинении стремятся снизить до минимума с помощью анализа или испытаний лопатки ротора. Уменьшение до минимума этого добавления массы снижает общий вес лопатки, уменьшая до минимума, таким образом, механическое напряжение как лопатки, так и диска, и повышая надежность. В результате удлинение лопатки ротора турбины облегчает работу паровой турбины эффективным образом с точки зрения затрат и надежным.

Выше подробно описаны примерные варианты осуществления лопаток ротора турбины. Лопатки ротора турбины не ограничены описанными здесь конкретными вариантами осуществления, а скорее, компоненты лопатки ротора турбины можно использовать независимо и отдельно от других компонентов, описанных здесь. Каждый компонент лопатки ротора турбины также можно использовать в сочетании с другими компонентами лопатки ротора турбины.

Хотя изобретение было описано в отношении различных конкретных вариантов осуществления, специалистам в данной области техники должно быть понятно, что изобретение можно осуществлять с видоизменениями, не выходя при этом за рамки сущности и объема притязаний формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБИННАЯ ЛОПАТКА И ТУРБИННОЕ КОЛЕСО, СОДЕРЖАЩЕЕ ТУРБИННЫЕ ЛОПАТКИ | 2010 |

|

RU2518767C2 |

| ПАРОВАЯ ТУРБИНА И СПОСОБ ОТВОДА ВЛАГИ ИЗ ПУТИ ПОТОКА В ПАРОВОЙ ТУРБИНЕ | 2007 |

|

RU2478797C2 |

| РОТОР ПАРОВОЙ ТУРБИНЫ | 2021 |

|

RU2763628C1 |

| ТУРБИННАЯ ЛОПАТКА ДЛЯ ПАРОВОЙ ТУРБИНЫ И ПАРОВАЯ ТУРБИНА С ТАКОЙ ЛОПАТКОЙ | 2006 |

|

RU2418956C2 |

| Рабочая лопатка паровой турбины | 2023 |

|

RU2815341C1 |

| ВРАЩАЮЩАЯСЯ ЛОПАТКА ДЛЯ ПАРОВОЙ ТУРБИНЫ (ВАРИАНТЫ) | 2008 |

|

RU2472944C2 |

| ЛОПАТКА РОТОРА ГАЗОВОЙ ТУРБИНЫ, РОТОР ГАЗОВОЙ ТУРБИНЫ И СПОСОБ СБОРКИ РОТОРА | 2014 |

|

RU2620472C2 |

| ТУРБИННАЯ ЛОПАТКА И СПОСОБ СБОРКИ РОТОРА ТУРБИНЫ, СОДЕРЖАЩЕГО ТАКУЮ ЛОПАТКУ | 2009 |

|

RU2517992C2 |

| РОТОР ПАРОВОЙ ИЛИ ГАЗОВОЙ ТУРБИНЫ | 2004 |

|

RU2347913C2 |

| РОТОР ТУРБИНЫ ДЛЯ ТЕПЛОЭЛЕКТРОСТАНЦИИ | 2014 |

|

RU2607890C2 |

Изобретения относятся к способу модификации лопатки ротора для паровой турбины, лопатке ротора и многоступенчатой паровой турбине. Модифицирование лопатки производится так, чтобы способствовать изменению частоты собственных колебаний лопатки ротора, где лопатка ротора включает в себя набегающий край, сбегающий край, первую боковую стенку и вторую боковую стенку, в которой первая и вторая боковые стенки присоединены в осевом направлении к набегающему и сбегающему краям, и боковые стенки проходят в радиальном направлении между корневой частью лопатки ротора и вершиной лопатки ротора. Способ включает в себя определение условия колебательного резонанса лопатки ротора и формирование удлинения лопатки между корневой частью лопатки ротора и вершиной лопатки ротора, которое изменяет определенное условие резонанса. 3 н. и 7 з.п. ф-лы, 2 ил.

формирования удлинения 128 лопатки между корневой частью лопатки ротора и вершиной лопатки ротора, которое изменяет определенное условие резонанса.

| US 4108573 А, 22.08.1978 | |||

| ИЗДЕЛИЕ С ПОКРЫТИЕМ С ИК-ОТРАЖАЮЩИМ СЛОЕМ ИЛИ СЛОЯМИ И СЛОЕМ ИЛИ СЛОЯМИ ОКСИНИТРИДА ЦИРКОНИЙ-КРЕМНИЯ | 2019 |

|

RU2772854C1 |

| US 4967550 А, 06.11.1996 | |||

| US 3677662 А, 18.07.1972 | |||

| Демпфер сухого трения для изменения собственной частоты колебаний бандажированных рабочих лопаток турбин | 1959 |

|

SU128868A1 |

| 1972 |

|

SU418618A1 | |

| Демпфирующий элемент турбомашины | 1986 |

|

SU1477253A3 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 1995 |

|

RU2094618C1 |

Авторы

Даты

2005-11-20—Публикация

2003-12-29—Подача