ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Данное изобретение относится к турбинам, в частности, к паровым турбинам, и более конкретно к лопаткам для последней ступени паровой турбины, имеющим улучшенные аэродинамические, термодинамические и механические характеристики.

Лопатки для последней ступени турбины с некоторого времени являются объектом значительной проработки, задачей которой является оптимизация характеристик этих лопаток с целью снижения аэродинамических потерь и улучшения термодинамических характеристик турбины. Лопатки последней ступени подвергаются в широком диапазоне воздействию потоков, нагрузок и мощных динамических усилий. К факторам, которые влияют на конструкцию профиля готовой лопатки, относятся длина активной зоны лопатки, средний диаметр ступени турбины и высокая рабочая скорость в диапазонах как сверхзвуковых, так и дозвуковых потоков. Поглощение вибраций и усталостная прочность лопатки являются факторами, которые должны учитываться при проектировании лопатки и ее профиля. Указанные механические и динамические характеристики лопаток, как и другие характеристики, например аэротермодинамические свойства или выбор материала, все они влияют на оптимальный профиль лопатки. Таким образом, лопатки для последней ступени турбины должны иметь строго определенный профиль для обеспечения оптимальных характеристик при минимальных потерях в широком рабочем диапазоне.

Смежные рабочие лопатки обычно соединены вместе посредством бандажей некоторой формы или бандажных частей, расположенных по периферии, с обеспечением заключения рабочей текучей среды в пределах строго определенного тракта, а также с обеспечением увеличения жесткости данных лопаток. Однако в сгруппированных лопатках могут возникать вибрации с частотами, равными собственным частотам сборочного узла лопатка-покрытие, обусловленные рядом известных стимулирующих воздействий текучей среды. При достаточно сильных вибрациях может возникать усталостное повреждение материала лопаток с начальным трещинообразованием и конечной поломкой частей лопатки. Кроме того, работа лопаток последней ступени происходит во влажной паровой среде, при этом лопатки подвергаются возможной эрозии под действием водяных капель. Иногда используемым способом защиты от эрозии является способ либо приваривания, либо припаивания защитного экрана к передней кромке каждой лопатки по верхней части активной зоны. Однако указанные экраны могут подвергаться коррозионному растрескиванию под напряжением или отходить от лопаток из-за ухудшения связующего материала в случае использования припаянного экрана.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном аспекте данного изобретения предложена турбинная лопатка с профильной частью, имеющей аэродинамическую форму. Указанная профильная часть имеет номинальный профиль по существу в соответствии со значениями координат X, Y и Z прямоугольной системы координат и дуговой координаты R, как изложено ниже со ссылкой на таблицы 1-11, где величины представлены в дюймах, и таблицы 1'-11', где величины представлены в сантиметрах. Значения координат X, Y, Z и R выражены соответственно в дюймах и сантиметрах, при этом дуга радиуса R плавно соединяет значения координат X и Y. Сечения профиля профильной части определены для каждого значения координаты Z. Сечения профиля на значениях координат Z плавно соединены друг с другом с формированием завершенной аэродинамической формы.

В другом аспекте данного изобретения предложено колесо турбины, содержащее лопатки. Данные лопатки содержат профильную часть, имеющую аэродинамическую форму, границы которой определены номинальным профилем по существу в соответствии со значениями координат X, Y и Z прямоугольной системы координат и дуговой координаты R, как изложено ниже со ссылкой на указанные таблицы 1-11 и таблицы 1'-11'. Значения координат X, Y, Z и R выражены соответственно в дюймах и сантиметрах, при этом дуга радиуса R плавно соединяет значения координат X и Y. Сечения профиля профильной части определены для каждого значения координаты Z. Сечения профиля на значениях координат Z плавно соединены друг с другом с формированием завершенной аэродинамической формы.

В еще одном аспекте данного изобретения предложена турбина, содержащая колесо, имеющее лопатки. Данные лопатки содержат профильную часть, имеющую аэродинамическую форму, границы которой определены номинальным профилем по существу в соответствии со значениями координат X, Y и Z прямоугольной системы координат и дуговой координаты R, как изложено ниже со ссылкой на указанные таблицы 1-11 и таблицы 1'-11'. Значения координат X, Y, Z и R выражены соответственно в дюймах и сантиметрах, при этом дуга радиуса R плавно соединяет значения координат X и Y. Сечения профиля профильной части определены для каждого значения координаты Z. Сечения профиля на значениях координат Z плавно соединены друг с другом с формированием завершенной аэродинамической формы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

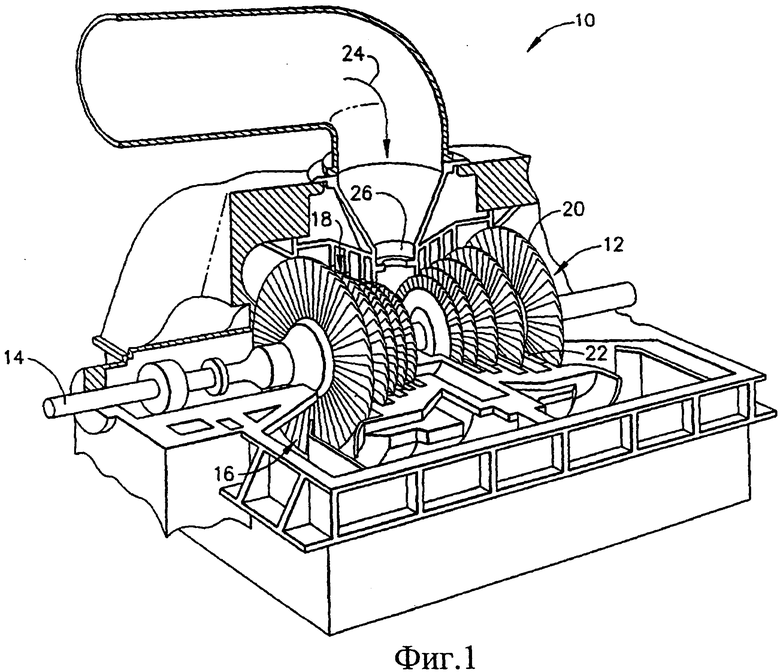

Фиг.1 показывает вид в аксонометрии с частичным вырезом паровой турбины;

фиг.2 показывает вид в аксонометрии турбинной лопатки, которая может использоваться в паровой турбине, показанной на фиг.1; и

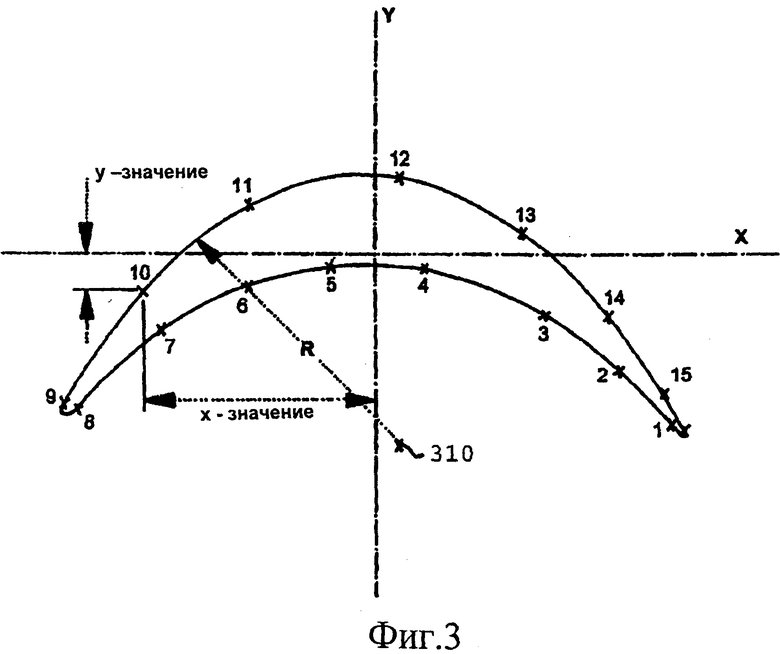

фиг.3 показывает график, иллюстрирующий аэродинамическое сечение профиля лопатки, как определено таблицами, рассмотренными в последующем описании.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается аэродинамическая форма в пределах огибающей поверхности, получаемой при ковке, применяемая в турбинной лопатке. Данный вариант выполнения обладает множеством преимуществ, включая увеличенную кольцеобразную площадь по сравнению с известными конструкциями с одновременным обеспечением уровней характеристик, которые на 2 пункта превышают характеристики известных лопаток. Данный аэродинамический профиль в результате обеспечивает улучшенную эффективность и несущую способность аэродинамической поверхности.

Фиг.1 показывает вид в аксонометрии с частичным вырезом паровой турбины 10, которая содержит ротор 12 с валом 14 и турбину 16 низкого давления (НД). Турбина 16 НД содержит разнесенные по оси рабочие колеса 18, к каждому из которых механически присоединены лопатки 20. Более конкретно, лопатки 20 расположены рядами, которые проходят по периферии вокруг каждого рабочего колеса 18. По периферии вокруг вала 14 проходит набор неподвижных сопел 22, которые расположены в осевом направлении между смежными рядами лопаток 20. Сопла 22 вместе с лопатками 20 образуют ступень турбины и ограничивают участок парового тракта через турбину 10.

При работе пар 24 поступает во впускное отверстие 26 турбины 10 и проводится через сопла 22, которые направляют пар 24 далее к лопаткам 20. Затем пар 24 проходит через остальные ступени, оказывая воздействие на лопатки 20 и заставляя вращаться ротор 12. По меньшей мере один конец турбины 10 может проходить в осевом направлении от вала 12 и может быть присоединен к нагрузке или к машинному оборудованию (не показано), такому как генератор и/или другая турбина, но не ограничиваясь этим. Соответственно, крупная турбинная установка фактически может содержать несколько турбин, которые коаксиально присоединены к одному и тому же валу 14. Подобная установка может, например, содержать турбину высокого давления, присоединенную к турбине среднего давления, которая присоединена к турбине низкого давления.

Фиг.2 показывает вид в аксонометрии турбинной лопатки 20, которая может использоваться в турбине 10. Лопатка 20 имеет профильную часть 102, имеющую заднюю кромку 104 и переднюю кромку 106, при этом пар проходит, по существу, от передней кромки 106 к задней кромке 104. Лопатка 20 также содержит первую вогнутую боковую стенку 108 и вторую выпуклую боковую стенку 110. Первая боковая стенка 108 и вторая боковая стенка 110 соединены в осевом направлении у задней кромки 105 и передней кромки 106 и проходят радиально между корневой частью 112 и венечной частью 114 роторной лопатки. Хордовым расстоянием 116 лопатки является расстояние, которое измеряется от задней кромки 104 до передней кромки 106 в любой точке вдоль радиальной длины 118 части 102. В иллюстративном варианте выполнения радиальная длина 118 приблизительно составляет 52 дюйма (132 см). Несмотря на то, что в данном документе приведено описание радиальной длины 118, равной приблизительно 52 дюйма (132 см), следует понимать, что радиальная длина 118 может иметь любую подходящую величину в зависимости от конкретного применения. Корневая часть 112 содержит хвостовую часть 121, используемую для присоединения лопатки 20 к роторному диску 122 вдоль вала 14, и основание 124 лопатки, которое определяет часть проточного тракта через каждую лопатку 20. В иллюстративном варианте выполнения хвостовая часть 121 является хвостовой частью с изогнутым осевым входом, которая взаимодействует с сопрягаемым пазом 125, выполненным в диске 122 ротора. Однако в других вариантах выполнения хвостовая часть 121 также может быть хвостовой частью с прямым осевым входом, с осевым входом, располагаемым под углом, или хвостовой частью любого другого подходящего типа.

В иллюстративном варианте выполнения каждая боковая стенка 108 и 110, первая и вторая, имеет среднюю соединительную точку 126, расположенную между корневой частью 112 и венечной частью 114 и используемую для взаимного соединения смежных лопаток 20. Указанное соединение может улучшать вибрационную характеристику лопаток 20 в средней части, расположенной между корневой частью 112 и венечной частью 114. Среднюю соединительную точку можно также рассматривать как промежуточную часть или промежуточную бандажную часть. Промежуточная бандажная часть может быть расположена от основания 124 лопатки на расстоянии около 45%-65% от радиальной длины 118.

Для изменения вибрационной характеристики профильной части 102 на ее части выполнено расширение 128. Расширение 128 может быть выполнено на части 102 после изготовления ее конструкции и проведения испытания на стадии производства. У конкретной точки вдоль радиальной длины 118 хордовое расстояние 116 определяет форму части 102. В одном варианте выполнения расширение 128 выполнено путем добавления к части 102 материала, из которого изготовлена профильная часть, так что на радиальном расстоянии 118, на котором добавлен материал профильной части, хордовое расстояние 116 выходит за изначально выполненную переднюю кромку 106 и/или заднюю кромку 104. В другом варианте выполнения материал удален из части 102 так, что на радиальном расстоянии 118, на котором материал не был удален, хордовое расстояние 116 проходит за видоизмененную удалением материала переднюю кромку 106 и/или заднюю кромку 104. В другом варианте расширение 128 выполнено в виде неотъемлемой части лопатки, при этом материал у расширения может удаляться для подгонки каждой лопатки в зависимости от результатов испытания. Расширение 128 выполнено с сопряжением с аэродинамической формой части 102, чтобы свести к минимуму возмущение потока пара 24 при его прохождении мимо расширения 128.

Во время проектирования и создания лопатки 20 рассчитывают и выполняют профиль части 102. Профиль представляет собой поперечное сечение части 102, взятое на радиальном расстоянии 118. Ряд профилей части 102, взятых в некоторых местах вдоль радиального расстояния 118, определяет форму части 102. Форма части 102 является составляющей компонентой аэродинамической характеристики лопатки 102. После изготовления части 102 данная форма является относительно фиксированной, поскольку изменение формы части 102 может нежелательно изменить вибрационную характеристику. В некоторых известных случаях может потребоваться изменение вибрационной характеристики части 102 после изготовления лопатки, например во время процесса проведения послепроизводственных испытаний. Для поддержания заданных характеристик части 102 ее форму можно изменить в соответствии с результатами таких исследований, как компьютерный анализ или эмпирическое исследование, добавлением массы к части 102, которое изменяет вибрационную характеристику части 102. Видоизменение части 102 путем расширения 128 с добавлением массы к части 102 приводит к снижению ее собственной частоты колебаний. Видоизменение части 102 путем расширения 128 с удалением массы из части 102 приводит к увеличению ее собственной частоты колебаний. Кроме того, расширение 128 может быть выполнено для изменения аэродинамической характеристики части 102, так что аэродинамическая реакция части 102 на поток пара 24, проходящий мимо расширения 128, будет создавать желательное изменение вибрационной характеристики части 102. Таким образом, добавление расширения 128 может изменить вибрационную характеристику части 102 по меньшей мере двумя способами, а именно изменением массы части 102 и видоизменением аэродинамической формы части 102. Расширение 128 может быть выполнено с использованием обоих способов - добавлением массы и изменением аэродинамической формы для изменения вибрационной характеристики части 102.

При эксплуатации часть 102 подвергают процессу испытаний для подтверждения соответствия конструктивным требованиям во время процесса производства. В одном известном испытании определяют собственную частоту колебаний части 102. Современное проектирование и способы производства направлены на создание лопаток 20 с более тонким профилем. Более тонкий профиль приводит к снижению собственных частот колебаний части 102 в целом. Понижение собственной частоты части 102 в диапазоне вызывающих вибрацию сил, имеющихся в турбине 10, может создать состояние резонанса в любом или в увеличенном количестве режимов работы системы, так что каждый из них будет разрегулирован. Для изменения собственной частоты колебаний части 102 к ней может быть добавлена масса или же масса может быть удалена из нее. Для обеспечения ограничения понижения собственной частоты колебаний части 102 в диапазоне создающих вибрацию сил, имеющихся в турбине 10, к части 102 добавляют минимальную по величине массу. В иллюстративном варианте выполнения расширение 128 выполняют механической обработкой на огибающей поверхности кованого материала передней кромки 106 части 102. В других вариантах выполнения расширение 128 может быть присоединено к части 102 с использованием других способов. В иллюстративном варианте выполнения расширение 128 присоединяют к части 102 между соединительной точкой 126 и венечной частью 114. В других вариантах выполнения расширение 128 может быть присоединено к передней кромке 106 между корневой частью 112 и венечной частью 114, к задней кромке 104 между корневой частью 112 и венечной частью 114 или может быть добавлено к боковым стенкам 108 и/или 110.

Вышеописанное расширение роторной лопатки турбины является эффективным по затратам и высоконадежным. Роторная лопатка турбины содержит первую и вторую боковую стенки, соединенные друг с другом у их соответствующих передних и задних кромок. Расширение, полученное присоединением к профильной части или удалением из огибающей поверхности кованого материала передней кромки профильной части, изменяет собственную частоту колебаний лопатки и улучшает надежность. Объем материала в расширении сводят к минимуму посредством исследования или испытания роторной лопатки. Сведение к минимуму добавления массы снижает общий вес лопатки, уменьшая до минимума напряжение как на лопатке, так и на диске, а также улучшает надежность. В результате указанное расширение роторной лопатки турбины обеспечивает надежную и эффективную, с точки зрения затрат, работу паровой турбины.

Обратимся к фиг.3, на которой показан профиль сечения лопатки в заданном значении координаты «Z» (в дюймах) или на радиальном расстоянии 118 от поверхности 124. Каждое сечение профиля на радиальном расстоянии определяется в X-Y координатах посредством смежных точек, обозначенных числами, например числами 1-15, при этом смежные точки соединены друг с другом дугами окружностей с радиусами R. Таким образом, как показано на чертеже, дуга, соединяющая точки 10 и 11, образует часть окружности с радиусом R, проходящим от центра 310. Значения координат X-Y и радиусов R для каждого профиля сечения лопатки, полученные в конкретных радиальных местах или на конкретных значениях высот «Z» от основания 124 лопатки, помещены в нижеследующие таблицы, обозначенные номерами 1-11 и 1'-11'. Данные таблицы определяют различные точки вдоль сечения профиля на заданных значениях высот «Z» от основания 124 лопатки их координатами X-Y, при этом можно видеть, что все таблицы имеют от 13 до 27 отображающих точек координат X-Y в зависимости от высоты сечения профиля от оси координат.Эти значения заданы соответственно в дюймах и сантиметрах и представляют фактические конфигурации профильной части при окружающих нерабочих условиях (за исключением точек координат, отмеченных ниже для теоретических профилей лопатки у корневой части, средней точки и венечной части лопатки). Значение каждого радиуса R представляет собой длину радиуса, определяющего дугу окружности между двумя смежными точками, определенными координатами X-Y. Правило знаков присваивает радиусу R положительное значение, когда смежные две точки соединены в направлении часовой стрелки, и отрицательное значение, когда две смежные точки соединены в направлении против часовой стрелки. Посредством координат X-Y разнесенных точек относительно профиля профильной части в выбранных радиальных местах или на высотах Z от основания 124 лопатки и определяющих радиусов R окружностей, соединяющих смежные точки, определяют профиль лопатки в каждом радиальном положении и соответственно определяют профиль лопатки по всей ее длине.

Таблицы 1 и 1' представляют теоретический профиль лопатки у ее основания 124 (т.е. Z=0). Фактический профиль в этом месте содержит переходные поверхности в корневой части, соединяющие аэродинамическую и хвостовую части, причем переходные поверхности обеспечивают обтекаемость профилированной лопатки в основании конструкции лопатки. Фактический профиль лопатки у основания 124 не приведен, однако в таблицах 1 и 1' приведен теоретический профиль лопатки у основания 124 лопатки. Подобным образом профиль, приведенный в таблицах 11 и 11', также является теоретическим профилем, так как эта часть присоединена к венечной бандажной части. Фактический профиль содержит переходные поверхности в венечной части, соединяющие аэродинамическую и венечную бандажную части. В средней части лопатки промежуточная бандажная часть также может быть включена в лопатку. Нижеприведенные таблицы не определяют форму промежуточной бандажной части.

Следует понимать, что при определенном профиле лопатки на различных выбранных высотах от корневой части можно определить характеристики лопатки, такие как максимальные и минимальные моменты инерции, площадь профильной части в каждом сечении, жесткость на изгиб, жесткость на кручение, центры изгиба и ширину активной зоны. Соответственно таблицы 2-10 и 2'-10' определяют фактический профиль профильной части. Таблицы 1 и 11 и 1' и 11' определяют теоретические профили профильной части в заданных местах.

Также в одном предпочтительном варианте выполнения паровая турбина может содержать несколько рабочих колес, при этом указанные колеса могут содержать лопатки, каждая с профилями в соответствии с таблицами 2-10 и 2'-10' и имеющая теоретический профиль, заданный значениями X, Y и R на радиальных расстояниях, приведенными в таблицах 1 и 11 и 1' и 11'. Однако следует понимать, что возможно использование любого количества лопаток, при этом значения X, Y и R должны быть соответствующим образом нормированы, чтобы получить требуемый профиль профильной части.

Выше приведено подробное описание иллюстративных вариантов выполнения роторных лопаток турбины. Однако данные лопатки не ограничиваются вышеописанными конкретными вариантами выполнения, вместо этого компоненты роторной лопатки могут быть использованы независимо и отдельно от других рассмотренных в данном документе компонентов. Кроме того, каждый компонент роторной лопатки может использоваться в сочетании с другими компонентами роторной лопатки турбины.

Несмотря на то что описание данного изобретения было приведено на основе различных конкретных вариантов выполнения, специалистам в данной области техники следует понимать, что возможно внесение изменений в данное изобретение, которые подпадают под сущность и объем правовой охраны формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма лопатки турбины | 2023 |

|

RU2837825C2 |

| АЭРОДИНАМИЧЕСКИЙ ПРОФИЛЬ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И ТУРБИНА (ВАРИАНТЫ) | 2004 |

|

RU2350756C2 |

| ЛОПАТКА ТУРБИНЫ С АЭРОДИНАМИЧЕСКИМ ПРОФИЛЕМ (ВАРИАНТЫ) И ТУРБИНА | 2004 |

|

RU2342538C2 |

| Рабочая лопатка паровой турбины | 2023 |

|

RU2815341C1 |

| Сопловая лопатка турбины (варианты) и турбина, содержащая сопловые лопатки | 2012 |

|

RU2606736C2 |

| РОТОРНАЯ ЛОПАТКА (ВАРИАНТЫ) И ТУРБОУСТАНОВКА | 2011 |

|

RU2581501C2 |

| Рабочая лопатка высоконагруженной ступени паровой турбины | 2023 |

|

RU2813717C1 |

| СПОСОБ МОДИФИКАЦИИ ЛОПАТКИ РОТОРА ДЛЯ ПАРОВОЙ ТУРБИНЫ, ЛОПАТКА РОТОРА ДЛЯ ПАРОВОЙ ТУРБИНЫ И МНОГОСТУПЕНЧАТАЯ ПАРОВАЯ ТУРБИНА | 2003 |

|

RU2264541C2 |

| ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2000 |

|

RU2178086C2 |

| ЛОПАТКА С АЭРОДИНАМИЧЕСКИМ ПРОФИЛЕМ И ОСЕВАЯ ТУРБОМАШИНА | 2012 |

|

RU2549387C2 |

Турбинное колесо содержит турбинные лопатки (20 ), содержащие профильную часть (102), имеющую аэродинамическую форму. Данная аэродинамическая форма имеет номинальный профиль, соответствующий данным в приведенных в описании таблицах 1-11, в которых расстояния X, Y, Z и R выражены в дюймах, и в таблицах 1'-11', в которых расстояния X, Y, Z и R выражены в сантиметрах. Значения координат X и Y плавно соединены дугой радиуса R с образованием сечения профиля профильной части на каждом расстоянии Z. Сечения профиля на расстояниях Z плавно соединены друг с другом с образованием завершенной аэродинамической формы. Предложенный профиль профильной части лопатки обеспечивает в результате улучшение эффективности и несущей способности аэродинамической части и лопаток в целом. 2 н. и 8 з.п. ф-лы, 3 ил., 22 табл.

1. Турбинная лопатка (20), содержащая профильную часть (102), имеющую аэродинамическую форму с номинальным профилем по существу в соответствии со значениями координат X, Y и Z в прямоугольной системе координат и дуговой координаты R, приведенными в таблицах 1-11, в которых расстояния X, Y, Z и R выражены в дюймах, и в таблицах 1'-11', в которых расстояния X, Y, Z и R выражены в сантиметрах, причем значения координат X и Y плавно соединены дугой радиуса R с образованием сечений профиля профильной части на каждом расстоянии Z, при этом сечения профиля на расстояниях Z плавно соединены друг с другом с образованием завершенной аэродинамической формы.

2. Турбинная лопатка (20) по п.1, образующая часть лопатки последней ступени паровой турбины (10).

3. Турбинная лопатка (20) по п.1, в которой указанная аэродинамическая форма совпадает с огибающей поверхностью в пределах около ±0,25 дюйма (0,64 см) по нормали в любом месте на поверхности профильной части.

4. Турбинная лопатка (20) по п.1, в которой высота (118) профильной части (102) составляет приблизительно 52 дюйма (132 см).

5. Турбинная лопатка (20) по п.1, в которой на номинальном профиле профильной части (102) расположена промежуточная бандажная часть (126).

6. Турбинная лопатка (20) по п.1, в которой номинальный профиль для профильной части (102) выполняется в холодном нерабочем состоянии.

7. Турбинная лопатка (20) по п.1, в которой номинальный профиль для профильной части (102) является номинальным профилем без покрытия.

8. Турбинное колесо (18), содержащее турбинные лопатки (20), каждая из которых содержит профильную часть (102), имеющую аэродинамическую форму с номинальным профилем по существу в соответствии со значениями координат X, Y и Z в прямоугольной системе координат и дуговой координаты R, приведенными в таблицах 1-11, в которых расстояния X, Y, Z и R выражены в дюймах, и в таблицах 1'-11', в которых расстояния X, Y, Z и R выражены в сантиметрах, причем значения координат X и Y плавно соединены дугой радиуса R с образованием сечений профиля профильной части на каждом расстоянии Z, при этом сечения профиля на расстояниях Z плавно соединены друг с другом с образованием завершенной аэродинамической формы.

9. Турбинное колесо (18) по п.8, в котором указанная аэродинамическая форма совпадает с огибающей поверхностью в пределах около ±0,25 дюйма (0,64 см) по нормали в любом месте на поверхности профильной части.

10. Турбинное колесо (18) по п.8, в котором номинальный профиль для профильной части (102) выполняется в холодном нерабочем состоянии и является номинальным профилем без покрытия.

| АЭРОДИНАМИЧЕСКИЙ ПРОФИЛЬ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И ТУРБИНА (ВАРИАНТЫ) | 2004 |

|

RU2350756C2 |

| US 2005079061 A1, (GENERAL ELECTRIC COMPANY), 14.04.2005 | |||

| US 4968246 A, (MATSUSHITA ELECTRIC INDUSTRIAL CO., LTD), 06.11.1990 | |||

| Лопатка реактивной газовой турбины | 1966 |

|

SU266475A1 |

| Способ профилирования рабочих и направляющих винтовых лопаток паровых и газовых турбин | 1946 |

|

SU70723A1 |

Авторы

Даты

2014-06-10—Публикация

2010-03-26—Подача