Изобретение относится к сельскохозяйственному машиностроению, преимущественно к устройствам для дозированной подачи стебельчатой массы, в частности льновороха.

Известные дозирующие устройства можно разделить на четыре группы: грабельные, цепочно-грабельные, комбинированные и штифтово-битерные.

У грабельных устройств рабочий орган выполнен в виде многорядной гребенки. Совершая возвратно-поступательное движение, гребенка захватывает слой массы и разравнивает его по транспортеру. Такое устройство не может работать удовлетворительно на длинностебельчатой массе, имеющей большую связанность, кроме того, устройство не будет работать на массе типа "невейка", так как масса будет обтекать граблины, а не сниматься послойно.

Наибольшее применение в настоящее время получают устройства цепочно-грабельного и комбинированного типов, работающие следующим образом. Масса перемещается подающим транспортером к наклонному транспортеру который отбрасывает излишки массы назад, пропуская в зазор между транспортерами слой массы назад, пропуская в зазор между транспортерами слой массы определенной толщины. Однако в данном устройстве наклонный транспортер принимает на себя и передает всю массу, что приводит к большим нагрузкам на рабочие органы, увеличивает энергоемкость процесса дозирования массы и снижает эксплуатационную надежность устройства [1].

Штифтово-битерные устройства отличаются относительно малой металлоемкостью и энергоемкостью, и получили наибольшее применение.

При работе этого устройства штифтовый битер вращается навстречу поступающей массе, счесывает ее излишки, пропуская в рабочий зазор заданную порцию.

Характерный недостаток дозирования стебельной массы обусловлен ее фракционным составом, связанностью коэффициентами внутреннего трения, способностью путанины наматываться на битер.

Известен питатель-дозатор стебельчатых кормов, выполненный с лопастным барабаном, закрепленным между подающим, штифтовым и заборным транспортерами. Лопастной барабан установлен на оси, концы которой выполнены в виде сферической головки, а к верхней части рамы шарнирно прикреплены подпружиненные двуплечие рычаги, нижние концы каждого из которых через шарнирно соединенную вилку подвижно связаны с трубчатым элементом, внутри которого размещена упомянутая сферическая головка [2].

Недостатком известного устройства является неравномерность вращения лопастного барабана ввиду неодинакового сцепления лопастей барабана с потоками кормов, что может вызвать проскальзывание лопастного барабана и его частичные остановки.

Наиболее близким к заявленному по технической сущности и достигаемому результату является известное устройство, содержащее бункер, в котором установлены горизонтальный и наклонный штифтовые транспортеры с размещенным между ними лопастным барабаном, механизмом для автоматического регулирования скорости горизонтального транспортера и приводы транспортеров [3].

Недостаток известного состоит в том, что при работе устройства с лопастным барабаном возможно наматывание на лопасти барабана стебельчатой массы, что нарушает его дозирующую подачу. Кроме того, ввод в рабочий процесс шарнирно подвешенного дополнительного горизонтального транспортера усложняет конструкцию и надежность ее работы.

Предлагаемое изобретение направлено на повышение надежности процессов: дозированной подачи и интенсификацию предварительного разрыхления и охлаждения стебельчатой массы.

Поставленная задача решается тем, что питатель-дозатор, содержащий бункер, в котором установлены горизонтальный штифтовый транспортер и вертикальный штифтовый транспортер для счесывания подаваемой массы, механизм для автоматического регулирования скорости горизонтального транспортера и приводы транспортеров, в котором согласно изобретению механизм для автоматического регулирования скорости горизонтального транспортера выполнен в виде битера с убирающимися внутрь пальцами, шарнирно подвешеного на двуплечие рычаги, конец одного из которых соединен с реостатом, а другие подвижно связаны штангами, на которых одеты подпружиненные элементы, а между ветвями горизонтального транспортера размещен короб, что обеспечивает ввод сжатого воздуха в полость бункера. Этим достигается создание условий разрыхления и охлаждения стебельчатого материала и автоматического регулирования его вывода при заданной толщине и плотности.

Предлагаемая конструкция питателя-дозатора за счет отличительных признаков обеспечивает решение поставленной задачи повышения эффективности и надежности дозированной подачи стебельчатой массы.

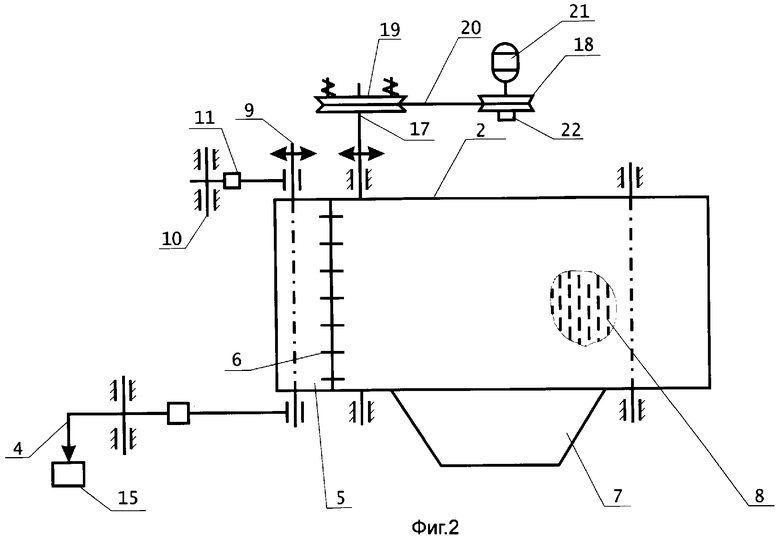

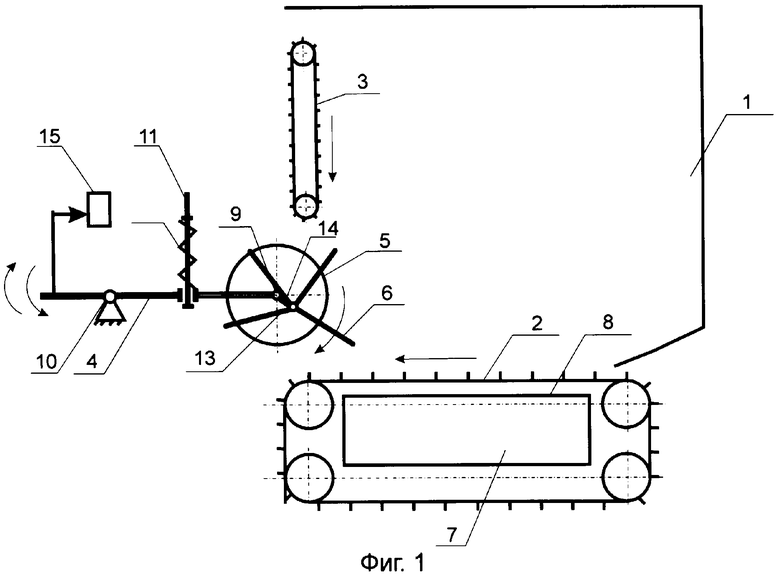

На фиг.1 схематически изображен питатель-дозатор - продольный разрез; на фиг.2- структурная схема системы автоматического регулирования скорости горизонтального транспортера и битера.

Питатель-дозатор содержит бункер 1, в котором установлены горизонтальный 2 и вертикальный 3 штифтовые транспортеры, а также на двуплечих рычагах 4 шарнирно подвешенный битер 5 с убирающимися внутрь трубы битера пальцами 6, в пространстве между ветвями горизонтального транспортера установлен короб 7, в верхней части короба 7 размещена перфорированная перегородка 8. Питатель-дозатор снабжен механизмом для автоматического регулирования скорости горизонтального транспортера 2, выполненным в виде битера 5, установленного на валу 9 двуплечевых рычагов 4 с шарнирами 10. При этом степень сжатия массы и зазор между битером 5 и горизонтальным транспортером 2 обеспечивается штангами 11, которые подпружинены относительно горизонтального транспортера пружинами 12. Пальцы 6 шарнирно укреплены на оси 13 рычагов 14. Один конец двуплечего рычага 4 связан с реостатом 15. Вал 9 посредством звездочек и цепи 16 связан с ведущим валом 17 горизонтального транспортера 2. При этом ведущий вал 17 посредством клиноременного вариатора, включающего: ведущий шкив 18; ведомый шкив 19; клиновой ремень 20, соединен с мотор-редуктором 21. Управление работой клиноременного вариатора осуществляется с помощью соленоида 22, соединенного с подвижным диском ведущего шкива 18 клиноременного вариатора. (Вентилятор подачи сжатого воздуха в полость короба 7 условно не показан).

Питатель-дозатор работает следующим образом.

Материал, например льноворох, закладывается в бункер 1, из которого горизонтальным штифтовым транспортером 2 перемещается вдоль перфорированной перегородки 8 к вертикальному штифтовому транспортеру 3 и к битеру 5, при этом подвергается воздействию сжатого воздуха, нагнетаемого в полость короба 7.

Вертикальный штифтовой транспортер 3 счесывает подаваемую массу в зону ее захвата пальцами 6 битера 5. Последний направляет массу в зазор, установленный штангами 11 между горизонтальным штифтовым транспортером 2 и битером 5. Величина этого зазора и необходимая плотность массы устанавливаются изменением положения штанги и жесткости пружины 12 в зависимости от фракционного состава и влажности массы непосредственно перед включением питателя-дозатора в работу, при этом пальцы 6 могут занимать различные положения путем изменения угла постановки рычагов 14. При вращении битера 5 пальцами 6 материал захватывается и выносится дозировано наружу из бункера 1, в случаях поступления меньшего или большего количества массы от заданной второй конец двуплечего рычага 4 перемещается вверх или вниз, отклоняя ползун реостата 15.

При этом уменьшается или увеличивается напряжение, подаваемое на соленоид 22. При увеличении количества и плотности подаваемой массы в зазор между горизонтальным транспортером 2 и битером 5 битер, преодолевая силу сжатия пружин 12, поднимается вверх, ползун реостата 15 смещается вниз, напряжение, подаваемое на соленоид 22 снижается. Подвижный диск ведомого шкива 19 под действием пружин вытесняет клиновой ремень 20, перемещая его на больший диаметр. Этим сопровождается снижение скорости перемещения горизонтального транспортера 2 и вращение битера 5.

В случае подачи излишне разрыхленной массы и в меньшем ее количестве битер 5 под действием пружин 12 опускается вниз. При этом увеличивается напряжение, подаваемое на соленоид 22, который перемещает подвижный диск по ступице ведущего шкива 18 диска, закрепленного на валу мотор-редуктора 21. Это приводит к вытеснению клинового ремня 20 на больший диаметр ведущего шкива 18, а на ведомом шкиве 19 подвижный диск отходит, преодолевая сопротивление пружин. Клиновой ремень 20 перемещается на меньший диаметр ведомого шкива 19, этим обеспечивается увеличение частоты вращения битера 5 и скорости смещения горизонтального транспортера 2.

Такая конструкция питателя-дозатора обеспечивает автоматически необходимый по массе, толщине и плотности выпуск материала, ввод в номинальный режим работы питателя-дозатора и исключает наматывание стебельчатой фракции льновороха на битер за счет самоочищения пальцев.

Источники информации

1. Тесленко И.С. Использование дозирующих устройств на стационарных пунктах обмолота / Сб. науч. тр./ Совершенствование технологии и технических средств уборки, обработки и переработки зерна. Воронеж, 1990, с.153-160.

2. Авторское свидетельство СССР №609520, кл. А 01 К 5/00, 1978. Е.С.Языкбаев, И.К.Кипшакбаев, М.Г.Пенкин, И.К.Мещеряков, А.Р.Распопов. Питатель-дозатор стебельчатых кормов.

3. Авторское свидетельство СССР №1568955, кл. А 01 К 5/02, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель-дозатор кормов | 1983 |

|

SU1130293A1 |

| Питатель-дозатор стебельчатых кормов | 1985 |

|

SU1289432A1 |

| Питатель-дозатор стебельчатых кормов | 1979 |

|

SU784844A2 |

| Питатель-дозатор стебельчатых кормов | 1983 |

|

SU1130291A1 |

| Питатель-дозатор кормов | 1985 |

|

SU1306530A1 |

| Питатель раздатчика стебельчатых кормов | 1981 |

|

SU1005740A1 |

| Питатель-дозатор стебельчатых кормов | 1976 |

|

SU609520A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ КОРНЕЙ И КОРНЕВИЩ СОЛОДКИ ГОЛОЙ " GLYCYRRHIZA GLABRA L" | 2000 |

|

RU2168684C1 |

| МЕХАНИЗМ ПРИВОДА МОЛОТИЛЬНОГО БАРАБАНА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 1968 |

|

SU221411A1 |

| Автоматическая поточная линия для выработки чесаной ленты из кипного или разрыхленного волокна в шерстопрядильном производстве | 1957 |

|

SU111670A1 |

Питатель-дозатор содержит бункер, в котором установлены горизонтальный штифтовый транспортер и вертикальный штифтовый транспортер для счесывания подаваемой массы, механизм автоматического регулирования скорости горизонтального транспортера и приводы транспортеров. Механизм для автоматического регулирования скорости горизонтального транспортера выполнен в виде битера с убирающимися внутрь пальцами, установленного на валу двуплечих рычагов с шарнирами, один из которых связан с реостатом, а вал посредством звездочек и цепи связан с ведущим валом горизонтального штифтового транспортера, причем ведущий вал посредством клиноременного вариатора, состоящего из ведущего шкива, ведомого шкива и клинового ремня, соединен с мотор-редутором. Управление работой клиноременного вариатора осуществляется с помощью соленоида, соединенного с подвижным диском ведущего шкива клиноременного вариатора. Между ветвями горизонтального транспортера размещен короб для ввода сжатого воздуха в полость бункера, обеспечивающий предварительное разрыхление и охлаждение массы материала. Повышается эффективность и надежность дозированной подачи стебельчатой массы. 2 ил.

Питатель-дозатор, содержащий бункер, в котором установлены горизонтальный штифтовый транспортер и вертикальный штифтовый транспортер для счесывания подаваемой массы, механизм для автоматического регулирования скорости горизонтального транспортера и приводы транспортеров, отличающийся тем, что механизм для автоматического регулирования скорости горизонтального транспортера выполнен в виде битера с убирающимися внутрь пальцами, установленного на валу двуплечих рычагов с шарнирами, один из которых связан с реостатом, вал посредством звездочек и цепи связан с ведущим валом горизонтального штифтового транспортера, причем ведущий вал посредством клиноременного вариатора, состоящего из ведущего шкива, ведомого шкива и клинового ремня, соединен с мотор-редутором, управление работой клиноременного вариатора осуществляется с помощью соленоида, соединенного с подвижным диском ведущего шкива клиноременного вариатора, между ветвями горизонтального транспортера размещен короб для ввода сжатого воздуха в полость бункера, обеспечивающий предварительное разрыхление и охлаждение массы материала.

| RU 1568955 A1, 07.06.1990 | |||

| Кормораздатчик | 1974 |

|

SU477708A1 |

| Дозатор кормов | 1979 |

|

SU852291A1 |

| Питатель-дозатор стебельчатых кормов | 1983 |

|

SU1130291A1 |

| Технологическая линия для производства керамических изделий на основе камнеподобного сырья | 2016 |

|

RU2616041C1 |

Авторы

Даты

2005-11-27—Публикация

2003-05-19—Подача