Изобретение относится к обработке металлов давлением и резанием и может быть использовано для обработки внутренних поверхностей при протягивании.

Цель изобретения - снижение стоимости изготовления протяжки за счет повышения ее технологичности.

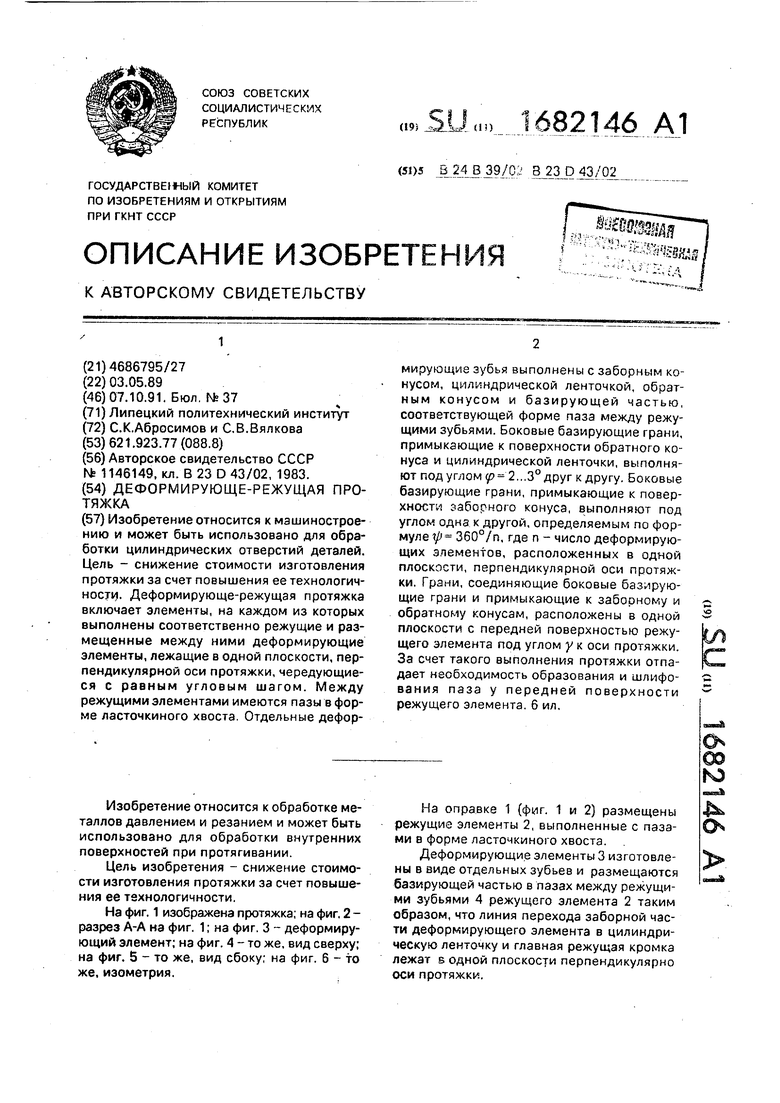

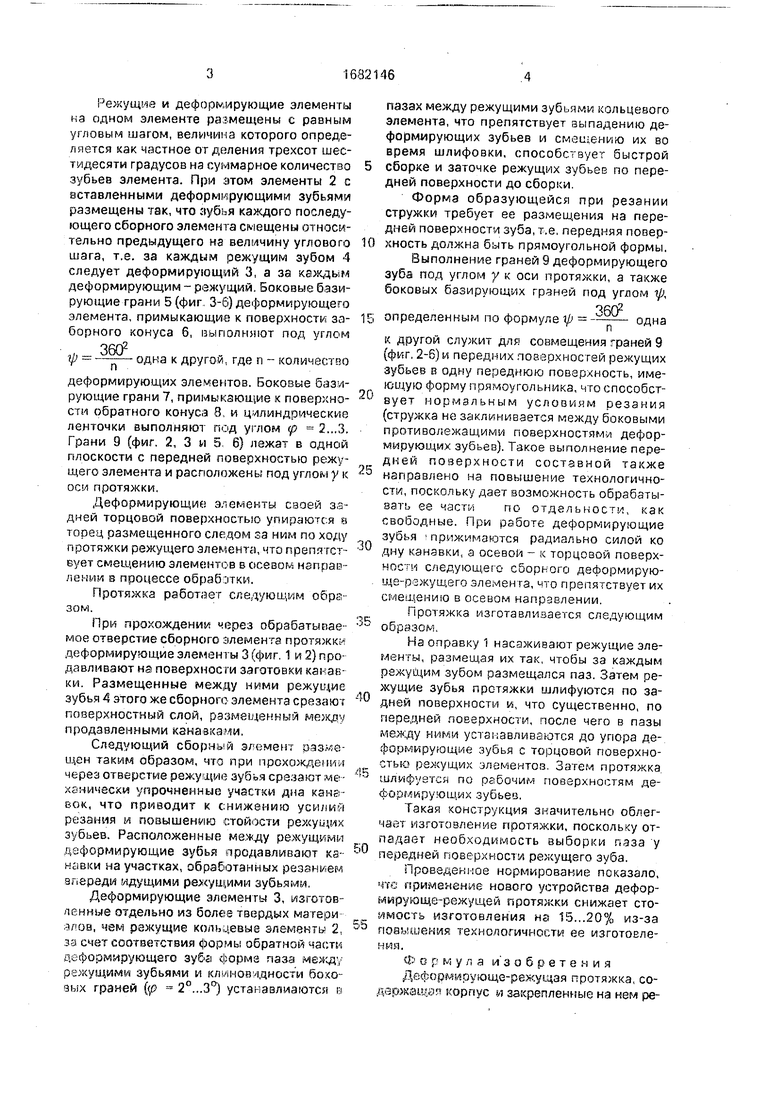

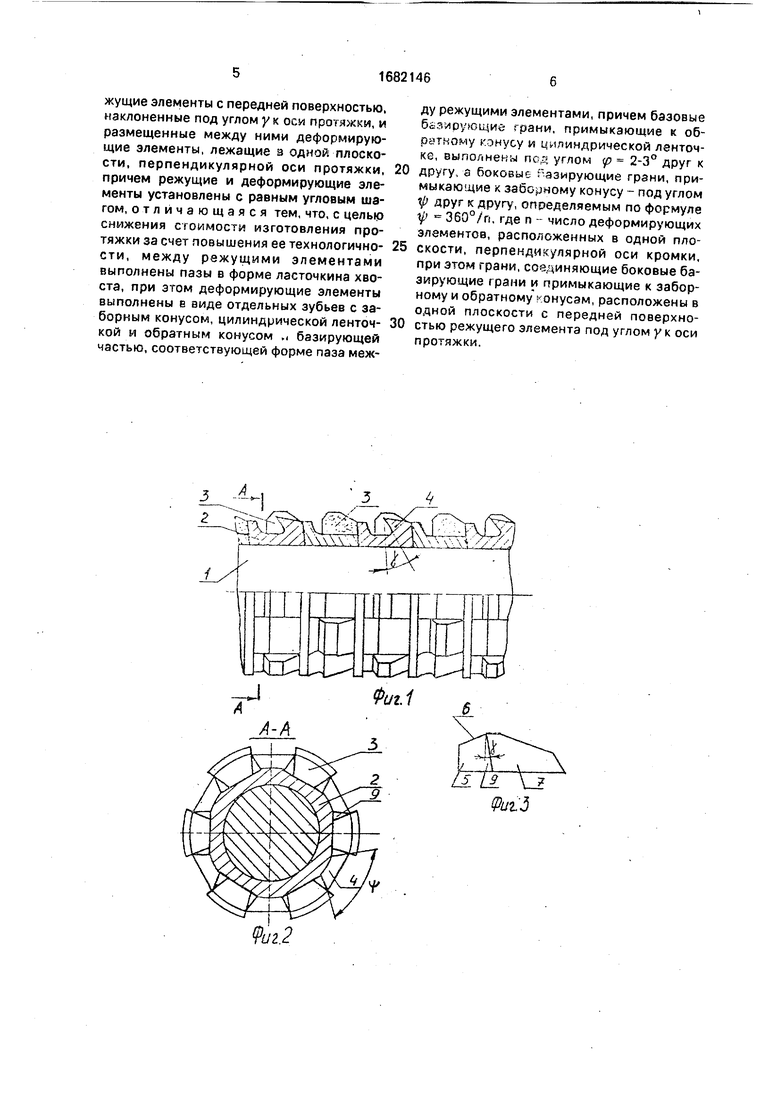

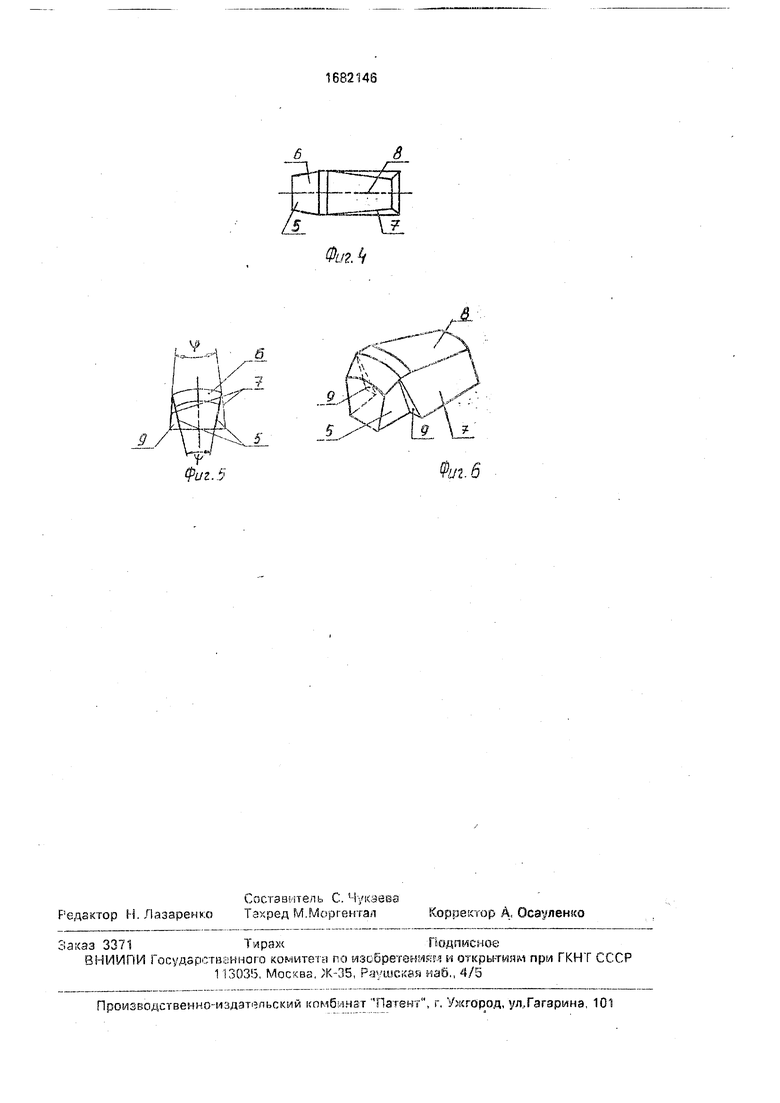

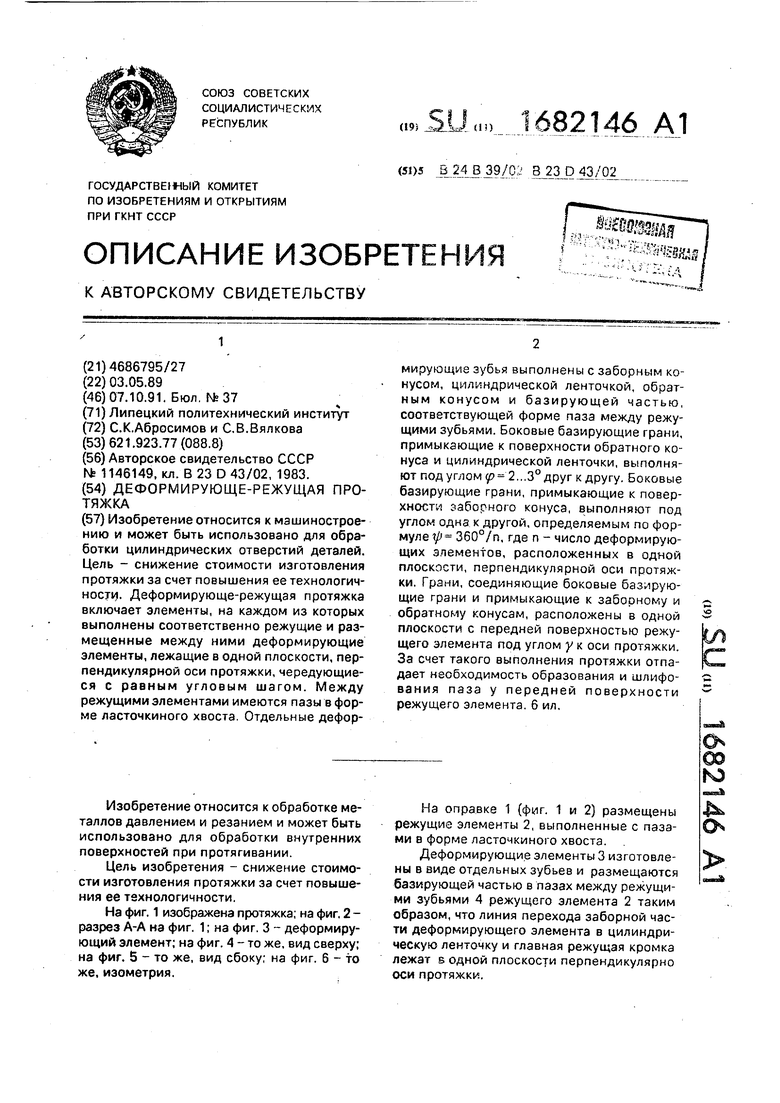

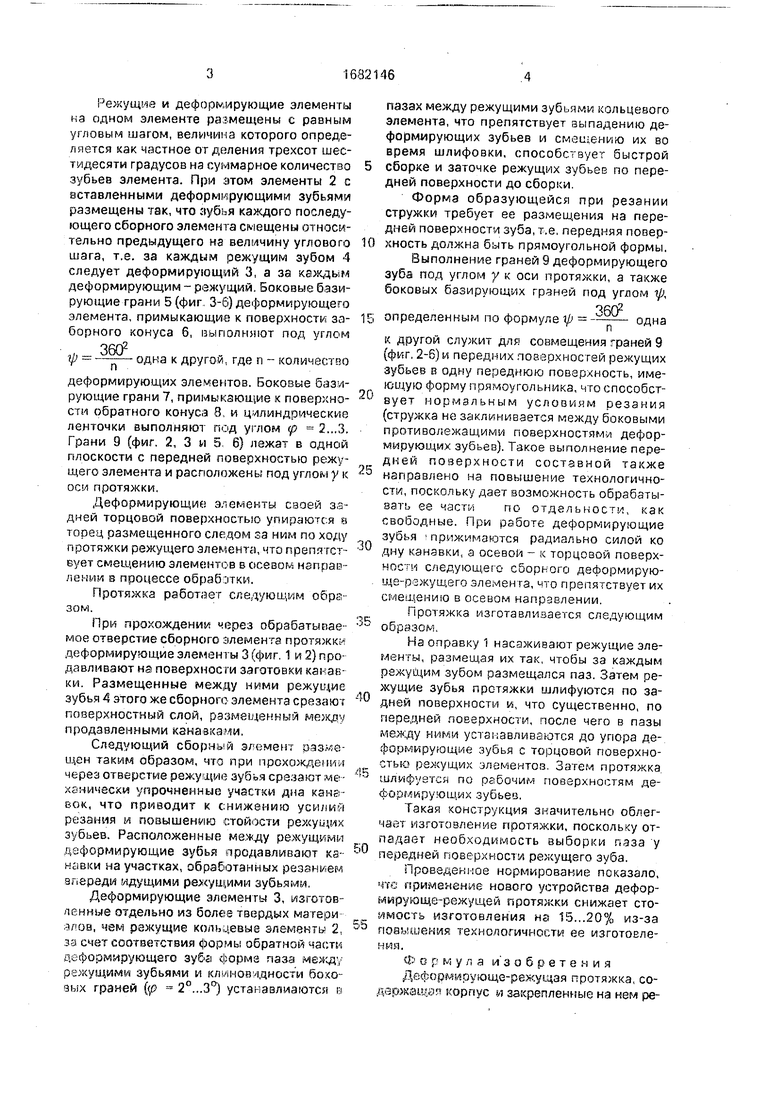

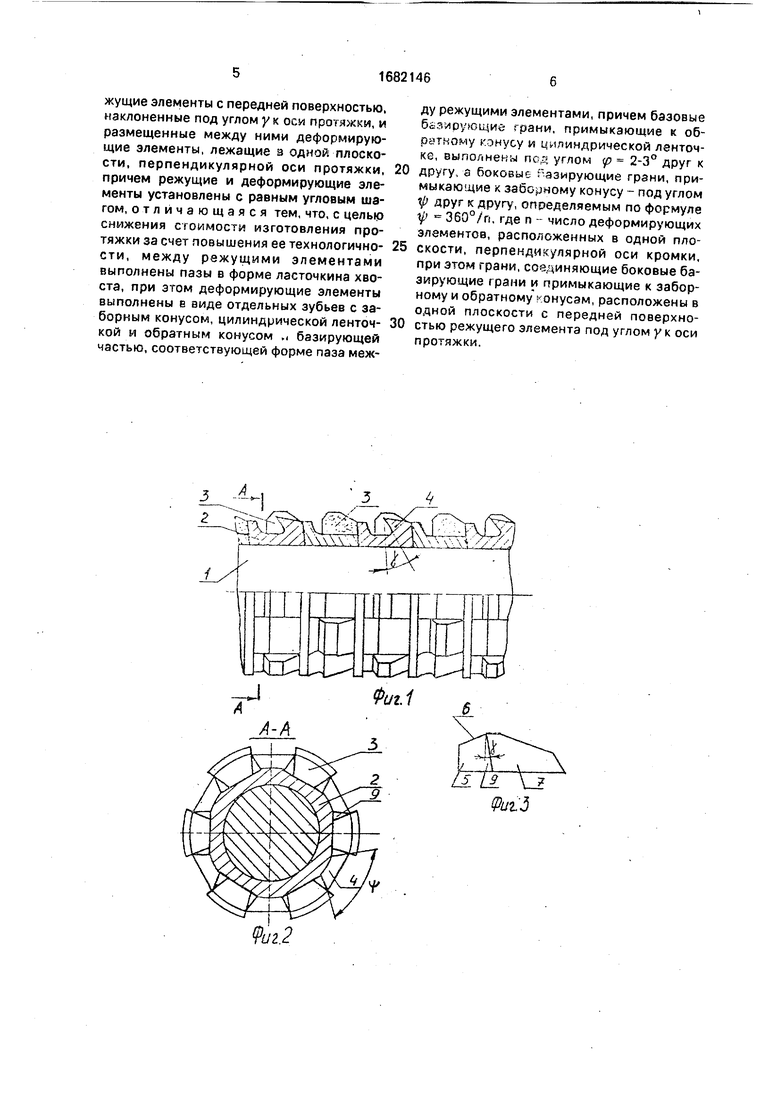

На фиг. 1 изображена протяжка; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - деформирующий элемент; на фиг. 4 - то же, вид сверху; на фиг. 5 - то же, вид сбоку; на фиг. 6 - то же, изометрия.

На оправке 1 (фиг. 1 и 2) размещены режущие элементы 2, выполненные с пазами в форме ласточкиного хвоста.

Деформирующие элементы 3 изготовлены в виде отдельных зубьев и размещаются базирующей частью в пазах между режущими зубьями 4 режущего элемента 2 таким образом, что линия перехода заборной части деформирующего элемента в цилиндрическую ленточку и главная режущая кромка лежат Б одной плоскости перпендикулярно оси протяжки.

Режущие и деформирующие элементы на одном элементе размещены с равным угловым шагом, величина которого определяется как частное отделения трехсот шестидесяти градусов на суммарное количество зубьев элемента. При этом элементы 2 с вставленными деформирующими зубьями размещены так, что зубья каждого последующего сборного элемента смещены относительно предыдущего на величину углового шага, т.е. за каждым режущим зубом 4 следует деформирующий 3, а за каждым деформирующим - режущий. Боковые базирующие грани 5 (фиг. 3-6) деформирующего элемента, примыкающие к поверхности заборного конуса 6, выполняют под углом

36СЯ ip одна к другой, где п - количество

деформирующих элементов. Боковые базирующие грани 7, примыкающие к поверхности обратного конуса 8, и цилиндрические ленточки выполняют под углом р 2...3. Грани 9 (фиг. 2, 3 и 5, 6) лежат в одной плоскости с передней поверхностью режущего элемента и расположены под углом у к оси протяжки.

Деформирующие элементы своей задней торцовой поверхностью упираются в торец размещенного следом за ним по ходу протяжки режущего элемента, что препятствует смещению элементов в осевом направлении в процессе обработки.

Протяжка работает следующим образом.

При прохождении через обрабатываемое отверстие сборного элемента протяжки деформирующие элементы 3 (фиг. 1 и 2) продавливают на поверхности заготовки канавки. Размещенные между ними режущие зубья 4 этого же сборного элемента срезают поверхностный слой, размещенный между продавленными канавками.

Следующий сборный элемент размещен таким образом, что при прохождении через отверстие режущие зубья срезают механически упрочненные участки дна канавок, что приводит к снижению усилий резания и повышению стойости режущих зубьев. Расположенные между режущими деформирующие зубья продавливают канавки на участках, обработанных резанием впереди идущими режущими зубьями.

Деформирующие элементы 3, изготовленные отдельно из более твердых материалов, чем режущие кольцевые элементы 2, за счет соответствия формы обратной части деформирующего зуба форме паза между режущими зубьями и клиновидности боко- аых граней (р 2°...3°) устанавлиаются в

0

5

0

5

0

5

0

5

0

5

пазах между режущими зубьями кольцевого элемента, что препятствует выпадению деформирующих зубьев и смещению их во время шлифовки, способствует быстрой сборке и заточке режущих зубьев по передней поверхности до сборки,

Форма образующейся при резании стружки требует ее размещения на передней поверхности зуба, т.е. передняя поверхность должна быть прямоугольной формы.

Выполнение граней 9 деформирующего зуба под углом у к оси протяжки, а также боковых базирующих граней под углом 1р,

бО2 определенным по формуле тр -- одна

к другой служит для совмещения граней 9 (фиг. 2-5) и передних поверхностей режущих зубьев в одну переднюю поверхность, имеющую форму прямоугольника, что способствует нормальным условиям резания (стружка не заклинивается между боковыми противолежащими поверхностями деформирующих зубьев). Такое выполнение передней поверхности составной также направлено на повышение технологичности, поскольку дает возможность обрабатывать ее части по отдельности, как свободные. При работе деформирующие зубья прижимаются радиально силой ко дну канавки, а осевой - к торцовой поверхности следующего сборного деформирую- ще-режущего злементз, что препятствует их смещению в осевом направлении,

Протяжка изготавливается следующим обрезом,

На оправку 1 насаживают режущие элементы, размещая их так, чтобы за каждым режущим зубом размещался паз. Затем режущие зубья протяжки шлифуются по задней поверхности и, что существенно, по передней поверхности, после чего в пазы между ними устанавливаются до упора деформирующие зубья с торцовой поверхностью режущих элементов. Затем протяжка шлифуется по рабочим поверхностям деформирующих зубьев.

Такая конструкция значительно облегчает изготовление протяжки, поскольку отпадает необходимость выборки паза у передней поверхности режущего зуба.

Проведенное нормирование показало, что применение нового устройства дефор- мирующе-режущей протяжки снижает стоимость изготовления на 15.,.20% из-за повышения технологичности ее изготовления.

Формула изобретения

Деформирующе-режущая протяжка, содержащая корпус и закрепленные на нем режущие элементы с передней поверхностью, наклоненные под углом у к оси протяжки, v размещенные между ними деформирующие элементы, лежащие в одной плоскости, перпендикулярной оси протяжки, причем режущие и деформирующие элементы установлены с равным угловым шагом, отличающаяся тем, что, с целью снижения стоимости изготовления протяжки за счет повышения ее технологично- сти, между режущими элементами выполнены пазы в форме ласточкина хвоста, при этом деформирующие элементы выполнены в виде отдельных зубьев с заборным конусом, цилиндрической ленточ- кой и обратным конусом . базирующей частью, соответствующей форме паза между режущими элементами, причем базовые базирующие грани, примыкающие к обратному конусу и ципиндрической ленточке, выполнены под угпом р 2-3° друг к другу, а боковые Г-азирующие грани, примыкающие к заборному конусу - под углом ty друг к другу, определяемым по формуле ty 360°/п, где п - число деформирующих элементов, расположенных в одной плоскости, перпендикулярной оси кромки, при этом грани, соединяющие боковые базирующие грани и примыкающие к заборному и обратному онусэм, расположены в одной плоскости с передней поверхностью режущего элемента под утлом у к оси протяжки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ ПРОТЯЖКА | 2004 |

|

RU2264892C2 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 2003 |

|

RU2237552C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| Деформирующе-режущая протяжка | 1988 |

|

SU1634398A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2487785C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2010 |

|

RU2460627C2 |

| Способ деформирующе-режущей обработки и деформирующе-режущая протяжка для его осуществления | 1987 |

|

SU1488183A1 |

Изобретение относится к машиностроению и может быть использовано для обработки цилиндрических отверстий деталей. Цель - снижение стоимости изготовления протяжки за счет повышения ее технологичности. Деформирующе-режущая протяжка включает элементы, на каждом из которых выполнены соответственно режущие и размещенные между ними деформирующие элементы, лежащие в одной плоскости, перпендикулярной оси протяжки, чередующиеся с равным угловым шагом. Между режущими элементами имеются пазы в форме ласточкиного хвоста. Отдельные деформирующие зубья выполнены с заборным конусом, цилиндрической ленточкой, обратным конусом и базирующей частью, соответствующей форме паза между режущими зубьями. Боковые базирующие грани, примыкающие к поверхности обратного конуса и цилиндрической ленточки, выполняют под углом р 2...3° друг к другу. Боковые базирующие грани, примыкающие к поверхности заборного конуса, выполняют под углом одна к другой, определяемым по формуле 360°/п, где п - число деформирующих элемен-гов, расположенных в одной плоскости, перпендикулярной оси протяжки. Грани, соединяющие боковые базирующие грани и примыкающие к забооному и обратному конусам, расположены в одной плоскости с передней поверхностью режущего элемента под углом у к оси протяжки. За счет такого выполнения протяжки отпадает необходимость образования и шлифования паза у передней поверхности режущего элемента. 6 ил. с

ФигЛ

Фиг. 6

| Деформирующе-режущая протяжка | 1983 |

|

SU1146149A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-07—Публикация

1989-05-03—Подача