Изобретение относится к технике получения хлорида калия повышенной чистоты.

Известны способы очистки кристаллического хлорида калия (см. патент Великобритании по заявке №2009724, кл. С 01 D 3/18, публ., 20.06.79 г., №4714 и патент Франции №2411158, кл. С 01 D 3/24, публ. 10.08.79, №32). По известным способам кристаллический хлорид калия с содержанием основного вещества ≥98,5 мас.%, полученный кристаллизат из раствора с высокой концентрацией как хлорида калия, так и хлорида натрия и загрязненный небольшим количеством хлорида натрия очищают от хлорида натрия обработкой кристаллов водным выщелачивающим раствором. Выщелачивающий раствор содержит хлорид калия или смесь хлоридов калия и натрия, причем раствор должен быть насыщен по отношению к хлориду калия и ненасыщенным по отношению к хлориду натрия (если раствор содержит хлорид натрия). Продолжительность обработки должна быть достаточной для существенного снижения содержания хлорида натрия в кристаллическом хлориде калия.

Целевой продукт отделяют от выщелачивающего раствора. Известен также способ очистки кристаллического хлорида калия (см. патент США №4385902, (заявл. 24.06.80, заявка №162562), опубл. 31.05.83, кл. В 01 D 9/00).

По известному способу тонкодисперсные кристаллы кристаллического продукта, содержащего ≥96,5 мас.% KCl и 0,25-2,5 мас.% NaCl, прессуют, получая пластины, которые затем измельчают, получая материал - 10 меш. Этот материал загружают в реактор для выщелачивания, куда одновременно заливают выщелачивающий водный раствор, насыщенный по отношению к KCl и содержащий менее 45 г/л NaCl. На 1 дм3 выщелачивающего раствора загружают 300-4000 г очищаемого сырья. Выщелачивание ведут в изотермических условиях при 20-70°С на протяжении 1-24 час.

Известный способ позволяет снизить содержание NaCl в 2,5-4 раза, Br - на 0,02%, а также содержание соединений магния и кальция. Недостатком известных способов является низкая степень очистки от соединений брома вследствие того, что его удаление из целевого продукта происходит практически только с поверхности кристаллов хлорида калия, в то время как примеси брома равномерно распределялись по всему объему целевого продукта.

Известен способ получения хлорида калия, включающий растворение хлорида калия из калийсодержащего сырья в выщелачивающем растворе, кристаллизацию насыщенного по хлориду калия раствора на установке регулируемой вакуум-кристаллизации с выделением кристаллизата и его сушкой, нагревом и возвратом маточного раствора, при этом в качестве калийсодержащего сырья используют влажный концентрат с содержанием KCl>92%, растворение хлорида калия ведут в выщелачивающем растворе, полученном добавлением воды к маточному раствору до содержания в нем хлорида натрия 3-6%, а избыточный маточный раствор, используют при получении концентрата (см. патент РФ №2196734, кл. С 01 D 3/04, публ. 20.01.2003, Бюл. №3 - прототип).

Недостатком известного способа является то, что очистка кристаллического хлористого калия методом растворения с использованием избыточного раствора в основном цикле ведет к накоплению в оборотных маточных растворах соединений брома. При кристаллизации хлорида калия из таких растворов образуются агломераты, состоящие из бромида-хлорида калия. При этом содержание брома в кристаллизате достигает 0,08-0,10%. Использование такого продукта в ряде отраслей техники, например в электролитическом производстве едкого кали и хлора, где содержание иона Br не должно превышать 0,03%, недопустимо.

Задачей предлагаемого изобретения является получение хлорида калия с пониженным содержанием в нем соединений брома.

Поставленная задача решается тем, что в отличие от известного способа, включающего растворение калийсодержащего сырья в выщелачивающем растворе, кристаллизацию целевого продукта из горячего осветленного насыщенного по хлориду калия раствора на установке вакуум-кристаллизации с выделением целевого продукта, нагревом и возвратом на растворение маточного раствора, по предлагаемому способу растворение калийсодержащего сырья ведут во флотомашине в выщелачивающем растворе, полученном обработкой маточного раствора хлорсодержащим реагентом с добавлением кислоты до рН 3-6.

При этом в качестве хлорсодержащего реагента используют водный раствор гипохлорита натрия (калия), хлор, а в качестве калийсодержащего сырья - галургический или флотационный хлорид калия.

Сущность способа состоит в следующем.

В отличие от известного способа растворение калийсодержащего сырья ведут во флотомашине в выщелачивающем растворе, полученном обработкой маточного раствора хлорсодержащим реагентом с добавлением кислоты до рН 3-6.

Проведенные нами исследования показали, что при осуществлении известного способа из-за накопления соединений брома в оборотных маточных растворах кристаллизуется хлорид калия с содержанием в нем брома в количестве 0,08-0,10 мас.%.

При обработке маточного раствора хлорсодержащим реагентом происходит окисление бромид-иона, содержащегося в растворе, с образованием Br2, BrCl, BrCl3, а также продуктов гидролиза этих соединений и комплексообразования. При добавлении в маточный раствор кислоты, например соляной, до рН 3-6, гидролиз брома подавляется, а гидролиз остальных соединений идет тем в большей мере, чем выше температура. При растворении калийсодержащего сырья в таком, нагретом до температуры 100-110°С, выщелачивающем растворе во флотомашине происходит десорбция брома пузырьками воздуха, нагнетаемого импеллерами флотомашины, которые в виде паровоздушной смеси удаляются вентилятором на газоочистку.

Процесс десорбции брома завершается на установке вакуум-кристаллизации, где остатки брома удаляются из жидкой фазы в виде паровоздушной смеси.

Выделение брома из паровоздушной смеси в качестве побочного продукта либо его нейтрализация и сброс осуществляется известными способами (см., например, Позин М.Е. Технология минеральных солей, т.1, изд. Химия, 1970, с.221-234).

В качестве хлорсодержащего реагента используют водный раствор гипохлорита натрия (калия) либо хлор. Для условий калийной промышленности Урала (ОАО "Сильвинит", ОАО "Уралкалий") предпочтительно использовать водный раствор гипохлорита, так как прием хлора на промплощадку и его использование на химических фабриках затруднены с точки зрения техники безопасности. Однако и на этих предприятиях может быть использован хлор.

Расход хлорсодержащего реагента составляет 0,6-1,0 от стехиометрически необходимого количества для превращения бромид-иона в элементарный бром и зависит только от требований потребителей к конечному содержанию брома в целевом продукте.

Кислоту, например соляную, добавляют к маточному раствору до получения рН среды в интервале 3-6, оптимально 4-5. Снижение уровня рН менее 3 требует применения оборудования, изготовленного из специальных коррозионно-стойких материалов и ведет к загрязнению парогазовой смеси парами хлористого водорода. Повышение рН>6 требует повышенного расхода хлорсодержащего реагента и увеличивает продолжительность процесса десорбции.

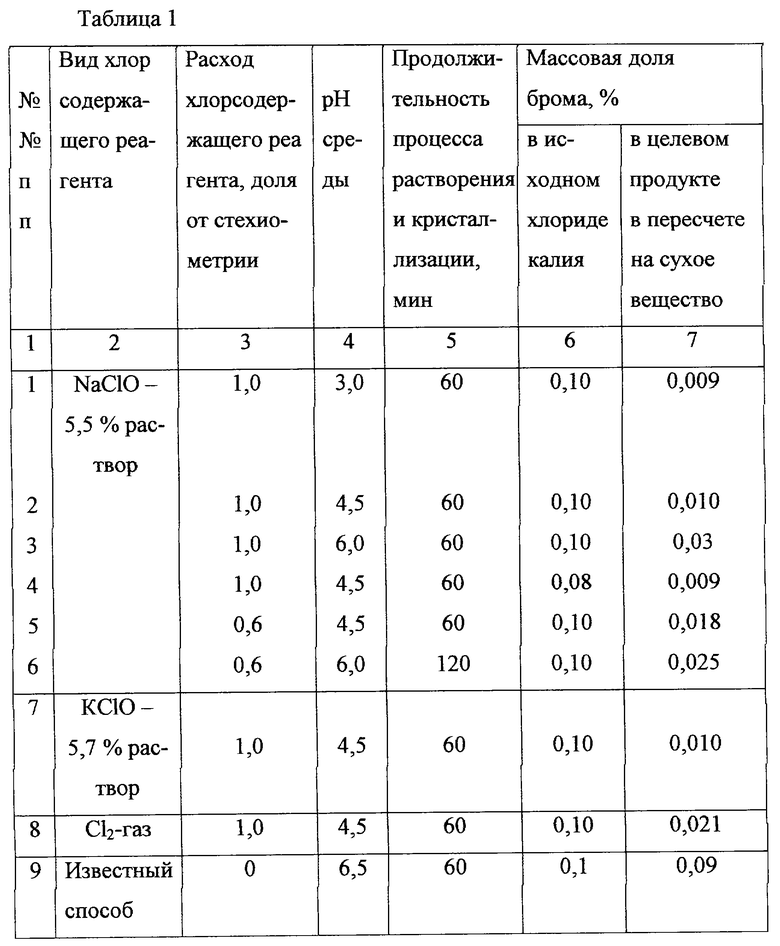

В таблице 1 приведены основные параметры получения хлорида калия с пониженным содержанием брома.

Из приведенных данных видно, что на остаточное содержание брома в целевом продукте влияет вид хлорсодержащего реагента, его расход и рН-среды. Комбинация этих параметров позволяет получить хлорид калия с заданным пониженным содержанием в нем брома и таким образом достигается задача предлагаемого изобретения.

Учитывая, что маточный раствор направляется на приготовление выщелачивающего раствора, хлорсодержащие реагенты, не использованные в цикле, вновь возвращаются на растворение исходного калийсодержащего сырья.

В качестве калийсодержащего сырья для приготовления целевого продукта может быть использован белый галургический либо красный флотационный хлорид калия.

В последнем случае горячий насыщенный раствор перед подачей его на вакуум-охлаждение подвергается осветлению от красного шлама.

Процесс получения целевого продукта с пониженным содержанием брома может быть совмещен с очисткой хлорида калия от хлористого натрия. В этом случае кристаллизацию хлорида калия ведут из раствора с пониженным содержанием в нем хлорида натрия путем добавления воды в выщелачивающий раствор.

Способ осуществляется следующим образом.

Галургический или флотационный хлорид калия растворяют в выщелачивающем растворе во флотомашине при температуре 90-100°С. Горячий насыщенный по хлориду калия раствор осветляют от нерастворимых соединений и охлаждают на установке вакуум-кристаллизации до температуры 25-35°С. Полученную суспензию сгущают и фильтруют. Твердую фазу промывают и сушат с получением целевого продукта, а маточный раствор и промывные воды обрабатывают хлор содержащим реагентом, взятом в количестве 0,6-1,0 от стехнометрически необходимого для превращения бромид-иона, содержащегося в хлористом калии, в элементарный бром. Одновременно в раствор добавляют кислоту, например соляную, до рН 3-6.

Полученный выщелачивающий раствор нагревают до 100-110°С и подают на растворение исходного хлористого калия во флотомашину. Во флотомашине происходит десорбция брома пузырьками воздуха, нагнетаемые ее импеллерами, которые в виде паровоздушной смеси удаляются вентиляторами на газоочистку.

Процесс десорбции брома завершается на установке вакуум-кристаллизации, где остатки брома удаляются из жидкой фазы в виде парогазовой смеси.

Выделение брома из паровоздушной смеси в качестве побочного продукта либо нейтрализация и сброс осуществляется известными способами. В качестве хлорсодержащего реагента используют водный раствор гипохлорита натрия (калия) либо газообразный хлор.

В результате осуществления предлагаемого способа получают целевой продукт с содержанием брома 0,009-0,03% из исходного сырья с содержанием бромид-иона 0,08-0,10%. Регулируя расход хлорсодержащих реагентов и рН среды получают хлорид калия с заданным пониженным содержанием брома в соответствии с требованиями потребителей.

Регулируя уровень хлорида натрия в выщелачивающем растворе добавлением в него воды и (или) промывных вод, получают целевой продукт с пониженным содержанием NaCl.

Примеры осуществления способа

Пример 1

1000 мас.ч. галургического хлорида калия с содержанием KCl - 98,1%, Br- - 0,1% растворяли в 5420 мас.ч выщелачивающего раствора с рН 4, в который добавили 6,5 мас.ч. раствора гипохлорита натрия, что составило 1 от стехиометрического количества. Процесс растворения проводили во флотомашине при температуре 95-100°С в течение 40 минут, при этом выщелачивающий раствор подавали на растворение с температурой 110°С.

Парогазовую фазу из флотомашины направляли на газоочистку.

Раствор охлаждали на установке вакуум-кристаллизации, фильтровали, промывали и сушили с получением 995,3 мас.ч. целевого продукта состава

KCl - 98,5%, Br - 0,015%.

Маточный раствор направляли на получение выщелачивающего раствора.

Пример 2

1000 мас.ч. флотационного хлорида калия с содержанием KCl - 96,4%, Н2О2 - 0,8%, Br- - 0,1% растворяли в выщелачивающем растворе при рН 5, в который добавили 0,27 мас.ч газообразного хлора, что соответствует 0,6 от стехиометрического количества. Процесс растворения проводили при 90-95°С в течение 60 минут во флотомашине, при этом выщелачивающий раствор подавали на растворение с температурой - 105°С. Парогазовую фазу из флотомашины направляли на газоочистку.

Раствор осветляли от нерастворимых примесей и охлаждали на установке вакуум-кристаллизации до 25°C. Твердую фазу сгущали, фильтровали и сушили с получением 986 мас.ч. целевого продукта состава: KCl - 96,1%, Br - 0,03%. Маточный раствор направили на получение выщелачивающего раствора.

Пример 3

Процесс осуществляли в соответствии с примером 1, но для окисления использовали гипохлорит калия, а выщелачивающий раствор добавили в воду до концентрации в нем хлорида натрия 6%. Получили целевой продукт состава: KCl - 99,3%, Br<0,01%.

Избыточный маточный раствор нейтрализовали 40%-ным раствором NaOH до рН 6 и вернули в основное производство галургического хлористого калия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 2000 |

|

RU2196734C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2315713C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ХЛОРИДА КАЛИЯ | 2011 |

|

RU2465204C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ КАЛИЯ И НАТРИЯ ИЗ КАЛИЙ-НАТРИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2792270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ РЕАКТИВНОЙ ЧИСТОТЫ | 1991 |

|

RU2116965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 1997 |

|

RU2114784C1 |

| СПОСОБ И РЕАКТОР ДЛЯ ИЗВЛЕЧЕНИЯ ХЛОРИДА НАТРИЯ И ХЛОРИДА КАЛИЯ ИЗ ПОЛИМИНЕРАЛЬНЫХ ИСТОЧНИКОВ | 2018 |

|

RU2669622C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2556939C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2022 |

|

RU2792267C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 2000 |

|

RU2166479C1 |

Изобретение относится к технике получения хлорида калия повышенной чистоты. Способ включает растворение калийсодержащего сырья в выщелачивающем растворе, кристаллизацию целевого продукта из горячего осветленного насыщенного по хлориду калия раствора на установке вакуум-кристаллизации с выделением целевого продукта, нагревом и возвратом на растворение маточного раствора. При этом растворение калийсодержащего сырья ведут во флотомашине в выщелачивающем растворе, полученном обработкой маточного раствора хлорсодержащим реагентом с добавлением кислоты до рН 3-6. В качестве хлорсодержащего реагента используют водный раствор гипохлорита натрия или калия, хлор, а в качестве калийсодержащего сырья - галургический или флотационный хлорид калия. Способ позволяет получать хлорид калия с пониженным содержанием в нем соединений брома. 1 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 2000 |

|

RU2196734C2 |

| Способ получения хлористого калия | 1977 |

|

SU816961A1 |

| US 4385902 А, 31.05.1983 | |||

| US 5085670 А, 04.02.1992 | |||

| Цифровой фазовый измеритель | 1984 |

|

SU1206724A1 |

Авторы

Даты

2005-11-27—Публикация

2004-06-28—Подача