Изобретение относится к катализаторам получения моторных топлив и способам их приготовления.

К настоящему времени подавляющее большинство каталитических процессов получения качественных моторных топлив из различного углеводородного сырья основано на раздельном получении бензина и дизельного топлива. Некоторое исключение составляют лишь процессы гидроочистки и гидродепарафинизации дизельных топлив, где в качестве побочного продукта образуется небольшое количество бензина [Pappal D.A., Hilbert T.L. Isomerisation dewaxing: a new selective process. Petroleum Technology Qarterly, Summer 1996, p. 35-41]. Лишь очень малое количество процессов ориентировано на целенаправленное совместное получение бензина и дизельного топлива в одном реакторе и в присутствии одного и того же катализатора. Так, известны катализаторы одностадийного получения высокооктанового бензина и дизельного топлива из смеси легких углеводородов C1-C7 [Патент РФ №2183656, C 10 G 50/00, 20.06.02]. Катализатор имеет следующий состав, мас.%: сверхвысококремнеземный цеолит типа пентасил с мольным отношением SiO2/Аl2O3=25-160 - 20-70; оксид железа или смесь оксида железа и оксида цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия - 0,05-2,5; связующее - остальное. Этот катализатор имеет существенный недостаток, а именно позволяет получать моторные топлива с относительно небольшими выходами - суммарно не более 74,3 мас.% бензина и дизельного топлива. Кроме того, с помощью этого катализатора можно перерабатывать в моторные топлива только легкое углеводородное сырье с числом углеродных атомов не более 7, что соответствует температуре кипения исходного сырья не более 100°С. Такое ограничение сильно сужает круг используемого сырья и не позволяет перерабатывать средние и легкие дистилляты большинства известных нефтяных и газоконденсатных месторождений.

Для переработки более тяжелого сырья пригоден другой катализатор [Заявка РФ №94041731, C 10 G 35/095, 10.10.96]. Этот катализатор имеет следующий состав, мас.%: цеолит типа У с мольным отношением SiO2/Al2O3, равным от 4,0 до 8,0, - 0,05-5,0, высококремнеземный цеолит с мольным отношением SiO2/Al2O3, равным от 20 до 100, - 0,05-85,0, матрица - остальное. Такой катализатор позволяет перерабатывать в моторные топлива достаточно тяжелое сырье, однако при этом из него не удаляются серосодержащие соединения, концентрация которых в бензине и дизельном топливе жестко регламентируется соответствующими ГОСТами [ГОСТ Р 51866-2002, Бензин неэтилированный; ГОСТ 305-82, Топливо дизельное].

Наиболее близким по своей технической сущности и достигаемому эффекту к предлагаемому техническому решению является каталитический способ переработки нефтяных дистиллятов [Патент РФ №2181750, C 10 G 35/095, 27.04.02]. Согласно этому способу для переработки нефтяного дистиллята, содержащего соединения серы в количествах не более 10 мас.% в пересчете на элементную серу, используют пористый катализатор, представляющий собой цеолит алюмосиликатного состава с мольным отношением SiO2/Al2O3 не более 450, выбранный из ряда ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA. Второй вариант известного решения отличается от первого тем, что в качестве катализатора используют галлосиликат, галлоалюмосиликат, железосиликат, железоалюмосиликат, хромсиликат, хромалюмосиликат со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA. Третий вариант известного решения отличается тем, что катализатором является алюмофосфат со структурой типа АlРО-5, АlРО-11, АlРО-31, АlРО-41, АlРО-36, АlРО-37, АlРО-40 с введенным в структуру на стадии синтеза элементом, выбранным из ряда: магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий.

В каждом варианте известного решения цеолит или заменяющий его компонент может содержать в качестве добавки соединение, по крайней мере, одного из металлов ряда: цинк, галлий, никель, кобальт, молибден, вольфрам, рений, редкоземельные элементы, металлы платиновой группы в количестве не более 10 маc.%. Для каждого варианта в цеолит или заменяющий его компонент добавку вводят методом пропитки и/или методом ионного обмена при температуре 15°С и более, или нанесением добавки из газовой фазы, или введением добавки путем механического смешения с исходным материалом с последующей сушкой и прокалкой.

В каждом варианте известного решения цеолит или заменяющий его компонент используют в виде частиц, размером от 0,05 до 5 мм или шариков, или экструдатов диаметром от 0,05 до 5 мм, сформованных с использованием связующего материала или без него.

Известный катализатор используют в превращении сырья с относительно большой концентрацией серы, однако, при этом почти не содержащего соединений тиофенового ряда. Между тем, в нефтяных дистиллятах сера зачастую входит в состав наиболее химически стабильных соединений тиофена и его гомологов, содержание которых достигает 50 мас.% и более от всех серосодержащих соединений дистиллята [Большаков Г.Ф. Сероорганические соединения нефти. Новосибирск: Наука. Сибирское отделение, 1986, с. 5-29; Ирисова К.Н., Талисман Е.Л., Смирнов В.К. Проблемы производства малосернистых дизельных топлив. - Химия и технология топлив и масел, 2003, №1-2, с. 21].

В связи с этим, ниже, в примере 1 приведены результаты получения моторных топлив на известном катализаторе, при этом в качестве сырья используют нефтяной дистиллят с концом кипения 360°С с суммарным содержанием серы 5 мас.%, содержащий 3,8 мас.% тиофена и 2 мас.% дибензтиофена. Тест проводят в режиме получения бензина Регуляр Евро-92, для которого октановое число, определяемое по моторному методу (далее везде ОЧММ) должно быть не ниже 83, а концентрация серы не более 150 мг/кг (что соответствует 0, 015 мас.%) [ГОСТ Р 51866-2002, Бензин неэтилированный]. При температуре 350°С, давлении 10 атм и весовом расходе сырья 2 ч-1 в первые 2-3 ч получаемый бензин соответствует ГОСТ Р 51866-2002, однако, уже через 4 ч работы ОЧММ получаемого бензина снижается до 82, при этом остаточное содержание серы в бензине превышает 0,08 мас.%. Такое резкое снижение качества получаемого бензина обусловлено быстрой дезактивацией катализатора-прототипа в условиях реакции.

Таким образом, основным недостатком известного катализатора является невозможность перерабатывать на нем в качественные моторные топлива сырье с высоким содержанием тиофеновой серы из-за быстрой дезактивации катализатора.

Предлагаемое изобретение решает задачу создания улучшенного катализатора для получения высокооктанового бензина и дизельного топлива из углеводородного сырья с высоким содержанием тиофена и его производных, характеризующегося по сравнению с катализатором-прототипом повышенной стабильностью каталитического действия и, вследствие этого, повышенным октановым числом получаемого бензина и пониженным содержанием серы в получаемых топливах.

Поставленная задача решается тем, что в качестве катализатора для одностадийного получения бензина с октановым числом не ниже 83 по моторному методу с содержанием серы не более 0,015 мас.% и дизельного топлива с содержанием серы не более 0,05 мас.% из углеводородного сырья с суммарным содержанием производных тиофена не более 40 мас.% (что соответствует общему содержанию серы 10 мас.%) используют как минимум одно биметаллическое комплексное соединение формулы К[МохO4Ly(H2O)z], где: К - катион Ni2+ или Со2+; L - лиганд, представляющий собой депротонированное соединение из ряда: вода, минеральная кислота, карбоновая кислота; x=2 или 3; y=2, 3, 4 или 6; z - целое число от 0 до 8; нанесенное на цеолит алюмосиликатного состава с мольным отношением SiO2/Al2O3 не более 450, выбранного из ряда ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA.

Второй вариант решения задачи отличается от первого тем, что в качестве катализатора используют как минимум одно биметаллическое комплексное соединение общей формулы К[МохO4Ly(H2O)z], где: К - катион Ni2+ или Co2+; L - лиганд, представляющий собой депротонированное соединение из ряда: вода, минеральная кислота, карбоновая кислота; x=2 или 3; y=2, 3, 4 или 6; z - целое число от 0 до 8; вместо цеолита нанесенное на галлосиликат, галлоалюмосиликат, железосиликат, железоалюмосиликат, хромсиликат, хромалюмосиликат со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA.

Третий вариант решения задачи отличается тем, что в качестве катализатора используют как минимум одно биметаллическое комплексное соединение общей формулы К[МохO4Ly(H2O)z], где: К - катион Ni2+ или Со2+; L - лиганд, представляющий собой депротонированное соединение из ряда: вода, минеральная кислота, карбоновая кислота; х=2 или 3; y=2, 3, 4 или 6; z - целое число от 0 до 8; вместо цеолита нанесенное на алюмофосфат со структурой типа АlРО-5, АlРО-11, АlРО-31, АlРО-41, АlРО-36, АlРО-37, АlРО-40 с введенным в структуру на стадии синтеза элементом, выбранным из ряда: магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий.

В каждом варианте решения задачи катализатор представляет собой частицы, размером от 0,05 до 5 мм, или шарики, или экструдаты диаметром от 0,05 до 5 мм, сформованные с использованием связующего материала или без него.

Для всех вышеперечисленных вариантов существует оптимальная концентрация биметаллических комплексных соединений в катализаторе, которая лежит в интервале 1,0-25,0 мас.%, остальное - вышеперечисленные цеолиты или заменяющие их материалы. При содержании в катализаторе менее 1,0% биметаллических комплексных соединений свойства катализатор имеет почти такую же стабильность в получении бензина и дизельного топлива, как и исходный, не содержащий нанесенного соединения материал. Концентрация нанесенных соединений более 25,0 мас.% в катализаторе резко понижает октановое число получаемого бензина.

Для всех перечисленных вариантов общим является способ приготовления катализатора, заключающийся в синтезе раствора биметаллических комплексных соединений общей формулы К[МохO4Ly(H2O)z], где: К - катион Ni2+ или Со2+; L - лиганд, представляющий собой депротонированное соединение из ряда: вода, минеральная кислота, карбоновая кислота; х=2 или 3; y=2, 3, 4 или 6; z - целое число от 0 до 8; и последующей пропитки полученным раствором одного из вышеперечисленных цеолитов или заменяющих цеолит материалов или их смеси. Далее полученный катализатор сушат на воздухе или в инертной атмосфере.

Принципиальным отличием предлагаемого катализатора в трех вышеперечисленных вариантах от известного является наличие в его составе как минимум одного биметаллического комплексного соединения общей (формулы К[МохO4Ly(H2O)z], где К - катион Ni2+ или Со2+; L - лиганд, представляющий собой депротонированное соединение из ряда: вода, минеральная кислота, карбоновая кислота; х=2 или 3; y=2, 3, 4 или 6; z - целое число от 0 до 8.

Принципиальным отличием предлагаемого способа приготовления катализатора является использование для приготовления катализатора раствора как минимум одного биметаллического комплексного соединения общей формулы К[МохO4Ly(H2O)z], где К - катион Ni2+ или Со2+; L - лиганд, представляющий собой депротонированное соединение из ряда: вода, минеральная кислота, карбоновая кислота; х=2 или 3; y=2, 3, 4 или 6; z - целое число от 0 до 8.

Технический эффект предлагаемых катализаторов и способов их приготовления заключается в том, что новые катализаторы, полученные заявляемым способом, позволяют в одну стадию перерабатывать в бензин с октановым числом не ниже 83 по моторному методу с содержанием серы не более 0,015 мас.% и в дизельное топливо с содержанием серы не более 0,05 мас.% различное углеводородное сырье с суммарным содержанием производных тиофена не более 40 мас.% (что соответствует общему содержанию серы 10 мас.%). При этом, вследствие своего химического состава, предлагаемые катализаторы обладают повышенной стабильностью каталитического действия по сравнению с известными катализаторами.

Детальное описание предлагаемого технического решения

В качестве исходного материала для синтеза биметаллического комплексного соединения используют одно из соединений молибдена общей формулы Katn[MoxO4Ly(H2O)z], где Kat - по крайней мере один катион из ряда: Н+, NH , в которых молибден имеет степень окисления соответственно 5+ и 4+. Методики синтеза таких соединений, их строение и свойства, а также данные ЯМР, EXAFS-, ИК-, РФЭ-спектроскопии подробно описаны в [Климов О.В. Синтез и свойства закрепленных на Аl2О3 молибденсодержащих катализаторов, получаемых с использованием металлокомплексов различной нуклеарности. Дисс. к. х. н., г. Новосибирск, 1994]. Далее исходное соединение молибдена растворяют в необходимом количестве воды и к полученному раствору добавляют водный раствор как минимум одного соединения общей формулы Mb(D)gAi, где М - катион N2+ или Со2+; D - Н2O или NН3; А - анион минеральной или карбоновой кислоты; b - 1, 2 или 3; g - целое число от 0 до 6; i - 1 или 2. Концентрация и количество смешиваемых растворов определяется либо химическим составом получаемого биметаллического соединения, либо заданной концентрацией этого соединения в катализаторе.

, в которых молибден имеет степень окисления соответственно 5+ и 4+. Методики синтеза таких соединений, их строение и свойства, а также данные ЯМР, EXAFS-, ИК-, РФЭ-спектроскопии подробно описаны в [Климов О.В. Синтез и свойства закрепленных на Аl2О3 молибденсодержащих катализаторов, получаемых с использованием металлокомплексов различной нуклеарности. Дисс. к. х. н., г. Новосибирск, 1994]. Далее исходное соединение молибдена растворяют в необходимом количестве воды и к полученному раствору добавляют водный раствор как минимум одного соединения общей формулы Mb(D)gAi, где М - катион N2+ или Со2+; D - Н2O или NН3; А - анион минеральной или карбоновой кислоты; b - 1, 2 или 3; g - целое число от 0 до 6; i - 1 или 2. Концентрация и количество смешиваемых растворов определяется либо химическим составом получаемого биметаллического соединения, либо заданной концентрацией этого соединения в катализаторе.

В ходе смешения растворов соединений молибдена и никеля (и/или кобальта) образуется требуемое соединение, об образовании которого в растворе можно судить по данным спектроскопии ЯМР на ядрах Мо95. Поскольку кобальт и никель являются парамагнитными, то постепенное добавление их соединений к раствору диамагнитного соединения молибдена вызывает падение интенсивности сигнала ЯМР Мо95, пропорциональное мольному соотношению соединений кобальта/никеля и молибдена. Например, интенсивность сигнала ЯМР Мо95 от исходного соединения молибдена после добавления раствора 0,01 моля нитрата кобальта Со(NО3)2х6Н2O к раствору, содержащему 0,02 моля (NН4)2[Мо3O4(С2O4)3(Н2O)3] уменьшается в 2 раза. В этом случае в растворе на один атом кобальта приходится шесть атомов молибдена. После добавления еще одной такой же порции нитрата кобальта сигнал ЯМР Мо95 от исходного соединения молибдена полностью исчезает. Это указывает на образование в растворе биметаллического соединения, в котором кобальт расположен относительно близко к молибдену, причем на один атом кобальта приходится три атома молибдена. Полученное в растворе соединение можно выделить в твердом виде и охарактеризовать с помощью элементного анализа, EXAFS- и ИК-спектроскопии. Поскольку нам не удалось получить достаточно крупных кристаллов, рентгеноструктурный анализ не проводился.

Данные элементного анализа подтверждают результаты спектроскопии ЯМР на ядрах Мо95. Так, в случае синтеза соединения Со[Мо3O4(С2O4)3(Н2O)3] получено хорошее соответствие между экспериментально определенными и рассчитанными (в скобках) значениями концентраций молибдена и кобальта, равные соответственно 39,2 (39,5) и 8,0 (8,1) мас.%. Для всех использованных соединений (см. примеры) разница между экспериментально найденными и расчетными концентрациями молибдена и кобальта/никеля не превышала 5 абсолютных %.

Данные EXAFS-спектроскопии, где во всех полученных биметаллических комплексных соединениях сохранились основные межатомные расстояния, типичные для исходных соединений молибдена, указывают на идентичность остовных фрагментов и лигандного окружения исходных и биметаллических соединений, а следовательно, кобальт и/или никель в составе получаемого соединения может занимать только позицию, ранее занятую катионами Н+, NH

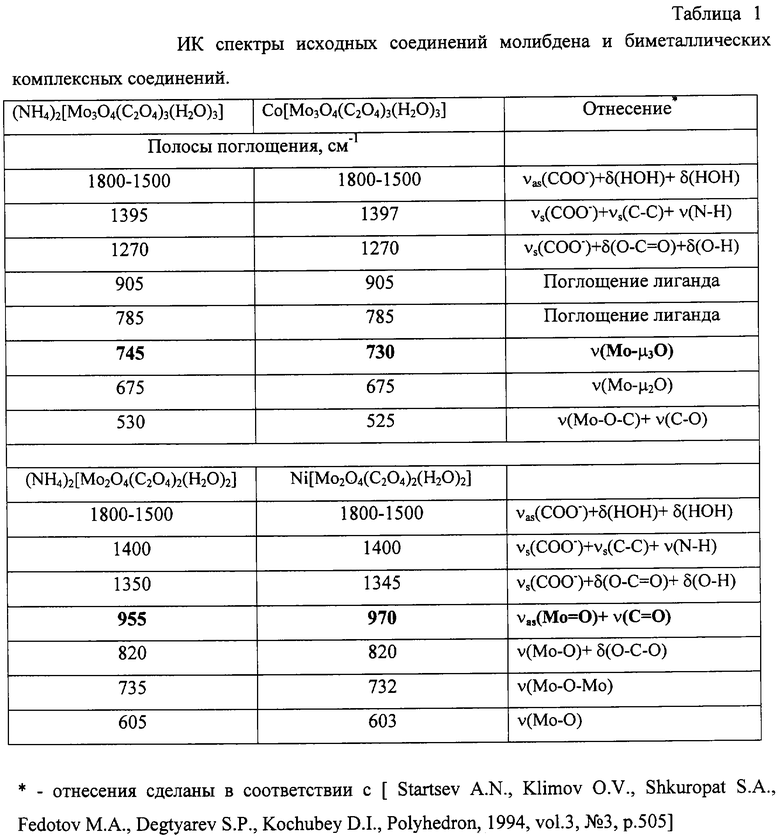

Выводы, сделанные на основании элементного анализа, ЯМР и EXAFS-спектроскопии очень хорошо согласуются с результатами ИК-спектроскопии. Наряду с сохранившими свое положение полосами исходных соединений молибдена отмечено значительное смещение полос поглощения, соответствующих колебаниям связей между атомами молибдена и атомами кислорода, наиболее близкими к кобальту и/или никелю (Табл. 1). Следовательно, полученное биметаллическое комплексное соединение имеет то же строение, что и исходное соединений молибдена, с той разницей, что кобальт и/или никель занимают в нем те позиции, которые ранее были заняты катионами Н+, NH

Совокупность полученных результатов позволяет считать, что при контакте водных растворов, содержащих необходимые для стехиометрии количества одного из соединений молибдена общей формулы Katn[MoxO4Ly(H2O)z], где Kat - по крайней мере один катион из ряда: Н+, NH

Полученное биметаллическое комплексное соединение методом пропитки наносят на как минимум один из материалов, выбранный из ряда: цеолит алюмосиликатного состава с мольным отношением SiO2/Al2O3 не более 450, выбранный из ряда ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо галлосиликат, галлоалюмосиликат, железосиликат, железоалюмосиликат, хромсиликат, хромалюмосиликат со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо алюмофосфат со структурой типа АlРО-5, АlРО-11, АlРО-31, АlРО-41, АlРО-36, АlРО-37, АlРО-40 с введенным в структуру на стадии синтеза элементом, выбранным из ряда: магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий. Концентрацию пропиточного раствора подбирают таким образом, чтобы после сушки на воздухе или в инертной атмосфере полученный катализатор содержал от 1,0 до 25,0 мас.% нанесенного биметаллического комплексного соединения, остальное - вышеперечисленные цеолиты или заменяющие их материалы.

Сопоставление данных элементного анализа, ИК- и EXAFS-спектроскопии биметаллических соединений как в исходной форме, так и в нанесенной на поверхность цеолитов или заменяющих материалов указывает на полную идентичность до и после нанесения.

В приведенных ниже примерах детально описано настоящее изобретение, проиллюстрировано его осуществление и проведено сопоставление предлагаемого решения с известным. Поскольку, как было сказано выше, активность катализаторов изменятся со временем, для всех катализаторов приведены значения октанового числа бензина, определяемого по моторному методу (далее ОЧММ), а также содержание серы в бензине и дизельном топливе в продуктах, собранных за 10 часов проведения процесса.

Пример 1. Согласно известному решению порошок цеолита типа ZSM-5 с мольным отношением SiO2/Al2O3=60 формуют совместно с 20 мас.% псевдобемита АlO(ОН) в качестве связующего, образец сушат и прокаливают по известным методикам. Далее из него готовят фракцию 0,2-0,8 мм. 5 г полученного катализатора помещают в проточный реактор, продувают воздухом (5 л/ч) при температуре 500°С в течение 2 часов, затем азотом при этих же условиях, после чего понижают температуру до 350°С и прекращают подачу азота. Далее при этой температуре и давлении 10 кгс/см2 начинают подачу нефтяного дистиллята НК-360°С с суммарным содержанием серы 5 маc.%, содержащий 3,8 маc.% тиофена и 2 маc.% дибензотиофена. Массовая скорость подачи дистиллята 2,0 ч-1. Эксперимент продолжают в течение 10 часов, после чего собранные в холодильнике-сепараторе жидкие продукты разделяют на бензиновую (НК-195°С) и дизельную (195-360°С) фракции. Полученный бензин имеет октановое число 76 по моторному методу и содержит соединения серы в количестве 0,20 маc.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,30 мас.% в пересчете на элементную серу.

Пример 2. Согласно предлагаемому решению 5,0 г (NH (NН4)2[Мo2O4(С2O4)2(Н2O)2] растворяют в 15 мл воды. К полученному раствору добавляют 10 мл водного раствора, содержащего 2,9 г Со(NО3)2х6Н2O. Этим раствором пропитывают 32,9 г фракции 0,2-0,8 мм цеолита типа ZSM-5 с мольным отношением SiO2/Al2O3=60 сформованного совместно с 20 мас.% псевдобемита АlO(ОН) из примера 1. Далее образец сушат сначала в вытяжном шкафу, затем под ИК-лампой при 150°С. Полученный катализатор содержит 13,72 мас.% Со[Мo2O4(С2O4)2(Н2O)2], остальное - цеолит. 5 г катализатора помещают в реактор и испытывают аналогично примеру 1.

Полученный бензин имеет октановое число 84 по моторному методу и содержит соединения серы в количестве 0,005 мас.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,02 мас.% в пересчете на элементную серу.

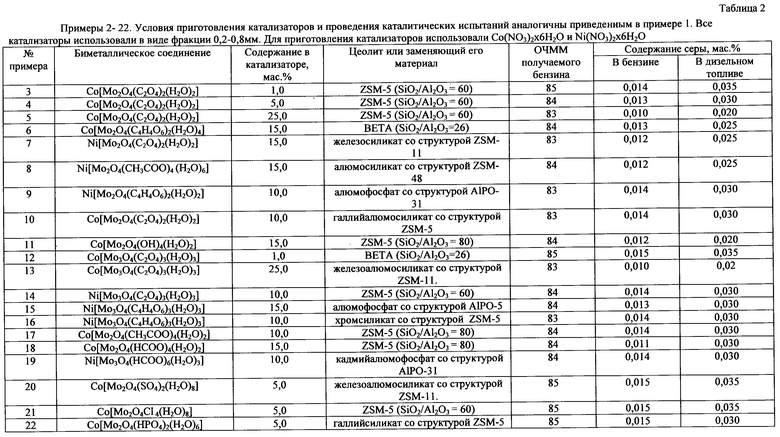

Примеры 3-22, иллюстрирующие влияние природы и концентрации нанесенного биметаллического комплексного соединения, природы используемого цеолита или заменяющего его материала на свойства получаемых катализаторов, приведены в таблице 2.

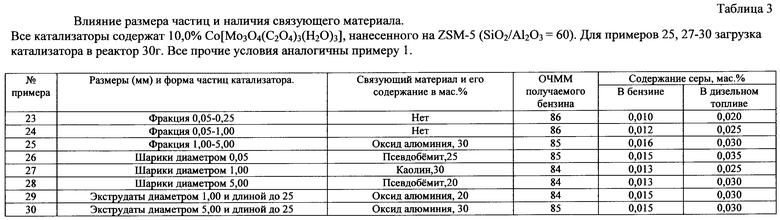

Примеры 23-30, иллюстрирующие влияние размера частиц катализатора и наличие связующего материала в нем на качество получаемых моторных топлив, приведены в таблице 3.

В примерах 31-35 описаны катализаторы, приготовленные нанесением более чем одного комплексного биметаллического соединения на поверхность цеолита или заменяющего его материала.

Пример 31. 5,0 г (NН4)2[Мo2O4(С2O4)2(Н2O)2] растворяют в 15 мл воды. К полученному раствору добавляют 10 мл водного раствора, содержащего 2,9 г Со[NO3]2x6Н2O). В растворе образуется 5,23 г биметаллического комплексного соединения формулы Со[Мo2O4(С2O4)2(Н2O)2] - обозначим как раствор 1. Вторую порцию 5,0 г (NН4)2[Мo2O4(С2O4)2(Н2O)2] растворяют еще в 15 мл воды. К полученному раствору добавляют 10 мл водного раствора, содержащего 2,9 г Ni(NО3)2х6Н2O. В растворе образуется 5,23 г биметаллического комплексного соединения формулы Ni[Mo2O4(C2O4)2(H2O)2] - обозначим как раствор 2. Растворы 1 и 2 смешиваем и пропитываем смесью 65,8 г фракции 0,2-0,8 мм цеолита типа ZSM-5 с мольным отношением SiO2/Al2O3=60, сформованного совместно с 20 мас.% псевдобемита AlO(ОН) из примеров 1 и 2. Полученный катализатор сушат и испытывают аналогично примерам 1 и 2. Катализатор содержит 13,72 мас.% суммарно соединений Со[Мo2O4(С2O4)2(Н2O)2] и (NН4)2[Мo2O4(С2O4)2(Н2O)2] (по 6,86 мас.% каждого).

Полученный бензин имеет октановое число 84 по моторному методу и содержит соединения серы в количестве 0,005 мас.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,02 мас.% в пересчете на элементную серу.

Пример 32. 5,0 г (NН4)2[Мo2O4(С2O4)2(Н2O)2] растворяют в 15 мл воды. К полученному раствору добавляют 10 мл водного раствора, содержащего 1,45 г Со(NО3)2х6Н2O и 1,45 г Ni(NО3)2х6Н2O. Образуется раствор, содержащий по 2,615 мас.% Со[Мo2O4(С2O4)2(Н2O)2] и (NН4)2[Мo2O4(С2O4)2(Н2O)2]. Этим раствором пропитывают 32,9 г фракции 0,2-0,8 мм цеолита типа ZSM-5 с мольным отношением SiO2/Al2O3=60, сформованного совместно с 20 мас.% псевдобемита АlO(ОН) из примера 1. Далее аналогично примерам 1 и 2.

Полученный бензин имеет октановое число 85 по моторному методу и содержит соединения серы в количестве 0,007 мас.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,017 мас.% в пересчете на элементную серу.

Пример 33. 5,0 г (NН4)2[Мo2O4(С2O4)2(Н2O)2] растворяют в 15 мл воды. К полученному раствору добавляют 10 мл водного раствора, содержащего 2,45 г Со(NО3)2х6Н2O и 0,45 г Ni(NO3)2x6H2O. Образуется раствор, содержащий 4,42 мас.% Со[Мo2O4(С2O4)2(Н2O)2] и 0,81 мас.% (NН4)2[Мo2O4(С2O4)2(Н2O)2]. Далее все аналогично примеру 32.

Полученный бензин имеет октановое число 84 по моторному методу и содержит соединения серы в количестве 0,01 мас.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,023 мас.% в пересчете на элементную серу.

Пример 34. 5,0 (NН4)2[Мo3O4(С2O4)3(Н2O)3] И 5,0 г (NН4)2[Мo2O4(С2O4)2(Н2O)2] растворяют в 30 мл воды. К полученному раствору добавляют 20 мл водного раствора, содержащего 5,8 г Со(NО3)2х6Н2O. Образуется раствор, содержащий 5,23 г Со[Мо2O4(С2O4)2(Н2O)2] и 5,16 г Со[Мo3O4(С2O4)3(Н2O)3]. Полученным раствором пропитывают 65,8 г фракции 0,2-0,8 мм цеолита типа ZSM-5 аналогично примеру 31. Полученный катализатор сушат и испытывают аналогично примерам 1 и 2. Катализатор содержит 13,63 мас.% суммарно соединений Со[Мo2O4(С2O4)2(Н2O)2] и Со[Мo3O4(С2O4)3(Н2O)3] (6,86 мас.% первого и 6,77 мас.% второго).

Полученный бензин имеет октановое число 85 по моторному методу и содержит соединения серы в количестве 0,009 мас.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,025 мас.% в пересчете на элементную серу.

Пример 35. 5,0 г (NН4)2[Мo3O4(С2O4)3(Н2O)3] И 5,0 г (NН4)2[Мo2O4(С2O4)2(Н2O)2] растворяют в 30 мл воды. К полученному раствору добавляют 20 мл водного раствора, содержащего 5,8 г Со(NО3)2х6Н2O. Образуется раствор, содержащий 5,23 г Со[Мо2O4(С2O4)2(Н2O)2] и 5,16 г Со[Мо3O4(С2O4)3(Н2O)3] - обозначим раствор 1. 5,0 г (NH4)2[Mo2O4(C2O4)2(H2O)2] растворяют в 15 мл воды. К полученному раствору добавляют 10 мл водного раствора, содержащего 2,9 г Ni(NO3)2х6Н2O получают раствор 2, содержащий 5,23 г биметаллического комплексного соединения формулы Ni[Мо2O4(С2O4)2(Н2O)2]. Растворы 1 и 2 смешивают, смесью пропитывают 65,8 г фракции 0,2-0,8 мм цеолита типа ZSM-5 аналогично примеру 31. После сушки катализатор содержит 6,42 мас.% Со[Мо2O4(С2O4)2(Н2O)2], 6,42 мас.% Ni[Мо2O4(С2O4)2(Н2O)2] и 6,43 мас.% Со[Мо3O4(С2O4)3(Н2O)3] суммарно 19,18 мас.% биметаллических комплексных соединений.

Полученный бензин имеет октановое число 83 по моторному методу и содержит соединения серы в количестве 0,005 мас.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,020 мас.% в пересчете на элементную серу.

Таким образом, как видно из приведенных примеров и таблиц, предлагаемые варианты катализатора, приготовленные по предлагаемым вариантам способа, позволяют получать в одном реакторе в одну стадию бензин с октановым числом не ниже 83 по моторному методу и с содержанием серы в бензине не более 0,015% и дизельное топлива с содержанием серы не более 0,05% из углеводородного сырья с высоким содержанием тиофена и его производных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2003 |

|

RU2235755C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2007 |

|

RU2382814C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ (ВАРИАНТЫ) | 2001 |

|

RU2181750C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

| Катализатор гидроочистки бензина каталитического крекинга | 2018 |

|

RU2691065C1 |

| СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534999C1 |

| КАТАЛИЗАТОР, СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПОЛИМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ И СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ И МАСЕЛ | 2010 |

|

RU2451696C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2219219C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2216569C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГИДРООЧИСТКИ | 2009 |

|

RU2402380C1 |

Описаны катализаторы для получения бензина с октановым числом не ниже 83 по моторному методу и с содержанием серы в бензине не более 0,015% и дизельного топлива с содержанием серы не более 0,05% из нефтяных дистиллятов или газовых конденсатов с концом кипения не выше 400°С и с суммарным содержанием производных тиофена не более 40 мас.%, что соответствует общему содержанию серы 10 мас.%, содержащие на поверхности цеолита алюмосиликатного состава с мольным отношением SiO2/Al2O3 не более 450, выбранного из ряда ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо галлосиликата, галлоалюмосиликата, железосиликата, железоалюмосиликата, хромсиликата, хромалюмосиликата со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо алюмофосфата со структурой типа AlPO-5, AlPO-11, AlPO-31, AlPO-41, AlPO-36, AlPO-37, AlPO-40 с введенным в структуру на стадии синтеза элементом, выбранным из ряда: магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий, соединения молибдена и кобальта и/или никеля; в качестве соединений молибдена и кобальта и/или никеля используют как минимум одно биметаллическое комплексное соединение общей формулы К[МОхO4 Ly(H2O)z], где К – катион Ni2+ или Co2+; L – лиганд, представляющий собой депротонированное соединение из ряда: вода, минеральная кислота, карбоновая кислота; х = 2 или 3; у = 2, 3, 4 или 6; z – целое число от 0 до 8, при этом концентрация биметаллических комплексных соединений в катализаторе составляет 1,0-25,0 мас.%. Технический результат – получение бензина с октановым числом не ниже 83 по моторному методу и с содержанием серы в бензине не более 0,015% и дизельного топлива с содержанием серы не более 0,05%. 6 c. и 6 з.п. ф-лы, 3 табл.

К[МохO4 Ly(H2O)z],

где К – катион Ni2+ или Co2+;

L – лиганд, представляющий собой депротонированное соединение из ряда вода, минеральная кислота, карбоновая кислота;

х = 2 или 3;

у = 2, 3, 4 или 6;

z – целое число от 0 до 8,

при этом концентрация биметаллических комплексных соединений в катализаторе составляет 1,0-25,0 мас.%.

К[МохO4 Ly(H2O)z],

где К – катион Ni2+ или Со2+;

L – лиганд, представляющий собой депротонированное соединение из ряда вода, минеральная кислота, карбоновая кислота;

х = 2 или 3;

у = 2, 3, 4 или 6;

z – целое число от 0 до 8.

К[МохO4 Ly(H2O)z],

где К – катион Ni2+ или Со2+;

L – лиганд, представляющий собой депротонированное соединение из ряда вода, минеральная кислота, карбоновая кислота;

х = 2 или 3;

у = 2, 3, 4 или 6;

z – целое число от 0 до 8,

при этом концентрация биметаллических комплексных соединений в катализаторе составляет 1,0-25,0 мас.%.

К[МохO4 Lу(H2O)z],

где К – катион Ni2+ или Со2+;

L – лиганд, представляющий собой депротонированное соединение из ряда вода, минеральная кислота, карбоновая кислота;

х = 2 или 3;

у = 2, 3, 4 или 6;

z – целое число от 0 до 8.

К[МoхO4 Ly(H2O)z],

где К – катион Ni2+ или Co2+;

L – лиганд, представляющий собой депротонированное соединение из ряда вода, минеральная кислота, карбоновая кислота;

х = 2 или 3;

у = 2, 3, 4 или 6;

z – целое число от 0 до 8,

при этом концентрация биметаллических комплексных соединений в катализаторе составляет 1,0-25,0 мас.%.

К[МохO4 Ly(H2O)z],

где К – катион Ni2+ или Со2+;

L – лиганд, представляющий собой депротонированное соединение из ряда вода, минеральная кислота, карбоновая кислота;

х = 2 или 3;

у = 2, 3, 4 или 6;

z – целое число от 0 до 8.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ (ВАРИАНТЫ) | 2001 |

|

RU2181750C1 |

| ОДНОСТУПЕНЧАТЫЙ СПОСОБ МЯГКОГО ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124042C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2045569C1 |

| US 6228789 A, 08.05.2001 | |||

| US 4392989 A, 12.07.1983. | |||

Авторы

Даты

2004-09-10—Публикация

2003-07-17—Подача