Изобретение относится к производству моторных топлив - к одностадийным каталитическим способам получения высокооктановых бензинов и дизельных топлив с низким содержанием серы из различного углеводородного сырья с высоким содержанием химически стабильных соединений серы.

Известно, что содержание серы в нефтяных дистиллятах с концом кипения до 360°С нередко превышает 3-4 мас.%, при этом сера зачастую входит в состав наиболее химически стабильных соединений - тиофена и его гомологов, содержание которых достигает 50 мас.% и более от всех серосодержащих соединений дистиллята [Большаков Г.Ф. Сераорганические соединения нефти. Новосибирск. Издательство “Наука”. Сибирское отделение, 1986, с. 5-29; Ирисова К.Н., Талисман Е.Л., Смирнов В.К. Проблемы производства малосернистых дизельных топлив. - Химия и технология топлив и масел, 2003, N1-2, с. 21]. Получение высокооктановых бензинов и дизельного топлива из таких дистиллятов всегда включает стадию предварительной гидроочистки, причем бензиновую и дизельную фракции подвергают гидроочистке по отдельности, при разных условиях. Как правило, в дизельных топливах, уже подвергнутых гидроочистке, основная масса остаточной серы входит в состав производных тиофена [Осипов Л.Н., Каминский Э.Ф., Гимбутас А. и др. Освоение производства экологически чистого дизельного топлива. - Химия и технология топлив и масел, 1998, N6, с. 6; Ирисова К.Н., Талисман Е.Л., Смирнов В.К. Проблемы производства малосернистых дизельных топлив. - Химия и технология топлив и масел, 2003, N1-2, с. 21].

Даже для сырья с невысоким содержанием соединений тиофенового ряда характерна раздельная переработка бензиновой и дизельной фракций. Так, известен способ получения моторных топлив из газового конденсата на цеолитных катализаторах [Агабалян Л.Г. и др. Каталитическая переработка прямогонных фракций газового конденсата в высокооктановые топлива. - Химия и технология топлив и масел, 1988, N5, с. 6].

Согласно данному способу, из газовых конденсатов выделяют прямогонные бензиновые, дизельную и остаточные фракции, далее бензиновую фракцию с началом кипения 58°С контактируют при температурах до 400°С и давлении до 5 МПа с цеолитсодержащим катализатором, полученный продукт фракционируют и фракцию НК-195°С смешивают с прямогонной фракцией НК-58°С.

Основным недостатком данного способа является невозможность переработки углеводородного сырья с высоким содержанием соединений серы, особенно стабильных соединений тиофенового ряда.

Наиболее близким по своей технической сущности и достигаемому эффекту является способ переработки нефтяных дистиллятов [Пат. РФ №2181750, 7 C 10 G 35/095, 27.04.2002]. Согласно этому способу, нефтяной дистиллят с концом кипения не более 400°С, содержащий соединения серы в количествах не более 10 мас.% в пересчете на элементную серу, при температуре 250-500°С, давлении не более 2 МПа, массовом расходе сырья не более 10 ч-1 контактируют с пористым катализатором, в качестве которого используют цеолит алюмосиликатного состава с мольным отношением SiО2/Al2О3 не более 450, выбранный из ряда: ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA.

Основным отличием известного способа от предлагаемого технического решения является использование в прототипе сырья, практически не содержащего соединений тиофенового ряда. В связи с этим, ниже, в примере 1 приведены результаты получения моторных топлив согласно известному способу с той лишь разницей, что в качестве сырья используют нефтяной дистиллят с концом кипения 360°С с суммарным содержанием серы 5 мас.%, содержащий 3,8 мас.% тиофена и 2 мас.% дибензтиофена. Процесс проводят в режиме получения бензина Регуляр Евро-92, для которого октановое число, определяемое по моторному методу (далее везде ОЧММ), должно быть не ниже 83, а концентрация серы не более 150 мг/кг (что соответствует 0, 015 мас.%) [ГОСТ Р 51866-2002, Бензин неэтилированный]. Для усредненных продуктов, собранных за 10 часов работы, получены следующие результаты: бензин имеет октановое число 76 по моторному методу и содержит соединения серы в количестве 0,20 мас.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,30 мас.% в пересчете на элементную серу.

Таким образом, основным недостатком способа получения бензина и дизельного топлива, наиболее близкого к предлагаемому изобретению, является низкое октановое число получаемого бензина и высокое остаточное содержание серы в получаемых моторных топливах, обусловленные низкой стабильностью каталитического действия используемого катализатора и быстрой его дезактивацией сераорганическими соединениями.

Предлагаемое изобретение решает задачу улучшенного одностадийного способа получения высокооктанового бензина и дизельного топлива из углеводородного сырья с высоким содержанием тиофена и его производных, характеризующегося по сравнению с прототипом повышенным октановым числом получаемого бензина и пониженным содержанием серы в получаемых топливах.

Поставленная задача решается способом переработки углеводородного сырья в бензин с октановым числом не ниже 83 по моторному методу с содержанием серы не более 0,015 мас.% и в дизельное топливо с содержанием серы не более 0,05 мас.%, заключающимся в превращении углеводородного сырья в присутствии пористого катализатора при давлении не более 25 МПа, при массовом расходе сырья не более 10ч-1, при этом в качестве сырья используют нефтяные дистилляты или газовые конденсаты с концом кипения не выше 400°С и с суммарным содержанием производных тиофена не более 30 мас.% (что соответствует общему содержанию серы 10 мас.%), а в качестве катализатора используют как минимум одно биметаллическое соединение общей формулы K[MoxО4Ly(H2О)z], где К - катион Ni2+ или Со2+; L -лиганд, представляющий собой депротонированное соединение из ряда вода, минеральная кислота, карбоновая кислота; x=2 или 3; y=2, 3 или 4 или 6; z - целое число от 0 до 8; нанесенное на цеолит алюмосиликатного состава с мольным отношением SiO2/Al2O3 не более 450, выбранного из ряда ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA.

Второй вариант решения задачи отличается от первого тем, что процесс проводят в присутствии в качестве катализатора как минимум одного биметаллического соединения общей формулы К[МохO4 Ly(H2O)z], где К - катион Ni2+ или Со2+; L - лиганд, представляющий собой депротонированное соединение из ряда вода, минеральная кислота, карбоновая кислота; x=2 или 3; y=2, 3 или 4 или 6; z - целое число от 0 до 8, нанесенного на галлосиликат, галлоалюмосиликат, железосиликат, железоалюмосиликат, хромсиликат, хромалюмосиликат со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA.

Третий вариант решения задачи отличается тем, что процесс проводят в присутствии в качестве катализатора как минимум одного биметаллического соединения общей формулы K[MoxO4Ly(H2O)z], где К - катион Ni2+ или Со2+; L - лиганд, представляющий собой депротонированное соединение из ряда вода, минеральная кислота, карбоновая кислота; x=2 или 3; y=2, 3 или 4 или 6; z - целое число от 0 до 8; нанесенного на алюмофосфат со структурой типа АlРО-5, АlРО-11, АlРО-31, АlРО-41, АlРО-36, АlРО-37, АlРО-40 с введенным в структуру на стадии синтеза элементом, выбранным из ряда магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий.

В каждом варианте способа катализатор используют в виде частиц размером от 0,05 до 5 мм или шариков, или экструдатов диаметром от 0,05 до 5 мм, сформованных с использованием связующего материала или без него.

Каждый вариант способа может включать предварительную обработку катализатора каким-либо серосодержащим соединением, выбранным из ряда сероводород, органический сульфид, меркаптан или их любая смесь.

Каждый вариант способа может включать подачу в реактор вместе с жидким углеводородным сырьем как минимум одного газа из ряда водород, углеводородные газы C1-C4.

Каждый вариант способа может включать циркуляцию какой-либо части образующихся в процессе газов через реактор с катализатором.

Основным отличительным признаком предлагаемого способа получения моторных топлив является то, что процесс проводят в присутствии катализатора, представляющего собой как минимум одно биметаллическое соединение общей формулы K[MoxO4Ly(H2O)z], где К - катион Ni2+ или Со2+; L - лиганд, представляющий собой депротонированное соединение из ряда вода, минеральная кислота, карбоновая кислота; x=2 или 3; y=2, 3 или 4 или 6; z - целое число от 0 до 8, нанесенное на цеолит или заменяющий его компонент.

Принципиальным отличием заявляемого способа является возможность протекания двух групп целевых реакций в одном реакторе, на одном и том же катализаторе в одинаковых условиях. Так, реакции превращения серосодержащих соединений протекают на нанесенных биметаллических соединениях, а реакции превращения низкооктановых компонентов бензина и компонентов дизельного топлива, имеющих высокую температуру застывания в высокооктановые компоненты бензина идут на цеолите или заменяющем его компоненте.

Технический эффект предлагаемого способа заключается в том, что проведение процесса получения моторных топлив из сырья с высоким содержанием тиофена и его производных в присутствии катализатора на основе биметаллических комплексных соединений приводит к упрощению процесса, уменьшению числа технологических стадий, повышению октанового числа получаемого бензина и понижению остаточного содержания серы в бензине и дизельном топливе.

Способ осуществляют следующим образом.

Готовят водный раствор как минимум одного биметаллического соединениея общей формулы K[MoxO4Ly(H2O)z], где К - катион Ni2+ или Со2+; L - лиганд, представляющий собой депротонированное соединение из ряда вода, минеральная кислота, карбоновая кислота; x= 2 или 3; y=2, 3 или 4 или 6; z - целое число от 0 до 8. Далее полученным раствором пропитывают один из материалов, выбранный из ряда либо цеолитов ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA с мольным отношением SiO2/Аl2O3 не более 450, либо галлосиликатов, галлоалюмосиликатов, железосиликатов, железоалюмосиликатов, хромсиликатов, хромалюмосиликатов со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо алюмофосфатов со структурой типа АlРО-5, АlРО-11, АlРО-31, АlРО-41, АlРО-36, АlРО-37, АlРО-40 с введенным в структуру на стадии синтеза элементом, выбранным из ряда магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий. Компоненты берут в количествах, обеспечивающих содержание от 1,0 до 25,0 мас.% нанесенных биметаллических соединений в готовом катализаторе. Полученный катализатор сушат по известным методикам.

В каждом варианте способа катализатор представляет собой частицы размером от 0,05 до 5 мм или шарики, или экструдаты диаметром от 0,05 до 5 мм, сформованные с использованием связующего материала или без него.

Далее полученный катализатор помещают в проточный реактор, реактор продувают либо азотом, либо водородом, либо инертным газом, либо серосодержащим соединением, выбранным из ряда сероводород, органический сульфид, меркаптан, либо их смесью при температурах до 600°С, после чего подают углеводородное сырье с концом кипения не выше 400°С и с суммарным содержанием производных тиофена не более 30 мас.% при массовых расходах до 10 ч-1, температурах 250-500°С, давлении не более 2,5 МПа. На выходе из реактора продукты разделяют в сепараторе на газовую и жидкую составляющие, причем в случае необходимости газовую составляющую или какую-либо ее часть подают на вход реактора вместе со свежим углеводородным сырьем, т.е. осуществляют рецикл газов. Жидкую составляющую делят на высокооктановый бензин и дизельное топливо.

Преимуществом предлагаемого способа по сравнению с известными заключается в том, что превращение углеводородного сырья с высоким содержанием химически стабильных соединений серы осуществляют в одну стадию без предварительного разделения на отдельные фракции и их гидроочистки, получаемые при этом моторные топлива существенно превосходят по качеству бензин и дизельное топливо, получаемые по известному способу.

В приведенных ниже примерах детально описано настоящее изобретение, проиллюстрировано его осуществление и проведено сопоставление предлагаемого решения с известным.

Во всех примерах приведены значения октанового числа бензина, определяемого по моторному методу (далее ОЧММ), а также содержание серы в бензине и дизельном топливе в продуктах, собранных за 10 часов проведения процесса.

Пример 1. Согласно известному решению. Порошок цеолита типа ZSM-5 с мольным отношением SiO2/Аl2О3 = 60 формуют совместно с 20 мас.% псевдобемита АlO(ОН) в качестве связующего, образец сушат и прокаливают по известным методикам. Далее из него готовят фракцию 0,2-0,8 мм. 5г полученного катализатора помещают в проточный реактор, продувают азотом (5 л/ч) при температуре 500°С в течение 2 часов, после чего понижают температуру до 350°С и прекращают подачу азота. Далее при этой температуре и давлении 10 кгс/см2 начинают подачу нефтяного дистиллята НК-360°С с суммарным содержанием серы 5 маc.%, содержащего 3,8 маc.% тиофена и 2 маc.% дибензотиофена. Массовая скорость подачи дистиллята 2,0 ч-1. Эксперимент продолжают в течение 10 часов, после чего собранные в холодильнике-сепараторе жидкие продукты разделяют на бензиновую (НК-195°С) и дизельную (195 -360°С) фракции. Полученный бензин имеет октановое число 76 по моторному методу и содержит соединения серы в количестве 0,20 маc.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,30 маc.% в пересчете на элементную серу.

Примеры 2. Согласно предлагаемому решению.

32,9 г фракции 0,2-0,8 мм цеолита типа ZSM-5 с мольным отношением SiO2/Аl2О3 = 60, сформованного совместно с 20 мас.% псевдобемита АlO(ОН) из примера 1, пропитывают 25 мл водного раствора, содержащего 5,23 г Со[Мо2O4(С2O4)2(Н2O)2]. Далее образец сушат сначала в вытяжном шкафу, затем под ИК-лампой при 150°С. Полученный катализатор содержит 13,72 мас.% Со[Мо2O4(С2O4)2(Н2O)2], остальное - цеолит.

5 г катализатора помещают в реактор, и процесс получения моторных топлив проводят аналогично примеру 1.

Полученный бензин имеет октановое число 84 по моторному методу и содержит соединения серы в количестве 0,005 маc.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,02 маc.% в пересчете на элементную серу.

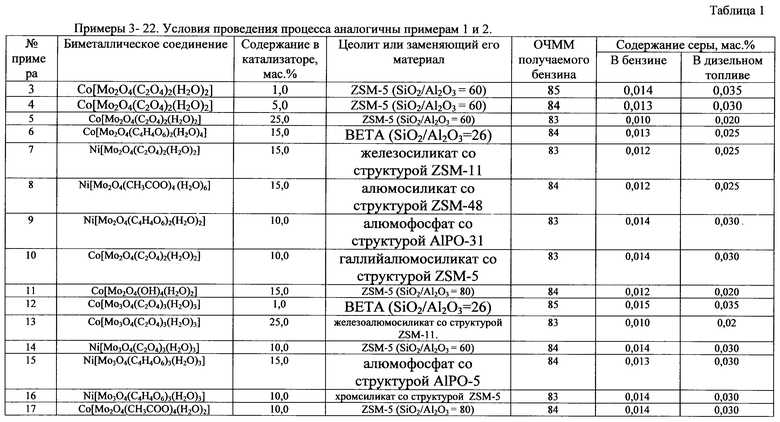

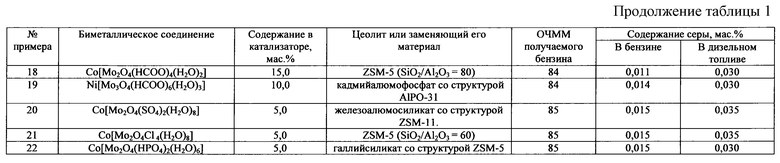

Примеры 3-22, иллюстрирующие получение моторных топлив на катализаторах различного химического состава, приведены в табл.1.

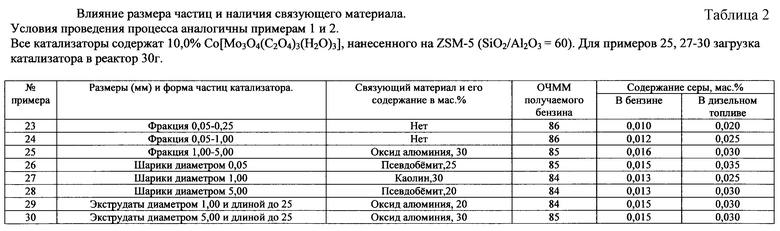

Примеры 23-30, иллюстрирующие влияние размера частиц катализатора и наличия в нем связующего материала на свойства получаемых топлив, приведены в табл.2.

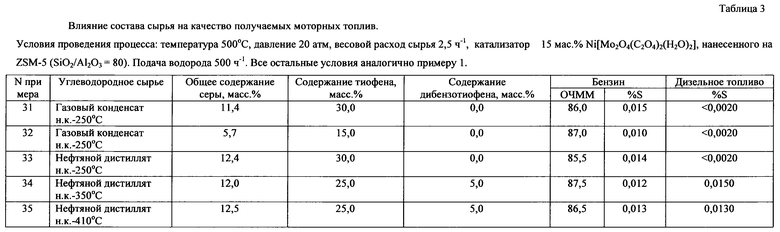

Примеры 31-35, иллюстрирующие влияние состава сырья на свойства получаемых топлив, приведены в табл.3.

Примеры 36-39 иллюстрируют влияние предварительной обработки катализатора каким-либо серосодержащим соединением, выбранным из ряда сероводород, органический сульфид, органический дисульфид, меркаптан, на свойства получаемых моторных топлив.

Пример 36. 5г катализатора из примера 2, 13,72 мас.% Со[Мо2O4(С2O4)2(Н2O)2] на цеолите типа ZSM-5 с мольным отношением SiO2/Аl2O3 = 60, сформованного совместно с 20 мас.% псевдобемита АlO(ОН), помещают в реактор из нержавеющей стали, начинают подачу сероводорода с расходом 1 л/ч и начинают подъем температуры со скоростью 20°С/мин. Реактор нагревают до 400°С и при этой температуре подачу сероводорода продолжают 1 час. Далее подачу сероводорода прекращают, реактор продувают азотом 2 л/ч 20 мин и заполняют водородом до давления 20 кгс/см2. Далее при температуре 400°С и давлении 20 кгс/см2 начинают подачу нефтяного дистиллята НК-360°С с суммарным содержанием серы 5 маc.%, содержащего 3,8 маc.% тиофена и 2 маc.% дибензотиофена. Массовая скорость подачи дистиллята 2,0 ч-1.

Полученный бензин имеет октановое число 87 по моторному методу и содержит соединения серы в количестве 0,005 маc.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,01 маc.% в пересчете на элементную серу.

Пример 37. Катализатор, величина его загрузки, условия активации и проведения процесса получения моторных топлив аналогичны примеру 36 с той разницей, что в качестве серосодержащего соединения используют метилмеркалтан (метантиол).

Полученный бензин имеет октановое число 86 по моторному методу и содержит соединения серы в количестве 0,006 маc.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,012 маc.% в пересчете на элементную серу.

Пример 38. Катализатор, величина его загрузки и условия проведения процесса получения моторных топлив аналогичны примеру 36. Катализатор предварительно обрабатывают диэтилсульфидом, который дозируют с помощью микронасоса. На нагретый в токе азота (2 л/ч) до 400°С катализатор в течение 1 часа подают диэтилсульфид с расходом 10 мл/ч. Далее реактор продувают азотом и проводят процесс получения моторных топлив аналогично примеру 36.

Полученный бензин имеет октановое число 85,5 по моторному методу и содержит соединения серы в количестве 0,008 маc.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,013 маc.% в пересчете на элементную серу.

Пример 39. Все операции выполнены аналогично примеру 38, с той разницей, что в качестве серосодержащего соединения подают диметилдисульфид с расходом 8 мл/ч.

Полученный бензин имеет октановое число 86,5 по моторному методу и содержит соединения серы в количестве 0,007 маc.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,012 маc.% в пересчете на элементную серу.

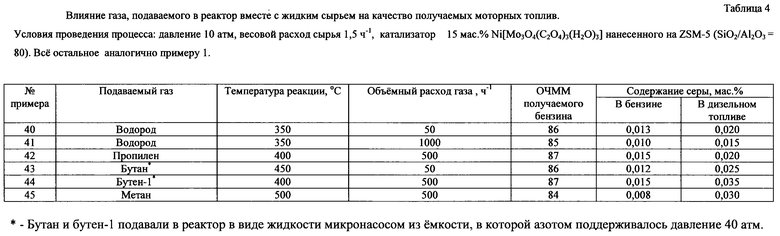

Примеры 40-45, иллюстрирующие влияние подачи в реактор какого-либо газа из ряда водород, углеводородные газы C1-C4 с объемным расходом 50-1000 ч-1 на свойства получаемых моторных топлив, приведены в табл.4.

Примеры 46-49 иллюстрируют влияние циркуляции какой-либо части образующихся в процессе газов на качество получаемых моторных топлив.

Пример 46. 5 г катализатора из примера 2 помещают в реактор, активируют и проводят процесс получения моторных топлив аналогично примеру 1, с той разницей, что давление в реакторе 2 атм, при этом с помощью циркуляционного насоса осуществляют циркуляцию образовавшихся газов из сепаратора через реактор с кратностью 50, избыточные газы выводят из контура через регулятор давления, настроенный на 2 атм.

Полученный бензин имеет октановое число 86,5 по моторному методу и содержит соединения серы в количестве 0,012 маc.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,021 маc.% в пересчете на элементную серу.

Пример 47. Эксперимент проводят аналогично примеру 46, с той разницей, что в циркуляционный контур помещен поглотитель сероводорода на основе оксида цинка, т.е. циркулирующий газ не содержит сероводорода.

Полученный бензин имеет октановое число 85,5 по моторному методу и содержит соединения серы в количестве 0,010 маc.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,016 маc.% в пересчете на элементную серу.

Пример 48. 5 г катализатора из примера 2 помещают в реактор, активируют и проводят процесс получения моторных топлив аналогично примеру 1, с той разницей, что давление в реакторе 12 атм, при этом образующиеся газы охлаждают в сепараторе до -35°С, ту часть газа, которая перешла в жидкое состояние, насосом подают обратно в реактор. Несжиженные газы выводят из сепаратора через регулятор давления и выводят из системы.

Полученный бензин имеет октановое число 87,5 по моторному методу и содержит соединения серы в количестве 0,015 маc.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,026 маc.% в пересчете на элементную серу.

Пример 49. Эксперимент проводят аналогично примеру 48, с той разницей, что через реактор циркулируют с помощью циркуляционного насоса несжиженные газы, а сжиженную составляющую выводят из контура в накопительную емкость.

Полученный бензин имеет октановое число 85,0 по моторному методу и содержит соединения серы в количестве 0,011 мас.% в пересчете на элементную серу, дизельное топливо содержит соединения серы в количестве 0,020 мас.% в пересчете на элементную серу.

Таким образом, как видно из приведенных примеров и таблиц, предлагаемые варианты способа получения моторных топлив позволяют получать в одном реакторе в одну стадию бензин с октановым числом не ниже 83 по моторному методу и с содержанием серы в бензине не более 0,015% и дизельное топливо с содержанием серы не более 0,05% из углеводородного сырья с высоким содержанием тиофена и его производных.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2235591C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2219219C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2216569C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ (ВАРИАНТЫ) | 2001 |

|

RU2181750C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА И ДИЗЕЛЬНОГО ТОПЛИВА (ВАРИАНТЫ) | 2004 |

|

RU2265042C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2007 |

|

RU2382814C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2010 |

|

RU2443755C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2001 |

|

RU2208626C2 |

| КАТАЛИЗАТОР, СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПОЛИМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ И СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ И МАСЕЛ | 2010 |

|

RU2451696C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И ГАЗОВОГО КОНДЕНСАТА | 2008 |

|

RU2395560C2 |

Использование: нефтехимия. Сущность: получают бензин с октановым числом не ниже 83 по моторному методу и с содержанием серы в бензине не более 0,015% и дизельное топливо с содержанием серы не более 0,05% из нефтяных дистиллятов или газовых конденсатов с концом кипения не выше 400°С и с суммарным содержанием производных тиофена не более 40 мас.%, что соответствует общему содержанию серы 10 мас.%, путем превращении углеводородного сырья в присутствии пористого катализатора при температуре 250-500°С, давлении не более 3 МПа, массовых расходах смеси углеводородов не более 10ч-1. При этом в качестве катализатора используют как минимум одно биметаллическое комплексное соединение общей формулы К[МохО4 Ly(H2О)z], где К - катион Ni2+ или Со2+; L - лиганд, представляющий собой депротонированное соединение из ряда вода, минеральная кислота, карбоновая кислота; х=2 или 3; у=2, 3, 4 или 6; z - целое число от 0 до 8, нанесенное на поверхность одного из материалов, выбранного из ряда либо цеолитов ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA с мольным отношением SiO2/Al2O3 не более 450, либо галлосиликатов, галлоалюмосиликатов, железосиликатов, железоалюмосиликатов, хромсиликатов, хромалюмосиликатов со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо алюмофосфатов со структурой типа AlPO-5, AlPO-11, AlPO-31, AlPO-41, AlPO-36, AlPO-37, AlPO-40 с введенным в структуру на стадии синтеза элементом, выбранным из ряда магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий. Технический результат: упрощение процесса, уменьшение числа технологических стадий, повышение октанового числа получаемого бензина и понижение остаточного содержания серы в бензине и дизельном топливе. 3 н. и 15 з.п. ф-лы, 4 табл.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ (ВАРИАНТЫ) | 2001 |

|

RU2181750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1993 |

|

RU2034902C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1992 |

|

RU2008323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1993 |

|

RU2039790C1 |

| WO 9836037 A1, 20.08.1998. | |||

Авторы

Даты

2004-09-10—Публикация

2003-07-17—Подача