Изобретение относится к шумопоглощающим панелям, в частности ниже рассматривается плоская, комбинированная, шумопоглощающая панель, преимущественно предназначенная для поглощения промышленных (индустриальных) и транспортных шумов, и может найти широкое применение в автомобилестроении для уменьшения шума производимого автомобилями.

Известны и широко распространены в технике глушения шумовой энергии пористые звукопоглощающие материалы - волокнистые и вспененные. Волокнистые материалы представлены волокнами органического или неорганического происхождения, а вспененные - как правило, открытоячеистыми полимерами (пенополиуретаны, полиэтилены, полихлорвинилы и т.п.). Эффективный звукопоглощающий материал должен не только поглощать звуковую энергию, но и быть легким, дешевым в изготовлении, стойким к внешним воздействиям, безопасным в эксплуатации и пригодным к вторичной переработке. Во многих случаях применения пористых шумопоглощающих панелей внешний поверхностный слой не должен содержать открытых пор, способствующих накоплению в его структуре пыли, абсорбированию (поглощению) вредных веществ (операционные, кухни, моторные отсеки, кабины и пассажирские отсеки транспортных средств и пр.). В этих случаях шумопоглощающая панель выполняется слоистой с защитной футеровкой внешней поверхности пористой структуры (скелета) тонкой звукопрозрачной пленкой (фольгой) типа алюминизированной, полиэстеровой, полиуретановой, виниловой и т.п. Особенно актуальным является применение данных вспененных звукопоглощающих материалов с внешней футеровкой звукопрозрачной пленкой после того как было доказано, например, что такой пористо-волокнистый материал, как асбест, является канцерогеном (возбудителем рака). Аналогичные проблемы возникают и при применении других пористо-волокнистых материалов типа стекловолокна, базальтового волокна и т.п., из-за возможного попадания в воздушную среду обитания человека мелких частичек этих материалов в виде пыли или частичек волокон. В этом смысле, применение вспененно-пористых полимерных материалов в виде монолитных листовых структур, футерованных защитной тонкой звукопрозрачной пленкой, является благоприятным с точки зрения оздоровления окружающей среды.

Пористые открытоячеистые пены, например пенополиуретановые, могут являться эффективными материалами для поглощения звуковой энергии. Их эффективность зависит в основном от интенсивности процесса рассеивания звуковой энергии, связанной с перемещением воздуха через узкие системы несимметричных и разветвленных каналов пористой структуры. Внутреннее деформирование и демпфирование пористого скелета из-за воздействия падающих звуковых волн способствует дополнительному рассеиванию звуковой энергии. Вспененные пористые звукопоглощающие материалы могут являться изотропическими структурами благодаря особенностям технологий текучих процессов во время вспенивания и затвердевания хаотично распределенных по объему структуры пор различного геометрического соотношения. Вязкоупругие характеристики такой пористой структуры отличаются в направлении толщины в плоскости, перпендикулярной этому направлению, т.е. свойства являются в основном поперечно изотропическими. Такую пористую вспененную структуру можно представить как двухкомпонентную сплошную среду, состоящую из каркаса пены и воздуха. Воздух перемещается относительно каркаса и каркас деформируется. Оба указанных компонента (воздух и скелет) взаимосвязаны фрикционными усилиями, в результате чего возможно преобразование механической работы (деформаций, трения) в теплоту.

Известны способы и устройства получения высокоэффективных пористых вспененных материалов на основе полимеров за счет придания пористой структуре материалов анизотропных свойств. Свойство анизотропности структуры вспененных материалов может обеспечиваться как непосредственно за счет формирования (сообщения) самой структуре материала различных, существенно отличающихся, физических характеристик в различных координатных направлениях, таких как модуль упругости (модуль Юнга), модуль сдвига, число Пуассона, коэффициент потерь, так и введением в скелет пористой структуры различных инородных конструктивных элементов, формирующих анизотропные свойства в заданных направлениях и/или приданию, например, структуре шумопоглощающей панели заданной геометрической формы.

Такие способы и устройства известны, в частности, из публикаций:

/1/. Т.Alts, Unikeller "The significanse of anisotrony for the acoustical effectiveness of visco - elastic foams", Unikeller Conference - 89, Zurich, 1989, p.8/1...8/23;

/2/. DE №4113628 А1, МПК G 10 K 11 /16, публ. 1992;

/3/. FR №2667430 A3, МПК G 10 K 11/16, публ. 1992;

/4/. DE №4332856 А1, МПК G 10 K 11/16, публ. 1995;

/5/. DE №3219339 С1, МПК G 10 K 11/16, публ. 1983;

/6/. ЕР №0643203 В1, МПК F 01 N 7/10, публ. 1995;

/7/. EP №0509603 А1, МПК G 10 К 11 /16, публ. 1992;

/8/. RU №2106021 С1, МПК G 10 K 11/16, публ. 1998;

/9/. US №5554830, МПК Е 04 В 1/81, публ. 1996;

/10/. PCT/WO №91/09728, МПК В 32 В 11/04, публ. 1991;

/11/. PCT/WO №00/27671, МПК B 60 R 13/02, публ. 2000;

/12/. RU №27026 U1, МПК B 60 R 13/08, публ. 2003;

/13/. Авторское свидетельство СССР №348755, F 01 N 1/04, 1972.

В частности, в /1/ рассматриваются проблемы производства высокоэффективных многослойных звукоизоляционных материалов, содержащих пористый волокнистый и/или вспененный звукопоглощающие слои в комбинациях с плотным весовым звукоизолирующим слоем. За счет оптимального подбора жесткостных характеристик компонентов слоистой звукоизолирующей системы, придания анизотропии вспененному слою хаотичным распределением пор различного габаритного состава, в сочетании с плотным, отражающим звуковые волны, весовым звукоизолирующим слоем - иллюстрируются возможности изменения величины параметра "звукоизоляция" слоистых звукоизолирующих конструкционных пакетов в заданных частотных диапазонах.

В /2/ заявляется конструкция звукопоглощающего материала с анизотропными физическими свойствами за счет придания более низкого значения модуля упругости "Е" в конкретном заданном пространственном направлении пористой структуры материала по отношению к остальным направлениям трехмерного объема пористой структуры материала, обеспечивающее лучшее согласование волновых сопротивлений воздушной среды вблизи зоны раздела поверхности структуры пористого материала с волновым сопротивлением внутри пористой структуры. При этом значение модуля "Е" в заданном пространственном направлении (каждом из 3-х) является неизменным.

В /3/ заявляется многослойная шумоизоляционная панель содержащая комбинацию пористых слоев волокнистого и вспененного материалов, несущую панель, тяжелый битумный звукоизолирующий слой, защитный слой жесткого материала, специально образованные крупногабаритные воздушные полости, обеспечивающие в совокупности заданную звукоизолирующую способность шумоизоляционной панели при применении ее в качестве конкретного конструктивного элемента звукоизолирующих кожухов, экранов, облицовки и т.п.

В /4/ заявляется многослойный шумопоглощающий плоский элемент с несущей перфорированной пластиной, обеспечивающей анизотропию звукопоглощающих свойств пористого слоя по толщине элемента и формирующей заданное поглощение звука за счет выбора определенной перфорации несущей пластины. Внешняя защитная поверхность элемента выполнена из звукопроницаемого материала со слабым отражением падающих на элемент звуковых волн, обеспечиваемого процесс эффективного звукопоглощения структурой плоского элемента.

В /5/ заявляется плоская шумопоглощающая панель из вспененного изотропного материала, внешняя (приемная для падающих звуковых волн) поверхность которого выполнена бугристой для улучшения эффекта звукопоглощения, при этом вершины указанных бугров неровного профиля пеноматериала закрыты тонкой защитной фольгой. Некоторое улучшение звукопоглощения, ввиду обеспечения лучшего согласования волновых сопротивлений окружающего воздуха и пористого слоя в зоне их раздела (вершин закрытых фольгой), созданной геометрией выпуклых бугров и вогнутых впадин поверхностного пористого слоя, негативно сочетается с низкими прочностными и эксплуатационными свойствами такой панели (в первую очередь - легкость повреждений свободных, неопертых на вершины бугров участков тонкой фольги).

В /6/ заявляется пористый шумоизолирующий тепловой экран, монтируемый в зонах выпускных трубопроводов двигателя внутреннего сгорания (ДВС), в котором для обеспечения прочностных характеристик в условиях эксплуатации транспортного средства применена внешняя защитная конструкция из звукопрозрачной металлической сетки.

В /7/ заявляется многослойная конструкция звукопоглощающего материала, основу которого составляет пористая структура с модулем Юнга, не превышающем 105 н/м2, для обеспечения высокого коэффициента звукопоглощения в области низких частот звукового спектра. Недостатками известного устройства являются ограниченный частотный диапазон эффективного звукопоглощения, выраженная плоская геометрия звукопоглощающей панели с недостаточно высокими условиями согласования волновых сопротивлений воздушной среды и пористого слоя в зоне их раздела, отсутствие тонкой звукопрозрачной защитной пленки футерующей лицевую поверхность пористого слоя материала, невысокие прочностные и эксплуатационные характеристики вследствие низкого модуля Юнга материала.

В /8, 9, 10 и 11/ заявляются многослойные звукоизолирующие материалы, содержащие комбинацию пористых звукопоглощающих, плотных весовых звукоизолирующих и видовых эстетических слоев, работающих по принципу "колеблющаяся масса - упругая пружина", обеспечивающего заданное увеличение звукоизолирующих свойств. В состав указанной комбинации могут включаться также перфорированные слои плотного материала или же формироваться замкнутые воздушные полости для направленного изменения локальных плотностей и жесткостей структуры, а в итоге - направленного изменения звукоизоляции в заданном частотном диапазоне.

В /12/ заявляется шумопоглощающая облицовка, в которой на монтируемых криволинейных поверхностях панелей выполнены разгрузочные отверстия перфорации, устраняющие деформационные напряжения и уплотнения пористых структур в этих зонах, влекущие потери звукопоглощений в этих зонах. Недостатками таких конструкций облицовок являются частичные потери объемов пористой звукопоглощающей структуры в зонах выполнения отверстий перфорации и большая вероятность повреждений тонкой защитной фольги облицовки в зонах выполнения отверстий в пористом слое с последующем накоплением в них влаги, масла, пыли и пр.

В конструкции устройства, описанной в /13/, реализуются звукопоглощающие эффекты аналогичные устройству, рассмотренному в /5/. Недостатками являются слабая защита пористого слоя перфорированным экраном от запыления, попадания влаги и т.п. и, в связи с этим, возникновение ограниченность их применения по возможностям компоновки в стесненных моторных отсеках и кабинах транспортных средств.

Из описания к патенту России №2188772, МПК 7 B 60 R 13/08, публ. 10.09.2002, БИ №25 известна многослойная шумопонижающая прокладка панели кузова транспортного средства, например легкового автомобиля, содержащая, по крайней мере, слой пористого звукопоглощающего материала, на наружной стороне которого адгезионно смонтирован тонкий защитный слой пленочного материала, а на монтажной стороне - монтажный адгезионный слой, на котором размещен легкосъемный слой защитного материала, слой адгезии между наружной стороной пористого звукопоглощающего материала и встречной поверхностью защитного слоя пленочного материала выполнен в виде составленного тонкими линиями узора из множества правильных геометрических фигур. Линии узора могут пересекаться между собой, образуя множество элементарных замкнутых геометрических фигур, или линии узора могут быть выполненными взаимно параллельно или эквидистантно. Одновременно с этим линии узора могут иметь сплошную траекторию или быть выполненными в виде прерывистых строчек. Таким образом, не нарушая целостность и герметичность внешней поверхности панели в целом, удается обеспечить слабое отрицательное влияние адгезионного слоя на звукопоглощающую способность прокладки в зоне внешней поверхности сопрягаемого с пленкой ППУ - слоя, сохраняя тем самым названную внешнюю поверхность ППУ относительно свободной и, соответственно, более податливой и пористой для прохождения и поглощения звука, не закрытой сплошным клеевым слоем (не оплавленной по всей поверхности сопряжения огневым или термоадгезивным воздействием), имеющей ограниченный свободный воздушный контакт с защитным слоем пленочного (фольгового) материала, что в значительной степени улучшает рассеивание энергии звуковых волн, т.е. повышает эффект звукопоглощения. В результате обеспечивается более высокая надежность и долговечность шумопоглощающей прокладки, улучшаются ее эстетические качества. В это же время, образованная плоская поверхность внешнего облицовочного слоя, в результате адгезионной связи защитной пленки с однородным по структуре равножестким, в заданных направлениях структуры, изотропным пористым слоем пенополиуретанового листа, в итоге, в ряде случаев, не обеспечивает требуемую звукопоглощающую способность как по абсолютной величине коэффициента звукопоглощения, так и по ширине эффективного частотного диапазона звукопоглощения. Применение "очень мягкой пены" с низким значением модуля Юнга "Е" зачастую нереализуемо ввиду низких прочностных и эксплуатационных характеристик структуры прокладки.

В качестве прототипа выбран плоский элемент (шумопоглощающая панель) для звукопоглощения, описанный в патенте ФРГ (DE) №PS 3219339, МПК G 10 K 11/16, публ. 03.02.83, бюллетень №5, который содержит эластичный пористый слой пеноматериала и защитный поверхностный слой в форме фольги. Элемент отличается тем, что слой пеноматериала по меньшей мере с одной стороны имеет бугристую профилированную поверхность, а фольга из искусственного звукопрозрачного материала, в виде тонкостенной пластины, укреплена только на вершинах бугров неровного внешнего профиля пеноматериала. Однако, как и в описанном выше аналоге, образование пустот (воздушных полостей) между тонкой фольгой и поверхностью пористого пеноматериала снижает эксплуатационную надежность панели из-за возможного нарушения целостности тонкой фольги в зонах указанных пустот (например, в результате механического повреждения). В результате этого, различные внешние воздействующие факторы, как то, пыль, влага, моторное масло, топливо и др. могут накапливаться в образованных полостях под пленкой и разрушающе воздействовать на пористую структуру звукопоглощающего материала, одновременно снижая ее звукопоглощающие качества.

Как в прототипе, так и в приведенных выше примерах, отражающих уровень техники, описаны как изотропные - с идентичными по размерам и физическим характеристикам пор материалы, так и анизотропные пористые вспененные звукопоглощающие структуры, изменение жесткостных и звукопоглощающих характеристик которых осуществляется, в первую очередь, за счет беспорядочного характера изменения геометрических размеров, хаотично распределяемых пор вспененного слоя материала по всему объему структуры, заданных размеров и числа пор, размеров открытых каналов, сообщающих полости соседних пор, распределяемых хаотично по всему объему структуры. Таким образом, звукопоглощающая структура в целом имеет примерно одинаковые жесткостные характеристики, сопротивление продуванию и полученные звукопоглощающие характеристики в заданном конкретном пространственном направлении пористой звукопоглощающей структуры.

Сущность изобретения заключается в том, что в известной многослойной шумопоглощающей панели, содержащей слой пористого, газопроницаемого, открытоячеистого вспененного звукопоглощающего материала, который защищен тонким слоем звукопрозрачного газонепроницаемого пленочного материала, структура слоя пористого вспененного звукопоглощающего материала, в заданном пространственном направлении объема структуры, образована множеством направленно сгруппированных определенным образом, по крайней мере двух видов семейств чередующихся, отличающихся по своим геометрическим размерам пор, образующих соответствующую определенным образом заданную неоднородную жесткостную скелетную структуру, при этом семейства более мелких групп пор образуют объемные зоны структуры с более высокой жесткостью по сравнению с объемными, более "мягкими" зонами структуры, образованными семействами более крупных групп пор пористого слоя, лицевая поверхность пористого вспененного звукопоглощающего слоя материала термоадгезивно и беззазорно соединена с тонким защитным слоем газонепроницаемого звукопрозрачного пленочного материала, с образованием, в итоге, соответствующей неоднородной по жесткости, плотности, сопротивлению продувания звукопоглощающей структуры в виде образованных чередующихся объемных зон и локальных поверхностных выступов и впадин волнисто-морщинистого вида. По сути, реализуется армированная структура композитного звукопоглощающего материала заданной пространственной ориентации, в котором семейства "мелких" пор, соединенные с пленочным слоем, выполняют роль армирующей системы - матрицы, а семейства "крупных" пор - роль наполнителя.

Кроме того, таких семейств может быть и более двух, при этом размеры групп пор этих семейств должны отличаться от размеров пор двух семейств, описанных выше.

Монтажная сторона пористого слоя вспененного материала содержит одно из известных из уровня техники средств крепления панели на обезжиренной поверхности соответствующей кузовной панели транспортного средства или другого объекта техники, в котором решается проблема снижения шума, например это может быть липкий клеевой слой или слой термоактивируемого вещества и пр.

Таким образом, в отличие от известных принципов анизотропии - как относительно слабоуправляемого процесса придания пористой звукопоглощающей структуре панели высоких звукопоглощающих свойств за счет хаотичного распределения пор заданных размеров по всему объему структуры, предлагается технологический принцип задания упорядоченной анизотропии пористому вспененному материалу - заданием направленного, ориентированного путем определенного группирования в заданные семейства пор примерно одинаковых геометрических размеров, направленных на усиление эффектов звукопоглощения, с обеспечением заданных прочностных и долговечностных характеристик панели путем сообщения структуре панели как функций дополнительного несущего скелета ("матрица" с локальными зонами более высокой жесткости), так и введения динамически податливых "мягких" зон "наполнителя", заполняющих межскелетные "жесткие" пространства. При этом управление свойствами панели в целом происходит как за счет выбора размеров групп пор, так и за счет их группирования в однородные семейства в заданных зонах пространства структуры панели с последующим образованием заданного бугристо-морщинистого поверхностного слоя в процессе термоадгезивной сшивки защитной звукопрозрачной газонепроницаемой пленки с пористым поверхностным слоем открытоячеистого вспененного материала.

Сущность изобретения поясняется на чертежах, где:

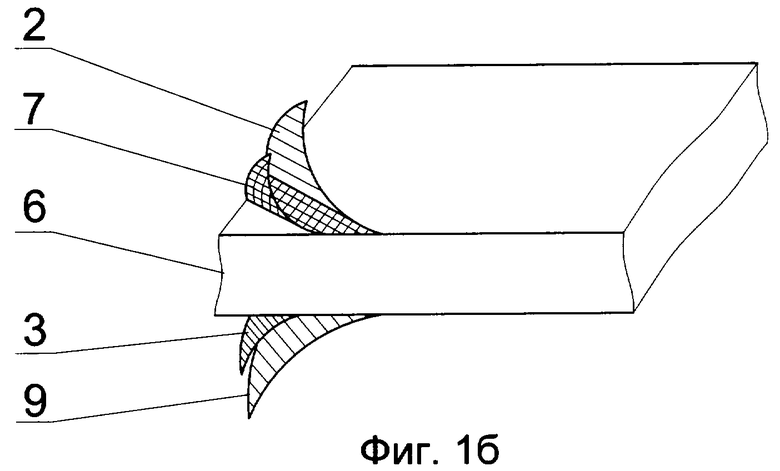

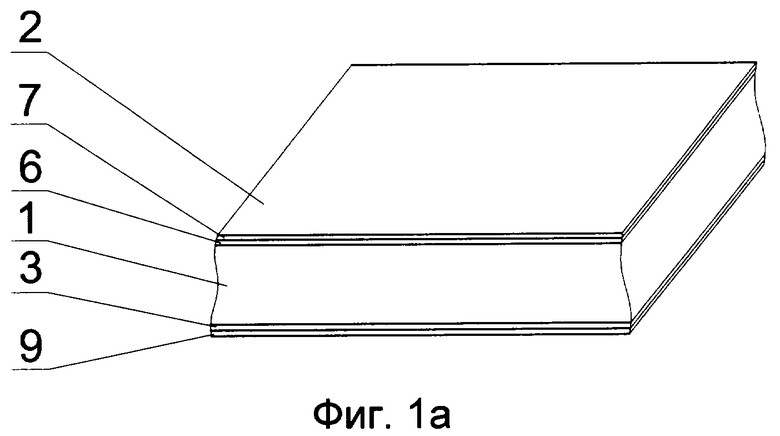

- на фиг.1а изображена заявляемая шумопоглощающая панель (состояние "на складе");

- на фиг.2б изображена заявляемая условно расслоенная панель в ее предмонтажном состоянии;

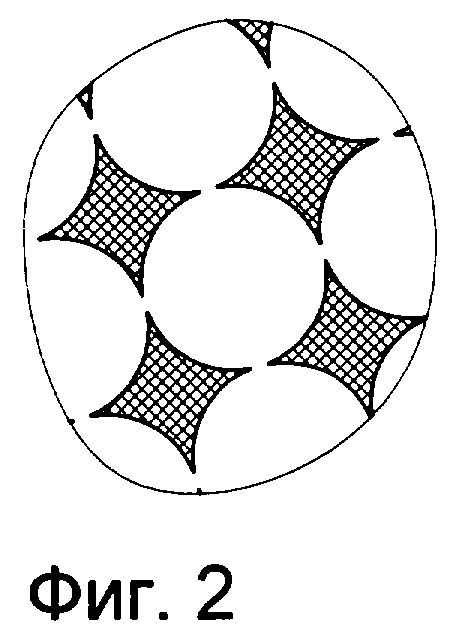

- на фиг.2 изображено семейство пор одной из групп, составляющих звукопоглощающую газопроницаемую структуру панели; увеличено;

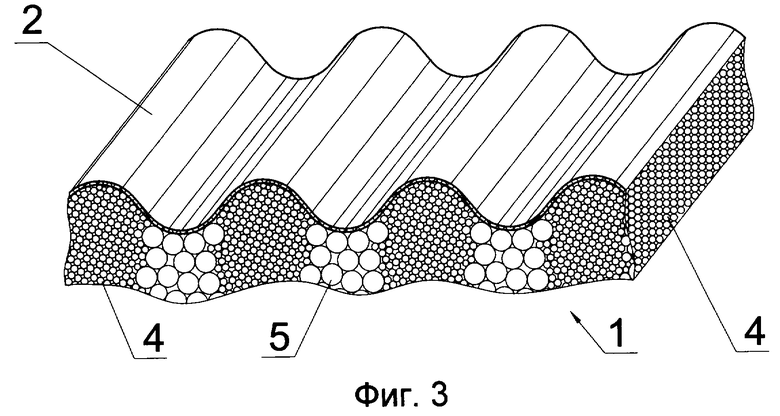

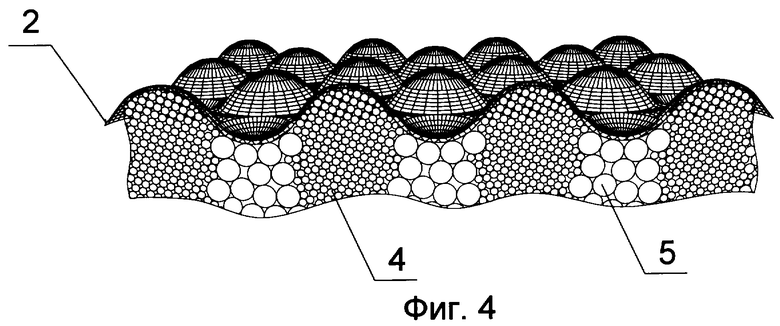

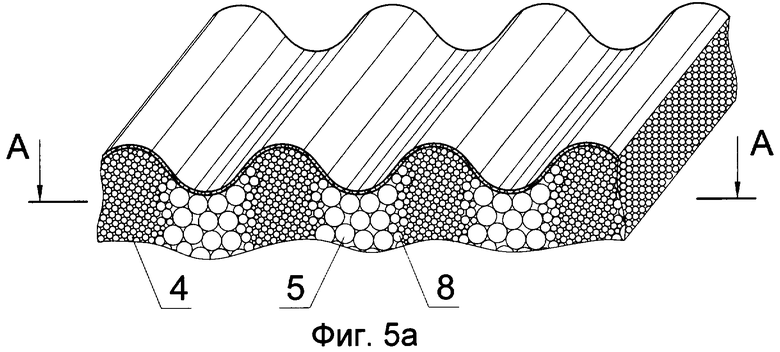

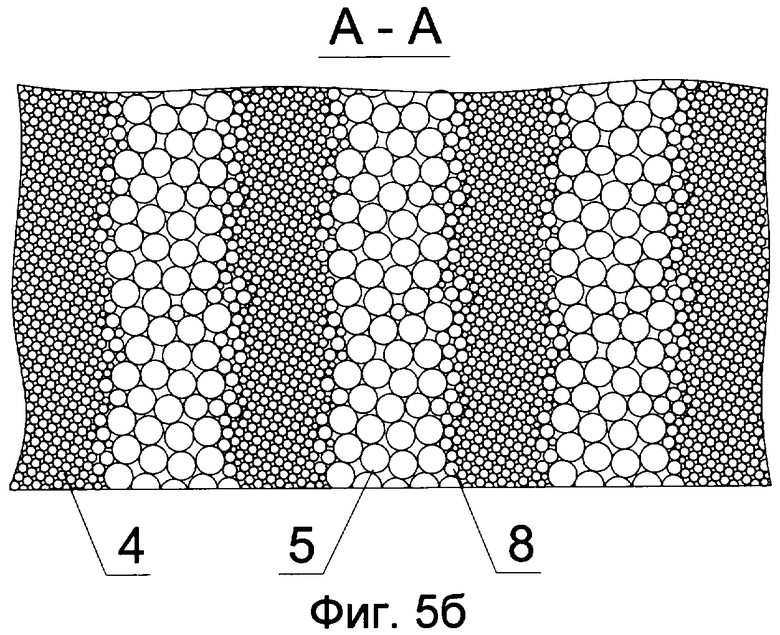

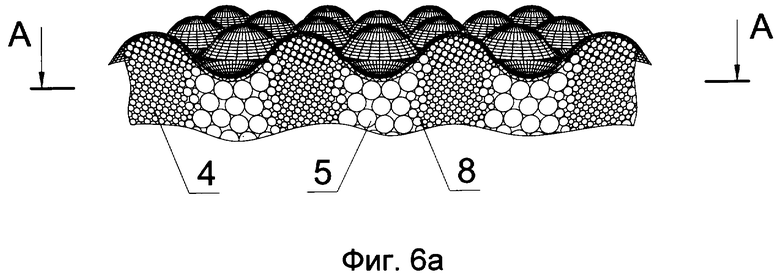

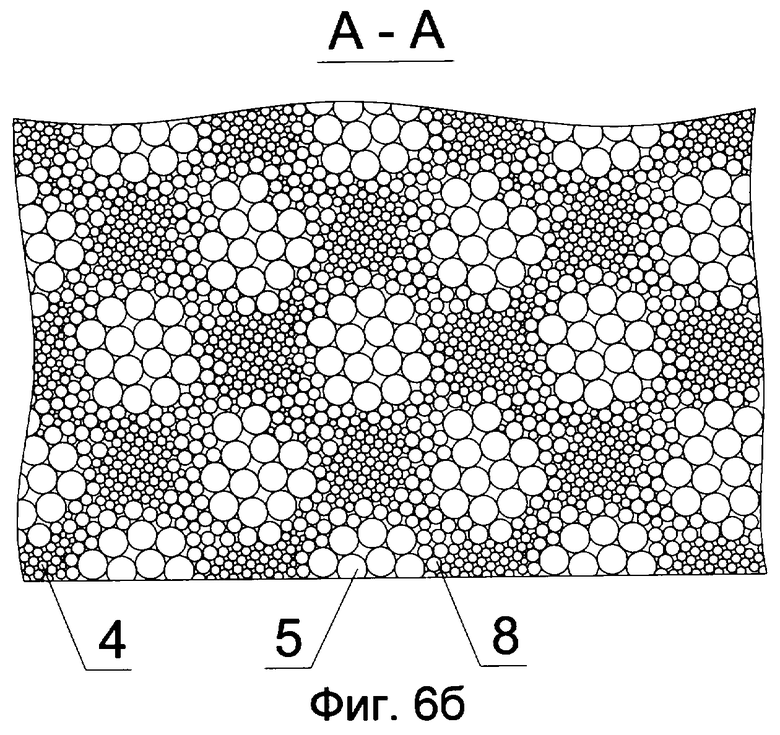

- на фиг.3 и 4 показаны возможные варианты конструктивного исполнения многослойных шумопоглощающих панелей соответственно с волнистой и бугристой лицевой поверхностью, структура которых состоит из двух групп, включающих семейства мелких и крупных пор (ячеек);

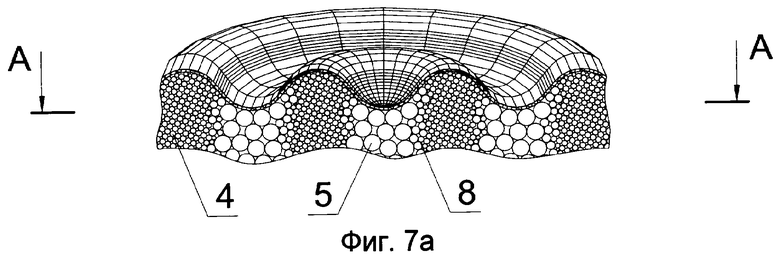

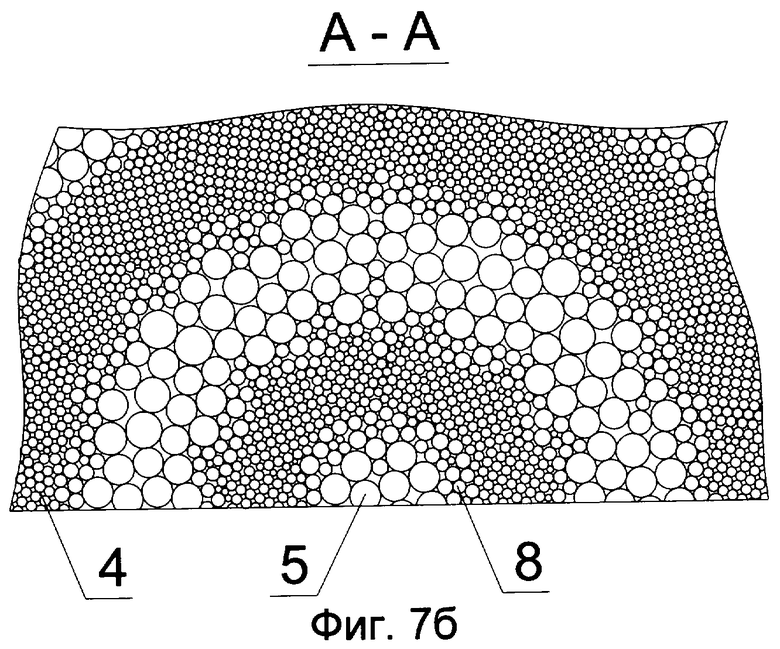

- на фиг.5а, 6а, 7а показаны возможные варианты конструктивного исполнения заявляемых многослойных шумопоглощающих панелей, пористые структуры которых состоят из трех групп, включающих семейства условно "мелких" по величине, "средних" и "крупных" пор;

- на фиг.5б, 6б, 7б показаны поперечные сечения по А-А названных выше панелей.

Очевидно, что реальные конструкционные структуры, построенные по данным конструктивным и технологическим принципам, на практике могут содержать ряд непринципиальных отступлений от строго идеализированных (как это показано на приведенных выше графических иллюстрациях). В первую очередь, это касается как внешнего вида формообразования лицевой структуры с отступлениями от ее форм сочетаний правильных геометрических фигур абсолютно идентичного размера, так и формирования структуры вспененного материала в заданной зоне из близких по размеру (а не абсолютно идентичных) пор и т.п.

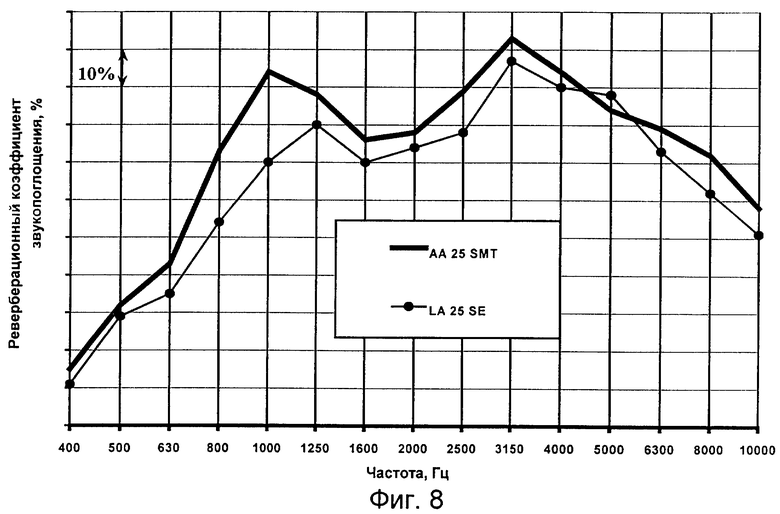

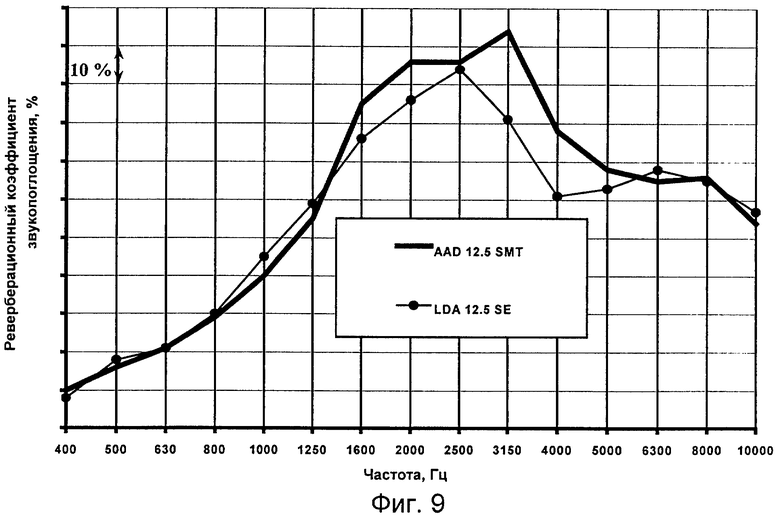

- На фиг.8 и 9 приведены результаты экспериментальной оценки эффективности звукопоглощения заявляемого материала типа АА 25 SMT (толщиной ППУ слоя 25 мм) и AAD 12,5 SMT (толщиной ППУ слоя 12,5 мм) в сравнении с аналогичными материалами производства фирмы "Персторп-Антифон, Швеция, типа LA 25 S-E (толщиной ППУ слоя 25 мм) и LDA 12,5 S-E (толщиной ППУ слоя 12,5 мм), считающихся на мировом рынке звукопоглощающих материалов как одни из самых эффективных.

Рассматриваемая многослойная шумопоглощающая панель содержит слой 1 пористого, газопроницаемого вспененного звукопоглощающего материала, который защищен тонким слоем 2 звукопрозрачного газонепроницаемого пленочного материала. На монтажной стороне пористого слоя 1 содержится слой термоадгезивного вещества 3 (хотя может быть использовано и любое другое из широко известных из уровня техники средств крепления аналогичных панелей на структурном элементе кузова транспортного средства или иного объекта техники, в котором решается проблема снижения шума). Структура пористого звукопоглощающего слоя 1 вспененного материала образована множеством сгруппированных определенным образом семейств чередующихся, различных по своим геометрическим размерам пор, образующих соответствующую неоднородную по поверхности и объему жесткостную скелетную структуру. Группы 4 наиболее мелких пор образуют зоны структуры с более высокой жесткостью по сравнению с зонами структуры, образованными группами 5 наиболее крупных пор пористого слоя 1. Лицевая поверхность 6 пористого звукопоглощающего слоя 1 материала термоадгезивно 7 и беззазорно соединена с тонким защитным слоем 2 газонепроницаемого звукопрозрачного пленочного материала и образует совместно с ним неоднородную звукопоглощающую структуру в виде локально-распределенных поверхностных выступов и впадин волнисто-морщинистого вида. Кроме того, в пространстве объема пористой структуры вспененного материала, расположенном между группами 4 и 5, образованными семействами "мелких" пор и "крупных" пор, могут располагаться группы 8 семейств пор, размеры которых находятся в промежуточном размерном диапазоне, ограниченном размерами указанных "мелких" и "крупных" пор, составляющих дополнительные семейства в соответствующих группах.

Слой термоадгезивного вещества 3 на монтажной стороне пористого слоя 1 в предмонтажном состоянии покрыт защитным слоем 9 (это может быть плотная вощеная бумага, лавсановая пленка и пр.), который перед монтажом панели, например на соответствующую поверхность кузовной структуры (не показана) автомобиля, легко удаляется.

Конкретный состав структуры панели зависит от степени достаточной эффективности выполняемых ей функций. В общем случае, панель может иметь вид многослойного "сэндвича", включающего, в частности, тонкий звукопрозрачный газонепроницаемый слой 2 (полиэстеровая, виниловая, уретановая, полиэтиленовая пленка, тонкая алюминиевая фольга и др.), слой 7 термоактивируемого вещества (горячее формование пленки 2 с нитеобразными волокнами, с образованием в результате завершения данного технологического процесса бугристой или морщинистой лицевой поверхности 6), пористый (вспененный открытоячеистый) слой 1 звукопоглощающего материала, в качестве которого может быть использован, например, открытоячеистый пенополиуретан (ППУ).

Перед непосредственным монтажом панели, например, на соответствующую кузовную панель защитный бумажный слой 9 удаляют и путем наложения на обезжиренную поверхность панели адгезионным слоем 3 панели закрепляют ее на стальной кузовной панели в нужном месте (придавливанием вручную или с помощью прикатного магнитного ролика).

Семейства пор 5 с максимальными габаритными размерами сообщают в данной объемной зоне пористой структуре материала условия повышенного деформирования за счет реализованной более низкой жесткости стенок и объемов пор в этой объемной зоне и, соответственно, их большей податливости в результате динамического деформирования. В результате реализации этих динамических процессов обеспечивается эффективное преобразование энергии падающих на пористую структуру звуковых волн в соответствующую механическую работу на направленное деформирование пористого скелета, а так же изменение форм воздушных объемов в порах, перетекание воздуха через сообщающиеся каналы ячеек (пор) и в итоге - с дальнейшим преобразованием ее в рассеиваемую тепловую энергию, что, таким образом, обеспечивает эффективный процесс подавления звуковой энергии (т.е. уменьшение уровней шума при решении конкретной технической задачи).

Семейство пор 4 меньших размеров, обладая более высокими жесткостными характеристиками, в сочетании с тонким пленочным слоем, образуя матрицу армирования с заданной пространственной ориентацией, не только сообщает вспененной открытоячеистой звукопоглощающей структуре материала требуемую несущую способность и более высокие прочностные характеристики, требуемые по условиям эксплуатации технического объекта (например, транспортного средства), но и расширяет частотный диапазон эффективного поглощения звука в области высоких частот. С другой стороны, чередование семейств пор 4 и 5 различных габаритных размеров позволяет, при необходимости, формировать чередующиеся зоны переменных жесткостей в заданном координатном направлении объемной трехмерной пористой структуры, например в поперечной плоскости сечения листового материала. В конечном итоге, такая пористая структура, будучи в последствии "сшита" своим внешним (воспринимающим падающие волны) поверхностным слоем посредством термоадгезивного слоя 7 связующего вещества с тонкой эластичной звукопрозрачной защитной пленкой 2, образует в результате завершения процесса термоадгезии сшиваемых слоев волнистую бугристую или морщинистую поверхность листового слоистого звукопоглощающего материала. Бугристая или морщинистая поверхность материала формируется при сопряжении тонкой пленки и встречной поверхности пористого слоя в результате различной деформации в процессе термоадгезии чередующихся "мягких" и "более жестких" участков пористого слоя вспененного материала с эластичным слоем тонкой звукопрозрачной защитной пленки 2, способствует также более плавному согласованию волновых сопротивлений сред в зоне раздела пористого скелета материала с воздушной средой и непосредственно в объеме самой пористой структуры материала (в сравнении с известным вариантом реализации, когда такая воспринимающая звук поверхность пористого материала является строго плоской).

Таким образом, сформированная определенным образом анизотропность жесткостных и демпфирующих характеристик скелета структуры панели обеспечивается упорядоченным в группы (семейства) расположением сфероидальных пустотелых ячеек различного размера (радиуса) открытоячеистого вспененного материала, например, ППУ и податливым скелетом пористой структуры, динамическая жесткость и демпфирование которого изменяется соответственным образом с целенаправленно заданным группированием и расположением отдельных групп пор. При этом "более габаритные" размеры ячеек пустотелых пор локально обеспечивают более "мягкую" объемную зону структуры скелета открытоячеистого ППУ, а, соответственно, "более мелкие" - локально более "жесткую" зону структуры скелета ППУ, в отличие от варианта, например, применения открытоячеистого ППУ с одинаковыми размерами ячеек, сообщающими по сути изотропные жесткостные характеристики по всем трем координатным направлениям хаотично (по случайному закону распределения) расположенные по объему поры различных геометрических размеров.

Таким образом, рациональным конструктивно-технологическим приемом объединяются противоречивые требования обеспечения высоких звукопоглощающих свойств пористой структуры материала, исключения загрязнения пористой структуры, с обеспечением достаточной жесткости и прочности листовой панели в целом. Это достигается, в первую очередь, сообщением пористой структуре упорядоченных неоднородных анизотропных жесткостных характеристик в заданных зонах поперечного сечения скелета, формирования чередующихся зон с низкой и более высокой динамической жесткостью, достаточная эксплуатационная прочность и долговечность панели которой обеспечивается повышенной несущей способностью матричного скелета, образованного более жесткими чередующимися зонами пористого слоя, связанного с защитной звукопрозрачной пленкой (фольгой), термоадгезивно "сшитой" с встречным поверхностным слоем пористой структуры, с образованием лицевой бугристой или морщинистой поверхностной структуры звукопоглощающей панели.

Приведенные на фиг.8 и 9 результаты экспериментальной оценки эффективности звукопоглощения заявляемого материала типа АА 25 SMT (толщиной ППУ слоя 25 мм) и AAD 12,5 SMT (толщиной ППУ слоя 12,5 мм) в сравнении с аналогичными материалами производства фирмы "Персторп-Антифон, Швеция, типа LA 25 S-E (толщиной ППУ слоя 25 мм) и LDA 12,5 S-E (толщиной ППУ слоя 12,5 мм), считающихся на мировом рынке звукопоглощающих материалов как одни из самых эффективных, иллюстрируют достигнутый существенный положительный технический эффект по звукопоглощению. Сравниваемые материалы являются идентичными по структурному составу, включающему применение защитной полиэстеровой алюминизированной пленки, сшитой с открытоячеистым пенополиуретановым слоем, и имеют одинаковую толщину. Испытания проведены на образцах материалов в виде плоских листов площадью 1 м2 (1 м × 1 м) при их помещении в стендовую исследовательскую установку "Кабина Альфа", представляющую собой малую реверберационную камеру, в которой генерируется диффузное звуковое поле. Суть используемого метода оценки звукопоглощающих свойств заключалась в определении реверберационного коэффициента звукопоглощения крупногабаритного образца материала по скорости затухания звука в пространстве измерительной камеры испытательной установки "Кабина Альфа". Как видно из представленных результатов испытаний, заявляемые конструкции шумопоглощающих панелей, выполненных из материалов АА 25 SMT и AAD 12,5 SMT, обладают существенно более высоким (в отдельных частотных областях - свыше 20%) значением реверберационного коэффициента звукопоглощения. Данные экспериментальные результаты наглядно подтверждают новизну и эффективность заявляемой структуры звукопоглощающей панели.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРАЛЬНАЯ ШУМОИЗОЛЯЦИОННАЯ СТРУКТУРА КАБИНЫ И/ИЛИ ПАССАЖИРСКОГО САЛОНА ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2270767C2 |

| МНОГОСЛОЙНАЯ ШУМОПОНИЖАЮЩАЯ ПРОКЛАДКА ПАНЕЛИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2188772C2 |

| Многослойный термошумоизоляционный экран двигателя грузового автомобиля | 2022 |

|

RU2800221C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2010 |

|

RU2438911C2 |

| ШУМОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ ВОЗДУХОВОДНЫХ КАНАЛОВ ОТОПИТЕЛЬНО-ВЕНТИЛЯЦИОННОЙ СИСТЕМЫ ПАССАЖИРСКОГО ПОМЕЩЕНИЯ (КАБИНЫ ВОДИТЕЛЯ) АВТОТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2456173C2 |

| СИСТЕМА ОТОПЛЕНИЯ И ВЕНТИЛЯЦИИ ПАССАЖИРСКОГО САЛОНА ЛЕГКОВОГО АВТОМОБИЛЯ (ВАРИАНТЫ) | 2006 |

|

RU2328382C1 |

| ШУМОЗАЩИТНЫЙ ЭКРАН | 2015 |

|

RU2604615C2 |

| ШУМОГЛУШИТЕЛЬ (ВАРИАНТЫ) | 2011 |

|

RU2494266C2 |

| ОТОПИТЕЛЬНО-ВЕНТИЛЯЦИОННАЯ СИСТЕМА ПАССАЖИРСКОГО ПОМЕЩЕНИЯ (КАБИНЫ ВОДИТЕЛЯ) АВТОТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2468934C1 |

| Комбинированная звукопоглощающая панель | 2016 |

|

RU2639759C2 |

Изобретение относится к шумопоглощающим панелям, преимущественно предназначенным для поглощения промышленных (индустриальных) и транспортных шумов. Многослойная шумопоглощающая панель содержит слой пористого, газопроницаемого, открытоячеистого вспененного звукопоглощающего материала, который защищен тонким слоем звукопрозрачного газонепроницаемого пленочного материала. При этом структура пористого слоя звукопоглощающего материала, в заданном пространственном направлении объема структуры, образована множеством направленно сгруппированных определенным образом по крайней мере двух видов семейств чередующихся, отличающихся по своим геометрическим размерам пор, образующих соответствующую определенным образом заданную неоднородную жесткостную скелетную структуру. Группы семейств более мелких групп пор образуют объемные зоны структуры с более высокой жесткостью по сравнению с объемными, более "мягкими", зонами структуры, образованными семействами более крупных групп пор пористого слоя. Лицевая поверхность пористого звукопоглощающего слоя материала термоадгезивно и беззазорно соединена с тонким защитным слоем газонепроницаемого звукопрозрачного пленочного материала, с образованием, в итоге, соответствующей неоднородной по жесткости, плотности, сопротивлению продуванию звукопоглощающей структуры в виде образованных чередующихся объемных зон и локальных поверхностных выступов и впадин волнисто-морщинистого вида. В результате улучшаются звукопоглощающие свойства панели, появляется возможность управления свойствами панели. 9 ил.

Многослойная шумопоглощающая панель, в частности содержащая слой пористого, газопроницаемого, открытоячеистого звукопоглощающего материала, который защищен тонким слоем звукопрозрачного газонепроницаемого пленочного материала, отличающаяся тем, что структура пористого слоя звукопоглощающего материала в заданном пространственном направлении объема структуры образована множеством направленно сгруппированных определенным образом, по крайней мере двух видов семейств чередующихся, отличающихся по своим геометрическим размерам пор, образующих соответствующую определенным образом заданную неоднородную жесткостную скелетную структуру, при этом сгруппированные семейства более мелких групп пор образуют объемные зоны структуры с более высокой жесткостью по сравнению с объемными, более "мягкими" зонами структуры, образованными семействами сгруппированных более крупных групп пор пористого слоя, лицевая поверхность пористого звукопоглощающего слоя материала термоадгезивно и беззазорно соединена с тонким защитным слоем газонепроницаемого звукопрозрачного пленочного материала с образованием в итоге соответствующей неоднородной по жесткости, плотности, сопротивлению продуванию звукопоглощающей структуры в виде образованных чередующихся объемных зон и локальных поверхностных выступов и впадин волнисто-морщинистого вида.

| DE 3219339 А1, 03.02.1983 | |||

| Приспособление для прокатки трубных заготовок на косых станках | 1930 |

|

SU27026A1 |

| DE 3729219 А1, 10.03.1988 | |||

| WO 00/52681 А1, 08.09.2000 | |||

| 0 |

|

SU348755A1 | |

| ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 1989 |

|

SU1826538A1 |

| ЗВУКОПОГЛОЩАЮЩАЯ ПАНЕЛЬ | 0 |

|

SU344087A1 |

Авторы

Даты

2005-11-27—Публикация

2003-08-11—Подача