Предлагаемое изобретение относится к многослойным шумоизоляционным структурам, предназначенным для улучшения акустических и климатических качеств, повышения ездового комфорта в пассажирском салоне (кабине) транспортного средства, например автомобиля, в соответствии с родовым понятием, содержащимся в п.1 формулы изобретения.

В частности, в колесных транспортных средствах для шумоизоляции пола и щитка передка (разделяющего пассажирское отделение от моторного отсека) кузова автомобиля, с целью снижения шума в кабине или пассажирском салоне широко используется сочетание слоистых материалов, причем один из слоев такого "сэндвича" обладает большой массой (далее, весовой слой), а материал второго слоя является легким, пористым, вспененным, газопроницаемым (далее, пористый слой).

В качестве материала весового слоя, в частности, может быть использован тройной этиленпропиленовый каучук, сополимер этилена и винилацетата, поливинилхлорид или битум с добавлением сульфата бария, выпускаемые в виде листов толщиной 2-4 мм весом 4-8 кг/м2.

В качестве материала пористого слоя, в частности, может быть использован вспененный пенополиуретан (ППУ), монтажная поверхность которого контактирует с полом автомобиля или панелью щитка передка.

Лицевая поверхность описанной структуры имеет декоративное покрытие, например коврик из формованного листового термопласта.

Предлагаемое техническое решение предусматривает в значительной степени улучшить акустический комфорт в салоне (кабине) транспортного средства (например, автомобиля). Проблема заключается в том, что кузовные детали автомобиля, в частности панели щитка передка, пола и крыши, панели дверей и багажного отделения, имея значительную площадь поверхности и малую толщину металлических стенок, являются легко вибровозбудимыми при воздействии на них через элементы твердых связей силовых факторов от реализующихся рабочих процессов, протекающих в цилиндрах силового агрегата, системах двигателя, трансмиссионных агрегатах, приводящих в итоге к динамическим деформациям и вибрациям указанных панелей кузова и вызывающих соответствующее интенсивное генерирование названными панелями структурного звука (шума).

Известный традиционный метод устранения описанного явления подавления шума панелей кузова заключается в облицовке поверхностей панелей разного рода многослойными шумоизоляционными структурами, например, как это предложено в патенте России №2166573, МПК7 D 04 H 1/00, 2001, содержащими слой изолирующего материала (весовой слой) и слой звукопоглощающего материала (пористый слой). Шумодемпфирующий эффект такой слоистой структуры основан на известном в акустике принципе демпфирования колебаний, когда два названных взаимосвязанных слоя структуры работают в виде колебательной системы "масса-пружина", где "массой" является весовой слой, а "пружиной" - пористый слой, в результате чего одновременно реализуются процессы как демпфирования вибрационной энергии панели, так и поглощения воздушного звука, излучаемого панелью в пористом слое шумоизоляционной структуры путем его рассеивания и преобразования в тепловую энергию.

Недостаток традиционного метода заключается в том, что он основан на применении тяжелых шумоизоляционных материалов на основе плотного весового (тяжелого) слоя, существенно увеличивающего вес транспортного средства в целом, что неблагоприятно с точки зрения его динамических свойств, расхода топлива и т.п. Следует отметить и то, что сами по себе такие материалы отличаются, как правило, достаточно высокой стоимостью, сложной и часто не безвредной технологией изготовления, сложностью вторичной переработки и пр.

Описываемое ниже решение технической проблемы основано на том, что при сохранении высоких шумоизоляционных качеств структуры или их повышении предлагается массу весового слоя шумоизоляционной структуры уменьшить, а потерю общего шумоизоляционного эффекта не только компенсировать, но и заметно повысить сообщением пористому слою повышенных свойств звукопоглощения, связанных с направленно сформированной анизотропией скелета пористого слоя.

Пористые открытоячеистые пены, например пенополиуретановые, в виде составных пористых слоев известных многослойных шумоизоляционных структур могут являться эффективными материалами для поглощения звуковой энергии. Их эффективность зависит в основном от интенсивности процесса рассеивания звуковой энергии, связанной с перемещением воздуха через узкие системы несимметричных и разветвленных каналов пористой структуры. Внутреннее деформирование структуры пористого скелета из-за воздействия падающих звуковых волн и реализуемой при этом работы (энергии) также способствует дополнительному рассеиванию звуковой энергии. Вспененные пористые звукопоглощающие материалы могут являться изотропическими по составу структурами благодаря особенностям технологий текучих процессов во время вспенивания и затвердевания хаотично распределенных по объему структуры пор различного геометрического соотношения. Такую пористую вспененную структуру можно представить как двухкомпонентную сплошную среду, состоящую из каркаса пены и воздуха. Воздух как упругая среда перемещается относительно упругого каркаса и каркас деформируется. Оба указанных компонента (воздух и скелет) взаимосвязаны фрикционными усилиями, в результате чего происходит преобразование механической работы (деформаций, трения) в теплоту.

Известны также способы и устройства получения высокоэффективных пористых вспененных материалов на основе полимеров за счет придания пористой структуре материалов анизотропных свойств. Свойство анизотропности структуры вспененных материалов может обеспечиваться как непосредственно за счет формирования (сообщения) самой структуре материала различных, существенно отличающихся, физических характеристик в различных координатных направлениях, таких как модуль упругости (модуль Юнга), модуль сдвига, число Пуассона, коэффициент потерь, так и введением в скелет пористой структуры различных инородных конструктивных элементов, формирующих анизотропные свойства в заданных направлениях и/или приданию, например, структуре шумопоглощающей панели заданной геометрической формы.

Такие способы и устройства известны, в частности, из публикаций:

/1/. Т.Alts, Unikeller "The significanse of anisotrony for the acoustical effectiveness of visco - elastic foams", Unikeller Conference - 89, Zurich, 1989, p.8/1...8/23;

/2/. DE №4113628 А1, МПК G 10 К 11/16,публ. 1992;

/3/. DE №4332856 A1, МПК G 10 K 11/16, публ. 1995;

/4/. DE №3219339 C1, МПК G 10 K 11/16, публ. 1983;

/5/. ЕР №0509603 А1, МПК G 10 K 11/16, публ. 1992;

/6/. RU №2106021 C1, МПК G 10 K 11/16, публ. 1998;

/7/. US №5554830, МПК Е 04 В 1/81, публ. 1996;

/8/. PCT/WO №91/09728, МПК В 32 В 11/04, публ. 1991;

/9/. PCT/WO №00/27671, МПК B 60 R 13/02, публ. 2000;

В частности, в /1/ рассматриваются проблемы производства высокоэффективных многослойных шумоизоляционных материалов, содержащих пористый волокнистый и/или вспененный звукопоглощающие слои в комбинациях с плотным весовым звукоизолирующим слоем. За счет подбора жесткостных характеристик компонентов слоистой шумоизоляционной системы, придания анизотропии вспененному слою хаотичным распределением пор различного габаритного состава, в сочетании с плотным, отражающим звуковые волны, весовым шумоизоляционным слоем - иллюстрируются возможности изменения величины параметра "звукоизоляция" слоистых звукоизолирующих конструкционных пакетов в заданных частотных диапазонах.

В /2/ заявляется структура звукопоглощающего материала с анизотропными физическими свойствами, за счет придания более низкого значения модуля упругости "Е" в конкретном заданном пространственном направлении пористой структуры материала по отношению к остальным направлениям трехмерного объема пористой структуры материала, обеспечивающее лучшее согласование волновых сопротивлений воздушной среды вблизи зоны раздела поверхности структуры пористого материала с волновым сопротивлением внутри пористой структуры (т.е. в зоне падения звуковых волн на пористую структуру). При этом указано, что значение модуля "Е" в заданном пространственном направлении (каждом из 3-х) является неизменным.

В /3/ заявляется многослойный шумопоглощающий плоский элемент с несущей перфорированной пластиной (например, введение инородного конструктивного элемента), обеспечивающей анизотропию звукопоглощающих свойств пористого слоя по толщине элемента и формирующей заданное поглощение звука за счет выбора определенной перфорации несущей пластины. Внешняя защитная поверхность элемента выполнена из звукопроницаемого материала со слабым отражением падающих на элемент звуковых волн.

В /4/ заявляется плоская шумопоглощающая панель из вспененного изотропного материала, внешняя (приемная для падающих звуковых волн) поверхность которого выполнена бугристой для улучшения эффекта звукопоглощения, (пример конструктивной анизотропии панели в целом). При этом вершины указанных бугров неровного профиля пеноматериала закрыты тонкой защитной фольгой. Некоторое улучшение звукопоглощения, ввиду обеспечения лучшего согласования волновых сопротивлений окружающего воздуха и пористого слоя в зоне их раздела (вершин закрытых фольгой), созданной геометрией выпуклых бугров и вогнутых впадин поверхностного пористого слоя, негативно сочетается с недостаточно высокими прочностными и эксплуатационными свойствами такой панели (в первую очередь - легкость повреждений свободных, неопертых на вершины бугров участков тонкой фольги).

В /5/ заявляется многослойная структура звукопоглощающего материала, основу которого составляет пористая структура с модулем Юнга, не превышающим 105 Н/м2, для обеспечения высокого коэффициента звукопоглощения в области низких частот звукового спектра. Недостатком известной структуры является ограниченный частотный диапазон эффективного звукопоглощения, выраженная плоская геометрия звукопоглощающей панели с недостаточно высокими условиями согласования волновых сопротивлений воздушной среды и пористого слоя в зоне их раздела, невысокие прочностные и эксплуатационные характеристики вследствие заданного низкого модуля Юнга материала.

В /6, 7, 8 и 9/ заявляются многослойные шумоизоляционные материалы, содержащие комбинацию пористых звукопоглощающих, плотных весовых звукоизолирующих и видовых эстетических слоев, работающих по принципу колебательной системы "колеблющаяся масса - упругая пружина", обеспечивающей за счет комбинированного воздействия вибродемпфирующих и звукопоглощающих свойств многослойной структуры заданное увеличение ее звукоизолирующих свойств. В состав указанной комбинации могут включаться также перфорированные слои плотного весового материала или же формироваться замкнутые габаритные полости для направленного изменения локальных плотностей и жесткостей структуры, а в итоге - создания конструкции структуры с заданными жесткостными и звукоизолирующими характеристиками.

В качестве прототипа выбрано шумоизоляционное покрытие пола кузова автомобиля, описанное в заявке ФРГ №3824171, МКИ4 G 10 K 11/16; B 60 R 13/08, публ. 18.01.90, которое содержит тяжелый слой искусственного материала (весовой слой) и мягкий пористый слой в качестве пружины (пористый слой), накладываемый на звукоизлучающую поверхность панели, кузова. Лицевая поверхность звукоизоляционного покрытия оформлена видовым декоративным ковровым слоем.

В прототипе, как и в приведенных выше известных примерах, отражающих уровень техники, описаны как изотропные - с идентичными по размерам и физическим характеристикам пор материалы, так и анизотропные пористые вспененные звукопоглощающие структуры, изменение жесткостных и звукопоглощающих характеристик которых осуществляется, в первую очередь, за счет беспорядочного характера изменения геометрических размеров, хаотично распределяемых пор вспененного слоя материала по всему объему структуры, заданных размеров и числа пор, размеров открытых каналов, сообщающих полости соседних пор, распределяемых хаотично по всему объему структуры. Что касается весового слоя, то он имеет значительную толщину и вес, для придания структуре повышенных вибродемпфирующих и звукоотражающих свойств, достаточных для достижения заданного шумоизоляционного эффекта, обеспечиваемого многослойной структурой в целом. Кроме того, рассмотренные многослойные шумоизоляционные структуры с толстым и жестким весовым слоем придают многослойной структуре высокую изгибную жесткость, что затрудняет их монтаж на изогнутых, криволинейных и рельефных участках поверхностей панелей кузова. В силу этого, чаще всего их приходится изготавливать в виде отдельных расчлененных малогабаритных панелей и формовать с учетом геометрической формы сопрягаемой кузовной панели в виде цельноформованных изделий.

Сущность предлагаемого изобретения заключается в том, что в известной интегральной шумоизоляционной структуре кабины и/или салона кузова транспортного средства, содержащей цельноформованный каркас, выполненный из плотного несущего газонепроницаемого материала (весовой слой), по крайней мере часть монтажной поверхности которого сопряжена со слоем легкого пористого вспененного газопроницаемого материала (пористый слой), а его внешняя лицевая поверхность сопряжена со слоем декоративного коврового покрытия, структура пористого слоя выполнена однородной по своему химическому составу и с различной величиной жесткости в пределах границ сопрягаемой с панелью кузова монтажной поверхности, при этом отдельные, более жесткие, участки структуры пористого слоя образованы обособленными группами мелкоячеистых формирований в пределах всей толщины пористого слоя, в месте образования данных формирований, а отдельные, более мягкие, участки структуры, образованы обособленными группами крупноячеистых формирований в пределах всей толщины пористого слоя, в месте образования данных формирований. Кроме того, названные обособленные группы жестких и мягких формирований располагаются в структуре пористого слоя в чередующемся определенным образом порядке. Структура пористого слоя, например, может состоять из открытоячеистого вспененного пенополиуретана (ППУ). Пористым слоем ППУ может быть покрыта вся или отдельная часть монтажной поверхности цельноформованного каркаса, включающего весовой и декоративные слои. Декоративный, пористый и весовой слои интегральной шумоизоляционной структуры составляют между собой неразъемное соединение. Между наиболее крупноячеистыми и самыми мелкоячеистыми обособленными группами формирований могут быть образованы промежуточные дополнительные формирования, с промежуточным размером ячеек скелета структуры, находящимся в пределах диапазона размеров крупных и мелких ячеек в соответственно мягких и жестких группах формирований, образованных в пористом слое. Лицевая поверхность каркаса (обращенная внутрь салона или кабины) может быть оформлена ковровым покрытием. Монтажная поверхность пористого слоя может быть облицована тонким гидроизолирующим покрытием, например гидроизолирующей пленкой ПВХ. В другом варианте конструктивного исполнения монтажная поверхность пористого слоя покрыта тонкой коркой ППУ, образованной в процессе формования интегральной структуры в технологической пресс-форме. Монтажная поверхность пористого слоя может быть выполнена в виде множества чередующихся выступов и впадин, при этом выступы сформированы группами мелкоячеистых формирований, а впадины - группами крупноячеистых формирований. В этом случае, при монтаже интегральной шумоизоляционной структуры на соответствующую поверхность кузовной панели, между поверхностями структуры и сопрягаемой кузовной панели образуется множество чередующихся воздушных полостей, усиливающих шумоизоляционный эффект многослойной интегральной шумоизоляционной структуры в целом.

Реализация заявляемого технического решения позволяет уменьшать массу тяжелого весового несущего каркасного слоя не только без ущерба щумоизоляционным качествам структуры в целом, но и при сообщении более высокой шумоизолирующей способности, за счет перераспределения функционального вклада составных слоев многослойной структуры таким образом, что существенно увеличиваются звукопоглощающие характеристики мягкого пористого слоя. Более жесткие мелкоячеистые формирования звукопоглощающего слоя выполняют, уже в том числе, функцию несущих упрочняющих элементов многослойной структуры. Одновременно с этим, структура становится более податливой на изгиб, поскольку многослойная структура выполнена с чередующимися "мягкими" зонами, "более мягкие" крупноячеистые формирования звукопоглощающего слоя не только существенно улучшают процесс поглощения звуковых волн, но и, в это же время, хорошо выполняют функцию изгибных компенсаторов многослойной структуры при ее монтаже на транспортное средство, при этом, так как толщина жесткого шумоизоляционного весового слоя уменьшилась, то податливость на изгиб этого слоя также увеличивается. Это безусловно, наряду с применением в пористой структуре чередующихся зон изменения жесткостей и "бугристо-впадинного" характера сопряжения структуры с сопрягаемой поверхностью пола (щитка передка), упрощает монтаж интегральной структуры на кузовной панели, в ограниченном стесненном пространстве кабины или салона транспортного средства, и в частности, на ее изогнутых криволинейных и рельефных участках.

Рассмотрим эффект придания пористому слою интегральной шумоизоляционной структуры улучшенных характеристик звукопоглощения более подробно. В отличие от известных принципов сообщения пористой структуре анизотропии для улучшения ее акустических характеристик - как процесса придания пористой звукопоглощающей структуре звукопоглощающих свойств, путем хаотичного распределения пор заданных размеров по всему объему структуры, предлагается технологический принцип задания управляемой упорядоченной анизотропии пористому слою (вспененному материалу) - реализацией направленного, строго ориентированного, путем определенного группирования в заданные формирования пор примерно одинаковых геометрических размеров (и жесткостных характеристик), направленных на усиление эффектов звукопоглощения, с повышением заданных прочностных и долговечностных характеристик пористой структуры путем сообщения пористому слою как функций дополнительного несущего скелета ("матрица" с локальными зонами более высокой жесткости), так и введения динамически податливых "мягких" зон "наполнителя", заполняющих межскелетные "жесткие" пространства и повышающих эффективность звукопоглощения пористого слоя в целом. При этом управление свойствами структуры в целом происходит как за счет выбора размеров групп пор, так и за счет их группирования в однородные формирования в заданных зонах пространства структуры. Увеличению шумоизоляционного эффекта способствует также приданию внешней поверхности пористого слоя чередующихся выступов и впадин, с образованием в этих зонах (при монтаже структуры на соответствующую кузовную панель) воздушных полостей, ослабляющих передачу вибрационного возбуждения, передаваемую скелетом пористого слоя весовому и декоративному (видовому) слоям, с соответствующим ослаблением переизлучения ими звука в пространство кабины (салона) транспортного средства.

Сущность изобретения поясняется на чертежах, где:

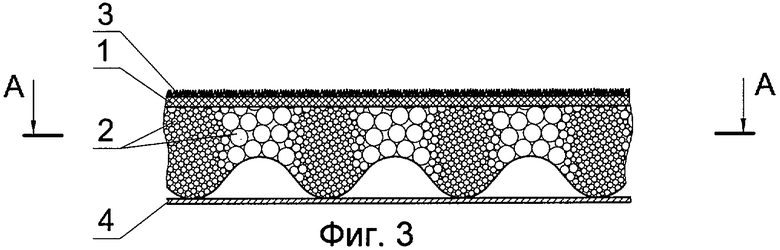

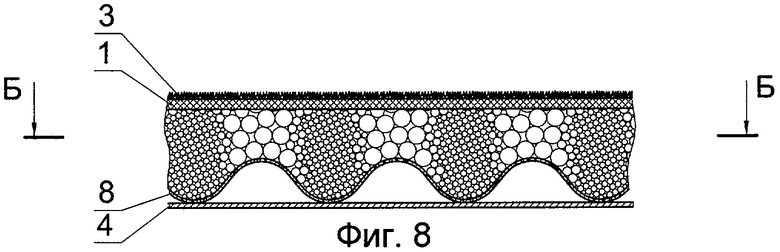

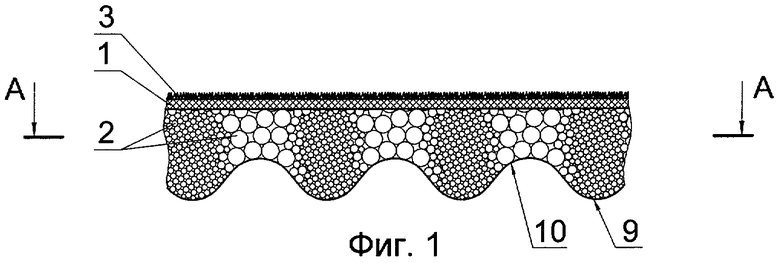

на фиг.1 показан один из вариантов предлагаемой интегральной шумоизоляционной структуры, внешняя (монтажная) поверхность пористого слоя которой выполнена в виде чередующихся выступов и впадин;

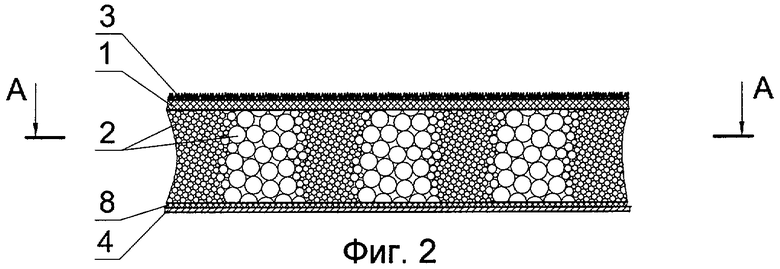

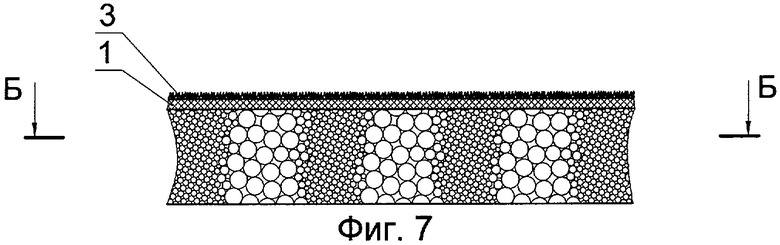

на фиг.2 показан вариант предлагаемой интегральной шумоизоляционной структуры, внешняя (монтажная) поверхность пористого слоя которой выполнена плоской и облицована защитной пленкой, которая находится в контакте с кузовной металлической панелью;

на фиг.3 представлена структура, изображенная на фиг.1, с ее монтажем на кузовной панели;

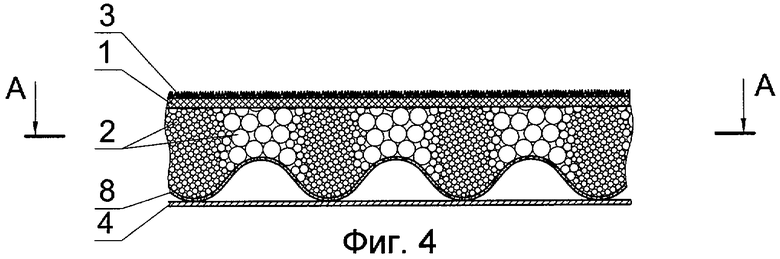

на фиг.4 - аналогично фиг.3, только внешняя (монтажная) поверхность пористого слоя облицована защитной пленкой;

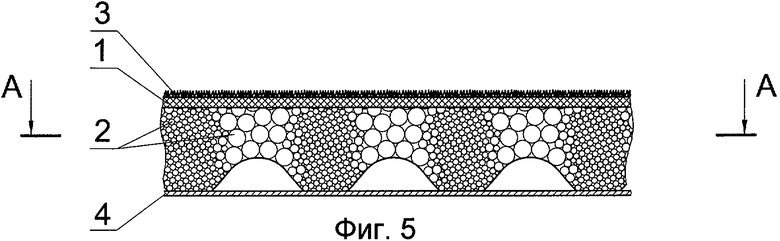

на фиг.5 показан еще один вариант исполнения предлагаемой интегральной шумоизоляционной структуры, установленной на кузовную панель, когда ее внешняя (монтажная) поверхность пористого слоя выполнена в виде чередующихся выступов и впадин;

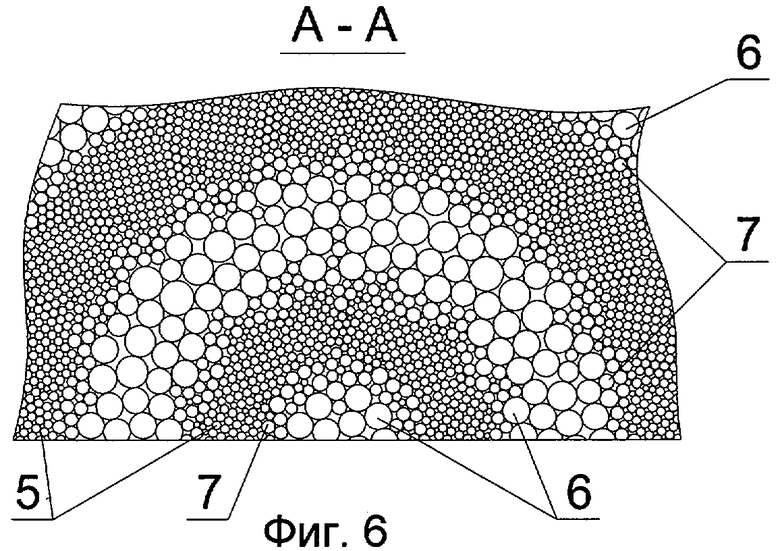

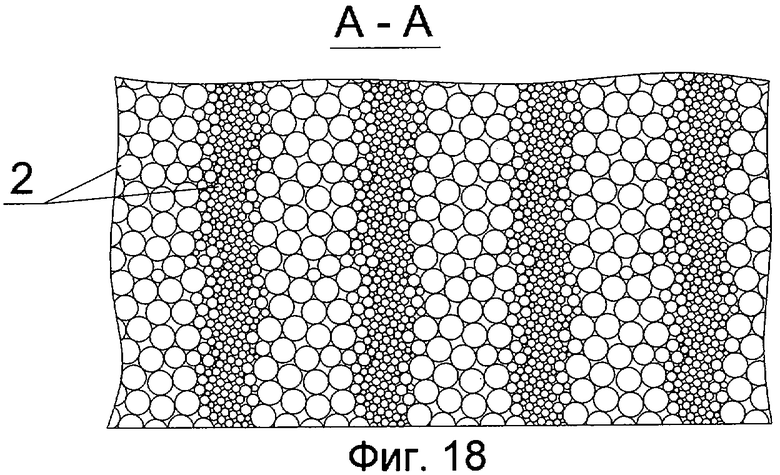

на фиг.6 показано сечение А-А (вид в плане) структур, представленных на фиг.1-5. Здесь видно расположение по сечению обособленных групп мелкоячеистых формирований и обособленных групп крупноячеистых формирований, на виде в плане расположенных в виде концентричных колец.

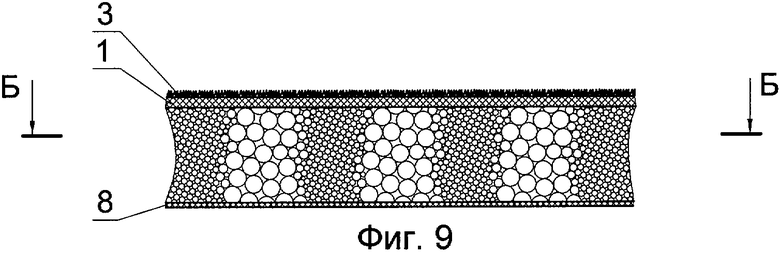

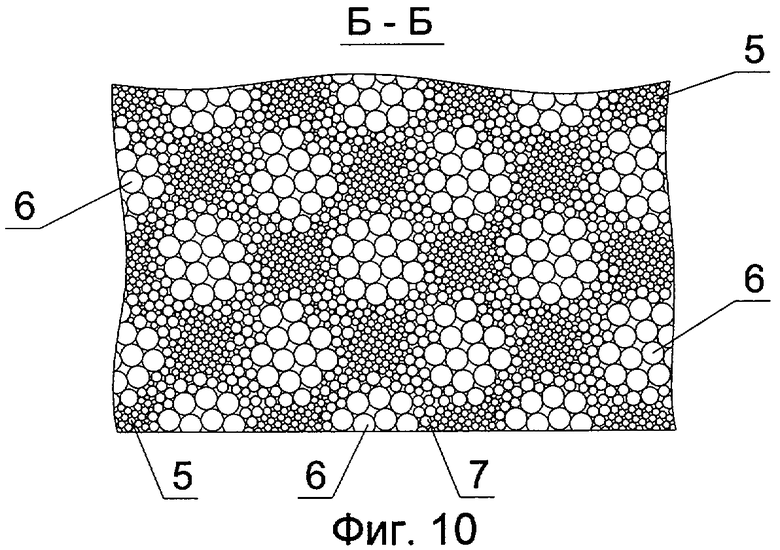

Интегральные шумоизоляционные структуры, представленные на фиг.7, 8 и 9, аналогичны уже представленным выше и отличаются только тем, что в сечении Б-Б, фиг.10, обособленные группы мелкоячеистых формирований и обособленные группы крупноячеистых формирований этих структур на виде в плане расположены в шахматном порядке.

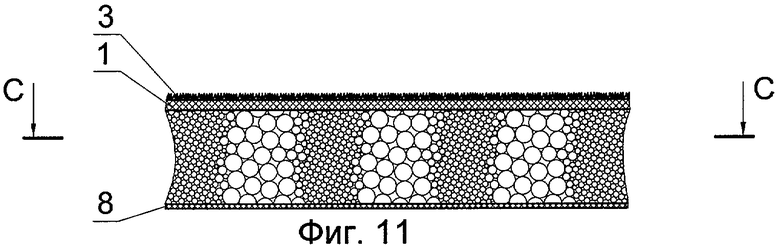

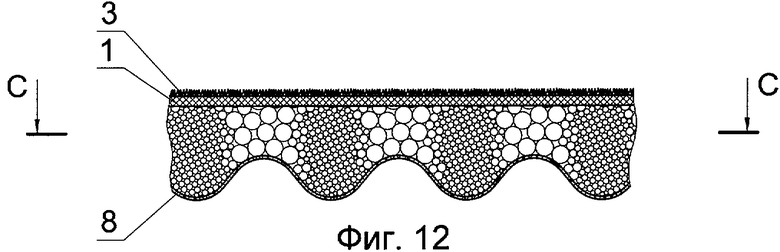

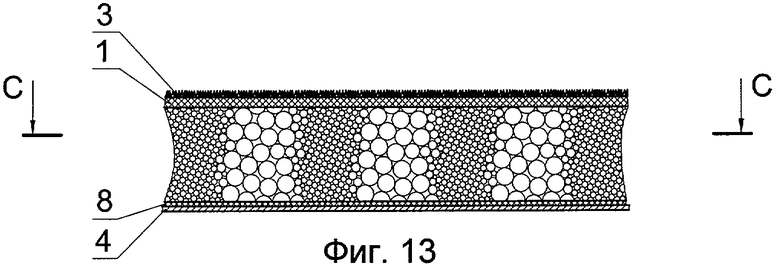

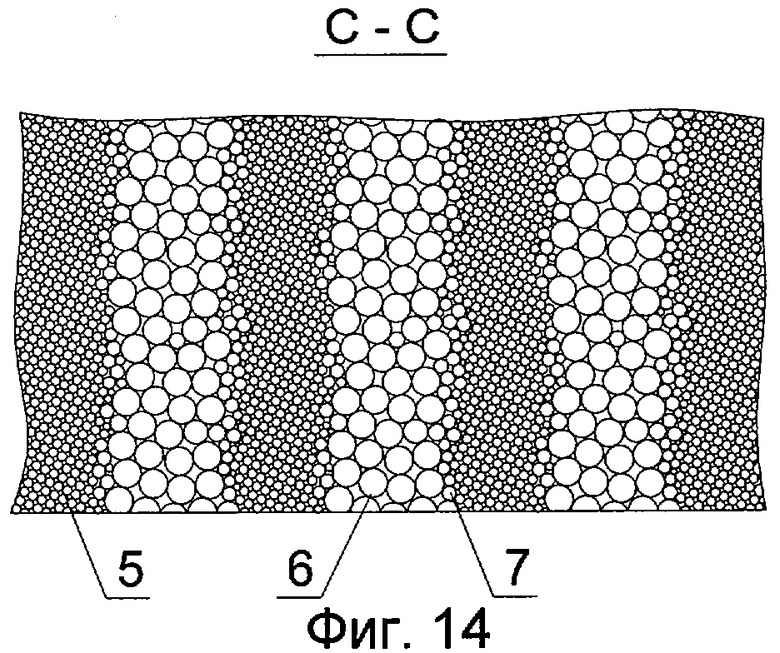

Интегральные шумоизоляционные структуры, представленные на фиг.11, 12 и 13, аналогичны уже представленным выше и отличаются только тем, что в сечении С-С, фиг.14, обособленные группы мелкоячеистых формирований и обособленные группы крупноячеистых формирований этих структур на виде в плане расположены в виде в основном прямолинейных поясов.

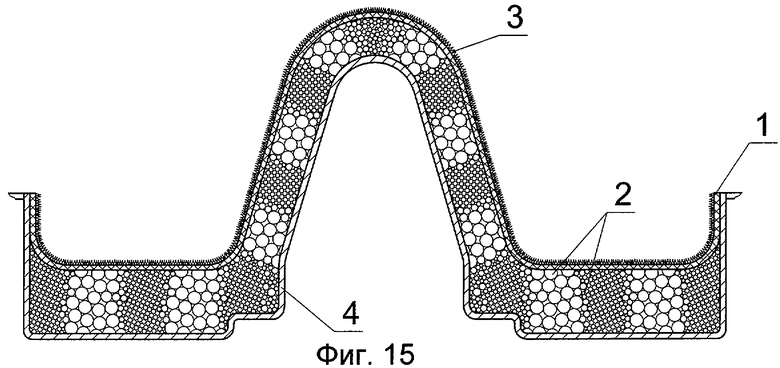

На фиг.15 показан один из возможных примеров практического применения предлагаемой интегральной шумоизоляционной структуры, в частности для пола автомобиля.

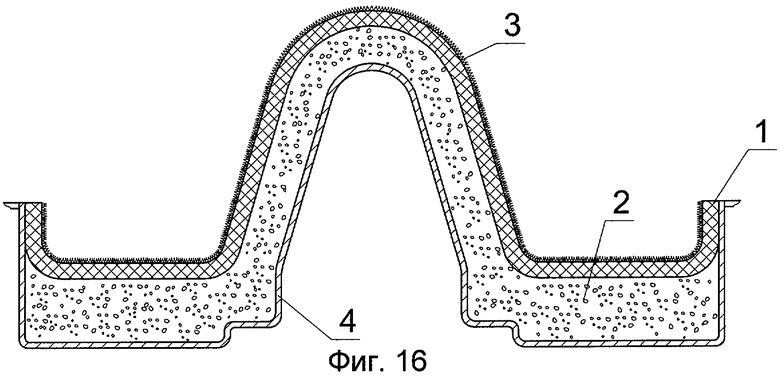

На фиг.16 показано практическое применение уже известной, например, из прототипа, структуры, применяемой для покрытия пола автомобиля. Сравнение фиг.15 и 16 наглядно иллюстрирует различия известной и предлагаемой интегральных шумоизоляционных структур.

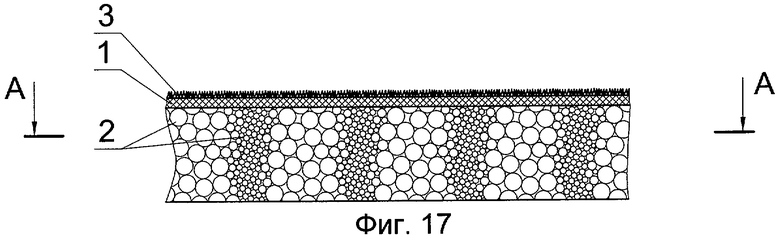

На фиг.17 и 18 показан возможный вариант предлагаемой интегральной шумоизоляционной структуры с повышенными свойствами звукопоглощения. Здесь группы мелкоячеистых формирований, см. сечение А-А, располагаются на виде в плане в виде продольных полос. В этом варианте конструктивного исполнения суммарная объемная доля крупноячеистых формирований в составе звукопоглощающего слоя превышает суммарную объемную долю мелкоячеистых групп в составе объема не менее чем в три раза.

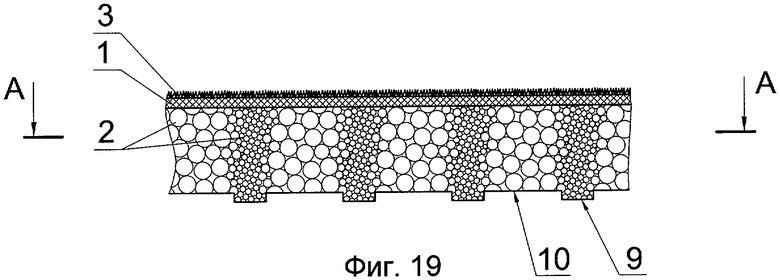

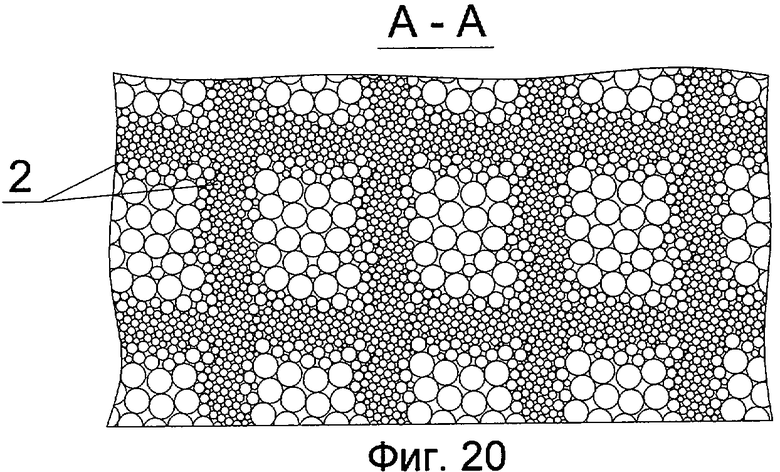

На фиг.19 и 20 показан еще один возможный вариант предлагаемой интегральной шумоизоляционной структуры с повышенными свойствами звукопоглощения. Здесь группы мелкоячеистых формирований, см. сечение А-А, на виде в плане располагаются в виде взаимно пересекающихся полос. В этом варианте конструктивного исполнения суммарная объемная доля крупноячеистых формирований в составе звукопоглощающего слоя превышает суммарную объемную долю мелкоячеистых групп в составе объема не менее чем в три раза.

Очевидно, что реальные конструкционные структуры в конкретных транспортных средствах, построенные по данным заявляемым конструктивным и технологическим принципам, на практике могут содержать ряд непринципиальных отступлений от строго идеализированных (как это показано на приведенных выше графических иллюстрациях). В первую очередь, это касается как внешнего вида графически представленного на приведенных фигурах формообразования интегральной структуры с отступлениями от ее форм идеализированных сочетаний правильных геометрических фигур абсолютно идентичного размера, так и практический результат формирования структуры вспененного материала в заданной зоне из близких по размеру (а не абсолютно идентичных) пор и т.п.

Рассматриваемая интегральная шумоизоляционная структура содержит цельноформованный каркас с весовым слоем 1, выполненный из плотного весового несущего газонепроницаемого материала типа битума, резины, тройного этиленпропиленового каучука, сополимера этилена и винилацетата, поливинилхлорида, наполненного сульфатом бария, и т.п., по крайней мере часть монтажной поверхности которого сопряжена со слоем 2 легкого пористого вспененного газопроницаемого материала, например, на основе пенополиуретана, а лицевая (видовая) поверхность оформлена слоем декоративного покрытия 3. Структура пористого слоя 2 выполнена однородной по своему химическому составу и различной величины жесткости в пределах границ сопрягаемой с панелью кузова 4 монтажной поверхности. При этом отдельные, более жесткие, участки структуры пористого слоя образованы обособленными группами мелкоячеистых формирований 5 в пределах всей толщины пористого слоя, в месте образования данных формирований. Отдельные, более мягкие, участки структуры пористого слоя образованы обособленными группами крупноячеистых формирований 6 в пределах всей толщины пористого слоя, в месте образования данных формирований. Названные обособленные группы жестких 5 и мягких 6 формирований располагаются на поверхности структуры в чередующемся порядке, в конкретно заданном варианте исполнения, например, согласно фиг.6, 10, 14. Структура пористого слоя может состоять из открытоячеистого вспененного пенополиуретана (ППУ). Между наиболее крупноячеистыми и самыми мелкоячеистыми формированиями могут быть образованы дополнительные промежуточные формирования 7, с промежуточным размером ячеек скелета структуры, находящимся в пределах диапазона размеров крупных и мелких ячеек в соответственно мягких и жестких формированиях, образованных в пористом слое структуры. Лицевая поверхность каркаса с весовым слоем 1 может быть оформлена слоем ворсяного (коврового) покрытия 3. Монтажная поверхность пористого слоя 2 может быть облицована тонким гидроизолирующим покрытием 8, например гидроизолирующей пленкой ПВХ, либо в качестве такого может быть тонкая корка ППУ, образованная в процессе формования интегральной структуры в технологической пресс-форме.

Монтажная (сопрягаемая со встречной поверхностью панели кузова) поверхность пористого слоя 2 может быть выполнена в виде заданного варианта множества чередующихся выступов 9 и впадин 10, при этом выступы сформированы группами 5 мелкоячеистых формирований, а впадины - группами 6 крупноячеистых формирований.

Группы пор 6 с максимальными габаритными размерами и максимальной податливостью сообщают в данной объемной зоне пористой структуре материала условия повышенного деформирования за счет реализованной в ней (зоне) более низкой жесткости стенок и больших воздушных объемов пор в этой объемной зоне и, соответственно, их большей податливости в результате динамического деформирования. В результате реализации этих динамических процессов, связанных с вибрациями кузовных панелей и излучаемых ими звуковыми волнами, обеспечивается более эффективное преобразование энергии падающих на пористую структуру звуковых волн в соответствующую увеличивающуюся механическую работу на направленное усиленное деформирование пористого скелета, а также динамическое изменение геометрических форм воздушных объемов в воздушных порах, вследствие процессов перетекания воздуха через сообщающиеся каналы ячеек (пор) и в итоге - с дальнейшим преобразованием ее в рассеиваемую тепловую энергию, что, таким образом, в конечном итоге, обеспечивает более эффективный процесс подавления звуковой энергии, т.е. уменьшение уровней шума, излучаемого вибрирующей панелью кузова при решении конкретной технической задачи - обеспечения высокого акустического комфорта в кабине (пассажирском салоне) транспортного средства.

Группы пор 5 меньших размеров, обладая более высокими жесткостными характеристиками, образуя матрицу армирования с заданной пространственной ориентацией, не только сообщают вспененной открытоячеистой звукопоглощающей структуре материала требуемую, более высокую несущую способность и более высокие прочностные характеристики, требуемые по условиям эксплуатации технического объекта (транспортного средства), но и расширяет частотный диапазон эффективного поглощения звука в области более высоких частот звукового спектра. С другой стороны, чередование групп пор 5 и 6 различных габаритных размеров и жесткостей позволяет при необходимости формировать чередующиеся зоны переменных жесткостей в заданном координатном направлении объемной трехмерной пористой структуры в поперечной плоскости сечения интегральной шумоизоляционной структуры.

Для реализации повышенного эффекта поглощения звука "мягкими" обособленными группами крупноячеистых формирований слоя 2, при обеспечении необходимых жесткостных характеристик несущим скелетом мелкоячеистых пор слоя 2, суммарная объемная доля крупноячеистых формирований в составе слоя 2 может превышать суммарную объемную долю мелкоячеистых групп в составе объема слоя 2 не менее чем в три раза, фиг.17-20. При этом скелет мелкоячестых групп формирований может быть выполнен как в виде параллельных узких полос, фиг.17, 18, так и в виде взаимно пересекающихся узких полос, фиг.19 и 20. Для обеспечения воздушных зазоров (воздушных полостей) в зонах сопряжения пористого слоя 2 с металлической поверхностью кузовной панели 4 транспортного средства высота (толщина) слоя 2 в зонах расположения мелкоячестых формирований 5 должна превышать толщину слоя 2 в зоне расположения крупноячеистых формирований 6, фиг.19.

Таким образом, сформированные определенным образом анизотропные свойства жесткостных и демпфирующих характеристик пористого слоя 2 скелета структуры обеспечивают упорядоченным в группы (семейства) 5 и 6 расположением сфероидальных пустотелых ячеек различного размера (радиуса) открытоячеистого вспененного материала, например ППУ, податливым скелетом пористой структуры, динамическая жесткость и демпфирование которого изменяется соответственным образом с целенаправленно заданным группированием и расположением отдельных групп пор. Кроме того, наличие в пористом слое структуры участков "промежуточных" групп пор 7 позволяет при необходимости дополнительно варировать параметрами жесткости и демпфирования структуры в целом. При этом "более габаритные" размеры ячеек пустотелых пор локально обеспечивают более "мягкие" объемные зоны структуры скелета открытоячеистого ППУ, способствующие усиленному процессу звукопоглощения и, соответственно, "более мелкие" обеспечивают локально более "жесткие" несущие зоны структуры скелета ППУ, в отличие от обычного традиционного варианта, представленного, например, на фиг.16, применения открытоячеистого ППУ с равномерно одинаковыми, или хаотично распределенными различными размерами ячеек, сообщающими структуре примерно идентичные жесткостные характеристики по всем трем координатным направлениям.

Сохранению заданных акустических свойств при транспортировке, хранении, в процессе эксплуатации под воздействием динамических нагрузок также способствует выполнение пористого слоя с включением в его структуру чередующихся группировок более жестких мелкозернистых пор, повышающих несущую способность пористого слоя и шумоизолирующей структуры в целом, увеличивая ее долговечность и поддерживая заданное акустическое качество в процессе более длительной эксплуатации. Стремление же обеспечить высокие акустические характеристики многослойной шумоизоляционной структуры за счет применения очень мягкого легкого пористого слоя (мягкая пружина эффективнее ослабляет вибровозбуждение, передаваемое внешнему весовому слою, и в силу этого он слабее переизлучает звук, генерируемый вибрирующей панелью), как это имеет место в известных решениях, входит в противоречие с обеспечением долговечности и сохранения высоких шумоизоляционных характеристик в процессе транспортировки, хранения, эксплуатации и пр.

Таким образом, заданными вариантами упорядоченного формирования структуры пористого слоя, применением более тонкого весового слоя, наличием "бугристости" монтажной поверхности пористого слоя с образованием множества воздушных полостей при установке структуры на кузовную панель, рациональными конструктивно-технологическими приемами объединяются противоречивые требования обеспечения высоких звукопоглощающих и звукоизоляционных свойств интегральной структуры, что позволяет уменьшить массу плотного (весового) материала каркаса за счет частичного перераспределения реализации долей (вкладов) эффектов звукопоглощения и звукоизоляции, формируемых составными слоями структуры пористого и весового слоев. Т.е., предложено более рациональное техническое решение, при котором необходимая степень улучшения шумоизоляции многослойной структуры в целом, обеспечивается минимизацией массы весового слоя и интегральной структуры в целом. Кроме того, повышаются технологические и эксплуатационные характеристики изделий из данной структуры, ввиду улучшения эластичности структуры, что облегчает, в частности, ее монтаж в стесненных пространствах кабин (пассажирских салонах) транспортных средств на рельефных и криволинейных поверхностях кузовных панелей.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ ШУМОПОГЛОЩАЮЩАЯ ПАНЕЛЬ | 2003 |

|

RU2265251C2 |

| ШУМОИЗОЛЯЦИОННАЯ ОБИВКА КУЗОВА АВТОМОБИЛЯ | 2007 |

|

RU2369495C2 |

| МНОГОСЛОЙНАЯ ШУМОПОНИЖАЮЩАЯ ПРОКЛАДКА ПАНЕЛИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2188772C2 |

| МНОГОСЛОЙНАЯ АКУСТИЧЕСКАЯ СТРУКТУРА ОБИВКИ КУЗОВА АВТОТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2011 |

|

RU2481976C2 |

| МОДИФИЦИРОВАННАЯ СЛОИСТАЯ АКУСТИЧЕСКАЯ СТРУКТУРА ОБИВКИ КУЗОВА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2490150C1 |

| Многослойный термошумоизоляционный экран двигателя грузового автомобиля | 2022 |

|

RU2800221C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2010 |

|

RU2438911C2 |

| ШУМОПОНИЖАЮЩИЙ УЗЕЛ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2376167C1 |

| ОБОЛОЧЕЧНЫЙ ОБЪЕМНЫЙ ПОГЛОТИТЕЛЬ ЗВУКОВОЙ ЭНЕРГИИ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2442705C1 |

| СТРУКТУРИРОВАННОЕ ШУМОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ ВОЗДУХОВОДНЫХ КАНАЛОВ ОТОПИТЕЛЬНО-ВЕНТИЛЯЦИОННОЙ СИСТЕМЫ ПАССАЖИРСКОГО ПОМЕЩЕНИЯ (КАБИНЫ ВОДИТЕЛЯ) АВТОТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2442698C1 |

Изобретение относится к многослойным шумоизоляционным структурам, предназначенным для улучшения акустических и климатических качеств, повышения ездового комфорта в пассажирском салоне (кабине) транспортного средства, например автомобиля. Интегральная шумоизоляционная структура кабины и/или пассажирского салона транспортного средства содержит цельноформованный каркас, выполненный из плотного весового несущего слоя газонепроницаемого материала, по крайней мере часть монтажной поверхности которого сопряжена со слоем пористого вспененного газопроницаемого материала, а лицевая поверхность весового слоя сопряжена со слоем декоративного коврового покрытия. Структура пористого слоя выполнена однородной по своему химическому составу и с различной величиной жесткости в пределах границ сопрягаемой с панелью кузова монтажной поверхности, при этом отдельные, более жесткие, участки структуры пористого слоя образованы обособленными группами мелкоячеистых формирований в пределах всей толщины пористого слоя, в месте образования данных формирований, а отдельные, более мягкие, участки структуры образованы обособленными группами крупноячеистых формирований в пределах всей толщины пористого слоя, в месте образования данных формирований, кроме того, названные обособленные группы мелкоячеистых и крупноячеистых формирований располагаются на поверхности структуры в заданном варианте, в чередующемся порядке. Технический результат заключается в уменьшении веса транспортного средства в целом и упрощении монтажа структуры в стесненном пространстве кабины и/или пассажирского салона транспортного средства, сохранении высоких акустических качеств интегральной шумоизоляционной структуры в процессе хранения, транспортировки и процессе длительной эксплуатации на транспортном средстве. 6 з.п. ф-лы, 20 ил.

| DE 3824171 A1, 18.01.1990 | |||

| US 5582906 А, 10.12.1996 | |||

| Анкерная опора | 1980 |

|

SU949066A1 |

| DE 8201511 U, 02.09.1982 | |||

| СЦЕПНОЙ ПРИБОР ДЛЯ ПОДВИЖНОГО СОСТАВА ПОДВЕСНЫХ | 0 |

|

SU255332A1 |

Авторы

Даты

2006-02-27—Публикация

2004-04-01—Подача