Настоящее изобретение относится к изолирующему изделию из минерального волокна, содержащему изоляционный слой из минерального волокна и по меньшей мере один жесткий поверхностный слой, причем указанный поверхностный слой содержит неорганический минеральный материал, связанный связующим веществом.

В современных конструкциях крыш и фасадов широко используются изолирующие изделия из минерального волокна, содержащие изоляционный слой и жесткое поверхностное покрытие или слой по меньшей мере на одной основной поверхности изделия, которая в конечном итоге обращена наружу от изолированной конструкции.

Изолирующие изделия из минерального волокна обычно являются очень пористыми, относительно мягкими и сжимаемыми элементами или плитами и, таким образом, часто необходимо покрытие или верхний слой, позволяющий и/или облегчающий последующую плакировку или покрытие изолированной конструкции, например, рубероидом, битумом, штукатуркой, краской и/или для обеспечения повышенной прочности или водостойкости самого изолирующего изделия.

Одной из проблем, к которой часто обращались в прошлом относительно таких изделий, используемых в качестве кровельных плит, является количество битума, поглощаемого плитой, когда битум используют в качестве клеящего вещества для рубероида, накладываемого на поверхность плиты, и/или для герметизации верхней поверхности плиты для предотвращения проникновения в изоляционный материал влаги и в конечном итоге ее проникновение сквозь крышу.

Предпринимались попытки решения этой проблемы, например попытки создания по существу закрытого и не имеющего пор верхнего слоя на изоляционном слое, например, при помощи составов путем нанесения на изделие смесей разных неорганических составов и одного или более неорганических связующих веществ, взвешенных в значительных количествах воды, и сушки и отверждения связующего вещества.

Способ получения такого слоя на плите из минерального волокна изложен в документе SE-416719, согласно которому верхнюю поверхность изоляционного слоя из минерального волокна пропитывают водным составом, основанным на жидком стекле и глинах и/или тальке. Состав после его нанесения осушают для необратимого формирования жесткого закрытого слоя, соединенного с изоляционным слоем из минерального волокна.

Подобный способ описан в документе DK-B-160139, согласно которому изделие из минерального волокна, имеющего закрытый поверхностный слой, формируют путем покрытия слоя изоляционного материала составом, основанным на золь-геле кремния. Водный золь-гель, содержащий также наполнители, наносят на верхнюю поверхность элемента из минерального волокна, в котором в качестве связующего вещества содержится термоотверждаемая смола, и изделие сушат при температуре 200°С для удаления воды из золь-геля. Другой способ этого типа описан в документе DE-A1-4212842.

Хотя такие способы в некоторой степени позволяют получить изделия, которые поглощают меньше битума и, кроме того, повышают прочность получаемых изделий, они в целом неудобны, поскольку в них используются отнимающие очень много времени пространства и/или энергии, операции для удаления избыточной воды из изделия при его изготовлении. Таким образом, трудно и дорого применять эти технологии в непрерывном поточном производстве, хотя, в целом, это все же требуется.

Кроме того, жесткие слои полученных описанными выше способами изделий относительно ломкие, что очень нежелательно, когда изделия должны использоваться, например, в кровельных конструкциях непосредственно под рубероидом и когда кровля в итоге должна позволять передвигаться по ней.

Кроме того, эти изделия в некоторых вариантах использования недостаточно водостойкие, поскольку жесткий слой по меньшей мере частично растворим. Большинство этих изделий в течение большей части их срока службы подвержены воздействию воды или влаги, что зависит от определенных условий, которые могут в итоге повреждать или серьезно ослаблять жесткий слой изделия.

Другой недостаток таких изделий известного уровня техники состоит в том, что жесткое поверхностное покрытие имеет тенденцию давать усадку в ходе отверждения жесткого поверхностного материала, что может приводить к получению неровных изделий.

Другое решение описано в документе DK-B-148121, согласно которому изолирующее изделие из минерального волокна, содержащее слой из минеральной ваты, снабжено нетканым полотном из стекловолокна по меньшей мере на одной из его основных поверхностей. Нетканое полотно из стекловолокна, содержащее 15-20 вес.% органического термоотверждаемого связующего вещества, наносят на полотно из минерального волокна, также содержащее термоотверждаемую смолу как связующее вещество, и связующее вещество одновременно отверждают в обоих компонентах для связывания готового изделия.

Однако готовое изолирующее изделие, полученное этим способом, имеет слабую прочность по сравнению с описанными выше изделиями. Высокая точечная прочность верхней поверхности кровельных изолирующих плит, как упоминалось, желательна во всех случаях для получения возможности по меньшей мере осторожного передвижения по кровле и для облегчения обращения с плитами. Кроме того, указанная плита не обеспечивает значительного улучшения характеристик относительно впитывания, например, битума.

В области кровельных работ широко распространено применение в ходе работ нагрева рубероида с использованием открытого пламени, которое размягчает клеящее вещество, как правило, в виде битумного продукта, нанесенного на тыльную сторону рубероида и/или непосредственно на кровельную изоляционную плиту, и, таким образом, создание связи между рубероидом и изоляционным материалом. Однако температуры, создаваемые в процессе факельного нагрева, могут разлагать органическое связующее вещество в верхнем слое изоляционного материала, что приводит к слабым физическим характеристикам материала, а также к слабому связыванию между рубероидом и расположенным под ним изоляционным слоем.

Документ US-A-1275957 описывает другой способ получения плиты из минерального волокна для кровельного покрытия, содержащей жесткий слой на одной поверхности. Слой формируют посредством примешивания стекловолокна непосредственно в минеральное волокно, образуя указанную поверхность в процессе изготовления самого изоляционного слоя. После сжатия и отверждения плиты поверхностный слой пропитывают битумом. К сожалению, относительно пористая природа поверхности изделия требует значительных количеств битума для получения необходимых связующих характеристик.

Кроме того, в теплой окружающей среде битум в таких плитах имеет тенденцию размягчаться и становиться липким, что делает манипулирование, резку и/или упаковывание-распаковывание плит проблематичными, а клеящая способность битума обычно зависит от температуры, что в некоторых случаях нежелательно.

Кроме того, применение битума ограничивает потенциальное использование плит местами и вариантами применения, где присутствие битума допустимо. С точки зрения охраны окружающей среды использование битумных изделий может быть недопустимым, и их использование в высшей степени нежелательно там, где существует риск возникновения пожара.

Также в области изделий из минерального волокна известен способ изготовления слоистых изделий путем наложения друг на друга ряда в большей или меньшей степени отдельно изготовленных слоев полотен из минерального волокна, имеющих разные плотности.

Такие способы в целом названы способами двойной плотности, и они известны, например, из документа US-4950355, согласно которому полотно из минерального волокна, содержащее отверждаемое связующее вещество, разделяют, при этом одну отделенную часть сжимают, внося в нее продолжительное существенное повышение плотности, после чего части накладывают одну на другую и вновь соединяют посредством отверждения связующего вещества, содержащегося в изделии.

Альтернативные способы получения слоистых изолирующих изделий из минерального волокна этого или подобного типа также известны, например, из документа DK 155163, согласно которому вновь сформированное непрерывное и простирающееся в продольном направлении первичное полотно из минерального волокна сжимают в полосе вдоль одной стороны перед тем, как первичное полотно укладывают в поперечном направлении так, что оно частично перекрывается слегка смещенными петлями для формирования вторичного полотна, имеющего по существу два слоя с разными плотностями.

Хотя упомянутыми последними способами могут быть получены отличные изделия, существует предел того, насколько жестким и прочным может быть получен поверхностный слой с использованием этих способов. Кроме того, слой с высокой плотностью, полученный последним указанным способом, имеет в некоторой степени неравномерную толщину.

Для применения в области кровельного покрытия указанные изделия к сожалению также демонстрируют слабые адгезионные характеристики, и эти плиты также не обеспечивают существенного улучшения характеристик, относящихся к впитыванию, например, битума.

Также было обнаружено, что процедура факельного нагрева для фиксации рубероида на верхней поверхности такого типа изолирующих изделий может, как указывалось выше, приводить к разложению органического связующего вещества в верхней поверхности изделия, ухудшая качества изделия и желательное связывание между изоляционным материалом и накладываемым рубероидом.

Кроме того, сжатый слой, соответствующий указанным способам, все же будет относительно пористым по сравнению с соответствующими слоями, полученными ранее описанными способами, и, таким образом, все же не подходящим для связывания в том смысле, что он требует слишком большого количества клеящего вещества.

Наконец, фактически ни одно из изолирующих изделий известного уровня техники не имеет верхней поверхности, которая по существу связана и пригодна для нанесения самоклеящихся пленок или изолирующих покрытий, то есть такие сформированные в виде листа элементы, имеющие относительно тонкий слой клеящего вещества на тыльной стороне, сами по себе не приклеиваются достаточно прочно к изолирующему изделию.

Соответственно остается необходимость в изолирующем изделии из минерального волокна указанного выше типа, которое не обладает упомянутыми выше недостатками.

Согласно первому аспекту настоящее изобретение относится к изготовлению изделий двойной плотности из минерального волокна, поскольку способ, соответствующий изобретению, обеспечивает получение изделия из минерального волокна, содержащего два или более слоев с разной плотностью. Согласно второму аспекту изобретение относится к изготовлению особого типа изделий двойной плотности из минерального волокна. Согласно этому второму аспекту изолирующий базовый слой из минерального волокна, соответствующий настоящему изобретению, может быть выполнен как слой двойной плотности, содержащий подслои с разными плотностями.

Получение такого изделия обеспечивается согласно настоящему изобретению. Согласно первому аспекту изобретения базовый слой и поверхностный слой могут, в принципе, иметь любые необходимые плотности. За исключением выбора плотностей, способ, соответствующий первому аспекту, может осуществляться подобно способу, соответствующему второму аспекту. Таким образом, далее изобретение описано относительно только второго аспекта.

Изделие, соответствующее второму аспекту изобретения, содержит изоляционный слой из минерального волокна и по меньшей мере один жесткий поверхностный слой, причем поверхностный слой содержит минеральный материал, связанный связующим веществом, при этом изоляционный слой, содержащий минеральное волокно и связующее вещество, имеет среднюю плотность, составляющую 50-300 кг/м3, причем жесткий поверхностный слой, содержащий минеральный материал и органическое связующее вещество, имеет среднюю плотность, составляющую по меньшей мере 300 кг/м3, предпочтительно по меньшей мере 450 кг/м3.

Благодаря созданию жесткого поверхностного слоя описанного выше типа, комбинированного с изоляционным слоем из минерального волокна, доказана возможность получения отличного изолирующего изделия для всех упомянутых выше задач без указанных выше недостатков различных изделий известного уровня техники. Изделие, соответствующее изобретению, обеспечивает получение изоляционных характеристик, которые по существу столь же хороши, как и обеспечиваемые самим изоляционным слоем, а также жесткой поверхности высокой прочности, способной выдерживать грубую обработку и тяжелые погодные условия. Кроме того, жесткая поверхность имеет достаточную прочность, чтобы позволять людям ходить по поверхности, не вызывая каких-либо повреждений или существенной деформации изолирующего изделия.

В то же время изделие, соответствующее изобретению, достаточно плотное и однородное для того, чтобы наклеивать, например, рубероид или другие элементы непосредственно на него. Это может достигаться с использованием даже очень небольших количеств клеящего вещества, а изделие, в частности, пригодно для нанесения на него самоклеящихся пленок или тому подобного.

Кроме того, способ изготовления изолирующего изделия согласно настоящему изобретению имеет следующие преимущества. Можно наносить жесткий поверхностный слой более точно, чем с использованием известных технических приемов, и можно наносить слой, который к тому же тоньше. Колебание плотности слоя может сводиться к минимуму, составляющему ±5%, а колебание толщины слоя может сводиться к минимуму, составляющему ±0,5 мм. Применение сухого сыпучего материала с сухим порошкообразным связующим веществом сводит к минимуму риск появления влажных пятен. Влажные пятна являются основной проблемой при соединении, например, с фасадными изделиями. Кроме того, сухой процесс имеет преимущество, заключающееся в том, что не требуется испарения воды. Это приводит к увеличению производительности вулканизационной или отверждающей печи.

Нанесение жесткого поверхностного слоя не требует центробежных машин, что приводит к повышению производительности оборудования. Жесткий поверхностный слой может создаваться из отходов минерального волокна и, таким образом, настоящее изобретение также решает проблему отходов.

Благодаря применению органического связующего вещества в составе, содержащем существенные количества одного или более минеральных материалов, допускающих плотное прессование материала, неожиданно была доказана возможность получения очень плотных и прочных поверхностных слоев для изолирующих изделий из минерального волокна, даже если эти слои производятся очень тонкими.

Согласно изобретению преимущества могут быть получены для таких тонких слоев, которые имеют толщину в среднем 0,5 мм, и распространяются на диапазон любых практически применимых толщин, например около 40-50 мм. Предпочтительная толщина для указанных выше вариантов применения находится в пределах около 1-6 мм, предпочтительно 1-4 мм и более предпочтительно около 2, 3 или 4 мм.

Преимущественные характеристики по прочности представляются полученными по меньшей мере частично вследствие того, что органические связующие вещества имеют тенденцию создавать менее хрупкое соединение между составными элементами, чем неорганические связующие вещества известного уровня техники, такие как геополимеры, связующие вещества на основе кремния и коллоидные связующие вещества, основанные на фосфорной кислоте.

Другим неожиданным преимуществом изделия, соответствующего изобретению, является то, что органическое связующее вещество в жестком поверхностном слое не разлагается, когда рубероид нагревают для соединения с изделием обычным способом. Предполагается, что это происходит по меньшей мере частично вследствие высокой плотности жесткого слоя. Представляется, что плотный слой имеет высокую теплоемкость, приводящую к способности принимать большое количество тепла до достижения любой критической температуры разложения связующего вещества.

Таким образом, изолирующее изделие демонстрирует отличную теплостойкость.

Кроме того, представляется, что высокая плотность и/или состав слоя в определенной степени обеспечивает большую теплопроводность/распределение тепла внутри самого слоя, что также способствует предотвращению перегрева. Это возможно даже без ухудшения изолирующих свойств объединенного изоляционного слоя.

Жесткий поверхностный слой изделия, соответствующего изобретению, также обладает преимуществами, заключающимися в том, что он по существу нерастворим в воде после вулканизации или отверждения, а также обладает теплостойкостью; оба эти качества выгодны для широкого круга вариантов применения изделия.

В принципе, применимо любое связующее вещество, включая также термопластичные связующие вещества. Однако предпочтительными органическими связующими веществами согласно изобретению являются отверждающиеся при нагревании связующие вещества, такие как основанные на феноле, полиэфире, эпоксидной смоле, поливинилацетате, поливиниловом спирте, акриле, ангидриде/амине кислоты. Особенно предпочтительно использовать связующие вещества, основанные на феноле, такие как фенолформальдегид, карбамидная и/или меламиновая смолы и/или смолы ангидрида/амина кислоты или фурановая смола, как описано в опубликованной международной заявке на патент WO 99/38372.

Неожиданно было обнаружено, что особенно целесообразно по меньшей мере частично использовать для жесткого слоя такое же связующее вещество, как и используемое в изоляционном базовом слое из минерального волокна. Кроме того, что с практической точки зрения проще обращаться только с ограниченным количеством разных связующих веществ и средств для их нанесения и отверждения, представляется, что это улучшает сопротивление расслоению между слоями.

Указанные связующие вещества согласно настоящему изобретению присутствуют в жестком поверхностном слое в количестве 3-35 вес.%, более предпочтительно 5-20 вес.% и еще более предпочтительно около 8-15 вес.%.

Согласно варианту осуществления изобретения используют два разных связующих вещества. Неожиданно была доказана возможность значительного повышения устойчивости жесткого слоя к ультрафиолетовому излучению посредством использования около 50 вес.% связующего вещества на основе фенола совместно с около 50 вес.% связующего вещества на основе полиэфира.

Однако ранее уже было доказано, что использование значительных количеств органического связующего материала в изолирующих изделиях может портить изделие, делая его слишком горючим, см. документ № 140296. Тем не менее, плотный состав жесткого слоя согласно настоящему изобретению неожиданно признан негорючим.

Кроме того, благодаря высокой прочности жесткого слоя можно уменьшить толщину слоя, что, таким образом, приводит к использованию небольшого суммарного количества органического связующего вещества.

Повышенная прочность жесткого слоя, существенно повышающая общую формоустойчивость всего изделия, позволяет применять меньшее связывание в базовом изоляционном слое из минерального волокна, таким образом дополнительно уменьшая суммарную потребность в органическом связующем веществе.

В альтернативном варианте и/или в дополнение к этому высокая прочность жесткого поверхностного слоя позволяет уменьшать среднюю плотность подстилающего изоляционного материала, что уменьшает потребность в сырье, а также улучшает изоляционные характеристики без ухудшения физической прочности изделия в целом.

Также представляется, что высокая прочность по меньшей мере частично получена благодаря использованию в составе минерального материала с высокой объемной плотностью. Неожиданно было обнаружено, что такой материал допускает компактное и плотное прессование состава жесткого слоя, что наряду с использованием органического связующего вещества ведет к получению значительно более высокой прочности, чем обеспечиваемая, например, просто сжатыми слоями волокна согласно известному уровню техники, а также слоями, связанными неорганическими связующими веществами.

Согласно альтернативному аспекту, который является альтернативой изолирующему изделию из минерального волокна, описанному в п.15 формулы изобретения, жесткий поверхностный слой может быть пористым или вспененным, например, с использованием порообразующего вещества или вспенивающего вещества. Пористый или вспененный слой улучшает изоляционные свойства изделия. Толщина пористого или вспененного жесткого поверхностного слоя может быть такой, как у жесткого поверхностного слоя, определенного в формуле изобретения. Плотность предпочтительно может составлять свыше 5 кг/м3. Для получения прочного изделия с характеристиками, соответствующими характеристикам изделия согласно второму аспекту изобретения, плотность пористого или вспененного жесткого поверхностного слоя предпочтительно должна быть выше 20 кг/м3.

Жесткий поверхностный слой изделия, соответствующего изобретению, предпочтительно имеет плотность свыше 300 кг/м3, предпочтительно свыше 350 кг/м3 и также предпочтительно свыше 450 кг/м3, более предпочтительно свыше около 600 кг/м3 и еще более предпочтительно свыше около 700 кг/м3. В практических целях было признано преимущественным, чтобы жесткий поверхностный слой имел плотность в пределах около 300-1800 кг/м3, например, в пределах 700-1800 кг/м3, но предпочтительно около 450 кг/м3.

Кроме того, поскольку жесткий поверхностный слой, соответствующий изобретению, более плотный и прочный, он также более формоустойчивый, однородный и ровный, что эффективно уменьшает количество клеящего вещества или краски, необходимых для достаточного покрытия поверхности. Поскольку жесткий поверхностный слой имеет очень хорошую способность к сцеплению, он также обеспечивает получение отличной основы для приклеивания к нему.

Согласно изобретению может использоваться любой зернистый минеральный материал и/или комбинации минеральных материалов, которые по существу обеспечивают указанные выше свойства жесткого слоя. Однако было признано особенно целесообразным использование значительного количества материала, имеющего средние размеры зерна или длину от около 3 мм до 50 мкм в зависимости от других качеств материала и других составляющих.

Минеральные материалы, применимые согласно изобретению, в типичном примере относятся к одной из четырех категорий, имеющих разные свойства, и они могут быть как природными, так и искусственными. Количество материала каждой из категорий может подбираться в соответствии с желательными характеристиками жесткого поверхностного слоя.

Сыпучим материалом для жесткого поверхностного слоя может также быть смесь стеклянного и каменного материала. Кроме того, сыпучий материал может включать стекловолокно с длиной волокон до 100 мм.

Согласно изобретению предпочтительно подбирать одну или более составляющих из категории так называемых твердых минеральных материалов, содержащей такие материалы, как кварцевый песок, оливиновый песок и т.д. Эти минералы предпочтительно имеют твердость около 6-9 единиц по Мору. Когда жесткий поверхностный слой содержит определенное количество твердых минеральных материалов, это обеспечивает высокую твердость слоя, а также высокую долговечность.

Согласно изобретению также или в альтернативном варианте предпочтительно подобрать одну или более составляющих из категории так называемых мягких минеральных материалов, содержащей такие материалы, как тальк, графит, слюда, доломит, известняк и т.п. Эти минералы предпочтительно имеют жесткость около 1-6 единиц по Мору. Добавка определенного количества мягких минеральных материалов в жесткий поверхностный слой облегчает резку завершенного изделия. Согласно одному варианту осуществления изобретения средняя жесткость около 3-4 единиц по Мору признана особенно целесообразной.

В некоторых случаях также или в альтернативном варианте предпочтительно подбирать одну или более составляющих из категории так называемых поглощающих минеральных материалов, содержащей такие материалы, как инфузорная земля, цеолиты и т.п. Эти минералы можно добавлять для повышения способности жестких поверхностных слоев удерживать наносимые на них вещества и для улучшения клейкости.

Кроме того, в некоторых вариантах осуществления изобретения предпочтительно использовать определенное количество минералов сверхвысокой плотности, таких как магнезит. Эти минералы могут использоваться для компенсирования других более легких составляющих в составе жесткого поверхностного слоя и/или для улучшения звуконепроницаемости готового изделия.

Особенно предпочтительно использовать значительное количество минерального материала, выбранного из категорий твердых и/или мягких минералов, предпочтительно составляющее около 40-97 вес.% состава.

Согласно одному варианту осуществления изобретения особенно предпочтительно, чтобы неорганические минеральные частицы, используемые согласно изобретению, имели по существу такой же состав, как и минеральные волокна в базовом слое из минерального волокна. Как было обнаружено, это обеспечивает отличную прочность жесткого слоя, высокое сопротивление расслоению и особенно преимущественный процесс производства изделий.

В области производства изделий из минерального волокна обычно формируется большое количество отходов производственного процесса. Такие отходы могут быть зерном или другими минеральными материалами, полученными в результате неправильного образования волокна, которые удаляют из производственного процесса. Они также могут быть дефектными изделиями в случае ошибки, возникающей в процессе производства. Было признано особенно преимущественным использование таких измельченных отходов в качестве сырья для получения поверхностных слоев, соответствующих изобретению. Во-первых, минеральный материал имеет идеальный состав для этой цели и, таким образом, решает проблему в противном случае необходимого традиционного удаления отходов, таким образом экономя энергию, а также природные ресурсы с пользой для окружающей среды.

Жесткий слой, соответствующий изобретению, может также содержать определенное количество волокнистого материала. Представляется, что такой материал может испытывать значительное воздействие на прочность слоя, в частности прочность на разрыв. Для этого предпочтительно использовать волокна, имеющие возможно большую длину, и предпочтительно по меньшей мере около 3 мм, более предпочтительно по меньшей мере 1 см, еще более предпочтительно по меньшей мере около 10 см. Количество волокна в сыпучем поверхностном слое составляет по меньшей мере 30 вес.%, предпочтительно по меньшей мере 40 вес.% и еще более предпочтительно от 40 до 97 вес.%.

Однако длинные волокна имеют тенденцию снижать объемную плотность жесткого поверхностного слоя, что, как отмечено выше, может быть в высшей степени нежелательно, таким образом, может быть целесообразным согласно некоторым вариантам осуществления изобретения в зависимости от других составляющих жесткого поверхностного слоя использовать более короткие волокна, допускающие более высокую общую плотность прессования материала.

Волокнистый материал, используемый согласно изобретению, может быть полностью или частично связанным, тканым и/или смешанным. Однако предпочтительно использовать по существу отдельные, несвязанные волокна. Волокнистый материал, соответствующий изобретению, может быть органическим или неорганическим и может быть природным или искусственным.

Согласно одному варианту осуществления изобретения особенно предпочтительно по меньшей мере частично использовать в качестве волокнистого материала минеральное волокно. В этом случае используемое минеральное волокно может преимущественно иметь по существу такой же состав, как и изолирующий слой из минерального волокна изделия. Признано, что это целесообразно, поскольку такие волокна легко доступны при изготовлении изоляционного слоя.

Если минеральное волокно, используемое в составе для жесткого поверхностного слоя как такового, имеет распределение по размеру и/или состав, которые дают объемную плотность волокна в пределах необходимого диапазона плотности жесткого поверхностного слоя, предпочтительно использовать менее 15 вес.% минерального волокна. Для получения материала из минерального волокна с большей объемной плотностью такой материал может измельчаться или перемалываться для получения длины волокна, например, меньше 50 мм или меньше 150 мкм, как описано далее. Сыпучий материал должен рассматриваться как по существу несжатый минеральный и/или волокнистый материал.

Термин "насыпная плотность" определен как плотность сыпучего слоя после того, как сыпучий материал поверхностного слоя распределен на изоляционном базовом слое из минерального волокна и вулканизирован или отвержден для получения готового изделия. Разность плотности материала до его распределения на изоляционном базовом слое из минерального волокна и после вулканизации или отверждения может достигать 50%.

В некоторых случаях признано целесообразным также или в альтернативном варианте вводить другие типы волокон в жесткий слой, такие как природные или синтетические более или менее органические волокна. Применимые органические волокна содержат углеродное волокно, целлюлозное волокно и т.п. Вследствие обычной малой насыпной плотности органических волокон обычно предпочтительно использовать не более 5 вес.% органических волокон в составе жесткого поверхностного слоя.

Согласно изобретению жесткий слой может также содержать один или более наполнителей и/или добавок. Применимые наполнители и добавки содержат глины, известь, гидроксид магния, красящие вещества и т.п.

Дополнительное преимущество изделия из минерального волокна согласно изобретению состоит в том, что жесткий поверхностный слой открыт для диффузии. Это является очень целесообразным при использовании изделия для покрытия кровли и в тех случаях, когда жесткую поверхность покрывают рубероидом традиционным способом. Это преимущество связано с тем неблагоприятным фактом, что рубероид, традиционно накладываемый на поверхность изделий данного типа, во многих случаях не полностью приклеивается при его наложении или оно повреждается с годами, из-за чего дождевая вода или влага может обходить рубероид и накапливаться под ним. Когда рубероидное покрытие подвергается воздействию солнечных лучей и нагревается, вода, накопившаяся под этим покрытием, испаряется и значительно расширяется, заставляя покрытие вздуваться и вспучиваться, что может приводить к еще более серьезным протечкам. Поскольку изолирующие изделия из минерального волокна, соответствующие настоящему изобретению, содержат жесткий поверхностный слой, открытый для диффузии, любая вода, проникшая через рубероидное покрытие, будет сама рассеиваться и распределяться и при испарении выходить любыми доступными каналами.

Согласно предпочтительному варианту выполнения изолирующего изделия из минерального волокна, соответствующего настоящему изобретению, жесткий поверхностный слой снабжен поверхностным покрытием в виде тканого или нетканого текстиля, предпочтительно нетканого текстильного полотна с густым ворсом. Было признано, что это значительно повышает прочность на разрыв слоя, а также уменьшает количество пыли, которая в противном случае могла бы высвобождаться из изделия в зависимости от его состава.

Предпочтительные текстили включают выполненные из полиэфира, стекловолокна, бумаги, углерода, нейлона, которые могут быть либо гибкими, либо жесткими в зависимости от необходимых характеристик. Такие текстили могут также применяться под жестким поверхностным слоем и/или внутри него.

Кроме того, конкретный выбор текстиля может использоваться для задания характеристик поверхности, таких как поверхностное натяжение, гладкость, цвет и т.д. Благодаря преимущественным размерным характеристикам самого жесткого поверхностного слоя эти текстили могут выполняться относительно тонкими.

В случае с относительно жестким текстилем, таким как ворсистое полотно из стекловолокна, предпочтительно использовать текстиль, имеющий вес на единицу площади, составляющий около 100-30 г/м2, более предпочтительно около 80-40 г/м2 и еще более предпочтительно около 40-60 г/м2.

Относительно более эластичных материалов предпочтительно использовать как можно более тонкие текстили. Согласно предпочтительному варианту осуществления изобретения текстиль имеет вес на единицу площади, составляющий менее чем около 100 г/м2, предпочтительно менее чем около 60 г/м2, более предпочтительно менее чем 30 г/м2 и еще более предпочтительно менее чем 15 г/м2.

В некоторых случаях может быть целесообразным снабжать более чем одну поверхность изолирующего изделия из минерального волокна, соответствующего настоящему изобретению, жестким поверхностным слоем. Согласно одному варианту осуществления изобретения две или более, предпочтительно по меньшей мере две, основные поверхности снабжают жестким поверхностным слоем, соответствующим изобретению. Согласно другому варианту слоем снабжают все поверхности.

Согласно предпочтительным вариантам выполнения изделий из минерального волокна, соответствующих настоящему изобретению, изделие может содержать более одного изолирующего слоя из минерального волокна. Изолирующие слои предпочтительно имеют разные плотности и/или ориентацию волокон.

Особенно предпочтительный вариант выполнения изолирующего изделия из минерального волокна, соответствующий настоящему изобретению, содержит первый изолирующий слой из минерального волокна, имеющий плотность, составляющую около 50-150 кг/м3, предпочтительно около 70-130 кг/м3, второй изолирующий слой из минерального волокна, имеющий плотность, составляющую около 150-300 кг/м3, предпочтительно около 160-250 кг/м3, и жесткий поверхностный слой как задано.

В случае, когда изделие содержит два или более изоляционных слоев, имеющих разные плотности, предпочтительно иметь изоляционный слой с самой высокой плотностью, примыкающий к жесткому поверхностному слою. Благодаря применению изоляционного слоя с относительно высокой плотностью под жестким поверхностным слоем можно получить очень ровные и плоские поверхности, даже используя очень немного материала для жесткого поверхностного слоя.

Применение изоляционного слоя с относительно высокой плотностью под жестким поверхностным слоем также неожиданно показало значительное увеличение прочности изделия на разрыв. Комбинированный эффект изолирующего слоя высокой плотности и жесткого поверхностного слоя может быть получен даже с использованием очень небольшого количества материала в обоих слоях. Толщина изоляционного слоя высокой плотности предпочтительно мала насколько это возможно, но преимущественно составляет 5-40 мм и даже более предпочтительно 10-15 мм.

Изделие, соответствующее изобретению, может иметь любую конфигурацию, известную в области изолирующих материалов из минерального волокна, однако предпочтительно изделие имеет форму по существу прямоугольной плиты, имеющей жесткий поверхностный слой, расположенный по существу по меньшей мере на одной из его основных поверхностей, то есть одной из двух наибольших.

Изделие, соответствующее изобретению, пригодно по существу для любой цели, известной в области технологии применения изделий из минерального волокна, то есть для изоляции от тепла, звука или огня. В частности, изделие пригодно для получения кровельного и фасадного покрытия. Кроме того, поскольку жесткий поверхностный слой, соответствующий изобретению, по существу нерастворим в воде, изделие также пригодно для использования в морской среде.

Изобретение также относится к предпочтительному использованию изолирующего изделия. При использовании в качестве кровельного материала на жесткую поверхность может наноситься битум или подобный материал. При использовании в качестве фасадного покрытия на жесткую поверхность может наноситься штукатурный раствор или подобный материал. В обоих вариантах использования жесткий поверхностный слой может предварительно обрабатываться грунтовкой, такой как поливинилацетат, перед нанесением битума или штукатурки.

Значительно повышенная формоустойчивость изделия, соответствующая настоящему изобретению, обеспечиваемая жестким поверхностным слоем, значительно облегчает манипулирование изделием, а также его упаковывание. Таким образом, это уменьшает количество поврежденных при транспортировке изделий по сравнению с более хрупкими изделиями известного уровня техники.

Настоящее изобретение также относится к способу производства усовершенствованного изолирующего изделия из минерального волокна, содержащего изолирующий слой и жесткий слой по меньшей мере на одной поверхности.

Способ получения изолирующего изделия, содержащего основанный на минеральном волокне базовый изоляционный слой и жесткий поверхностный слой, включает следующие операции:

a) создание изоляционного базового слоя, имеющего среднюю плотность, составляющую 50-300 кг/м3,

b) создание сыпучего материала поверхностного слоя со средней плотностью, составляющей по меньшей мере 300 кг/м3, предпочтительно 450 кг/м3, и содержащего по существу однородную смесь из по меньшей мере одного минерального материала и органического связующего вещества,

c) распределение сыпучего материала поверхностного слоя по меньшей мере по одной поверхности изоляционного базового слоя из минерального волокна,

d) вулканизацию или отверждение органического связующего вещества в сыпучем материале поверхностного слоя для формирования жесткого поверхностного слоя.

Хотя обычно желательно наносить как можно меньше воды для экономии энергии и/или времени, требуемых для ее удаления, неожиданно было обнаружено, что прочность жесткого поверхностного слоя может значительно повышаться посредством применения до около 30 вес.%, предпочтительно 10 вес.% воды в сыпучем материале поверхностного слоя до отверждения связующего вещества. Предпочтительно в материал добавляют 0,5-8 вес.% и даже более предпочтительно около 1-5 вес.% воды.

Кроме того, в частности, признано преимущественным растворять или рассеивать по меньшей мере часть связующего вещества в воде перед его введением в сыпучий состав. Согласно предпочтительному варианту осуществления способа, соответствующего изобретению, в воде взвешивают как можно больше связующего вещества, однако было признано целесообразным использовать суспензии, имеющие связующую составляющую в объеме не более около 60 вес.%. Предпочтительно суспензия имеет связующую составляющую в объеме около 20-60 вес.%.

Согласно другому предпочтительному варианту осуществления изобретения предпочтительно смешивать около 50-100 вес.% связующего вещества с сыпучим материалом в по существу сухой порошкообразной форме и подавать остальную часть связующего вещества в качестве водной суспензии непосредственно перед, или по существу одновременно, или менее чем за 10 минут перед или после, предпочтительно менее чем за 5 минут перед или после распределения сыпучего материала поверхностного слоя по поверхности изоляционного слоя. Признано, что это значительно увеличивает сопротивление расслоению между изоляционным слоем и жестким поверхностным слоем.

Термин, относящийся к связующему веществу по существу в сухой распыляемой форме или по существу в форме сухого порошка, означает, что связующее вещество является порошкообразным и содержит менее 10 вес.% воды, предпочтительно менее 5 вес.% воды и более предпочтительно менее 2 вес.% воды.

Другим преимуществом введения некоторого количества воды или другой жидкости в сыпучий материал поверхностного слоя является то, что это значительно уменьшает количество пыли, высвобождаемой из материала до того, как связующее вещество в материале в конечном итоге отверждается, и, таким образом, формируется жесткий слой.

Подобный уменьшающий образование пыли эффект может также достигаться в соответствии с изобретением посредством использования некоторого количества других жидкостей, предпочтительно минеральных/силиконовых масел, которые могут подаваться в количестве 0-3 вес.%, предпочтительно 0,1-1 вес.% и более предпочтительно 0,2-0,6 вес.%. Такие масла могут также использоваться для усиления гидрофобных свойств жестких поверхностных слоев или для других целей. Гидрофобные свойства могут также регулироваться посредством добавления соответствующего количества кремнийорганической смолы или подобного вещества в сыпучий материал поверхностного слоя.

Минеральный материал, используемый в сыпучем материале поверхностного слоя, предпочтительно присутствует в количестве по меньшей мере 40 вес.%, предпочтительно в количестве 40-97 вес.%, более предпочтительно в количестве 50-95 вес.% и даже более предпочтительно в количестве 80-92 вес.%.

Минеральный материал, используемый в сыпучем материале поверхностного слоя, предпочтительно содержит одну или более составляющих, подобранных из ранее указанных групп твердых, мягких, поглощающих и сверхплотных минералов. Минералы предпочтительно являются по существу неорганическими.

Перед нанесением сыпучего материала поверхностного слоя на поверхность изоляционного слоя неотвержденный сыпучий материал должен иметь плотность, составляющую по меньшей мере 150 кг/м3. Оптимальная плотность неотвержденного сыпучего материала в значительной степени зависит от состава сыпучего материала. Чем больше волокнистого материала включено в сыпучий материал, тем ниже может быть плотность неотвержденного сыпучего материала. Обычно бывает предпочтительно, чтобы плотность неотвержденного сыпучего материала была достаточно высокой для получения насыпной плотности, составляющей по меньшей мере 300 кг/м3, предпочтительно по меньшей мере 350 кг/м3, более предпочтительно около 450 кг/м3, более предпочтительно около по меньшей мере 600 кг/м3 и даже еще более предпочтительно около по меньшей мере 700 кг/м3.

Высокая плотность, обеспечиваемая минеральным материалом, используемым в сыпучем материале поверхностного слоя, может быть получена посредством использования материала, который сам по себе имеет высокую насыпную плотность, такого как особенно предпочтительный согласно изобретению материал, а именно кварцевого песка. Однако согласно другому особенно предпочтительному варианту осуществления изобретения высокая плотность сыпучего материала поверхностного слоя получена посредством использования измельченного минерального волокнистого материала, имеющего высокую насыпную плотность.

Как отмечалось, в области производства изделий из минерального волокна обычно в ходе производственного процесса образуются отходы. Такими отходами могут быть зерна или другие минеральные материалы, полученные в результате неправильного образования волокна, которые удаляют из производственного процесса. Ими могут быть также дефектные изделия, полученные в случае ошибки при производстве. Было признано особенно преимущественным измельчать такие отходы для получения сырья для жестких поверхностных слоев, соответствующих изобретению. Во-первых, минеральный материал имеет идеальный состав для этой цели и, кроме того, это решает проблему необходимости в другом случае традиционного удаления отходов.

В случае использования минерального волокнистого материала в качестве основной части или всего минерального сырья для получения сыпучего материала поверхностного слоя предпочтительно измельчать его до получения средней длины волокон, составляющей менее 50 мм, и/или насыпной плотности, составляющей около 250-400 кг/м3, и в некоторых целях предпочтительно насыпной плотности, составляющей около 700-900 кг/м3. Более предпочтительно измельчать волокно до получения средней длины волокон, составляющей менее 800 мкм, предпочтительно менее 200 мкм, и предпочтительно менее 100 мкм, и еще более предпочтительно менее 80 мкм. Когда такой минеральный волокнистый материал используют в качестве основной составляющей сыпучего материала поверхностного слоя, может быть также целесообразно наносить другой волокнистый материал, имеющий описанные выше характеристики, и в указанных количествах.

Может использоваться любой тип измельчителя, способного давать необходимые характеристики. Однако были признаны особенно эффективными измельчающие или дробильные дисковые мельницы, такие как мельница Fas®, молотковые мельницы и стержневые мельницы. Для получения пригодного размера зерна, а также насыпной плотности могут подобным образом измельчаться другие сырьевые материалы из неорганического минерального материала.

Для смешивания любого порошкообразного связующего вещества, минерального материала и любых других составляющих для получения сыпучего материала поверхностного слоя может использоваться любое известное средство для смешивания по существу сухого измельченного материала с высокой насыпной плотностью. Однако при использовании некоторых средств для смешивания сыпучий материал поверхностного слоя имеет тенденцию образования комков, что очень нежелательно, особенно когда должны создаваться тонкие жесткие слои. Таким образом, было обнаружено, что согласно изобретению особенно пригодны по существу горизонтальный вращающийся трубчатый барабан или другое подобное средство, обеспечивающее малое сдвигающее усилие при преимущественно непрерывном смешивании и перемещении состава. В целом, представляется, что смешивание должно осуществляться при температуре, которая значительно ниже температуры отверждения связующего вещества. Конечно, это может осуществляться при помощи активного охлаждения.

Для ровного распределения сыпучего материала поверхностного слоя на поверхности изоляционного слоя предпочтительно сначала подавать материал в коробчатый загрузчик, который подает его на первую конвейерную ленту, на которой он при необходимости разравнивается с использованием вальцов, щеток и/или подобных средств. Под указанной первой конвейерной лентой вторая конвейерная лента транспортирует изоляционный слой, и сыпучий материал поверхностного слоя ссыпается с первой конвейерной ленты на верхнюю поверхность изоляционного слоя, находящегося на второй конвейерной ленте, которая затем подает покрытый изоляционный материал в вулканизационную печь.

Однако в принципе согласно изобретению может использоваться любое средство, способное равномерно распределять вещество, подобное сыпучему материалу поверхностного слоя. Особенно предпочтительно использовать подающее и/или распределяющее средство, содержащее направляющие агрегаты, которые обеспечивают непрерывный и однородный поток материала на изоляционный слой.

В соответствии с вариантом осуществления изобретения было признано особенно целесообразным распрямлять или выравнивать верхнюю поверхность изоляционного слоя перед нанесением сыпучего материала поверхностного слоя, в конечном итоге формирующего жесткий поверхностный слой. Было обнаружено, что это ведет к получению более ровных жестких поверхностных слоев.

Такая подготовка может выполняться с использованием валков, лент или подобных средств. Верхняя поверхность сыпучего материала поверхностного слоя может также преимущественно подготавливаться после его нанесения на изоляционный слой посредством щеток, валков, лент или подобных средств для обеспечения ровного распределения материала.

В случае, когда предпочтительно иметь жесткий поверхностный слой на нижней поверхности изоляционного слоя, можно подавать изоляционный слой на конвейер уже будучи покрытым по существу равномерным слоем сыпучего материала поверхностного слоя. Также можно получать жесткие поверхностные слои как на верхней, так и на нижней поверхностях посредством образования обоих и выполнения описанного выше.

Изоляционный слой из минерального волокна, соответствующий изобретению, может быть полотном из минерального волокна с единой или разной плотностью, то есть с одним слоем более или менее однородной плотности, или двумя или более слоями с разными плотностями, или полотном, имеющим среднюю плотность, составляющую 50-300 кг/м3.

В случае с изоляционным слоем из минерального волокна с единой плотностью предпочтительно, чтобы слой имел плотность, составляющую около 50-200 кг/м3, более предпочтительно около 100-150 кг/м3.

Однако согласно изобретению особенно предпочтительно использовать полотна из минерального волокна, имеющие слой высокой плотности, обращенный к жесткому поверхностному слою, причем указанный слой высокой плотности, имеющий плотность, составляющую 150-300 кг/м3, предпочтительно 160-250 кг/м3 и более предпочтительно около 180-220 кг/м3.

Изоляционный слой, используемый согласно настоящему изобретению, может создаваться любым известным способом, предпочтительно как описано в документе ЕР 0555334. В случае с изоляционным слоем двойной плотности или со слоями разной плотности его предпочтительно получают по существу, как описано в документе DK 155163 или PCT/DK99/00152.

Согласно настоящему изобретению особенно предпочтительно наносить сыпучий материал поверхностного слоя на изоляционный слой перед вулканизацией любого отверждаемого связующего вещества внутри изоляционного слоя. Таким образом, связующее вещество во всех слоях отверждается по существу одновременно, при этом экономится энергия, уменьшается количество оборудования и производственных операций. Разность времени вулканизации связующих веществ во всех слоях должна быть меньше 10 минут, предпочтительно менее 5 минут. Особенно предпочтительным путем получения этих преимуществ согласно изобретению является нанесение сыпучего материала поверхностного слоя на верхнюю поверхность полотна из минерального волокна, полученного в соответствии, например, с одним из указанных выше способов по существу непосредственно перед тем, как полотно поступает в вулканизационную печь для отверждения нагреванием. Однако можно наносить сыпучий материал поверхностного слоя на предварительно вулканизированный изоляционный слой из минерального волокна, отдельно отверждать сыпучий материал и, таким образом, получать изделие, соответствующее настоящему изобретению.

Как указано выше, предпочтительно использовать обычную вулканизационную печь, известную в области производства изделий из минерального волокна и используемую для отверждения связующего вещества в изоляционном слое, а также отверждения связующего вещества в жестком поверхностном слое. Однако такие вулканизационные печи обычно обнаруживают ряд недостатков.

Во-первых, в традиционной вулканизационной печи данной области техники используются конвейерные ленты на обеих сторонах вулканизируемого изделия для транспортировки изделия через зону, где горячий воздух продувают сквозь изделие для отверждения связующего вещества теплом. Типичная конвейерная лента вулканизационной печи по существу состоит из множества жестких пластинок, которые, к сожалению, оставляют следы на верхней и нижней поверхностях вулканизированного изделия.

Поскольку обычно желательно получать изделия, имеющие гладкие поверхности, и особенно относительно изделий данного типа, часто необходимо срезать или шлифовать поверхности изделий, вулканизированных в обычных вулканизационных печах.

Однако было обнаружено, что посредством накрывания поверхности изделия перед выполнением операции вулканизации пористой тканью, имеющей определенную жесткость, и прохождения ткани через вулканизационную печь, следы от вулканизационной печи могут в значительной степени уменьшаться или даже исключаться. Жесткость, подобная жесткости стандартного промышленного текстильного полотна из стекловолокна с густым ворсом, имеющего вес на единицу поверхности, составляющий около 40-60 г/м2 или более, была признана пригодной в большинстве случаев в зависимости от типа пластинок вулканизационной печи и возможного сжатия, прилагаемого к изделию в ходе операции вулканизации.

Для указанной цели может использоваться любая ткань или подобное средство, имеющее требуемую жесткость. Однако предпочтительно ткань должна быть пористой для прохождения сквозь нее горячего воздуха, если необходимо выполнить вулканизацию. Подобным образом очень предпочтительно, чтобы сыпучий материал поверхностного слоя был достаточно пористым для проникновения горячего воздуха сквозь слой.

Согласно изобретению предпочтительно использовать и текстили из неорганического вещества и/или из органического вещества, и могут использоваться как тканые, так и нетканые текстили. Особенно преимущественным было признано нетканое полотно из стекловолокна с густым ворсом, но также эффективны другие жесткие ворсистые полотна.

Благодаря процессу вулканизации текстиль во многих случаях становится связанным с поверхностью изделия. Это может быть очень желательным, если требуются некоторые свойства поверхности, соответствующие свойствам текстиля. В любом случае было признано, что нанесение текстильного покрытия в особенности на твердый поверхностный слой, соответствующий изобретению, даже дополнительно повышает его прочность на разрыв.

Если предпочтительно не иметь текстиля, связанного с поверхностью изделия, согласно изобретению можно напылять на одну или обе обращенные друг к другу поверхности текстиля и изделия предотвращающее прилипание вещество, такое как минеральное масло или силикон, перед их соединением. Можно также наносить текстиль, который сам по себе имеет малое поверхностное натяжение, то есть который предотвращает прилипание. В таком случае текстиль можно сматывать после прохождения вулканизационной печи и при необходимости повторно периодически использовать, или он может иметь форму петли из бесконечной ленты, расположенной поверх пластинок вулканизационной печи.

Можно также наносить больше одного текстильного полотна, имеющего необходимые свойства. Благодаря использованию больше одного текстильного полотна, каждое текстильное полотно может быть тоньше и, таким образом, менее жестким и посредством должного подбора текстильных материалов можно обеспечивать то, что только непосредственно примыкающее к жесткому поверхностному слою изделия текстильное полотно приклеится к нему. Таким образом, на жестком поверхностном слое могут находиться крайне тонкие текстильные покрытия, позволяющие получать фактически любые необходимые свойства поверхности в зависимости от избранного текстиля с одновременным получением преимущественного эффекта отсутствия следов от вулканизационной печи, даже если второе, при необходимости повторно используемое текстильное полотно также относительно тонкое.

Второй недостаток обычной вулканизационной печи относится к использованию горячего воздуха, продуваемого сквозь изделие для отверждения любого находящегося в нем вулканизируемого теплом связующего вещества. Поскольку сыпучий материал поверхностного слоя, соответствующий изобретению, относительно тонко измельчен, он может смещаться и даже удаляться потоками воздуха, проходящего сквозь изделие. Однако согласно изобретению эта проблема может также устраняться посредством наложения текстильного полотна на поверхность сыпучего поверхностного слоя, при этом размер пор подбирают так, чтобы надежно удерживать материал.

Значительным преимуществом способа, соответствующего настоящему изобретению, является возможность непрерывного поточного производства. Таким образом, его преимуществом является то, что можно использовать обычно применяемое в области производства изделий из минерального волокна оборудование лишь с очень небольшой модификацией, то есть добавлением средства для смешивания и распределения сыпучего материала поверхностного слоя на в большей или меньшей степени обычном полотне из минерального волокна предпочтительно незадолго до его вулканизации в вулканизационной печи.

Используемый здесь термин "волокно" обозначает любую удлиненную структуру или частицу, имеющую длину, по меньшей мере в три раза превышающую ее средний диаметр.

Все изоляционные слои из минерального волокна, упомянутые в настоящем описании, предпочтительно являются неткаными полотнами из минерального волокна.

Используемый здесь термин "минеральное волокно" включает все типы искусственных минеральных волокон, таких как минеральное, стеклянное или шлаковое волокна, в частности волокна, используемые в материалах для указанных выше задач, и используемые как наполнители в цементе, пластмассах или других веществах, или как культурная среда для растений. Минеральное волокно было признано особенно пригодным для задач настоящего изобретения.

Используемый здесь термин "минеральное волокно" обозначает волокна, имеющие состав, содержащий обычно около 34-62% и предпочтительно около 41-53 вес.% SiO2, обычно около 0,-25 вес.% и предпочтительно 5-21 вес% Al3O2, при необходимости около 0,5-15 вес.% и предпочтительно около 2-9 вес.% суммарного количества окислов железа, обычно около 8-35 вес.% и предпочтительно около 10-25 вес.% СаО, обычно около 2,5-17 вес.% и предпочтительно около 3-16 вес.% MgO, при необходимости около 0,05-1 вес.% и предпочтительно около 0,06-0,6 вес.% MnO, обычно около 0,4-2,5 вес.% и предпочтительно около 0,5-2 вес.% K2O и дополнительно содержит Na2O в количестве менее 5 вес.%, предпочтительно менее 4 вес.% и более предпочтительно от около 1 до 3,5 вес.%, TiO2 в количестве более 0,2-2 вес.%. Предпочтительно минеральное волокно не содержит ВаО или Li2O в любом существенном количестве, и содержание В2О3 предпочтительно менее 2%. Минеральное волокно в типичном варианте имеет температуру стеклования (Tg) выше 700°С, предпочтительно выше 730°С и более предпочтительно от около 760 до 870°С. Плотность минерального волокна в типичном варианте составляет свыше 2,6 г/см3 и предпочтительно от около 2,7 до 3 г/см3. Коэффициент преломления минерального волокна в типичном варианте выше 1,55 и предпочтительно от около 1,6 до 1,8.

Применяемый здесь термин "связующее вещество" или "вяжущий материал" обозначает любой материал, который пригоден в качестве связующего вещества в материалах из минерального волокна для получения указанных выше изделий. Органические связующие вещества, соответствующие изобретению, в частности, содержат фенолформальдегид, фенолмочевину, акриловый сополимер, резорцин, фурановую и/или меламиновую смолу, фурановую смолу, как описано в документе WO 99/38372, и предпочтительно необратимо вулканизируются посредством отверждения теплом или другим известным средством для отверждения связующих веществ.

Все процентные отношения, когда никак по-другому не сформулированы или очевидны, подразумеваются как вес.% суммарного веса состава, о котором идет речь. Однако доли по длинам волокон обычно подсчитаны как число волокон, относящихся к определенной категории, по сравнению с суммарным количеством подсчитанных волокон.

Упомянутые здесь размеры волокон измерены с использованием сканирующего электронного микроскопа (SEM) и простым анализом изображения посредством выполнения следующей процедуры.

Достаточный и представительный образец волокон рассеивают в обессоленной воде. Кратную часть фильтруют на фильтр Nucleopore® (0,8 мкм). Фильтр покрыт золотом (напыленным). Фильтр устанавливают на 25-миллиметровый алюминиевый штыревой столбик. Увеличение, с которым измеряют диаметр, зависит от длины волокон и в типичном случае составляет 1200-2000 крат. Измеряют волокна, по меньшей мере один конец которых находится в поле зрения. Волокна с только одним концом в поле зрения оценивают с коэффициентом 1, и волокна с двумя концами в поле зрения оценивают с коэффициентом 2. Длину волокон измеряют при оптимальном увеличении. Точность измерения зависит от количества измеряемых волокон, которые могут избираться должным образом. Данные обрабатываются, и результаты выдаются как статистическое нормальное распределение долей по количеству измеренных волокон.

Упоминаемые здесь количества воды рассматриваются как относящиеся к по существу несвязанной воде и/или более или менее отдельно примешанной воде. Связанная вода в необязательных веществах, таких как MgOH2 или подобных, сюда не включена.

Физические свойства упомянутых здесь изделий измерены согласно стандарту EN 12430.

Изобретение далее будет дополнительно проиллюстрировано на чертежах, на которых

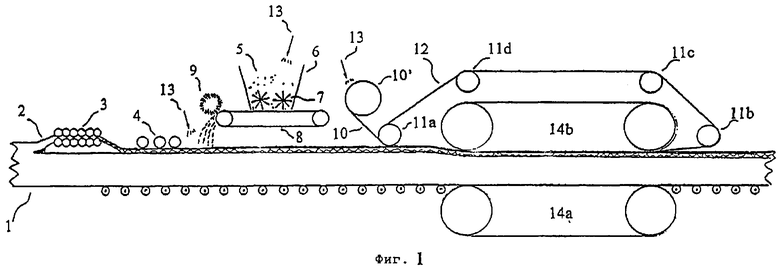

фиг.1 изображает производственную линию, соответствующую предпочтительному варианту осуществления изобретения;

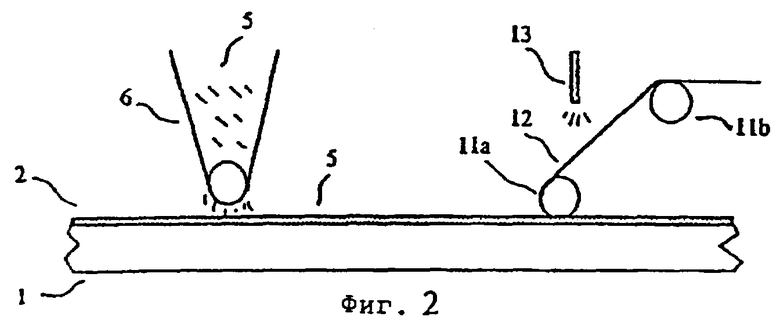

фиг.2 изображает другую производственную линию, соответствующую предпочтительному варианту осуществления изобретения;

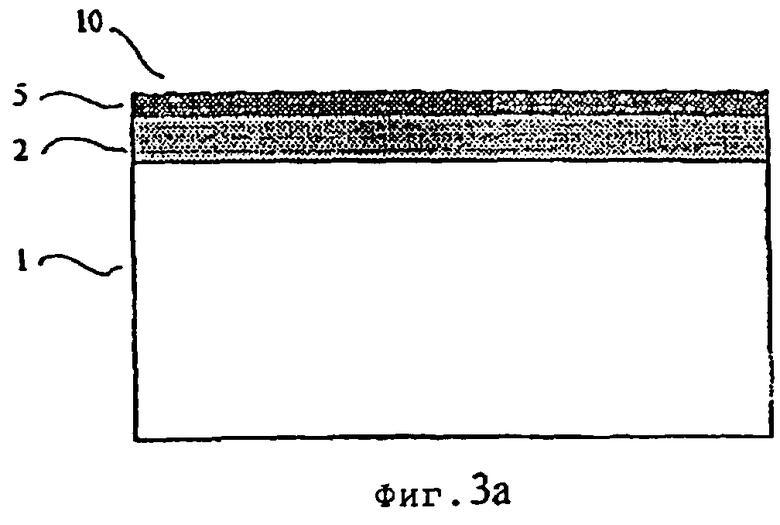

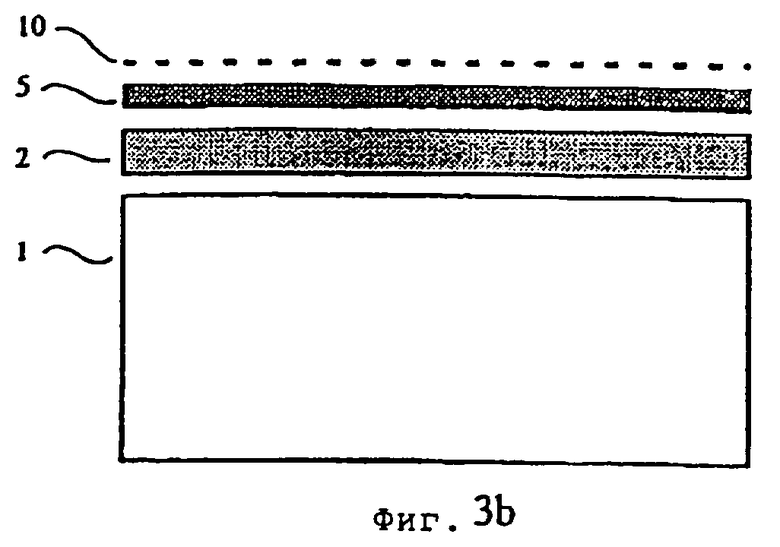

Фиг.3 изображает изделие, соответствующее изобретению.

На фиг.1 показано, как полотно 1 из минерального волокна разделяется по горизонтали, и отделенная часть 2 сжимается с использованием ряда валков 3, вновь накладывается на первичное полотно 1 и кондиционируется с использованием валков 4. Сыпучий материал 5 поверхностного слоя, как описано выше, подают в коробчатый загрузчик 6, содержащий раздаточные колеса 7, которые подают материал 5 на движущуюся конвейерную ленту 8. С ленты 8 материал 5 распределяется при помощи распределительной щетки 9 на верхней поверхности сжатого слоя 2. Слоистое изделие затем покрывается тонким полиэфирным ворсистым полотном 10, сматываемым с подающего рулона 10', и проходит под валком 11а вместе с ворсистым полотном 12 из стекловолокна, перемещающимся вокруг роликов 11a-d. Необходимое количество водной суспензии связующего вещества подается форсунками 13. Связующее вещество отверждается вулканизационной печью, показанной в виде конвейерных лент 14а и 14b, где средством, которое не показано, снизу вверх подается горячий воздух, проходящий сквозь изделие. После вулканизации бесконечное полотно 1, содержащее сжатый слой 2, жесткий поверхностный слой из отвержденного сыпучего материала 5 поверхностного слоя и тонкое поверхностное покрытие 10 из ворсистого полиэфирного полотна, нарезают для получения готового изделия, соответствующего изобретению.

Показанное на фиг.2 полотно 1 из минерального волокна снабжено сжатым слоем 2 из минерального волокна и проходит под загрузчиком 6, который подает сухой сыпучий материал поверхностного слоя непосредственно на верхнюю поверхность сжатого изоляционного слоя 2. Изоляционное полотно, покрытое сыпучим материалом поверхностного слоя, проходит под валком 11а вместе с ворсистым полотном 12 из стекловолокна, на которое при помощи форсунок 13 напылено предотвращающее прилипание вещество, и транспортируется в вулканизационную печь, которая не показана, где связующее вещество в изоляционных слоях, а также по существу сухой материал поверхностного слоя отверждаются. Ворсистое полотно из стекловолокна легко удаляется с жесткого поверхностного слоя после вулканизации связующего вещества, и вулканизированную слоистую структуру нарезают для формирования соответствующих изобретению изделий, имеющих мягкий изоляционный слой 1, прочный изоляционный слой 2 и жесткий поверхностный слой 5.

На фиг.3а показан вид сбоку варианта выполнения изделия, соответствующего изобретению, в котором на изоляционный слой 1 низкой плотности наложен изоляционный слой высокой плотности, на который, в свою очередь, наложен жесткий поверхностный слой 5. Жесткий поверхностный слой 5 выполнен с покрытием из ворсистого полотна 10 из стекловолокна.

На фиг.3b показан вид сбоку с пространственным разнесением элементов варианта изделия, соответствующего изобретению, показанного на фиг.3а.

Изобретение далее дополнительно проиллюстрировано на примерах.

Пример 1

Несколько плит известного уровня техники из минерального волокна измельчено с использованием стержневой мельницы до получения насыпной плотности, составляющей 700-800 кг/м3. Измельченный материал имел распределение частиц, в котором по меньшей мере около 50% от количества материала относилось к доле частиц, имеющих длину около 10 мкм или менее и диаметр около 3 мкм или менее, около 70% количества относилось к доле частиц, имеющих длину около 20 мкм или менее и диаметр около 5 мкм или менее, и около 90% количества относилось к доле частиц, имеющих длину около 70 мкм или менее и диаметр около 8 мкм или менее.

Для формирования сыпучего материала поверхностного слоя в измельченный материал было примешано около 15 вес.% порошкообразного связующего вещества на основе сухого фенолформальдегида.

Описанный выше материал был распределен по основной поверхности слоя высокой плотности обычной плиты двойной плотности из минерального волокна в ходе ее изготовления и перед вулканизацией связующего вещества в плите, при этом указанная плита двойной плотности содержала первый изолирующий слой из минерального волокна толщиной 85 мм и плотностью 110 кг/м3 и второй изолирующий слой из минерального волокна толщиной 85 мм и плотностью 180 кг/м3. Непосредственно перед нанесением сыпучего материала поверхностного слоя верхняя поверхность изоляционного слоя из минерального волокна была кондиционирована вальцом для получения ровной поверхности. Сыпучий материал поверхностного слоя был равномерно распределен в количестве 2 кг/м2, соответствующем толщине около 2-2,5 мм.

Ворсистое полотно из стекловолокна, имеющее вес на единицу поверхности около 60 г/м2 и содержащее 80 г/м2 водной суспензии связующего вещества на основе фенола (в концентрации 18,5 вес.%), нанесенной на него, было наложено на поверхность сыпучего материала поверхностного слоя, после чего слоистое изделие было вулканизировано в обычной вулканизационной печи для формирования изолирующего изделия из минерального волокна, соответствующего изобретению, имеющего первый и второй изоляционные слои и жесткий поверхностный слой, содержащий покрытие из ворсистого полотна из стекловолокна.

После вулканизации плотность жесткого поверхностного слоя составила около 900 кг/м3, и благодаря нанесению ворсистого полотна из стекловолокна на поверхности изделия фактически не образовалось следов от пластинок конвейера. По сравнению с идентичной плитой двойной плотности, не имеющей жесткого поверхностного слоя, покрытого ворсистым полотном, изделие, соответствующее изобретению, имеет модуль упругости, который приблизительно в три раза выше.

Изделие, соответствующее изобретению, признано особенно пригодным для кровельного покрытия и демонстрирует отличные характеристики для нанесения на него рубероида или пленок посредством сварки или приклеивания. Было изготовлено подобное изделие, содержащее первый изоляционный слой плотностью 130 кг/м3 и второй изоляционный слой плотностью 210 кг/м3, и оно продемонстрировало по существу такие же преимущественные характеристики.

Пример 2

Несколько плит известного уровня техники было измельчено до получения насыпной плотности, составляющей около 700-800 кг/м3, как описано в примере 1.

В измельченный материал было добавлено около 10 вес.% сухого порошкообразного связующего вещества на основе фенола, а также 10 вес.% 20-процентной водной суспензии идентичного связующего вещества на основе фенола (соответствующего дополнительным 2 вес.% сухого связующего вещества на основе фенола) для формирования сыпучего материала поверхностного слоя, содержащего 12 вес.% связующего вещества.

Сыпучий материал поверхностного слоя был нанесен на невулканизированное полотно двойной плотности из минерального волокна, как описано в примере 1, и на поверхность сыпучего материала поверхностного слоя были нанесены два ворсистых полотна. Сначала было наложено полиэфирное ворсистое полотно весом 13 г/м2, имеющее связующее вещество на основе поливинилацетата, нанесенное на поверхность, обращенную к сыпучему материалу поверхностного слоя. Затем было наложено ворсистое полотно из стекловолокна, как описано в примере 1, без использования связующего вещества.

Затем слоистое изделие было вулканизировано в обычной вулканизационной печи, и ворсистое полотно из стекловолокна было удалено с изделия для получения соответствующего изобретению изолирующего изделия из минерального волокна, имеющего первый и второй изоляционные слои и жесткий поверхностный слой, содержащий покрытие из полиэфирного ворсистого полотна. Ворсистое полотно из стекловолокна было удалено и использовано повторно.

После вулканизации плотность жесткого поверхностного слоя составила около 900 кг/м3, и благодаря временному нанесению ворсистого полотна из стекловолокна на поверхности изделия фактически не образовалось следов от конвейерного средства в вулканизационной печи.

Изделие, соответствующее примеру 2, сравнили с изделием, соответствующим примеру 1, и оно показало по существу такие же отличные механические свойства, несмотря на то, что оно содержало на 20% меньше фенольного связующего вещества.

Было изготовлено подобное изделие, содержащее первый изоляционный слой плотностью 130 кг/м3 и второй изоляционный слой плотностью 210 кг/м3, и оно продемонстрировало такие же преимущественные характеристики, как и соответствующее изделие, показанное в примере 1.

Подобные преимущественные механические свойства были также обнаружены у изделия, изготовленного в соответствии с примером 2, где было использовано только 5 вес.% сухого связующего вещества на основе фенолформальдегида наряду с дополнительными 6 вес.% суспензии фенолформальдегидного связующего вещества в 50-процентной концентрации, то есть связующего вещества в суммарном количестве 8 вес.%. Последнее изделие, соответствующее примеру 2, подпадает под категорию А2 пожарной классификации в соответствии со стандартом СЕМ, что очень целесообразно.

Пример 3

Для формирования сыпучего материала поверхностного слоя в песчаные частицы, имеющие максимальный размер зерна 2 мм, было примешано 10 вес.% порошкообразного фенольного связующего вещества. Армирующая сетка из стекловолокна, имеющая размер ячеек около 5 мм, была уложена на первый нижний изоляционный слой плотностью 130 кг/м3 и второй верхний слой плотностью 210 кг/м3. По поверхности сетки был равномерно распределен сыпучий материал поверхностного слоя в количестве 6,5 кг/м2. Поверхность была покрыта ворсистым полотном из стекловолокна, имеющим вес на единицу площади, составляющий 50 г/м2, и слой был вулканизирован в вулканизационной печи. После вулканизации верхнее полотно из стекловолокна было удалено, и изделие было нарезано для получения готовой теплоизоляционной плиты в соответствии с изобретением, имеющей жесткий поверхностный слой. Изделие, полученное согласно примеру 3, имеет очень высокую механическую прочность и особенно пригодно в качестве фасадного изоляционного покрытия, например для последующей окраски или нанесения штукатурки.

Пример 4

Изделие, соответствующее изобретению, полученное способом согласно примеру 1, сравнили с изоляционным слоем примера 1 без жесткого поверхностного слоя согласно документу EN 12430. Суммарная толщина изделия составляла 100 мм. Данные представлены в таблице 1.

130 кг/м3

2 кг/м3

Как показано в таблице, жесткий поверхностный слой в количестве 2 кг/м2, созданный в соответствии с изобретением, имеет значительно улучшенные физические характеристики.

Изобретение относится к изолирующим изделиям из минерального волокна.Изолирующее изделие из минерального волокна содержит изоляционный базовый слой из минерального волокна и жесткий поверхностный слой, в котором изоляционный базовый слой содержит минеральное волокно и связующее вещество и имеет среднюю плотность, составляющую 50-300 кг/м3, а жесткий поверхностный слой содержит 40-95% (от веса жесткого поверхностного слоя) минерального материала, связанного посредством 5-35% (от веса жесткого поверхностного слоя) органического связующего, и имеет среднюю плотность, по меньшей мере, 450 кг/м3. Охарактеризован также способ изготовления указанного изделия. Технический результат: получение изделий любой необходимой плотности, хорошо обрабатываемых и характеризующихся высокой прочностью и улучшенными изоляционными характеристиками. 2 н. и 18 з.п. ф-лы, 3 ил., 1 табл.

| US 4950355 A, 21.08.1999.RU 2109887 C1, 27.04.1998.US 3590540 A, 06.07.1971.WO 88/00265 A1, 14.01.1988. |

Авторы

Даты

2005-12-10—Публикация

2000-05-26—Подача