Изобретение в целом относится к области производства изолирующих продуктов из минерального волокна и в особенности кольцевых изолирующих покрытий из минерального волокна. Кольцевые изолирующие покрытия из минерального волокна, как и другие продукты из минерального волокна, такие как маты, пластины или средства для заделки, могут использоваться для тепловой изоляции, изоляции огня, защиты от огня, уменьшения шумности, регулирования шумов, в качестве среды для выращивания растений и т.д. Продукты из минерального волокна и покрытия из минерального волокна изготовлены из минеральных волокон, которые содержат волокна, также известные как синтетическое стекловидное волокно (MMVF), такое как волокнистая минеральная вата, стекловолокно, шламовая вата и т.д. Более точно, настоящее изобретение относится к новому способу производства кольцевого изолирующего покрытия из минерального волокна, который имеет преимущества по сравнению с известными способами производства кольцевого изолирующего покрытия из минерального волокна и, кроме того, обеспечивает возможность производства кольцевых изолирующих покрытий из минерального волокна с хорошими характеристиками, относящимися к хорошим теплоизолирующим качествам и механическим характеристикам, таким как коэффициент упругости и прочности, малый вес, уменьшенное содержание соединительных элементов и высокая степень однородности.

Кольцевые изолирующие покрытия из минерального волокна до сих пор обычно производились сложным и длительным способом, включающим производство нетканого полотна из минерального волокна, имеющего невулканизированный связующий агент (элемент), помещение нетканого полотна из минерального волокна, включающего невулканизированные связующие агенты (элементы), в литейный узел, в котором литейные устройства могут двигаться от открытого положения в закрытое положение, причем в указанном открытом положении нетканое полотно из минерального волокна или его сегмент помещается между противоположными литейными устройствами, которые после этого движутся в закрытое положение, в котором кольцевая конфигурация кольцевого изолирующего покрытия из минерального волокна, которая должна получаться в литейном узле, формируется между литейными устройствами, нагревание литейных устройств для вулканизации ранее невулканизированных связующих агентов (элементов) и одновременной отливки кольцевого изолирующего покрытия из минерального волокна, отделение литейных устройств друг от друга и извлечение кольцевого изолирующего покрытия из минерального волокна из литейного узла с одновременным охлаждением литейных устройств, после чего весь процесс поэтапно повторяется. Будет легко понять, что способ производства кольцевых изолирующих покрытий из минерального волокна, включающий применение литейных узлов, малопроизводителен, требует больших временных и материальных затрат по сравнению с непрерывными и высокопроизводительными способами производства нетканых полотен из минерального волокна в ходе поточного производства.

Кольцевые изолирующие покрытия из минерального волокна показали себя наиболее предпочтительными во многих вариантах применения для теплоизоляции охлаждаемых или нагреваемых труб и трубопроводов, таких как трубы для подачи холодной или горячей воды, распределительные трубы в рефрижераторных или охлаждающих устройствах, через которые передается охлаждение, и трубы для транспортировки горячей воды или пара в теплоцентралях или электростанциях и т.д.

Некоторые усовершенствования техники изоляции труб или трубопроводов были реализованы и применены в течение последних двух лет после того, как были созданы работниками компании-заявителя определенные усовершенствования кольцевых изолирующих покрытий из минерального волокна, и воплощены вo множестве изделий, прошедших испытания с точки зрения решения или устранения некоторых проблем, связанных с конденсированием воды. В этой связи обращаем внимание на опубликованные заявителем заявки N PCT/DK93/00281 и PCT/DK95/00020, а также на недавно принятую заявку США N 08/182634, которая включена в настоящее описание в качестве ссылки.

Из английского патента N 5595134 и патента США N 2350996 известны некоторые способы производства или формирования покрытий труб. Согласно техническим приемам или способам, описанным в британском и американском патентах, на которые делается ссылка, нетканому полотну из минерального волокна придается волнообразная конфигурация, при этом полотну из минерального волокна придается определенная конфигурация при помощи сжатия и профилирования литейными или формовочными элементами.

Задачей настоящего изобретения является создание нового способа производства кольцевого изолирующего покрытия из минерального волокна, который делает возможным поточное производство кольцевых изолирующих покрытий из минерального волокна, имеющих благоприятные характеристики по теплоизоляционным качествам и механическим характеристикам, которые эквивалентны или даже превосходят характеристики известных литых кольцевых изолирующих покрытий из минерального волокна.

Особо следует отметить кольцевое изолирующее покрытие из минерального волокна, соответствующее настоящему изобретению и произведенное согласно способу по настоящему изобретению, которое по сравнению с известными изолирующими покрытиями из минерального волокна имеет композитную или составную структуру, отвечающую особым требованиям с точки зрения механических характеристик и/или теплоизолирующих качеств.

Новое кольцевое изолирующее покрытие из минерального волокна по настоящему изобретению и изготовленное согласно способу по настоящему изобретению может производиться на установке поточного производства или высокопроизводительным оборудованием, делающим способ производства кольцевого изолирующего покрытия из минерального волокна или само кольцевое изолирующее покрытие из минерального волокна значительно дешевле, чем известные способы и известные кольцевые изолирующие покрытия из минерального волокна соответственно, при этом проявляются преимущества по сравнению с известными способами производства кольцевых изолирующих покрытий из минерального волокна и известными кольцевыми изолирующими покрытиями из минерального волокна соответственно, которые выражаются в однородности, механических характеристиках и теплоизолирующих качествах.

Другое преимущество настоящего изобретения относится к тому факту, что кольцевое изолирующее покрытие из минерального волокна, соответствующее настоящему изобретению и произведенное способом производства кольцевых изолирующих покрытий из минерального волокна, соответствующим настоящему изобретению, может быть адаптировано к специфическим требованиям благодаря использованию технологии производства полотна из минерального волокна, описанной в опубликованной заявителем международной заявке на патент N PCT/DK94/00027, публикация N W094/16162, в заявке N PCT/DK00028, публикация N WO 94/16163 и в заявке N PCT/DK94/00029, публикация N W094/16164, поскольку способ производства кольцевых изолирующих покрытий из минерального волокна, согласно настоящему изобретению, может включать использование любого определенного полотна из минерального волокна, имеющего определенные характеристики, или комбинации определенных полотен из минерального волокна для получения определенных комбинаций характеристик, таких как механические качества и/или теплоизолирующие свойства, при этом обеспечивая возможность изготовления кольцевых изолирующих покрытий из минерального волокна в процессе непрерывного производства.

Указанные выше цель, признак и преимущества совместно с множеством других целей, признаков и преимуществ, которые будут очевидны из приведенного ниже подробного описания, соответствуют аспектам настоящего изобретения, полученным при помощи способа, соответствующего настоящему изобретению и содержащему следующие операции:

а) производство первого нетканого полотна из минерального волокна, определяющего продольное и поперечное направление, параллельное первому нетканому полотну из минерального волокна,

b) перемещение первого нетканого полотна из минерального волокна в продольном направлении,

c) изгибание первого нетканого полотна из минерального волокна поперек продольного направления и параллельно поперечному направлению путем замедления движения первого нетканого полотна из минерального волокна так, чтобы получить незакрепленное второе нетканое полотно из минерального волокна, содержащее волнообразные изгибы, включающие два ряда вершин волн, выступающих в противоположных направлениях относительно друг друга и относительно плоскости раздела, параллельной продольному и поперечному направлениям,

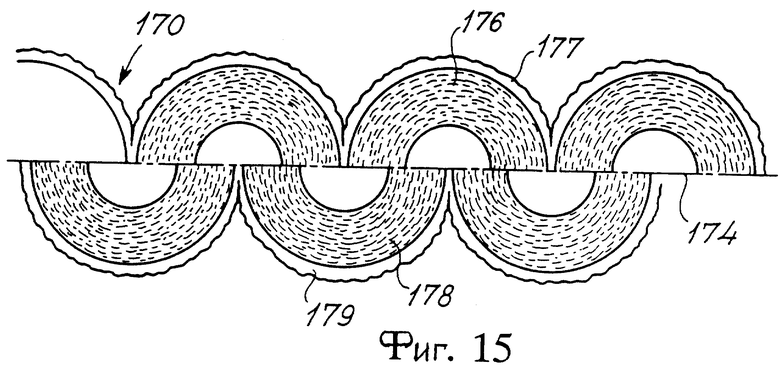

d) отделения двух рядов вершин волн друг от друга и от второго нетканого полотна из минерального волокна вдоль плоскости раздела так, чтобы образовать два ряда изогнутых половин покрытий, и

e) составления двух половин покрытия двух рядов изогнутых половин покрытия для получения кольцевого изолирующего покрытия из минерального волокна.

В соответствии со способом, согласно настоящему изобретению, кольцевое изолирующее покрытие из минерального волокна производится из рядов волн, сделанных из вулканизированного или невулканизированного нетканого полотна из минерального волокна, которые отделены друг от друга и отделены от волнообразного вулканизированного или невулканизированного нетканого полотна из минерального волокна так, что отдельные волны составляют половины покрытия, которые комбинируются в единое кольцевое изолирующее покрытие из минерального волокна, содержащее две отдельные половины покрытия, выполненные из волн волнообразного вулканизированного или невулканизированного нетканого полотна из минерального волокна.

В настоящем контексте термин "изгиб" является общим термином, который должен толковаться как не ограниченный определенной операцией или изгибанием нетканого полотна из минерального волокна, а как общий термин, включающий любую технику или комбинацию технических приемов, включающую одну операцию или множество операций, изменяющих общую конфигурацию первичного нетканого полотна из минерального волокна, которое изгибается от конфигурации полотна, определяющего продольное и поперечное направления, в волнообразную конфигурацию. Изгибание, как было отмечено, содержит одну или ряд операций и может включать, например, продольное сжатие одной операцией или множеством операций и технических приемов, содержащих механическое направление хода нетканого полотна из минерального волокна для осуществления изгибания, и/или продольного сжатия первичного нетканого полотна из минерального волокна, которое должно быть изогнуто, для образования волн, включающих два ряда вершин волн, из которых изготовляются половины покрытий в соответствии с настоящим изобретением. В соответствии с конкретной отличительной особенностью техники изгибания, применяемой в соответствии с настоящим изобретением, изгибание неизогнутого нетканого полотна из минерального волокна для получения изогнутого нетканого полотна из минерального волокна производится благодаря замедлению движения первоначально неизогнутого нетканого полотна из минерального волокна, что отличает любой технический прием, включающий формовочные элементы, которые удерживают изогнутое нетканое полотно из минерального волокна в предопределенной изогнутой конфигурации, когда согласно способу, соответствующему настоящему изобретению, изогнутое нетканое полотно из минерального волокна преобразуется в незакрепленное изогнутое нетканое полотно из минерального волокна.

Обеспечивается изгибание первого нетканого полотна из минерального волокна с высокоточным образованием наружной и внутренней поверхностей волн, соответствующих предопределенной конфигурации наружной и внутренней поверхностей кольцевого изолирующего покрытия из минерального волокна соответственно, причем способ, соответствующий настоящему изобретению, обеспечивает легкое получение рядов волн, из которых легко производятся половины покрытий и кольцевые изолирующие покрытия из минерального волокна.

В большинстве случаев кольцевое изолирующее покрытие из минерального волокна имеет коаксиальную структуру, и наружная и внутренняя поверхности кольцевого изолирующего покрытия из минерального волокна, следовательно, имеют круглую цилиндрическую конфигурацию. В соответствии с некоторыми требованиями и вариантами применения кольцевое изолирующее покрытие из минерального волокна может производиться с несоосными внутренней и наружной поверхностями и даже с внутренней и наружной поверхностями, отличающимися от круглых цилиндрических поверхностей, такими как эллиптические цилиндрические поверхности, поверхности, содержащие или составленные из сегментов поверхностей различной геометрической конфигурации, таких как сегменты поверхностей, образованные параболами, гиперболами и т.д. Предполагается, что кольцевое изолирующее покрытие из минерального волокна может производиться согласно способу, соответствующему настоящему изобретению, с любой специфической конфигурацией наружной и внутренней поверхности, поскольку изгибание в ходе операции (с) первого нетканого полотна из минерального волокна может выполняться так, чтобы получать два ряда вершин волн второго нетканого полотна из минерального волокна, образующего наружные изогнутые поверхности со специфическими конфигурациями, и/или изгибание в ходе операции (с) первого нетканого полотна из минерального волокна выполняется так, чтобы производить два ряда вершин волн второго нетканого полотна из минерального волокна, образующего внутренние изогнутые поверхности со специфическими конфигурациями.

Обычно кольцевое изолирующее покрытие из минерального волокна производится с круглыми цилиндрическими наружной и внутренней поверхностями, и специфические конфигурации наружных изогнутых поверхностей двух рядов вершин волн и специфические конфигурации внутренних изогнутых поверхностей двух рядов вершин волн, следовательно, предпочтительно составляют сегменты круглых цилиндрических поверхностей.

Волны второго нетканого полотна из минерального волокна, произведенные в ходе операции (с), не вполне соответствуют предопределенным конфигурациям наружной и внутренней поверхностей кольцевого изолирующего покрытия из минерального волокна, и способ, соответствующий настоящему изобретению, может также содержать промежуточную операцию, предшествующую операции (e) механической обработки половин покрытий, произведенных в ходе операции (d), для производства половин покрытий, имеющих наружную поверхность со специфической конфигурацией поверхности, предпочтительно круглую цилиндрическую поверхность.

Подобным образом способ, соответствующий настоящему изобретению, может содержать промежуточную операцию, предшествующую операции (e) механической обработки указанных половин покрытий, произведенных в соответствии с операцией (d), для производства половин покрытий, имеющих внутреннюю поверхность со специфической конфигурацией поверхности, предпочтительно круглую цилиндрическую поверхность.

В альтернативном варианте внутренняя поверхность половин покрытий может быть обработана для получения различных конфигураций, таких как конфигурация, имеющая простирающиеся в осевом направлении пазы, поскольку способ, соответствующий настоящему изобретению, может содержать промежуточную операцию, предшествующую операции (e) механической обработки половин покрытий, произведенных в ходе операции (d), имеющих внутреннюю поверхность, имеющую простирающиеся в осевом направлении пазы, вдавленные в материал половин покрытий. Благодаря выполнению простирующихся в осевом направлении пазов, вдавленных в материал половин покрытий, половины покрытий и, следовательно, кольцевое изолирующее покрытие из минерального волокна, составленное из двух половин покрытия, может содержать в себе трубы с различным или изменяющимся диаметром.

Способ производства кольцевого изолирующего покрытия из минерального волокна также предпочтительно содержит операции включения невулканизированного, однако вулканизируемого связующего агента (элемента) в первичное или первое нетканое полотно из минерального волокна, из которого производится кольцевое изолирующее покрытие из минерального волокна, и операцию вулканизации невулканизированного, однако вулканизируемого связующего элемента для затвердевания вулканизированного продукта. В соответствии с настоящим изобретением операция (с) изгибания первого нетканого полотна из минерального волокна для получения второго нетканого полотна из минерального волокна может включать завершающую операцию вулканизации наружной поверхности или наружных поверхностей второго нетканого полотна из минерального волокна путем обработки наружной поверхности или наружных поверхностей второго полотна из минерального волокна струями горячего воздуха или потоками горячего воздуха для получения вулканизированной наружной оболочки или вулканизированных наружных оболочек наружной поверхности или наружных поверхностей второго нетканого полотна из минерального волокна, которые увеличивают жесткость или самонесущую способность второго нетканого полотна из минерального волокна, которое движется для дальнейшей обработки в незакрепленном состоянии.

Согласно трем разным способам вулканизации способ, соответствующий настоящему изобретению согласно первому альтернативному варианту, содержит первоначальную операцию производства нетканого полотна из минерального волокна, содержащего невулканизированный, однако вулканизируемый связующий элемент, и промежуточную операцию вулканизации второго нетканого полотна из минерального волокна до отделения двух рядов вершин волн друг от друга и от второго нетканого полотна из минерального волокна в ходе операции (d); согласно второму альтернативному варианту содержит первоначальную операцию производства первого нетканого полотна из минерального волокна, содержащего невулканизированный, однако вулканизируемый связующий элемент, и промежуточную операцию вулканизации двух рядов вулканизированных половин покрытий, произведенных в ходе операции (d), до составления двух половин покрытий двух рядов изогнутых половин покрытий в кольцевое изолирующее покрытие из минерального волокна в ходе операции (e); и согласно третьему альтернативному варианту содержит первоначальную операцию производства первого нетканого полотна из минерального волокна, содержащего невулканизированный, однако вулканизируемый связующий элемент, и завершающую операцию вулканизации кольцевого изолирующего покрытия из минерального волокна, произведенного в ходе операции (e).

Нетканое полотно из минерального волокна, из которого производится благодаря изгибанию второе нетканое полотно из минерального волокна, для получения двух рядов вершин волн, может представлять собой любое пригодное нетканое полотно из минерального волокна и, кроме того, комбинации нетканых полотен из минерального волокна для получения однослойных или многослойных структур, проявляющих специфические характеристики, относящиеся к механическим качествам и/или теплоизолирующим свойствам, определяемым первичным нетканым полотном из минерального волокна или первичными неткаными полотнами из минерального волокна, из которых второе полотно из минерального волокна производится путем изгибания.

В соответствии с первым вариантом воплощения способа согласно настоящему изобретению первое нетканое полотно из минерального волокна, производимое в ходе операции (а), получают с расположением минеральных волокон предпочтительно в целом в продольном направлении.

В соответствии со вторым вариантом воплощения способа согласно настоящему изобретению первое нетканое полотно из минерального волокна, производимое в ходе операции (а), получают с расположением минеральных волокон предпочтительно в целом в поперечном направлении.

Полученное первое нетканое полотно из минерального волокна составляет полотно из минерального волокна, содержащее минеральные волокна, предпочтительно расположенные в целом в поперечном направлении. Первое нетканое полотно из минерального волокна может предпочтительно производиться из основного нетканого полотна из минерального волокна, содержащего минеральные волокна, расположенные в целом в продольном направлении путем расположения основного нетканого полотна из минерального волокна в виде перекрывающих слоев.

Расположение основного нетканого полотна из минерального волокна в виде перекрывающих слоев может осуществляться с любой пригодной ориентацией, однако предпочтительно, чтобы основное нетканое полотно из минерального волокна располагалось с перекрытием в целом в поперечном направлении для получения первого нетканого полотна из минерального волокна, содержащего минеральные волокна, предпочтительно расположенные в целом в поперечном направлении.

Во-первых, нетканое полотно из минерального волокна, из которого производится кольцевое изолирующее покрытие из минерального волокна согласно способу, соответствующему настоящему изобретению, в альтернативном варианте и преимущественно может быть составлено из полотна из минерального волокна различной конфигурации, покрытого в соответствии с заявкой того же заявителя N PCT/DK94/00264 и содержащего минеральные волокна, предпочтительно расположенные в целом поперек друг друга и в целом под углом к продольному направлению и поперечному направлению.

Должно быть понятно, что в настоящем контексте направление, обозначенное как направление, поперечное относительно определенного эталонного направления, определяет угловое соотношение между направлением, о котором идет речь, и эталонным направлением. Более конкретно, в настоящем контексте поперечное соотношение между любыми двумя направлениями означает, что угол ограничен направлениями, о которых идет речь, и этот угол больше 0o и меньше 90o. Таким образом, в настоящем тексте угловое направление означает направление, отличающееся от продольного или поперечного направления, то есть промежуточное направление относительно продольного или поперечного направления, составляющего эталонное направление, о котором идет речь.

В соответствии с предпочтительным способом производства первого нетканого полотна из минерального волокна, содержащего минеральные волокна, предпочтительно расположенные в целом под углом друг к другу и в целом под углом к продольному направлению и под углом к поперечному направлению, первое нетканое полотно из минерального волокна производится из основного нетканого полотна из минерального волокна, содержащего минеральные волокна, предпочтительно расположенные в целом в продольном направлении путем расположения сегментов основного нетканого полотна из минерального волокна с частичным взаимным перекрытием и под углом к продольному направлению и к поперечному направлению так, чтобы образовать сегментное нетканое полотно из минерального волокна, содержащее минеральные волокна, предпочтительно расположенные в целом под углом к продольному направлению и поперечному направлению и в целом под углом друг к другу, и изгибание сегментного нетканого полотна из минерального волокна поперек продольного направления и параллельно поперечному направлению так, чтобы производить нетканое полотно из минерального волокна, содержащее минеральные волокна, предпочтительно расположенные в целом под углом друг к другу и в целом под углом к продольному направлению и к поперечному направлению.

Как отмечалось выше, первое нетканое полотно из минерального волокна, из которого производится кольцевое изолирующее покрытие из минерального волокна согласно способу, соответствующему настоящему изобретению, может составлять единое полотно из минерального волокна или может быть составлено из множества отдельных нетканых полотен из минерального волокна, расположенных в многослойной конфигурации. Отдельные нетканые полотна из минерального волокна многослойной конфигурации, кроме того, могут иметь одинаковую структуру или различную структуру и/или отдельные полотна из минерального волокна могут иметь одинаковую плотность или различные плотности, и отдельные нетканые полотна из минерального волокна могут производиться в соответствии с любым из описанных выше способов производства нетканых полотен из минерального волокна, содержащих минеральные волокна, предпочтительно расположенные вдоль определенных направлений и, следовательно, проявляющих определенные характеристики, относящиеся к механическим качествам и теплоизолирующим свойствам.

Для модификации или усовершенствования определенных характеристик конечного продукта, то есть кольцевого изолирующего покрытия из минерального волокна, первое нетканое полотно из минерального волокна, из которого производится кольцевое изолирующее покрытие из минерального волокна согласно способу, соответствующему настоящему изобретению, может подвергаться специальной обработке, такой как гомогенизация и сжатие. Согласно альтернативным вариантам способа, соответствующего настоящему изобретению, способ, кроме того, содержащий дополнительную операцию сжатия по вертикали первого нетканого полотна из минерального волокна, произведенного в ходе операции (а), дополнительно или в качестве альтернативы содержит дополнительную операцию продольного сжатия первого нетканого полотна из минерального волокна, произведенного в ходе операции (а), и дополнительно или в качестве альтернативы содержит дополнительную операцию поперечного сжатия нетканого полотна из минерального волокна, произведенного в ходе операции (а).

Было уяснено, что дополнительная операция сжатия по вертикали первого нетканого полотна из минерального волокна до изгибания первого нетканого полотна из минерального волокна для производства второго нетканого полотна из минерального волокна в значительной степени облегчает изгибание первого нетканого полотна из минерального волокна, устраняя риск того, что при изгибании первое нетканое полотно из минерального волокна может потрескаться в ходе операции изгибания первого нетканого полотна из минерального волокна. Сжатие по вертикали первого нетканого полотна из минеральной ткани, которое должно изгибаться в ходе операции (с), если можно так выразиться, "ломает хребет" первичного или первого полотна из минерального волокна и увеличивает гибкость первого нетканого полотна из минерального волокна, таким образом, облегчая изгибание первого нетканого полотна из минерального волокна.

Согласно другому альтернативному варианту способа, соответствующего настоящему изобретению, крайняя часть первого нетканого полотна из минерального волокна, произведенного в ходе операции (а), может сжиматься в поперечном направлении в ходе дополнительной операции для увеличения механической прочности соответствующей крайней части двух рядов изогнутых половин покрытий и, следовательно, кольцевого изолирующего покрытия из минерального волокна, поскольку поперечное сжатие крайней части повышает механическую целостность части конечного продукта, образующейся из крайней части.

В отличие от комбинирования идентичных или различных полотен из минерального волокна в композитное первое нетканое полотно из минерального волокна, из которого производится кольцевое изолирующее покрытие из минерального волокна согласно способу, соответствующему настоящему изобретению, кольцевое изолирующее покрытие из минерального волокна может, кроме того, производиться как единое целое, и содержать покрытия или оболочки, поскольку способ, соответствующий настоящему изобретению, может, кроме того, включать промежуточную операцию нанесения поверхностного покрытия на одну или обе стороны первого нетканого полотна из минерального волокна, произведенного в ходе операции (а) до изгибания первого нетканого полотна из минерального волокна в ходе операции (с). Покрытие могут составлять фольга или такое покрытие, как нетканый холст или алюминиевая фольга, и фольга или покрытие могут зависеть от того, вулканизировано или невулканизировано первое нетканое полотно из минерального волокна, поскольку покрытие, наносимое на одну или обе стороны первого нетканого полотна из минерального волокна, составляет неустойчивую к теплу или теплостойкую фольгу, или покрытие. Примерами неустойчивых к теплу пленок или покрытий являются пластмассовые пленки, такие как тканые или нетканые волокнистые пластмассовые пленки, сплошные пластмассовые пленки, например, пленки из полиэтилена, полихлорвинила или полипропилена, или текстильные волокнистые пленки, например, пленки на основе хлопковых или древесных волокон.

Согласно альтернативному варианту способа, соответствующего настоящему изобретению, способ также содержит операцию нанесения наружного покрытия на кольцевое изолирующее покрытие из минерального волокна, которое может представлять собой неустойчивое к теплу или теплостойкое покрытие, такие как пластмассовая пленка или алюминиевая фольга соответственно или комбинации указанных выше покрытий или пленок. Кроме того, в альтернативном варианте на наружную поверхность кольцевого изолирующего покрытия из минерального волокна может наноситься покрытие из краски.

Способ производства кольцевых изолирующих покрытий из минерального волокна, соответствующий настоящему изобретению, может использоваться для производства кольцевых изолирующих покрытий из минерального волокна, которые могут применяться в областях теплоизоляции, изоляции огня, защиты от огня, уменьшения шумов, регулирования шумов, создания среды для выращивания растений и т.д. В зависимости от реального варианта применения кольцевого изолирующего покрытия из минерального волокна, произведенного согласно способу, соответствующему настоящему изобретению, в продукт могут вводиться некоторые добавки перед вулканизацией связующего элемента или после вулканизации связующего элемента, причем добавки могут содержать водоотталкивающие элементы или элементы с активной поверхностью. Способы производства полотен из минерального волокна, включающих водоотталкивающие элементы и элементы с активной поверхностью описаны в датской заявке N 0845/94, опубликованной 22 июня 1994 г. Способ производства кольцевых изолирующих покрытий из минерального волокна, соответствующий настоящему изобретенью, может также содержать технологию, описанную в заявке настоящего заявителя N PCT/DK94/00406, публикация N WO 95/14135.

Указанные выше цель, признак и преимущество вместе с множеством других целей, признаков и преимуществ, которые будут очевидны из приведенного ниже подробного описания настоящего изобретения, также будут получены при помощи соответствующей изобретению установки (линии) для производства кольцевого изолирующего покрытия из минерального волокна, содержащего:

I) первое средство для производства первого нетканого полотна из минерального волокна, образующего продольное и поперечное направления, параллельные первому нетканому полотну из минерального волокна,

II) второе средство для движения первого полотна из минерального волокна в продольном направлении,

III) третье средство для изгибания первого нетканого полотна из минерального волокна поперек продольного направления и параллельно поперечному направлению путем замедления движения указанного первого нетканого полотна из минерального волокна так, чтобы производить незакрепленное второе нетканое полотно из минерального волокна, содержащее волны, включающие два ряда вершин волн, выступающих в противоположных направлениях относительно друг друга и относительно плоскости раздела, параллельной продольному и поперечному направлениям,

IV) четвертое средство для отделения двух рядов вершин волн друг от друга и от второго нетканого полотна из минерального волокна вдоль плоскости раздела так, чтобы производить два ряда изогнутых половин покрытий, и

V) пятое средство для составления двух половин покрытий двух рядов изогнутых половин покрытий для получения кольцевого изолирующего покрытия из минерального волокна.

Установка (линия), соответствующая настоящему изобретению, может содержать любой из признаков, то есть выполнять любую из указанных выше деталей, описанных со ссылкой на способ, соответствующий настоящему изобретению.

Настоящее изобретение также относится к кольцевому изолирующему покрытию из минерального волокна, демонстрирующему преимущественные механические качества и/или теплоизолирующие свойства, полученные благодаря однородности, согласованности и однообразию кольцевых изолирующих покрытий из минерального волокна, обеспечиваемых хорошо контролируемой и хорошо разработанной конфигурацией и ориентацией волокон готового кольцевого изолирующего покрытия из минерального волокна и согласованностью между ориентацией волокон конечного кольцевого изолирующего покрытия из минерального волокна и первоначального первого нетканого полотна из минерального волокна, из которого производится второе нетканое полотно из минерального волокна, благодаря изгибанию первого нетканого полотна из минерального волокна для производства двух рядов вершин волн. Таким образом, согласно другому отличительному признаку настоящего изобретения обеспечивается создание кольцевого изолирующего покрытия из минерального волокна, содержащего:

две половины покрытия из минерального волокна, содержащие минеральные волокна, связанные между собой в единую структуру благодаря затвердевшим соединительным элементам и преимущественно расположенные тангенциально относительно кольцевого покрытия, и

половины покрытий, производимые из волнообразного нетканого полотна из минерального волокна, образующего продольное и поперечное направления и включающего два ряда вершин волн, выступающих в противоположных направлениях относительно друг друга и относительно плоскости раздела, параллельной продольному и поперечному направлениям, путем отделения двух рядов вершин волн друг от друга и от волнообразного нетканого полотна из минерального волокна вдоль плоскости раздела.

Кольцевые изолирующие покрытия из минерального волокна в соответствии с различными отличительными особенностями настоящего изобретения могут также производиться согласно способу, соответствующему изобретению, и/или при помощи установки (линии), соответствующей настоящему изобретению, и включают все признаки, описанные выше со ссылками на способ, соответствующий настоящему изобретению.

В случае, когда кольцевое изолирующее покрытие из минерального волокна, соответствующее настоящему изобретению, предназначается для применения в качестве среды для выращивания растений, кольцевое изолирующее покрытие из минерального волокна предпочтительно включает поверхностный активный элемент в качестве одной из половин покрытий или предпочтительно в качестве обеих половин, вместе составляющих кольцевое изолирующее покрытие из минерального волокна, включающее поверхностный активный элемент, производящий эффект всасывания воды, который может быть благоприятным при выращивании растений. При использовании кольцевого изолирующего покрытия из минерального волокна, соответствующего настоящему изобретению, в качестве среды для выращивания растений, половины покрытий используются для взятия в кольцо растения, например, корня дерева. Кольцевое изолирующее покрытие из минерального волокна, включающее поверхностный активный элемент, может также использоваться в качестве дренажного покрытия или в альтернативном варианте при добавлении водоотталкивающего средства в кольцевое изолирующее покрытие из минерального волокна, водоотталкивающие характеристики могут давать преимущество при использовании в условиях высокой влажности и воды при обеспечении теплоизоляции, изоляции от огня, защите от огня, уменьшении шума, регулировании шума и т.д. без нарушения изолирующих качеств кольцевого изолирующего покрытия из минерального волокна из-за всасывания воды или воздействия пара или воды.

В случае применения для обеспечения среды для выращивания растений, кольцевое изолирующее покрытие из минерального волокна, согласно настоящему изобретению, может также использоваться в цилиндрических цветочных горшках, в которые кольцевое изолирующее покрытие из минерального волокна, включающее поверхностный активный элемент, вставляется, окружая кольцом корень цветка или растения, выращиваемое в цветочном горшке. Кольцевое изолирующее покрытие из минерального волокна, которое должно применяться в цветочном горшке, конечно, должно иметь в некоторой степени уменьшенную продольную протяженность по сравнению с кольцевыми изолирующими покрытиями из минерального волокна, предназначенными для использования для теплоизоляции, изоляции огня, защиты от огня, уменьшения шума, регулирования шума и т.д., поскольку кольцевые покрытия, применяемые в качестве среды для выращивания растений внутри цветочного горшка, имеют длину, то есть продольную протяженность, которая несколько меньше, чем высота цилиндрического цветочного горшка. Нужно понимать, что кольцевое изолирующее покрытие из минерального волокна, предназначенное для применения в качестве среды для выращивания, кольцом окружает корень растения или цветка, и внутренняя поверхность половин покрытий кольцевого изолирующего покрытия из минерального волокна не должна целиком и ровно подвергаться механической обработке, а должна ограничивать в известной степени мягкую, неровную внутреннюю поверхность кольцевого изолирующего покрытия, позволяющую внутренней поверхности кольцевого изолирующего покрытия вмещать корень дерева или растения, имеющий неровную конфигурацию.

Далее настоящее изобретение будет описано со ссылками на чертежи, на которых:

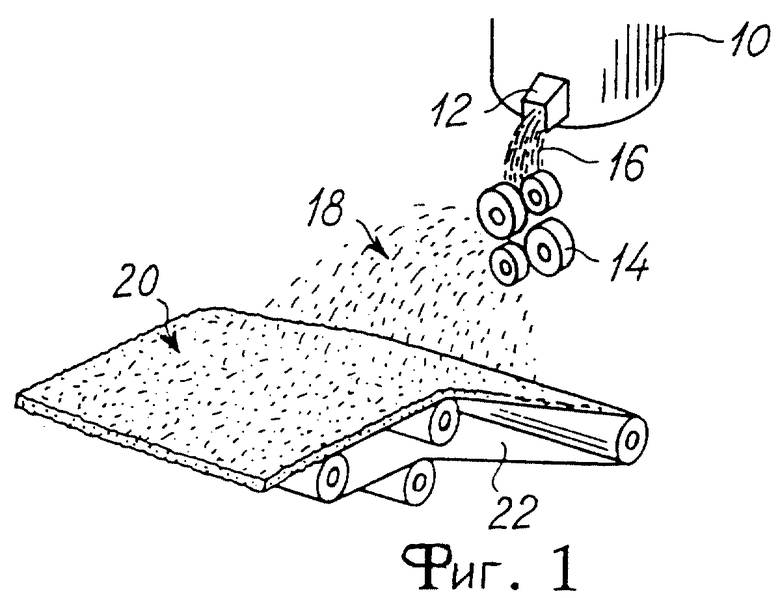

фиг. 1 изображает схематический вид в перспективе, иллюстрирующий первую производственную операцию изготовления базового или первичного полотна из минерального волокна из расплава, формирующего минеральное волокно;

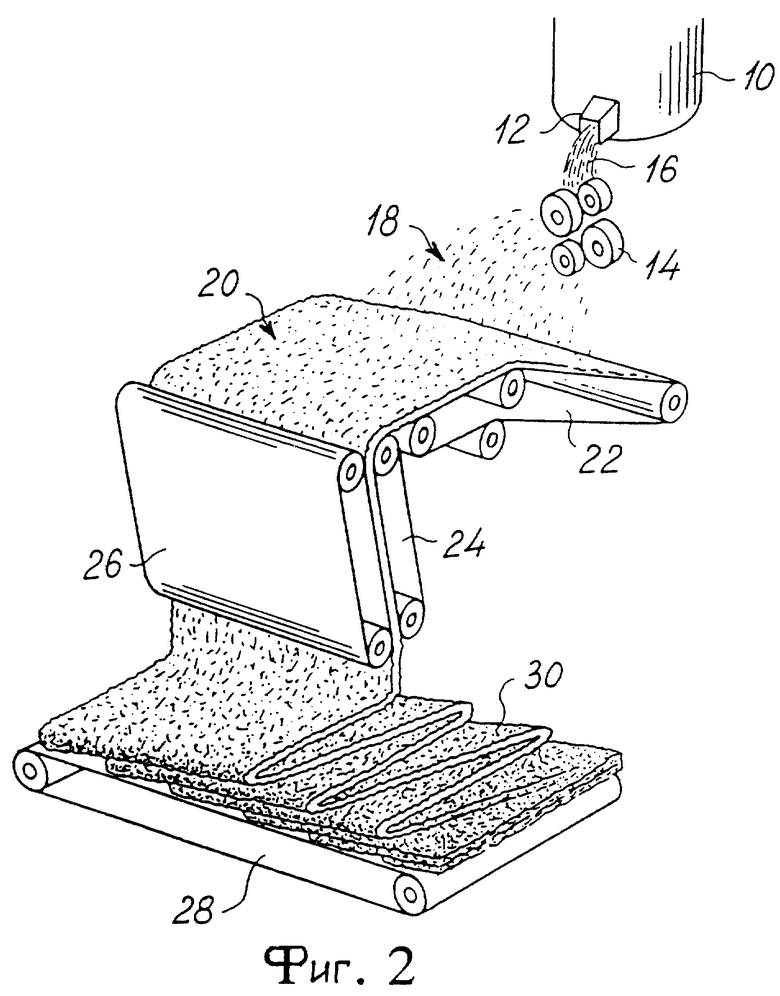

фиг. 2 изображает схематический вид в перспективе, иллюстрирующий первую производственную операцию изготовления альтернативного варианта полотна из минерального волокна в сравнении с базовым или первичным полотном из минерального волокна, показанным на фиг. 1, из расплава, формирующего минеральное волокно;

фиг. 3 изображает схематический вид в перспективе, иллюстрирующий производственную операцию уплотнения полотна из минерального волокна;

фиг. 4 изображает схематический вид в перспективе, иллюстрирующий производственную операцию отделения поверхностного слоя полотна из минерального волокна, произведенного в соответствии с производственными операциями, показанными на фиг. 1 или 2, и (необязательно) уплотненного в соответствии с производственной операцией, показанной на фиг. 3;

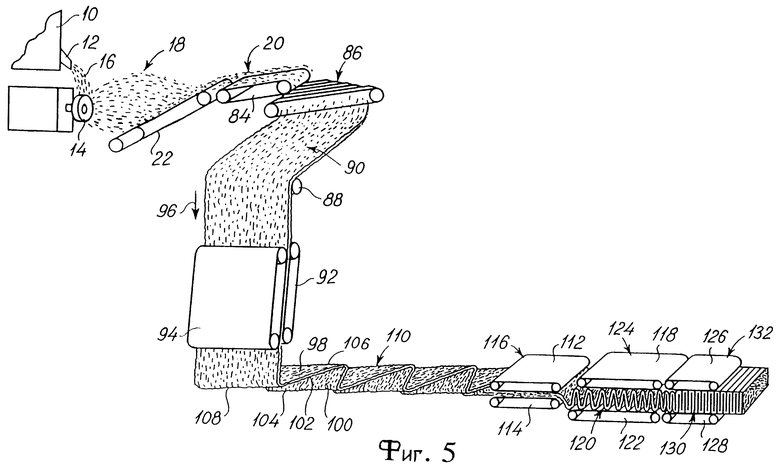

фиг. 5 изображает схематический вид в перспективе, иллюстрирующий устройство для производства другого альтернативного варианта полотна из минерального волокна;

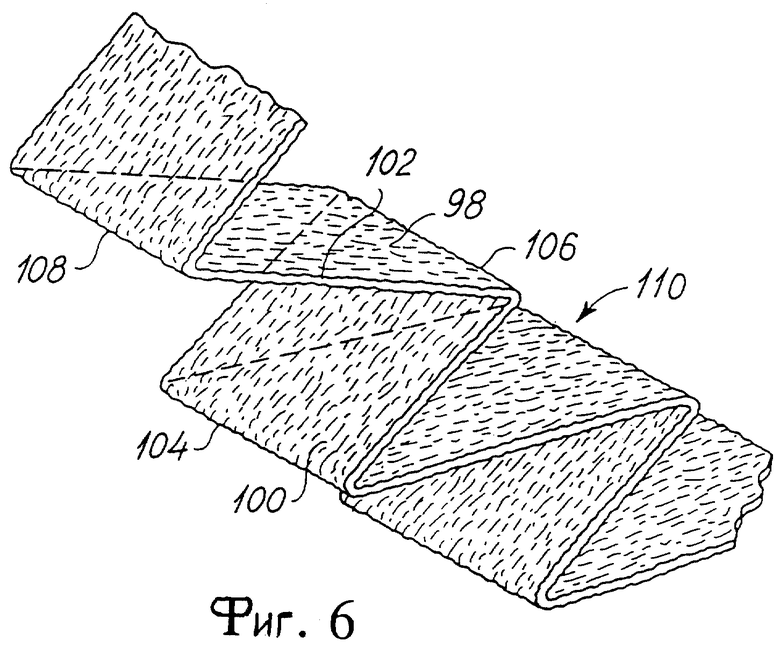

фиг. 6 изображает схематический вид в перспективе, иллюстрирующий более детально производственную операцию изготовления полотна из минерального волокна, также показанную на фиг. 5;

фиг. 7 изображает схематический вид в перспективе, подобный виду, показанному на фиг. 6, иллюстрирующий дополнительную производственную операцию изготовления полотна из изолирующего минерального волокна, показанного на фиг. 5 и 6;

фиг. 8 изображает схематический вид в перспективе, иллюстрирующий производственную установку (линию) для производства волнообразного полотна, которое дополнительно обрабатывается для изготовления кольцевых изолирующих покрытий из минерального волокна в соответствии с настоящим изобретением;

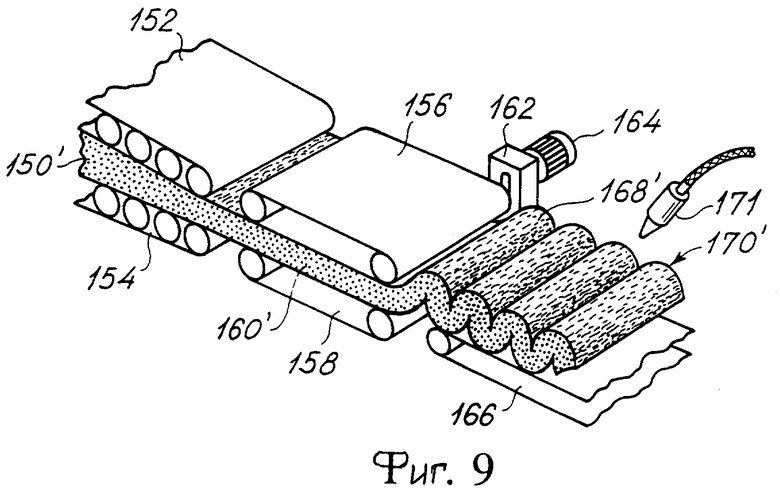

фиг. 9 и 10 изображают схематические виды в перспективе, подобные виду, показанному на фиг. 8, иллюстрирующие различные волнообразные полотна из минерального полотна, включающие минеральные волокна, предпочтительно расположенные с ориентацией, отличающейся от ориентации минеральных волокон, содержащихся в волнообразном полотне из минерального волокна, показанном на фиг. 8, и отличающейся от ориентации друг друга;

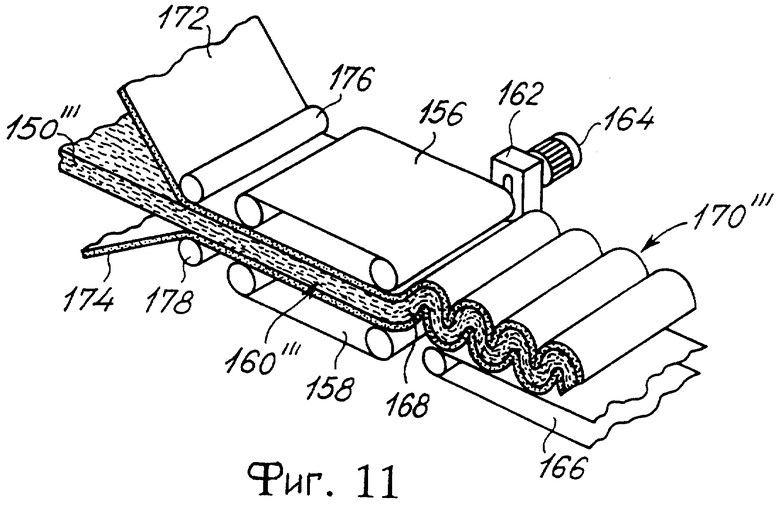

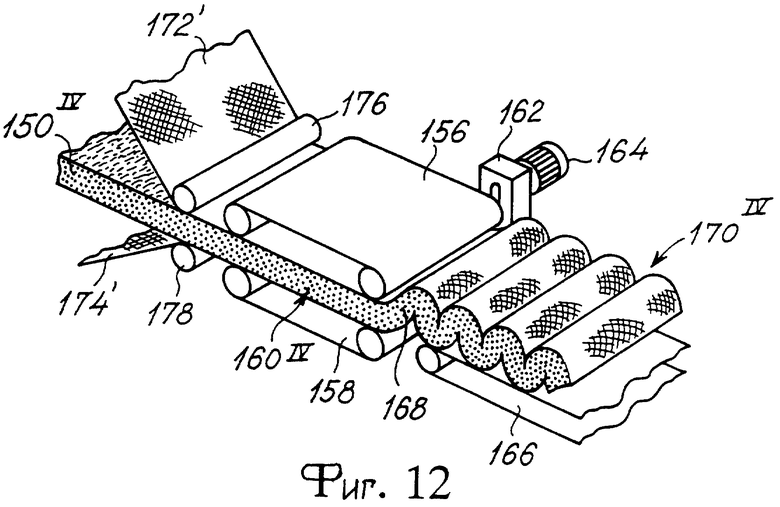

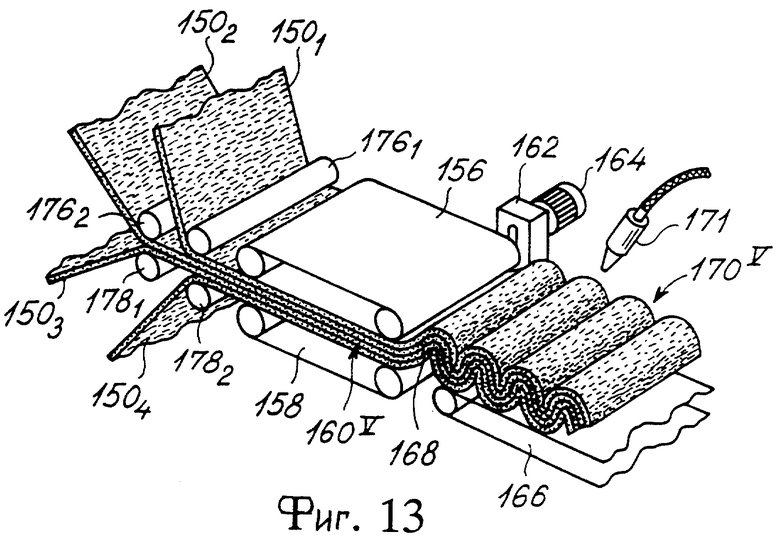

фиг. 11-13 изображают схематические виды в перспективе, подобные видам, показанным на фиг. 8-10, иллюстрирующие технические приемы производства композитных волнообразных полотен из минерального волокна, из которых изготовляются композитные кольцевые изолирующие покрытия из минерального волокна в соответствии с настоящим изобретением;

фиг. 14 изображает схематический вид в разрезе альтернативного варианта воплощения производственной установки (линии) для изготовления волнообразного полотна из минерального волокна, из которого производятся кольцевые изолирующие покрытия из минерального волокна в соответствии с настоящим изобретением;

фиг. 15 изображает схематический вид в разрезе, иллюстрирующий волнообразное полотно из минерального волокна, разрезанное на отдельные половины покрытий из минерального волокна путем резки волнообразного полотна из минерального волокна вдоль плоскости симметрии волнообразного полотна из минерального волокна;

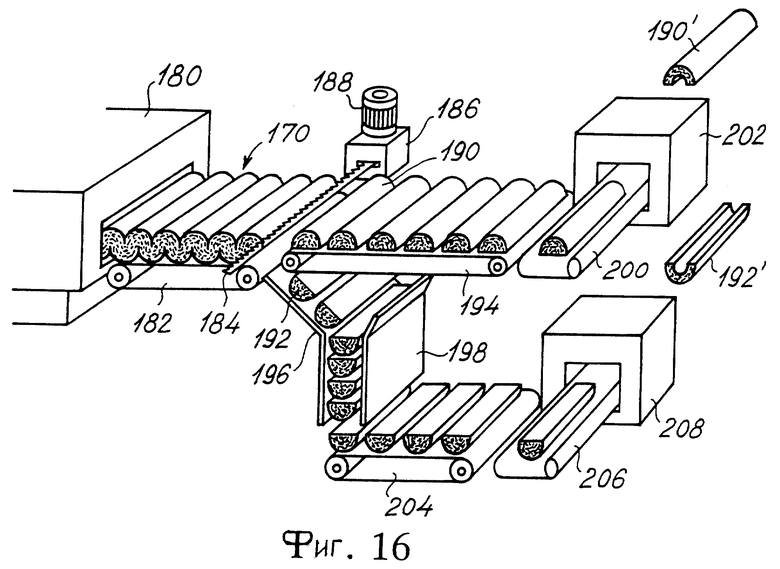

фиг. 16 изображает схематический вид в перспективе производственной установки (линии) для вулканизации волнообразного полотна из минерального волокна, произведенного в соответствии со способом, показанным на фиг. 8-15, и для разделения вулканизированного волнообразного полотна из минерального волокна на отдельные половины покрытий, которые должны пройти дополнительную обработку для изготовления половин кольцевого изолирующего покрытия из минерального волокна в соответствии с настоящим изобретением;

фиг. 17 изображает схематический вид первого варианта обрабатывающих инструментов для преобразования половин оболочек из минерального волокна, изготовленных, как показано на фиг. 15 и 16, в половины кольцевых изолирующих покрытий из минерального волокна;

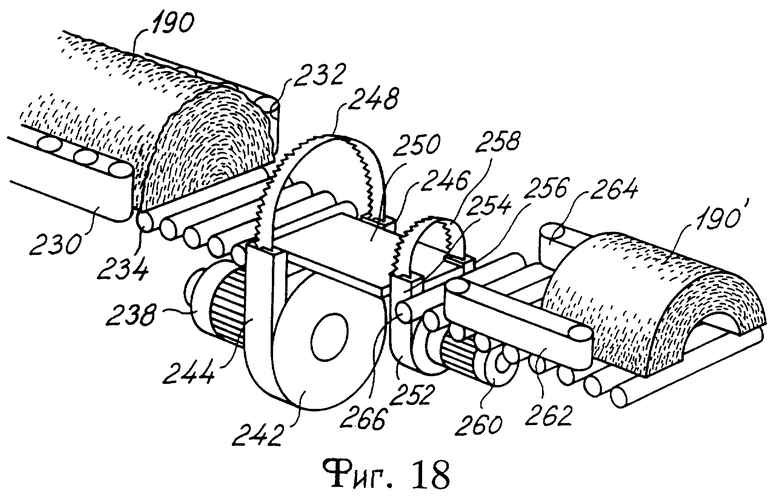

фиг. 18 и 19 изображают схематические виды в перспективе альтернативных вариантов обрабатывающих инструментов для преобразования половин оболочек из минерального волокна, изготовленных, как показано на фиг. 15 и 16, в половины кольцевых изолирующих покрытий из минерального волокна, соответствующих настоящему изобретению;

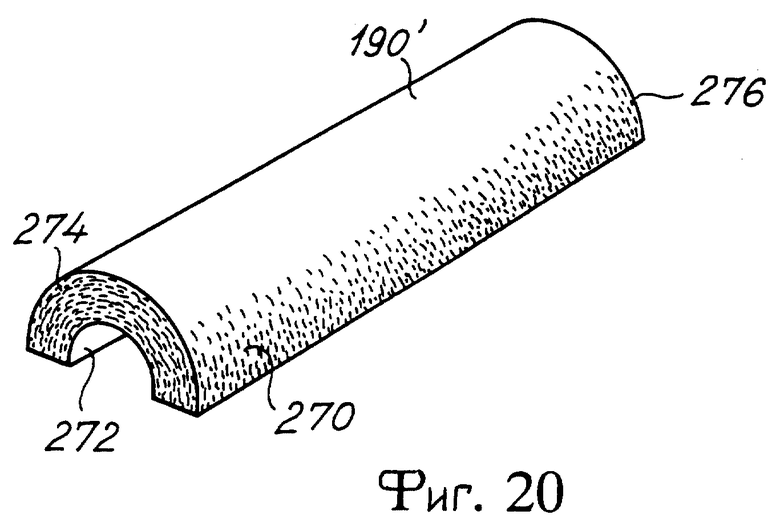

фиг. 20 изображает схематический вид в перспективе половины кольцевого изолирующего покрытия из минерального волокна, соответствующего настоящему изобретению и произведенного в соответствии с настоящим изобретением;

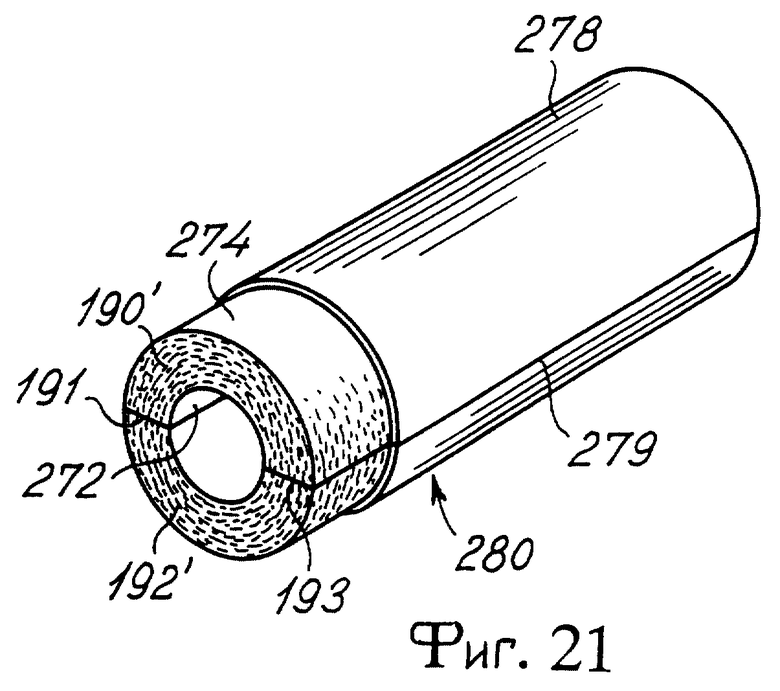

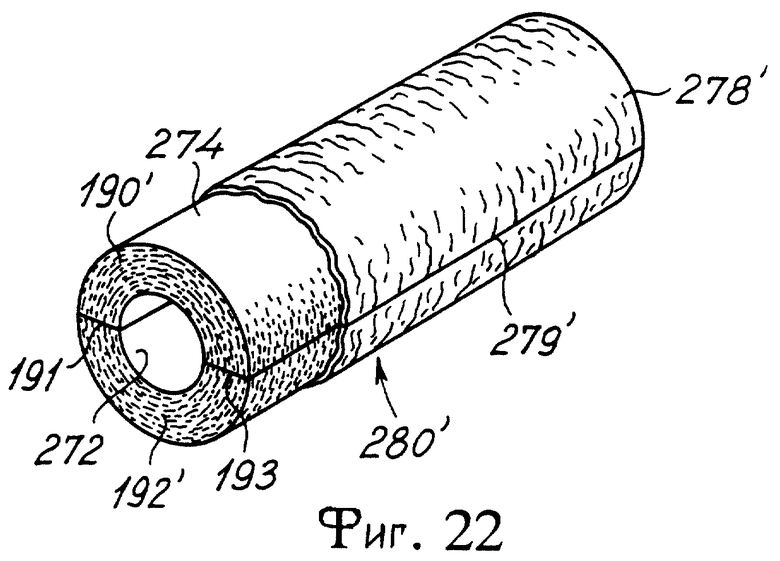

фиг. 21-23 изображают схематические виды в перспективе и с частичным сечением изготовленных кольцевых изолирующих покрытий из минерального волокна, включающих две отдельные кольцевые половины изолирующих покрытий из минерального волокна и наружные покрытия.

На фиг. 1 показана первая операция производства базового полотна из минерального волокна. Первая операция включает формирование минеральных волокон из расплава, образующего минеральное волокно, который изготовляется в печи 10 и подается из выпускного отверстия 12 печи 10 на все четыре быстро вращающиеся колеса 14, к которым расплав, формирующий минеральное волокно, подается в виде струи 16. При подаче струи 16 расплава, формирующего минеральное волокно, в радиальном направлении на быстро вращающиеся колеса 14 одновременно осуществляется подача струи газа в осевом направлении на быстро вращающиеся колеса 14, вызывая формирование отдельных минеральных волокон или пучков минеральных волокон, которые выбрасываются или распыляются быстро вращающимися колесами 14, как показано цифрой 18. Струя газа может представляет собой так называемую струю газа для температурной обработки, как правило, струю охлаждающего газа. Струя 18 распыляемых минеральных волокон собирается на непрерывно движущейся первой ленте 22 конвейера, формирующей базовое или первичное полотно 20 из минерального волокна. В первичное полотно 20 из минерального волокна добавляется подвергающийся горячей вулканизации связующий элемент либо непосредственно в полотно 20, либо в ходе операции выброса минеральных волокон с быстро вращающихся колес 14, то есть в ходе операции формирования отдельных минеральных волокон. Как видно на фиг. 1, первая лента 22 конвейера состоит из двух секций ленты конвейера. Первая секция ленты конвейера наклонена относительно горизонтального направления и относительно второй по существу горизонтальной секции ленты конвейера. Первая секция представляет собой собирательную секцию конвейера, тогда как вторая секция представляет собой транспортную секцию.

Следует понимать, что базовое или первичное полотно 20 из минерального волокна, произведенное в ходе первой производственной операции, показанной на фиг. 1, содержит минеральные волокна, расположенные в целом или предпочтительно в направлении транспортировки, определяемом первой лентой 22 конвейера, то есть в продольном направлении первой ленты 22 конвейера и, следовательно, в общем продольном направлении базового или первичного изолирующего волокна 20 из минерального волокна, образованного на первой ленте 22 конвейера.

На фиг. 2 показана первая операция производства альтернативного варианта полотна из минерального волокна в сравнении с базовым или первичным полотном, показанным на фиг. 1. Операция, показанная на фиг. 2, в целом содержит первую операцию, показанную на фиг. 1, то есть операцию производства базового или первичного полотна 20 из минерального волокна из струи 16 расплава, формирующего минеральное волокно, образуемой выпускным отверстием 12 печи 10, и при помощи быстро вращающихся колес 14, от которых выбрасывается струя 18 распыленных минеральных волокон, после чего струя 18 минеральных волокон собирается на собирательной секции первой ленты 22 конвейера, образуя базовое или первичное полотно из минерального волокна, содержащее минеральные волокна, в целом или преимущественно расположенные в продольном направлении базового или первичного полотна 20 из минерального волокна. Первая секция первой ленты 22 конвейера составляет, как было указано выше, собирательную секцию, тогда как вторая секция ленты 22 конвейера составляет транспортную секцию, при помощи которой базовое или первичное полотно 20 из минерального волокна переносится на вторую и третью непрерывно движущиеся ленты конвейера, обозначенные цифрами 24 и 26 соответственно, которые работают синхронно с первой лентой 22 конвейера, при этом базовое или первичное полотно 20 из минерального волокна помещается между двумя примыкающими поверхностями второй и третьей лент 24 и 26 соответственно.

Вторая и третья ленты 24 и 26 конвейера соответственно сообщаются с четвертой лентой 28 конвейера, которая составляет собирательную ленту конвейера, на которой собирается вторичное полотно 30 из минерального волокна, в то время как вторая и третья ленты 24 и 26 конвейера соответственно

качаются поперек верхней поверхности четвертой ленты 28 конвейера в поперечном направлении относительно четвертой ленты 28 конвейера. Вторичное полотно 30 из минерального волокна последовательно производится путем расположения первичного полотна 20 из минерального волокна с частичным перекрытием в целом в поперечном направлении относительно четвертой ленты 28 конвейера.

Благодаря производству вторичного полотна 30 из минерального волокна из первичного полотна 20 из минерального волокна, как показано на фиг. 2, производится более однородное вторичное полотно 30 из минерального волокна в сравнении с менее однородным первичным полотном 20 из минерального волокна.

Кроме того, общая ориентация минеральных волокон вторичного полотна 30 из минерального волокна чередуется в сравнении с общей ориентацией минеральных волокон базового или первичного полотна 20 из минерального волокна. Таким образом, как отмечалось выше, общая ориентация минеральных волокон базового или первичного полотна 20 из минерального волокна параллельна продольному направлению полотна 20 и направлению транспортировки первой ленты 22 конвейера. В отличие от базового или первичного полотна 20 из минерального волокна общая ориентация минеральных волокон вторичного полотна 30 из минерального волокна по существу перпендикулярна и поперечна продольному направлению вторичного полотна 30 из минерального волокна и направлению транспортировки четвертой ленты 28 конвейера.

На фиг. 3 показан узел (станция) для уплотнения и гомогенизации поступающего полотна 40 из минерального волокна, которая служит для уплотнения и гомогенизации поступающего полотна 40 из минерального волокна для производства выходного полотна 60 из минерального полотна, которое более компактно и более однородно по сравнению с входящим полотном 40 из минерального полотна. Входящее полотно 40 из минерального волокна может составлять базовое или первичное полотно 20 из минерального волокна, произведенное в узле, показанном на фиг. 1 или в альтернативном варианте и предпочтительно составлять вторичное полотно 30 из минерального волокна, произведенное в узле, показанном на фиг. 2.

Уплотняющий узел содержит две секции. Первая секция содержит две ленты 42 и 43 конвейера, которые расположены со стороны верхней поверхности и со стороны нижней поверхности соответственно полотна 40 из минерального волокна и которые смонтированы на роликах 44, 46 и 45, 47 соответственно. Первая секция в целом составляет секцию, в которой полотно 40 из минерального волокна, поступающее в секцию, подвергается вертикальному сжатию, вызывающему уменьшение общей толщины полотна из минерального волокна и уплотнение полотна из минерального волокна. Ленты 42 и 43 конвейера, следовательно, устроены таким образом, что они наклонены от входного конца, расположенного слева на фиг. 3, где полотно 40 из минерального волокна поступает в первую секцию, в направлении выходного конца, откуда вертикально сжатое полотно из минерального волокна подается во вторую секцию уплотняющего узла.

Вторая секция уплотняющего узла содержит три комплекта роликов 48 и 49, 50 и 51, 52 и 53. Ролики 48, 50 и 52 расположены со стороны верхней поверхности полотна из минерального волокна, тогда как ролики 49, 51 и 53 расположены со стороны нижней поверхности полотна из минерального волокна. Вторая секция уплотняющего узла обеспечивает продольное сжатие полотна из минерального волокна, которое способствует гомогенизации полотна из минерального волокна, поскольку минеральные волокна полотна из минерального волокна перестраиваются в более однородную структуру по сравнению с первоначальной структурой. Три набора роликов 48 и 49, 50 и 51, 52 и 53 второй секции вращаются с одинаковой вращательной скоростью, которая ниже, чем вращательная скорость роликов 44, 46, 45, 47, движущих ленты 42 и 43 конвейера соответственно первой секции, вызывая продольное сжатие полотна из минерального волокна. Уплотненное и сжатое в продольном направлении полотно из минерального волокна выходит из уплотняющего узла, показанного на фиг. 3, в виде, обозначенном цифрой 60.

Следует понимать, что комбинированный уплотняющий узел для вертикального и продольного сжатия, показанный на фиг. 3, может модифицироваться путем исключения одной из двух секций, то есть первой секции, составляющей секцию для сжатия по вертикали или в альтернативном варианте второй секции, составляющей секцию для сжатия в продольном направлении. При исключении одной из двух секций уплотняющего узла, показанного на фиг. 3, обеспечивается получение уплотняющей секции, выполняющей одну уплотняющую или сжимающую операцию, такой как уплотняющий в вертикальном направлении узел, или в альтернативном варианте для продольного сжатия. Хотя была описана секция для уплотнения по вертикали, включающая конвейерные ленты, и секция для продольного сжатия, включающая ролики, следует понимать, что обе секции могут снабжаться лентами или роликами. Кроме того, секция для сжатия по вертикали может оснащаться роликами, и секция для продольного сжатия может снабжаться конвейерными лентами.

На фиг. 4 показан другой производственный узел (станция), в котором поверхностный слой 66 отделяется от полотна 60 из минерального волокна и обеспечивается получение остаточной части полотна 60 из минерального волокна, причем остаточная часть обозначена цифрой 64. Полотно 60 из минерального волокна, подвергающееся обработке в узле, показанном на фиг. 4, может представлять собой выходное полотно 60 из минерального волокна, показанное на фиг. 3 или в альтернативном варианте базовое или первичное полотно 20 из минерального волокна, произведенное в узле, показанном на фиг. 1. Полотно 60 из минерального волокна, подвергающееся обработке в узле, показанном на фиг. 4, может в альтернативном варианте представлять собой вторичное полотно 30 из минерального волокна, произведенное в узле, показанном на фиг. 2, или в альтернативном варианте полотно из минерального волокна, имеющее структуру, описанную ниже со ссылками на фиг. 5-7. Отделение поверхностного слоя 66 от остаточной части 64 полотна из минерального волокна выполняется при помощи режущего инструмента 62, при этом остаточная часть 64 полотна 60 из минерального полотна поддерживается и транспортируется при помощи конвейерной ленты 68. Режущий инструмент 62 может представлять собой неподвижный режущий инструмент или нож или в альтернативном варианте он может представлять собой режущий инструмент или нож, совершающий возвратно-поступательное движение в поперечном направлении. Поверхностный слой 66, отделяемый от полотна из минерального волокна, отводится от пути движения остаточной части 64 полотна из минерального волокна при помощи конвейерной ленты 70 и перемещается с конвейерной ленты 70 к трем комплектам роликов, содержащим первый комплект роликов 72 и 73, второй комплект роликов 74 и 75 и третий комплект роликов 76 и 77, причем три комплекта роликов вместе составляют уплотняющую или сжимающую секцию, подобную второй секции уплотняющего узла, описанного выше со ссылками на фиг. 3. Из уплотняющей или сжимающей секции, включающей три комплекта роликов 72, 73; 74, 75; и 76, 77 соответственно, поступает уплотненное или сжатое полотно 80 из минерального волокна.

В верхней левой части фиг. 5 показан первый узел для выполнения первой операции производства альтернативного варианта полотна из минерального волокна, причем этот узел идентичен узлу, описанному выше со ссылками на фиг. 1, и включает печь 10, из выпускного отверстия 12 которой струя 16 расплава, формирующего минеральное волокно, подается на быстро вращающееся колесо или колеса 14, с которых минеральные волокна выбрасываются, как показано цифрой 18. Узел также включает непрерывно работающую первую конвейерную ленту 22, на которой собирается базовое или первичное полотно 20 из минерального волокна, и вторую конвейерную ленту 84, на которую переносится с первой конвейерной ленты 22 базовое или первичное полотно 20 из минерального волокна.

Со второй конвейерной ленты 84 первичное полотно 20 из минерального волокна далее переносится кo второму узлу, целиком обозначенному цифрой 86. Узел 86 представляет собой узел, в котором общее направление транспортировки базового или первичного полотна 20 из минерального волокна преобразуется из продольного направления, формируемого первой и второй конвейерными лентами 22 и 84 соответственно в продольное направление, формируемое полотном 90 из минерального волокна.

Полотно 90 из минерального волокна представляет собой полотно из минерального волокна, образующееся из непосредственно собираемого первичного полотна 20 из минерального волокна и, следовательно, содержит минеральные волокна, преимущественно расположенные или ориентированные в продольном направлении полотна 90 из минерального волокна. Таким образом, полотно 90 из минерального волокна формирует первое продольное направление и первое поперечное направление, при этом первым продольным направлением является направление, вдоль которого преимущественно расположены или ориентированы минеральные волокна полотна 90 из минерального волокна.

Полотно 90 из минерального волокна переносится из узла 86 при помощи конвейерных лент, не показанных на фиг. 1, к ролику 88, который служит для изменения направления транспортировки полотна 90 из минерального волокна от по существу горизонтального направления в по существу вертикальное направление, как показано стрелкой 96, для переноса полотна 90 из минерального волокна к другому узлу, в котором полотно 90 из минерального волокна преобразуется в сегментное полотно 110 из минерального волокна путем расположения сегментов полотна 90 из минерального волокна с частичным перекрытием и под углом к продольному и поперечному направлениям сегментного полотна 110 из минерального волокна. Преобразование полотна 90 из минерального волокна в сегментное полотно 110 из минерального волокна выполняется при помощи двух маятниковых или колебательных конвейерных лент 92 и 94, имеющих верхние принимающие концы, на которые поступает полотно 90 из минерального волокна, и нижние горизонтально колеблющиеся выходные концы, из которых выходит полотно 90 из минерального волокна, составляя сегменты, которые располагаются с описанным выше частичным перекрытием для формирования сегментного полотна 110 из минерального полотна.

На фиг. 5 показаны два сегмента, обозначенные цифрами 98 и 110 соответственно, представляющие собой сегменты, из которых состоит сегментное полотно 110 из минерального волокна. Сегмент 100 ограничен противоположными изгибами 104 и 106, соединяющими сегмент 100 с ранее полученным сегментом и с сегментом 98 соответственно. Сегмент 98, кроме того, ограничен изгибом 108, которым сегмент соединяется с полотном 90 из минерального волокна, простирающимся по существу вертикально к маятниковым конвейерам 92 и 94. Сегментное полотно 110 из минерального волокна движется от положения, находящегося ниже маятниковых конвейерных лент 92 и 94, направо (на фиг. 5) в направлении другого обрабатывающего узла 116, содержащего две сжимающие по вертикали или уплотняющие конвейерные ленты 112 и 114, которые служат для уплотнения или гомогенизации сегментного полотна 110 из минерального волокна. Узел 116 представляет собой узел, подобный узлу, описанному выше со ссылками на фиг. 3. На фиг. 5 цифрой 102 обозначена передняя кромка сегмента 98, которая представляет собой линию раздела между сегментами 98 и 100 сегментного полотна 110 из минерального волокна.

Следует понимать, что сегментное полотно 110 из минерального волокна состоит из сегментов, образованных из полотна 90 из минерального волокна, в котором минеральные волокна преимущественно расположены или ориентированы вдоль продольного направления полотна 90 из минерального волокна, и минеральные волокна сегментного полотна 110 из минерального волокна, следовательно, преимущественно располагаются или ориентируются в направлениях, определяемых положением отдельных сегментов сегментного полотна 110 из минерального волокна, таких как сегменты 98 и 100. Таким образом, сегменты 98 и 100 содержат минеральные волокна, которые преимущественно располагаются под углом к продольному направлению сегментного полотна 110 из минерального волокна и под углом друг к другу. Угловые направления, вдоль которых располагаются минеральные волокна сегментного полотна 110 из минерального волокна в целом определяются соотношением между скоростью транспортировки полотна 90 из минерального волокна и скоростью транспортировки сегментного полотна 110 из минерального волокна, то есть соотношением между скоростью движения конвейерной ленты, при помощи которой полотно 90 из минерального волокна подается к маятниковым конвейерам 92 и 94, и скоростью движения конвейерной ленты, при помощи которой сегментное полотно из минерального волокна перемещается от маятниковых конвейерных лент 92 и 94 в направлении узла 116. Благодаря изменению соотношения между указанными выше скоростями транспортировки полотна 90 из минерального полотна и сегментного полотна 110 из минерального волокна может регулироваться частичное взаимное перекрытие сегментов сегментного полотна 110 из минерального волокна, а также общая ориентация минеральных волокон сегментного полотна 110 из минерального волокна вдоль угловых направлений, по которым минеральные волокна сегментного полотна 110 из минерального волокна преимущественно расположены или ориентированы.

Конвейерные ленты 112 и 114, сжимающие по вертикали, уплотняющего узла 116 имеют клиновидную конфигурацию, обеспечивающую сжатие сегментного полотна 110 из минерального волокна по меньшей мере на выходном конце уплотняющего узла 116 и работают так, чтобы вызывать вертикальное маятниковое движение сегментного полотна 110 из минерального волокна на выходном конце уплотняющего узла 116. Следовательно, уплотняющий узел 116 производит общую гомогенизацию благодаря переориентации минеральных волокон, производя однородное полотно из минерального волокна, которое выходит из уплотняющего узла 116 с вертикальным маятниковым движением и поступает в следующий обрабатывающий узел 124, в котором полотно из минерального волокна подвергается дальнейшей обработке для формирования складчатого полотна из минерального волокна.

В обрабатывающем узле 124 полотно из минерального волокна, выходящее из уплотняющего узла 116, изгибается вертикально и, следовательно, поперек или перпендикулярно продольному направлению полотна из минерального волокна и параллельно поперечному направлению полотна из минерального волокна. Складчатое полотно из минерального волокна производится при помощи двух конвейерных лент 118 и 122, укладывающих полотно из минерального волокна слоями, и для обеспечения дальнейшего замедления темпа подачи полотна из минерального волокна в уплотняющий узел и, следовательно, вертикального изгибания полотна из минерального волокна.

Из узла 124 изогнутое вертикальными складками полотно из минерального волокна подается в следующий узел 132, содержащий две конвейерные ленты 126 и 128, которые создают дальнейшее замедление скорости транспортировки складчатого полотна 120 из минерального волокна для формирования уплотненного и гомогенизированного складчатого полотна 130 из минерального волокна. Полотно 130 из минерального волокна представляет собой конечный продукт из минерального волокна, который, подобно полотнам из минерального волокна 20, 30, 60, 64, 80, может обрабатываться отдельно или в процессе непрерывного производства, как будет описано ниже, для производства кольцевых изолирующих покрытий из минерального волокна.

На фиг. 6 более детально показано сегментное полотно 110 из минерального волокна, иллюстрирующее сегменты 98 и 100, а также кромки 106 и 108. На фиг. 6 также более детально показано преобладающее расположение или ориентация минеральных волокон отдельных сегментов, из которых состоит сегментное полотно 110 из минерального волокна.

На фиг. 7 показаны складчатое полотно 120 из минерального волокна, а также уплотненное и гомогенизированное полотно 130 из минерального волокна, иллюстрирующее структуру полотен. В нижней правой части фиг. 7 показаны две пластины или два сегмента полотна 70 из минерального волокна, обозначенные цифрами 134 и 140. Пластина или сегмент 134 также включает два субсегмента 136 и 138, которые соединяются по линии раздела, обозначенной цифрой 137. Линия 137 начинается от кромки, такой как кромка 102, показанная на фиг. 5 и 6, при таком расположении сегментов, как расположены сегменты 98 и 100, из которых состоит сегментное полотно 110 из минерального волокна, с частичным взаимным перекрытием, с которым расположены сегменты. Таким образом, на фиг. 7 субсегменты 136 и 138 содержат минеральные волокна, которые преимущественно расположены или ориентированы под углом к продольному и поперечному направлениям полотна 130 из минерального волокна, и также под углом друг к другу. На фиг. 7 цифра 144 обозначает стрелку, представляющую продольное направление полотна 140 из минерального волокна. Подобным образом цифрами 143 и 145 обозначаются стрелки, представляющие поперечное направление и вертикальное направление соответственно полотна 130 из минерального волокна.

Фиг. 7 также иллюстрирует особую характеристику полотна 130 из минерального волокна, заключающуюся в том, что линия 137, разделяющая сегменты 136 и 138, смещается от сегмента 138 к сегменту 140 и далее к примыкающим сегментам, в целом определяемым соотношением степени перекрытия сегментного полотна 110 из минерального волокна, такого как сегменты 98 и 100, и высоты складок складчатого и уплотненного полотна 130 из минерального волокна, такого как сегменты 134 и 140. Следует понимать, что обозначение преимущественной ориентации минеральных волокон полотен из минерального волокна, описанных выше, в некоторой степени преувеличено исключительно для наглядности.

На фиг. 8 показан производственный узел, в котором первичное полотно из минерального волокна подвергается дальнейшей обработке в соответствии с настоящим изобретением для производства волнообразного полотна из минерального волокна, из которого производятся половины кольцевого изолирующего покрытия из минерального волокна, как будет описано ниже. Производственный узел, показанный на фиг. 8 в целом содержит две конвейерные ленты 152 и 154, между которыми проходит полотно из минерального волокна, которые располагаются на противоположных сторонах, то есть сверху и снизу соответственно от изолирующего полотна 150 из минерального волокна, которое подвергается обработке для производства волнообразного полотна из минерального волокна, обозначенного цифрой 170.

Конвейерные ленты 152 и 154, между которыми проходит изолирующее полотно из минерального волокна, производят, как можно видеть на фиг. 8, умеренное сжатие полотна 150 из минерального волокна, поступающего в производственный узел, и доставляют сжатое полотно 160 из минерального волокна в следующий комплект конвейерных лент 156 и 158, между которыми проходит полотно из минерального волокна, которые расположены выше и ниже соответственно сжатого полотна 160 из минерального волокна. Главной задачей конвейерных лент 156 и 158, однако, является производство волнообразного полотна 170 из минерального волокна. Конвейерные ленты 156 и 158 образуют входной конец и выходной конец для приема сжатого полотна 160 из минерального волокна, поступающего от конвейерных лент 152 и 154, и подачи волнообразного полотна 170 из минерального волокна к следующей конвейерной ленте 166 соответственно.

Ролики, на которых конвейерные ленты 156 и 158 удерживаются на входном конце конвейерных лент 156 и 158, неподвижны относительно примыкающих к ним роликов, на которых удерживаются конвейерные ленты 152 и 154, тогда как ролики, на которых конвейерные ленты 156 и 158 удерживаются на выходном конце конвейерных лент 156 и 158, подвижны по вертикали относительно вертикальной стойки 162, при этом движение роликов относительно стойки 162 производится двигателем 164. При приведении двигателя 164 в действие ролики на выходном конце конвейерных лент 156 и 158 поднимаются и опускаются, производя возвратно-поступательное движение выходного конца конвейерных лент 156 и 158, при этом вертикальное возвратно-поступательное движение производит волны в сжатом полотне 160 из минерального волокна, которые составляют волнообразное полотно 170 из минерального волокна. Цифрой 171 обозначена насадка, из которой выбрасывается поток горячего воздуха или струя горячего воздуха и направляется на верхнюю поверхность волнообразного полотна 170 из минерального полотна для осуществления вулканизации поверхности волнообразного полотна 170 из минерального волокна, повышающей жесткость и самонесущую способность волнообразного полотна 170 из минерального полотна, которое перемещается конвейерной лентой 166 в незакрепленном состоянии. Подобное средство для обеспечения затвердевания, например, насадка, генерирующая струю горячего воздуха, перфорированная трубка и т.п., может подобным образом располагаться ниже волнообразного полотна 170 из минерального волокна для обеспечения частичного затвердевания наружной нижней поверхности волнообразного полотна 170 из минерального волокна, произведенного в производственном узле, показанном на фиг. 8, а также в производственных узлах, которые будут описаны ниже со ссылками на фиг. 9, 10 и 13.

Волна, производимая при движении роликов, закрепленных в вертикальной стойке 162, вниз от верхнего положения в нижнее положение, обозначена цифрой 168. Волнообразное полотно 170 из минерального волокна, производимое благодаря вертикальному возвратно-поступательному движению выходного конца конвейерных лент 156 и 158, принимается конвейерной лентой 166, которая движется с меньшей скоростью в сравнении со скоростью движения конвейерных лент 152, 154, 156 и 158. Конвейерные ленты 156 и 158 могут также двигаться с несколько меньшей скоростью в сравнении со скоростью движения конвейерных лент 152 и 154 для производства небольшого продольного сжатия уплотненного полотна 160 из минерального волокна, поступающего к совершающим вертикальное возвратно-поступательное движение конвейерным лентам 156 и 158, между которыми проходит полотно из минерального волокна.

Соотношение скорости транспортировки между конвейерными лентами 156, 158 и конвейерной лентой 166 и хода вертикального возвратно-поступательного движения выходного конца конвейерных лент 156 и 158 определяет высоту волн волнообразного полотна 170 из минерального волокна, а также ширину или длину волны волнообразного полотна из минерального волокна. Также следует понимать, что на контур наружной поверхности волн волнообразного полотна 170 из минерального волокна может влиять работа конвейерной ленты 166 и двигателя 164, в частности, двигатель 164 может работать в изменяемом временном режиме, производя прерывающееся вертикальное возвратно-поступательное движение конвейерных лент 156 и 158, при этом прерывающаяся работа влияет на образование отдельных волн, таких как волна 168 волнообразного полотна 170 из минерального волокна.

Таким образом, двигателем 164 можно управлять в определенном временном режиме для производства определенного наружного контура волн, таких как волна 168 волнообразного полотна 170 из минерального волокна. В большинстве случаев требуется, чтобы наружный контур волн волнообразного полотна 170 из минерального волокна имел по существу круглую цилиндрическую конфигурацию, поскольку половины кольцевых изолирующих покрытий из минерального волокна, производимые из волнообразного полотна 170 из минерального волокна, как правило и предпочтительно, имеют круглую цилиндрическую поверхность. Альтернативные варианты наружных контуров могут выполняться путем варьирования работы двигателя 164 и/или скорости движения конвейерной ленты 166.

Производственная станция, показанная на фиг. 8, в которой первичное полотно из минерального волокна обрабатывается для производства волнообразного полотна из минерального волокна, может модифицироваться, например, путем исключения двигателя 164 и поддержания стационарного положения конвейерных лент 156 и 158, с одновременным варьированием скорости конвейерной ленты 156 относительно скорости конвейерной ленты 158 в изменяемом временном режиме, при этом обеспечивается периодическое замедление движения верхней поверхности уплотненного полотна 160 из минерального волокна благодаря замедлению движения конвейерной ленты 156 относительно движения конвейерной ленты 158, что создает изгибающуюся вверх волну, такую как волна 168, показанная на фиг. 8, после чего производится ускорение движения конвейерной ленты 156 с одновременным замедлением движения конвейерной ленты 158 для замедления движения нижней поверхности уплотненного полотна 160 из минерального волокна, что заставляет полотно из минерального волокна, поступающее из выходного конца конвейерной ленты 156 и 158, отклоняться вниз, производя волны волнообразного полотна 170 из минерального волокна. Также благодаря этому периодическому ускорению и замедлению движения верхней и нижней поверхностей уплотненного полотна 150 из минерального волокна скорость движения конвейерной ленты 166 может поддерживаться постоянной или варьировать в соответствии с чередованием варьирования скорости движения конвейерной ленты 156 и варьирования скорости движения конвейерной ленты 158. В описанном выше альтернативном варианте, включающем ускорение и замедление движения конвейерных лент 156 и 158, между которыми проходит полотно из минерального волокна, продольная протяженность конвейерных лент может меняться, и конвейерные ленты могут также в качестве альтернативы заменяться роликами или направляющими пластинами или комбинациями лент, роликов и/или направляющих пластин, служащих для производства волнообразного полотна 170 из минерального волокна путем изменения скорости транспортировки верхней поверхности уплотненного полотна 150 из минерального волокна относительно его нижней поверхности и наоборот.

Полотно 150 из минерального волокна, поступающее к конвейерным лентам 152 и 154, показанным на фиг. 8, является полотном из минерального волокна, включающим минеральные волокна, преимущественно расположенные в продольном направлении полотна 150 из минерального волокна. Таким образом, полотно 150 из минерального волокна может представлять собой полотно, подобное непосредственно собираемому и (необязательно) уплотненному или сжатому полотну 20 из минерального волокна, описанному выше со ссылками на фиг. 3.

Техника производства волнообразного полотна из минерального волокна, подвергающегося дальнейшей обработке для производства половин кольцевых изолирующих покрытий из минерального волокна, может использоваться в связи с любым полотном из минерального волокна, включающим минеральные волокна с любой произвольной преобладающей ориентацией или состоящим из слоев полотен из минерального волокна, и (необязательно) поверхностных или промежуточных листов, делающих возможным производство кольцевых изолирующих покрытий из минерального волокна, демонстрирующих определенную преобладающую ориентацию минеральных волокон и структурный состав, отвечающие определенным требованиям, относящимся к прочности, гибкости и/или эластичности и теплоизолирующим качествам.

На фиг. 9 показан производственный узел, подобный показанному на фиг. 8, который обрабатывает альтернативный вариант полотна 150' из минерального волокна, включающий минеральные волокна, преимущественно расположенные под углом к продольному направлению полотна 150' из минерального волокна, то есть составляющие полотно, подобное полотну 30, описанному выше со ссылками на фиг. 2, и (необязательно) уплотненное, как описано выше со ссылками на фиг. 3. Поступающее полотно 150' проходит между конвейерными лентами 152 и 154 и сжимается ими, при этом производится уплотненное полотно 160' из минерального волокна, включающее минеральные волокна, преимущественно расположенные под углом к продольному направлению полотна из минерального волокна. Цифрами 168' и 170' обозначены волна и волнообразное полотно из минерального волокна, включающее минеральные волокна, преимущественно расположенные поперек направления транспортировки волнообразного полотна 170' из минерального волокна. Таким образом, волна 168' и волнообразное полотно 170' из минерального волокна соответствуют волне 168 и волнообразному полотну 170 из минерального волокна, описанным выше со ссылками на фиг. 8. Однако следует понимать, что волнообразное полотно 170, описанное выше со ссылками на фиг. 8, включает минеральные волокна, преимущественно расположенные тангенциально относительно волн волнообразного полотна из минерального волокна, тогда как волнообразное полотно 170' из минерального волокна включает минеральные волокна, преимущественно расположенные вдоль оси волн волнообразного полотна 170' из минерального волокна.

Описанное выше изолирующее полотно из минерального волокна, произведенное как описано со ссылками на фиг. 5-7, может также обрабатываться в производственном узле, показанном на фиг. 8 и 9, как показано на фиг. 10, где цифрами 150'', 160'', 168'' и 170'' обозначены элементы, соответствующие элементам 150, 160, 168 и 170 соответственно, описанным выше со ссылками на фиг. 8, однако включающие минеральные волокна, преимущественно расположенные под углом друг к другу и под углом к продольному и поперечному направлениям полотна из минерального волокна.

На фиг. 11 показана техника производства композитного волнообразного полотна, согласно которой центральное полотно 150''' пролегает между двумя противоположными поверхностными слоями 172 и 174 из минерального волокна. Центральное полотно 150''' из минерального волокна может представлять собой любое из описанных выше полотен 20, 30, 60, 64 или 130 из минерального волокна, и поверхностные слои или полотна 172 и 174 из минерального волокна могут производиться в соответствии с техникой, описанной выше со ссылками на фиг. 4 или в альтернативном варианте представлять собой полотна из минерального волокна, произведенные другим производственным оборудованием и представляющие собой полотна из минерального волокна с любыми описанными выше конфигурациями и структурами. Предпочтительно поверхностные изолирующие слои или полотна 172 и 174 из минерального волокна имеют идентичную структуру, хотя в некоторых вариантах применения полотна 172 и 174 могут иметь разную структуру.

Производственный узел, показанный на фиг. 11, в целом соответствует производственному узлу, описанному выше со ссылками на фиг. 8, 9 и 10, однако производственный узел, показанный на фиг. 11, модифицирован в сравнении с производственным узлом, показанным на фиг. 8, 9 и 10 в том, что конвейерные ленты 152 и 154, между которыми проходит полотно из минерального волокна, исключены и заменены двумя роликами 175 и 178, которые служат для введения в контакт поверхностных слоев или полотен 172 и 174 из минерального волокна с центральным полотном 150'''. В зависимости от того, вулканизированы полотна 150''', 172 и 174, как будет более подробно описано ниже, или не вулканизированы, а также в зависимости от содержания вулканизируемого вещества, присутствующего в полотнах 150''', 172 и 174 и не вулканизированного, поверхностные полотна 172 и 174 из минерального волокна могут контактировать непосредственно с центральным полотном 150''' из минерального волокна или наноситься на центральное полотно 150''' и входить в контакт с ним при помощи связующего вещества или клея, например, такого как вулканизируемое вещество, используемое в предшествующих производственных станциях, таких как станции, описанные выше со ссылками на фиг. 1, 2 и 5 для производства базового или первичного полотна 20 из минерального волокна, описанного выше со ссылками на фиг. 1.

После наложения поверхностных полотен или слоев 172 и 174 из минерального волокна на центральное полотно 150''' из минерального волокна, производится композитное полотно 160''' из минерального полотна, которое подвергается дальнейшей обработке при помощи расположенных с двух сторон от полотна и совершающих вертикальные возвратно-поступательные движения конвейерных лент 156 и 158, как описано выше со ссылками на фиг. 8, для производства волнообразного композитного полотна 170''' из минерального волокна.