Группа изобретений относится к области строительства, а именно, к теплоизолирующим элементам строительных конструкций, в частности, к способам изготовления данных элементов, характеризуемых использованием специальных пенистых армированных материалов посредством формования из смесей, содержащих волокна, и может быть использована в производстве теплоизоляционных плит для утепления кровли, стен и фундаментов зданий, дорожных оснований.

Из существующего уровня техники известен способ изготовления отвержденного нетканого полотна из минерального волокна и устройство для его осуществления (Патент RU 2152489 C1, 10.07.2000, E04B 1/78, B65B 27/12, D04H 1/70, E04C 2/16, B32B 1/08, B28B 1/52). Способ изготовления отвержденного нетканого полотна из минерального волокна, включающий следующие стадии: а) изготовление первого нетканого полотна из минерального волокна, определяющего первое продольное направление, параллельное указанному первому полотну, и первое поперечное направление, параллельное указанному первому полотну, причем первое полотно содержит минеральные волокна, преимущественно расположенные по первому продольному направлению, и первое отверждаемое связующее вещество; б) перемещение первого полотна в первом продольном направлении; в) расположение сегментов первого полотна с частичным взаимным перекрыванием и под косым углом по отношению к первому продольному и первому поперечному направлениям так, чтобы получить второе нетканое полотно из минерального волокна, определяющее второе продольное и второе поперечное направления, причем второе полотно содержит минеральные волокна, расположенные преимущественно под косым углом к указанным второму продольному и второму поперечному направлениям и в основном под косым углом по отношению друг к другу; г) перемещение второго полотна в указанном втором продольном направлении; д) складывание второго полотна под косым углом по отношению к указанному второму продольному направлению так, чтобы получить третье нетканое полотно из минерального волокна; е) перемещение третьего нетканого полотна во втором продольном направлении и ж) отверждение первого отверждаемого связующего вещества так, чтобы вызвать связывание минеральных волокон из третьего полотна из минерального волокна друг с другом с образованием отвержденного нетканого полотна из минерального волокна, причём, складывание второго полотна осуществляют параллельно второму поперечному направлению, при этом указанное третье полотно содержит минеральные волокна, преимущественно расположенные под косым углом по отношению друг к другу и в основном под косым углом к указанному второму продольному и указанному второму поперечному направлениям. Устройство для изготовления отвержденного нетканого полотна из минерального волокна, содержащее: а) первое средство для изготовления первого нетканого полотна из минерального волокна, определяющего первое продольное направление, параллельное первому полотну, и первое поперечное направление, параллельное первому полотну, причем первое полотно содержит минеральные волокна, преимущественно расположенные по его первому продольному направлению, и содержит первое отверждаемое связующее вещество; б) второе средство для перемещения первого полотна в первом продольном направлении; в) третье средство для расположения сегментов первого полотна из минерального волокна с частичным взаимным перекрыванием и под косым углом по отношению к первому продольному и первому поперечному направлениям так, чтобы получить второе нетканое полотно, определяющее второе продольное и второе поперечное направления и содержащее минеральные волокна, преимущественно расположенные под косым углом по отношению ко второму продольному и второму поперечному направлениям и в основном под косым углом по отношению друг к другу; г) четвертое средство для перемещения второго полотна во втором продольном направлении; д) пятое средство для складывания второго полотна из минерального волокна под косым углом по отношению ко второму продольному направлению так, чтобы получить третье нетканое полотно из минерального волокна, е) шестое средство для перемещения третьего нетканого полотна во втором продольном направлении и ж) седьмое средство для отверждения первого отверждаемого связующего вещества так, чтобы вызвать связывание минеральных волокон из третьего полотна друг с другом, образуя, таким образом, отвержденное нетканое полотно из минерального волокна, причём, пятое средство выполнено с возможностью складывать второе полотно параллельно второму поперечному направлению, в котором третье полотно содержит минеральные волокна, преимущественно расположенные под косым углом по отношению друг к другу и в основном под косым углом по отношению ко второму продольному и второму поперечному направлениям.

Из уровня техники также известна поточная линия для изготовления изделий вертикально-слоистой структуры непосредственно из ковра горизонтально-слоистой структуры и способ ее функционирования (Патент RU 2389603 C2, 20.05.2010, B28B 1/52). Поточная линия для изготовления изделий вертикально слоистой структуры непосредственно из ковра горизонтально-слоистой структуры, включающая камеру волокноосаждения, подающий транспортер, ножи продольной и поперечной резки формуемого ковра, массопровод для изменения ориентации волокон с преимущественно горизонтальной на преимущественно вертикальную, узлы для нанесения покрытий на верхнюю и нижнюю поверхности сформированного однослойного ковра вертикальной слоистости, узлы регулировки плотности и толщины трехслойного ковра, камеру термообработки, обеспечивающую получение слоистого отвержденного ковра, узел резки слоистого ковра с получением готовых изделий, причём, она содержит плавильный агрегат и волокнообразователь, размещенные перед камерой волокноосаждения, размещенные после камеры термообработки узлы наклейки изоляционных и/или отделочных покрытий на поверхности слоистого отвержденного ковра и размещенный после узла резки слоистого ковра, содержащего ножи продольной и поперечной резки, узел упаковки готовых изделий, при этом узлы для нанесения покрытий на верхнюю и нижнюю поверхности сформированного однослойного ковра выполнены с возможностью нанесения сетчатых армирующих и/или отделочных покрытий, верхний и нижний приемный транспортеры камеры термообработки выполнены с узлом регулирования их скоростей для синхронизации таким образом, чтобы сохранить вертикальную ориентацию волокон в формуемом ковре, и для регулирования плотности формуемого ковра, причем приемный транспортер камеры термообработки выполнен ленточным из гибких перфорированных материалов, обладающих пониженными адгезионными свойствами к синтетическим связующим веществам, используемым при изготовлении волокнистого ковра. Способ функционирования поточной линии для изготовления изделий вертикально-слоистой структуры, включающий осаждение волокна преимущественно горизонтальной структуры на подающем транспортере в камере волокноосаждения, подачу его на продольную резку подвижным ножом, изменение в массопроводе ориентации волокон с преимущественно горизонтальной на преимущественно вертикальную за счет синхронизированных действий связанных между собой толкателя и ножа поперечной резки, нанесение покрытий на нижнюю части и верхнюю части сформованного ковра, его подачу в камеру термообработки, в которой происходит закрепление структуры сформованного ковра, транспортирование непрерывной ленты отвержденного после термообработки сформованного ковра на узел резки, где его разрезают на готовые изделия заданных размеров, причём, минеральное сырье для получения осаждаемого волокна расплавляют в плавильном агрегате, образуют волокна из расплава в волокнообразователе, и волокнообразователь, размещенные перед камерой волокноосаждения, после камеры термообработки наклеивают изоляционные и/или отделочные покрытия на поверхности слоистого отвержденного ковра, а после резки слоистого ковра ножами продольной и поперечной резки, полученные готовые изделия упаковывают, при этом покрытия на верхней и нижней поверхностях сформированного однослойного ковра сетчатые армирующие и/или отделочные, скорости верхнего и нижнего приемных транспортеров камеры термообработки синхронизируют таким образом, чтобы сохранить вертикальную ориентацию волокон в формуемом ковре, и для регулирования плотности формуемого ковра, причем в камере термообработки используют приемный транспортер, выполненный ленточным из гибких перфорированных материалов, обладающих пониженными адгезионными свойствами к синтетическим связующим веществам, используемым при изготовлении волокнистого ковра.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления изолирующего изделия (патент RU 2265700 С2, 10.12.2005, E04B1/80), включающий следующие операции: создание изоляционного базового слоя, содержащего минеральные волокна и связующее вещество и имеющего плотность от 50 до 300 кг/м3, обеспечение сыпучего материала для образования жесткого поверхностного слоя, содержащего 40-95% минерального материала и 5-35 органического связующего, распределение сыпучего материала на изоляционный базовый слой из минерального волокна в качестве поверхностного слоя с плотностью, по меньшей мере, 450 кг/м3 после вулканизации связующего и вулканизацию органического связующего внутри поверхностного слоя для образования жесткого поверхностного слоя, имеющего плотность, по меньшей мере, 450 кг/м3.

Основным недостатком вышеописанных технических решений является недостаточная прочность изоляционных плит при их изготовлении вследствие расположения армирующих материалов вблизи поверхности изолирующего или ламинирующего слоя.

Техническим результатом заявляемой группы изобретений является обеспечение качественного производства теплоизоляционных панелей по точности расположения армирующей структуры в центральной части теплоизоляционного слоя параллельно длинным рёбрам плоских сторон упомянутых панелей при одновременном повышении их прочности.

Для достижения указанного технического результата предлагается поточная линия для изготовления теплоизоляционных плит и способ её функционирования.

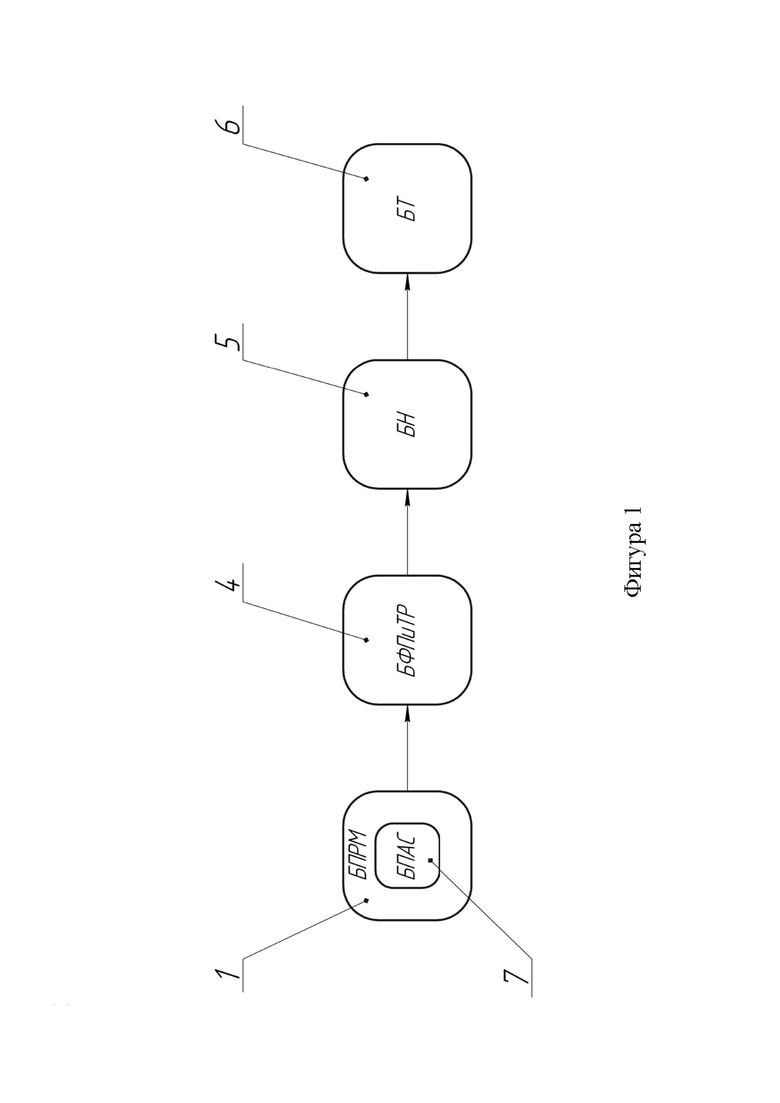

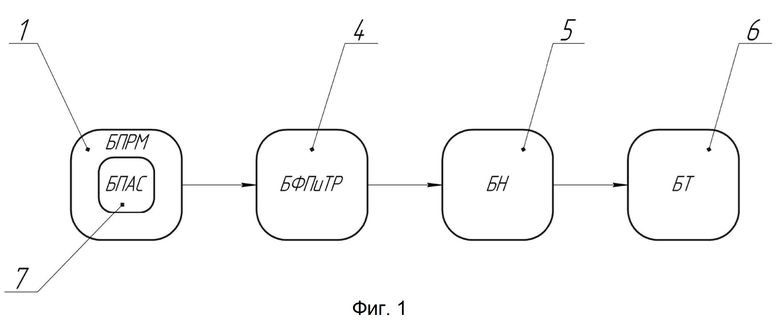

Поточная линия для изготовления теплоизоляционных плит состоит из конвейерной линии, на которой последовательно расположены блок подачи рулонных материалов верхней и нижней обкладок теплоизоляционной плиты, блок формовочной подачи и термической реакции смеси термореактивного полимерного материала, блок нарезки сформованных заготовок упомянутых плит по длине и блок твердения термореактивного полимерного материала упомянутых заготовок.

Причём, блок подачи рулонных материалов верхней и нижней обкладок теплоизоляционной плиты содержит блок подачи армирующей структуры, который реализован с возможностью подачи армирующего материала, выполненного в виде параллельных нитей, по центральной части параллельно длинным рёбрам плоских сторон упомянутой плиты формовочной области теплоизоляционного слоя, образованного упомянутым полимерным материалом.

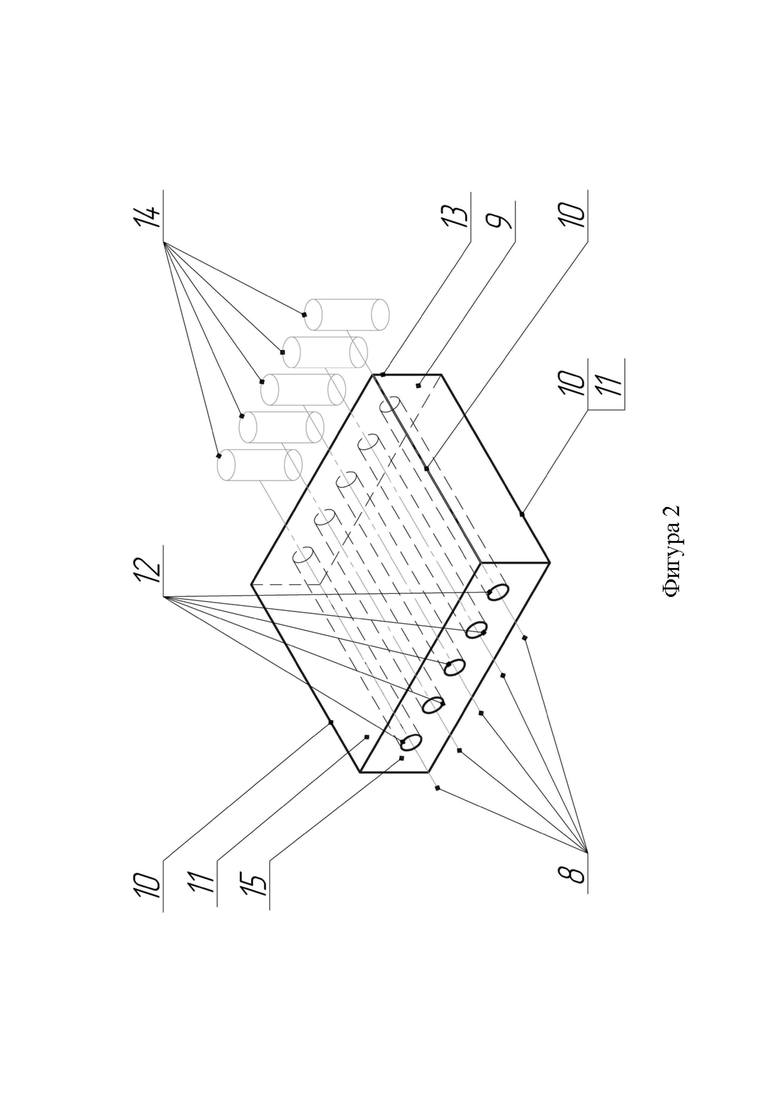

В частности, блок подачи армирующей структуры может быть выполнен в виде прямоугольного параллелепипеда, в центральной части которого параллельно длинным рёбрам его широких граней расположены с одинаковым шагом, по меньшей мере, пять сквозных направляющих отверстий, центрирующих упомянутые нити с одной торцевой поверхности от устройства их размотки к блоку формовочной подачи через другую торцевую поверхность.

При этом поточная линия для изготовления теплоизоляционных плит может быть выполнена с устройством числового программного управления, а упомянутый блок подачи рулонных материалов может быть оснащён устройствами конвейерной размотки рулонных материалов для верхней и нижней обкладок теплоизоляционной плиты соответственно.

Кроме этого, блок формовочной подачи и термической реакции смеси может содержать устройство нагрева и устройство дозации упомянутого полимерного материала, по меньшей мере, с пятью дозаторами, равномерно расположенными по ширине упомянутой формуемой заготовки, а также может быть оснащён устройством регулировки толщины и ширины упомянутых формуемых заготовок.

Причём, смесь термореактивного полимерного материала может быть выполнена из полиизоцианурата, а упомянутые нити - из стекловолокна, или стеклопластика, или метала, или полипропилена, или полиэстера.

При этом форма сечений упомянутых сквозных направляющих отверстий может быть выполнена в виде окружности, или эллипса, или прямоугольника, или ромба, или правильного многоугольника.

Кроме этого, упомянутые рулонные материалы могут быть выполнены из фольги, или бумаги, или полимерной пленки, или стеклохолста, или комбинации данных материалов.

Причём, блок твердения термореактивного полимерного материала упомянутых заготовок может быть оснащён гидравлическим или пневматическим прессом.

Способ функционирования поточной линии для изготовления теплоизоляционных плит состоит из следующих этапов: установки значения параметров толщины и ширины теплоизоляционных плит; подачи рулонных материалов верхней и нижней обкладок теплоизоляционной плиты с одновременной подачей армирующего материала, выполненного в виде параллельных нитей, по центральной части параллельно длинным рёбрам плоских сторон упомянутых плит формовочной области теплоизоляционного слоя; дозации на упомянутую нижнюю обкладку смеси термореактивного полимерного материала через устройство дозации упомянутого полимерного материала, по меньшей мере, с пятью дозаторами, равномерно расположенными по ширине упомянутых плит с последующей их формовкой под воздействием температуры термореактивного полимерного материала; нарезки сформованных заготовок упомянутых плит; твердения термореактивного полимерного материала упомянутых заготовок.

В частности, после твердения термореактивного полимерного материала упомянутых заготовок могут быть осуществлены следующие этапы: нарезка упомянутых заготовок на плиты меньших размеров; профилировка торцов упомянутых плит; их упаковка и складирование.

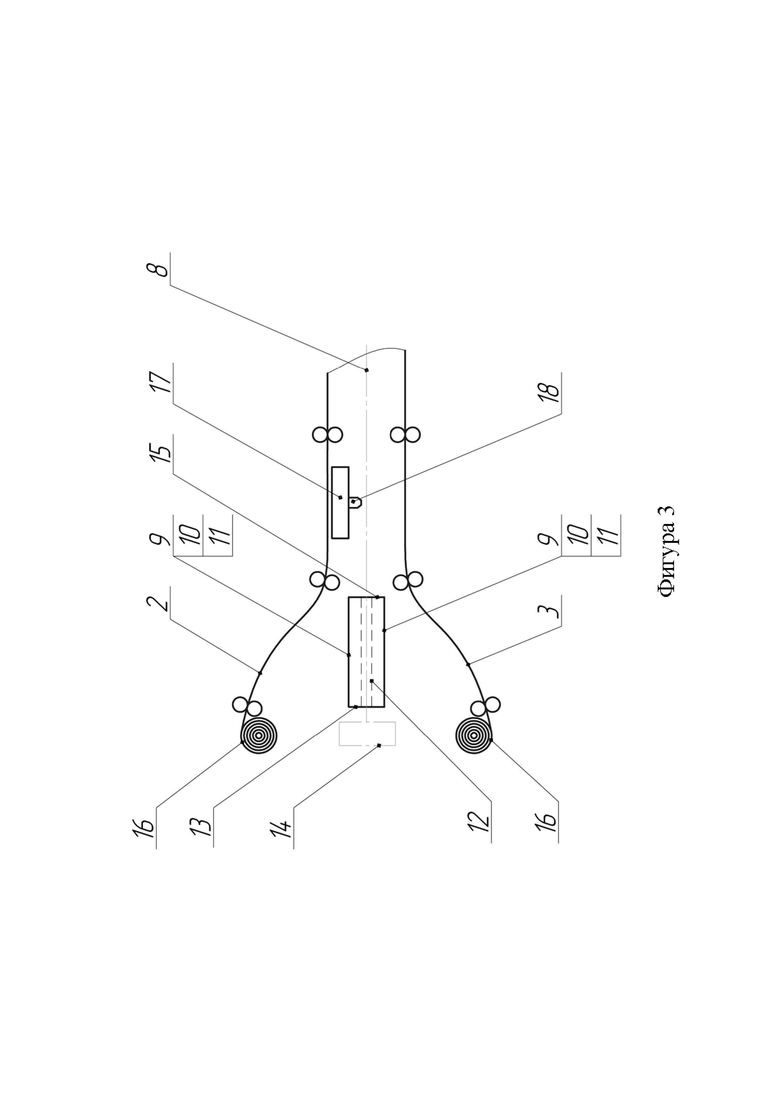

Сущность изобретения поясняется чертежами, на которых представлен частный случай исполнения заявляемой группы изобретений: на фигуре 1 представлена модульная блок-схема поточной линии для изготовления теплоизоляционных плит; на фигуре 2 - схематичная изометрическая проекция блока подачи армирующей структуры; на фигуре 3 - схематичный вид начальной стадии производства теплоизоляционных плит, где:

1 - блок подачи рулонных материалов верхней и нижней обкладок теплоизоляционной плиты (БПРМ);

2 - верхняя обкладка теплоизоляционной плиты;

3 - нижняя обкладка теплоизоляционной плиты;

4 - блок формовочной подачи и термической реакции смеси термореактивного полимерного материала (БФПиТР);

5 - блок нарезки сформованных заготовок теплоизоляционных плит (БН);

6 - блок твердения термореактивного полимерного материала заготовок теплоизоляционных плит (БТ);

7 - блок подачи армирующей структуры (БПАС);

8 - нити армирующего материала;

9 - прямоугольный параллелепипед;

10 - длинные рёбра широких граней прямоугольного параллелепипеда;

11 - широкие грани прямоугольного параллелепипеда;

12 - сквозные направляющие отверстия;

13 - торцевая поверхность сквозных направляющих отверстий со стороны устройства размотки нитей армирующего материала;

14 - устройство размотки нитей армирующего материала;

15 - торцевая поверхность сквозных направляющих отверстий со стороны блока формовочной подачи и термической реакции смеси термореактивного полимерного материала;

16 - устройства конвейерной размотки рулонных материалов для верхней и нижней обкладок теплоизоляционной плиты соответственно;

17 - устройство дозации термореактивного полимерного материала;

18 - дозаторы устройства дозации термореактивного полимерного материала.

Частный случай реализации поточной линии для изготовления теплоизоляционных плит и способа её функционирования может быть выполнен следующим образом: поточная линия для изготовления теплоизоляционных плит состоит из конвейерной линии, на которой последовательно расположены блок 1 подачи рулонных материалов верхней 2 и нижней 3 обкладок теплоизоляционной плиты, блок 4 формовочной подачи и термической реакции смеси термореактивного полимерного материала, блок 5 нарезки сформованных заготовок упомянутых плит по длине и блок 6 твердения термореактивного полимерного материала упомянутых заготовок.

Причём, блок 1 подачи рулонных материалов верхней 2 и нижней 3 обкладок теплоизоляционной плиты содержит блок 7 подачи армирующей структуры, который реализован с возможностью подачи армирующего материала, выполненного в виде параллельных нитей 8, по центральной части параллельно длинным рёбрам плоских сторон упомянутой плиты формовочной области теплоизоляционного слоя, образованного упомянутым полимерным материалом.

Блок 7 подачи армирующей структуры может быть выполнен в виде прямоугольного параллелепипеда 9, в центральной части которого параллельно длинным рёбрам 10 его широких граней 11 расположены с одинаковым шагом, по меньшей мере, пять сквозных направляющих отверстий 12, центрирующих упомянутые нити 8 с одной торцевой поверхности 13 от устройства их размотки 14 к блоку 4 формовочной подачи через другую торцевую поверхность 15.

При этом поточная линия для изготовления теплоизоляционных плит может быть выполнена с устройством числового программного управления, а упомянутый блок 1 подачи рулонных материалов может быть оснащён устройствами 16 конвейерной размотки рулонных материалов для верхней 2 и нижней 3 обкладок теплоизоляционной плиты соответственно.

Кроме этого, блок 4 формовочной подачи и термической реакции смеси может содержать устройство нагрева и устройство 17 дозации упомянутого полимерного материала, по меньшей мере, с пятью дозаторами 18, равномерно расположенными по ширине упомянутой формуемой заготовки, а также может быть оснащён устройством регулировки толщины и ширины упомянутых формуемых заготовок.

Причём, смесь термореактивного полимерного материала может быть выполнена из полиизоцианурата, а упомянутые нити 8 - из стекловолокна, или стеклопластика, или метала, или полипропилена, или полиэстера.

При этом форма сечений упомянутых сквозных направляющих отверстий 12 может быть выполнена в виде окружности, или эллипса, или прямоугольника, или ромба, или правильного многоугольника.

Кроме этого, упомянутые рулонные материалы могут быть выполнены из фольги, или бумаги, или полимерной пленки, или стеклохолста, или комбинации данных материалов.

Причём, блок 6 твердения термореактивного полимерного материала упомянутых заготовок может быть оснащён гидравлическим или пневматическим прессом.

Способ функционирования поточной линии для изготовления теплоизоляционных плит осуществляется путем реализации следующих этапов: установки значения параметров толщины и ширины теплоизоляционных плит; подачи рулонных материалов верхней 2 и нижней 3 обкладок теплоизоляционной плиты с одновременной подачей армирующего материала, выполненного в виде параллельных нитей 8, по центральной части параллельно длинным рёбрам плоских сторон упомянутых плит формовочной области теплоизоляционного слоя; дозации на упомянутую нижнюю обкладку смеси термореактивного полимерного материала через устройство дозации 17 упомянутого полимерного материала, по меньшей мере, с пятью дозаторами 18, равномерно расположенными по ширине упомянутых плит с последующей их формовкой под воздействием температуры термореактивного полимерного материала; нарезки сформованных заготовок упомянутых плит; твердения термореактивного полимерного материала упомянутых заготовок.

При этом после твердения термореактивного полимерного материала упомянутых заготовок могут быть осуществлены следующие этапы: нарезка упомянутых заготовок на плиты меньших размеров; профилировка торцов упомянутых плит; их упаковка и складирование.

Предлагаемая группа изобретений используется следующим образом: вначале, посредством устройства регулировки толщины и ширины формуемых заготовок теплоизоляционных плит в блоке 4 формовочной подачи и термической реакции смеси выставляют значения данных параметров в соответствии техническим заданием. Затем, с начала конвейерной линии через блок 1 посредством устройств 16 конвейерной размотки осуществляется подача рулонных материалов для верхней 2 и нижней 3 обкладок теплоизоляционной плиты соответственно. Одновременно с помощью блока 7 подачи армирующей структуры, выполненной в виде параллельных нитей 8, посредством устройства 14 размотки нитей 8 армирующего материала по отверстиям 12 через их торцевую поверхность 13 со стороны упомянутого устройства 14 к их торцевой поверхности 15 со стороны блока 4 (БФПиТР) осуществляют подачу армирующего материала. При этом блок 7 подачи армирующей структуры может быть выполнен в виде прямоугольного параллелепипеда 9, в центральной части которого параллельно длинным рёбрам 10 его широких граней 11 расположены с одинаковым шагом, по меньшей мере, пять сквозных направляющих отверстий 12, центрирующих упомянутые нити 8 с одной торцевой поверхности 13 от устройства их размотки 14 к блоку 4 (БФПиТР). Затем, в блоке 4 (БФПиТР) посредством устройства 17 дозации термореактивного полимерного материала через его дозаторы 18 на упомянутую нижнюю 3 обкладку подается специально подготовленная смесь полиизоцианурата, которая практически сразу начинает вспениваться под воздействием температуры, из-за чего происходит формовка готовой плиты заданного типоразмера. Далее, происходит процесс нарезки заготовок плит в блоке 5 (БН), и осуществляется процесс твердения термореактивного полимерного материала упомянутых заготовок в блоке 6 (БТ). После чего, полученные заготовки могут быть направлены на дополнительную линию резки плит меньших размеров, где при необходимости может быть осуществлена профилировка их торцов. После этого, полученные теплоизоляционные плиты попадают на линию упаковки, где с помощью подъемника плиты складываются в стопки и попадают на автоматизированную упаковочную линию.

Указанный технический результат достигается за счет того, что, благодаря конструктивной реализации в устройстве блока подачи армирующей структуры, в центральной части которого параллельно длинным рёбрам его широких граней расположены сквозные направляющие отверстия, с одной стороны, обеспечивается повышение точности центрирования по центральной части теплоизоляционного слоя параллельно длинным рёбрам плоских сторон панелей. А, с другой, - реализуется повышение сопротивляемости теплоизоляционных панелей различным видам деформаций, вследствие чего в полной мере обеспечивается их высокие прочностные характеристики и качественная составляющая их производства в целом.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности как «новизна».

Заявляемые существенные признаки, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности как «изобретательский уровень».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2580745C1 |

| Поточная линия для изготовленияВЕРТиКАльНОСлОиСТыХ ТЕплОизОляциОННыХиздЕлий | 1979 |

|

SU806658A1 |

| Поточная линия для производства прошивных теплоизоляционных изделий | 1987 |

|

SU1461634A1 |

| Теплоизоляционное изделие | 1988 |

|

SU1650441A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| Поточная линия для изготовления волокнистых плит из волокнистой суспензии | 1989 |

|

SU1761480A1 |

| Поточная линия для изготовления теплоизоляционных изделий | 1979 |

|

SU863580A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2014 |

|

RU2597341C2 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ТИПА СЭНДВИЧ | 2015 |

|

RU2621338C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2597385C2 |

Группа изобретений относится к области строительства, а именно к теплоизолирующим элементам строительных конструкций, в частности к способам изготовления данных элементов, характеризуемых использованием специальных пенистых армированных материалов посредством формования из смесей, содержащих волокна, и может быть использована в производстве теплоизоляционных плит для утепления кровли, стен и фундаментов зданий. Поточная линия состоит из конвейерной линии, на которой последовательно расположены блок подачи рулонных материалов верхней и нижней обкладок теплоизоляционной плиты, блок формовочной подачи и термической реакции смеси термореактивного полимерного материала, блок нарезки сформованных заготовок упомянутых плит по длине и блок твердения термореактивного полимерного материала упомянутых заготовок. Причём блок подачи рулонных материалов верхней и нижней обкладок теплоизоляционной плиты содержит блок подачи армирующей структуры. Способ функционирования поточной линии состоит из следующих этапов: установки значения параметров толщины и ширины теплоизоляционных плит, подачи рулонных материалов верхней и нижней обкладок теплоизоляционной плиты с одновременной подачей указанного армирующего материала, выполненного в виде параллельных нитей, по центральной части параллельно длинным рёбрам плоских сторон упомянутых плит формовочной области теплоизоляционного слоя, образованного полимерным материалом. Кроме того, этапы способа включают дозацию на упомянутую нижнюю обкладку смеси термореактивного полимерного материала через устройство дозации упомянутого полимерного материала, по меньшей мере, с пятью дозаторами, равномерно расположенными по ширине упомянутых плит с последующей их формовкой под воздействием температуры термореактивного полимерного материала. Осуществляют нарезку сформованных заготовок упомянутых плит. Далее происходит твердение термореактивного полимерного материала упомянутых заготовок. Техническим результатом является обеспечение качественного производства теплоизоляционных панелей по точности расположения армирующей структуры в центральной части теплоизоляционного слоя параллельно длинным рёбрам плоских сторон упомянутых панелей при одновременном повышении их прочности. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Поточная линия для изготовления теплоизоляционных плит, состоящая из конвейерной линии, на которой последовательно расположены блок подачи рулонных материалов верхней и нижней обкладок теплоизоляционной плиты, блок формовочной подачи и термической реакции смеси термореактивного полимерного материала, блок нарезки сформованных заготовок упомянутых плит по длине и блок твердения термореактивного полимерного материала упомянутых заготовок, отличающаяся тем, что блок подачи рулонных материалов верхней и нижней обкладок теплоизоляционной плиты содержит блок подачи армирующей структуры, который реализован с возможностью подачи армирующего материала, выполненного в виде параллельных нитей, по центральной части параллельно длинным рёбрам плоских сторон упомянутой плиты формовочной области теплоизоляционного слоя, образованного упомянутым полимерным материалом.

2. Поточная линия для изготовления теплоизоляционных плит по п.1, отличающаяся тем, что блок подачи армирующей структуры выполнен в виде прямоугольного параллелепипеда, в центральной части которого параллельно длинным рёбрам его широких граней расположены с одинаковым шагом, по меньшей мере, пять сквозных направляющих отверстий, центрирующих упомянутые нити с одной торцевой поверхности от устройства их размотки к блоку формовочной подачи через другую торцевую поверхность.

3. Поточная линия для изготовления теплоизоляционных плит по п.1, отличающаяся тем, что поточная линия для изготовления теплоизоляционных плит выполнена с устройством числового программного управления, а упомянутый блок подачи рулонных материалов оснащён устройствами конвейерной размотки рулонных материалов для верхней и нижней обкладок теплоизоляционной плиты соответственно.

4. Поточная линия для изготовления теплоизоляционных плит по п.1, отличающаяся тем, что блок формовочной подачи и термической реакции смеси содержит устройство нагрева и устройство дозации упомянутого полимерного материала, по меньшей мере, с пятью дозаторами, равномерно расположенными по ширине упомянутой формуемой заготовки, а также оснащён устройством регулировки толщины и ширины упомянутых формуемых заготовок.

5. Поточная линия для изготовления теплоизоляционных плит по п.1, отличающаяся тем, что смесь термореактивного полимерного материала выполнена из полиизоцианурата, а упомянутые нити – из стекловолокна, или стеклопластика, или металла, или полипропилена, или полиэстера.

6. Поточная линия для изготовления теплоизоляционных плит по п.2, отличающаяся тем, что форма сечений упомянутых сквозных направляющих отверстий выполнена в виде окружности, или эллипса, или прямоугольника, или ромба, или правильного многоугольника.

7. Поточная линия для изготовления теплоизоляционных плит по п.1, отличающаяся тем, что упомянутые рулонные материалы выполнены из фольги, или бумаги, или полимерной пленки, или стеклохолста, или комбинации данных материалов.

8. Поточная линия для изготовления теплоизоляционных плит по п.1, отличающаяся тем, что модуль блок твердения термореактивного полимерного материала упомянутых заготовок оснащён гидравлическим или пневматическим прессом.

9. Способ функционирования поточной линии для изготовления теплоизоляционных плит, для реализации которого используют устройство по п.1, осуществляющийся при выполнении следующих этапов: установки значения параметров толщины и ширины теплоизоляционных плит; подачи рулонных материалов верхней и нижней обкладок теплоизоляционной плиты с одновременной подачей армирующего материала, выполненного в виде параллельных нитей, по центральной части параллельно длинным рёбрам плоских сторон упомянутых плит формовочной области теплоизоляционного слоя; дозации на упомянутую нижнюю обкладку смеси термореактивного полимерного материала через устройство дозации упомянутого полимерного материала, по меньшей мере, с пятью дозаторами, равномерно расположенными по ширине упомянутых плит с последующей их формовкой под воздействием температуры термореактивного полимерного материала; нарезки сформованных заготовок упомянутых плит; твердения термореактивного полимерного материала упомянутых заготовок.

10. Способ функционирования поточной линии для изготовления теплоизоляционных плит по п.9, отличающийся тем, что после твердения термореактивного полимерного материала упомянутых заготовок осуществляются следующие этапы: нарезка упомянутых заготовок на плиты меньших размеров; профилировка торцов упомянутых плит; их упаковка и складирование.

| КОМПОЗИТНЫЙ СТРОИТЕЛЬНЫЙ КАРТОН С ПЛАСТИКОВЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2511365C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2580745C1 |

| СКОРОСТНОЙ СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ПОВЫШЕННОЙ ПУСТОТНОСТИ С ОБЪЕМНОЙ ВЕРТИКАЛЬНОЙ ФОРМОВКОЙ ИЗ РАЗНОРОДНЫХ СМЕСЕЙ, СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ ПОВЫШЕННОЙ ПУСТОТНОСТИ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ПОВЫШЕННОЙ ПУСТОТНОСТИ С ОБЪЕМНОЙ ВЕРТИКАЛЬНОЙ ФОРМОВКОЙ ИЗ РАЗНОРОДНЫХ СМЕСЕЙ | 2013 |

|

RU2533475C1 |

| Поточная линия по производству древесностружечных плит | 1980 |

|

SU905117A1 |

| СПОСОБ ПОДАЧИ ПРОВОЛОЧНОЙ АРМАТУРЫ В ПРЕССФОРМУ | 0 |

|

SU172472A1 |

| US 2005202742 A1, 15.09.2005. | |||

Авторы

Даты

2023-03-28—Публикация

2022-08-18—Подача