Изобретение относится к области шахтных установок для избирательного перемещения полезного ископаемого, вмещающих пород и других материалов по крутонаклонным и вертикальным стволам, в том числе глубоких и сверх глубоких шахт, рудников, без использования тяговых органов, с грузоносителями, перемещаемыми рассредоточенным линейным гидроприводом по разомкнутым и замкнутым проводникам, отдельными звеньями, составами из звеньев и замкнутым кольцам из них, по прерывной и беспрерывной схеме выдачи.

Уровень техники

Известны устройства непрерывного действия для транспортирования материалов по крутонаклонной плоскости и вертикали. К ним относятся ковшовые элеваторы: Рудничный транспорт. А.Д.Коломийцев и др., "Недра", Москва, 1966 г., стр.272-273, а.с. СССР №923317, В 66 G 17/13, В 65 G 43/00, 1982 г. Все приведенные конструкции используют тяговый орган в виде цепей, лент, канатов. Из-за предела прочности их тяговых органов они не нашли и не могут найти применения для транспортирования полезных ископаемых из действующих шахт, рудников по вертикальным и крутонаклонным стволам. Известен патент РФ №1244042, В 65 G 17/00 от 05.07.1984 г. авторы Преображенский Н.И., Преображенский Н.Н.

Шахтный вагонеточный конвейер, у которого по жестким направляющим перемещаются на скатах, охватывающих направляющие с двух противоположных сторон, вагонетки с подвешенными на осях грузонесущими органами и привод, состоящий из моментных и силовых гидроцилиндров. На вагонетках на равных расстояниях закреплены упоры. Движитель - моментные и силовые гидроцилиндры, которые установлены последовательно по одну и другую сторонам вдоль направляющих на расстрелах армировки в стволе с возможностью взаимодействия с упорами вагонеток. На криволинейных отрезках пути кроме силовых гидроцилиндров и неполноповоротных гидроцилиндров установлены отклоняющие гидроцилиндры.

Включаясь последовательно, то правая, то левая система гидроцилиндров своими пятами опираются в соответствующие упоры на вагонетках, перемещают их по пространственным кривым, которые образуют направляющие. Размещение привода на расстрелах позволяет гасить нагрузку каждой вагонетки на расстрелы, последние - на вмещающие породы.

Шахтный вагонеточный конвейер имеет большую металлоемкость. Жесткая база вагонеток не позволяет иметь малые радиусы закруглений. Приложение сил гидроцилиндров внецентренное к оси движения вагонеток, что приводит к перекосу вагонеток во время движения, одностороннему износу скатов и направляющих.

Аналогом является шахтный емкостный конвейер (патент РФ №2102603 С1, МПК 6 Е 21 F 13/08, В 65 G 17/00 от 26.10.1995 г. автор Преображенский Н.И.).

На жестко смонтированных на расстрелах армировки ствола направляющих установлены с возможностью перемещения по ним на роликах, охватывающих направляющие с двух противоположных сторон, щеки с осями, на которых симметрично на шарнирах установлены по два грузонесущих органа, которые занимают положение днищами вниз, зубчатыми колесами для обеспечения избирательного перемещения груза, связи между звеньями установлены на шарнирах и движитель - гидроцилиндры - последовательно на шарнирах установлены на армировке горных выроботок в средней части продольной оси конвейера. Перемещение звеньев конвейера производит рассредоточненный линейный гидропривод (рассредоточение гидромагистрали, силовых гидроцилиндров, гидровлической системы управления вдоль продольной оси контейнера называется рассредоточенным линейным гидроприводом - патент РФ 2150007 10-я колонка, 7 строка сверху).

Перемещение звеньев конвейера производится отдельными звеньями, составами из них, по разомкнутым проводникам и замкнутой цепью из них. Каждое звено конвейера через гидроцилиндры передает свою нагрузку на армировку выработки, последние - на вмещающие породы, в которых пройдена выработка. Прототипом является шахтный емкостный конвейер (патент РФ №2150007 С1 7 Е 21 F 13/08, В 65 G 17/00 от 10.01.1999 г. автор Преображенский Н.И.).

На металлических направляющих с криволинейными участками, смонтированные на расстрелах армировки в стволе, установлены с возможностью перемещаться по ним связанные между собой звенья с подвешенными на осях свободно и симметрично по два грузонесущих органа с зубчатыми колесами для обеспечения изберательного перемещения груза и рассредоточенный линейный гидропривод. Оси звеньев конвейера непосредственно перемещаются на установленных с обеих концов осей на внутренних частях подшипников, выключая внутренние кольца и усиленные сепараторы с шариками, на развернутых внешних кольцах подшипников в виде желобов, представляющих жесткие направляющие, по которым перемещаются звенья конвейера, связи между осями звеньев с обеих сторон установлены на шарнирах. Загрузка конвейера производится с бункеров на горизонте, разгрузка - на поверхности, избирательно в местах установки реек. Конвейер приводится в движение рассредоточенными линейным гидроприводом. Конвейер работает при идеально навешенных проводниках. Проводники в стволе навешиваются и эксплуатируются с выполнением требований "Указаний на производство и приемку работ по армировке стволов вертикальных шахт" СН 340-65 Госстроя б. СССР и уширения колеи могут быть до 8 мм. Части подшипников с шариками в качестве элемента качения для осей звена цепи шахтного емкостного конвейера не обеспечивают гарантированного постоянного соприкосновения шариков с поверхностями металлических желобообразного профиля направляющих проводников, т.к. конструкция не предусматривает коррекцию расстояний при изменении ширины колеи проводников. С целью повышения надежности конструкции, уменьшения металлоемкости, уменьшения радиуса закруглений, придания большей технологичности при общих равных условиях углах транспортирования груза, глубины транспортирования, производительности предлагается новая конструкция конвейера.

Указанный технический результат достигается тем, что в конвейере вертикальных стволов шахт, включающем жестко смонтированные на расстрелах армировки направляющие, с криволинейными в вертикальной плоскости участками, установлены с возможностью перемещения по ним связанные между собой звенья с подвешенными на осях свободно и симметрично по два грузонесущих органа с зубчатыми колесами для обеспечения избирательного перемещения груза и рассредоточенный линейный гидропривод. На осях звеньев имеются направляющие опоры качения для взаимодействия с направляющими проводниками, направляющие опоры качения выполнены с металлическими цапфами, имеющими расположенные на их свободных местах посадочные места прямоугольной формы, на которых установлены съемные вкладыши, снабженные упомянутыми элементами качения в виде шариков, при этом съемные вкладыши установлены с возможностью корректирующего перемещения посредством прижимной пружины для коррекции расстояний между направляющими опорами качения и вертикальными поверхностями желобообразного профиля направляющих проводников. Направляющие опоры качения своими шариками обеспечивают постоянное касание с внутренними поверхностями желобообразного металлического проводника, обеспечивая плавное перемещение осей звеньев конвейера, конвейера без тяговых органов-канатов, цепей, лент. Конвейер предполагает работу с подключением для управления и контроля к управляемой вычислительной машине, которая работает как АСУ ТП. Конвейер замыкает общую конвейеризацию добывающих горных предприятий, вскрытых вертикальными стволами, от забоя до погрузки в бункеры или ж.-д. вагоны на поверхности. Обеспечивает раздельную выдачу полезных ископаемых по сортам и вмещающих пород. Загрузка и выгрузка конвейера перемещается от вертикальных стволов на горизонтальные выработки. Ликвидирует многоступенчатость транспорта при вскрытии и отработки месторождения полезных ископаемых по ступенчатой схеме вскрытия. Увеличивает глубину подъема горной массы по вертикальному стволу. Упрощает конструкции надшахтных зданий. Конвейер имеет выше производительность, чем имеют существующие подъемные устройства. Конвейер состоит из звеньев. Звенья конвейера перемещаются как по замкнутым, так и по разомкнутым направляющим как отдельными секциями, так и составами из них.

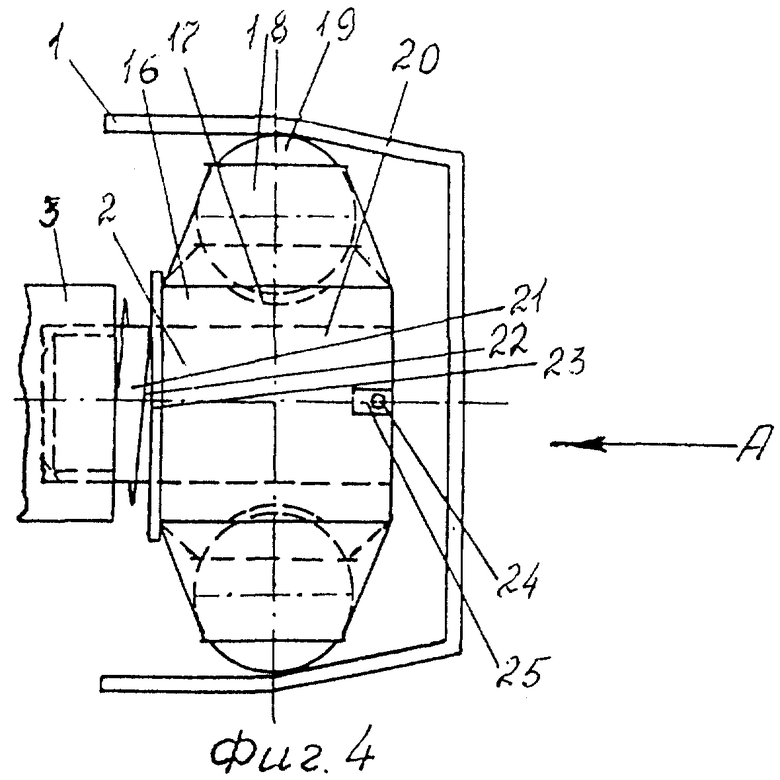

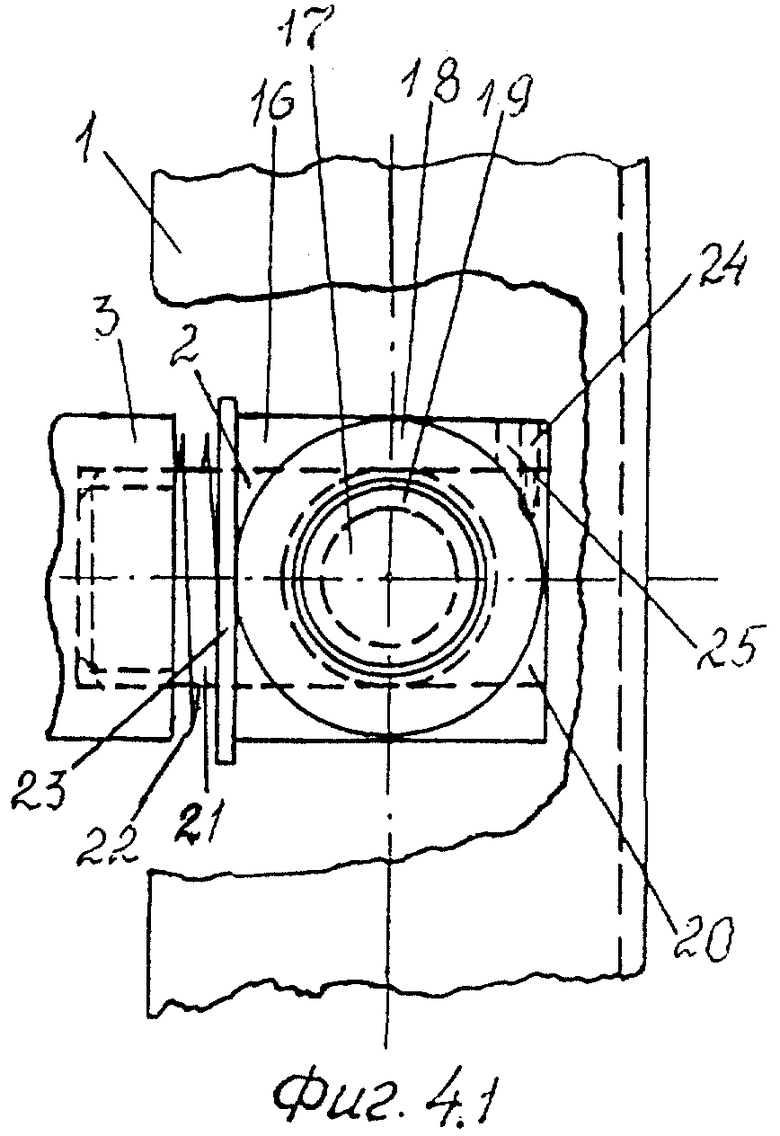

На фиг.1-3 изображено звено конвейера. На фиг.1 - вид спереди. На фиг.2 - вид сбоку на фиг.3 - в плане. На фиг.4 - направляющие опоры качения. На фиг.4.1 и 4.2 - вспомогательные чертежи: 4.1 - вид сбоку; 4.2 - по стрелке А. На фиг.5 - гидравлическая система управления.

Многие элементы, включенные в конвейер вертикальных стволов шахт, применяются в отдельности в горнодобывающей промышленности. Секции конвейера перемещаются по металлическим проводникам - 1 желобообразного профиля, они же выполняют роль направляющих качения на направляющих опорах качения - 2, установленных на осях - 3, на которых на шарнирах - 4 установлены симметрично по два сосуда - 5 таким образом, что занимают всегда положение днищами вниз, с зубчатыми колесами - 6. На шарнирах - 7 и - 8 установлены связи - 9 между осями - 3, которые осуществляют контроль расстояния между звеньями. В нашем случае, когда на ярусе установлен один гидроцилиндр на одной ветви конвейера, секция состоит из двух звеньев: одного - ведущего, другого - ведомого. Все ведущие звенья всегда находятся выше ведомого. Звенья по конструкции - идентичны. При установке на ярусе двух гидроцилиндров секция конвейера состоит из одного звена. Перемещение секций конвейера осуществляют силовые гидроцилиндры - 10, установленные на шарнирах - 11, на армировке ствола - 12, по одну и другую сторонам оси вдоль проводников - 1.

Гидроцилиндры - 10 штоками - 13, пятами - 14, которые скользят по желобам 15, перемещают оси - 3 совместно с установленными на них сосудами - 5 вдоль направляющих по стволу и примыкающим выработкам.

На фиг.4 изображена схема контакта направляющей опоры качения по патенту РФ №2212571 с внутренними противоположными плоскостями желобообразного профиля металлического направляющего проводника в плане.

16 - сменные вкладыши качения;

17 - внутренняя полусфера на сменном вкладыше качения;

18 - часть сепаратора качения - ячейка;

19 - элементы качения - шарики;

20 - металлическая цапфа, посадочное место сменного вкладыша качения;

21 - паз круглого сечения;

22 - корректирующая прижимная пружина;

23 - шайба;

24 - ограничитель;

25 - паз на основе сменного вкладыша качения.

На полой основе прямоугольной формы сменных вкладышей качения 16 выполнены части обратных полусфер 17 и усиленные части ячеек сепаратора 18, в которых установлены элементы качения - шарики 19, которые соприкасаются с внутренними поверхностями желобообразного профиля 1, по которым прокатываются шарики сменных вкладышей качения 16.

Направляющие в стволе навешиваются и эксплуатируются с выполнением требований «Указаний на производство и приемку работ по армировке стволов вертикальных шахт» СН 340-65 Госстроя б. СССР и «Инструкции по производству маркшейдерских работ», М., «Недра», 1987 г., стр.63, п.13.1.3, по которым отклонение ширины колеи металлических направляющих проводников от проекта допускается до 8 мм. Для коррекции расстояний между двумя направляющими опорами качения внутренними поверхностями направляющих металлических проводников 1, сменные вкладыши качения 16 установлены на посадочные места 20 с возможностью перемещения на посадочных местах. Коррекцию перемещения сменных вкладышей качения 16 на посадочных местах 20 осуществляет установленная в пазу 21, выполненном круглой формы, корректирующая прижимная пружина 22 с шайбой 23. В случае недопустимого уширения колеи между направляющими от соскока сменного вкладыша качения 16 с посадочного места 20 служит ограничительный стопор 24, выполненный в теле посадочного места сменного вкладыша качения 20 и задерживается в пазу 25 на сменном вкладыше качения (направляющие опоры качения - патент РФ №2212571 С1, 7 F 16 C 31/00, 29/04 от 16.04.2002. Автор Преображенский Н.И. - для шахтных подъемных сосудов).

В конструкции шахтного емкостного конвейера по патенту РФ №2150007 при перемещении осей конвейера по направляющим с допустимыми отклонениями расстояний между направляющими шарики подшипников теряют соприкосновение с направляющими качения. Это приводит к дополнительным колебаниям осей в направляющих, дополнительному износу части подшипников.

Направляющие опоры качения обеспечивают постоянное касание шариков с внутренними боковыми поверхностями металлических направляющих при перемещении осей конвейера по стволу шахты или рудника, обеспечивая плавное перемещение конструкции в направляющих.

Перемещение секций конвейера осуществляет гидропривод, который размещается на армировке выработок, по которым монтируется конвейер - рассредоточенный линейный гидропривод. Перемещение звеньев осуществляется следующим образом. Включаются в работу правые (по ходу) гидроцилиндры. Они своими пятами 14 упираются в оси 3 и перемещают звено на полный ход штока, равный значению размера шага между соседними осями 3.

Левые гидроцилиндры находятся в исходном положении.

Когда перемещение штоков 13 правых гидроцилиндров приближается к максимуму, включаются гидроцилиндры левых. Их пяты 14 скользят по желобам 15, входят в соприкосновение с осью 3 соответствующего звена. И когда они принимают нагрузку звена на себя, выходят из соприкосновения пяты 14 правых гидроцилиндров и они занимают исходное положение. Силовые гидроцилиндры 10 левых перемещают штоками 13 и пятами 14 сопряженные звенья конвейера до конца хода штока.

Включая последовательно то правые, то левые гидроцилиндры, они приводят в движение конвейер.

Загрузка конвейера производится под бункерами в околоствольном дворе, разгрузка - избирательно в местах установки реек.

Гидроцилиндры конвейера рассредоточены вдоль направляющих на расстрелах.

Конвейер состоит из отдельных звеньев. Каждое звено разгружает свою нагрузку на расстрел. Последний - на вмещающие породы, в которых пройдена горная выработка. Перемещение звеньев цепи конвейера выполняет гидропривод, который размещается на армировке выработок, по которым монтируется конвейер.

В гидравлическую систему управления (фиг.5) силовыми гидроцилиндрами 10 (правыми и левыми - по ходу) конвейера на каждом ярусе входят гидромагистрали высокого 26 и низкого 27 давления, силовой гидроцилиндр 10 правый (левый) с гидрозамком 28, электрогидрораспределитель 29, трехпозиционный золотниковый распределитель 30, предохранительные клапаны 31, 32, 33, подпорный клапан 34, фильтры 35 и 36, пневмогидроаккумулятор 37.

При подаче сигнала на нижний солиноид электрогидрораспределителя 29 последний перемещается вниз в положение 1. Жидкость системы управления по магистрали управления и электрораспределителя 29 поступает по каналу в гидрораспределитель (трехпозиционный) 30 и перемещает золотниковый распределитель 30 в положение 1.

Рабочая жидкость по напорной магистрали открывает гидрозамок 28 и попадает в поршневую полость гидроцилиндра 10. Шток поднимается, пята 14, скользя по желобу 15, входит в соприкосновение с элементом цепи - осью 3 конвейера и перемещает ее по металлическому желобообразному проводнику на величину яруса (звена).

При подаче сигнала на верхний соленоид электрораспределителя 29 последний перемещается в положение 11.

Жидкость из системы управления по магистрали и канал электрораспределителя 29 поступает в нижний канал гидрораспределителя 30 и перемещает вверх золотниковый распределитель 30 в положение 11.

Рабочая жидкость по напорной магистрали попадает в линию гидропривода 10, открывает клапан 28 гидрозамка и заполняет штоковую полость силового гидроцилиндра 10.

Шток опускается, пята, следуя по желобу 15, выходит из соприкосновения с элементом цепи конвейера осью 3 и занимает исходное положение. Для обеспечения надежности работы, обеспечения постоянства давления жидкости в системе управления предусмотрены: пневмогидроаккумуляторы, предохранительные и напорные клапаны, фильтры.

Вертикальный конвейер предполагает работу с подключением для управления и контроля к управляемой вычислительной машине, которая работает как АСУ ТП.

На рабочем горизонте производится загрузка емкостей с запоминанием номеров звеньев цепи, рода груза. Подается команда на ярусные системы контроля и управления, которые по заданной программе осуществляют управление силовыми гидроцилиндрами 10 ярусов с подачей команд и приема сигналов выполнения этих команд - с выполнением контроля контакта пят с элементами звеньев цепи конвейера, с последовательного включения в работу по перемещению звеньев цепи то левыми, то правыми силовыми гидроцилиндрами.

По прибытию загруженных мощностей в цепи конвейера к месту разгрузки запоминающее устройство подает команду соответствующей точке разгрузки и по роду фракций срабатывают гидроцилиндры при рейках, подают рейку к месту зацепления с зубчатым колесом емкости.

Последние, в общем перемещении всех звеньев цепи конвейера, пробегают по рейкам и емкости, опрокидываясь, разгружаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНЫЙ ЕМКОСТНЫЙ КОНВЕЙЕР | 1999 |

|

RU2150007C1 |

| НАПРАВЛЯЮЩИЕ ОПОРЫ КАЧЕНИЯ | 2002 |

|

RU2212571C1 |

| ШАХТНЫЙ ЕМКОСТНЫЙ КОНВЕЙЕР | 1995 |

|

RU2102603C1 |

| Шахтный вагонеточный конвейер | 1984 |

|

SU1244042A1 |

| Шахтный подъемник | 1983 |

|

SU1191409A2 |

| Способ установки проводников в шахтном стволе | 1980 |

|

SU870723A1 |

| Способ установки проводников вшАХТНОМ СТВОлЕ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU812927A1 |

| Армировка шахтного ствола | 1990 |

|

SU1776314A3 |

| БЕЗРАССТРЕЛЬНАЯ АРМИРОВКА ВЕРТИКАЛЬНОГО ШАХТНОГО СТВОЛА | 2002 |

|

RU2232274C1 |

| Устройство для перемещения подъемных сосудов по ставам разнопрофильных проводников | 1980 |

|

SU866204A1 |

Изобретение относится к шахтным установкам для избирательного перемещения полезных ископаемых. Конвейер содержит жестко смонтированные на расстрелах армировки направляющие проводники желобообразного профиля с криволинейными участками, шарнирно связанные между собой звенья с подвешенными на осях свободно и расположенными симметрично на каждом из них двумя грузонесущими органами с зубчатыми колесами для избирательного перемещения груза и имеющиеся на осях звеньев для взаимодействия с упомянутыми направляющими проводниками направляющие опоры качения, элементы качения которых выполнены в виде шариков, и рассредоточенный линейный гидропривод. Направляющие опоры качения выполнены с металлическими цапфами, имеющими расположенные на их свободных местах посадочные места прямоугольной формы, на которых установлены съемные вкладыши, в которых расположены упомянутые элементы качения в виде шариков. Съемные вкладыши установлены с возможностью корректирующего перемещения посредством прижимной пружины для коррекции расстояний между направляющими опорами качения и внутренними поверхностями желобообразного профиля направляющих проводников. Изобретение позволяет обеспечить надежность работы конвейера. 7 ил.

Конвейер вертикальных стволов шахт, содержащий жестко смонтированные на расстрелах армировки направляющие проводники желобообразного профиля с криволинейными участками, шарнирно связанные между собой звенья с подвешенными на осях свободно и расположенными симметрично на каждом из них двумя грузонесущими органами с зубчатыми колесами для избирательного перемещения груза и имеющиеся на осях звеньев для взаимодействия с упомянутыми направляющими проводниками направляющие опоры качения, элементы качения которых выполнены в виде шариков, и рассредоточенный линейный гидропривод, отличающийся тем, что направляющие опоры качения выполнены с металлическими цапфами, имеющими расположенные на их свободных местах посадочные места прямоугольной формы, на которых установлены съемные вкладыши, в которых расположены упомянутые элементы качения в виде шариков, при этом съемные вкладыши установлены с возможностью корректирующего перемещения посредством прижимной пружины для коррекции расстояний между направляющими опорами качения и внутренними поверхностями желобообразного профиля направляющих проводников.

| ШАХТНЫЙ ЕМКОСТНЫЙ КОНВЕЙЕР | 1999 |

|

RU2150007C1 |

| ШАХТНЫЙ ЕМКОСТНЫЙ КОНВЕЙЕР | 1995 |

|

RU2102603C1 |

| ВЕРТИКАЛЬНАЯ КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ТРАНСПОРТИРОВАНИЯ ЛИСТОВОГО ГРУЗА | 1991 |

|

RU2040453C1 |

| US 6568525 В2, 27.05.2003. | |||

Авторы

Даты

2005-12-20—Публикация

2003-10-27—Подача