Изобретение относится к области химикотермической обработки металлов и сплавов и может быть использовано в машиностроительных отраслях народного хозяйства для защиты деталей газотурбинных двигателей от газовой коррозии.

Вакуумный метод нанесения различных покрытий широко используется в машиностроении [1]. Известно большое количество различных смесей для получения защитных алюминидных покрытий на деталях, изготавливаемых из жаропрочных сплавов [2]. К смесям, насыщающим такие ответственные детали, как лопатки турбин авиационных ГТД, предъявляются ряд требований, причем их свойства должны рассматриваться с позиций промышленного применения, когда процесс насыщения осуществляется в контейнерах большого размера (на 20-100 лопаток).

Насыщающие смеси для лопаток турбин должны обеспечивать: стабильное получение покрытий с необходимым составом и толщиной, возможность многократного применения при постоянстве получаемых покрытий по толщине и составу, сохранение исходного класса чистоты поверхности насыщаемых лопаток. Первое требование выполняется правильным подбором смеси для используемого температурного интервала насыщения и высокой однородности смеси.

При многократном использовании насыщающей смеси наблюдается снижение ее активности, уменьшение концентрации алюминия в образующихся покрытиях и уменьшение их толщины. При повторном проведении процесса насыщения к смеси, бывшей в употреблении, добавляется 30-35% свежеприготовленной смеси. Причем в производственных условиях использованная смесь не применяется повторно, а заменяется на новую, что экономически нецелесообразно.

Существенным недостатком процесса хромоалитирования (ХА) порошковым способом является высокая трудоемкость процесса приготовления смеси и сложность его механизации.

Наиболее близким техническим решением является способ нанесения алюминидных покрытий на жаропрочные сплавы в вакууме с использованием смеси: (3-9)% Al, (47-41)% Cr, остальное Al2Оз. Температурный интервал использования (1050-1220)°С, вакуум <66 Па, используемый для хромоалитирования лопаток турбин [3].

За время насыщения от 1 до 4 часов образуется слой покрытия толщиной (10-60) мкм. Концентрация алюминия во внешней зоне алюминидных покрытий, получаемых этим способом, составляет (18-24)% Al, (8-10)% Cr. Однако многократное использование смеси с таким содержанием алюминия приводит к резкому снижению концентрации алюминия в покрытии и уменьшения его толщины.

Сущность изобретения заключается в использовании смеси с повышенным содержанием алюминия, что позволит проводить многократное хромоалитирование РЛ ГТД с соблюдением характеристик покрытий и сохранением долговечности и надежности деталей, работающих в условиях термомеханических нагрузок и высокотемпературного окисления.

Поставленная цель достигается тем, что в состав смеси, используемой при хромоалитировании, вводится повышенное содержание алюминия (до 13-21%) и снижается содержание хрома (до 37-29%) при сохранении в составе 50% окиси алюминия. Такое техническое решение неизвестно из источников научно-технической информации, что соответствует критерию "новизна". Повышение содержания алюминия до (13-21)% вместо (4-7)% соответствует критерию изобретения "существенные отличия".

Окись алюминия предварительно прокаливается при температуре (1000-1100)°С. Так как в процессе приготовления смеси и загрузки контейнера происходит поглощение влаги, контейнер с деталями и смесью выдерживают в сушильном шкафу при температуре (200-400)°С, после чего помещают в вакуумную печь, где смесь и детали прогреваются до температуры насыщения. Вакуум в процессе насыщения должен быть - <66 Па (0,5 мм рт.ст.). Температура процесса насыщения, как правило, совмещается с температурой закалки насыщаемых сплавов. Использование смеси предложенного состава в интервале температур (1150-1200)°С позволяет использовать смесь многократно при сохранении толщины покрытия, запаса алюминия в нем, обеспечивающем его жаростойкость.

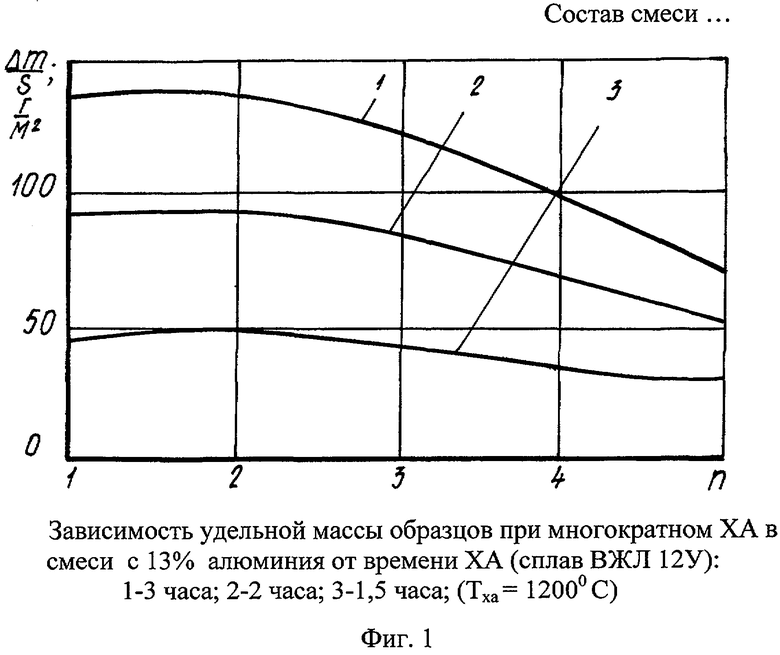

На Фиг.1 приведена зависимость удельной массы образцов при многократном ХА в смеси с 13% Al от времени хромоалитирования (сплав ВЖЛ12У).

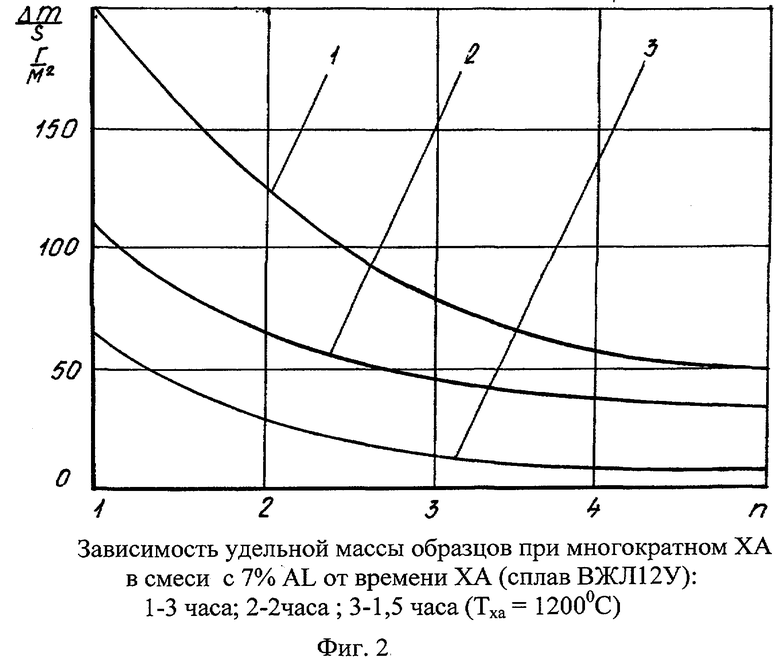

На Фиг.2 приведена зависимость удельной массы образцов при многократном ХА в смеси с 7% Al от времени хромоалитирования (сплав ВЖЛ12У).

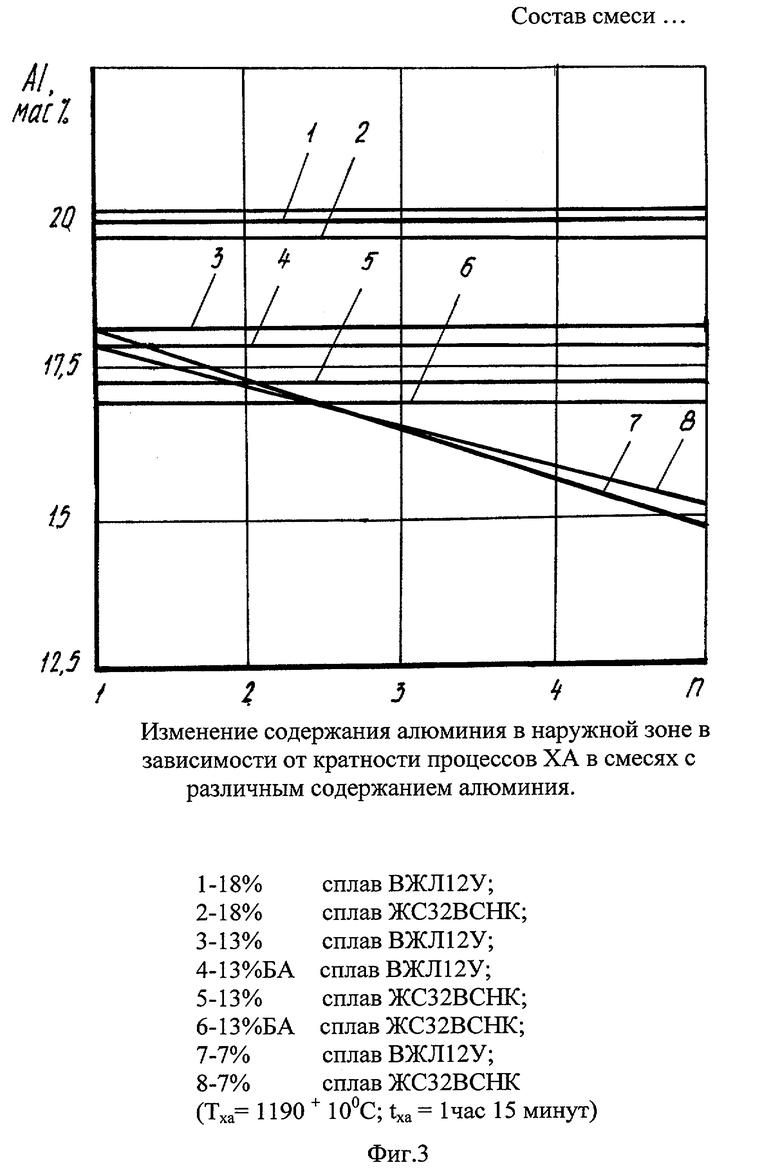

На Фиг.3 приведено изменение содержания Al в наружной зоне покрытия в зависимости от кратности процессов ХА в смесях с различным содержанием алюминия.

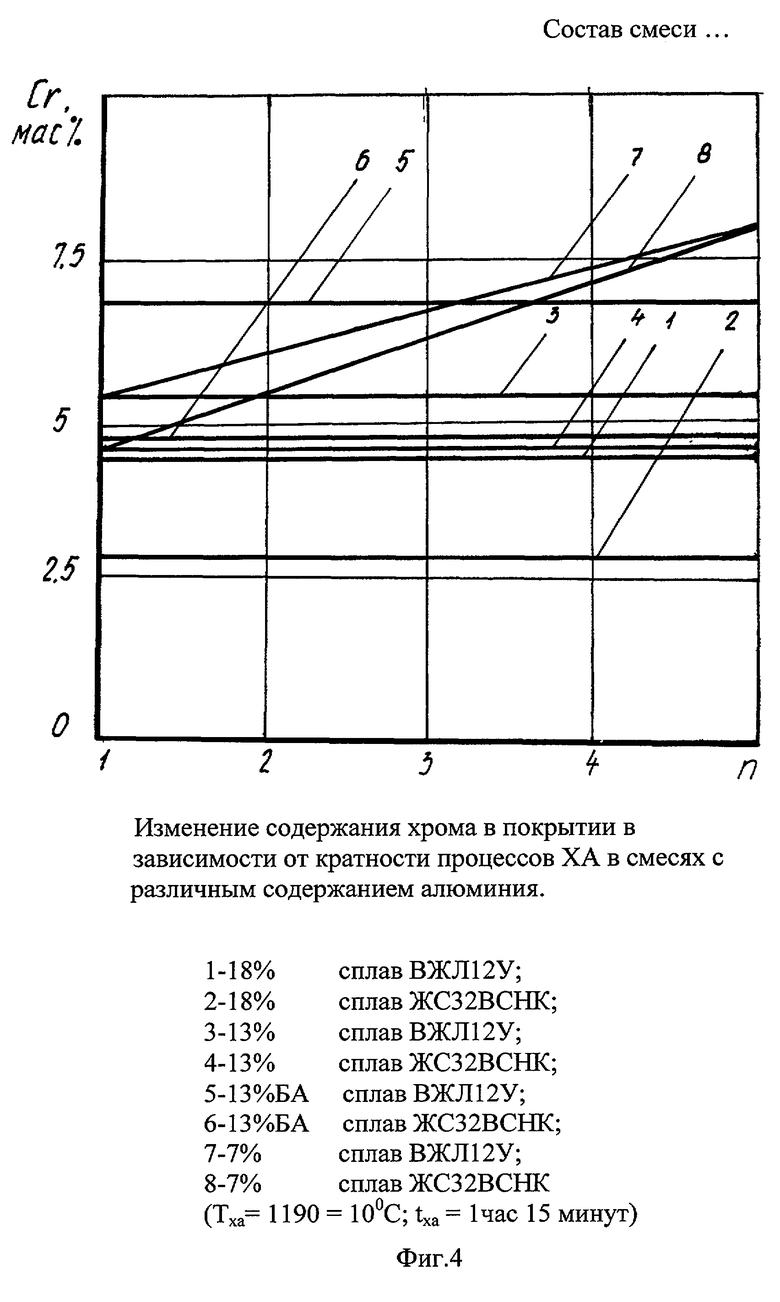

На Фиг.4 приведено изменение содержания хрома в покрытии в зависимости от кратности процессов ХА в смесях с различным содержанием алюминия.

Для оценки воспроизводимости процесса нанесения покрытия при хромоалитировании в вакууме было изучено влияние количества повторных использований смеси на толщину и состав получаемого покрытия. Использовали смеси, содержащие:

1. 13% алюминия, 37% хрома, 50% оксида алюминия;

2. 18% алюминия, 32% хрома, 50% оксида алюминия;

3. 7% алюминия, 43% хрома, 50% оксида алюминия;

4. 13% алюминия, 37% хрома, 50% оксида алюминия без активирования смеси (БА).

Покрытия наносили на точеные образцы из сплава ЖС32ВСНК, ВЖЛ12У для сравнения характеристик покрытия на сплавах различной легированности. Хромоалитирование проводили в вакууме 10-3-10-4 мм рт.ст. при температуре 1100°С, 1150°С, 1200°С в течение 1,5; 2; 3 часов.

Параметры покрытий, получаемых при многократном хромоалитировании, представлены на фигурах: (Фиг.1-4).

Из полученных данных следует, что у смеси с низким содержанием алюминия - (7%) количество осаждаемого металла уменьшается в два раза при проведении повторного процесса хромоалитирования, а при последующем использовании еще на одну треть при резком снижении содержания алюминия в покрытии. При трехкратном повторении процесса хромоалитирования в смеси с (13-18%) алюминия удельная масса образцов (толщина покрытия) уменьшается незначительно, при этом содержание алюминия в покрытии практически не меняется. Это свидетельствует о высокой стабильности процесса хромоалитирования в вакууме при данном составе смеси.

Полученные значения подтверждают стабильность результатов получаемых покрытий в смеси с (13-18%) алюминия и необходимостью перехода на смеси с повышенным содержанием алюминия при хромоалитировании.

Источники информации

1. Коломыцев П.Т. Высокотемпературные защитные покрытия для никелевых сплавов. М.: Металлургия, 1991. 91 с.

2. Тамарин Ю.А. Жаростойкие покрытия лопаток газотурбинных двигателей. М.: Машиностроение. 1978. 28 с.

3. Авторское свидетельство СССР №195823, МПК С 23 С, БИ №27, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2008 |

|

RU2375497C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН | 2004 |

|

RU2272089C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГТД | 2007 |

|

RU2349679C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ | 1996 |

|

RU2145363C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2402639C1 |

| СУСПЕНЗИЯ ДЛЯ АЛЮМОХРОМОСИЛИЦИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2326183C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПЛЕКСНОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2006 |

|

RU2320774C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2011 |

|

RU2469129C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2462535C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГТД | 2020 |

|

RU2755131C1 |

Изобретение относится к области химикотермической обработки металлов и сплавов и может быть использовано в машиностроительных отраслях народного хозяйства для защиты деталей газотурбинных двигателей от газовой коррозии. Состав смеси для многократного хромоалитирования в вакууме жаропрочных никелевых сплавов содержит следующие компоненты, мас.%: алюминий - 13-21, хром - 29-37, окись алюминия - 50. Техническим результатом изобретения является создание такой смеси, в которой можно проводить многократное хромоалитирование с соблюдением характеристик покрытий и сохранением долговечности и надежности деталей, работающих в условиях термомеханических нагрузок и высокотемпературного окисления. 4 ил.

Состав смеси для многократного хромоалитирования в вакууме жаропрочных никелевых сплавов, содержащий алюминий, хром и окись алюминия, отличающийся тем, что он содержит компонент, при следующем соотношении, мас.%:

| КОЛОМЫЦЕВ П.Т | |||

| Жаростойкие диффузионные покрытия | |||

| - М.: Металлургия, 1979, с.178 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ЖАРОСТОЙКИХ СПЛАВАХ | 2001 |

|

RU2184797C1 |

| US 4687684 А, 18.08.1987 | |||

| US 5310476 А, 10.05.1994. | |||

Авторы

Даты

2005-12-20—Публикация

2004-06-07—Подача