Изобретение относится к области машиностроения, в частности химико-термической обработки металлов и сплавов, и может быть использовано для защиты деталей газотурбинных двигателей (ГТД) и газоперекачивающих агрегатов компрессорных станций (ГПА КС) от газовой и сульфидной коррозии.

Известны способы нанесения конденсационных и диффузионных покрытий для защиты лопаток турбин ГТД и ГПА КС от газовой и сульфидной коррозии.

Недостатком диффузионных покрытий является их низкая сопротивляемость коррозии из-за ограниченного состава вводимых в покрытие элементов; конденсационные покрытия пористы, имеют низкую адгезию к подложке, термическую стойкость, предел выносливости [1].

Важное значение в получении новых свойств покрытий имеет развитие методов нанесения комбинированных покрытий с созданием барьеров из тугоплавких металлов, снижающих диффузию между покрытием и сплавом, и теплозащитных покрытий, имеющих керамическую составляющую [2].

Наиболее близким техническим решением является способ получения защитного покрытия на сплавах, включающий нанесение вакуумно-плазменным напылением слоя сплава на основе никеля состава, мас.%: хром - 13-15; алюминий - 7-9; тантал - 4-6, иттрий - 0,4-0,6; вольфрам - 3-4, кремний 0,5-0,8, гафний 1,4-1,8, никель - остальное, хромоалитирование в порошковой смеси на основе оксида алюминия и последующую термовакуумную обработку [3].

Такое покрытие на сплавах используется для защиты от сульфидной коррозии.

Покрытие, получаемое таким образом, содержит подслой для снижения диффузионного обмена между покрытием и сплавом и хромоалитированный слой для повышения жаростойкости покрытия в целом.

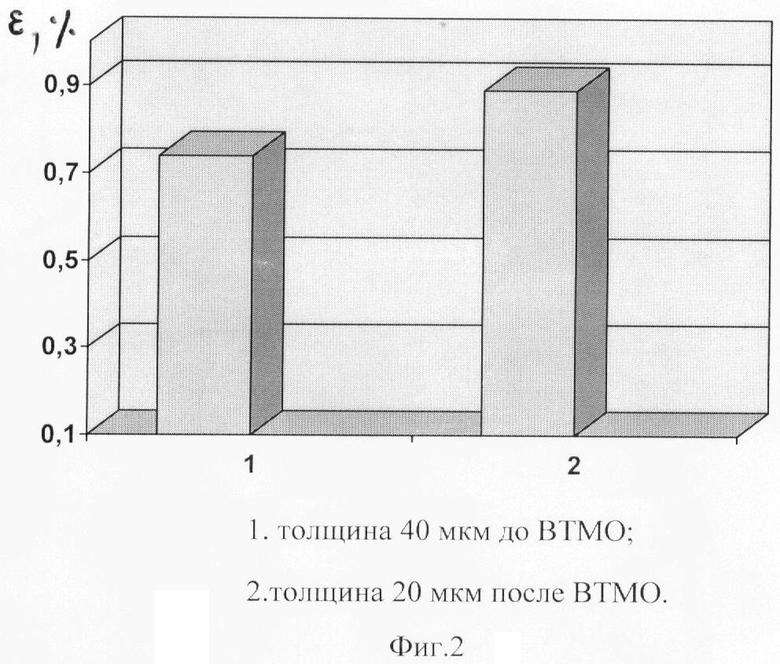

Покрытие, получаемое таким образом, обладает недостаточной долговечностью при сульфидной и газовой коррозии. Состав подслоя толщиной 36-44 мкм, легированный хромом, танталом, вольфрамом снижает диффузию никеля из сплава в покрытие, но его пористость, обусловленная методом нанесения, снижает его эффективность [4]. Толщина барьерного слоя 36-44 мкм превышает оптимальную (20 мкм), так как дальнейшее увеличение толщины подслоя не приводит к значительному снижению коэффициента диффузии никеля в покрытие. D40=(1,75÷2) 10-10 см2/с; D20=(2÷2,1)10-10 cм2/с.

Крупнозернистая структура подслоя обдает низкой вязкостью, пластичностью, имеет невысокий предел выносливости. Последующее хромоалитирование на суммарную толщину 100±10 мкм с учетом толщины подслоя 36-44 мкм недостаточно для покрытия, работающего в условиях газовой и сульфидной коррозии.

Для повышения стойкости покрытия к газовой и сульфидной коррозии необходимо повысить эффективность диффузионного подслоя и покрытия в целом.

Технической задачей изобретения является повышение долговечности деталей, выполненных из никелевых сплавов, работающих в условиях газовой и сульфидной коррозии.

Сущность изобретения заключается в том, что в способе нанесения защитного покрытия на детали из никелевых сплавов, включающем нанесение слоя сплава на основе никеля, хромоалитирование, электронно-лучевое напыление керамического слоя и отжиг, после нанесения слоя сплава на основе никеля проводят высокотемпературную термомеханическую обработку (ВТМО) деталей наклепом в контейнере в течение 30-35 минут при амплитуде колебания контейнера с деталями 1-2,5 мм и температуре 880-900°С, хромоалитирование проводят в порошковой смеси на основе оксида алюминия, а в качестве керамического слоя напыляют слой ZrO2-8Y2О3.

Технический результат достигается за счет новых действий в нанесении покрытия, а именно высокотемпературной термомеханической обработки барьерного слоя для повышения предела выносливости покрытия, измельчения зерна и диффузионной плотности барьерного слоя и напыления на поверхность хромоалитированного слоя слоя керамики для повышения жаростойкости покрытия в целом и защиты барьерного слоя от рекристализационных структурно-фазовых преобразований за счет снижения температурного влияния на барьерный слой покрытия.

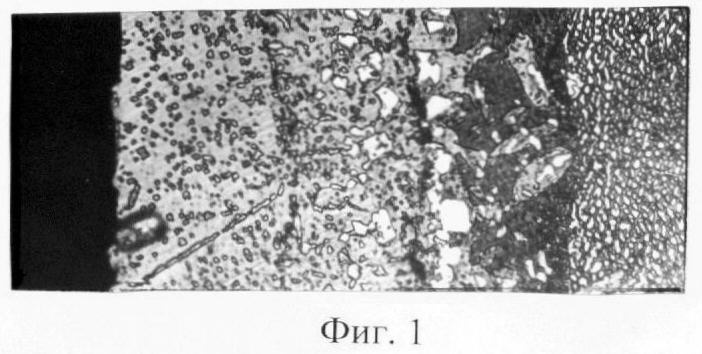

На фиг.1 приведена микроструктура комбинированного покрытия с подслоем.

На фиг.2 приведено влияние ВТМО на пластичность (ε, %) покрытия NiCrAlWTaSiHfY.

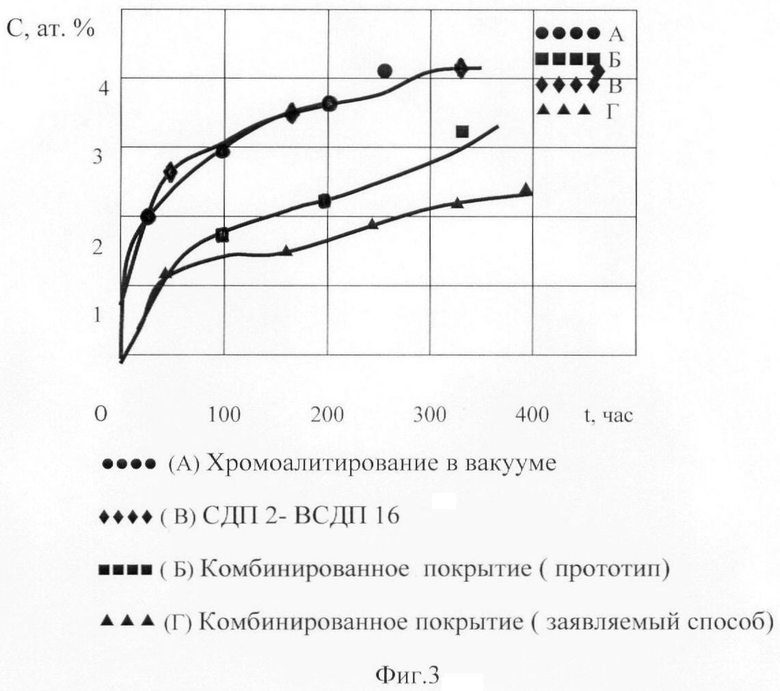

На фиг.3 приведено изменение концентрации вольфрама в покрытиях при испытаниях на циклическую жаростойкость при 1150°С.

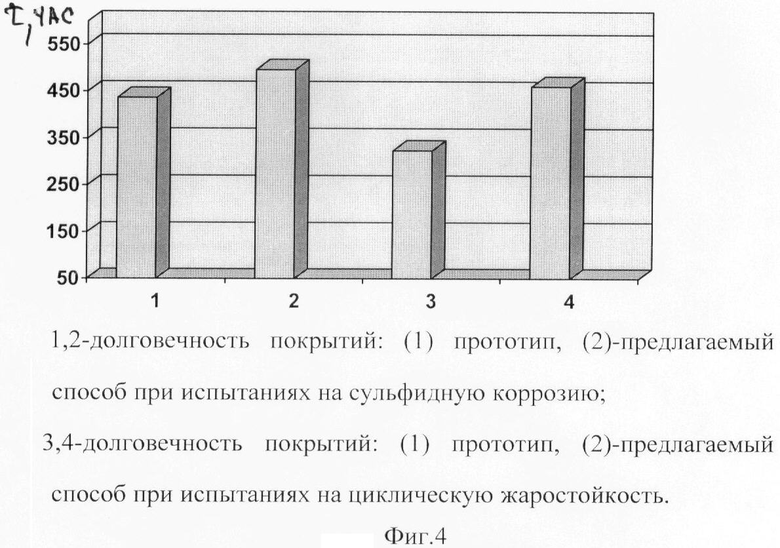

На фиг.4 приведено изменение долговечности покрытий при испытаниях на циклическую жаростойкость при 1150°С и сульфидную коррозию при 850°C.

Пример конкретного выполнения (оптимальный)

Заявляемый способ нанесения комбинированного покрытия на никелевые сплавы реализован следующим способом. Покрытие наносят на лопатку турбины, изготовленную из никелевого сплава ЖС 32 ВСНК. Вакуум-плазменным способом на установке МАП напыляли слой сплава на основе никеля (состав по прототипу) толщиной 20 мкм. Высокотемпературную термомеханическую обработку вели наклепом по режиму: температура - 880-900°С, время обработки - 30 мин, амплитуда - 2 мм, частота колебаний - 50 Гц.

Температура 880-900°С определена из условия перехода покрытия из хрупкого в пластичное состояние при Т=810-830°С. Температура начала рекристаллизации 940-970°С. Обработка сплава при данных температурах и выше приводит к прохождению динамической рекристаллизации, которая устраняет наклеп.

Время обработки определялось по глубине наклепа и толщине подслоя (Т=900°С, А=2 мм, за 15 минут глубина наклепа составляет 10 мкм) и составляло 30-35 минут.

Амплитуда колебания контейнера А=1-2,5 мм определена тем, что при А≥2,5 мм существенного отличия в изменении размеров зерна не наблюдалось. А при амплитудах колебаний выше 5 мм появляются повреждения покрытия.

Частота колебаний соответствовала промышленной частоте -50 Гц. После ВТМО провели хромоалитирование при 900°С в течение 6-7 часов в среде аргона в порошковой смеси, содержащей 43-46% хрома, 4-7% алюминия, 0,3-0,4% хлористого аммония, оксид алюминия остальное. Толщина хромоалитированного слоя 30 мкм. Затем электронно-лучевым способом дополнительно наносили на наружную поверхность сплава слой системы ZrO2-8Y2O3. Толщина слоя керамики 80-100 мкм. Данная толщина керамики определена долговечностью покрытия и снижением температурного влияния на подслой с целью недопущения рекристаллизационных превращений.

В процессе последующего отжига при температуре 900°С и продолжительности 32 часа формируется окончательный состав покрытия. Данные по толщинам слоев покрытия определяли на оптическом микроскопе «Neophot-21». Химический состав определялся микрорентгеноспектральным способом на электронном микроскопе «Stereoscan-S-600» с микроанализатором «Link». Проведенные сравнительные испытания образцов с покрытиями показали преимущество предполагаемого покрытия по пластичности подслоя (фиг.2), его плотности и сдерживанию диффузии вольфрама и, как следствие, других элементов из сплава в покрытие, что приводит к изменению его состава, по долговечности при газовой и сульфидной коррозии (фиг.3, 4).

Использование способа наиболее эффективно для защиты лопаток турбин ГТД и ГПА КС от газовой и сульфидной коррозии в связи с их высокой стоимостью и решающим влиянием на ресурс в целом.

Источники информации

1. Коломыцев П.Т. Высокотемпературные защитные покрытия для никелевых сплавов. М.: Металлургия, 1991 г., 236 с.

2. Абраимов Н.В., Елисеев Ю.С. Химико-термическая обработка жаропрочных сталей и сплавов. М.: Интермет Инжиниринг, 2001 г., 620 с.

3. Патент РФ №2232206, кл. С1, опубл.07.10.2004 г., (прототип).

4. Абраимов Н.В., Балтрукович П.И., Шарыпов Р.Н. Влияние высокотемпературной термомеханической обработки на состав, состояние и свойства алюминидных покрытий. Защитные покрытия. Научно-методические материалы. М. ВВИА им. Н.Е.Жуковского, 1992 г., стр.43-50.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2402639C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2011 |

|

RU2469129C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГТД | 2007 |

|

RU2349679C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН | 2004 |

|

RU2272089C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГТД | 2020 |

|

RU2755131C1 |

| СОСТАВ СМЕСИ ДЛЯ МНОГОКРАТНОГО ХРОМОАЛИТИРОВАНИЯ | 2004 |

|

RU2266349C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2013 |

|

RU2521780C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2010 |

|

RU2425906C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ | 1996 |

|

RU2145363C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПЛЕКСНОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2006 |

|

RU2320774C1 |

Изобретение относится к области машиностроения, в частности к химико-термической обработке металлов и сплавов, и может быть использовано для защиты деталей газотурбинных двигателей и газоперекачивающих агрегатов компрессорных станций от газовой и сульфидной коррозии. Способ нанесения защитного покрытия на детали из никелевых сплавов включает нанесение слоя сплава на основе никеля, хромоалитирование, электронно-лучевое напыление керамического слоя и отжиг. После нанесения слоя сплава на основе никеля проводят высокотемпературную термомеханическую обработку деталей наклепом в контейнере в течение 30-35 минут при амплитуде колебания контейнера с деталями 1-2,5 мм и температуре 880-900°С. Хромоалитирование проводят в порошковой смеси на основе оксида алюминия, а в качестве керамического слоя напыляют слой ZrO2-8Y2O3. Повышается долговечность деталей, выполненных из никелевых сплавов. 4 ил.

Способ нанесения защитного покрытия на детали из никелевых сплавов, включающий нанесение слоя сплава на основе никеля, хромоалитирование, электронно-лучевое напыление керамического слоя и отжиг, отличающийся тем, что после нанесения слоя сплава на основе никеля проводят высокотемпературную термомеханическую обработку деталей наклепом в контейнере в течение 30-35 мин при амплитуде колебания контейнера с деталями 1-2,5 мм и температуре 880-900°С, хромоалитирование проводят в порошковой смеси на основе оксида алюминия, а в качестве керамического слоя напыляют слой ZrO2-8Y2O3.

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 2002 |

|

RU2232206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ | 2006 |

|

RU2305034C1 |

| GB 1261261 A, 26.01.1972 | |||

| US 6042951 A, 28.03.2000. | |||

Авторы

Даты

2009-12-10—Публикация

2008-05-26—Подача