Изобретение относится к энергетическому машиностроению, а именно к технологии изготовления и к конструкции теплообменных секций аппаратов воздушного охлаждения газа.

Известен способ изготовления секции теплообменного аппарата и секция, изготовленная этим способом (SU №1759592). Способ включает изготовление панелей и набивку секции теплообменными трубами.

Наиболее близким аналогом изобретения является способ изготовления и секция аппарата воздушного охлаждения (АВО) газа (см. Основы расчета и проектирования теплообменников воздушного охлаждения, под. ред. В.Б.Кунтыша, А.Н.Бессонного, Санкт-Петербург: Недра - 1996, с.84, рис.2.37), при этом секция представляет собой сосуд, работающий под давлением, и содержит боковые стены каркаса секции с пристенными вытеснителями - обтекателями воздушной среды, камеры входа и выхода газа, образующие торцевые стены каркаса, а также элементы жесткости каркаса и многорядный пучок, состоящий из одноходовых оребренных теплообменных труб.

Задачей настоящих изобретений является снижение трудоемкости изготовления и материалоемкости конструкции теплообменной секции, повышение технологичности, а также снижение возникающих в ней гидравлических потерь.

Поставленная задача в части способа по первому варианту изобретения решается за счет того, что способ изготовления теплообменной секции аппарата воздушного охлаждения газа, согласно изобретению включает изготовление на плазу боковых стен каркаса секции с пристенными вытеснителями - обтекателями воздушной среды, сборку на имеющем опоры стапеле элементов каркаса секции - боковых стен, нижних поперечных балок и образующих торцевые стены каркаса камер входа и выхода газа, а также элементов жесткости каркаса с последующей набивкой многорядного пучка из одноходовых оребренных теплообменных труб с образованием ими и камерами входа и выхода газа сосуда, работающего под давлением, установкой верхних поперечных балок и проведением гидравлических испытаний смонтированной секции, причем концевые опоры стапеля выполняют с расположением их площадок опирания на разных уровнях с разницей высот, составляющей (1,1-4,6) d, где d - внутренний диаметр трубы пучка, а при сборке каркаса камеры входа и выхода газа устанавливают на концевые опоры стапеля.

Боковые стены каркаса могут изготавливать путем установки их заготовок на плазу с фиксацией струбцинами, преимущественно в вертикальном положении с последующим креплением к ним вытеснителей - обтекателей, которые могут выполнять преимущественно из гнутого профиля и устанавливать с уклоном от одного торца каждой стенки к другому, определяемым отношением разницы одноименных высотных отметок камер входа и выхода газа к расстоянию между их обращенными к пучку труб стенками.

Нижние и верхние поперечные балки каркаса секции могут устанавливать с шагом в осях по длине боковых стен, составляющим (0,08-0,15) L, где L - длина трубы пучка между камерами входа и выхода газа, м.

Набивку первого ряда многорядного пучка из одноходовых оребренных труб могут производить предпочтительно с предварительной установкой на верхние пояса нижних поперечных балок дистанцирующих складчатых элементов, преимущественно волнистых, обеспечивающих заданный шаг труб в ряду.

Трубы каждого ряда, начиная со второго по высоте пучка, могут отделять друг от друга такими же или аналогичными дистанцирующими элементами, обеспечивающими заданный шаг труб в ряду и между рядами.

Трубы в пучке могут укладывать с обеспечением передачи нагрузки от труб через дистанцирующие элементы на каркас секции.

Верхние поперечные балки каркаса могут устанавливать с примыканием или прижатием к трубам верхнего ряда пучка преимущественно через дистанцирующие элементы, уложенные по трубам верхнего ряда пучка.

Поставленная задача в части второго объекта изобретения - теплообменной секции, решается за счет того, что теплообменная секция аппарата воздушного охлаждения газа, согласно изобретению изготовлена первым вариантом способа изготовления секции, описанным выше.

Поставленная задача в части третьего объекта изобретения - способа по второму варианту решается за счет того, что способ изготовления теплообменной секции аппарата воздушного охлаждения газа, согласно изобретению, включает изготовление на плазу боковых стен каркаса секции с пристенными вытеснителями-обтекателями воздушной среды, сборку на имеющем опоры стапеле элементов каркаса секции - боковых стен, нижних поперечных балок и образующих торцевые стены каркаса камер входа и выхода газа, а также элементов жесткости каркаса с последующей набивкой многорядного пучка из одноходовых оребренных теплообменных труб с образованием ими и камерами входа и выхода газа сосуда, работающего под давлением, установкой верхних поперечных балок и проведением гидравлических испытаний смонтированной секции, причем нижние и верхние поперечные балки каркаса секции устанавливают по длине боковых стен с шаговым перепадом высотных отметок, равным (0,12-0,51)d, где d - внутренний диаметр трубы пучка, для установки камер входа и выхода газа на концевых участках боковых стенок в верхнем поясе и наибольшей части высоты стенок выполняют разновысотные вырезы преимущественно под габариты поперечного сечения камер.

В вырезах могут устанавливать опорные столики под камеры входа и выхода газа с ребрами жесткости, которые выполняют предпочтительно в виде подкосов.

Боковые стены каркаса могут изготавливать путем установки их заготовок на плазу с фиксацией струбцинами, преимущественно в вертикальном положении с последующим креплением к ним вытеснителей-обтекателей, которые могут выполнять преимущественно из гнутого профиля и устанавливают от одного торца каждой стенки к другому с уклоном, определяемым отношением разницы одноименных высотных отметок камер входа и выхода газа к расстоянию между их обращенными к пучку труб стенками.

Нижние и верхние поперечные балки каркаса секции могут устанавливать с шагом в осях по длине боковых стен, составляющим (0,08-0,15)L, где L - длина трубы пучка между камерами входа и выхода газа, м.

Набивку первого ряда многорядного пучка из одноходовых оребренных труб могут производить предпочтительно с предварительной установкой на верхние пояса нижних поперечных балок дистанцирующих складчатых элементов, преимущественно волнистых, обеспечивающих заданный шаг труб в ряду.

Трубы каждого ряда, начиная со второго по высоте пучка, могут отделять друг от друга такими же или аналогичными дистанцирующими элементами, обеспечивающими заданный шаг труб в ряду и между рядами.

Трубы в пучке могут укладывать с обеспечением передачи нагрузки от труб через дистанцирующие элементы на каркас секции.

Верхние поперечные балки каркаса могут устанавливать с примыканием или прижатием к трубам верхнего ряда пучка преимущественно через дистанцирующие элементы, уложенные по трубам верхнего ряда пучка.

Поставленная задача в части четвертого объекта изобретения - теплообменной секции по второму варианту ее исполнения решается за счет того, что теплообменная секция аппарата воздушного охлаждения газа, согласно изобретению, изготовлена вторым вариантом способа изготовления секции, описанным выше.

Технический результат, обеспечиваемый изобретениями: способами, а также устройствами, изготовленными предлагаемыми способами, состоит в повышении технологичности изготовления теплообменных секций при одновременном снижении металлоемкости конструкции, упрощении процесса изготовления и снижении трудоемкости. Кроме того, увеличивается теплопроизводительность секции АВО газа или его секции за счет снижения гидравлических потерь в камере и соответственно энергетических затрат на прокачивание охлаждаемой среды.

Сущность изобретения поясняется чертежами, где

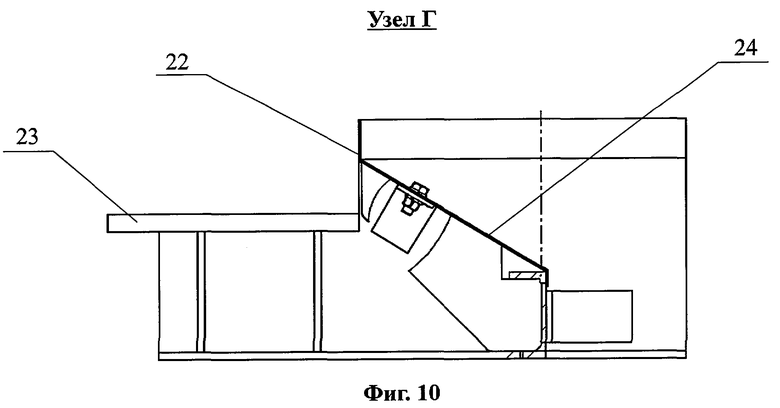

на фиг.1 изображена теплообменная секция АВО газа, главный вид;

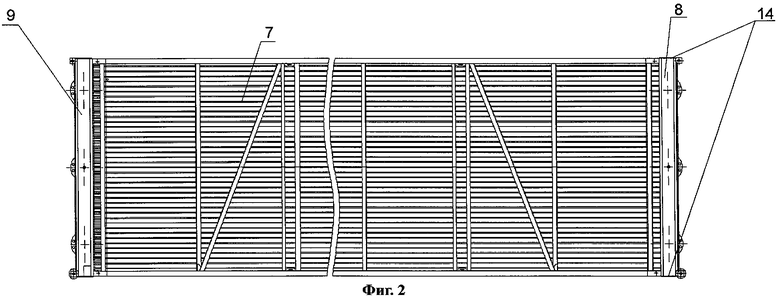

на фиг.2 - то же, вид сверху;

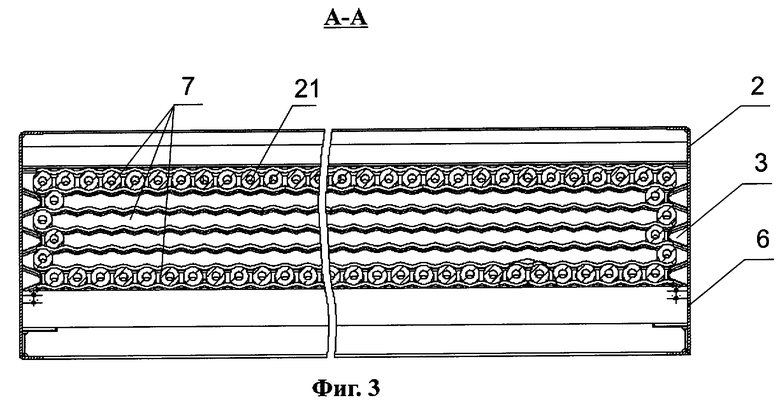

на фиг.3 - разрез А-А фиг.1;

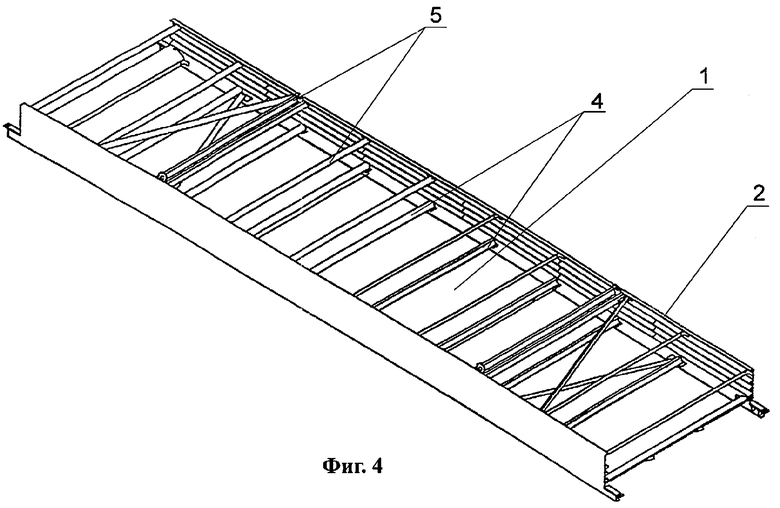

на фиг.4 - каркас теплообменной секции;

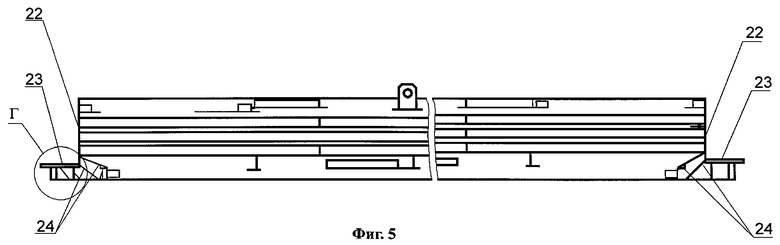

на фиг.5 - каркас теплообменной секции, главный вид;

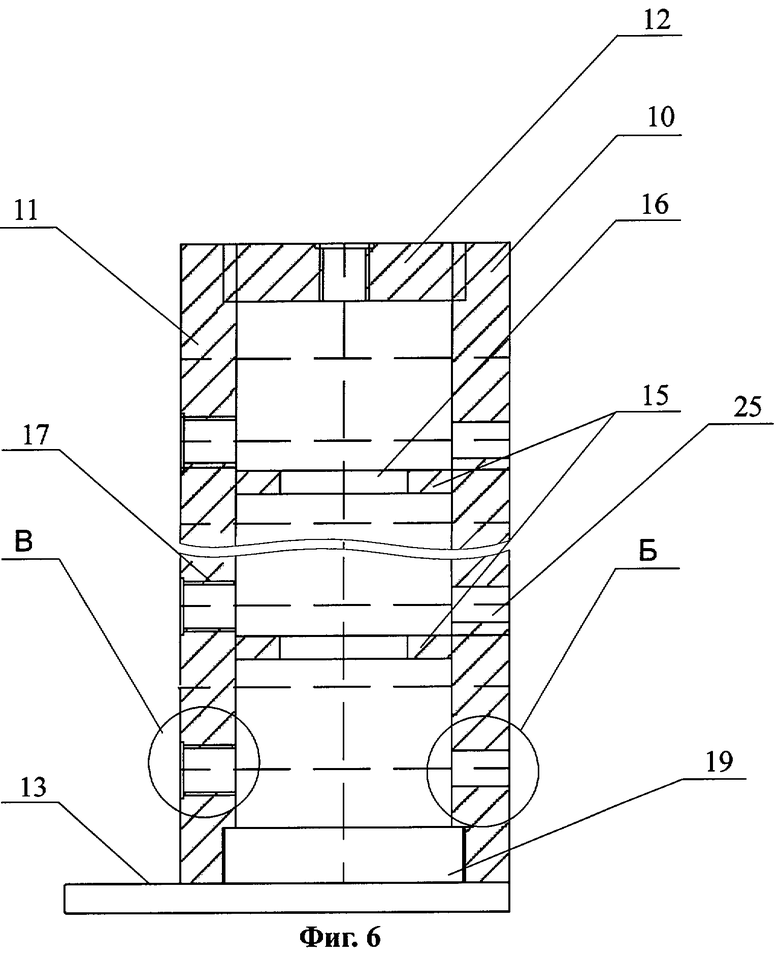

на фиг.6 - камера входа или выхода АВО газа;

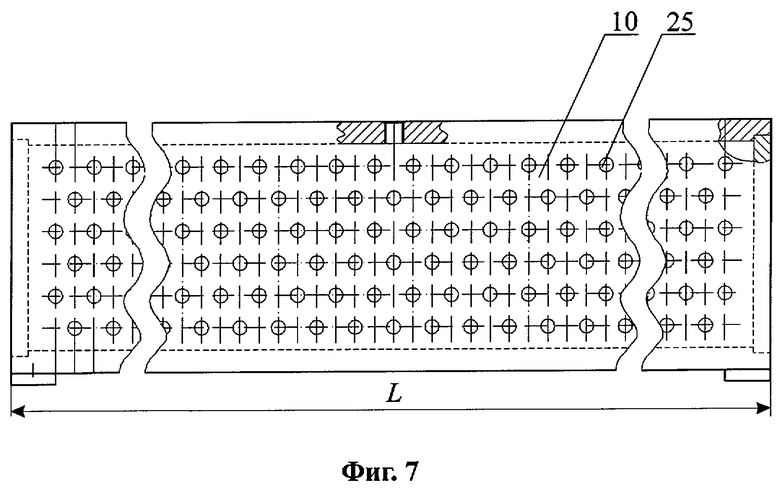

на фиг.7 - трубная доска камеры входа или выхода АВО газа;

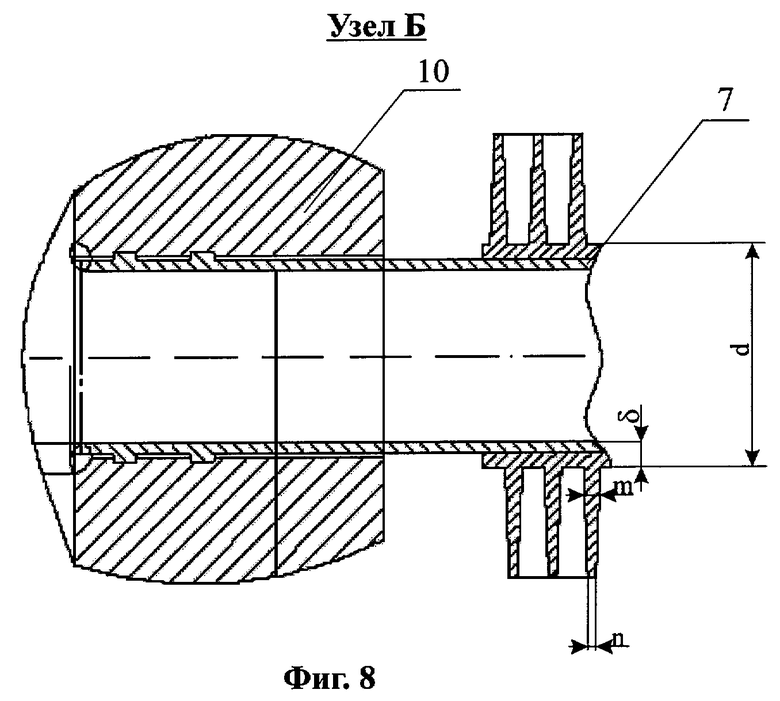

на фиг.8 - узел Б на фиг.6;

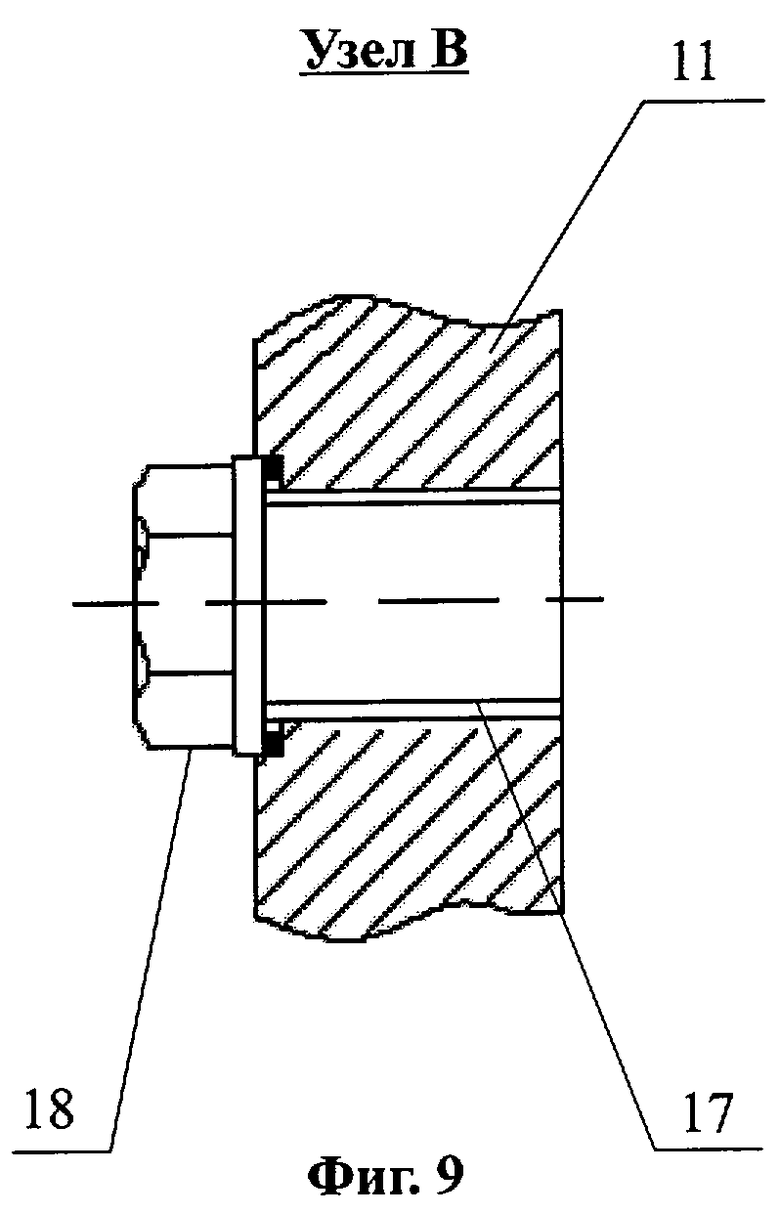

на фиг.9 - узел В на фиг.6;

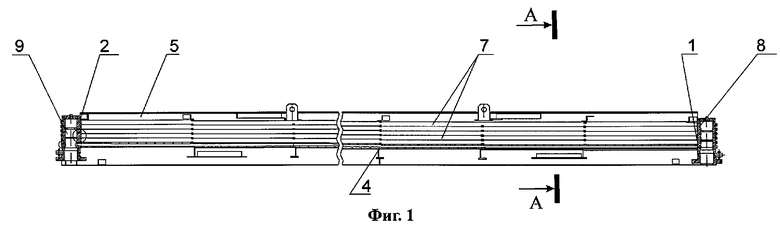

на фиг.10 - узел Г на фиг.5.

Теплообменная секция состоит из каркаса 1, образованного боковыми стенками в виде швеллеров 2, на внутренней поверхности которых размещены вытеснители-обтекатели 3, и нижними 4 и верхними 5 балками, расположенными между боковыми стенками 6. Внутри каркаса 1 теплообменной секции размещены оребренные теплообменные трубы 7, образующие многорядный пучок. Камера входа 8 и камера выхода 9 газа состоит из боковых стенок 10 и 11, верхней стенки 12, нижней стенки 13, торцевых стенок 14 и силовых перегородок 15 с отверстиями 16 для пропуска через них потока газа. Одна из боковых стенок 10 камер 8 или 9 выполнена с отверстиями 17 и образует трубную доску, в которой закреплены концы теплообменных труб 7. Другая боковая стенка 11 образует внешнюю доску и выполнена с резьбовыми отверстиями 18, соосными отверстиям в трубной доске. Резьбовые отверстия 18 предназначены для обеспечения возможности введения технологических инструментов для закрепления концов труб в трубной доске и последующей установки заглушек 19 преимущественно на резьбе. В нижней 13 и/или в верхней 12 стенках камер 8 или 9 имеются отверстия 20 под патрубки преимущественно с фланцами для соединения с патрубками коллекторов соответственно подвода или отвода газа.

По первому варианту способа теплообменную секцию аппарата воздушного охлаждения газа изготавливают следующим образом.

На плазу изготавливают боковые стены 10 и 11 каркаса 1 секции с пристенными вытеснителями-обтекателями 3 воздушной среды. Боковые стены 10 и 11 каркаса 1 могут изготавливать путем установки их заготовок на плазу с фиксацией струбцинами, преимущественно в вертикальном положении с последующим креплением к ним вытеснителей-обтекателей 3, которые могут выполнять преимущественно из гнутого профиля и устанавливать с уклоном от одного торца каждой стены к другому, определяемым отношением разницы одноименных высотных отметок камер входа и выхода газа к расстоянию между их обращенными к пучку труб стенками.

На опорах стапеля производят сборку элементов каркаса 1 секции из изготовленных элементов - боковых стен 2, нижних поперечных балок 4 и образующих торцевые стены каркаса камер 8 и 9 входа и выхода газа, а также элементов жесткости каркаса. Концевые опоры стапеля выполняют с расположением их площадок опирания на разных уровнях с разницей высот, составляющей (1,1-4,6)d, где d - внутренний диаметр трубы пучка, а при сборке каркаса 1 камеры входа 8 и камеры выхода 9 газа устанавливают на концевые опоры стапеля.

Затем осуществляют набивку каркаса одноходовыми оребренными теплообменными трубами 7 с образованием многорядного пучка одноходовых труб, при этом камеры входа 8 и камеры выхода 9 газа совместно с многорядным пучком теплообменных труб образуют сосуд, работающий под давлением. Набивку первого ряда многорядного пучка из одноходовых оребренных труб 7 могут производить предпочтительно с предварительной установкой на верхние пояса нижних поперечных балок 4 дистанцирующих складчатых элементов 21, преимущественно волнистых, обеспечивающих заданный шаг труб 7 в ряду.

Трубы 7 каждого ряда, начиная со второго по высоте пучка, отделяют друг от друга такими же или аналогичными дистанцирующими элементами, обеспечивающими заданный шаг труб 7 в ряду и между рядами, причем трубы укладывают с обеспечением передачи нагрузки через дистанцирующие элементы 21 на каркас 1 секции.

После завершения набивки устанавливают верхние поперечные балки 5 с примыканием или прижатием к трубам 7 верхнего ряда пучка преимущественно через дистанцирующие элементы 21, уложенные по трубам 7 верхнего ряда пучка.

Нижние 4 и верхние 5 поперечные балки каркаса 1 секции могут устанавливаться с шагом в осях по длине боковых стен 2, составляющим (0,08-0,15)L, где L - длина трубы 7 пучка между камерами 8 и 9 входа и выхода газа, м.

Далее смонтированную секцию подвергают гидравлическим испытаниям.

По второму варианту способа теплообменную секцию аппарата воздушного охлаждения газа изготавливают следующим образом.

На плазу изготавливают боковые стены 10 и 11 каркаса 1 секции с пристенными вытеснителями-обтекателями 3 воздушной среды. Боковые стены 10 и 11 каркаса 1 могут изготавливать путем установки их заготовок на плазу с фиксацией струбцинами, преимущественно в вертикальном положении с последующим креплением к ним вытеснителей - обтекателей 3, которые могут выполнять преимущественно из гнутого профиля и устанавливать с уклоном от одного торца каждой стены к другому, определяемым отношением разницы одноименных высотных отметок камер 8 и 9 входа и выхода газа к расстоянию между их обращенными к пучку труб 7 стенками.

На опорах стапеля производят сборку элементов каркаса 1 секции из изготовленных элементов - боковых стен 2, нижних поперечных балок 4 и образующих торцевые стены 14 каркаса 1 камер 8 и 9 входа и выхода газа, а также элементов жесткости каркаса 1. Нижние 4 и верхние 5 поперечные балки каркаса 1 секции устанавливают по длине боковых стен 6 с шаговым перепадом высотных отметок, равным (0,12-0,51)d, где d - внутренний диаметр трубы 7 пучка, для установки камер 8 и 9 входа и выхода газа на концевых участках боковых стенок 6 в верхнем поясе и наибольшей части высоты стенок выполняют разновысотные вырезы 22 преимущественно под габариты поперечного сечения камер 8, 9. В вырезах 22 могут устанавливать опорные столики 23 под камеры 8, 9 входа и выхода газа с ребрами жесткости, которые выполняют предпочтительно в виде подкосов 24.

Боковые стены 6 каркаса 1 могут изготавливать путем установки их заготовок на плазу с фиксацией струбцинами, преимущественно в вертикальном положении с последующим креплением к ним вытеснителей-обтекателей 3 из гнутого профиля, установелнных от одного торца каждой стенки к другому с уклоном, определяемым отношением разницы одноименных высотных отметок камер 8, 9 входа и выхода газа к расстоянию между их обращенными к пучку труб стенками.

Набивку первого ряда многорядного пучка из одноходовых оребренных труб 7 могут производить предпочтительно с предварительной установкой на верхние пояса нижних поперечных балок 4 дистанцирующих складчатых элементов 21, преимущественно волнистых, обеспечивающих заданный шаг труб 7 в ряду.

Трубы 7 каждого ряда, начиная со второго по высоте пучка, могут отделять друг от друга такими же или аналогичными дистанцирующими элементами 21, обеспечивающими заданный шаг труб 7 в ряду и между рядами.

Трубы 7 в пучке могут укладывать с обеспечением передачи нагрузки от труб 7 через дистанцирующие элементы 21 на каркас 1 секции.

Верхние поперечные балки 5 каркаса могут устанавливать с примыканием или прижатием к трубам 7 верхнего ряда пучка преимущественно через дистанцирующие элементы 21, уложенные по трубам 7 верхнего ряда пучка.

Предлагаемые варианты способов изготовления теплообменной секции позволяют повысить технологичность и снизить трудоемкость изготовления секций.

Изготовленная заявленными способами конструкция теплообменной секции обладает пониженной металлоемкостью и высокой теплопроизводительностью за счет снижения гидравлических потерь и соответственно энергетических затрат на прокачивание охлаждаемой среды.

Изобретение предназначено для применения в энергетическом машиностроении, а именно в технологии изготовления и к конструкциям теплообменных секций аппаратов воздушного охлаждения газа. Способ изготовления теплообменной секции аппарата воздушного охлаждения газа включает изготовление преимущественно на плазу боковых стен каркаса секции с пристенными вытеснителями-обтекателями воздушной среды, сборку на имеющем опоры стапеле элементов каркаса секции - боковых стен, нижних поперечных балок и образующих торцевые стены каркаса камер входа и выхода газа, а также элементов жесткости каркаса с последующей набивкой многорядного пучка из одноходовых оребренных теплообменных труб с образованием ими и камерами входа и выхода газа сосуда, работающего под давлением, установкой верхних поперечных балок и проведением гидравлических испытаний смонтированной секции, причем концевые опоры стапеля выполняют с расположением их площадок опирания на разных уровнях с разницей высот, составляющей (1,1-4,6)d, где d - внутренний диаметр трубы пучка, а при сборке каркаса камеры входа и камеры выхода газа устанавливают на концевые опоры стапеля. Теплообменная секция аппарата воздушного охлаждения газа изготовлена вышеуказанным способом. Способ изготовления теплообменной секции аппарата воздушного охлаждения газа включает изготовление на плазу боковых стен каркаса секции с пристенными вытеснителями-обтекателями воздушной среды, сборку на имеющем опоры стапеле элементов каркаса секции - боковых стен, нижних поперечных балок и образующих торцевые стены каркаса камер входа и выхода газа, а также элементов жесткости каркаса с последующей набивкой многорядного пучка из одноходовых оребренных теплообменных труб с образованием ими и камерами входа и выхода газа сосуда, работающего под давлением, установкой верхних поперечных балок и проведением гидравлических испытаний смонтированной секции, причем нижние и верхние поперечные балки каркаса секции устанавливают по длине боковых стен с шаговым перепадом высотных отметок, равным (0,12-0,51)d, где d - внутренний диаметр трубы пучка, а для установки камер входа и выхода газа на концевых участках боковых стенок в верхнем поясе и наибольшей части высоты стенок выполняют разновысотные вырезы преимущественно под габариты поперечного сечения камер. Теплообменная секция аппарата воздушного охлаждения газа, характеризующаяся тем, что она изготовлена вышеуказанным способом. Изобретение позволяет повысить технологичность изготовления теплообменных секций при одновременном снижении металлоемкости конструкции, упрощении процесса изготовления и снижении трудоемкости. 4 c. И 13 з.п. ф-лы, 10 ил.

| Кунтыш В.Б., Бессонный А.Н | |||

| и др | |||

| Основы расчета и проектирования теплообменников воздушного охлаждения | |||

| Санкт-Петербург, "Недра", 1996, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2005-12-20—Публикация

2004-03-26—Подача