Изобретение относится к области теплоэнергетики, а именно к оребренным теплообменным трубам, и может быть использовано в аппаратах воздушного охлаждения (АВО) газа.

Известна биметаллическая теплообменная труба с цельнокатаным оребрением из алюминия с целью уменьшения термического сопротивления, между контактирующими поверхностями трубы и оребрения помещена гильза из пластичного металла свинца, толщиной 200-260 мк, заполняющего образующиеся при накатке пустоты (см. SU 434252, F 28 F 1/24, F 28 F 21/08).

Наиболее близким аналогом является теплообменный цилиндрический элемент, с поперечными ребрами, имеющими на поверхности металлическое покрытие, с целью интенсификации теплообмена, покрытие выполнено из материала с более высокой теплопроводностью, чем материал ребер, и имеет переменную по высоте ребра толщину (SU 1416849, F 28 F 1/24, F 28 F 13/18).

Недостатком известных труб является их недостаточная тепловая эффективность вследствие чего для возможности получения компактного теплообменного аппарата требуются трубы большой протяженности. Для АВО газа оптимизация параметров теплообменных элементов, а точнее оребренных труб, является сложной проблемой ввиду их больших габаритов и большой металлоемкости.

Задачей настоящего изобретения является повышение теплоаэродинамических характеристик оребренной трубы, повышение ее жесткости и надежности работы.

Поставленная задача решается за счет того, что оребренная труба пучка теплообменных труб аппарата воздушного охлаждения газа, согласно изобретению содержит собственно тело теплообменной трубы и наружное оребрение, создающие в поперечном охлаждающем потоке внешней теплообменной среды участки аэродинамического затенения разной интенсивности в условной плоскости, нормальной к вектору упомянутого потока внешней теплообменной среды и проходящей через центральную продольную ось трубы: полного аэродинамического затенения, соответствующего площади проекции на указанную плоскость единицы длины собственно тела трубы без учета оребрения, и неполного аэродинамического затенения, соответствующего суммарной площади проекций на указанную плоскость участков оребрения единицы длины оребренной трубы, ограниченных с каждой стороны условной прямой, проведенной по вершинам ребер, за вычетом площади полного аэродинамического затенения, создаваемого телом трубы без учета оребрения, при этом отношение площадей проекций на указанную плоскость участков затенения разной интенсивности к их сумме составляет соответственно (0,30-0,80):1 и (0,21-0,79):1, а средняя по радиусу оребрения удельная площадь аэродинамического затенения на участках проекции оребрения на указанную плоскость на единицу длины трубы составляет 0,08-0,55.

Оребренная труба может быть выполнена не менее чем двуслойной из материалов с различной теплопроводностью.

По крайней мере, внешний слой трубы выполнен из материала с большей теплопроводностью, чем внутренний слой.

Оребренная труба может быть выполнена биметаллической.

Внешний слой трубы и ее оребрение могут быть выполнены из высокотеплопроводного металла или сплавов, преимущественно из алюминиевого сплава с коэффициентом теплопроводности не менее, чем на 5% превышающим теплопроводность материала внутреннего слоя трубы, в качестве которого использована предпочтительно сталь.

Внешний слой трубы и ее оребрение могут быть выполнены из меди или медьсодержащих сплавов.

Внешний слой трубы и ее оребрение могут быть выполнены из высокопрочного и стойкого к агрессивным средам материала, преимущественно из титана или титансодержащих сплавов.

Внешняя поверхность трубы и ее оребрение могут быть покрыты высокотеплопроводным и стойким к агрессивным средам материалом, например слоем алюминия или меди, нанесенным анодированием, или напылением, или плакированием.

Оребрение трубы может быть выполнено в виде спирали из навитой на трубу и прикрепленной к ее корпусу ленты или в виде ребер, образованных накаткой внешнего слоя трубы.

Внешний диаметр трубы до основания ребер составляет от 15 мм до 45 мм. Толщина стенки трубы может составлять от 0,9 до 3,5 мм. Полная высота ребер трубы может составлять от 0,27d до 0,85d, где d - внешний диаметр тела трубы без оребрения.

Полная высота ребер трубы может составлять от 5 мм до 22 мм. Ребра трубы могут быть выполнены толщиной по их внешнему диаметру, составляющей от 0,3 мм до 2,5 мм, а в зоне сопряжения с внешней поверхностью трубы - от 0,5 мм до 3,5 мм, причем в этой зоне ребро сопряжено с трубой по кривой, радиус которой не менее половины толщины ребра в зоне сопряжения.

Оребренная труба может быть выполнена биметаллической с внешним диаметром внутренней несущей трубы, составляющим 25 мм, толщиной стенки 1,5-2,0 мм, полной высотой ребер 15-20 мм, толщиной ребра по его внешнему диаметру 0,5 мм, а в зоне сопряжения с внешней поверхностью трубы 0,8 мм, причем толщина внешнего слоя трубы составляет 1-1,5 мм.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в повышении теплоаэродинамических характеристик и экономичности оребренной трубы за счет оптимизации параметров оребрения, обеспечивающей оптимальные материалоемкость, весовые характеристики и трудоемкость изготовления.

Сущность изобретения поясняется чертежами, где изображено:

на фиг.1 - оребренная труба пучка теплообменных труб АВО газа;

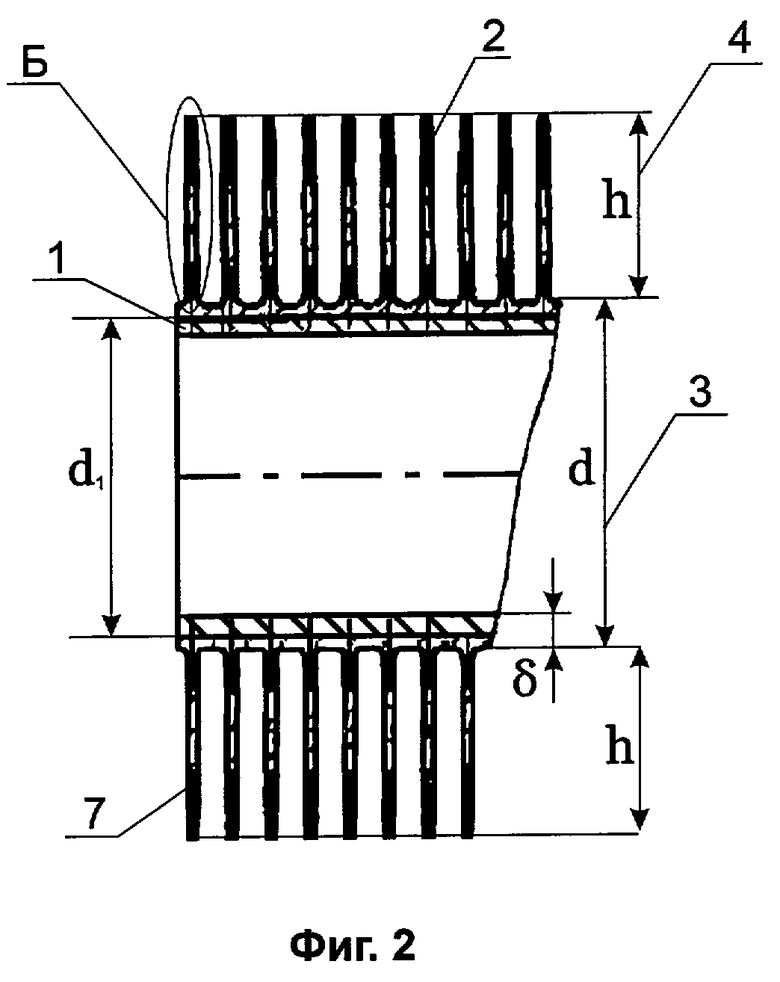

на фиг.2 - фрагмент оребренной теплообменной трубы АВО газа, в разрезе;

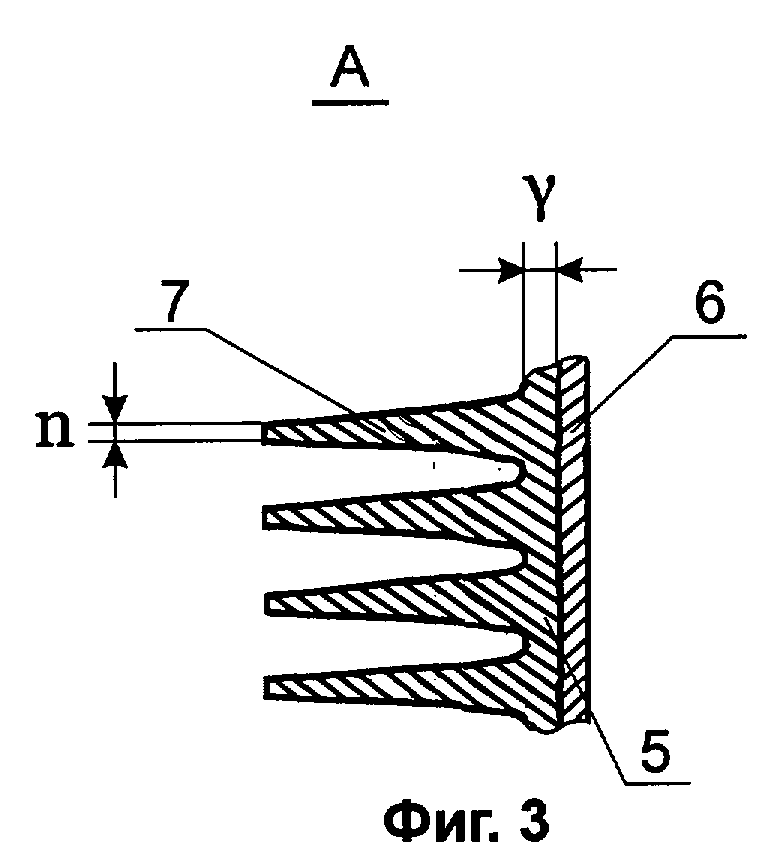

на фиг.3 - узел А на фиг.1;

на фиг.4 - узел Б на фиг.2.

Оребренная труба пучка теплообменных труб АВО газа содержит собственно тело 1 теплообменной трубы и наружное оребрение 2. Тело 1 и оребрение 2 создают в поперечном охлаждающем потоке внешней теплообменной среды участки аэродинамического затенения разной интенсивности в условной плоскости, нормальной к вектору упомянутого потока внешней теплообменной среды и проходящей через центральную продольную ось трубы, а именно участок 3 полного аэродинамического затенения, соответствующий площади проекции на указанную плоскость единицы длины собственно тела 1 трубы без учета оребрения и участок 4 неполного аэродинамического затенения, соответствующий суммарной площади проекций на указанную плоскость участков оребрения 2 единицы длины оребренной трубы, ограниченных с каждой стороны условной прямой, проведенной по вершинам ребер, за вычетом площади полного аэродинамического затенения, создаваемого телом 1 трубы без учета оребрения. При этом отношение площадей проекций на указанную плоскость упомянутых участков 3 и 4 затенения разной интенсивности к их сумме составляет соответственно (0,30-0,80):1 и (0,21-0,79):1. Средняя по радиусу оребрения 2 удельная площадь аэродинамического затенения на участках проекции оребрения 2 на указанную плоскость на единицу длины трубы составляет 0,08-0,55.

Оребренная труба может быть выполнена не менее чем двуслойной из материалов с различной теплопроводностью.

По крайней мере, внешний слой 5 трубы выполнен из материала с большей теплопроводностью, чем внутренний 6 слой.

Оребренная труба может быть выполнена биметаллической.

Внешний слой 5 трубы и ее оребрение 2 могут быть выполнены из высокотеплопроводного металла или сплавов, преимущественно из алюминиевого сплава с коэффициентом теплопроводности, не менее чем на 5% превышающим теплопроводность материала внутреннего слоя трубы, в качестве которого использована предпочтительно сталь.

Внешний слой 5 трубы и ее оребрение 2 могут быть выполнены из меди или медьсодержащих сплавов.

Внешний слой трубы 5 и ее оребрение 2 могут быть выполнены из высокопрочного и стойкого к агрессивным средам материала, преимущественно из титана или титансодержащих сплавов.

Внешняя поверхность трубы и ее оребрение могут быть покрыты высокотеплопроводным и стойким к агрессивным средам материалом, например слоем алюминия или меди, нанесенным анодированием, или напылением, или плакированием.

Оребрение 2 трубы может быть выполнено в виде спирали из навитой на трубу и прикрепленной к ее корпусу ленты или в виде ребер 7, образованных накаткой внешнего слоя трубы.

Внешний диаметр трубы составляет от 15 мм до 45 мм.

Толщина 8 стенки трубы до основания ребер может составлять от 0,9 до 3,5 мм.

Полная высота h ребер 7 оребрения 2 трубы может составлять от 0,27d до 0,85d, где d - внешний диаметр тела трубы без оребрения, предпочтительно от 5 мм до 22 мм.

Ребра 7 трубы могут быть выполнены толщиной n по их внешнему диаметру, составляющей от 0,3 мм до 2,5 мм, а в зоне сопряжения с внешней поверхностью трубы m - от 0,5 мм до 3,5 мм, причем в этой зоне ребро 7 сопряжено с трубой по кривой, радиус R которой не менее половины толщины ребра в зоне сопряжения.

Оребренная труба может быть выполнена биметаллической с внешним диаметром d1 внутренней несущей трубы, составляющим 25 мм, толщиной стенки δ 1,5-2 мм, полной высотой h ребер оребрения 15-20 мм, толщиной n ребра по его внешнему диаметру 0,5 мм, а в зоне сопряжения с внешней поверхностью внешнего слоя трубы m - 0,8 мм, причем толщина внешнего слоя γ трубы составляет 1-1,5 мм.

Предлагаемое устройство - оребренная труба пучка теплообменных труб аппарата воздушного охлаждения газа двухсекционного с 6 вентиляторами работает следующим образом. При подаче охлаждающего теплоносителя (воздуха) температурой 27°С на пучок оребренных теплообменных труб каждой секции, по которым транспортируют охлаждаемый природный газ на входе в АВО с давлением 8,35 МПа и входной после компримирования температурой 60°С, происходит обтекание пучка труб воздухом и контактный теплообмен с охлаждением газа на выходе до 40°С при потерях давления по газу менее 0,03 МПа. При этом за счет оптимизации параметров оребренных труб пучка, повышающих их теплоаэродинамические характеристики и улучшающих аэродинамические условия обтекания пучка охлаждающим теплоносителем, увеличивается суммарная площадь теплообменной поверхности за счет оптимизации оребрения труб в пучке.

Аппарат воздушного охлаждения газа с нижним расположением вентиляторов работает следующим образом. При подаче охлаждающего теплоносителя (воздуха) на пучок оребренных теплообменных труб, по которым транспортируют природный газ, происходит обтекание пучка труб воздухом и контактный теплообмен. При этом за счет оптимизации параметров оребренных труб пучка повышающих их теплоаэродинамические характеристики и улучшающих аэродинамические условия обтекания пучка охлаждающим теплоносителем, увеличивается суммарная площадь теплообменной поверхности за счет увеличения плотности упаковки труб в пучке.

При заданных габаритах пучка теплообменных труб и расходе газа, который определяет внутренний диаметр труб, по которым проходит охлаждаемый газ, по заявляемым соотношениям определяются необходимые параметры теплообменных элементов.

Предлагаемое изобретение за счет оптимизации параметров оребренных труб пучка позволит повысить их теплоаэродинамические характеристики и улучшить условия обтекания трубного пучка рабочей средой. Это обеспечит повышение тепловой эффективности аппарата при минимальной металлоемкости конструкции оребренных труб, а следовательно, экономичность всего пучка теплообменных труб АВО газа в процессе его изготовления и эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЧОК ОРЕБРЕННЫХ ТЕПЛООБМЕННЫХ ТРУБ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266485C1 |

| ТРУБНЫЙ РЯД АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266486C1 |

| ТЕПЛООБМЕННАЯ СЕКЦИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266487C1 |

| АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266495C1 |

| АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2283989C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ ТИПА АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ СЕКЦИИ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА И ТЕПЛООБМЕННАЯ СЕКЦИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266491C1 |

| АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА (ВАРИАНТЫ) | 2004 |

|

RU2331830C2 |

| АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266494C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266493C1 |

Изобретение предназначено для применения в области теплоэнергетики, а именно в оребренным теплообменных трубах в аппаратах воздушного охлаждения (АВО) газа. Оребренная труба пучка теплообменных труб аппарата воздушного охлаждения газа, содержащая тело теплообменной трубы и наружное оребрение, создающие в поперечном охлаждающем потоке внешней теплообменной среды участки аэродинамического затенения разной интенсивности в условной плоскости, нормальной к вектору упомянутого потока внешней теплообменной среды и проходящей через центральную продольную ось трубы: полного аэродинамического затенения, соответствующего площади проекции на указанную плоскость единицы длины собственно тела трубы без учета оребрения, и неполного аэродинамического затенения, соответствующего суммарной площади проекций на указанную плоскость участков оребрения единицы длины оребренной трубы, ограниченных с каждой стороны условной прямой, проведенной по вершинам ребер, за вычетом из нее площади полного аэродинамического затенения, создаваемого телом трубы без учета оребрения, при этом отношение площадей проекций на указанную плоскость участков затенения разной интенсивности к их сумме составляет соответственно (0,30-0,80):1 и (0,21-0,79):1, а средняя по радиусу оребрения удельная площадь аэродинамического затенения на участках проекции оребрения на указанную плоскость на единицу длины трубы составляет 0,08-0,55. Изобретение позволяет повысить теплоаэродинамические характеристики оребренных теплообменных труб и тепловую эффективность аппарата в целом, а также уменьшить металлоемкость и габариты конструкции пучка теплообменных труб АВО газа. 14 з.п. ф-лы, 4 ил.

| Теплообменный цилиндрический элемент | 1986 |

|

SU1416849A1 |

| и др | |||

| Основы расчета и проектирования теплообменников воздушного охлаждения | |||

| Санкт-Петербург, "Недра", 1996, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2005-12-20—Публикация

2004-03-26—Подача